Рама из карбона своими руками

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

Качество деталей из карбона в первую очередь зависит от правильного выбора и качества смолы и углеродного полотна. При ошибках в выборе плотности полотна карбона и смолы для карбона вы не сможете аккуратно выложить заготовку в форме, плотно прижать и полностью удалить пузырьки воздуха.

Основные методы изготовления деталей из карбона

К основным методам изготовления можно отнести:

- формование из препрегов, то есть полуфабрикатов,

- метод аппликации,

- формование непосредственно в форме с вакуумом,

- формование давлением (ручная прикатка).

Изготовление карбона дома не требует сложного оборудования, и при определенных навыках можно получить детали достойного качества. Поэтому сделать углепластик удовлетворительного качества самому вполне реально.

Карбон для автотюнинга

А вот для изготовления некоторых облегченных элементов, где требуется высокая прочность, например, для бамперов, капотов, мелких деталей кузова, может использоваться дорогостоящий настоящий карбон. Можно попробовать даже сделать обтяжку карбоном своими руками некрупных элементов.Но необходимо помнить, что этот материал очень чувствителен к точечным ударам и есть риск повреждения мелкими камнями и щебнем из-под колес.

И здесь определяющую роль играет мастерство автомастера, насколько совершенно он владеет навыками подбора полотна, смолы и толщины слоев. А ремонт карбоновых деталей — тоже дорогостоящий процесс.

Изготовление деталей из карбона методом препрегов

Промышленный процесс формования изделия из препрега (заготовок для формования) в автоклаве представляет собой одновременное протекание сложных процессов:

- полимеризацию компаунда,

- вакуумное удаление воздуха и излишков смолы,

- высокое давление ( до 20 атм) прижимает все слои к матрице, уплотняя и выравнивая их.

Это дорогостоящий процесс, поэтому для мелкосерийного тюнинга в домашних условиях малопригодный.

Но разделение этих процессов удешевляет и удлиняет всю процедуру самостоятельного получения карбона. Изменения при этом вносятся в технологию подготовки препрега, поэтому всегда нужно обращать внимание, для какой технологии предназначена заготовка.

В этом случае препрег готовится в виде сэндвича. После нанесения смолы заготовка с обеих сторон покрывается полиэтиленовой пленкой и пропускается между двух валов. При этом лишняя смола и нежелательный воздух удаляются.

Препрег вдавливается в матрицу пуансоном, и вся конструкция помещается в термошкаф. То есть в данном случае препрег представляет полностью готовую к формованию заготовку, с обжатыми слоями и удаленным воздухом.

Этот метод чаще всего и используют автомастерские, покупая заготовки карбона, а матрицы изготавливаются из алебастра или гипса, иногда вытачиваются из металла или в качестве модели используется сама деталь. которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

Метод аппликации (ручная оклейка)

- Тщательная подготовка оклеиваемой поверхности: зашкуривание, обезжиривание, скругление углов.

- Нанесение адгезива.

- Приклеивание углеткани с пропитыванием эпоксидной смолой с отвердителем.

- Сушка.

- Покрытие защитным лаком или краской.

Наполнители для смолы используют как для придания декоративности, так и для предотвращения стекания смолы с вертикальных поверхностей.

- Адгезив для фиксации углеткани на поверхности.

- Ткань из углеволокна, которую укладывают на смолу послойно, с прикатыванием твердым валиком.

- Эпоксидная смола средней вязкости с отвердителем (иногда она используется в качестве адгезива).

- Защитный лак. Лучше всего для защиты от царапин подходит полиуретановый. Нужно выбирать водостойкий и светостойкий. Он не помутнеет. Для высокого блеска в качестве финишного покрытия можно использовать акриловый лак.

Смолу наносят 2-3 раза с промежуточной сушкой и шлифовкой.

Этот метод отличается от традиционного изготовления карбоновых изделий по моделям нанесением адгезива, а не разделителя для легкого съема получившегося полуфабриката.

Компания 3М предлагает даже самоклеющееся углеполотно, но работа с ним требует хороших навыков.

И карбон остается на оклеиваемой детали, упрочняя ее. Такое производство карбона чаще всего используется для оклеивания бампера, приборной панели и пр.

Метод формования карбона в форме с вакуумом

Для этого метода требуется специальное оборудование и хорошие навыки.

- Нанесение разделительного состава на поверхность модели. Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) — разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве.

- Выкладывание углеткани в матрицу, без морщин и пузырей.

- Пропитка углеткани смолой.

- Слоев может быть несколько. В некоторых случаях углеткань можно чередовать со стеклотканью.

- Наложение перфорированной пленки для отжима излишков смолы и выхода воздуха. Желательно укладывать внахлест.

- Прокладка впитывающего слоя.

- Установка вакуумной трубки и порта для подключения вакуумного насоса.

- Помещение всей конструкции в прочную вакуумную пленку, приклеивание герметизирующим жгутом к оснастке.

Вся процедура напоминает помещение какого-либо предмета в вакуумный пакет, которые продаются в магазинах для хранения вещей, с последующей откачкой из него воздуха. Можно поэкспериментировать с такими вакуумными пакетами. Они очень прочные и продаются разных размеров. А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Еще один вариант вакуумной технологии — процесс формования включает в себя наложение слоев углеродного волокна на пресс-форму, упаковывание в мешки всей сборки и удаление лишнего воздуха с помощью вакуумной системы. Смоляная смесь затем подается с одного конца и затем всасывается в пакетированный узел под действием вакуума внутри. После периода охлаждения формованная деталь отделяется от пресс-формы, а избыток материала обрезается.

Метод формования карбона с помощью давления (ручная прикатка)

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Для простого тюнинга автомобиля понадобятся:

- углеполотно плотностью 200-300 г/м,

- эпоксидная смола,

- отвердитель,

- жесткий валик и кисть.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

- На поверхность формы наносится разделительный воск, гелькоат для формирования защитно-декоративного слоя на поверхности готового изделия.

- После его высыхания наносится тонкий слой смолы, на который прикатывается или прижимается углеткань, для выхода пузырьков воздуха.

- Затем наносится еще один слой смолы для пропитки. Можно нанести несколько слоев ткани и смолы, в зависимости от требуемых параметров изделия.

- Смола может полимеризироваться на воздухе. Это происходит обычно в течение 5 дней. Можно поместить заготовку в термошкаф, нагретый до температуры 140 – 180 ◦С, что значительно ускорит процесс полимеризации.

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

Чемпионат Мира по велоспорту 2018

Вуэльта Испании 2018

БинкБанк Тур 2018

Тур Польши 2018

Классика Сан-Себастьяна 2018

Статьи

Лучшие сумки и боксы для перевозки велосипеда

Если вы путешествуете с велосипедом, вам необходима достойная сумка или кейс для безопасной его перевозки. Здесь расскажем о том, на что обращать внимание при…

Велогонщики Gazprom-RusVelo о новом сезоне, задачах и ориентирах

Единственная российская профессиональная команда Gazprom-RusVelo в новый год входит в обновленном составе. Пожалуй, главным сюрпризом для болельщиков стал…

Спортивные напитки

Спортивные напитки служат в качестве источника углеводов и используются для притока энергии перед тренировкой и для поддержания уровня воды в организме во…

Мастерская

Качать или не качать.

Велосипедисты не редко сталкиваются с проблемой – как сильно накачать колеса. Часто таким вопросом задаются новички, которым сложно определить, какое давление…

Настройка переднего переключателя

Настраивать передний переключатель можно только в том случае, если уже настроен задний, поскольку настройка переднего переключателя зависит от положения цепи…

Баттинг, гидроформирование, монокок.

В описаниях рам часто встречаются умные слова баттинг и гидроформирование. Разберемся, что они означают, ведь часто этого не знают даже продавцы магазинов.

Персоны

Эрнесто Кольнаго - легенда велоиндустрии

9 февраля этого года Эрнесто Кольнаго отметил свой 86-й день рождения, но он и не думал расслабляться и передавать право управления своим вело-бизнесом кому-то из…

Грег Лемонд: чему мы научились

Победитель двух чемпионатов мира и трёх Тур де Франс, Грег ЛеМонд - одно из топовых имён в истории велоспорта. Он был первым американцем, выигравшим Тур…

Воут Ван Аэрт: будущая гордость Бельгии?

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! Не так давно я собрал самодельный ЧПУ фрезер по очень популярному проекту MPCNC Primo. Я напомню, что он собран из ЛДСП, стальных труб и пары килограмм печатных деталей. На канале о нём так же есть несколько видео.

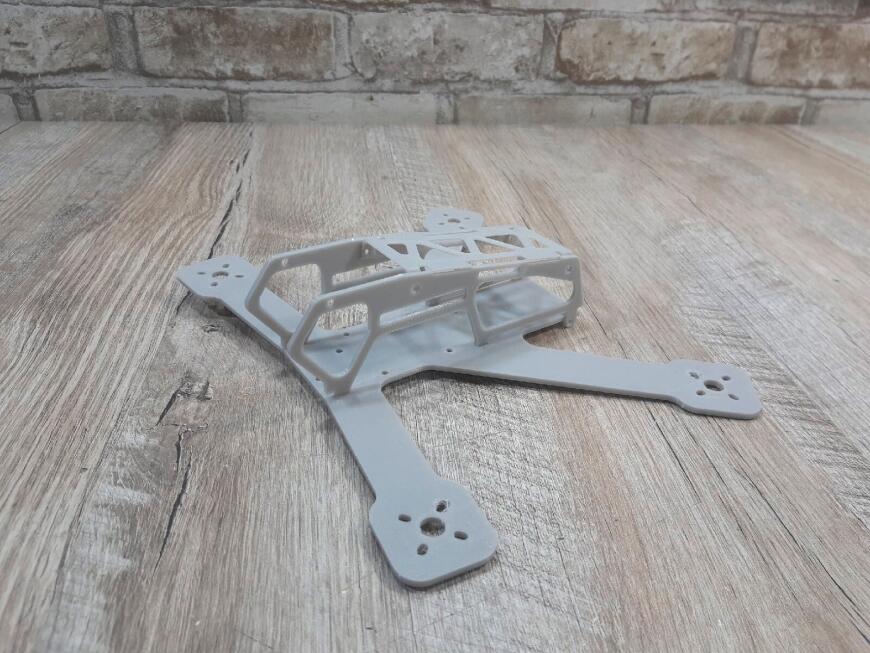

Я уже успел испытать его в резке алюминия Д16Т и собрал парочку боевых ботов (раз и два). Теперь решил испытать в резке карбона, и чтобы не вырезать бесполезные тестовые детали, решил попробовать вырезать рамку для гоночного коптера. А заодно и попрактиковаться в проектировании таких сборных конструкций из листовых материалов.

Ссылка на страницу проекта -тык. Там вы найдёте модели, чертежи и список комплектующих. Я вообще не планировал собирать коптер, потому пришлось использовать то, что завалялось в коробках. По этой причине комплект электроники несколько устаревший, мягко говоря)

Видео по сборке с тестами:Перед тем, как фрезеровать детали, напечатал всё на принтере ПЛА пластиком, чтобы убедиться, что всё собирается нормально. Кажется это первый раз, когда я использовал 3Д принтер по назначению - напечатал на нём прототип =D Так же напечатал крепление камеры и проставки для сборки стека электроники из угленаполненного нейлона, но забыл сфотографировать их отдельно.

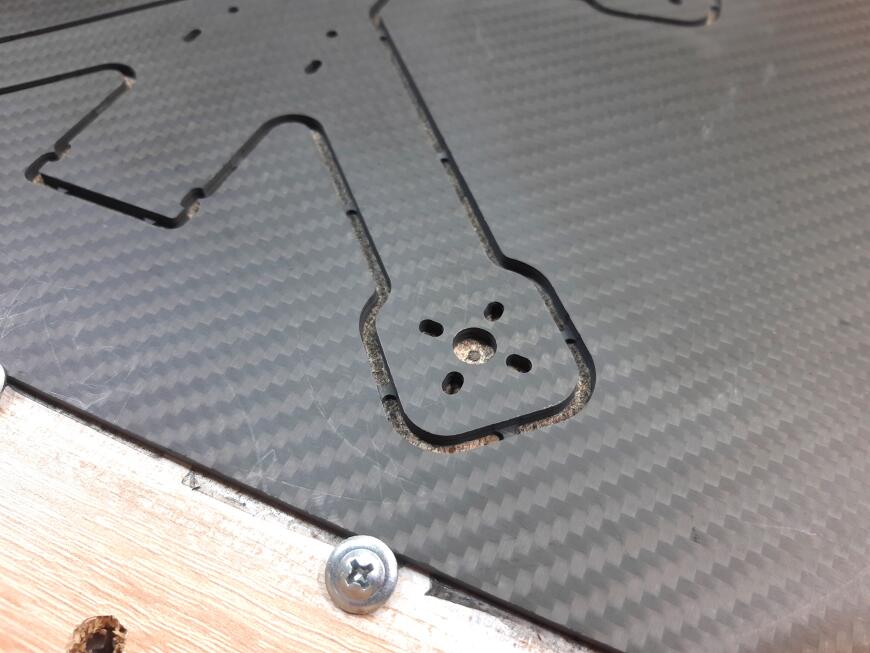

Рамку вырезал из 3мм карбона, который покупал на Али ещё пару лет назад. На удивление фрезер справился вообще без каких либо проблем. Очень распространён миф, что карбон очень сложно фрезеровать. На деле это оказалось ерундой, если фрезер худо-бедно справляется с алюминием, то и карбон ему тоже по плечу. Самое главное - это использовать специальные фрезы по углепластику, которые ещё называют Кукурузой из за характерной формы.

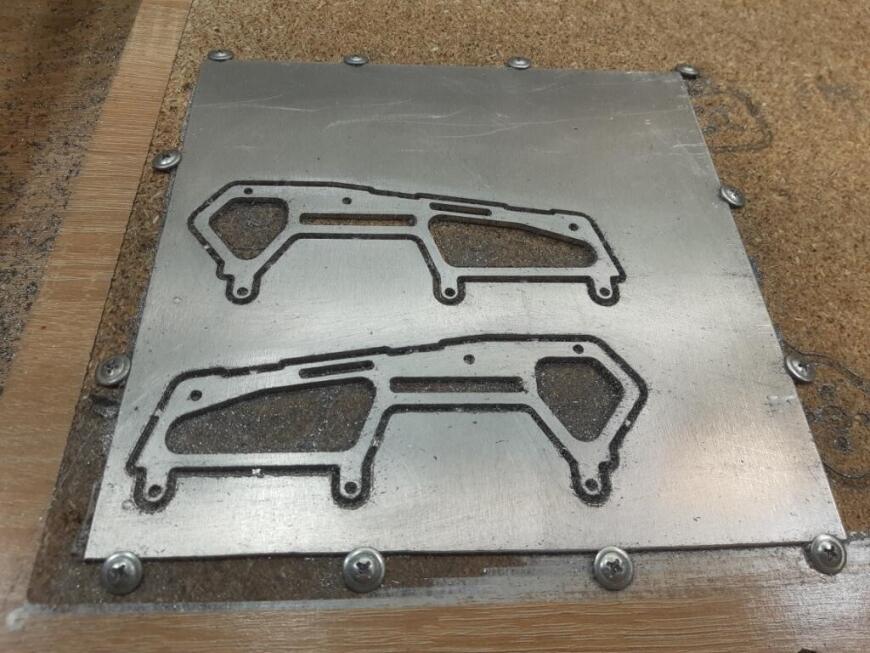

Д16Т я уже фрезеровал, потому основу каркаса для защиты электроники решил вырезать из 2 мм листа АМГ6БМ. На бумаге он помягче и всё такое, но на этом дешёвом станочке я не заметил никакой разницы с Д16Т, фрезеровать быстрее не получилось. На самом деле, Д16 фрезовать даже проще из за его твёрдости - с ним не получается длинной стружки, и он не наматывается на фрезу, а просто крошится на мелкие опилки. Кстати, основание для крепления аккумулятора фрезеровал из 1 мм. листа Д16Т.

В общем, как по мне, для первого раза получился очень даже не плохой дизайн. Не обошлось и без проблем с электроникой, но всё это есть на видео.

Скорее всего, это произошло у источника. Именно там я очень неудачно навернулся, невыстегнувшись из контактов. При падении еще раздался странный хруст, довольно громкий. Я, как и положено, осмотрел раму, но. к своему сожалению ничего не обнаружил, и, решив, что вел не пострадал, все же поехал в Старый Оскол.

Ох-х, как же я туда ехал. В некоторых местах пути, это было нечто. Скорость местами достигала 64-67 км/ч на спусках по щербатому асфальту. Вибрация при этом была жуткая. Глаза болтались, как выносные, какие имеются у некоторых видов крабов. В общем, было жестко, очень жестко.

Но…, я же ничего еще не знал про раму поэтому и топил. Мне только еще предстояло в этом убедиться, когда я уже отъехал 30 км обратной дороги от Оскола в Воронеж, сев передохнуть и перекусить. Если бы в тот момент рама не выдержала, меня бы соскребали с асфальта, собирая размазанное по асфальту тело с костями в мешок.

Пострадало левое верхнее перо в 10 сантиметрах выше дропаута. Видимо, этим местом я как раз и пришелся на угол бордюра, неудачно упав, и это именно его хруст я тогда слышал у источника. В половину окружности пера шла большая поперечная трещина, даже не трещина, а имел место разрыв слоя карбона.

И, похоже, что на ней все время я и ехал. Она держала всю конструкцию.

Сразу по приезду естественно была паника.

Я убил раму! Черт. Что же теперь делать!? Эту на выброс!? Покупать еще один шоссер. Покупать отдельно шоссейную раму!? Но они же жуть, какие дорогие!

Шло время, тикали часы, отсчитывались дни, паника постепенно сходила, и позже пришла идея – заказать титан от Рапида. Он все-таки должен быть подешевле новых карбоновых рам. Уже хотел было писать письмо рапидовцам, но возникло еще кое-что.

Ведь половина пера не пострадала, совсем, и рама продержалась почти 300 км, а не попытаться ли ее восстановить? Все же затрат будет еще меньше.

Хорошо, но тогда чем? Как? Их же "выпекают" на заводах, на соответствующем оборудовании. Карбоновая ткань, да, но где ее взять, и продается ли она вообще?

В итоге, все-таки принял решение – раму восстанавливать.

И далее пошли долгие дни поисков соответствующего материала для ремонта рамы, поисков контактов, адресов, координат для связи, решения возникающих по ходу вопросов, списывание с реализаторами необходимых мне материалов, заказы этих самых материалов (ткани, смолы), ожидание посылок.

И вот все необходимое, наконец, на руках.

В итоге, должна была получиться конструкция из трех наборов слоев: первые несколько слоев с продольным расположением волокон, затем слои с поперечными волокнами, и опять слои с продольными волокнами.

4. Затем намотал ее на подготовленный участок пера. Получилось довольно рыхло, с пустотами. Но это была не проблема. Все позже должно было прижаться плотнее.

6. Намотка усиливающего материала была завершена.

Теперь необходимо было прижать весь этот слоеный пирог плотнее к перу, выгнать из пустот между волокнами ткани воздух, а так же излишки смолы.

Для этого я использовал пленку от видеокассеты, наматывая ее сверху на углеткань туго, медленно, по мелкой спирали. Как и ожидалось, стал выходить воздух, из под пленки полезла лишняя смола. Вся конструкция ужималась, принимая форму пера.

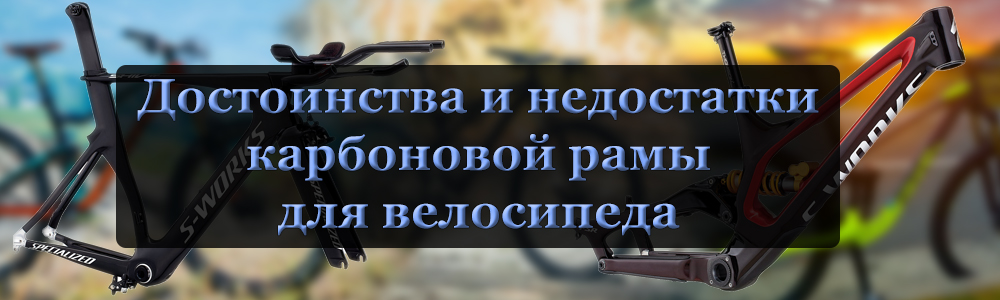

Карбон – один из самых современных материалов в велоиндустрии. Насчет его свойств и преимуществ ходит много слухов, домыслов, правд и неправд. Рамы из карбона занимают средне – дорогую нишу на рынке велосипедов. Но стоят ли они того? Попробуем разобраться, нужна ли карбоновая рама вашему велосипеду и каковы ее достоинства и недостатки.

Что такое карбон

Нити углеродного волокна крайне тонкие (около 0,005-0,010 мм в диаметре). При этом они имеют свойство высокой устойчивости на разрыв, а вот на излом нет.

Готовые изделия из карбона обладают малой массой, высокой прочностью и жесткостью.

Краткий экскурс

Первые карбоновые рамы появились в конце 80-х годов. Считается, что пионерами в этой технологии были бренды Giant, Kestrel и Colnago. Но это доподлинно не известно, а история эти факты нагло скрывает. Первые версии карбоновых рам велосипедов выглядели не так красиво, как современные. Из-за неразвитого технологического процесса, поначалу карбоновые элементы велорамы объединялись алюминиевыми и даже стальными узлами в местах каретки, рулевого стакана и подседельной трубы (переход от переднего треугольника к заднему) велосипеда. Высокого уровня технологический процесс достиг в 2000-х годах.

Производство

Карбон обладает анизотропией свойств – то есть различными характеристиками при различных направлениях нагрузок. Различные бренды, в зависимости от своих инженерных замыслов, во время производства могут на свое усмотрение менять свойства определенных узлов рамы. Так как карбон неоднороден и компоненты склеиваются из множества слоев углеродного волокна, то варьируя количеством слоев (конечной толщиной стенок рамы), склеивающим составом и другими манипуляциями, можно достигать необходимых свойств амортизации, гибкости, мягкости, прочности, торсионной жесткости (жесткости на скручивание) конкретных узлов велосипеда.

Например, в случае с шоссейными велосипедами, вся рама выполняется максимально жесткой и легкой, без амортизирующих свойств. А в случае с хардейлами в кросс-кантри или трейл дисциплинах заднему треугольнику необходимы в той или иной степени амортизирующие свойства. Потому перья в карбоновых хардейлах делают более гибкими, с расчетом на гашение ударов и вибраций при езде по пересеченному рельефу. Общий вес рамы повышается, так как велосипеду предстоят более высокие нагрузки, нежели в шоссейной дисциплине и стенки в нужных местах делаются толще.

Сборка рам из карбона по сей день осуществляется вручную. Именно поэтому их стоимость сильно выше алюминиевых или стальных вариантов.

Монокок

- Отдельные компоненты. Определенные узлы и элементы углепластиковой велорамы собираются по отдельности, после чего склеиваются тем же карбоном по специальной технологии;

- Монокок (monocoque). Более качественный и технологически совершенный вариант сборки. В этом случае в процессе производства вся рама разделена на две части, в конечном итоге эти половинки склеивают между собой методом запекания. Именно эта технология позволила повысить прочность высоко нагружаемых узлов рамы велосипеда, осуществить полную внутрирамную проводку тросов, гидролиний и др.

Баттинг и гидроформинг

То, что в алюминиевых рамах именуется баттингом (butting) и гидроформингом (hydroforming), в карбоновых рамах осуществляется с помощью вышеописанных свойств углепластика:

- Баттинг – метод производства алюминиевых рам с разной толщиной стенок в разных точках и узлах. Тоже самое в углепластиковых велорамах достигается разным количеством слоев углеродного волокна;

- Гидроформинг – метод придания необходимых сложных форм алюминиевым рамам велосипеда. Углеродное волокно, до склеивания эпоксидной смолой и запекания, является гибким материалом, которому можно придать практически любую форму не применяя для этого дополнительные технологии формовок.

Преимущества и недостатки карбона

Один из самых современных, прочных и легких материалов в производстве велосипедов, кроме множества достоинств имеет и недостатки.

- Торсионная жесткость — жесткость на кручение;

- Прочность. При правильно рассчитанных параметрам велорамы из карбона, она будет обладать не просто сравнимой с алюминиевым вариантом прочностью, а и большей;

- Амортизационные свойства. Рассчитанная инженерами форма и толщина перьев углепластиковой велорамы может обладать свойством гашения вибраций;

- Возможность создания необходимых форм. На стадии создания карбоновой рамы ей можно придать практически любую желаемую форму;

- Вес. При сопоставимой прочности с алюминиевыми изделиями, карбон имеет меньшую массу.

- Стоимость изготовления. Производство углепластиковых велорам происходит вручную, да и углеродное волокно, это не самый дешевый материал.

Существуют некоторые заблуждения касательно карбоновых рам велосипеда. Давайте несколько таких заблуждений, самых популярных, развеем.

Ломаются

Не подлежат ремонту

То, что углепластиковые изделия не ремонтопригодны, это ошибочное мнение. И существует оно в основном потому, что специалистов в сфере обслуживания углепластика крайне мало, а в небольших городках и вовсе нет. При этом, после ремонта карбоновых изделий специалистами, можно достичь не только полного восстановления поврежденного места, но и повысить его прочность. Более того, если в связке с одним профессионалом работает ещё один (аэрограф), то и визуально потом будет отличить от заводского оригинала крайне сложно.

Карбоновые рамы задешево

- Просто даром – это когда карбоновая рама велосипеда стоит в пределах $150 – 200. Для сравнения брендовый руль из карбона стоит в среднем $140 – 150! Чего можно ожидать от такой велорамы? Ну это как повезет. Может треснуть на первом же бордюре, а может и послужить. Это зависит от многих факторов. Но достигается эта стоимость за счет уменьшенного количества слоев углеродного волокна (если вообще углеродного), за счет не соответствующего уровня эпоксидной смолы (если вообще эпоксидной), за счет конечной обработки изделия. Отзывы от пользователей разнятся. У кого-то она треснула, не успев и толком поехать, а у кого-то вполне себе работает;

- Посерьезнее. Существуют и вполне достойные своей цены варианты китайских рам. Обходятся они около $450 – 500. Этот вариант пройдет для тех, кто хочет опробовать реальные достоинства карбоновых велорам, но потратиться на них куда меньше, чем пришлось бы в случае с брендовым вариантом.

Стоит понимать, что самые дешевые варианты не будут обладать теми свойствами, которыми обладают качественные углепластиковые велорамы. Их можно брать просто как бюджетный элемент велосипеда и не возлагать на них особых надежд.

Итоги

Физические свойства карбона позволяют достигать при производстве необходимых свойств для определенных узлов и элементов рамы велосипеда. В каких-то элементах необходима максимальная жесткость и толщина стенок велорамы, в каких-то амортизационные свойства, легкость и тонкие стенки — все это можно осуществить. При этом карбоновая рама будет не только прочной, но и легче алюминиевой (про стальные промолчим). Стоимость изделий кусается, но когда необходимы все преимущества углепластика для достижения каких-либо целей, то требовательные райдеры должны быть готовы порыться в своем кошельке 🙂

Читайте также: