Пружинные контакты для печатных плат своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

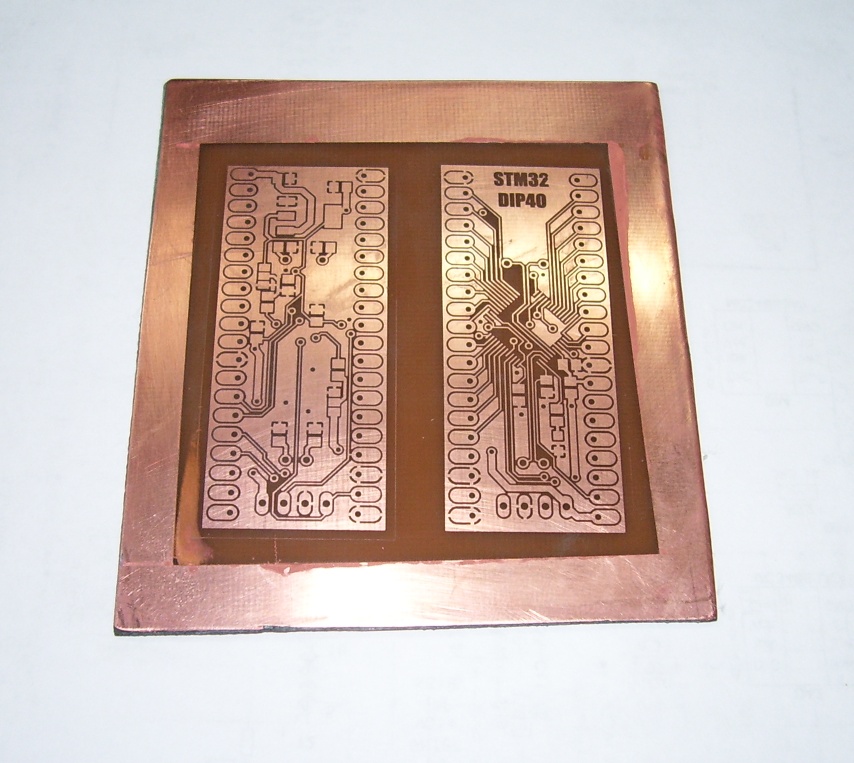

Не спорю, что в сети информации на эту тему очень много и, наверное, на каждом радиолюбительском сайте есть описание ЛУТовской технологии. Но из всех этих вариантов я выбрал один, который позволяет мне делать действительно качественные печатные платы не уступающие заводским. В этом варианте нет каких-либо тонкостей способных повлиять на результат. Именно этим методом я хочу с вами поделиться.

Вообще метод изготовления печатных плат с помощью лазерного утюга не сложен. Его суть заключается в способе нанесения защитного рисунка на фольгированный текстолит.

В нашем случае защитный рисунок мы сначала с помощью принтера выводим на фотобумагу, глянцевую ее сторону. Затем в результате нагрева утюгом, размягченный тонер прижаривается к поверхности текстолита. Подробности сего действа читайте далее…

Для изготовления платы по технологии ЛУТ нам понадобится:

фольгированный текстолит (одно- или двухсторонний)

лазерный принтер

утюг

ножницы по металлу

глянцевая фотобумага (Lomond)

растворитель (ацетон, спирт, бензин и т.д.)

наждачная бумага (с мелким абразивом, нулевка вполне подойдет)

сверлилка (обычно моторчик с цанговым патроном)

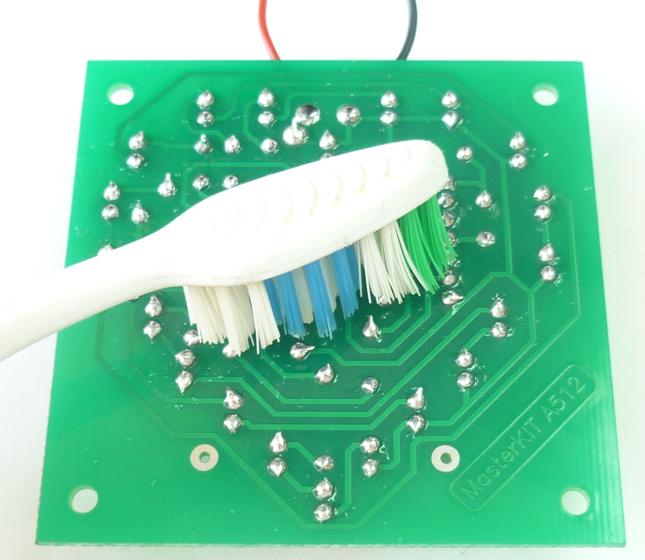

зубная щетка (очень нужная вещь, не только для здоровья зубов)

хлорное железо

собственно сам рисунок платы нарисованный в Sprint-Layout

Берем в руки ножницы по металлу и вырезаем кусок текстолита по размеру нашей будущей печатной платы. Раньше я резал текстолит ножовкой по металлу, но это, оказалось, по сравнению с ножницами не так удобно, да и пыль текстолитовая очень докучала.

Полученную заготовку печатной платы хорошенько шкурим наждачной бумагой – нулевкой до появления равномерного зеркального блеска. Затем смачиваем кусочек ткани ацетоном, спиртом или каким еще растворителем, тщательно протираем и обезжириваем нашу плату.

Наша задача очистить нашу плату от окислов и “потных рук”. Само собой после этого стараемся руками нашу плату не трогать.

Подготовка рисунка печатной платы и перенос на текстолит.

Нарисованный заранее рисунок печатной платы, мы распечатываем на фотобумагу. Причем в принтере отключаем режим экономии тонера, а рисунок выводим на глянцевой стороне фотобумаги.

Теперь достаем из-под стола утюг и включаем в сеть, пускай нагревается. Свежераспечатанный лист бумаги ложим на текстолит рисунком вниз и начинаем проглаживать утюгом. С фотобумагой, в отличие от кальки, подложки от самоклейки церемониться не нужно, “елозим” утюгом до начала пожелтения бумаги.

Здесь можно не бояться передержать плату, или переборщить с давлением. После берем этот бутерброд с прижаренной бумагой и несем его в ванную. Под струей теплой воды подушечками пальцев начинаем скатывать бумагу. Далее берем в руки заготовленную зубную щетку и хорошенько проходим ею по поверхности платы. Наша задача содрать белый меловой слой с поверхности рисунка.

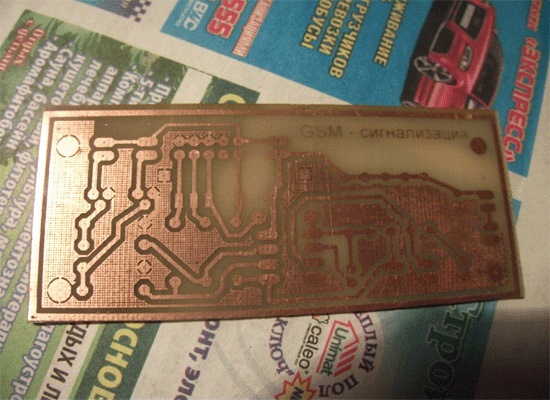

Просушиваем плату и под яркой лампой хорошенько проверяем.

Зачастую меловой слой сдирается с первого раза зубной щеткой, но бывает, что этого оказывается недостаточно. В этом случае можно воспользоваться изолентой. Белесые волокна налипают на изоленту оставляя нашу платку чистой.

Для приготовления травящего раствора нам понадобится хлорное железо FeCL3.

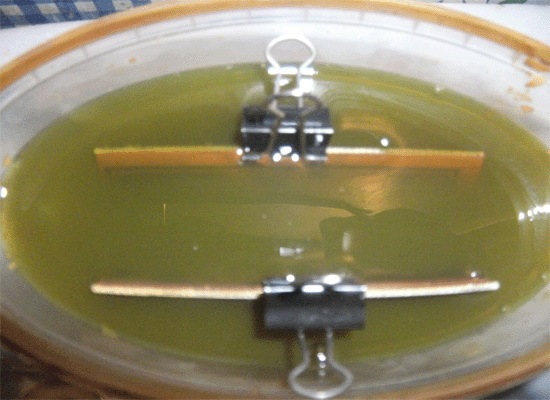

Этот чудо порошок в нашем радиомагазине стоит около 50р. Наливаем в неметаллическую посудину воды и засыпаем туда хлорного железа. Обычно на три части воды берут одну часть FeCL3. Далее погружаем в посудину нашу плату и даем ей время.

Время травления зависит от толщины фольги, температуры воды, свежести приготовленного раствора. Чем горячее раствор, тем быстрее пройдет процесс травления, но в тоже время в горячей воде есть вероятность повредить защитный рисунок. Также процесс травления ускоряется при помешивании раствора.

Некоторые приспосабливают для этого “бульбулятор” от аквариума или же крепят вибромоторчик от телефона. Вытравленную плату вынимаем и промываем под струей воды. Травящий раствор сливаем в баночку и прячем под ванну, главное чтоб жена не увидела.

Этот раствор нам еще потом пригодится. Вытравленную платку очищаем от защитного слоя тонера. Я для этого применяю ацетон, но вроде как спиртом или бензином тоже не плохо получается.

Вытравленная и очищенная плата нуждается в сверловке, так как не всегда есть возможность применения поверхностного монтажа. Для сверления платы у меня припасена небольшая сверлилка. Она представляет собой моторчик типа ДПМ с насаженным на вал цанговым патроном. Брал я его в радиомагазине за 500р. Но думаю можно применить для этого любой другой моторчик, например от магнитофона.

Сверлим плату острым сверлом, стараясь сохранять перпендикулярность. Перпендикулярность особенно важна при изготовлении двусторонних плат. Кернение отверстий под сверловку нам не требуется, так как отверстия в фольге образовались при травлении автоматически.

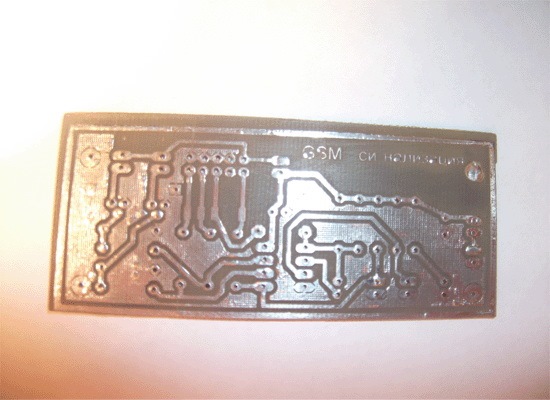

Проходимся по плате шкуркой нулевкой, снимая заусенцы после сверловки, и готовимся к лужению нашей платы.

Я стараюсь залуживать свои платы, и делаю это по нескольким причинам:

Залуженная плата более стойка к коррозии, и через год вы не увидите следов ржавчины на вашем устройстве.

Слой припоя на печатном рисунке увеличивает толщину токопроводящего слоя, так снижается сопротивление проводника.

На предварительно залуженную плату легче напаивать радиодетальки, подготовленные поверхности способствуют качественной пайке.

Обезжириваем плату и очищаем от окисла. Воспользуемся ацетоном, а затем буквально на секунду обмакнем в раствор хлорного железа. Порозовевшую плату обильно красим флюсом. Далее достаем паяльник помощнее и, набрав небольшое количество припоя на жало, быстрыми движениями проходимся по дорожкам нашего печатного рисунка. Остается только пройтись немного наждачной бумагой по рисунку, и получаем в результате красивую, блестящую платку.

Ну что же, вот мы и познакомились со способом изготовления печатных плат своими руками в домашних условиях.

Так что создавайте свои устройства, делайте печатные платы, а технология ЛУТ будет вам в помощь.

Введение

В статье описана технология пружинных контактов, их характеристики и особенности применения для построения различных типов соединения на примере контактов и соединителей компании Smiths Interconnect.

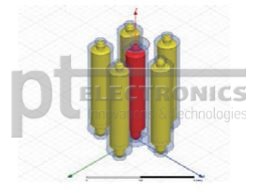

Рис. 1. Соединители на основе пружинных контактов

Подпружиненные контакты Smiths Interconnect

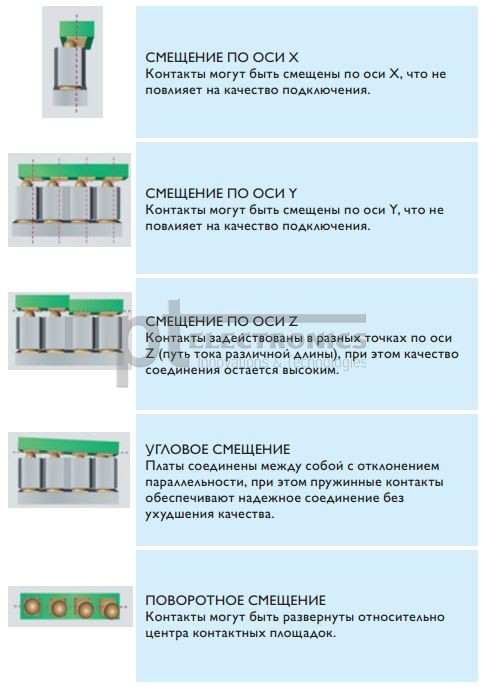

Компания Smiths Interconnect является лидером в создании подпружиненных контактов и экспертом в области разработки соединителей на их основе. Применение таких контактов позволяет проектировать конструкции с компактной высотой соединения и высокой точностью сопряжения. Надежная конструкция подпружиненных контактов обеспечивает долговременный срок жизни соединителей и стабильность контакта вне зависимости от внешних воздействующих факторов, в частности ударов, вибрации, солевого тумана, пыли, нагрева. Низкое и высокостабильное контактное сопротивление предусматривает эффективное применение подпружиненных контактов как в цепях постоянного тока, так и для передачи высокоскоростных и высокочастотных сигналов. Этого удается достичь благодаря уникальности конструкции, которая обеспечивает короткий путь прохождения сигнала, не затрагивающий пружину внутри контакта. Компактные размеры контактов позволяют спроектировать коннекторы высокой плотности, не требующие каких-либо специальных ответных соединителей и предназначенные для соединения вслепую, что обеспечивает возможность быстрого разъединения при ремонте или замене. Особенности соединения вслепую, которые допускают подпружиненные контакты, приведены в таблице 1.

Таблица 1. Примеры отклонений в позиционировании соединяемых плат

Основные преимущества подпружиненных контактов и компетенции Smiths Interconnect

Применение подпружиненных контактов дает следующие преимущества:

- низкое и стабильное контактное сопротивление в течение длительного срока эксплуатации;

- высокая целостность сигнала на частотах более 40 ГГц;

- компактные размеры соединителя;

- высокая пропускная способность по току на контакт;

- соотношение хода контакта к его длине достигает 1:3;

- надежная работа в условиях ударов и вибрации;

- большая долговечность контактов без ухудшения технических характеристик во время эксплуатации.

Широкий ассортимент исполнения контактов позволяет найти решение, подходящее для самых разных задач. Свободный выбор конструкции корпусов для соединителей на основе подпружиненных контактов предоставляет возможность эффективно использовать площадь печатной платы и упростить трассировку. Применение подпружиненных контактов позволяет сконструировать соединители с различными степенями защиты от внешних воздействующих факторов.

Применение готовых подпружиненных контактов помогает самостоятельно спроектировать и изготовить корпуса соединителей. Компания Smiths Interconnect также занимается разработкой решений по нормативам и техническому заданию заказчика. При этом учитываются требования к соединению, расположение контактов, необходимость или отсутствие уплотнительных прокладок, особенности установки контактов в соединителе и монтажа соединителя в изделии.

Индивидуальные решения способствуют обеспечению максимальной надежности и высоких эксплуатационных характеристик. На основе анализа применения заказанного соединителя и особенностей передаваемых сигналов можно выбрать конфигурацию контактов, среди которых доступны:

- коаксиальные контакты;

- дифференциальные пары;

- отдельные массивы сигнальных или силовых контактов.

Проектирование соединителей включает в себя следующие этапы:

- Выбор типа подпружиненного контакта.

- Выбор материала корпуса с учетом его диэлектрической проницаемости.

- Компьютерное моделирование характеристик сигнала.

- Учет дополнительных требований по размещению контактов, маркировке, упаковке.

Особенности конструкции соединителей Smiths Interconnect на основе подпружиненных контактов

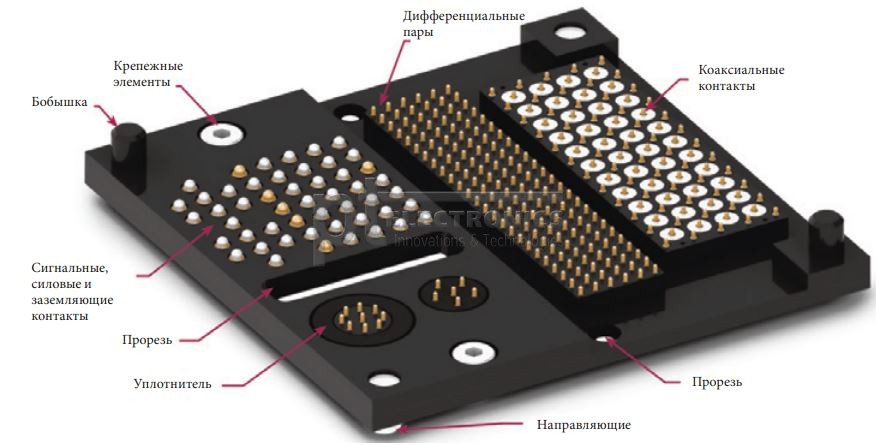

Точность позиционирования и высокое качество соединения достигается за счет прецизионных элементов корпуса. На рис. 2 представлены элементы, с помощью которых обеспечивается позиционирование, и различные контактные группы под возможные типы сигналов.

Рис. 2. Соединитель с различными контактными группами

Рис. 3. Типы контактов

Монтаж таких соединителей в зависимости от выбранных контактов может быть двух типов:

- Поверхностный монтаж — вариант установки пайкой соединителя на одну из соединяемых плат.

- Монтаж без пайки — соединитель фиксируется между двух плат с помощью направляющих и контакт достигается за счет сжатия.

В зависимости от нужного типа монтажа выбирают соответствующие контакты: контакт для поверхностного монтажа или двухсторонний контакт.

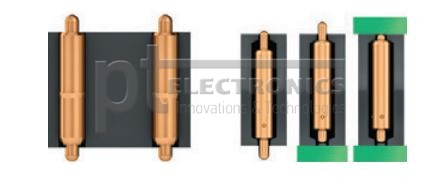

Корпуса соединителей могут быть выполнены двумя способами. Первый подразумевает жесткую фиксацию тела контакта в отверстии корпуса, второй способ предполагает использование корпуса из двух частей, в отверстиях которых контакт может перемещаться до определенной степени свободно. На рис. 4 показаны оба исполнения корпуса.

Рис. 4. Варианты установки контактов в корпусе (слева —

жесткая фиксация, справа — плавающий контакт)

Для изготовления корпусов Smiths Interconnect применяет различные материалы в зависимости от выбранного способа изготовления.

При изготовлении фрезерованием используются:

- PEI — полиэфиримид, например Ultem;

- PAI — полиамид-имид, например Torlon;

- латунь;

- алюминий.

Для изготовления литых корпусов могут быть использованы:

- LCP — жидкокристаллический полимер, например Vectra;

- PPA — полифталамид, например Amodel;

- PPS — полифенилсульфид, например Ryton.

Технические характеристики пружинных контактов

Рис. 5. Контакт 102197-000 и его характеристики

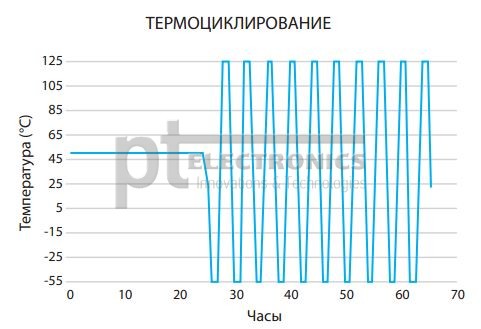

Термоциклирование

В процессе термоциклирования начальная температура окружающей среды составляла 50 °C, в которой соединитель находился в течение 24 ч. После этого изделие подвергалось циклическому воздействию температур –55…+125 °C с изменением температуры в течение 3–5 мин. Затем соединитель выдерживался при крайних значениях температуры в течение 1 ч. Сопротивление контактов измерялось каждые 10 мин.

Рис. 6. График термоциклирования

- Отсутствие разрыва электрической цепи.

- Типовое сопротивление контакта: не более 30 мОм.

- Максимальное сопротивление контакта: не более 50 мОм.

Вибростойкость и ударопрочность

Испытания на вибрацию проводились с помощью воздействия на соединитель синусоидальной вибрации в соответствии со стандартом EIA-364-28D Method IV, пиковая вибрационная нагрузка составляла 20g. Изделие было зажато между двумя печатными платами. Целостность электрической цепи контролировалась во время вибрации при токе 100 мА, за разрыв соединения принималось любое нарушение контакта, превышающее 1 мкс. Частота вибрации изменялась в пределах 10–2000 Гц в течение 20 мин на протяжении 12 циклов на каждую из трех перпендикулярных осей, по 4 ч. на ось.

Рис. 7. Испытания на вибростойкость

В результате испытаний нарушений контактирования или внешних повреждений выявлено не было.

После испытаний на воздействие вибрации тот же самый соединитель подвергался ударной нагрузке по каждой из осей. Форма ударного импульса — полусинусоида с ускорением 50g длительностью 11 мс, в процессе испытаний было произведено 9 ударов. Точность установления амплитуды удара находилась в пределах 15% погрешности. Критерии целостности сигнала использовались такие же, как и в предыдущих испытаниях.

Рис. 8. Испытания на ударную нагрузку

Соединитель прошел испытания, не показав нарушения контакта и видимых физических повреждений.

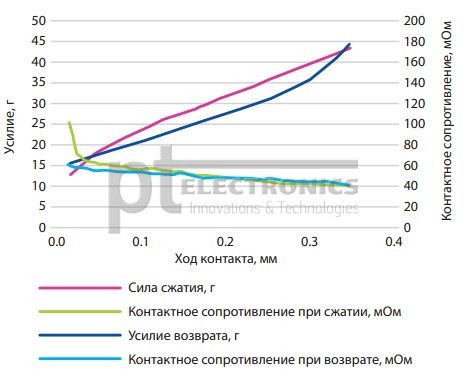

Сопротивление контакта

Испытание на определение зависимости сопротивления контакта от усилия сжатия (англ. Dynamic Force Deflection Resistance, FDR) заключается в том, чтобы охарактеризовать связь между усилием сжатия контакта и его сопротивлением. Как правило, сила сжатия контакта и сопротивление имеют обратную зависимость: так, с ростом прижимного усилия уменьшается контактное сопротивление. График зависимости приведен на рис. 9.

Рис. 9. График зависимости сопротивления контакта от усилия сжатия

Нагрузочная способность по току

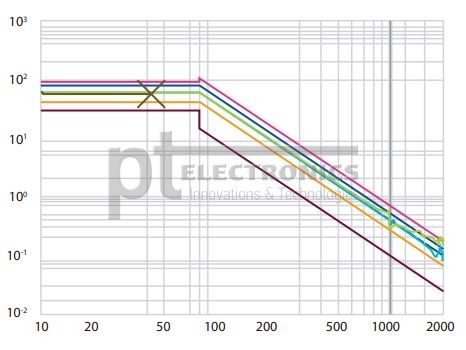

Нагрузочная способность по току определяется в соответствии с методикой стандарта IEC-512-3 в специальной камере, защищающей пружинный контакт от влияния внешних воздушных потоков. На контакт были установлены две термопары J-типа, которые регистрировали его собственную температуру. Третья термопара измеряла температуру окружающей среды внутри камеры. Ток через подпружиненный контакт увеличивался на 1 А каждые 5 мин, пока превышение собственной температуры контакта над температурой окружающей среды не достигало 80 °C. В результате испытания нагрузочная способность по току превысила 6 А.

Рис. 10. Нагрузочная способность по току

Количество срабатываний

Ресурс по числу срабатываний подпружиненного контакта определяется количеством полных циклов соединения/разъединения, по обыкновенной методике испытаний на долговечность. Соединитель был монтирован на печатную плату, и одна из его поверхностей подвергнута 10 000 циклов соединения/разъединения. Оценка осуществляется измерением контактного сопротивления через определенные интервалы времени (методика стандарта EIA-364-23).

- Среднее сопротивление: 30 мОм.

- Стандартное отклонение: 10 мОм.

- 99,7% измерений показали сопротивление ниже 50 мОм.

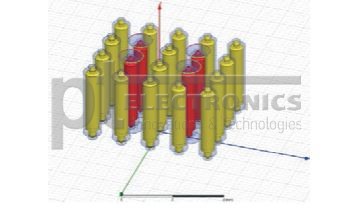

Высокоскоростной сигнал

Качество передачи дифференциального ВЧ-сигнала определялось с помощью симуляции в программе HFSS (программа от компании ANSYS для получения S-параметров). Для определения параметров дифференциальных пар использовался смоделированный массив контактов (рис. 11). Следует учесть, что в зависимости от необходимых характеристик конфигурация может быть изменена.

Рис. 11. Смоделированный массив контактов

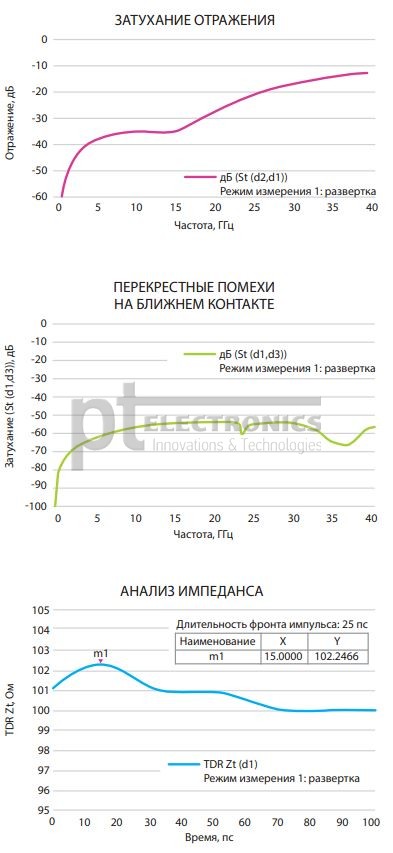

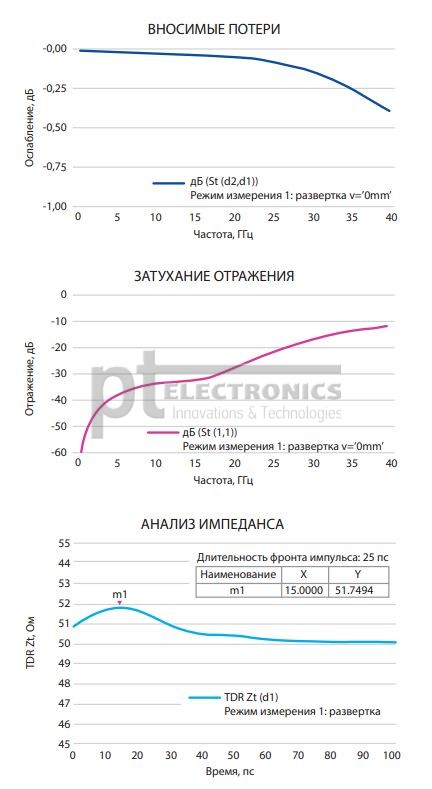

Результаты испытаний проиллюстрированы на рис. 12 в виде графиков, полученных в программе. В результате симуляции достигнуты следующие результаты для исследуемого массива контактов:

- Вносимые потери: –1 дБ на частотах выше 40 ГГц.

- Затухание отражения: –20 дБ на частотах выше 30 ГГц.

- Перекрестные помехи на ближнем конце (NEXT): более 50 дБ.

- Импеданс: 102 Ом.

Рис. 12. Результаты симуляции в HFSS

Высокочастотный сигнал

Рис. 13. Псевдокоаксиальное соединение

Работа подпружиненных контактов на ВЧ-сигнале также симулировалась с помощью программы HFSS, в которой был собран массив псевдокоаксиального перехода (рис. 13). В симуляции использовалась круговая конфигурация контактов, где измеряемый подпружиненный контакт располагался в центре. В общем случае шаг установки и расположение контактов могут быть изменены и оптимизированы исходя из требований установки и качества сигнала.

Результаты испытаний приведены в графиках на рис. 14. Полученные в результате симуляции значения характеристик сигнала:

- Вносимые потери: –1 дБ на частотах более 25 ГГц.

- Затухание отражения: –20 дБ на частотах более 30 ГГц.

- Волновое сопротивление: 52 Ом.

Рис. 14. Результаты симуляции в программе HFSS

Заключение

Компания Smiths Interconnect обладает большим опытом в создании соединителей с различными требованиями

и применением различных технологий. Наряду с обыкновенными коаксиальными и дифференциальными соединителями для передачи ВЧ- и высокоскоростного сигнала Smiths Interconnect предлагает использование подпружиненных контактов, что позволит сэкономить место на плате, габариты самого устройства и упростит процесс обслуживания модулей. Smiths Interconnect имеет в своем портфолио множество готовых дизайнов соединителей, собранных с помощью подпружиненных контактов, среди которых, например, серия соединителей MLPI на 30, 60, 90, 120 контактов. Подпружиненные контакты уже нашли применение в соединителях для подключения приемопередающих модулей в проекте одной из российских компаний, применившей подпружиненные контакты Smiths Interconnect в корпусе собственной разработки.

Общие требования к рабочему месту. Основы безопасности

Несмотря на то, что мы уже говорили об этом в уроке №1, о таких серьёзных вещах, касающихся безопасности, нелишне напомнить снова:

- рабочее место (стол) не должен быть захламлён. На свободном столе работать приятнее и эффективнее. Кроме того, радиодетали не смогут легко потеряться в окружающем хламе;

- Так как радиодетали мелкие, во избежание излишнего перенапряжения глаз рабочее место должно быть хорошо освещено. Всегда включайте настольную лампу;

- во время пайки предусмотрите хорошую вентиляцию рабочего места. Открывайте форточку, или включайте настольный вентилятор, отгоняющий дым от паяльника в сторону;

- паяльник горячий! Держитесь только за его ручку. Не допускайте прикосновений пальцев к жалу;

- после пайки, как и после любой другой работы, всегда мойте руки.

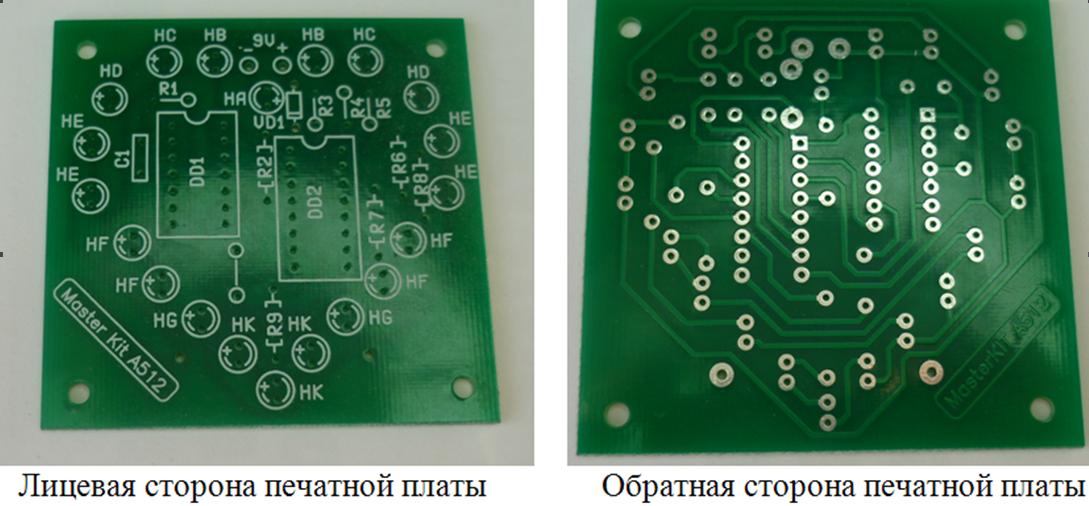

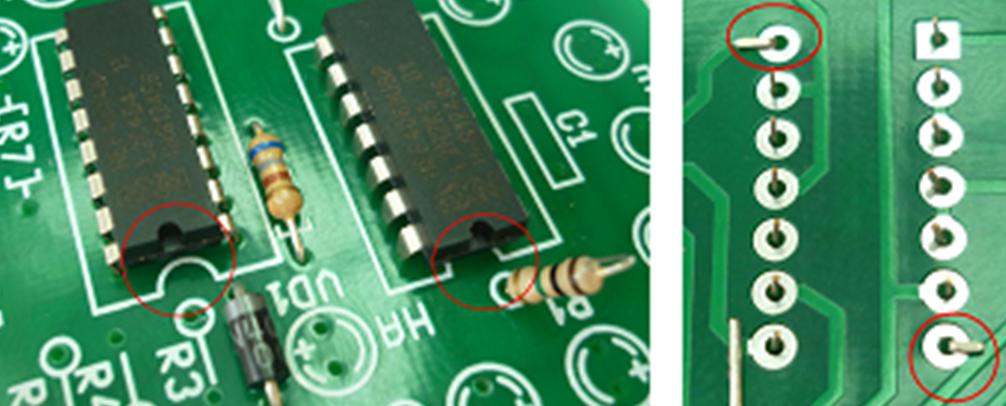

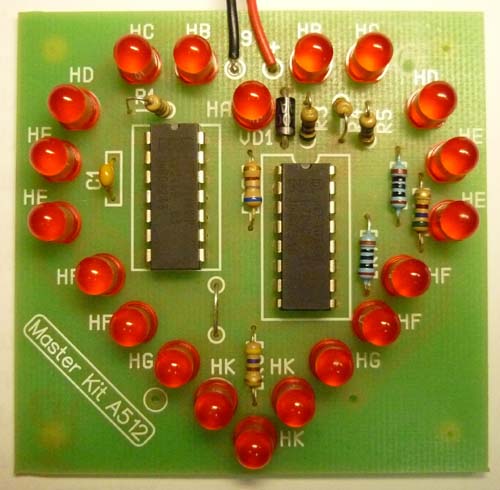

Печатная плата

Печатная плата является основной, шасси всей конструкцией.

Все детали устанавливаются с лицевой стороны платы (с той, где есть надписи), а выводы деталей припаиваются с тыльной стороны (где имеются токопроводящие дорожки).

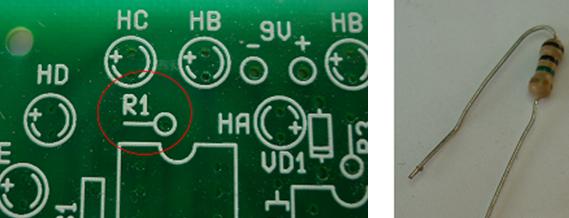

Монтаж резисторов

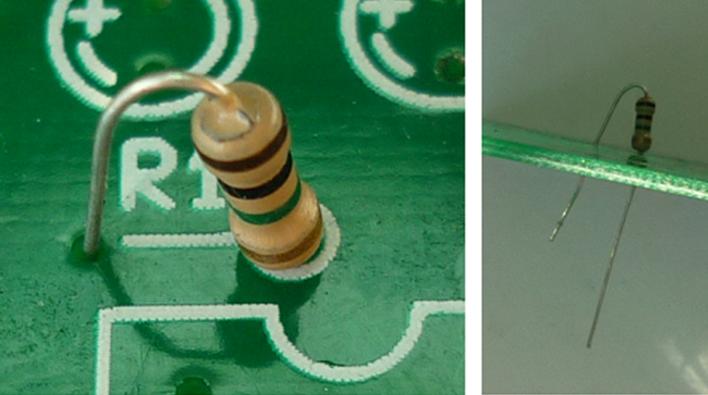

Вот так выглядит установленный резистор с разных ракурсов:

Чтобы деталь не выпадала при поворотах платы, с обратной стороны платы выводы резистора загибаем в разные стороны:

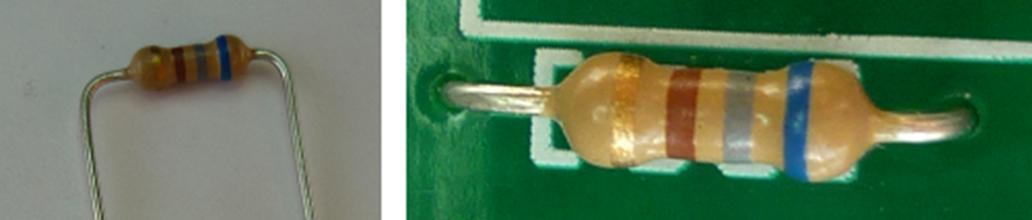

Мы можем сразу же обрезать излишки вывода резистора и припаять его. Затем установить следующую деталь, опять обрезать его выводы и припаять… Но можно сначала установить все детали, затем обрезать их выводы, а затем все сразу припаять. Так получится быстрее, технологичнее, именно так поступают профессиональные монтажники на производстве. Мы тоже будем действовать таким образом.

Снова напомню, что резисторы не имеют полярности. В данном случае синяя полоса резистора находится справа. Но можно установить его и в обратную сторону – синей полосой влево.

Таким же образом устанавливаем все остальные резисторы (в данном наборе их 9 штук).

Монтаж конденсаторов

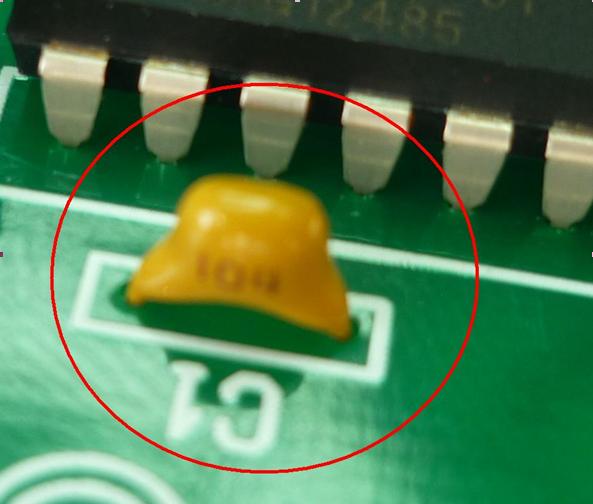

В данном наборе всего один конденсатор – С1, поэтому перепутать его с каким-то другим невозможно. Но всё-таки проверим, что на конденсаторе в полном соответствии с перечнем компонентов указан код ёмкости 104.

В данном случае выводы конденсатора можно не формовать, так как компонент прекрасно устанавливается на плату в заводском состоянии выводов.

Также мы знаем из урока №2, что керамический конденсатор полярности не имеет и может устанавливаться на плату в любом положении.

Если в каком-то другом наборе будет несколько керамических конденсаторов, необходимо по указанному на компоненту коду ёмкости определить, на какое посадочное место следует его установить – С1, С4 или С17, например.

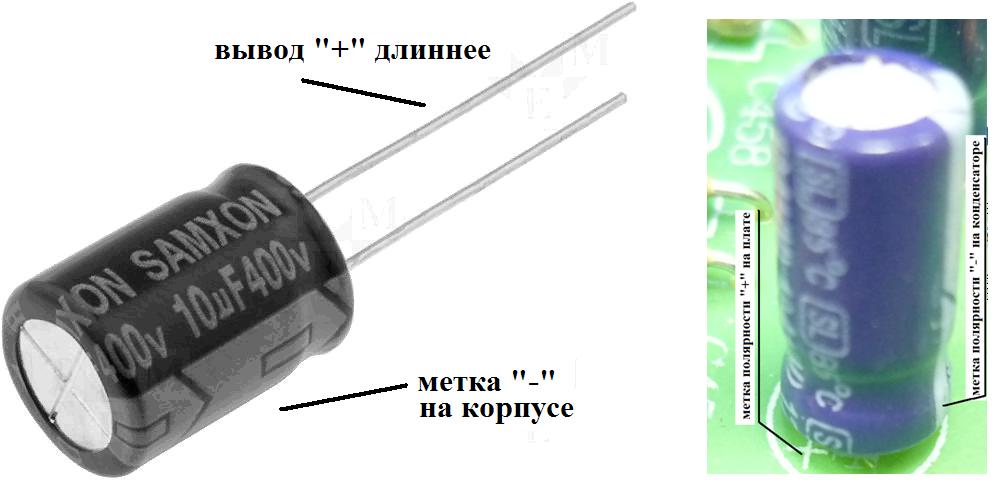

В наборе NS073 нет других конденсаторов, но в целях обучения на примере другого набора рассмотрим также монтаж электролитического конденсатора.

Помним о том, что электролитический конденсатор должен устанавливаться с учётом его полярности.

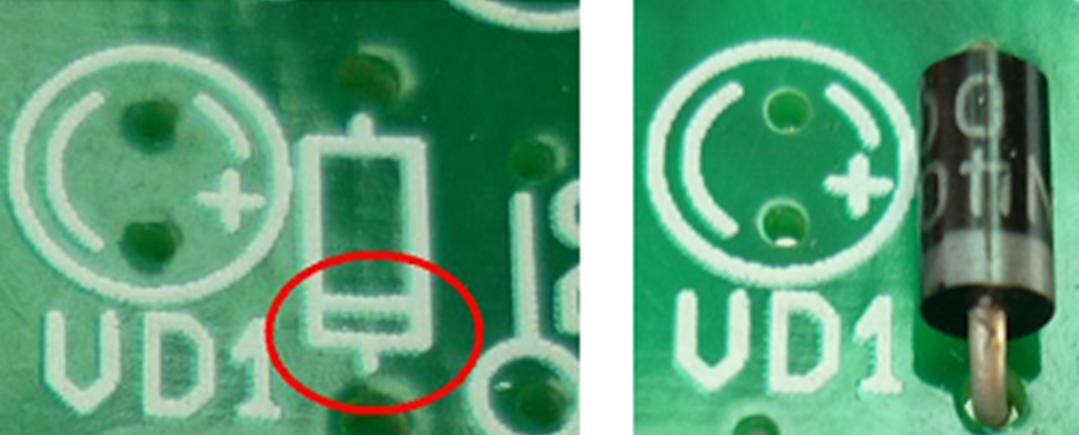

Монтаж диода

Формовка выводов диода аналогична резистору R2.

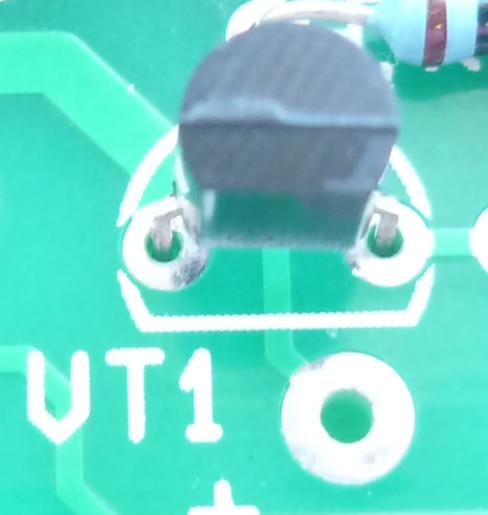

Монтаж транзистора

Кроме того, важно помнить, что разные транзисторы могут быть одинаковыми по внешнему виду. И если в набор входят два или более транзисторов, необходимо проверять маркировку на их корпусах и устанавливать компоненты строго на нужные позиции – VT1, VT2 и т.п.

Монтаж микросхем

В данный набор входят две микросхемы. При установке необходимо соблюдать их ключи, обозначенные выемками как на печатной плате, так и на самом компоненте.

Загибаем выводы микросхемы – не обязательно все, достаточно двух противоположных. Микросхема зафиксирована и не выпадет.

Кроме того, надо учитывать, что микросхемы DD1 и DD2 разные. Правда, в данном случае у микросхем разное количество выводов: у одной – 14, а у другой – 16, поэтому при установке вы сразу поймёте, если что-то делаете неправильно. Но бывает так, что разные микросхемы имеют одинаковые корпуса с одинаковым количеством выводов. Поэтому всегда обращайте внимание на маркировку на корпусах микросхем и информацию в табличке-перечне компонентов инструкции.

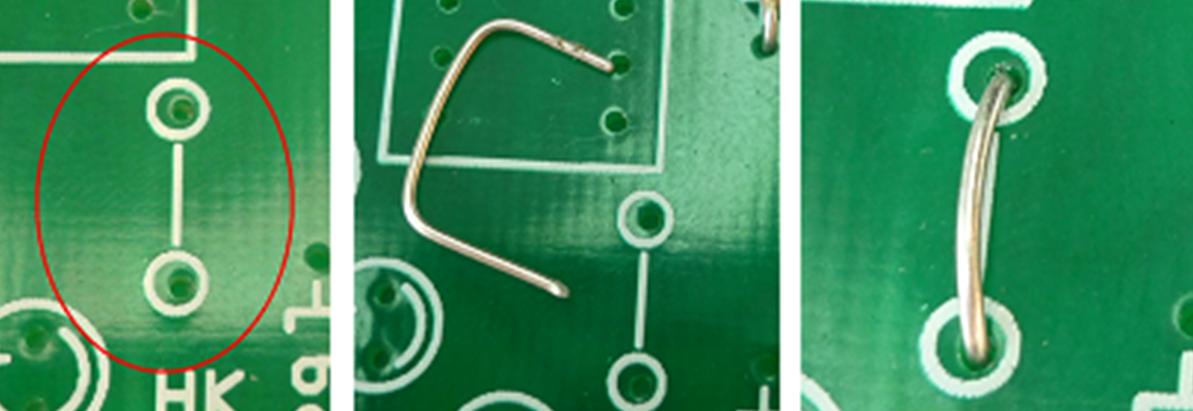

Монтаж перемычки

В некоторых наборах, и в NS073 в частности, требуется такая технологическая операция, как установка перемычки. Перемычка на печатной плате обозначается чертой:

Перемычка не является электронным компонентом и в состав набора не входит. Её можно выполнить как из небольшого обрезка провода, так и из обрезка одного из выводов любой радиодетали. Формуют перемычку так же, как и резистор.

Монтаж светодиодов

Светодиод – это разновидность диода. И он тоже имеет полярность, которую важно соблюдать при монтаже.

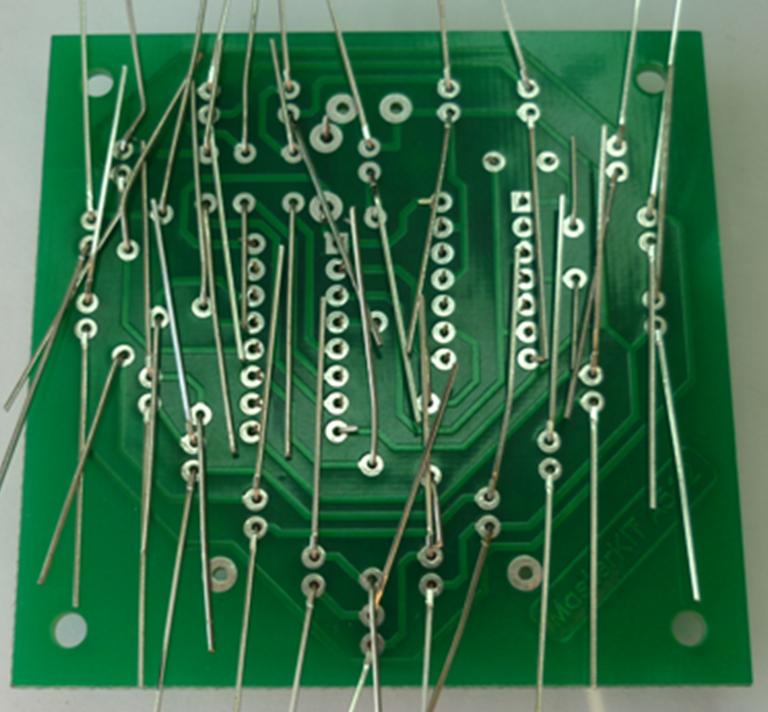

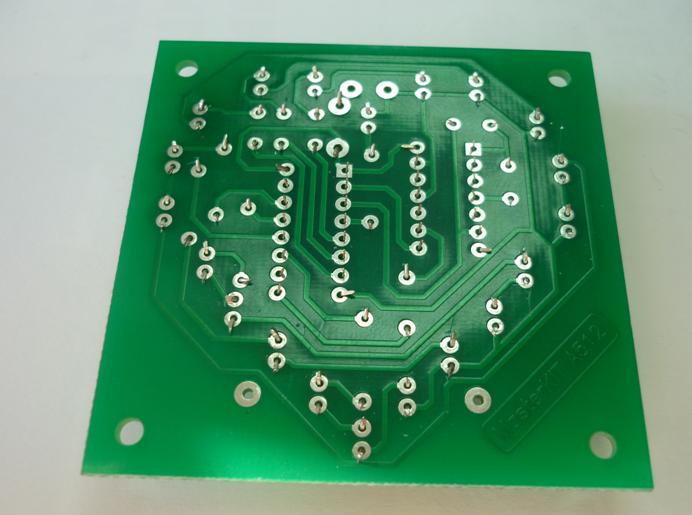

Обрезка выводов

Нам потребуются радиотехнические бокорезы (подробнее об этом инструменте описано в уроке №1). Инструмент держим практически перпендикулярно плате. От каждого вывода оставляем около 1-2 мм. Слишком длинный вывод будет некрасиво торчать. Кроме того, длинные выводы разных компонентов могут в процессе последующей пайки замкнуться друг с другом и образовать паразитные перемычки. Слишком коротко обрезанный вывод может привести к выпадению компонента.

Желательно, чтобы вывод не выходил за пределы контактной площадки.

На картинках ниже излишне длинный вывод и вывод оптимальной длины.

Таким образом. обрезаем все выводы. В итоге у нас получится примерно такая картина:

Плата готова к пайке.

Пайка конструкции

В одну руку (для правшей – в правую) берём паяльник, в другую – пруток припоя.

Конечно, паяльник должен быть горячим. Таковым он становится не мгновенно после включения в розетку, а через несколько минут после этого.

Если подвести горячее жало к припою, тот начнёт плавиться.

Качественная пайка блестит и ровная. Если пайка рыхлая, матовая – значит, вы используете некачественный припой (либо припой без канала канифоли), или паяльник либо недостаточно горячий, либо, что чаще всего бывает, слишком горячий.

Я рассказал о технологии пайки, при которой пруток припоя подаётся непосредственно в зону пайки, а жало же используется только как нагреватель. Для современных жал из малообгораемых материалов это единственно правильная техника. Если же вы используете паяльник с обычным медным жалом, можно расплавлять некоторое количество припоя на жале, и переносить жидкий припой в точку пайки на жале, как на лопате. Попробуйте – возможно, так вам будет удобнее.

Всё очень просто. Но это как футбол: требуется практика. Можно прочесть многие тома по теории футбола, но это не значит, что вы научитесь в него играть. Практика – это что-то другое и совершенно необходимое.

Промывка платы

Устранение дефектов пайки

Исправим дефекты, заново пропаяв обнаруженные проблемные точки пайки.

Иногда в процессе пайки допускаются паразитные соединения припоем соседних выводов:

В следующем уроке я расскажу о том, как настраивать и подключать собранную конструкцию.

Клеммные колодки или клеммники – это термины, используемые в электронной промышленности для описания определенного типа популярных электронных разъемов, используемых для подключения проводов к цепям на печатной плате или для подключения кабелей в установочных коробках. Общей чертой этих элементов является то, что они обеспечивают высокую безопасность и удобство обслуживания, поэтому позволяют демонтировать и повторно подсоединять провода без потери их свойств. Они используются для подключения питания, исполнительных механизмов и управляющих сигналов во многих устройствах.

Эти элементы состоят из модульного корпуса, образующего изолированный общий корпус, соединяющий два или более проводников. Подключение разъемное, благодаря чему клеммные колодки упрощают обслуживание и ремонт. Конструктивно это относительно простые компоненты, но стоит иметь о них базовые знания и знать спецификации типов, доступных на рынке.

Важные электрические характеристики

Для всех типов клеммных колодок существует ряд ключевых параметров, которые следует учитывать при проектировании устройства. Они включают:

- Номинальный ток. Как правило, наиболее важным параметром, который следует учитывать при проектировании обжимных клемм, является номинальный ток. Его конкретное значение зависит от проводимости соединительных клемм, их площади поперечного сечения и соответствующего допустимого повышения температуры. При выборе рекомендуется, чтобы этот элемент выдерживал номинальный ток не менее 150% от ожидаемого максимального, потребляемого оборудованием. Если клеммная колодка выбрана неправильно и пропускает слишком большой ток, она перегреется и риск ее повреждения возрастет.

- Номинальное напряжение. На значение номинального напряжения в некоторой степени влияет шаг выводов и диэлектрическая прочность материала корпуса. Что касается вольтажа, то номинальное напряжение разъема должно быть больше чем максимальное напряжение питания схемы, с учетом любых всплесков или скачков, которые могут повредить изоляцию.

- Количество полюсов (контактов). Количество контактов реализуемых одним соединительным модулем варьируется от 1 до 24.

- Шаг. Он определяется как расстояние между соседними контактами. Это величина, связанная с размерами соединения и электрическими параметрами. Зависит от необходимого безопасного расстояния, зазоров и максимальных значений напряжений и токов. Общие примеры шагов включают метрические и дюймовые значения, такие как 2,54 мм, 3,81 мм, 5,0 мм и так далее.

- Размер и тип провода. Поперечное сечение провода который можно установить в разъем, указано в значениях AWG (American Wire Gauge). Большинство клеммных колодок допускают некоторый допуск и позволяют использовать провода различных размеров, например 18–4 или 24–12 AWG. Помимо толщины провода необходимо учитывать тип провода, чтобы он соответствовал выбранному типу соединительного элемента. Многожильный кабель подходит для винтовых клемм, а одножильный провод часто подключается к вставляемым (подпружиненным) клеммам.

Далее смотрите типовые варианты клеммников:

Типовые способы крепления проводов в разъемах клеммной колодки:

Механические свойства клеммников

Механические параметры относятся к размеру соединительного блока на печатной плате, ориентации и доступности рабочих элементов разъема.

Ориентация кабельного ввода может быть горизонтальной (90 °), вертикальной (180 °) и диагональной (45 °). Выбор элемента в основном зависит от сборки и ориентации, обеспечивающей наилучшую подгонку и доступность соединений для обслуживания.

Способ крепления проводов. Как и в случае с ориентацией существует три распространенных метода закрепления проводов в разъемах клеммной колодки: винтовой зажим, кнопка или пружинный зажим. Винтовые клеммные колодки содержат винт, который при затягивании затягивает зажим, чтобы закрепить провод в гнезде соединителя. Версия с кнопкой работает так: нажимая кнопку можно открыть зажим, который позволяет вставить провод, а затем зажимает его на проводе когда кнопка отпускается. Благодаря подпружиненным клеммам провода можно вставлять прямо в корпус, создавая соединение без затягивания винтов или нажатия кнопок для открытия клеммы.

Модульные и моноблочные версии. Клеммные колодки могут быть выполнены в модульных корпусах или в отдельных версиях. Первые обычно доступны в 2-х или 3-х полюсных версиях и позволяют объединять их в более крупные секции. Они дают возможность быстро получить необходимое количество полюсов и создать многоцветные сборки. Напротив, цельные клеммные колодки, которые содержат все полюса в одном блоке, обеспечивают большую жесткость и механическую прочность.

Способ подключения проводов к корпусу разъема. Съемные клеммные колодки – хорошее решение для частого подключения и отключения жгута проводов к печатной плате. Они состоят из двух частей модульной вилки с проводами, которая подключается к стационарно закрепленному гнезду на печатной плате. Это позволяет легко отсоединять все провода сразу, не вынимая их по одному.

Безопасность клеммников

Безопасность использования клеммных колодок в основном оценивается такими агентствами, как UL и IEC. Каждый такой орган использует свою методологию тестирования, поэтому важно чтобы инженеры знали общие требования безопасности к устройству, чтобы выбрать версию соответствующую стандарту для конкретного устройства.

Во многих проектах стоит использовать разные цвета корпуса разъема и кнопок разблокировки зажима. Выбирая уникальные цвета клеммных колодок можно упростить подключение точек подключения в сложных системах и избежать неправильных подключений, например используем красный для подключения к сети, а зеленый для выхода низкого напряжения.

Выводы и рекомендации

Понимая ключевые электрические и механические параметры, а также зная о различных типах доступных модулей, можно лучше выбирать соединители клеммных колодок для электротехнических и электронных устройств. Ассортимент таких продуктов предлагает множество вариантов с точки зрения цвета и конфигураций монтажа, а также предельно допустимых параметров.

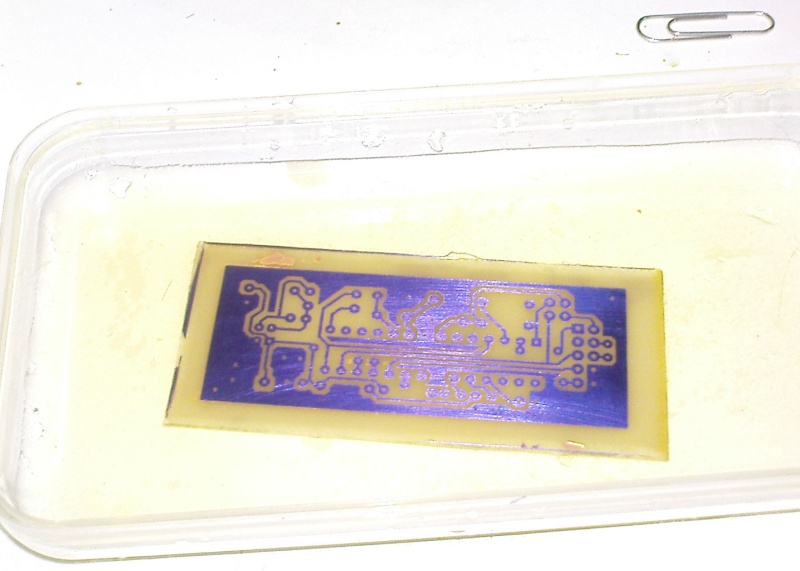

Поверхность платы обычно грязная и жирная том моем и прополаскивают до тех пор пока порошок на губке перестанет становиться грязного цвета.

3. Тщательно сушим плату, если надо быстро можно использовать фен для пайки SMD.

4. Фоторезист Pozitiv 20 наносим за один раз и на всю поверхность платы.

10. Даем плате высохнуть.

11. Нижнюю часть заклеиваем скотчем.

12. Травим плату в хлорной железе.

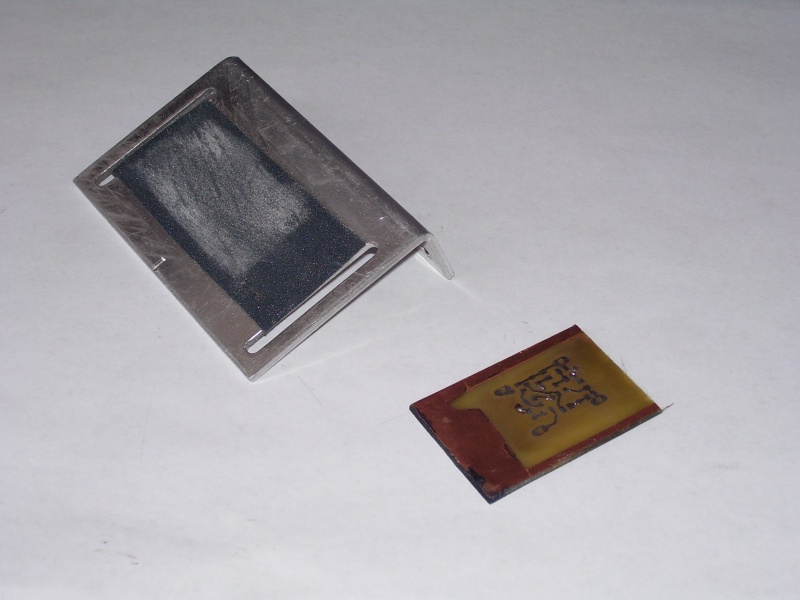

13. После того как плата вытравилась для точного позиционирования нижнего слоя сверлим 2-3 контрольные отверстия через них мы выставим нижний трафарет на просвет отверстий. Здесь важно высверлить отверстия перпендикулярно для поверхности платы. Для этого я сделал простой станочек из моторчика от струйного принтера и каретки от CD привода в качестве обратной пружины сейчас используются денежные резинки))))).

14. Для нижней части платы повторяем пункты 2 -12

Получаем такую штуку.

это именно та плата с дорожками 0.2мм. Обратите внимание на отступы по бокам платы они нам еще понадобятся

15. Сверлим остальные отверстия.

16. Лудим плату.

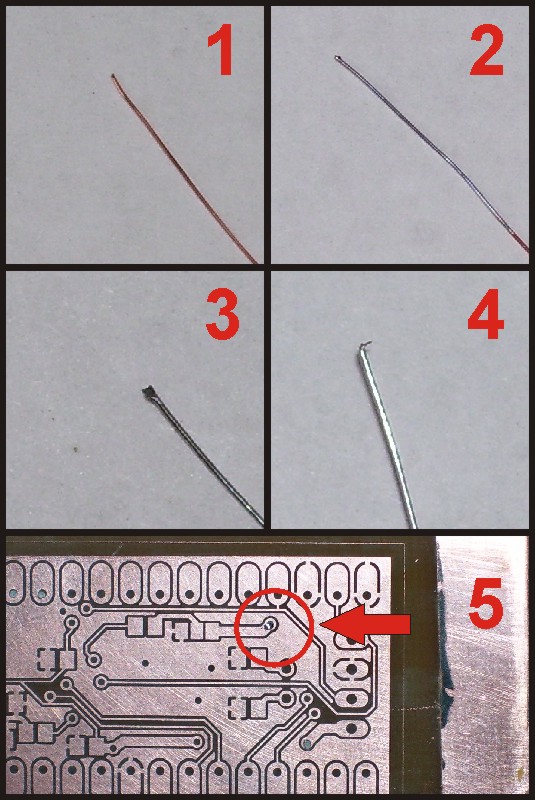

17. Переходим именно к переходным контактов.

17.1 Отрезаем медный проводок 0.2мм диаметром.

17.2 Лудим его.

17.3 Расплющиваем его на расстояние равное радиусу VIA.

17.4 Загибаем расплюснутый кончик на 90 градусов.

17.5 Вставляем в отверстие и запаиваем его с лицевой стороны.

17.6 Запаиваем его с задней стороны (расплюснутый кончик не даст выпасть проволочке).

17.7 Повторяем со всеми отверстиями.

18. Финальный аккорд. Шлифуем рельефные переходные контакты с обеих сторон, с помощью вот такого устройства

Читайте также: