Пропеллер из стеклопластика своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Аэросани, аэроглиссеры, всевозможные аппараты на воздушной подушке, экранопланы, микросамолеты и микроавтожиры, различные вентиляторные установки и другие машины не могут действовать без воздушного винта (пропеллера). Поэтому каждый энтузиаст технического творчества, задумавший построить одну из перечисленных машин, должен научиться изготовлять хорошие воздушные винты.

А поскольку в любительских условиях их проще всего делать из дерева, речь пойдет только о деревянных пропеллерах. Однако следует учесть, что по деревянному (если он окажется дачным) можно изготовить совершенно аналогичные винты из стеклопластика (методом формования в матрицу) или металла (отливкой).

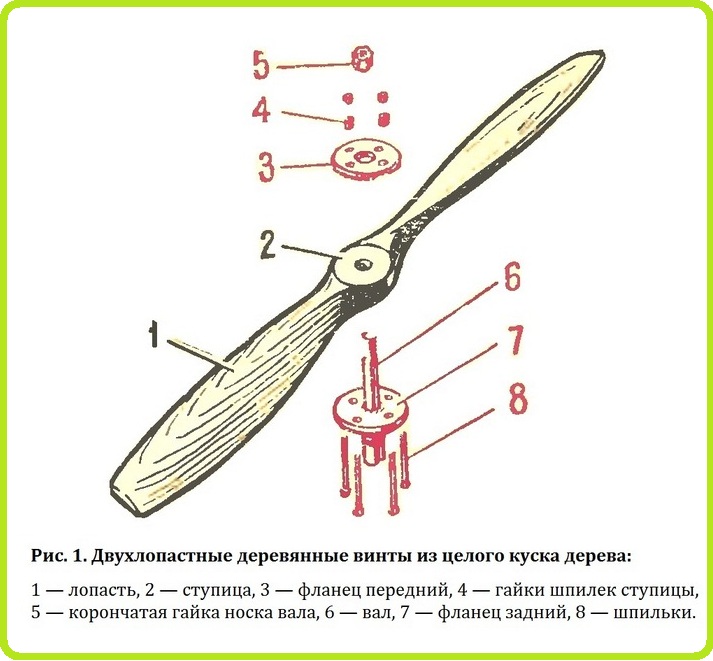

Наибольшее распространение благодаря своей доступности получили двухлопастные винты из целого куска древесины (рис. 1). Трех и четырехлопастные воздушные винты сложнее в изготовлении.

ВЫБОР МАТЕРИАЛА

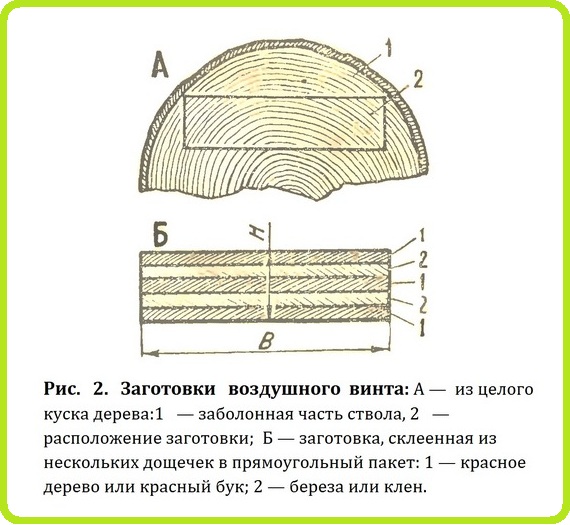

Винты, предназначенные для двигателей большей мощности (порядка 15—30 л. с), также можно изготовлять из монолитных брусков твердой породы, но требования к качеству древесины в этом случае повышаются. При выборе заготовки следует обращать внимание на расположение годичных колец в толще бруска (оно хорошо просматривается по торцу, рис. 2-А), отдавая предпочтение брускам с горизонтальным или наклонным расположением слоев, выпиленным из той части ствола, Которая ближе к коре. Естественно, что заготовка не должна иметь сучков, кривослоя и других пороков.

Рис. 2. Заготовки воздушного винта

Некоторые опытные специалисты клеят заготовки из многослойной авиафанеры марки БС-1, толщиной 10—12 мм, собирая из нее пакет нужных размеров. Однако рекомендовать этот способ широкому кругу любителей мы не можем: слои шпона, расположенные поперек винта, при обработке могут образовать трудно устранимые неровности и ухудшить качество изделия. Концы лопастей винтов, изготовленных из фанеры, получаются весьма хрупкими. Кроме того, у высокооборотного винта в корне лопастей действует очень большая центробежная сила, доходящая в некоторых случаях до тонны и более, а в фанере поперечные слои на разрыв не работают. Поэтому фанеру можно применять только после расчета площади корневого сечения лопасти (1 см 2 фанеры выдерживает на разрыв около 100 кг, а 1 см 2 сосны — 320 кг.) Винты приходится утолщать, а это ухудшает аэродинамическое качество.

В ряде случаев ребро атаки воздушного винта закрывают полоской тонкой латуни, так называемой оковкой. Она крепится к кромке мелкими шурупами, головки которых после зачистки опаиваются оловом, чтобы предотвратить самоотворачивание.

ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ

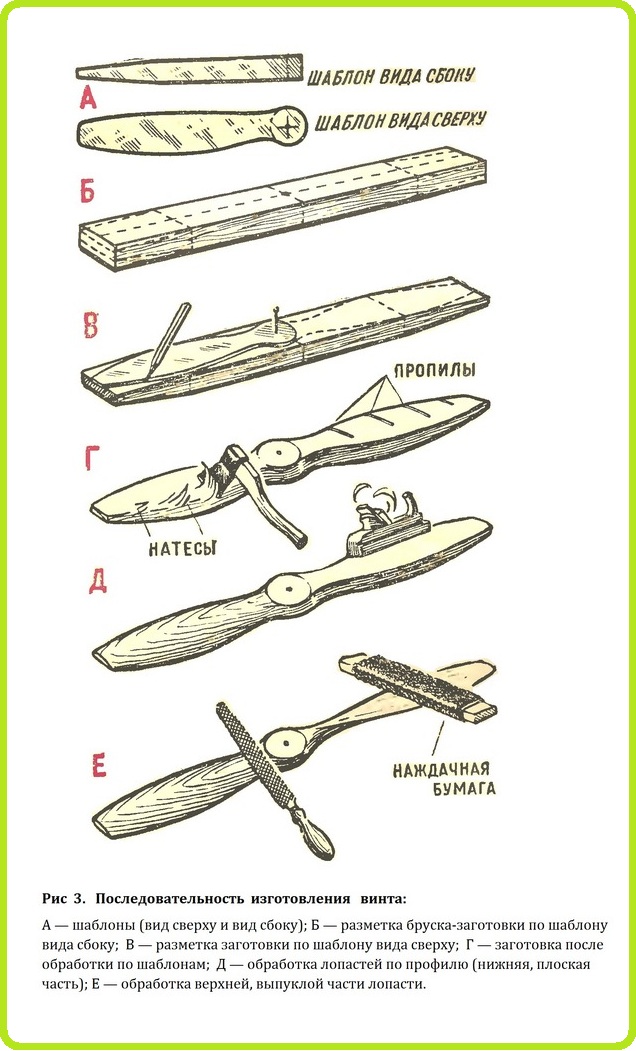

По чертежу воздушного винта прежде всего необходимо изготовить металлические или фанерные шаблоны — один шаблон вида сверху (рис. 3-А), один шаблон вида сбоку и двенадцать шаблонов профиля лопасти, которые будут нужны для проверки винта на стапеле.

Рис. 3. Последовательность изготовления винта

Заготовку винта (брусок) нужно тщательно отфуговать, соблюдая размер со всех четырех сторон. Затем наносят осевые линии, контуры шаблона вида сбоку (рис. 3-Б) и удаляют лишнюю древесину, сначала маленьким топором, потом рубанком и рашпилем. Следующая операция — обработка по контуру вида сверху. Наложив шаблон лопасти на заготовку (рис. 3-В) и укрепив его временно гвоздиком по центру втулки, обводят шаблон карандашом. Затем поворачивают шаблон строго на 180° и обводят вторую лопасть. Лишняя древесина удаляется на ленточной пиле, если ее нет — ручной выкружной мелкозубой пилой. Эта работа должна быть выполнена очень точно, поэтому торопиться не следует.

Изделие, приобрело очертания винта (рис. 3-Г). Теперь начинается самая ответственная часть работы — придание лопастям нужного аэродинамического профиля. При этом следует помнить, что одна сторона лопасти плоская, другая выпуклая.

Древесину удаляют последовательно и не спеша, сначала делая мелкие короткие натесы во избежание отщепления по слою (рис. 3-Г). Полезно иметь также небольшой двухручный стружок. На рисунке показано, как можно ускорить и облегчить работу по обтесыванию профильной части лопасти, сделав несколько пропилов мелкозубой ножовкой. Выполняя эту операцию, надо быть очень осторожным и не пропилить глубже, чем требуется.

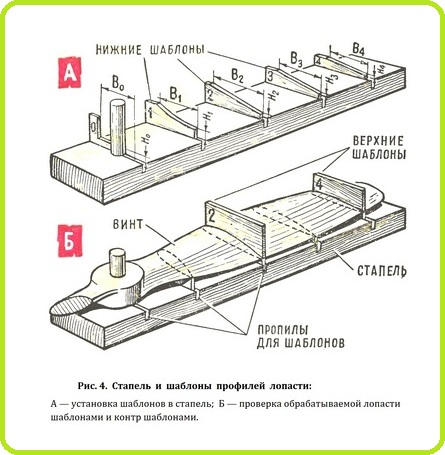

После грубой обработки лопастей винт доводится до кондиции рубанками и рашпилями с проверкой в стапеле (рис. 4-А).

Рис.4. Стапель и шаблоны профилей лопасти

Для изготовления стапеля (рис. 4) надо найти доску, равную по длине винту и достаточно толстую для того, чтобы в ней можно было сделать поперечные пропилы глубиной 20 мм для установки шаблонов. Центральный стержень стапеля изготовляется из твердого дерева, его диаметр должен соответствовать диаметру отверстия в ступице винта. Стержень вклеивается строго перпендикулярно к поверхности стапеля. Надев на него винт, определяют количество древесины, которое предстоит удалить для соответствия лопасти шаблонам профиля. Выполняя эту работу в первый раз, нужно быть очень терпеливым и осторожным. Умение приобретается не сразу.

БАЛАНСИРОВКА

Изготовленный винт должен быть тщательно отбалансирован, то есть приведен в такое состояние, когда вес его лопастей совершенно одинаков. В противном случае при вращении винта возникает тряска, которая может повлечь за собой разрушение жизненно важных узлов всей машины.

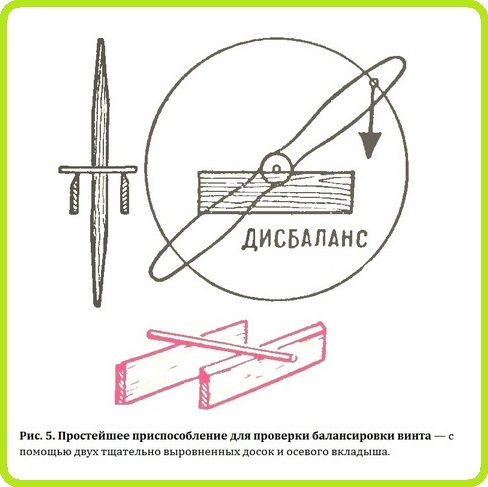

На рисунке 5 изображено простейшее приспособление для балансировки винтов. Оно позволяет выполнить балансировку с точностью до 1 г — этого практически достаточно в любительских условиях.

Рис. 5. Простейшее приспособление для проверки балансировки винта

Практика показала, что даже при очень тщательном изготовлении винта вес лопастей получается неодинаковым. Это происходит по разным причинам: иногда вследствие разного удельного веса комлевой и верхней частей бруска, из которого изготовлен винт, или разной плотности слоев, местной узловатости и т. п.

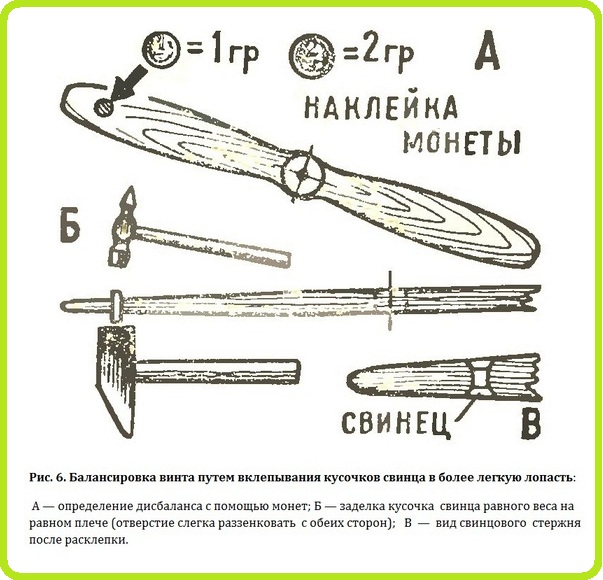

Как быть в этом случае? Подгонять лопасти по весу, сострагивая с более тяжелой какое-то количество древесины, нельзя. Надо утяжелять более легкую лопасть, вклепывая в нее кусочки свинца (рис. 6). Балансировку можно считать законченной, когда винт будет оставаться неподвижным в любом положении лопастей относительно балансировочного приспособления.

Рис. 6. Балансировка винта путем вклепывания кусочков свинца в более легкую лопасть

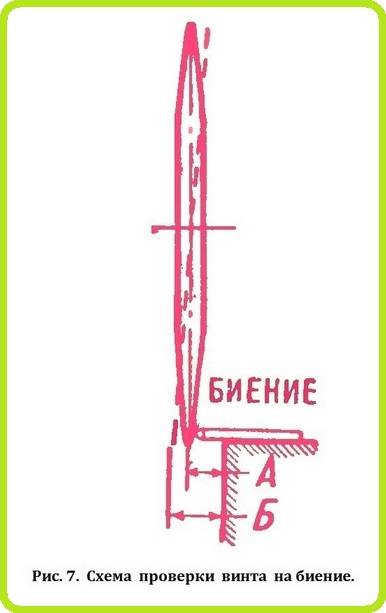

Не менее опасно биение винта. Схема проверки пропеллера на биение показана на рисунке 7. При вращении на оси каждая лопасть должна проходить на одинаковом расстоянии от контрольной плоскости или угла.

Рис. 7. Схема проверки винта на биение

ОТДЕЛКА И ОКРАСКА ВИНТА

Готовый и тщательно отбалансированный винт должен быть окрашен или отлакирован для предохранения его от атмосферных воздействий, а также для защиты от горюче-смазочных материалов.

Для нанесения краски или лака лучше всего применять пульверизатор, работающий от компрессора при минимальном давлении в 3—4 атм. Это даст возможность получить ровное и плотное покрытие, недостижимое при кистевой окраске.

Лучшие краски — эпоксидные. Можно также применять глифталевые, нитро- и нитроглифталевые или появившиеся в последнее время алкидные покрытия. Они наносятся на предварительно загрунтованную, тщательно отшпаклеванную и ошкуренную поверхность. Обязательна междуслойная сушка, соответствующая той или иной краске.

Статья рассказывает о том, какими свойствами обладает стеклопластик и насколько он применим в строительстве и в быту. Вы узнаете, какие компоненты нужны для изготовления этого материала и их стоимость. В статье приведены пошаговые видео и рекомендации к применению стеклопластика.

С момента открытия эффекта быстрого окаменения эпоксидной смолы под действием кислотного катализатора стеклопластик и его производные стали активно внедрять в бытовые изделия и детали машин. На практике он заменяет или дополняет исчерпаемые природные ресурсы — металл и дерево.

Что такое стеклопластик

В результате получается уравновешенный слой — вяжущее (в высохшем или полимеризованном виде) работает на сжатие, а армирующий компонент работает на растяжение. Из таких слоёв на основе стекловолокна и эпоксидной смолы можно создать объёмные изделия, либо дополнительные усиливающие и защитные элементы.

Компоненты стеклопластика

Армирующий компонент*. Для изготовления бытовых и вспомогательных строительных элементов обычно используется три типа армировочного материала:

* Описанные виды армировки применяются и для других работ, но в паспорте изделия обычно указывается их совместимость с эпоксидной смолой.

| Плотность | Цена, у. е./кв. м |

| 17 | 4,6 |

| 25 | 3 |

| 48 | 3,2 |

| 80 | 2,8 |

| 110 | 2,8 |

| 160 | 3 |

| 200 | 3 |

| 280 | 4,3 |

| 390 | 5,2 |

Вяжущее. Это и есть эпоксидный раствор — смола, смешанная с отвердителем. По отдельности компоненты могут храниться годами, но в смешанном виде состав твердеет от 1 до 30 мин, в зависимости от количества отвердителя — чем его больше, тем быстрее твердеет слой.

Таблица. Наиболее распространённые марки смолы

| Наименование | Производитель | Назначение | Цена, у. е./кг |

| ЭД-16 | Россия, Китай | Ремонтные работы и слои в защищённых местах | 4,6 |

| ЭД-20 | Россия, Китай | Ремонтные работы и слои на открытых местах | 6,3 |

| LR1100 | Саудовская Аравия | для бытовых нужд, бижутерии | 2,5 |

- ЭТАЛ-45М — 10 у. е./кг.

- ХТ-116 — 12,5 у. е./кг.

- ПЭПА — 18 у. е./кг.

Дополнительным химическим компонентом можно назвать смазку, которую иногда наносят для того, чтобы защитить поверхности от проникновения эпоксида (для смазывания форм).

В большинстве случаев баланс компонентов мастер изучает и подбирает самостоятельно.

Как применить стеклопластик в быту и в строительстве

В частном порядке этот материал чаще всего применяется в трёх случаях:

- для ремонта стержней;

- для ремонта инвентаря;

- для усиления конструкций и плоскостей и при герметизации.

Ремонт стержней из стеклопластика

Для этого потребуется рукав из стеклоткани и высокопрочная марка смолы (ЭД-20 или аналог). Технически процесс подробно описан в этой статье. Стоит отметить, что углеволокно значительно прочнее стекловолокна, а значит, второе не подойдёт для ремонта ударного инструмента (молотков, топоров, лопат). При этом из стеклопластика вполне можно изготовить новую ручку или рукоятку для инвентаря, например, крыло мотоблока.

Полезный совет. Стеклопластиком можно усовершенствовать свой инструмент. Оберните пропитанным волокном рукоять рабочего молотка, топора, отвертки, пилы и сожмите в руке через 15 минут. Слой идеально примет форму вашей руки, что заметно отразится на удобстве в работе.

Ремонт инвентаря

Герметичность и химическая стойкость стеклопластика позволяют ремонтировать и герметизировать следующие изделия из пластика:

- Канализационные трубы.

- Строительные вёдра.

- Пластиковые бочки.

- Дождевые отливы.

- Любые пластиковые детали инструмента и техники, не испытывающие больших нагрузок.

Ремонт при помощи стеклопластика — пошаговое видео

Усиление строительных конструкций

Стеклопластик в жидком виде имеет прекрасную адгезию к пористым материалам. Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Герметизация

Ещё один способ применения — герметизация стационарных ёмкостей. Резервуары, каменные цистерны, бассейны, покрытые изнутри стеклопластиком, приобретают все положительные свойства пластиковой посуды:

- нечувствительность к коррозии;

- гладкие стены;

- сплошное монолитное покрытие.

При этом создание такого покрытия обойдётся около 25 у. е. за 1 кв. м. О прочности изделий красноречиво говорят реальные испытания продукции одного из частных мини-заводов.

На видео — испытания стеклопластика

Особо стоит отметить возможность починки кровли. Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Как мы выяснили, стеклопластик становится простым и понятным ремонтно-строительным материалом, который удобно применять в быту. При развитом навыке из него можно создавать интересные изделия прямо в собственной мастерской.

Приветствую жителей и гостей Датагории. Хочу поделиться своим опытом изготовления лицевых панелей из стеклопластика, в данном случае для лабораторного блока питания.

Любой панели, для начала, требуется предмет-форма. Так как будущий блок будет из корпуса ATX, скручиваем форму из тех же блоков при помощи саморезов по металлу по размеру будущей панели, а внутри обклеиваем малярным скотчем. Для того чтобы форма не рассыпалась, когда будем доставать, закладываем стекловолоконную шкурку (используется для затирки шпаклёвки у маляров).

Раствор замешиваем в пропорции одна часть воды плюс три части гипсовой смеси до однородной массы. Аккуратно выкладываем в форму шпателем и разглаживаем до получения нужного вида будущей панели и даём высохнуть примерно сутки. Получается такая конструкция.

Когда всё застыло, достаём из формы нашу заготовку, на неровности и сколы не обращаем внимания. Обклеиваем малярным скотчем и получаем что-то вроде этого:

Четыре отверстия по краям, как на фото, не пригодятся, их пропускаем.

Далее — сам процесс. Берём вот такой ремкомплект: стекловолокно, эпоксидка и затвердитель, что продаётся почти в любом авто-магазине.

Не забываем о технике безопасности: работаем в перчатках, помещение должно хорошо проветриваться (вонь ужасная), готовая смесь смолы с затвердителем нагревается.

Вырезаем заранее стекловолокно чуть больше по размеру, чем наша предмет-форма.

Размешиваем эпоксидку и затвердитель 1:10. Советую замешивать понемногу, быстро сохнет. Итак, раствор замешан. Наливаем на форму и размазываем по всей площади, стараясь не залить края.

Я использовал узкий резиновый шпатель для затирания швов кафельной плитки. Укладываем последовательно все три слоя стекловолокна, аккуратно прижимаем тем же шпателем к форме, сухие места проливаем и разглаживаем. Одного замеса должно хватить.

Снова замешиваем эпоксидку и в прямом смысле слова проливаем края, ждём до полного высыхания, сутки не меньше. Получается вот такая заготовка:

Теперь нужно вытащить вандальским (по-другому не получилось) методом предмет-форму.

Приступаем к выравниванию. Шпаклёвку я использовал универсальную, т.е. по пластмассе и металлу. Замешивается она также как и эпоксидный клей, 1:10.

Шпаклюется всё в несколько слоёв, каждому надо давать высохнуть. Перед каждым последующим слоем шкурим, но без фанатизма.

Пришло время окна под дисплей. Вырезаем аккуратно и вставляем оргстекло, по размеру чуть больше, чем используемый дисплей. Шпаклюем.

Получилось, по-моему, не плохо.

Покраска производится в 5-7 слоёв, иначе будут потёки. Красил обычным баллончиком. Не забываем окно дисплея залепить малярным скотчем.

Крепления панели к корпусу блока, без всяких ухищрений прилепил той же эпоксидкой, получилось надёжно.

Обсудим вопросы, связанные с воздушными винтами. Технологии изготовления, материалы, производители пропеллеров. Также проголосуйте в опросе!

Как потребление лапши-доширака - показатель финаносовых трудностей населения, так и неоспоримое преимущество самодельных деревянных указывает на ". имею желание купить самолёт, но не имею возможности" (с)

очень хотелось бы по этому поводу услышать ваши мнения.

>>>на мой взгляд, перед тем как делать винт деревянный, лучше сделать для начала из лёгкого металла

Видел где делают стеклопластиковые переставные винты - одинаковые 6 лопастей + ступица на 6 лопаток - была контора типа этой:

http://www.finish-prop.ru/products.htm

Только дешевле в 3 раза. Она же делала мототележки для МД "Поиск" (вроде бы в С-Петербурге). У них тоже были таблицы пропеллеров для разных Ротаксов и разных редукторов. Хоть убей, не помню ссылку

на финиш-проп ценник за трехлопастный винт диаметром 1400, 15000 рур.. ((( никто не подскажет более-менее приемлемую по стоимости конторку?

4. Подумайте, чем вам не угодил моноблочный деревянный винт из буковой переклейки с армированием стеклотканью на полиэфирной смоле и оковкой края лопасти латунью? Старый добрый проверенный вариант. Делаем винт максимально возможного диаметра + редуктор

Гм, а я так ни разу и не стал делать винт самостоятельно. Как всегда куча расчетов, шаблонов. плюнешь и купишь готовый.

Много геммороя - а смысла никакого.

у Airmaster хорошие пропеллеры.

А еще (блин опять забыл ссылку:( ) в Казани одно предприятие делает винты для дельтапланеристов, можно у них заказать. Даже если ничего подходящего нет, попросить хорошо - изготовят..

Подскажите кто-нибудь..возможна ли установка двух винтов на аэросанях?

. они будут вращаться в разные стороны.

Читайте также: