Профильный калибр своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Усиление профтрубы методом прокатки — технологическая операция, в ходе которой формируются ребристая поверхность.

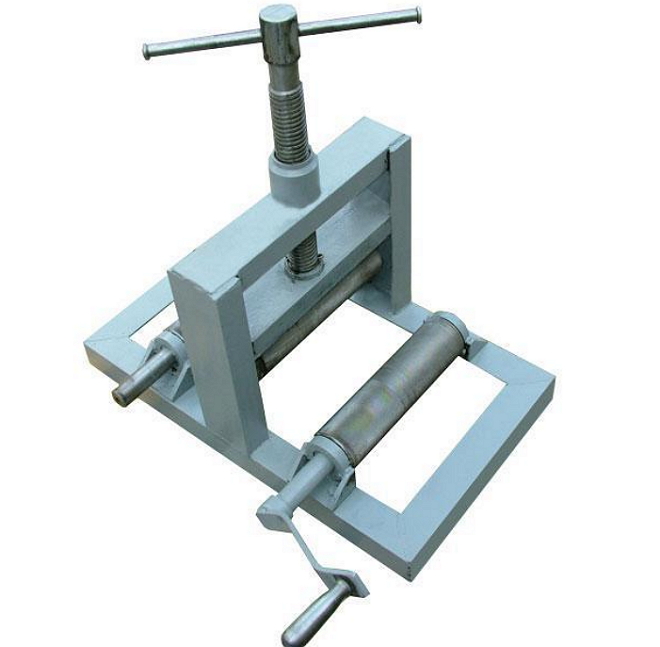

Для этих целей используется специальный станок. Они могут быть стационарными и настольными.

К тому же, заготовка приобретает красивый внешний, что позволяет использовать ее в декоративных целях.

В сегодняшней статье расскажем, как сделать настольный мини станок для усиления профильной трубы своими руками в условиях мастерской или гаража.

- листовой металл;

- шестигранный прут диаметром 32 мм;

- подшипники;

- стальной кругляк;

- корпусные подшипники.

Идея изготовления данного варианта самодельного прокатного станка для профтрубы принадлежит автору YouTube канала Sek Austria.

Основные этапы работ

Для начала необходимо изготовить верхний (прижимной) вал, который и будет формировать ребристую поверхность на заготовке из профильной трубы.

Для этого отрезаем от шестигранного прута кусок требуемого размера. На токарном станке высверливаем в заготовке отверстие.

В принципе, вместо шестигранного прутка можно использовать большую шестигранную гайку, также рассверлив в ней отверстие на токарном или сверлильном станке.

С помощью болгарки стачиваем грани шестигранника, как показано на фото ниже.

Высверливаем в детали отверстия, после чего нагреваем ее докрасна газовой горелкой, и быстро охлаждаем в масле.

На следующем этапе подготавливаем кусок стального кругляка. Надеваем на него шестигранник. Через просверленные отверстия привариваем его к прутку.

Далее из листового металла вырезаем два диска, и высверливаем в них отверстия по центру. Надеваем получившиеся шайбы на стальной кругляк, и обвариваем.

Изготовление корпуса

Из листового металла вырезаем две боковых стенки (высверливаем в них крепежные отверстия и вырезаем паз для прижимного вала), основание и верхнюю часть.

Свариваем все детали вместе. С помощью болгарки с лепестковым кругом зачищаем сварные швы. Далее приступаем к финальной части работ.

Сборка самодельного станка

В нижней части корпуса устанавливаем опорный вал, изготовленный из стального прутка и подшипников. В верхней части с помощью корпусных подшипников крепим прижимной вал.

В завершении останется только изготовить ручку, которую крепим к прижимному валу. Самодельный станочек готов к использованию.

Фотоинструкция по самостоятельному изготовлению недорогого профилегиба из запчастей от старых автомобилей и велосипедов, подшипников, резьбовой шпильки и швеллера.

- Стоимость самодельного профилегиба, необходимые детали и инструмент

- Этапы изготовления профилегиба своими руками

- Полезные советы по изготовлению самоделки

Профилегиб без токарных работ: цена, детали, инструменты

Задумав сделать профилегиб своими руками, мастер задаёт себе вопросы:

- Потребуется ли токарка?

- Во сколько обойдётся самоделка?

- Не дешевле ли купить профилегиб в магазине?

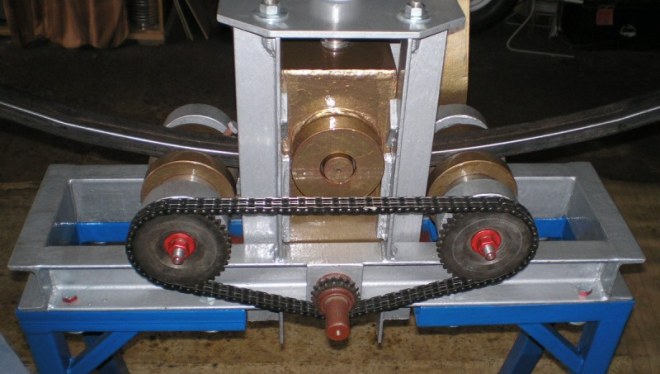

Чтобы ответить на них, сразу покажем, что получилось у участника портала Pin008.

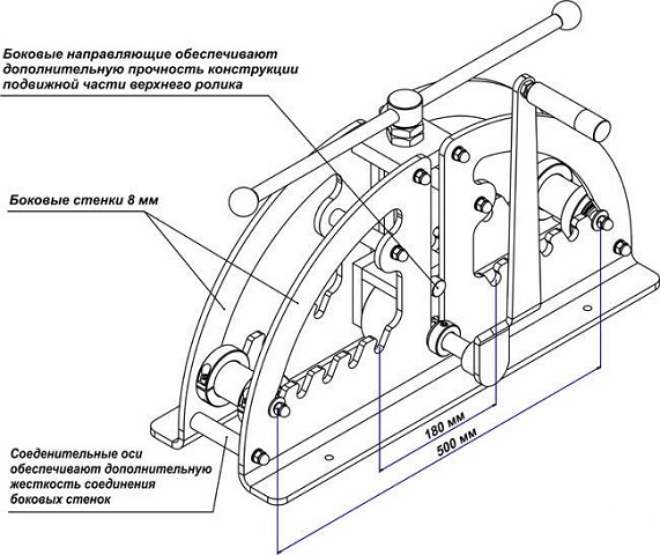

Профилегиб сделан без использования токарного станка и легко гнёт профильные квадратные трубы сечением 2х2 см.

А это пример работ, выполненных профилегибом.

Профилегиб-самоделка обошелся в 2 тыс. руб., сделан за 3 вечера и, по словам пользователя, окупил себя за половину рабочего дня.

А это видео, где показана работа этого самодельного трубогиба для профильной трубы.

Если вас заинтересовал самодельный станок для гибки труб Pin008, то для его изготовления вам понадобятся:

- подшипниковый узел UCP 204 – 4 шт.;

- швеллер прямой 8 (высота основания полки 8 см, ширина полки 4 см) – 2 м;

- ромбический домкрат от легкового автомобиля;

- подшипник 156704 – 3 шт.;

- резьбовая шпилька М20;

- гайки М20;

- шайбы под шпильку М20;

- звездочки от велосипеда – 2 шт.;

- велосипедная цепь.

- болгарка;

- мощная дрель;

- сварочный инвертор.

Далее мы расскажем, как из этих деталей собрать самодельный профилегиб.

Изготовление станка для гибки профильных труб из металла

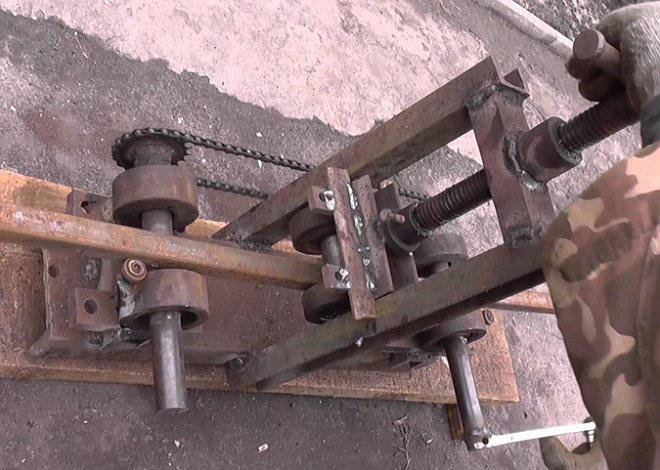

Работу по строительству самоделки пользователь разбил на ряд последовательных шагов:

- От автомобильного домкрата взял винтовую часть для изготовления нажимного винта.

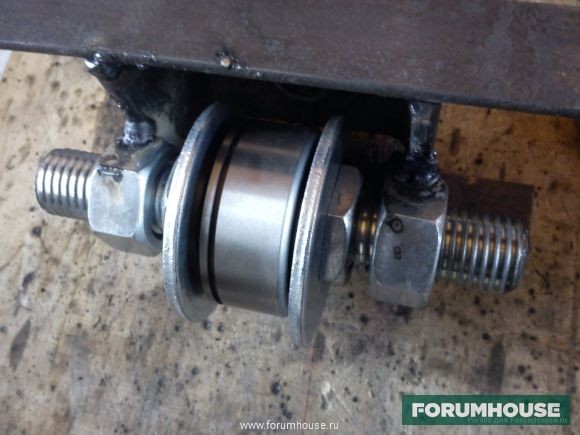

- Изготовил ролики. Ось Pin008 сделал из резьбовой шпильки М20. Для этого он разрезал её болгаркой на куски необходимой длины.

- Сборка станины профилегиба. Верхняя планка съёмная, для удобства установки нажимного ролика.

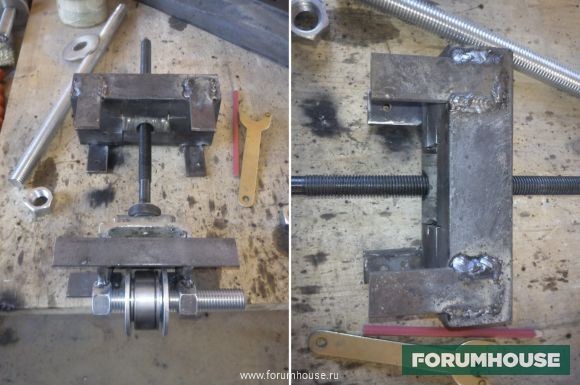

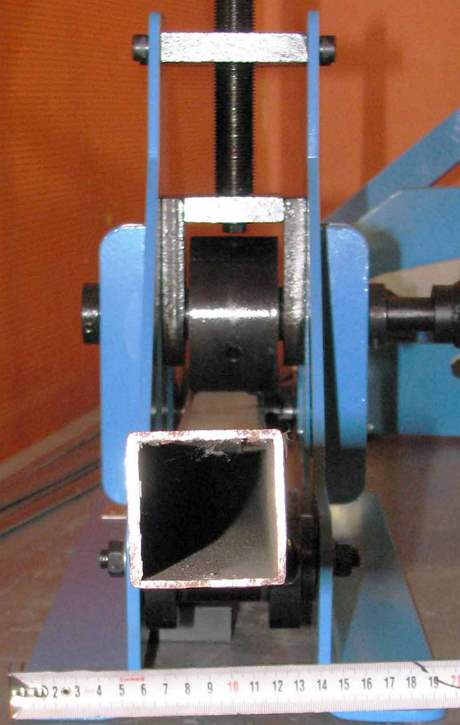

На фото ниже наглядно показано как сделать нажимной ролик для профилегиба.

Далее Pin008 изготовил контргайки. Делал он это так:

- Накрутил гайку на шпильку и законтрил её второй гайкой.

- Заготовку зажал струбциной, и распилил гайку болгаркой с тонким отрезным диском.

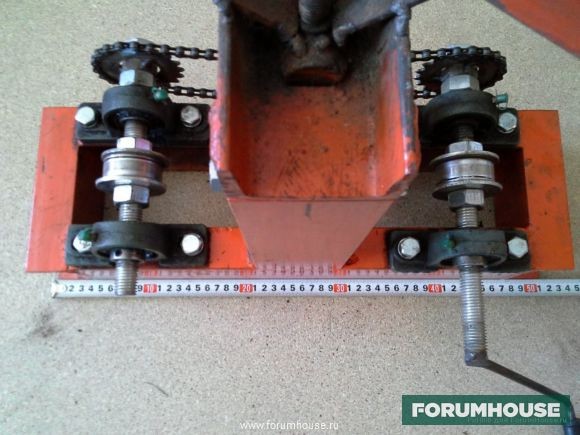

Конструкция в сборе.

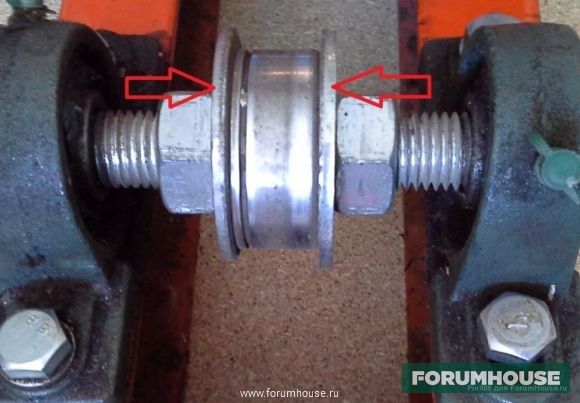

Звездочки для цепного привода Pin008 прихватил к гайкам сваркой.

Далее Pin008 собрал профилегиб. Покрасил его и использовал по назначению.

Т.к. чертежей самоделки Pin008 не сделал, то, для уточнения размеров станка, он приложил к профилегибу рулетку.

Думаю, брать швеллер меньших размеров не стоит. Масса станины снизится и станок будет стоять неустойчиво. Делать расстояние между осями роликов меньше 300 мм тоже не следует. Иначе увеличится нагрузка на ролики, подшипники и у них лопнут обоймы. Отмечу, что ход прижимного винта настолько лёгкий, что он крутится одним пальцем.

При изготовлении самодельного профилегиба запомните, что, чем меньше осевое расстояние между роликами, тем меньший радиус заготовки гнётся на станке. Но увеличится нагрузка на ролики, а значит и подшипники. Радиус сгиба регулируется величиной опускания прижимного ролика, а она ограничена высотой центральной части станины и длиной резьбовой части нажимного винта.

Советы по изготовлению профилегиба, и как уменьшить затраты на его строительство

Эксплуатация профилегиба показала, что самоделка удалась и оптимально подходит для гнутья труб 20х20 мм. Для труб большего размера придётся вносить в конструкцию изменения — увеличивать ширину рабочей части роликов и усиливать станину. Ещё один момент — у пользователей, заинтересовавшихся самоделкой, возникло сомнение в прочности и долговечности вала, сделанного из резьбовой шпильки. Но 5 лет эксплуатации инструмента доказали, что идея работает. По словам Pin008, за всё время эксплуатации самоделки, ничего не сломалось. Единственное, что бы он сделал — отказался от двух больших шайб на нажимном ролике. Они просто не нужны.

А нажимной подшипник он взял бы большей ширины.

Это подсказало Pin008, как удешевить конструкцию.

А вот val-lel, по собственному опыту, советует поискать в автосервисах выкинутые цепи привода ГРМ и звездочки распредвала от двигателя ВАЗа. Всего нужно две одинаковых звездочки и одна цепь. Даже если на звездочках есть следы износа, а цепи вытянуты, для самодельного станка, это — не имеет значения.

Присоединиться к обсуждения самодельного станка можно в теме Арочный профилегиб без токарки.

Не каждый в состоянии приобрести себе заводской станок для гибки различных металлических профилей, да и потребность в нем может возникать редко. В таких ситуациях на помощь придет профилегиб – несложное ручное устройство, которое можно изготовить самостоятельно.

Один из вариантов исполнения профилегиба

Для чего необходим профилегиб?

Сделать профилегиб своими руками совсем несложно, а применять его еще проще. Как следует из его названия, он необходим для придания изогнутой формы металлическим профилям различного сечения. При помощи профилегиба можно выполнять следующие технологические операции:

- сгибание заготовок с цельным профилем квадратного или прямоугольного сечения;

- гибка различных видов сортового проката (швеллеры, двутавры, уголки);

- придание изогнутой формы трубам, изготовленным из различных металлов;

- выполнение гибки металлических прутков различного сечения.

Самодельный профилегиб с гидравлическим домкратом

Конструкция профилегибов разработана таким образом, что их рабочие органы – ролики – могут как воздействовать на отдельный участок заготовки, так и оказывать давление по всей ее длине. Благодаря особенностям своего устройства, профилегибочные станки эффективно выполняют гибку металлических профилей без их предварительного нагрева и позволяют получать контуры с различными углами изгиба – вплоть до 360°.

Профилегиб дает возможность получать металлические контуры с различающимися или одинаковыми углами изгиба, симметричной или ассиметричной конфигурации. Сделать изгиб металлической заготовки в горизонтальной или вертикальной плоскости с помощью такого приспособления можно за один прокат через его ролики.

Профилегиб позволяет получать гнутые металлические изделия следующих конфигураций:

- замкнутые и открытые;

- спиралевидные, выполненные из металлических профилей или труб;

- окружности различного диаметра.

Как электрические, так и ручные профилегибы активно используются для производства деталей и оборудования для энергетической, нефтеперерабатывающей, химической, мебельной, строительной и многих других отраслей промышленности. Широкое применение нашли такие приспособления и в небольших частных мастерских.

Виды профилегибочных станков

Профилегибы делятся на три основные категории.

Это наиболее мощные из профилегибов, используемые преимущественно для оснащения промышленных предприятий. Профилегибочный станок гидравлического типа относится к категории стационарного оборудования, с его помощью на производственных предприятиях можно эффективно и оперативно выполнять гибку профилей любого сечения в любых количествах. Гидравлический профилегиб имеет такие значимые преимущества, как простота эксплуатации и отсутствие необходимости в применении физической силы в процессе гибки. В качестве недостатка таких профилегибов можно отметить только то, что для их работы необходимо подключение к электрической сети.

Гидравлический профилегибочный станок — HPK 65

Хотя это оборудование и обладает меньшими размерами, чем гидравлическое, оно также относится к категории стационарного. Использование электрических профилегибов дает возможность изготавливать гнутые контуры, точно соответствующие чертежу, а также обеспечивать прочность готовых изделий в местах сгиба. Электрические профилегибы используются для оснащения небольших предприятий и мастерских (то есть там, где нет необходимости гнуть профили большого сечения). Существует также электромеханическое оборудование, которое работает в полуавтоматическом режиме под контролем оператора.

Самодельный профилегиб с электроприводом

Такое оборудование для гибки металлических профилей отличается небольшими габаритами, простотой эксплуатации и доступной ценой. Именно ручной профилегиб чаще всего можно встретить в частных мастерских или гаражах, где он применяется для того, чтобы при необходимости сделать гнутый профиль из металлического профиля или трубы небольшого сечения. Следует иметь в виду, что при использовании такого профилегиба практически невозможно проконтролировать и уж тем более получить изгиб, соответствующий чертежу. Кроме того, чтобы сделать изгиб профиля или трубы на ручном профилегибе, придется приложить значительные физические усилия. Однако все эти недостатки с лихвой окупаются доступной стоимостью ручного профилегиба, особенно если сравнивать ее с ценой гидравлических или электрических станков.

Универсальный ручной профилегибочный станок ПГ-4

Два варианта простейших самодельных профилегибов

Ручное приспособление для сгибания металлических профилей различного сечения, как уже было сказано выше, легко сделать своими руками. Профилегиб может оказаться полезным во многих бытовых ситуациях. Самодельное устройство, с помощью которого можно гнуть профили небольшого сечения, поможет вам самостоятельно изготовить или отремонтировать конструкции, в которых используются изогнутые под разными углами трубы или профили.

Прежде чем приступить к изготовлению, необходимо точно определиться с конструкцией самодельного профилегиба и выполнить хотя бы простейший чертеж. На этом этапе могут помочь многочисленные фото и видео подобных приспособлений, которые можно найти в интернете.

Начнем с самых простых конструкций, простота которых автоматически означает, что функционал таких устройств будет весьма ограниченным. Но в ряде случаев возможностей таких приспособлений вполне хватит, а простота и дешевизна их производства позволят в сжатые сроки приступить к работе.

Для того чтобы сделать приспособление для гибки труб диаметром до 20 мм, вам не придется даже смотреть обучающее видео. Такой профилегиб имеет очень простую конструкцию, состоящую из бетонного основания и зафиксированных в ней стальных штырей, между которыми и производится гибка.

Профилегиб: вид сбоку

Прежде всего, необходимо утрамбовать участок грунта небольшого размера, засыпать его щебнем и выровнять. Затем этот участок надо залить бетонным раствором, который готовится из смеси песка и цемента (в соотношении 4:1). Прежде чем вы начнете заливать бетонный раствор, на подготовленном основании необходимо укрепить несколько отрезков швеллеров или труб диаметром не меньше 70 мм. При этом зафиксировать их необходимо так, чтобы с поверхностью основания они составляли угол 90°, а между выставленными металлическими отрезками было выдержано расстояние порядка 4–5 см.

Неказистая на вид, но вполне работоспособная самоделка

После того как будет залит бетонный раствор, надо выдержать определенное время. Через 2–3 дня таким самодельным трубогибом уже можно пользоваться. Сгибаемую трубу или профиль помещают между выступающими над бетонным основанием штырями и загибают на требуемый угол. Что удобно, такой трубогиб, сделанный своими руками, можно успешно использовать для сгибания изделий из нержавеющей стали.

Если же вам надо сгибать трубы с диаметром более 20 мм, то самодельное приспособление для этого будет выглядеть несколько сложнее. Чтобы сделать такой трубогиб, вам также необходимо залить бетонное основание и зафиксировать в нем два металлических прутка круглого сечения. Штыри в данном случае будут служить осями для размещения на них роликов, размеры желобков которых должны соответствовать диаметру сгибаемой трубы. Используют такой профилегиб следующим образом: трубу заводят между роликами и один ее конец надежно фиксируют. Второй конец посредством металлического троса крепят к ручной или электрической лебедке, которая и создает необходимое усилие для выполнения изгиба.

Простой ручной профилегиб для сгибания профтруб на угол 90°

Существует еще один вариант несложного устройства, которое позволит вручную сгибать профильные трубы на угол 90°. Его конструкция вполне понятна по фото, стоит лишь отметить, что невысокая борозда на сгибе значительно упростит работу и уменьшит необходимое усилие, которое нужно будет прикладывать при сгибании профильных труб.

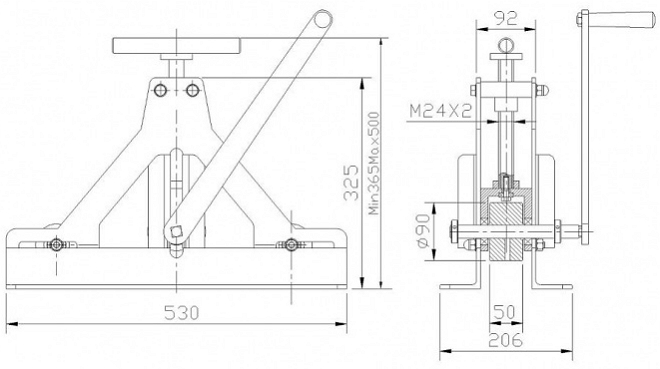

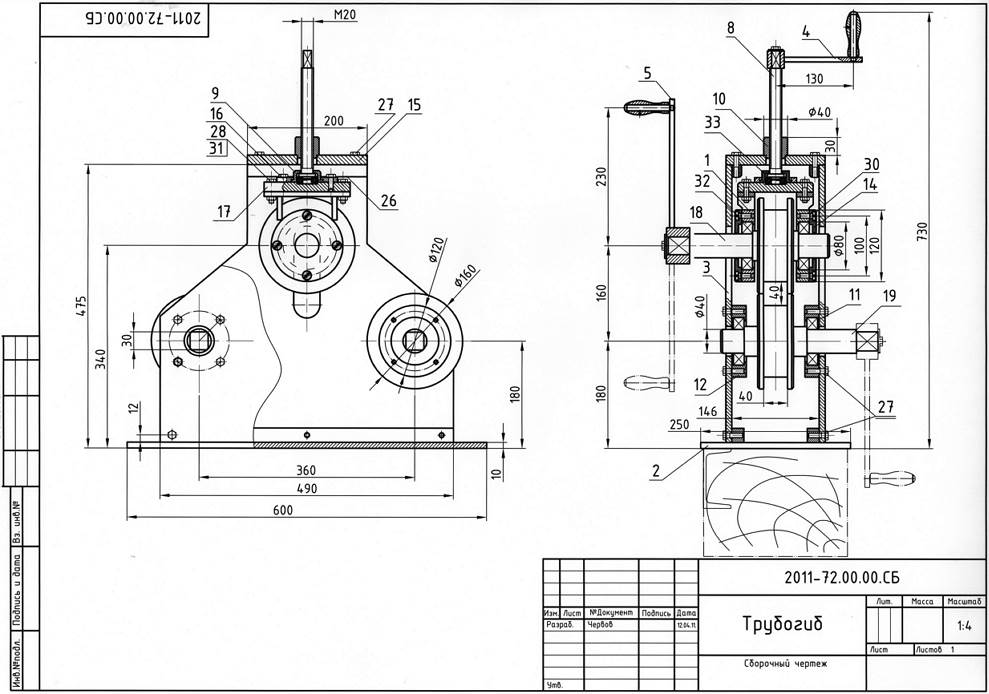

Чертежи для изготовления самодельного гибочного устройства

Для того чтобы сделать качественный и работоспособный трубогиб, лучше всего использовать чертеж (его можно как начертить, так и найти в интернете). В качестве примера рассмотрим схему одного из таких приспособлений, которое можно сделать своими руками для гибки труб квадратного или прямоугольного сечения.

Чертеж ручного профилегиба с тремя роликами

Упрощенный самодельный вариант приведенного выше чертежа

Основными элементами такого устройства являются три ролика, два из которых используются в качестве опор, а третий является рабочим валом. Чтобы облегчить гибку трубы, рабочий ролик профилегиба деформирует ее постепенно, пока не будет получен изгиб с требуемыми параметрами. Постепенное воздействие на сгибаемую трубу обеспечивается тем, что рабочий вал обладает некоторым свободным ходом, который ограничивается специальными направляющими.

Схема профилегиба в заводском исполнении, который можно взять за основу для самодельного устройства

Внешний вид готового заводского профилегиба

Конструкция такого самодельного трубогиба включает в себя следующие элементы:

- пластины толщиной 5–8 мм;

- массивную несущую пластину;

- четыре уголка длиной 30 см, с размером полок 5 см;

- вспомогательные ролики.

На массивную пластину приваривают два уголка, которые будут выполнять роль направляющих, и при помощи болтов фиксируют вспомогательные ролики. К нижней части основания для придания ему большей жесткости приваривают два уголка. К верхним торцам направляющих уголков приваривают пластину с отверстием, диаметр которого должен быть больше, чем сечение винта, используемого для оказания требуемого давления на сгибаемую трубу.

Чертеж еще одного варианта профилегиба (нажмите, чтобы увеличить)

Вариант с основанием из швеллеров

В завершение остается выполнить монтаж рабочего винта, нижняя часть которого жестко соединена с рабочим роликом, формирующим требуемый изгиб трубы. Для того чтобы обрабатываемая труба перемещалась по вспомогательным роликам, можно использовать ручной (при помощи специальной рукоятки) или электрический привод.

Когда профилегиб будет собран по чертежу, можно сделать пробную гибку, чтобы отрегулировать работу всех его элементов, и уже после этого использовать его по прямому назначению.

Работать топором в благоустроенном доме или квартире, где на пол положены ламинат, паркет или плитка, нельзя – покрытие придёт в негодность. При этом щепки будут разлетаться по комнате, как бы осторожно вы ни работали, без уборки не обойтись.

В статье мы рассмотрим, что такое щепокол, и как им пользоваться.

Что это такое?

Ручной щепокол способен заменить топор. Будь это стандартный экономрычаг, задача которого – измельчить чурку в щепки, например, чтобы сделать лучины, или и вовсе походная версия, позволяющая обойтись без перевоза целых поленьев с места на место.

Это приспособление выручает там, где запрещено работать топором и бензопилой, привлекая внимание представителей надзорных служб. Даже когда вы разделываете подгнившее и упавшее дерево в буреломе на дрова, ваша цель – работать предельно бесшумно.

Альтернатива щепоколу – механические измельчители, дробилки, работающие от электропривода либо от двигателя внутреннего сгорания, вырабатывающего крутящий момент для приведения дробящего механизма в действие. Эта спецтехника стоит дорого, требует транспортировки к месту работ, и сама при этом потребляет бензин или дизтопливо, а также машинные масла. Она отличается большой производительностью – и требует не менее высоких расходов на работу, обслуживание и ремонт.

Стандартная домашняя или походная щеподробилка позволяет переработать одно 30-сантиметровое полено такого же диаметра в щепки и лучину за час-полтора, не требуя при этом топлива и электроэнергии.

Как сделать?

Изготовить из стали своими руками щепорез можно, основываясь на одном из уже готовых чертежей. Изготавливаемое устройство способно легко и быстро нарезать щепок для растопки котла или камина, при этом полученный материал легко поджигает более крупные дрова (колотое на несколько частей полено).

Щепокол из профтрубы и напильника собирается следующим образом.

- При помощи болгарки на профтрубе вырезаются насечки – для кусков полена разной длины. В напильнике просверливается отверстие, а одна из его узких граней точится до острого состояния. Подточенный таким образом напильник послужит в качестве резака.Напильник и профтруба соединяются просверленными торцами с помощью болта и гайки – образуется шарнирное соединение, но можно применить и подогнутый с двух концов отрезок арматуры.

Диаметр – не менее 1 см (под отверстие), так как с меньшим диаметром получившейся оси это приспособление долго не прослужит.

- Устанавливается клинок, как и напильник, с одной из сторон профтрубы. Болт продевается через отверстия в нём и профтрубе, а с другой стороны, где нет этого клинка, наваривается гайка. Это необходимо, чтобы ось, которой служит болт, не выскочила при прикладывании значительного усилия, сопровождающего раскалывание дров. Резьба на участке болта, где движется резак, стачивается.

- Для предотвращения раскручивания болтового соединения болт вкручивают так, чтобы клинок двигался почти без усилия, и фиксируют его, приплавив к гайке в одной или двух точках с помощью электросварки.

Собранный щепорез готов к работе. Проверьте его ход, используя обрезок бруска или кусок полена.

Если простые варианты устройств, приводимых в действие вручную, не подошли, потребуется более усовершенствованная конструкция, основанная на электродвигателе. Чтобы собрать такой механизм, потребуются режущий модуль, рама, рабочая камера, маховик, затем устройство собирается окончательно. Данное устройство обладает дисковым ходом. Понадобятся дисковые пилы по дереву с победитовыми наконечниками – не менее 20 расходников, вал и двигатель, гайки и шайбы, подшипники, шкивы с ремнём, профтруба или швеллер из толстостенной (от 3 мм) стали, лист стальной с толщиной не менее 4 мм, пластиковые накладки по количеству дисковых пил.

Мелкий зазор между пилами приводит к застреванию тонких веток, в результате пиление окажется недостаточно эффективным.

- Подшипники берутся от машин ВАЗ 2103/2105/2107, извлекаются они из скоростного переключающего модуля. Либо приобретите шарикоподшипники от колёс тележек, на которых перевозят сотни килограммов стройматериалов за один приём. Сварите раму из профтрубы или швеллера.

- На входе рабочей камеры ставят воронку или патрубок крупного (от 10 см) диаметра, в который загружается деревоматериал. Загрузочный ход делается более длинным, чем рука – она не затянется в механизм, а ветки не выбрасываются при начавшемся разрезании. С нижней стороны устанавливается выгружающий измельчённый материал рукав.

- Диаметр пил выбирается несколько меньший, чем диаметр рабочей камеры – это позволяет разрезанной щепке сразу выходить из неё, не забивая пространство между ножами. Изготовьте маховик из листовой 12-миллиметровой стали. Он сделает пуск и остановку плавными – из-за значительного его веса. На валы двигателя и режущего блока ставятся шкивы, они должны лежать в одной плоскости. Натяните ремень, и закрепите двигатель. Запустите щепорез.

Как пользоваться?

Несмотря на кажущуюся простоту, своя техника безопасности есть и при раскалывании дров на щепку с помощью щепореза. Летающие щепки могут попасть в глаза, в уши или верхние дыхательные пути – при быстром раскалывании не исключается отлетание мельчайших острых частиц раскалываемой чурки. Чтобы обезопаситься от щепок, рекомендуется работать в защитных очках и перчатках, одежда должна быть закрытой.

При прикладывании значительной силы контролируйте усилие: пересушенная древесина прочна в начале срезания – и податлива ближе к концу прохождения резака. Неосторожные движения приводят к внезапному рывковому ходу инструмента – можно травмироваться, когда щепка почти откололась, и ножу осталось пройти её небольшое расстояние до её отделения от куска полена.

Поскольку шарнир – трущееся соединение, его регулярно смазывают – не реже, чем дверные петли, так как приспособление, подобно двери, часто используется.

Детальный обзор щепокола смотрите далее.

Читайте также: