Притирочный станок для плоских поверхностей своими руками

Обновлено: 08.07.2024

Притиркой называют обработку поверхностей детали притиром — инструментом из мягких материалов с нанесенным на его поверхность мелкозернистым абразивным порошком или пастой, с помощью которых с обрабатываемой поверхности удаляют слой металла или пленки его окислов. Для этих операций на поверхности деталей оставляют припуски до 0,01–0,02 мм. Толщина слоя металла, снимаемого притиром за один проход, не превышает 0,002 мм. Притирку применяют для получения соединений точных геометрических форм с высокой чистотой поверхности (зубчатые колеса, клапаны, сальники, втулки, краны и др.). В качестве притирочных материалов используют пасты ГОИ, в состав которых входят окись хрома (74–81%), кремнезем, стеарин и др. К инструментам для притирки относятся диски, цилиндры, конусы, плиты, бруски, кольца, изготовленные по форме притираемых деталей. Притиры изготовляют из стекла, мягкого чугуна, мягкой стали, меди, латуни, свинца, древесины.

Притирка и доводка являются чистовыми отделочными операциями при обработке поверхностей. Точность, достигаемая при этих видах обработки, составляет 0,001–0,002 мм.

Притиркой получают соединения, непроницаемые для жидкостей и газов (краны, клапаны с гнездами, плунжеры с гильзами), доводкой чаще всего исправляют незначительные деформации, происшедшие при термической обработке.

1. Притирочные материалы

В качестве режущего материала для притирки используют абразивные порошки:

- шлифзерно с зернистостью от № 200 до № 16;

- шлифпорошки с зернистостью от № 12 до № 16;

- микропорошки или минутники с зернистостью от М40 до М5.

К порошкообразным абразивам, применяемым для притирки, относят электрокорунд, крокус (окись железа), венскую известь, окись хрома, наждак (окись алюминия), карборунд, алмазную пыль.

Наиболее твердым притирочным абразивом является алмазный порошок, им притирают твердые закаленные изделия. Следующий по твердости идет карборунд, далее корунд, наждак и крокус. Чаще всего для притирки применяют наждак. Толченым стеклом притирают детали из чугуна и бронзы.

Для обычных слесарных работ употребляют порошки № 12, 10, 8, 6, 5, 4, 3. Для притирки лекал, шаблонов, мерительных плиток применяют микропорошки. Их обозначают буквой М (микро) и цифрой, показывающей размер зерна в микронах.

Обработку абразивно-доводочными материалами начинают с крупных порошков, а для получения более гладкой поверхности ее заканчивают микропорошками.

Процесс притирки сухими порошками малопроизводителен, так как окисная пленка на притираемой поверхности образуется довольно медленно. Поэтому притирать следует абразивными порошками, смоченными какой-либо жидкостью, окисляющей поверхность металла. Небольшая добавка олеиновой кислоты или сульфофрезола увеличивает доводочный эффект в 1,5–2 раза.

Абразивный порошок, смешанный с окисляющей жидкостью и связывающим материалом, представляет собой притирочную пасту. Лучшими притирочными пастами являются пасты ГОИ (Государственный оптический институт), которые делят на грубые, средние и тонкие (табл. 6). Они выпускаются в виде кусков цилиндрической формы или пластин.

Таблица 6. Состав паст ГОИ, %

Грубую пасту применяют для снятия слоя металла, измеряемого десятыми долями миллиметра (удаление следов обработки строганием, шлифованием, опиливанием, грубым шабрением); среднюю пасту — для снятия слоя, измеряемого сотыми и тысячными долями миллиметра (получение полузеркальной блестящей поверхности после ее обработки грубой пастой), тонкую пасту — для придания поверхности зеркального блеска (декоративное полирование).

2. Притиры

Притиры, используемые для притирки поверхностей деталей, должны иметь форму, соответствующую конфигурации притираемой поверхности. Материал притиров должен быть мягче материала обрабатываемого изделия. Изготовляют их из чугуна, мягкой стали, красной меди, латуни, свинца, твердого дерева. Наиболее часто пользуются притирами из чугуна, красной меди и латуни. Свинец и дерево употребляют лишь для наведения блеска после того, как притиркой изделию приданы окончательные размеры.

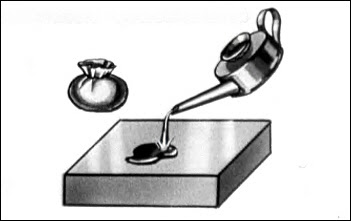

Перед притиркой поверхности притиров покрывают абразивным порошком, зерна которого вдавливаются в поверхность притиров. Этот процесс называют шаржированием притира.

Шаржируют притиры двумя способами: до начала процесса притирки или непосредственно в процессе притирки. Шаржирование до начала притирки состоит в том, что на плоский притир насыпают очень тонкий и ровный слой абразивного порошка или пасты, а затем сильно вдавливают их стальным бруском или прикатающим роликом.

Для шаржирования цилиндрических притиров берут твердую стальную плиту, насыпают на нее тонкий ровный слой абразивного порошка (или наносят слой пасты) и по ней катают цилиндрический притир, прижимая его так, чтобы абразивный материал вдавливался в его поверхность. При этом следует обращать внимание на то, чтобы поверхность притира была равномерно покрыта абразивным материалом и последний был с одинаковой силой вдавлен в притир.

Для шаржирования притира в процессе притирки сначала притираемую поверхность изделия покрывают равномерным слоем абразивного порошка или пасты и затем начинают притирку. Во время притирки абразив вдавливается в притир. Этот способ дает меньшую точность по сравнению с предыдущим. Чем тверже абразивный порошок, тем тверже берут материал для притира. При выборе материала для притира необходимо иметь в виду следующее. Притиры, изготовленные из мягкого материала (медь, свинец), лучше всего удерживают крупные зерна абразива, а из твердого материала (чугун) — мелкие зерна. Поэтому для мягких притиров в качестве абразивов применяют наждак, корунд, карборунд, а для твердых притиров — крокус, окись хрома, пасты ГОИ.

Для притирки твердых материалов следует применять более твердые притиры, так как мягкие при этом быстро изнашиваются.

В качестве притиров, используемых с пастами ГОИ, могут служить оптическое стекло или зеркальное стекло толщиной 30–40 мм.

При предварительной притирке, когда снимают относительно большой слой металла, необходимо применять более твердые притиры.

Вновь шаржированным притиром работают до полного его затупления. Во время притирки добавлять на него абразивный материал не рекомендуется потому, что абразив, который не вдавлен в притир и находится в свободном состоянии между притиром и притираемой поверхностью, снижает точность операции.

В процессе работы необходимо следить за тем, чтобы поверхности притира не забивались, не покрывались грязью и имели правильную форму (рис. 1). Для равномерного износа притира работать надо всей его поверхностью. Восстанавливают изношенные притиры точным строганием, шабрением, обтачиванием и шлифованием.

Рис. 1. Притиры для обработки плоскостей: а — плита с канавками для грубой притирки; б — плита для чистовой притирки

Разрезной притир для глубоких цилиндрических отверстий (рис. 2, а) состоит из чугунной разрезной гильзы 6 с отверстием в центре. Это отверстие выполнено конусным, с расширением от середины к концам гильзы. В отверстие вставлены оправки 1 и 5, соединенные шпилькой 4.

В процессе притирания диаметр гильзы постепенно увеличивают за счет дальнейшего сближения оправок. Для этого отпускают гайки 2 и 3 и поворачивают оправку 1 относительно оправки 2 на угол, увеличивающий диаметр разрезной оправки на 0,05 мм.

Рис. 2. Притиры для обработки отверстий: а — разрезной для глубоких цилиндрических отверстий; б — цилиндрический с канавками для равномерного распределения притирочной пасты по длине; в — для конических отверстий; г — для конических поверхностей фланцев

Притир можно устанавливать на вертикально-сверлильном или радиально-сверлильном станке. В этом случае оправку 1 шарнирно соединяют со шпинделем станка. Длину гильзы делают на 20–30% больше глубины притираемого отверстия, а толщину перемычки h выполняют различной, в зависимости от диаметра притираемого отверстия (табл. 2).

Таблица 2. Толщина перемычки h в зависимости от диаметра притираемого отверстия

На рабочей поверхности цилиндрических притиров часто делают спиральные канавки. Особенно удобны притиры с эксцентричными канавками (рис. 2, б). Выходы этих канавок распределены равномерно, поэтому паста, выжимаясь при работе из канавок, равномерно распределяется по всей длине обрабатываемого отверстия.

Конические отверстия притирают притирами, приведенными на рис. 2, в.

Притир для конических поверхностей фланцев (рис. 2, г) имеет три упорно-регулировочных болта. Эти болты устанавливают при помощи щупа с зазором между торцом болта и поверхностью фланца = 0,1 мм. Притирают деталь поворотом притира за рукоятки вправо-влево. Болты не позволяют притиру перекашиваться. Когда болты начнут касаться фланца, их вывинчивают и снова устанавливают по щупу с зазором 0,1 мм и т.д. до окончания притирки.

3. Способы и приемы притирки

Притирка (доводка) плоских поверхностей. Эту операцию обычно выполняют с применением минерального масла, технического сала, керосина, бензина. Притирать или доводить всухую не рекомендуется, так как абразивный порошок при этом распределяется неравномерно и, кроме того, детали нагреваются и может произойти их коробление.

Различные притиры требуют различной смазки. Для притиров из чугуна в качестве смазки берут керосин или бензин, из мягкой стали — машинное масло, из меди — машинное масло, спирт и содовую воду. Стальные детали притирают с применением машинного масла и технического сала, бронзовыесала, чугунные-керосина. При особо высоких требованиях к качеству стальной поверхности применяют венскую известь, разведенную в спирте, или крокус в вазелине. Алюминий притирают трепелом, разведенным в толуоле со стеариновой кислотой или в деревянном масле.

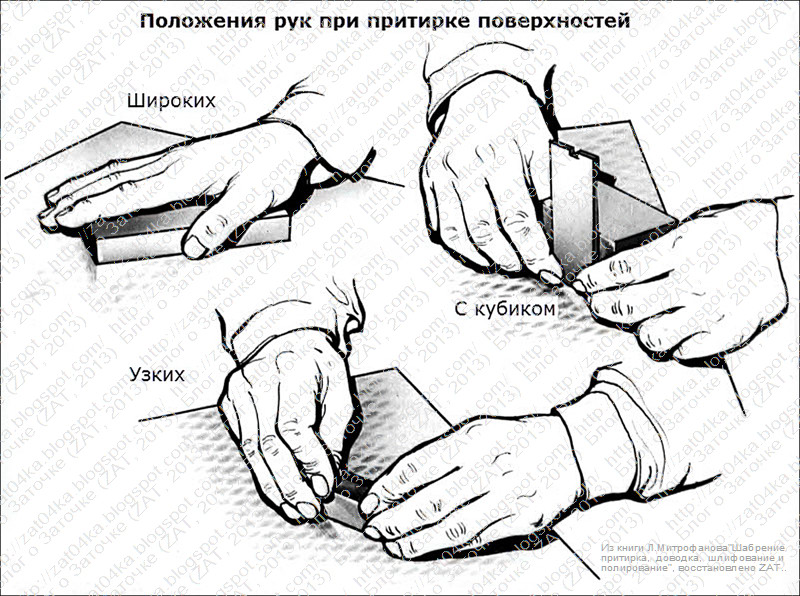

Плоские несопрягаемые поверхности чаще всего притирают вручную на неподвижных притирочных плитах.

Притирочные плиты для предварительной притирки снабжают продольными и поперечными канавками (рис. 1, а). Эти канавки выполняют шириной и глубиной 1–2 мм на расстоянии 15–20 мм друг друга. Канавки предназначены для сбора снимаемой стружки металла и выпадающих из поверхности плиты зерен абразива. Плиты для окончательной притирки канавок не имеют. Притирка на плитах дает очень точные результаты, поэтому на них притирают детали, требующие особо высокой точности, в частности, лекальные линейки, шаблоны, калибры, плитки.

Для притирки деталей плиту шаржируют абразивом или наносят на нее тонким равномерным слоем смешанный с маслом абразивный порошок.

Поверхность под притирку тщательно готовят. Лучшие результаты дает предварительное шлифование. Припуск на притирку оставляют не более 0,02 мм (большие припуски увеличивают трудоемкость).

Обрабатываемое изделие кладут притираемой поверхностью на плиту и с легким нажимом перемещают его круговыми в сочетаниями с прямолинейными движениями по всей поверхности плиты. При этом выступающие острые ребра частиц абразива, находящиеся на притире, срезают с изделия очень тонкий слой металла. Нажим на изделие должен быть равномерным и несильным. Необходимо следить, чтобы не было сильного нагрева детали. Если деталь нагрелась, то притирку приостанавливают и дают изделию остыть.

Узкие поверхности и тонкие изделия (шаблоны, угольники, линейки) притирают при помощи металлического бруска, который прижимают к детали сбоку и вместе с ней перемещают по притиру. Такие бруски служат направляющими, без них трудно удержать изделие в вертикальном положении.

Притирку со сменой слоя абразивной массы повторяют несколько раз, пока обрабатываемая поверхность не достигнет необходимого качества.

Окончательную притирку для придания поверхности блеска производят на одном масле с прибавлением остатков абразивного порошка от предварительной притирки.

Для притирки плоских поверхностей, кроме плит, применяют различные приспособления.

Например, ряд плоских изделий притирают при помощи медных и чугунных вращающихся дисков. На плоскости диска имеются радиальные канавки, расположенные на расстоянии 30– 50 мм одна от другой. Для притирки на вращающихся дисках существуют специальные станки. Иногда диск закрепляют на

шпинделе шлифовального станка. Притирка при помощи вращающегося диска менее точна, чем притирка на плите. Поэтому чаще применяют ее лишь для предварительной обработки. Весьма высокую точность дает притирка на стеклянных плитах, которые применяют для окончательной доводки калибров, плиток и т.п. В этом случае часто притирку ведут на одном масле, а порошком служат остатки порошковой пыли на плоскостях изделия от предварительной притирки или паста ГОИ. Механизированную притирку с успехом применяют при ремонте направляющих станины вместо окончательного шабрения (чаще всего при ремонте продольно-строгальных станков). На предварительно пришабренные направляющие наносят слой пасты ГОИ (грубой), накладывают стол станка, являющийся в данном случае притиром, и приводят его в движение от редуктора станка. Через 8–10 двойных ходов изношенную пасту удаляют и направляющие промывают керосином. По мере притирки на направляющих появляются матовые пятна, характеризующие снятие металла в этих местах. К концу притирки (через 5–7 ч) поверхность направляющих станины получает на 90% матовый оттенок с проблесками редких светящихся пятен. На этом притирку заканчивают, тщательно промывают и разбивают пятна шабером, что предохраняет направляющие от задиров при работе станка.

Притирка конических и цилиндрических поверхностей. Внутренние конические поверхности притирают притирамипробками (рис. 2, б), наружные — коническими кольцами (рис. 3), детали кранов и клапанов — сопрягающимися поверхностями без применения специального притира.

Рис. 3. Притирка кольца к конусу на токарном станке: 1 — хомутик; 2 — пробка; 3 — кольцо

Притираемые поверхности предварительно протачивают на станке с возможно большей точностью: следы резца должны быть почти незаметными. Перед притиркой проверяют, равен ли конус гнезда конусу пробки. Для этого мелом на пробке делают три долевые черты, вставляют пробку в гнездо до отказа и поворачивают ее 2–3 раза. Если конус пробки соответствует кольцу, то с соприкасающихся поверхностей полоски мела стираются начисто. Если для притирки используют притиры, то каждую из сопрягающихся деталей проверяют также по притиру.

Коническую поверхность при помощи притира притирают следующим образом. На притир (рис. 2, б) наносят ровным слоем смазку с разведенным в ней абразивным порошком (или пасту ГОИ), вводят притир в отверстие и сообщают ему вращение вокруг оси вручную воротком или коловоротом. После 10-12 движений вынимают (снимают) притир, насухо вытирают его и притираемую поверхность, после чего повторяют операцию притирки до тех пор, пока вся обрабатываемая поверхность будет иметь матовый или глянцевый цвет.

Для притирки кольца к пробке на токарном станке (рис. 3) пробку 2 ставят в центр и на нее надевают кольцо 3 (пробка при вращении не должна иметь биения). Затем на вращающуюся пробку, смазанную маслом и посыпанную абразивным порошком, надвигают кольцо, не давая последнему вращаться. Периодически кольцо отводят назад и снова надвигают на пробку до отказа. Нажимать очень сильно при этом нельзя, нужно только придерживать кольцо на вращающейся пробке так, чтобы она сидела плотно. Через 2–3 мин на поверхности пробки становится видна матовая полоска, которая постепенно увеличивается. Когда ее ширина становится равной толщине кольца, притирку заканчивают.

Для притирки пробки крана к коническому гнезду первую смазывают маслом и посыпают толченым стеклом или смазывают средней пастой ГОИ. Затем пробку вставляют в гнездо и вращают ее то в одну, то в другую сторону, следя за тем, чтобы притирание происходило по всей поверхности пробки и всей поверхности отверстия. При повертывании вправо на пробку слегка давят, а при повороте влево ее приподнимают кверху. Чтобы притиралась вся поверхность одинаково, повороты вправо делают несколько большими, чем повороты влево, при этом пробка постепенно поворачивается в гнезде. В процессе работы поверхность пробки посыпают толченым стеклом или смазывают пастой ГОИ. Стекло толкут в ступке до получения стеклянного порошка

в виде муки, после чего просеивают через мелкое сито. Годным порошок считают тогда, когда в нем нет твердых частиц. При попадании в процессе работы между притирающимися плоскостями твердых частиц во избежание задира работу немедленно приостанавливают, вынимают пробку и очищают ее от порошка.

В процессе эксплуатации основные узлы и детали арматуры непрерывно изнашиваются, для восстановления их работоспособности возникает необходимость проведения ремонта арматуры. Одной из важнейших технологических операций принято считать притирку (доводку) уплотнительных поверхностей узла затвора, так как данная финишнаяоперация позволяет решить главную задачу при достижении герметичности арматуры. Основнойпричиной не герметичности из наиболее часто встречающихся, как раз является некачественная притирка уплотнительных поверхностей.

Оценить, насколько качественно выполнена данная операция можно по нескольким основным критериям: показатели шероховатости обрабатываемой поверхности, погрешность формы и качество площадиприлегания уплотнительной поверхности, точность размеров и волнистость поверхности, качествопритира и абразивных составов. Задачей и основной целью при проведении работ по восстановлению уплотнительной поверхности является обеспечение герметичности затвора. Достигается это условие путем полного, плотного прилегания обрабатываемой поверхности и притира, а также технических возможностей инструмента, совершать определенное сложное вращательное движение.

Рекомендуется осуществлять предварительную и окончательную притирку, в зависимости от требуемой шероховатости обрабатываемой поверхности и материалов. При значительных повреждениях деталей уплотнительной поверхности или в зависимости от типа, назначения арматуры и требуемого класса герметичности, допускается применение дополнительной – финишной операции доводки.

Рис. 1. Пример притирки клиньев задвижки клиновой

Восстановление герметичности трубопроводной арматуры важный и трудоемкий процесс, несмотря на простоту конструкции, ее ремонт без применения специализированного оборудования и оснасткипрактически невозможен, так как задействуется ряд технологических операций и процессов, которые крайне важно соблюдать.

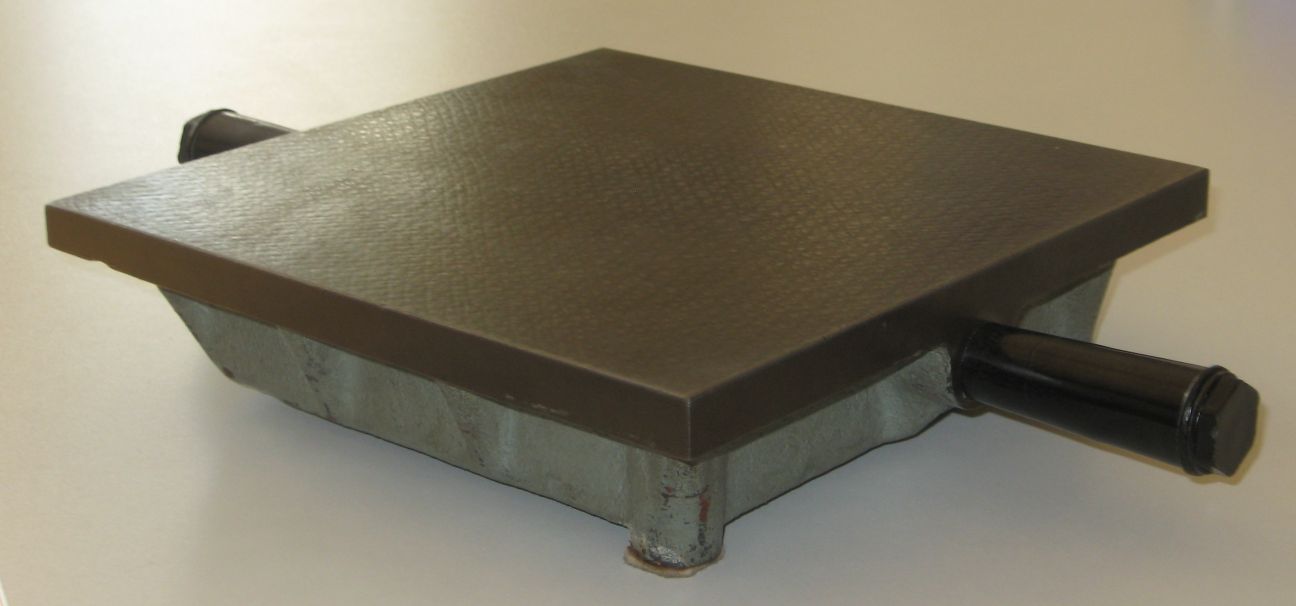

Станок ПОБЕДИТ-СПД предназначен для притирки (доводки) уплотнительных поверхностей клиньев и дисков задвижек, золотников клапанов (вентилей) и других плоских деталей с применением абразивной пасты или абразивной суспензии.

Рис. 2. Станок для притирки плоских уплотнительных поверхностей ПОБЕДИТ-СПД

Основными элементами станка являются:

— устройство рециркуляции притирочной эмульсии;

— пульт управления и электрооборудование;

— обойма и сепараторы для обработки мелких деталей;

— обойма для обработки крупногабаритных деталей;

— устройство прижима для статической нагрузки мелких деталей.

— высокая производительность притираемых поверхностей достигается за счет подачи притирочной эмульсии непосредственно в зону притирки;

— рециркуляционная система в совокупности с двухступенчатой регулировкой подачи притирочной эмульсии позволяет сократить расход притирочных паст, сохранив при этом высокое качество обрабатываемой поверхности;

— электрооборудование станка позволяет осуществлять плавный пуск притира, а также контролировать время операции.

Таким образом использование подобных прогрессивных решений, обладающих сложнымпоступательным движением инструмента относительно притираемой поверхности, обеспечит осуществление ремонта в оптимальные для предприятия сроки, с меньшими трудовыми и экономическими затратами. Кроме того, посредством ремонта трубопроводной арматуры можно значительно увеличить срок службы арматуры, повысить безаварийность работы. Ремонт арматуры должен осуществляться исключительно квалифицированными специалистами, которые имеют опыт ремонта, ознакомлены с конструкцией и назначением трубопроводной арматуры, оснащены соответствующим технологическим оборудованием, инструментом, а также прошедшими производственный инструктаж.

Другие статьи

Инструкции по регулировке, настройке и проверке предохранительных клапанов СППК

Установленная на технологических трубопроводах предохранительная арматура должна подвергаться испытаниям, в первую очередь, по определению и настройке на давление срабатывания на всем протяжении ее службы в трубопроводе. Данная процедура обеспечивает безопасную эксплуатацию оборудования и предотвращает его порчу в следствие внештатных ситуаций. Таким образом регламентированные испытания предохранительной арматуры являются объектом обеспечения бесперебойной эксплуатацией как трубопроводов, так и […]

Бронеограждение | Обеспечение условий безопасности для персонала при проведении гидравлических и пневматических испытаний

Трубопроводная арматура является важным составным элементом систем не только для предприятий топливно-энергетического комплекса, но и для объектов химической, фармацевтической, пищевой промышленности, а также других производств с силовыми, транспортными установками, системы которых сочетают в себе различные характеристики и параметры. Рабочие среды транспортируются по трубопроводам под избыточным давлением и при высоких температурах достигающих критических значений, и трубопроводной […]

НИОКР — Переносной шлифовальный и притирочный станок для обработки уплотнительных поверхностей запорной арматуры

Основной задачей на старте проекта была реализация современных инновационных идей по повышению уровня качества процесса ремонта трубопроводной арматуры, так как восстановление арматуры в настоящее время является целесообразным и актуальным. Компанией СКБ ПОБЕДИТ разработан инновационный станок ПОБЕДИТ-СПМ-1 (рис. 1), предназначенный для шлифования и притирки уплотнительных поверхностей корпусов клиновых задвижек без удаления их из трубопровода, а также […]

Переносные станки и притирочные машинки для шлифования и притирки трубопроводной арматуры

Стенд для испытаний трубопроводной арматуры и настройки предохранительных клапанов ПОБЕДИТ-С-1-250-10

Установленная на технологических трубопроводах предохранительная арматура должна подвергаться испытаниям, в первую очередь, по определению и настройке на давление срабатывания на всем протяжении ее службы в трубопроводе. Данная процедура обеспечивает безопасную эксплуатацию оборудования и предотвращает его порчу в следствие внештатных ситуаций. Таким образом регламентированные испытания предохранительной арматуры являются объектом обеспечения бесперебойной эксплуатацией как трубопроводов, так и […]

Испытание и настройка (тарировка) предохранительных клапанов

Мобильный стенд для испытаний и настройки предохранительных клапанов ПОБЕДИТ-С-1М

Технология сборки и разборки трубопроводной арматуры

Безопасность и эффективность. Именно на эти критерии стоит опираться, поднимая вопрос о технологических операциях по разборке и сборке трубопроводной арматуры. Технологические процессы разборки и сборки трубопроводной арматуры являются неотъемлемой частью всего комплекса работ, связанных с обеспечением управления и перераспределения потока среды, включающего производство самой арматуры, ее ремонт, монтаж, демонтаж и т. д. Что безусловно приводит к наличию […]

Разборка, сборка и ремонт трубопроводной арматуры

В процессе эксплуатации основные узлы и детали арматуры непрерывно изнашиваются, для восстановления их работоспособности встаёт вопрос о необходимости проведения ремонта арматуры. Наиболее распространенные неисправности трубопроводной арматуры, подлежащие устранению при ремонте: — отсутствие герметичности в связи с пропуском среды между: — седлом и уплотнительными кольцами затвора; — корпусом и уплотнительным кольцом седла; — шпинделем (штоком) и сальниковой […]

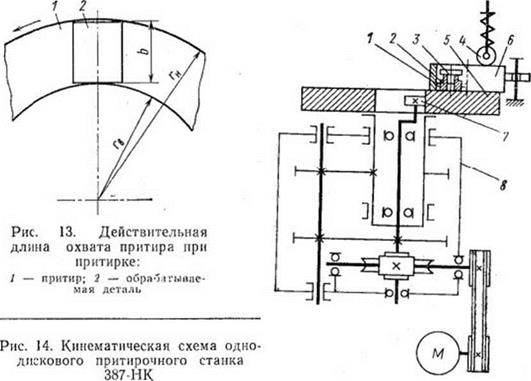

Технологические особенности и станки. Высокая точность формы обрабатываемой плоской поверхности детали зависит от равномерного съема металла и износа притира. Для определения съема металла можно представить притир как многолезвийный режущий инструмент. Если принять допущение, что в процессе притирки абразив в течение определенного времени удерживается притиром и обрабатываемой деталью и что при прочих равных условиях в среднем все режущие зерна снимают одинаковое количество металла, то суммарная величина съема металла при определенной длине охвата притира (длина перемещения точки детали но притиру h = h3Ly или с учетом того, что L = vt, h = h:ivt, где L — длина действительного охвата притира; v — скорость притирки (относительная скорость между деталью и притиром); h3 — толщина металла, снимаемого одним зерном за единицу пути; t — время обработки.

Длина L действительного охвата притира или скорость относительного перемещения (при постоянном контакте) имеет большое значение при объяснении физической сущности процесса съема металла и формообразования обработанной поверхности.

Плоские поверхности притирают по методам прямолинейных проходов, круговых проходов, сочетания прямолинейных и круговых проходов (рис. 12) и вибрационным. При притирке по методу прямолинейных проходов рабочее движение обрабатываемых деталей относительно притира состоит из возвратнопоступательного или из взаимно перпендикулярных возвратно — поступательных движений. Несмотря на некоторые недостатки (связанные с неравномерным износом притира), притирка по методу прямолинейных проходов іде шла наибольшее применение как обеспечивающая минимальную шероховатость поверхности, геометрическую точность (отклонение от плоскостности 0,02 мкм) и определенное направление следов обработки.

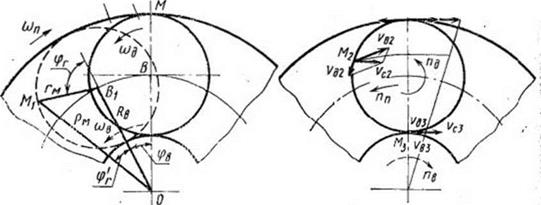

Рис. 12. Схемы притирки плоских поверхностей:

а — по метолу прямолинейных проходов; 6 — но методу круговых проходов; в — по методу сочетания прямолинейных и круговых проходив; / — притир; 2 — сепаратор; 3 —

Притирку по методу прямолинейных проходов производят на притирочном станке (18]. На этом станке окончательно притирают высокоточные детали, например, илоскопараллельные концевые меры, золотники дросселирующих элементов гидравлических агрегатов систем управления и другие детали, шероховатость поверхности которых должна быть Rz=0,025-^0,1 мкм, отклонения от плоскостности 0,02—0,05 мкм и непараллельность двух противолежащих плоскостей не более 1 мкм.

При притирке по методу круговых проходов используют вращающийся или неподвижный круглый притир. При одном вращательном движении (например, при вращении притира) неподвижная деталь за время одного оборота притира испытывает действие различной длины контакта с поверхностью притира. Съем металла на внешней стороне детали больше, чем на внутренней, что объясняется различной активной частью длины притира (рис. 13): AL = Lu— Ln = 2я(г„ — га) = 2яЬ, где L„ и LB — длина охвата внешней и внутренней сторон притира; гн и г„ — радиусы охвата внешней и внутренней сторон детали; Ь — ширина активной части притира.

Существуют два способа поддержания длины охвата элемента притира, одинаковой для всей поверхности детали. В одном случае детали сообщают радиальное перемещение относительно края притира с таким расчетом, чтобы край детали во время притирки выходил за пределы зоны обработки. Такой метод называют методом сочетания прямолинейных и круговых проходов.

Техническая характеристика двухдисковых вертикально-притирочных станков (подача суспензии — дозированная)

Диаметр притира, мм:

Наибольшие размеры обрабатываемых деталей, мм:

цилиндрических (диаметр X длина) . . Частота вращения, об/мин:

45; 60; 75; 86; 115

верхнего притира в сторону вращения нижнего притира……………….

41; 54; 68; 78; 105

верхнего притира в обратную сторону

51; 67; 84; 96; 130

привода дискового сепаратора

9; 17; 19; 28; 37; 54

Сила прижима верхнего притира, кгс

Отвод верхнего притира в сторону. .

Механизм автоматической остановки цикла……………………………………………………

Активный контроль или реле времени

Точность обработки, мм:

Шероховатость обработанной поверхности Ra, мкм…………………………………………..

Габаритные размеры ставка, мм: длина

При этом метоле длину действительного охвата притира, даже при притирке деталей простой формы, математически трудно выразить.

Притирку по методу сочетания прямолинейных и круговых проходов производят на станках: однодисковых и двухдисковых (табл. 8) с эксцентриковой наладкой. В отличие от однодисковых притирочных станков, которые предназначены для односторонней притирки деталей, двухдисковые станки предназначены как для односторонней, так и для двусторонней притирки параллельных поверхностей деталей. Кроме того, для притирки внут*

Сила прижима верхнего притира, кгс

Отвод верхнего притира в сторону. .

Механизм автоматической остановки цикла……………………………………………………

Активный контроль или реле времени

Точность обработки, мм:

Шероховатость обработанной поверхности Ra, мкм…………………………………………..

Габаритные размеры ставка, мм: длина

реиних торцовых поверхностей корпусных деталей применяют одно-, двух — и трехшпиндсльные плоскопритирочные станки.

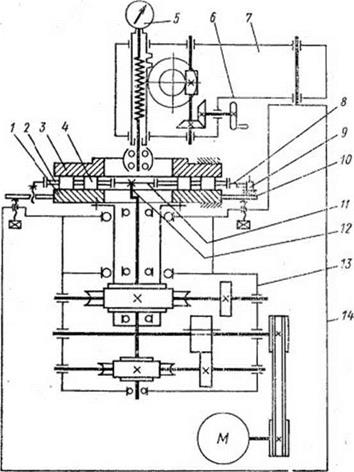

Кинематическая схема однодискового притирочного станка 387-НК приведена на рис. 14. Притир 5 приводится во вращение от электродвигателя через редуктор 8. На притире установлены три правильных кольца 6. Внутри колец и текстолитовых сепараторах / свободно располагаются обрабатываемые детали 2, на котсрые устанавливают дополнительные грузы 3. Обрабатываемые детали вращаются вокруг своей оси вследствие фрикционной связи ее с притиром. Правильные кольца с обрабатываемыми деталями перемещают в радиальном направлении с помощью эксцентрика 7. Подпружиненный ролик 4, установленный над одним из колец, служит для создания дополнительного прижима правильного кольца к притиру с целью равномерного износа притира. Эти станки применяют для притирки стальных, графи-

говых, металло — и минералокерамических деталей с получением пеплоскостности 0,3—0,6 мкм и шероховатости поверхности Ra = 0,02 ч — 0,08 мкм.

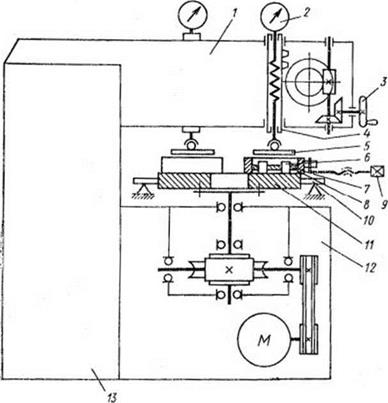

Кинематическая схема двухдискового станка ЗБ814 с эксцентриковой наладкой для двусторонней притирки параллельных поверхностей приведена на рис. 15. Обрабатываемые детали 4 укладывают в гнезда кассеты 2 между неподвижными притира-

Рис. 15. Кинематическая

схема двух дискового

станка ЗБ814 с эксцет-

риковой наладкой:

/ — нижпнй притир; 2 — кассеты; 3 — верхний притир; 4 — обрабатываемая деталь; 5 — индикатор; 6 — механизм подъема верхнего притира; 7 — траверса;

8 — наружное колесо; 9 — палец; 10 — вспомогательный стол; IJ *— центральное колесо; 12 — эксцентрик; 13 — редуктор; 14 •— станина.

ми 1 и 3. Главное движение для относительного перемещения деталей но притирам осуществляется от эксцентрика 12, с помощью которого кассетам придается вращательное и плоскопа — раллсльное движение- Прижим, подъем и опускание верхнего притира осуществляются механизмом 6 подъема ттритира, на котором для нагружения имеется пружинный динамометр с индикатором 5 для отсчета силы прижима деталей к притиру. Двухдисковые станки оборудованы устройством для непрерывной подачи абразивной суспензии с вибрационным устройством для взбалтывания.

При притирке по методу круговых проходов притиру и детали сообщают относительные эпициклические вращательные дви-

Диаметр притира, мм: наружный. . . .

Число правильных колец…………………………………….

Диаметр правильных колец, мм:

Наибольшие размеры обрабатываемых деталей, мм:

Прижим детали к притиру……………………………..

Радиальное смещение правильных колец, мм

ческий или электромагнитом

ческий или электромагнитом

л и ческий или электромагнитом

л и чески и или электромагнитом

Подача суспензии. . . Частота вращения притира, об/мин…………………………..

Габаритные размеры станка, мм:

Масса станка, кг. . .

жсния так, чтобы траектории относительного движения точек детали (притира) по поверхности притира (детали) являлись сложными кривыми и длины контакта их с притиром (детали) были бы равными или близкими. Осуществить этот метод конструктивно проще и поэтому он находит наибольшее использование. Притирка осуществляется на однодисковых притирочных станках с фрикционной связью между деталями и притиром и двухдисковых притирочных станках с жесткой кинематической связью между деталями и притиром. Из однодисковых станков наиболее широко применяют серийно выпускаемые станки, техническая характеристика которых приведена в табл. 9.

Для правильного расположения обрабатываемых деталей на притире на однодисковых станках устанавливают специальные сепараторы, размещаемые внутри правильных колец. Сепараторы позволяют удерживать каждую деталь раздельно и не препятствуют ее повороту в процессе притирки.

В однодисковых притирочных станках, как правило, притиру сообщается вращательное движение. Свободно лежащие на притире правильные кольца и размещенные в них детали вращаются вокруг своей оси вследствие разности моментов трения у центра и периферии притира. Одним из основных преимуществ этих станков является наличие правильных колец для сохранения пеплоскостпости притира в определенный период.

В зависимости от назначения эти станки выполнены без прижимных устройств и с механическими или мехаиогидравличес — кими прижимными устройствами для создания необходимой нагрузки па обрабатываемые, детали. На станках без прижимных сстроъств нагрузка создается с помощью грузов.

По специальному заказу для притирки стальных деталей станки могут быть оснащены регулируемыми электромагнитными прижимами, позволяющими вести одновременную обработку деталей, имеющих отклонения но высоте в пределах допуска для ютовых деталей.

Станки для притирки деталей небольшой высоты оснащают подъемным устройством. Вес станки имеют специальное устройство для дозированной подачи суспензии. Большинство станков оснащено вспомогательными столами для загрузки и выгрузки обрабатываемых деталей и гидравлическим устройством для выгода правильных колец с обрабатываемыми деталями на вспомогательный стол. Для периодической правки притиров с помощью правильных колец станки имеют устройство для радиального перемещения этих колец.

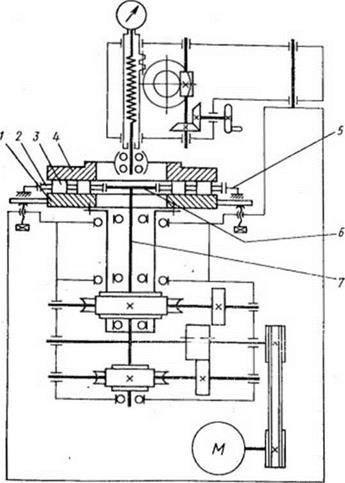

Представителем гаммы однодисковых притирочных станков шляется однодисковый притирочный (вертикально-доводочный) «танок 3806 (рис. 16). Все серийные станки могут работать как по автоматическому циклу, так и с ручным управлением. Время обработки устанавливают по реле времени.

Дли устойчивой работы станков большое, значение имеет правильный выбор силы прижима обрабатываемой детали. При притирке сила прижима деталей к поверхности притира не должна более чем вдвое превышать силу прижима правильного кольца к притирочному диску. Например, на станке 3806 нагрузка на притирочный диск равна 0,1 кгс/см2. При нагрузке меньше 0,1 кгс/см2 возникает необходимость дополнительного нагружения [20].

Рис. 16. Кинематическая схема одноднекового притирочного (доводочного) станка 3806:

і — консоль; 2 — индикатор; 3 — механизм подъема шпинделя; •; — шпиндель; 5 — прижимной диск; 6 — обрабатываемая деталь; 7 — сепаратор; S — правильное кольцо; 9 — механизм регулирования расположения правильных колец; 10 — вспомогательный стол; // — притир; 12 — редуктор; 13 — станина

Дополнительная сила прижима Рдоп зависит от массы G ЛЄ тали и коэффициента заполнения правильного кольца (рис. 17)

где Si — сумма площадей обрабатываемых деталей, помещен ных в правильное кольцо; см2; So = 490 сыг — площадь пра бильного кольца по внутреннему диаметру.

Рис. 18. Кинематическая схема двухдискового станка ЗБ814 с планетарной наладкой

Рис. 19. Действительный радиус-век — Рис. 20. Суммарная скорость движо — тор точки М детали: ния точки М детали по притиру:

П — центр детали; 0 — центр при гири; °Д-‘скорость детали; %*’" скорость ус — / — притир; 2 — обрабатываемая деталь ловкого водила; ос — суммарная скорость

детали по притиру

ГМ; (рг — угол поворота радиус-вектора гм точки М детали относительно радиус-вектора RB условного водила (при абсолютном движении), определяемый зависимостью (рг = сод/; t — текущее время.

Угол поворота радиус-вектора рм точки М детали относительно притира фр = срп + ф’> где ерд и r = 4/?n b

Таким образом, средний радиус-вектор и соответственно длина пути движения центральной точки детали в 1,272 раза меньше, чем длина пути движения наружных ее точек. Поэтому при притирке по методу круговых проходов съем металла (при непрерывном контакте поверхностей детали и притира) на периферии детали производится в большей степени, чем в центральной части, и вследствие этого обрабатываемая поверхность оказывается выпуклой. Чем меньше отношение Гд/Яп, тем больше вероятность равномерности съема металла с обрабатываемой поверхности. Это означает, что для повышения геометрической точности притираемых поверхностей радиус (длина) условного водила RB должен быть больше чем радиус детали гд.

Точность геометрической формы обработанной детали зависит от равномерности износа рабочей поверхности притира. Равномерный износ притира можно ожидать только в тех случаях, когда число действующих режущих зерен для всех элементарных кольцевых зон притира будет одинаковым. Эго означает, что механическая работа, затрачиваемая на изнашивание, должна быть одинаковой для различных участков рабочей поверхно-. сти притира. Для этого сумма значений ширины деталей для всех зон притира за определенное время обработки должна быть постоянной; относительная скорость перемещения притира и де-і тали должна быть постоянной и пропорциональной радиусу прк-; тира. Первое требование удовлетворяется с помощью перебега деталей относительно края притира или применения дополнительного устройства, например, правильных колец. Второе требова-

ниє при притирке с эпициклическим вращением удовлетворяется не во всех случаях. В частности, при одинаковом направлении вращения детали и притира эффективная скорость притирки будет к наружной части детали меньше, а к середине больше, чем скорость вращения притира (рис. 20). В этом случае, поскольку скорость притирки не является пропорциональной радиусу притира, рабочая поверхность притира изнашивается неравномерно. Для минимального износа отношение действительной частоты вращения притира к собственной частоте вращения должно быть минимальным.

При вибрационной притирке детали получают рабочее движение относительно поверхности притира в результате одного или двух ортогональных горизонтальных крутильных и вертикального линейного колебаний. Обрабатываемую деталь 1 помещают на притир 2 (рис. 21), жестко соединенный с валом, установленным в подшипниках скольжения на основании 4. Такая конструкция ограничивает притир только двумя степенями свободы. Со стержнями 3, наклоненными к вертикали под углом а, кинематически связан вибропривод, вызывающий колебания притира. В качестве вибропривода могут быть применены механический, пневматический, гидравлический или электромагнитный приводы. Под действием вибропривода и сил упругости стержней наряду с крутильными колебаниями вокруг своей оси притир колеблется вдоль этой оси. В результате колебаний притира масса детали т и ускорение а неравномерного движения притира создают силу инерции Рк — —та, которая направлена перпендикулярно к оси стержня. Когда проекция силы инерции Р„ на плоскость ху станет равной силе Рху, тогда деталь потеряет связь с притиром и начнет скользить по нему. А когда проекция Рг силы инерции Р„ на ось z станет равной силе тяжести G, тогда деталь оторвется от притира.

При притирке в режиме подбрасывания качество и производительность обработки резко уменьшаются [6]. Поэтому при вибрационной притирке должно быть обеспечено безотрывочное движение детали по притиру, что связано с выполнением условия

где а—угол наклона упругих стержней в вертикальной плоскости, град.; Л — амплитуда горизонтальных колебаний притира, измеренная на его периферии, мм; R — радиус притира, мм; со — частота вынужденных колебаний притира, Гц; rl

01 марта 2013

Всё о работе с притирами.

Притирка – это доводочная и отделочная операция, при которой съем металла с обрабатываемой поверхности детали производится абразивными зернами, свободно распределенными в пасте или суспензии, которая нанесена на поверхность инструмента – притира.

О самих притирах написано очень много, разными авторами и с разными целями. Приведенная ниже информация содержит краткую выборку данных от одних из лучших, на мой взгляд, авторов материала, посвященному этом непростому вопросу. Все изменения и дополнения, внесенные мной не меняют сути сказанного в использованных для написании данной статьи материалов (см. ниже), а служат лишь для логической связи всех приведенных данных и опубликованных наглядных материалов.

ОБЩИЕ ПОНЯТИЯ

Притирка это наиболее трудоемкая доводочная операция позволяет получать поверхности с отклонениями от требуемой геометрической формы на 0,1-0,3 мкм. Физико-механические свойства после доводки-притирки всегда выше, чем после тонкого шлифования. Различают ручную, полумеханическую и механическую притирку.

Ручная применяется в единичном производстве. Высококвалифицированный специалист обеспечивает точность размеров и геометрической формы обработанных поверхностей в пределах 2 мкм и шероховатость Rz=0,1-0,025 мкм. Полумеханическая притирка используется в мелкосерийном производстве. В этом случае главное движение осуществляется станком или машиной, а движение подачи – от руки. Механическая притирка предназначена для крупносерийного и массового производства.

Сущность абразивной притирки (см. рис.) заключается в том, что абразивные зерна 1, находясь между обрабатываемой поверхностью 3 и притиром 2, вдавливаются в поверхность последнего, т.к. он изготовлен из более мягкого материала, чем деталь, и шаржируется в нем. При взаимном перемещении детали и притира закрепленные в нем абразивные зерна снимают тончайшие стружки 4 с обрабатываемой поверхности.

Эффективность технологического процесса притирки зависит от многих факторов, но главным из них является правильный выбор паст и суспензий, а также материала и формы притиров.

Популярную алмазную пасту или эльборовую целесообразно применять в тех случаях, когда точность размеров обрабатываемых деталей должна соответствовать 5-му и 6-му квалитетам (степень точности), а шероховатость поверхности Rz=0,05-0,025 мкм. Необходимую зернистость пасты для достижения заданной шероховатости поверхности можно выбрать только ориентировочно:

Форма рабочей поверхности притира, как правило, должна соответствовать форме обрабатываемой поверхности, поэтому точность последней зависит от точности поверхности притира. Притиры изготавливаются из стали, чугуна, меди, бронзы, стекла, твердых и вязких пород дерева. Наиболее распространены притиры из серого чугуна.

Стальные притиры по сравнению с чугунными имеют более высокую износостойкость и прочность и более низкую шаржируемость. Они применяются при доводке эльборовыми и алмазными пастами. Особенно эффективно использование сталей для изготовления тонких и длинных притиров.

Для тонкой доводки-притирки лучшим инструментом является притир из стекла. Малый износ стеклянного притира под воздействием химико-механических паст (например, ГОИ) имеет важное значение не только для сохранения точности инструмента, но и для повышения производительности процесса. Паста воздействует преимущественно на обрабатываемую поверхность, что, естественно приводит к ее экономии и увеличению удельного съема металла. Высокая износостойкость является главным достоинством стеклянных притиров, которые практически мало деформируются с течением времени.

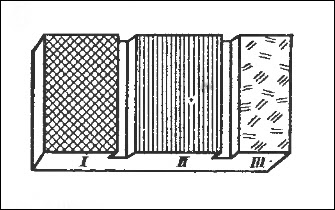

ВЫРАВНИВАНИЕ ПРИТИРОВ ПО МЕТОДУ ТРЁХ ПЛИТ

Поверхность доводочных плит-притиров должна быть высокой точности. Допустимые отклонения от плоскостности плит размерами составляют от 4 до 1 мкм. Распространены доводочные плиты, рабочая поверхность которых разделена на три участка, где участок 1 предназначен для предварительной, 2 – для чистовой и 3 - для окончательной доводки.

По мере износа рабочих поверхностей плиты притиров перешлифовывают и притирают по методу трех плит. Для этого необходимо иметь в одном комплекте три плиты-притира, которые притирают последовательно. Вначале – плиты с одинаковой формой поверхности.

Плиту I укрепляют на столе, наносят на нее микропорошок М14 с керосином и растирают по всей поверхности тряпкой (см. рис). Затем на эту плиту накладывают рабочей поверхностью плиту II и перемещают ее возвратно-поступательными движениями во всех направлениях, время от времени поворачивая на 180 градусов.

Притирку повторяют до тех пор, пока впадины на поверхностях обеих плит не будут устранены. Затем берут плиту III и притирают ее с плитой I. После притирки последней ее снимают и на стол устанавливают плиту II, по которой таким же способом притирают плиты III и I. Потом на столе закрепляют плиту III и по ней притирают сначала плиту II, а потом плиту I. Номера переходов метода трех плит см. на рис. ниже:

Если в течении полного цикла правки требуемая точность (плоскостность) притиров не обеспечивается, то его следует повторить, но уже с микропорошком М5. Подготовленные таким образом плиты предназначены: I – для предварительной доводки деталей; II – для окончательной доводки и шаржирования длит для доводки концевых мер длины; III - только для шаржирования чистовой плиты, для доводки концевых мер.

При этом методе правки отклонение геометрической формы притира составляет 2-3 мкм. Полученные поверхности контролируют лекальной линейкой. Если требуемая шероховатость и геометрическая форма обеспечены, то линейку на рабочей поверхности притира можно повернуть, лишь приложив усилие.

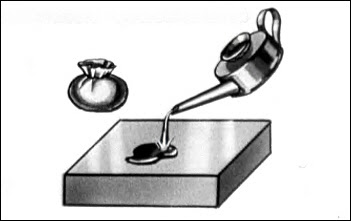

ШАРЖИРОВАНИЕ ПРИТИРОВ

После выравнивания притирочных плит, при необходимости, следует их шаржирование, т.е. втирание в их рабочую поверхность зерен абразива с целью придать этой поверхности режущие свойства. Шаржирование производится нужным микропорошком, смешанным с бензином. Каждая из трех притирочных плит шаржируется разным порошком.

Шаржирование ведется следующим образом. При шаржировании плит для окончательной и чистовой доводки используются микропорошки М5, М3 и при необходимости 2. После завершения шаржирования подготавливаемые плиты-притиры должны иметь гладкую, блестящую поверхность.

При шаржировании первой подготовляемой плиты на притирочную плиту наносят небольшой слой стеарина, затем наливают смесь абразивного порошка с бензином, которую растирают по плите до полного испарения бензина. После этого наливают 4-5 капель керосина и производят смешивание керосина с абразивом. Готовую смесь равномерно распределяют по всей поверхности плиты.

Когда вся описанная подготовка сделана, накладывают обрабатываемую плиту на притирочную и притирают ее до тех пор, пока рабочая поверхность притирочной плиты не приобретет режущих свойств.

Шаржирование второй доводочной плиты производится так же, как и шаржирование первой, меняется только состав смазки: уменьшается количество стеарина, керосина наливается не больше 3-4 капель.

Приемы шаржирования третьей плиты, предназначенной для окончательной доводки, остаются теми же, только стеарина и керосина дают еще меньше, чем при шаржировании второй плиты. Керосина достаточно дать 2-3 капли.

В процессе шаржирования должна сохраняться плоскостности, достигнутая в результате выравнивания и притирки плит.

ВИДЫ И СПОСОБЫ ПРИТИРКИ

Различают два вида притирки: свободным абразивом (пастами, суспензиями и связанным абразивом) и закрепленным абразивом (брусками, кругами, шаржированными притирами). Первая нашла наибольше распространение, хотя этот процесс и не лишен недостатков, главный из которых – интенсивное шаржирование обрабатываемых поверхностей абразивными зернами, что сказывается на износостойкости сопрягаемых деталей.

Притирка закрепленным абразивом – более прогрессивный вид обработки. Она обеспечивает достаточно стабильные показатели по производительности и по качеству получаемых поверхностей, т.к. интенсивность их шаржирования резко уменьшается.

Шаржированные притиры применяют на операциях окончательной доводки в сочетании с микропорошками зернистостью М7-М1. Такой метод используется при обработке концевых мер, эталонов и т.д.

Прогрессивный и высокопроизводительный способ обработки – доводка алмазными, эльборовыми либо абразивными притирами. Абразивные притиры представляют собой круги на керамической связке и предназначены для доводки плоскостей. Такие круги работаю торцами.

Доводка на притире состоит из нескольких последовательно выполняемых операций, число которых зависит от требований к точности и шероховатости поверхности. Производительность и эффективность доводки зависят не только от материала и зернистости паст, но и от основных параметров режима процесса: величины давления притира на деталь в месте их контакта, скорости рабочего движения и времени доводки.

При доводке деталей из закаленных сталей оптимальное значение давления составляет на предварительных операциях 0,1-0,2 МПа (1-2 кг/см2). При доводке деталей из незакаленной стали, цветных металлов и сплавов давление рекомендуется уменьшить до 0,02-0,03 МПа (0,2-0,3 кг/см2).

Процесс доводки осуществляется как с постоянным, так и с переменным давлением. Вначале для интенсивного съема материала обработку производят с бОльшим давлением, а в конце операции его уменьшают для получения заданной шероховатости поверхности. При доводке шаржированными притирами, когда происходит затупление абразивных зерен, давление следует повышать для поддержания производительности процесса.

С увеличением скорости рабочего движения скорость обработки возрастает прямо пропорционально. При обработке с использованием абразивной суспензии увеличение скорости снижает производительность процесса вследствие большой центробежной силы, которая стремится отбросить суспензию от центра притира.

Ручную доводку-притирку производят на прямоугольных чугунных или стеклянных плоских притирах размерами 300х300 мм. Качество обработки зависит от квалификации рабочего. Опытный доводчик может обеспечить шероховатость поверхности Rz=0,023-0,05 мкм и точность размеров выше 5-го квалитета.

Качество окончательной отделки в значительной степени зависит от пути перемещения обрабатываемой поверхности относительно притира. Здесь существует одно очень важное основное требование: неповторимость следов одних и тех же абразивных зерен. При ручной односторонней доводке плоских поверхностей с перемещением детали по закрепленному притиру необходимое качество обработки достигается благодаря непрерывному возвратно-поступательному и незначительному перемещению доводимой детали и периодическому повороту ее на 180 градусов.

Читайте также: