Пресс штамп своими руками

Добавил пользователь Skiper Обновлено: 19.09.2024

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

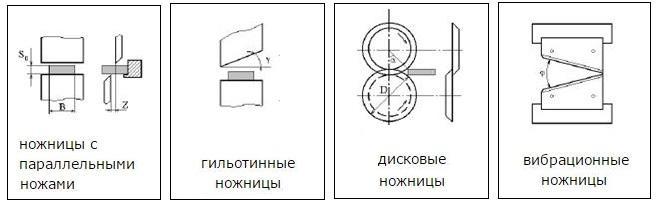

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

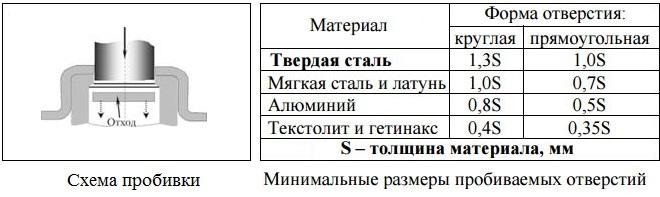

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

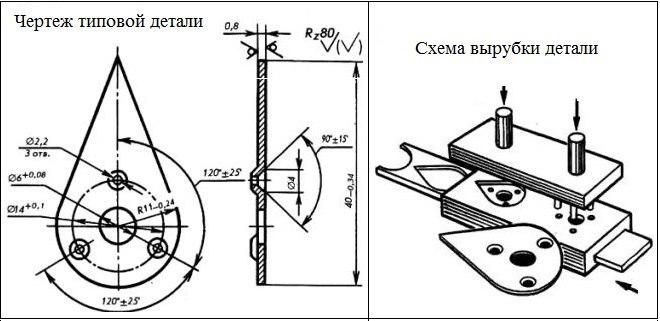

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

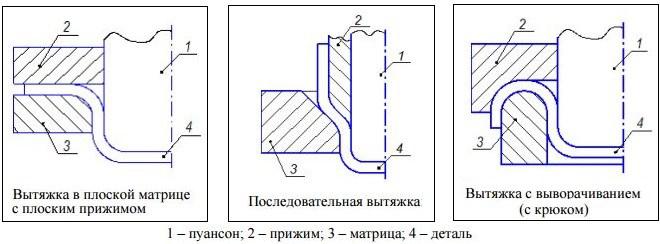

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Гибка

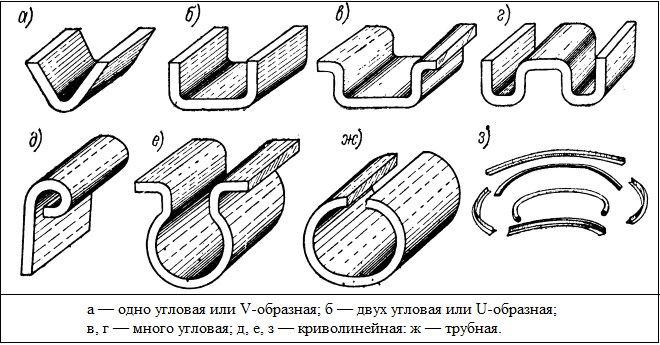

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

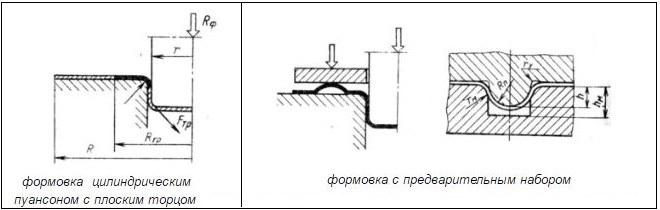

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

- при необходимости эскиз корректируется, и уточняются размеры штампа;

- обозначаются места расположения отверстий и их размеры, которые затем будут нанесены на поверхность штампа;

- после окончательного согласования чертежей приступают к изготовлению самого штампа.

Современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью при помощи компьютерных технологических программ.

Здравсвуйте. Делаю магниты. До сих пор приходилось обходится прямоугольной формой, сейчас нашел производителя штанцформ.

Если какой либо ручной пресс или другое недорогое решения для вырубки. Ходить на сторону не интересно, тиражи не большие, но достаточно постоянные. Покупать дорогой пресс нет смысла

Спасибо

Поищи обжимной переплетный пресс. Или закажи слесарям.

Я встречал оригинальную приспособу. Берется тележка, которая поднимает 2т., нагружается под завязку, поднимается груз, под нее подкладывается приспособа для вырубки и на нее опускается груз. Рубит на ура. Дешево и сердито

У меня такае же проблема.

Делаем бумажные вымпела. Бывает по 1000 в день. Сейчас режем сабельным резаком (ideal). Резак ломается раз в полгода (то ножи затупятся (но это не проблема), то прижим сломается, то еще что-нибудь). Давно приглядываюсь к штанцформам. Есть задумки (например, что-то типа ручного отжима от старых стиральных машин), но надо найти конструктора все просчитать (а это уже проблема).

Чтоб не изобретать велсипед облазил и-нет, но ничего не нашел.

Помогите кто может. Кто может помо

У меня знакомы их украины рассказывал, что в конторах победнее народ

молотком дубасит.

Но хотелось бы как то этот процесс облагородить, не опускаться до уровня молотка.

Подобные методы проходили. Купили даже пресс ручной советский 2-х тонный. Думали будет нам счастье. Пресс был хорош, даже тиснение на нем делали — после часа настройки получалось вполне сносно. Но пришлось его бросить в связи с переездом на другое место и потому, что больше 10 х 10 см. вырубить качественно на нем не возможно. Время уходило уйма — все же делается вручную! И весил он столько же, сколько и выжимал. Пришел к выводу — лучше профессионалов никто не сделает. Сейчас отдаем заказы в контору, которая профессионально занимается вырубкой. Качество — супер, головняков никаких. Получается реально дешевле, чем иметь пресс, площадь под него и человека работающего на нем. Ведь в данной работе самое дорогое — штамп.

А к чему такие муки творчества? Купить тигель, ПТ-4 или что еще луше БПП-75. Б/у-шные такие стоят примеро 500 уе. Деньги-то не большие (относительно) а отбить такое микровложение можно на высечке очень даже быстро. Высекают до третьего формата. Очень даже качественно. Правда в таком случае качество высечки на прямую зависти от качества исполнения штанц-ножа.

И еще. Возможность высеч то или иное изделие оцениватся не размерами изделия, типа 10*10см, а длиной ножей. Биговальных, рицовочных или высечных, используемых в данном ноже. У каждого пресса есть свой предел — несколько тонн. Или сот кг. Вот от этого и нужно исходить — потянет или нет длину линеек вашего штампа.

А про высекать молотком — это круто!! Ну, было одно время, уж совсем в кризисные времена высекали прижимом резальной машины…. Но не молотком.

PS. ИМХО, обжимной пресс не потянет. Пробовали.

А насколько реально использовать для высечки из картона 300г/м корейский ручной пресс TC — 800 T (давл. 2000кг)? Т.е. что его можно использовать — это вроде бы известно, но какой макс. размер можно высечь? Ни кто не работал с этой штукой?

А как ввобще расчитать необходимое усилие ?

Есть ведь где-нибудь расчетные коэфициенты для разных типов материалов, например, бумага 200 гр. — 10 кг/см. ножа (цифра от фонаря). Допустим мне надо вырубить следующее: бумага 200 гр. ламинат 125мк. с двух сторон, длина реза (ножа) 30-40 см. Мне можен дунуть достаточно и все вырубится.

SeYV сказал:

>

> А как ввобще расчитать необходимое усилие ?

> Есть ведь где-нибудь расчетные коэфициенты для разных типов

> материалов, например, бумага 200 гр. — 10 кг/см. ножа (цифра

> от фонаря). Допустим мне надо вырубить следующее: бумага 200

> гр. ламинат 125мк. с двух сторон, длина реза (ножа) 30-40

> см. Мне можен дунуть достаточно и все вырубится.

Ну это смотря с каким усилием дунуть…)

Честно говоря когда-то все эти значения (нагрузка на метр линеек) помнил, да со временем от ненужности этих цифр в ежедневной практике забыл. Мы поступаем следующим образом: у нас есть очень хороший подрядчик, который изготавливает нам штанц формы. Мы присылаем ему макет ножа, сообщаем, на каком пресе он предполагается использоваться — у нас их четыре, три первого и один второго форматов — и заказчик нам все проверяет и изготавливает.

Обратитесь в нормальную фирму, производящюю штанц ножи. Думаю, они вас более подробно проконсультируют.

Наверное я не совсем правильно объяснил, что мне нужно. Заказы как правило небольшие, в приделах 100 штук из винилового магнита, толщина его меньше 1 мм. режется и ножом и ножницами элементарно.

На а4 помещается от 4 до 8 таких наклеек, причем мне не обязательно высекать сразу весь лист, можно каждую наклейку поотдельности.

500 $ мне не жалко, но вот хотелось бы, что бы оборудование было не слишком габаритное, площадь у меня маленькая, я к примеру так и не нашел, какие габариты у ПТ 4

Идешь в фирму торгующую швейным оборудованием покупаешь ручной ударный пресс (молоток XXI века). К нему, там же, продаются насадки разного диаметра для вырубки из кожи . Думаю магнитный финил возьмет. Этим прессом я рублю пятаки для медалей из люминия (d25,38,50) для сублимации (правда насадки заказал на заводе) на нем же закатываю значки, на нем же и брелоки GAMAX. Раньше от стоил 4000 руб. сейчас где-то 6000 р. В принципе под него пожно сделать маленькие штанцформы.

А магниты я режу на CO-лазере, сам понимаешь хоть буквой зю.

Пресс ТС 800 может, но не предназначен для вырубки. Если вырубать, то неболшой формат. Для мягких сортов бумаг (хромолюкс) не более А5.

Для рубки магнитного винила подходит ОТЛИЧНО.

Как же на нем можно закатывать значки если он лупит как молоток?

Сила удара регулируется.

А с помощью высокотехнологичного приспособления в виде обрезка трубы ~d30мм длинной где-то 8 см. удара вообще нет.

Хотя конечно, для закатки значков лучше использовать безударный пресс.

кто небудь может мне посоветовать что лучше всего использовать для вырезки формы на коже к примеру листка, цветка и в этом роде! ?

Штанц-нож. Штамп, выполненный из ленточных стальных ножей, в пропиленной фанере. Делается практически любой сложности контура. Но в нормальных, специализированных фирмах.

Простая кожа 5мм это нормально. вот как раз на столе вырубка валяется — кожаный магнит подарили

Если мелочи совсем нет, то штанцформой, а рубить найди пресс обувной. Если есть мелочевка, то лазером, но запах мягко говоря неприятный, причем изделие потом тоже долго пахнет.

Кожу 5 мм лазером ? Достаточно сомнительное занятие. Врят-ли получиться. Вернее порезать получиться, но кожа по краям силно обуглиться. И проходов делать придется не меряно.

Стандартная штанцформа то же не потянет.

У обувщиков и швейников есть ножи из них делают вырубные штампы для вырубки кожи и ткани. Но обнозначно без мелких деталей, т.к. сами ножи толщиной 2-3 мм. А ими можно уже и молотком, можно и пресса купить — это уже к продавцам швейного оборудования.

Юрий, у меня кожа одно из направлений. Китайский гравер за 4-5 проходов чепрак прорезает, чернеет — да, но чепрак в основном или черный или темно коричневый, так что срез смотрится нормально.

Формой, т.к. изделие маленькое и периметр ножей небольшой рубить можно, у нас идет один из постоянных тиражей вырубаем окошко размером примерно 5х15 см., рубим на тигеле, обычной штанцформой.

Скорняки и обувщики рубят штампом очень похожим на проходной, типа как кольеретки вырубают, но у них один штамп на десятки тысяч изделий, а тут как понимаю такой задачи нет.

не знаю, я когда кожу лазером резал у меня край не то что темнел, он обугливался, и долго потом пачкался, причем чем толще кожа дем больше

Посмптрите валковый пресс.

Есть разные от 30см шириной.

У нас Grandmark, но он весь игрушечный какой-то. Есть польские и китайские чугунные — те классные. На последнем полиграфинтере чуть не купил — кончились.

Самый большой тираж магнитов 24000 (1000 листов SRA3) клеили на винил 4 дня, вырубал один человек 3 дня.

Для валковых не важна длина ножей т.к. он давит одновременно на маленькую площадь. 24 круглых магнита на лист — примерно 4,5метра ножей.

Нам подогнали на пробу Новосибирский, у него ширина валов 110 см., если покупать стоит вроде где-то 100 т.р. так же как китай на А3

В Новосибирске вроде еще на 60 см делают.

Рубить на нем нормально получается, коробки из гофры то же хорошо, а вот папки чё-то не получаются, проблемы с биговкой, то недодавливает, то передавливает.

Валковый пресс для биговки на тонких картонах однослойных не предназначен. Только микро-, гофрокартон.

Биг возможен на тигельном или стопцилиндре.

Приобретите тигель, впринципе любой, он рубит и бигует всё. но вот с кожей 5 мм у меня сомнения есть. вырубить он её вырубит, но не факт, что она в штанц-форме не застрянет. поэтому пресс с ручной подачей нужен. стоп-цилиндр не подойдёт. у БПП-75, усилие максимальное на давление порядка 60 т,

Прочёл ещё раз, какая задача стоит. А то уже за картон пошла речь, что и увело в сторону.

Кожа-значит пресс для обувной промышленности.

У них штанцформа по цене в 4 раза дешевле, недавно сделал штанц за 1850 р. простенький. Обувщики сделали это же за 450 р.

Их штанц удобней-не нужен верный угол (совмещение через ножи, т.к фанеры нет), смещаться не будет и рвать кожу, что обычно бывает на валковом.

А на стопцилиндре усилие такое-же, как и на валковом, минимальное. Это так, для справки. Все пробовал, кроме тигеля-хватило чужого опыта.

Но везде-тигель, валковый, стопцилиндр-нужен верный угол, проблемы с не прорубкой по контуру. Стопцил. к тому же захватывает изделие и оборачивает во круг цилиндра, что вообще не подойдет. Да и настроить его посложней, чем тигель, валковый проще, но он будет при рубке как бы сталкивать на ножах изделие, что для гофры не страшно.

Оптимально по отсутствии настройки на вырубку, размерам пресса, его веса и цене б.у.-обувной пресс

купите BIG SHOT А3 формата для скрапбукинга за 12 тысяч рублей и не заморачивайтесь! а на Ebay можно на аукционе выиграть его и за 100 долларов, только за достаку и растаможку заплатите столько же, но всё дешевле чем кулибинские методы. к нему подходят штанцформы всех производителей. имеет огромное количество родных форм стоимостью не дороже 20 долларов за штуку, можно марбах заказывать, тоже подходят. размер не большой, чуть шире и длиннее А3 листа и в высоту 25 см всего. крути себе за ручку и всё. а вы блин тележки, молотки. рукодельницы домой себе эти приспособы покупают на ровне с пылесосом и миксером, а вы бизнес делать можете на нём!…..

ХэндМэйд наступает на пятки

Vika,

Вы очень глубоко заблуждаетесь. Неужели Вы думаете что так всё просто .

Я не продаю оборудование, но с декорщиками дело имею и большую часть продукции изначально заказывают именно у нас — полиграфистов.

По шелкографии видно, что даже понятия не имеете о возможностях данного вида печати. Зачем так много строчить только на эмоциях ?

Тиражи по 100-500 шт — это для нас маленькие — гонятся тысячами и более, при том результат отработан и гарантирован. И поверьте — никакие штампы не заменят эти возможности — метод нанесения совершенно другой, как и результат

Мы берём обьёмами — тиражами. С нейлартом знаком в нескольких направлениях — наклейки и переводки заказывают по 50 -100 тыс штук. Да по 5-10 руб, потом продают в розницу по 100. Но не в этом суть — суть в обороте. Быстрее провернуть заложеные средства.

А по технике — Вы выше предложили — она не выдержит типичных обьёмов , сломается просто, да и производительность не та.

По фасовке согласен. Те же самые глиттера в косметике стоят заоблачных денег, хотя если брать оптом и тупо фасовать по 5-20 грамм, даже на опте и макс скидках можно заработать. Мне это всё знакомо, но розница и тиражи — это разные вещи…..

Я вам тоже могу привести кучу примеров, но надо ли ? Кто-то продаёт поштучно и пыхтит пол дня, а кто-то вагонами и это делается круглосуточно — вот в чём разница. И тот кто делает вагонами, нуждается в конкретном оборудовании, которое будет работать не месяц, и не год, перерабатывая данные обьёмы ))) Вот, в большинстве случаев такие и сидят тут, на форуме

А что касается псевдо шелкографии… технология проста до умопомрачения! из полимера для резиновых печатей создаётся штамп (технологию изготовления печати в ютубе можно найти) полимеризуется в лампе для ногтевого сервиса. цена лампы в рознице 600 рублей(самая простая) в отличии от экспонирующей камеры в полиграфии цена которой зашкаливает за 30 тыс рублей-хорошая, и 12 тысяч по проще… за тем наносится на штамп липкий клей, переносится на носитель (бумага, клеёнка, и т д.) засыпается пудрой для тиснения, сушится феном и эффект получается глянцевый, выпуклый, и очень, подчеркиваю ОЧЕНЬ четкий! в отличии от шелкографии по правилам…, где порой кривые руки шелкографиста размазывают буквы так, что ни глянца ни четкости ни выпуклости не получишь ни при каких обстоятельствах. между прочим хорошего шелкографа нужно еще по искать! второй способ псевдошелкографии можно использовать такой… без штампа, просто на струйном принтере распечатывается рисунок на бумажном носителе, за тем пока не высох, также засыпается пудрой, стряхивается, сушится феном и вуаля. (только действовать нужно оперативно, так как краска от принтера оч. быстро высыхает. этот способ хорош для тачкавера и пленки) выбирать пытливым натурам… мне нравится использовать первый способ больше.

Гидравлический пресс применяется для получения высокого давления. Он используется во многих автомастерских для прессования различных валов, подшипников и шестеренок. Домашние мастера применяют его для штамповки деталей из пластика, резины или металлы. Если в вашей мастерской его еще нет, то вы можете попробовать сделать пресс своими руками.

Читайте в статье

Назначение и функции пресса: области применения устройства

Пресс имеет широкое применение. Иногда это необходимый предмет в мастерской или в гараже. Небольшое устройство часто применяется при ремонте автомобилей. Можно использовать пресс для сайлентблоков, а также для выпрессовки подшипников.

Такое оборудование применяется для создания брикетов из отходов, при склеивании двух поверхностей, а также для сгибания деталей из металла. При этом заводские приборы могут быть многим не по карману. Если вы решите сделать такое устройство своими руками, то его легко можно адаптировать к определенным задачам.

Принцип гидравлики позволяет сильно облегчить жизнь. Благодаря простому механизму эффективно работает разное оборудование.

Самодельная установка применяется для работы в гараже и мастерской

Итак, рассмотрим подробнее для чего необходимо подобное устройство:

- выпрессовка разных подшипников, то применяется в маленьких автомастерских;

- сгибание метизов разнообразной формы;

- обеспечение давления для склеивания двух элементов;

- монтаж заклепок.

Попробуйте изготовить пресс своими руками в гараж. Такое устройство используется для выпрессовки и запрессовки всевозможных деталей. При этом оборудование производит огромный спектр работ по ремонту, обслуживанию и профилактике.

Простой вариант для гаража

Давайте рассмотрим некоторые варианты:

- даже маленькому автосервису необходим гидропресс, который можно приобрести или сделать своими силами. Чтобы сделать такой агрегат нужно определиться с установкой манометра, массой, размерами и показателями поршня. Прежде чем разрабатывать пресс нужно учитывать модели автомобилей. Простая конструкция не подойдет для крупных машин;

- для мастерской и дома часто необходим пресс для макулатуры. При большом скоплении бумаги, ее требуется утилизировать. Такая конструкция имеет средний показатель мощности и может работать от электрической сети. С помощью небольшого аппарата можно убирать значительное количество макулатуры;

- полезен и пресс для картона, с помощью которого можно прессовать бутылки из пластика и жестяные банки. При самостоятельном монтаже аппарата нужно учитывать параметры поршня, станины, габариты оборудования и вес. В таком устройстве используется готовый или ручной гидравлический насос;

- пресс для опилок применяется для создания брикетов. Полученные брикеты применяются для отопления частных домов. Такой прибор состоит из стола, силового каркаса, основания и привода. Для ручного механизма часто применяется домкрат, а для механической конструкции подходит электромотор;

- самодельный пресс подборщик для сена представляет собой специальный короб, который устанавливается на рамную конструкцию из бруса. Такие рамы могут делаться из металлического профиля. Конструкция делается в виде короба, но без верхней части. Понадобятся некоторые материалы для изготовления пресса для сена своими руками. Чертежи с размерами облегчат задачу. Стоит использовать уголки, рейки из металла и обработанные доски.

Подборщик в работе

Чтобы сделать аппарат для сена необходимо соединить доски с помощью металлических уголков. После этого короб оббивается рейками. Это придаст прочности изделию. Затем нужно перейти к калитке или дверце, которая фиксируется на петли.

Для сборки понадобится элемент для крепления к лобовине, база для монтажа всех узлов, ходовая деталь и транспортный подборщик. Также понадобится специальная камера с коробкой передач и с сеном. Аппарат подборщик рулонного типа применяется для осуществления одного цикла упаковки и сборки соломы или сена.

При этом делается подборка высушенного сена в поле, а также прессование подборок. Затем из полотен формируются рулоны. Такой процесс отличается тюкование без деформации растительности. Заводские подборщики имеют достаточно сложное устройство, которое редко получается сделать в домашних условиях.

Агрегаты для макулатуры применяются в пунктах, которые занимаются приемкой разного вторичного сырья. Такой агрегат отличается повышенным давлением примерно в 15-50 тонн, что помогает сделать тюки небольших размеров. Для их погрузки можно применять какие-либо манипуляторы. Большой мощностью обладают и прессы для топливных брикетов.

Подобную конструкцию можно сделать двух видов:

- механический вариант представляет упрощенную конструкцию с небольшой мощностью. При этом сила может достигать одной тонны;

- к более мощным относится самодельный гидравлический аппарат, мощность которого может быть до 4 тонн.

Аналогичным образом происходит и изготовление пресса для пластиковых бутылок.

Конструкция пресса: особенности существующих устройств

Для создания значительного усилия на определенной площади применяется конструкция гидравлического пресса, купить такой агрегат можно в специализированных магазинах. Такой аппарат представляет собой эффективное и простое устройство.

Устройство гидравлического пресса

Если вы решили сделать такую конструкцию по чертежам, то необходимо разбираться из чего она состоит:

- нижняя часть или основание необходима для устойчивости конструкции. Она выглядит, как платформа и делается из массивного металлопроката. Для этого подойдут уголки из металла и швеллера;

- стойки представляют собой вертикальные части конструкции. Высота элементов рассчитывается как сумма длины его штока, высоты домкрата и толщины неподвижного упора. Стойки выполняются из стальных уголков, приваренных к основанию;

- неподвижный упор фиксируется в верхней части стоек. Чтобы его сделать применяется такой же уголок, как и у стоек;

- домкрат позволяет развить необходимое усилие. Этот элемент крепится к подвижному упору. Он приводится в движение при помощи электропривода или ручного управления;

- подвижной упор оказывает основное давление на механизм. Может выполняться из уголков или полосок стали;

- возвратное устройство применяется для передвижения подвижного упора в обычное положение. При этом используются пружины, степень и длина растяжения, которых рассчитывается в зависимости от параметров пресса.

Как сделать несложную конструкцию можно посмотреть на видео ниже:

Вакуумный пресс

При изготовлении вакуумного пресса своими руками, стоит учитывать, что устройство состоит из термомодуля, стола и вакуумной камеры. При этом последний элемент часто имеет форму прямоугольника и делается из жесткого материла.

У такой конструкции есть некоторые особенности:

- аппарат имеет только ручное управление;

- для работы применяются доступные материалы;

- скорость работы не должна уступать заводским аналогам.

Вакуумная конструкция собирается из таких деталей:

- станина делается из рельсы для термомодуля и профилированной трубы. Для работы понадобится сварочный аппарат и электродрель;

- вакуумный стол делается из прижимной рамы, зажимов и ванны;

- также необходим и водокольцевой насос.

По аналогии производится и термовакуумный пресс.

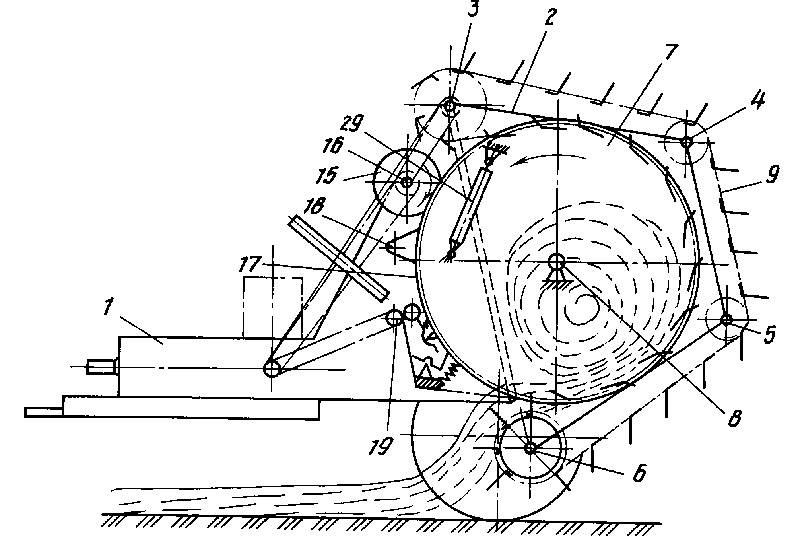

Пресс подборщик

Такой аппарат, как пресс подборщик устанавливается как прицепной механизм для мотоблоков. Его используют на маленьких фермерских полях и на крупных сельскохозяйственных угодьях. После того, как зеленая масса срезается косилкой, данное устройство занимается ее обработкой. При этом формируются валики из стеблей, а после этого с помощью агрегата получаются прессованные тюки.

Вот достоинства от использования такого агрегата:

- сокращается время сушки, и уменьшаются потери сена;

- в несколько раз снижаются трудозатраты;

- повышается качество сена при хранении;

- возможна самостоятельная регулировка навесного устройства.

На схеме показан вариант рулонного оборудования

Самым распространенным вариантом является рулонный механизм. Пружинные зубья позволяют собирать массу травы. После этого каждая порция скручивается в тюки. Минитрактор при помощи такого пресса может загружать до 20 тонн соломы за 20 дней. Рулонные конструкции имеют небольшие габариты.

Валковый пресстюковой разновидности делают брикеты в форме прямоугольника. Трава в валках подхватывается зубьями и отправляется в отсек для прессования. Габариты могут регулироваться техникой. Тюки прочно упаковываются и обвязываются шпагатом. После этого блок выбрасывается на поле.

Можно сделать и самодельный вариант из ходового бруса и пиломатериалов. При этом делается большой короб из досок и используется горизонтальный способ для загрузки сена. В качестве пресса применяется реечный или винтовой домкрат. При помощи такого приспособления можно вязать тюки из соломы и прессовать их.

Настольный механический пресс

Настольный пресс может работать как на автоматической, так и на ручной тяге. Такое оборудование часто выполняется из прочной стали.

С помощью ручного пресса обрабатываются:

- полимеры и пластмассы;

- картон и поролон;

- всевозможные металлы;

- резина и кожа.

Компактный настольный аппарат

С помощью механического пресса производится выпрессовка подшипников и втулок, штамповка, а также высечки небольших изделий. Такой агрегат позволяет экономить время на изготовление деталей.

Устройство гидравлического ручного аппарата производит усилие с помощью штока гидроцилиндра. В этом элементе находится жидкость, которая сжимается под напором. Агрегат используется для сжатия, деформации и соединения деталей.

Дыропробивной вариант применяется для штамповки отверстий в листах разных материалов. Ручные механические аппараты необходимы для опрессовывания трубчатых гильз и кабеля.

Вибропресс

Вибропресс позволяет уменьшить время проведения строительных работ, а также уменьшить их стоимость. Устройство аппарата предполагает наличие трех приводов: гидравлического, механического и пневматического. В основе работы агрегата лежит технология вибпрессования.

Даже при наличии инструкции и необходимых чертежей создание вибропресса своими руками может не получиться. Такое может произойти из-за неправильных расчетов, неточной наладки и низкой производительности.

Пресс с электрическим приводом

Гидравлический пресс с электроприводом имеет простое устройство. Чаще всего она состоит из толстого уголка и швеллера. Все элементы соединяются толстыми болтами.

Особое внимание стоит уделить каркасу станка, так как он будет подвергаться значительным механическим нагрузкам. При этом достаточной должна быть толщина металла.

Такое устройство часто применяется на производстве и в промышленности. Усилие выполняется при помощи работы электродвигателя. Применение такого механизма помогает уменьшить время проведения множества технологических процессов.

Установка с электрическим приводом

Устройство гидравлического пресса для гаража: основные характеристики

Как сделать гидравлический пресс иногда нужно знать, чтобы сделать такой агрегат для своего гаража. При этом практичные конструкции можно сделать из подручного сырья. Для гаражного агрегата потребуется ручной привод, а также гидравлический насос. Необходимо определиться с типом установки: настольная она будет или напольная. Пригодится и чертеж с размерами.

Для производства гидравлического пресса, важно определиться с вариантом модели. Вот такие они могут быть:

- сложная гидравлическая конструкция требует специализированной техники и времени на работу;

- ручной механизм можно сделать самостоятельно;

- стандартная шиномонтажная конструкция является двухскоростной и имеет ручной насос. Поршень является мобильным;

- напольная модель оборудована клапаном от перегрузок и ручным приводом насоса.

Самодельная установка для гаража

Для самостоятельного изготовления понадобится крепеж, инструмент для резки и аппарат для сварки. Достоинством гаражной сборки станет возможность контролировать каждый этап монтажных работ.

Важно определиться с типом конструкции. Горизонтальные устройства используют для гибки, правки и рубки отдельных элементов. А вертикальное оборудование требуется для распрессовки и запрессовки деталей. Гидравлическая установка применяется для утилизации отходов. При этом выполняется прессование макулатуры, пластиковых отходов и гофрокартона.

Также устройства могут быть настольными или напольными. При этом настольный механизм можно установить на верстаке. Прессы отличаются грузоподъемностью.

Напольные конструкции обладают широким диапазоном регулировки рабочего стола. Такой вариант может иметь грузоподъемность до 20 тонн. С их помощью производится разборка и сборка узлов.

Существуют и специальные правила безопасности для работы на таком оборудовании:

- для работы следует работать в одежде без деталей, которые могут попасть под пресс. Важно защитить волосы от такого попадания;

- для глаз применяются специальные очки;

- в рабочей зоне не должно быть детей и посторонних;

- детали кладутся по центру пресса;

- для домкратов используются только масла высокого качества.

Важным приводом является гидронасос с ручным управлением. Он способен выполнять возвратно – поступательные движения в рабочей части. Гидроцилиндры могут быть плунжерными и поршневыми. Во многом это зависит от качества используемой жидкости.

Чтобы сделать простой агрегат для гаража понадобится бутылочный домкрат. Для мастерской небольших размеров можно выбрать механизм, который способен создавать усилие до 10 тонн. Это позволит уменьшить размеры устройства. Также потребуется сварочный агрегат, ножовка, болгарка и диски для резки металла.

Перед сборкой важно выбрать только хороший домкрат и сделать прочное основание для него. Такой пресс состоит из гидронасоса, манометра, рамы со станиной и гидроцилиндра. В некоторых конструкциях цилиндр и насос могут быть замещены домкратом.

Ручной пресс имеет такие преимущества:

- простота устройства;

- отсутствие предохранительных механизмов;

- расположение рабочего стола не влияет на рабочее усилие конструкции;

- существует возможность регулировки длины и высоты рабочего хода.

К минусам стоит отнести незначительную скорость рабочей поверхности.

Прессовый агрегат считается одной из полезнейших вещей в домашнем хозяйстве. Он позволяет производить сжатие предметов, меняя их форму или вытесняя из них жидкость. Помимо того, с его помощью могут переноситься тяжёлые грузы.

Однако вы можете не покупать данную конструкцию на строительном рынке, а смастерить её из простого домкрата.

Содержание

Область применения и принцип работы

Качество и технические параметры пресса собственной работы не уступают моделям заводского изготовления. Поэтому, если у вас есть желание сэкономить семейный бюджет, займитесь созданием подобного приспособления своими руками.

А если вы рассмотрите фото лучших идей, как сделать пресс, то придёте к выводу, что проще всего смастерить его из домкрата.

Использовать подобный, изготовленный собственноручно, агрегат можно для таких нужд, как:

- штамповка и выгибание разного рода предметов;

- ковка деталей из металла;

- выдавливание стальных профилей;

- пакетирование деревянных, пластиковых и металлических изделий.

Принцип работы конструкции пресса из домкрата обусловлен гидростатическими законами. А заключается он в том, что давление на один определённый участок заготовки способствует повышению коэффициента полезного действия в другом

Собственноручное создание прессовой установки

Сегодня чертежи и размеры для собственноручного изготовления пресса можно взять из Интернета. Причём вариантов существует масса.

И все они гарантируют, что отличия между самодельным оборудованием и агрегатом, выпущенном на заводе, будут отсутствовать.

Вначале разберём достоинства пресса из домкрата своими руками пошагово:

- экономия денег;

- хорошее качество;

- возможность модифицировать в будущем;

- удобство эксплуатации.

Требуемый инструментарий

Что нужно, чтобы сделать пресс из домкрата? Его сборка не представляет собой ничего сложного. Главное, заранее озаботиться тем, чтобы все нужные инструменты были в наличии.

- Инверторный аппарат.

- Много электродов.

- Шлифовальный аппарат.

- Молоток.

- Болгарка или пила по металлу.

Из материалов нужно приобрести стальные профили. Что касается домкрата, то оптимальным вариантом будет бутылочная модель – она долговечнее прочих. Хотя и другие виды автомобильных домкратов вполне подойдут.

Мастерим основу

Первый пункт в любой инструкции для изготовления пресса – это создание основы. На неё возлагается роль опоры, поэтому она обязана выдерживать нагрузку агрегата.

Прочностные характеристики платформы – залог того, что устройство будет качественным. Её ширина обязана соответствовать габаритам предметов, которые вы желаете подвергнуть обработке.

И ещё, она не может превышать суммы всех размеров приспособления. Высоту установки надо выбирать в зависимости от размеров вашего домкрата.

Также стоит учитывать такие факторы, как:

- значение свободной амплитуды штокового элемента;

- площадь рабочего стола.

Автомобильный домкрат надо прикрепить к основе пресса так, чтобы элементы упирались в полотно стальной рамы, а сверху установить рабочий стол. Перемещаться последний будет благодаря станине.

Придать агрегату необходимые свойства жёсткости и прочности можно, усилив его профилями. Вместо них допустимо использовать и листы металла, предварительно согнув их в виде угла и сварив.

Создаём упорную часть

Для неё берём те же профили, что и для стоек. Потребуется отрезать два куска, длина каждого из них обязана быть равна ширине платформы. Свариваем их и соединяем с опорой.

Далее привариваем пару уголков длиной 300-500 мм. Свариваем всё между собой и крепим на положенное место. Соединять элементы необходимо под прямым углом. Это важно.

Достоинства съёмного упора

Съёмный упор позволяет передавать направление на составляющую при его перемещении по направляющей.

Чтобы его изготовить, приобретите отрезки профилей толщиной 10 мм, а длиной чуть меньше расстояния между стойками. Вам останется лишь приварить упор к двум стойкам.

Самодельный пресс из домкрата – это реальность. Для его создания вам потребуются навыки работы со сварочным аппаратом и желание.

Фото самодельного пресса из домкрата

Читайте также: