Пресс форма своими руками

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Этот видео урок канала очумелецТВ о том, как осуществлять литье пластмассы в домашних условиях. Расплавленная пластмасса не бывает полностью в жидком состоянии. Это густая масса, поэтому её льют под давлением. Чтобы создать его, мастер сделал металлический шприц. Использовал сантехнический сгон. Поршень. Направляющая.

Твердая пресс-форма. Из эпоксидной смолы. Изготавливать винтовой барашек. В качестве сырья использовал полипропилен. От старого ящика. В домашних условиях лучше лить полипропилен и полиэтилен, так как эти пластмассы нетоксичные.

При нагревании они не выделяют вредных продуктов. Мелкие кусочки заполняем в шприц. Ставим в духовку она 220-240 градусов. Деталь простая, поэтому пластик не стоит сильно перегревать. Пока греется пластик будем собирать пресс-форму.

Сначала закрепим болт на нужное расстояние. Достаточно потянуть руками, здесь не нужен гаечный ключ. Давление не столь высоко. Чтобы болты не ходил туда сюда, используем крышечку. Материал дсп. Устанавливаем крышку и стягиваем гайками. В отверстие будем заливать пластик.

Прошло 30 минут. Одеваем специальные перчатки, достаем шприц. Быстренько накручиваем. Надавим, чтобы выдавить пластмассу. Устанавливаемых поверх пресс-формы. Давим. Выдерживаем определенное время. Необходимо держать под давлением, чтобы усадка была минимальная.

Разберем форму и посмотрим, какое получилось изделие.

Видно, что всё пролилось. Извлекаем. Деталь получилась. Болт хорошо залился, сидит прочно. Выступы можно обрезать. Так можно делать литье полипропилена и др. в домашних условиях. Это самый примитивный кустарный способ. Чтобы можно было быстро и легко отлить изделие.

Изготовление пресс-формы

Далее смотрите видео о том, как сделать пресс-форму, чтобы лить пластмассу.

Станок для литья полипропилена

Автор канала ОумелецТВ показал изготовленный своими руками станок для домашнего литья пластмассы. Он электрический. Поршень ручной. Термостат для точного контроля температуры. На видео показана его испытания. Для этих целей он будет лить нейлон или полиамид. Есть еще одно название — капрон. Из нейлона обычно делают крестовины для стульев. Как раз такая нашлась у мастера, он её раскрошил. Перед применением кружку нужно просушить при температуре до 100 градусов. Это нужно делать в течение 2-4 часов.

Загрузим гранулы в станок. Установим 250 градусов. Это оптимальная температура для литья полиамида. Подождем, когда наберется необходимое градусы. Потом установим поршень. Станок вышел на оптимальный режим, индикаторная лампочка горит. Теперь нужно подождать 5 минут, чтобы пластик полностью прогрелся изнутри.

Полиамид нагрелся. Ставим его на пресс-форму. Вдавливаем. Делаем выдержку под давлением. Видно, что он залился. Дадим ему немного остыть. Теперь разбираем пресс-форму. Училась пластмассовое изделие. Как видите, усадки нет.

Станок для литья пластмассы дома

Далее видеоматериал, объясняющий, как изготовить станок для литья пластмассы. Что для этого потребуется в домашних кустарных условиях? Шток с поршнем. Труба на три четверти в качестве цилиндра. Полдюймовой переходник на 3/4 трубу. Штуцер, срезанный для удобства. Металлическая прокладка со слюдой для изоляции. Термостат. Он регулирует температуру до 350 градусов. Тен на 600 ватт. Две гайки и коробка для крепления термостата. Одеваем переходник. Закручиваем шайбу.

Для того, чтобы нихром не сползал вниз.

Начинаем собирать блок управления. Потом прикрепим термопару от термостата к корпусу цилиндра. Автор не стал показывать, как он будет все это собирать, но представил схему. На фото устройства показано в сборе.

Крепим блок управления к шприцу. Затягиваем гайками. Термопары по длине достаточно. Теперь нужно закрепить. Слюда для предотвращения проскакивания термопары через керамические изоляторы. Для перематывания используется не просто нить, а кремнеземная. Она жаростойкая, то есть не горит, не плавится. Можно использовать асбестовый шнур. Но поскольку его не было в наличии у мастера, пришлось покупать кремнеземную.

Обматываем ТЭНом. Далее можно использовать минеральную вату или асбестовую ткань. Необходимо для избежания теплопотерь. Мастер использовал минвату от старой духовки. Алюминиевым проводом зафиксировал. Сборка закончена. Можно проводить испытания под давлением.

Выставляем термостат на 100 градусов. Посмотрим, как в этом режиме дома будет работать станок.

Что такое изготовление пресс-форм?

Изготовление или формование пресс-форм - это процесс производства с использованием жидкого или гибкого сырого материала с использованием прочного и жесткого материала, называемого пресс-формой или матрицей. Само это могло быть сделано с использованием модели уже существующего продукта.

Форма или форма - это выдолбленный блок, заполненный жидким или пластичным материалом, например пластиком, стеклом, металлом или керамическим сырьем. Жидкость затвердевает или затвердевает, принимая свою форму.

Плесень похож на отлитый объект. Оба имеют двухклапанный процесс формования, в котором используются две формы, по одной для каждой половины объекта.

Шарнирно-сочлененные формы состоят из нескольких частей, которые собираются вместе, чтобы сформировать полную форму, а затем разбираются, чтобы выпустить готовое формованное изделие. Несмотря на то, что они дорогие, они жизненно важны для формирования сложных выступов.

При изготовлении пресс-форм используется несколько различных форм, каждая из которых создает часть сложного объекта.

Обычно это используется только для более крупных и ценных объектов.

В чем разница между литьем и литьем?

Изготовление пресс-форм и литье - это два тесно связанных понятия. Фактически, есть много случаев, когда эти два слова использовались как синонимы. Оба они используются в 3D-печати для создания твердых объектов. Литье - это то же самое, что литье? Если нет, то в чем разница между изготовлением пресс-форм и литьем?

Формование или изготовление пресс-форм - это сложный процесс создания полости / структуры, которая создает негативное или противоположное впечатление от исходной модели. Формы могут быть изготовлены из негибкого или жесткого материала, например строительного раствора или пластмассовой смолы, или, в более общем смысле, из адаптируемого материала, например резины.

Материал, который будет использоваться для формования, определяется характером изделия, которое вы планируете формовать. Будут ли эти двое идеально подходить друг другу?

С другой стороны, литье предполагает заливку расплавленного материала в полость формы. По истечении определенного периода времени эта жидкость затвердеет, откликнется или охладится. Затвердевшая часть иначе называется отливкой, которую вынимают или выламывают из формы для завершения процедуры.

Материалы для литья обычно представляют собой металлы или различные закрепляющие материалы, которые образуются после смешивания различных веществ. В большинстве случаев это эпоксидная смола, гипс и глина.

В таблице ниже показано четкое различие между методами изготовления литья и отливки.

| молдинг | Кастинг |

| Обычно используются ионно-мягкие материалы, такие как полиэстер и мягкие металлы, такие как алюминий. | Изготовлен из обычных материалов, таких как гипс и смола. |

| Сделано в процессе формования | Сделано в процессе литья |

| Формовка выполняется перед отливкой | Литье делается после процесса формования. |

Материалы для изготовления пресс-форм

Подходит ли мой материал для изготовления пресс-форм? Это частый вопрос, который задают большинство производителей, планируя услуги по изготовлению пресс-форм.

Эта форма изготовления достаточно универсальна. Это означает, что он подходит для широкого спектра материалов.

Большинство материалов для изготовления пресс-форм изготавливаются из искусственного каучука или смолы. Этот материал идеально подходит для изготовления форм, поскольку его можно легко воспроизвести в различных формах.

Из простого резинового материала можно получить несколько деталей. Некоторые типы резины, которые можно легко подвергнуть формованию, включают эпоксидную смолу, полиуретан и силикон.

Однако при изготовлении пресс-форм можно обрабатывать более твердые материалы, такие как гипс. Нередки случаи алюминиевого литья.

Изготовление пресс-форм не оказывает отрицательного воздействия на обрабатываемые материалы. Химические и физические свойства формовочных материалов останутся прежними. Что изменится в виде материала

Эстетические свойства материала сохранятся и после обработки. У вас по-прежнему будут красочные детали и изделия.

Все еще не уверены, подходит ли ваш материал для лепки? Обратитесь к производителю пресс-форм за дальнейшими советами.

В Roche Industry мы без колебаний дадим вам соответствующий совет.

Типы методов изготовления пресс-форм

Как мы видели, изготовление пресс-форм используется для изготовления различных материалов.

Поскольку каждый материал уникален сам по себе, совершенно необходимо использовать разные техники для его формования.

Когда вы возьмете свой материал для лепки, вот некоторые из техник, которые будут использоваться для его усовершенствования.

1. Изготовление форм для одеял

Это, по большому счету, самый простой вид плесени. Его часто используют для воссоздания табличек и моделей, у которых одна сторона не защищена материалом формы.

В этом процессе изготовления формы исходный объект прикрепляется к основанию, как правило, с помощью нагретого клея, формовочный материал заливается поверх него и дается время для отверждения.

В момент установки форма переворачивается и первая откачивается, чтобы открыть форму для одеяла, подготовленную для формования материала.

Этот метод обычно приводит к получению толстых форм. Это также устраняет необходимость использования краски или герметика при создании форм.

Одним из преимуществ формования полотна является то, что он сводит к минимуму потери материала. Кроме того, весь процесс является энергосберегающим.

2. Метод изготовления блочных форм

В этом процессе изготовления пресс-формы оригинал помещается в коробку для пресс-формы или контейнер. Затем материал формы заполняется и загружается примерно на один дюйм выше самой верхней точки исходной формы.

В момент, когда форма извлекается из коробки или контейнера, она выглядит как квадрат материала формы по этим линиям своего имени.

Для извлечения формы сначала делается надрез с каждой стороны резинки, идущий на 66% вниз. Форма расправляется, как раковина моллюска, и выталкивается оригинал. Эластичная лента используется для удержания формы закрытой при заливке литейного материала.

3. Изготовление литьевых форм

Этот вид пресс-формы сделан тонкостенным и требует поддержки, отличной от силы тяжести, для заделки формовочного материала.

Двухсекционная форма часто является основой для эластичного Литьевая пресс-форма. Когда форма закончена, добавляются литниковые отверстия, чтобы позволить воздуху и большому количеству формовочного материала уйти.

В этот момент в большую иглу для подкожных инъекций (обычно для подкожных инъекций пони) загружают формовочный материал и вдавливают в отверстие, противоположное литникам, пока формовочный материал не начнет выходить из отверстий литников.

4. Формование из двух частей.

Этот метод обычно используется для лепки сложных предметов. Такие предметы, как правило, имеют сложные формы и конструкции.

При формовании из двух частей каждая сторона объекта формуется одна за другой.

5. Изготовление пресс-форм

Большинство форм состоит из двух частей. Начальный сегмент - это мягкая резина, которая производит реальное впечатление от первого. Этот материал тонкий и легко приспосабливаемый, и всякий раз, когда его исключили с первого раза, он не сохранит свою уникальную структуру. Таким образом, поверх резины включается дополнительный жесткий слой, известный как оболочка или основная форма. Гипсовая штукатурка и гипсовые повязки составляли экономическую оболочку.

6. Трансферное формование

Это процедура сборки, при которой формовочный материал удерживается в форме. Формование с перемещением - это не совсем то же самое, что формование под давлением, поскольку форма закрыта, а не открыта для заполнения плунжера, что обеспечивает более высокое сопротивление размеров и меньшее загрязнение окружающей среды.

7. Матричное формование.

Эта стратегия регулярно используется во время формования. Человек, выполняющий сборку, сначала сделает негибкую внешнюю оболочку, а затем введет более мягкий и постепенно жидкий формовочный материал между оболочкой и моделью. Эта процедура регулярно используется для сложных форм с использованием композитов, таких как стекло и композиты стекло / керамика.

Преимущества формовочных услуг

Если вы собираетесь производить детали и изделия, высока вероятность того, что изготовление пресс-форм является одним из процессов, которым вы хотели бы заняться.

Вот некоторые из преимуществ получения услуг по изготовлению пресс-форм в Китае;

1. Быстрый производственный процесс

Есть много причин, по которым литье известно как наиболее широко признанный и наиболее эффективный вид производства. Сам процесс невероятно быстр по сравнению с другими методами, а высокая производительность делает его значительно более продуктивным и практичным.

Скорость формования зависит от многогранности и размера формы, но всего около 15–120 секунд на цикл.

Благодаря короткому промежутку времени между циклами, можно создать большее количество пресс-форм за ограниченный период времени, что приведет к увеличению предполагаемой прибыли и общей выручки.

Однако быстрое производство будет происходить только из лучших форм, производящих компании. Это то, чем мы занимаемся в индустрии Рош. Мы позаботимся о том, чтобы вы получили свою продукцию вовремя.

2. Формовка сложной конструкции.

Изготовление пресс-форм может обрабатывать чрезвычайно сложные детали и однородность, а также способность изготавливать миллионы практически идентичных деталей.

Независимо от того, насколько сложна конструкция, процесс сможет поддерживать высокий уровень точности. Все размеры будут сохранены с максимальной точностью.

Конструкция детали должна быть разработана таким образом, чтобы обеспечить максимальную эффективность, присущую крупносерийному формованию.

При правильной конструкции детали можно изготавливать стабильно и качественно. Без хорошего дизайна могут быть сделаны дорогостоящие ошибки при обработке.

Сложные формовочные машины Roche Industry способны предложить любой дизайн, который вы захотите.

3. Сохраняет прочность материала.

Прочность - один из ключевых факторов, который необходимо учитывать при структурировании литой детали.

Архитектор должен знать, должна ли деталь быть адаптируемой или жесткой с целью, чтобы он / она мог изменить встраиваемые компоненты.

Изготовление пресс-форм помогает поддерживать физическую прочность формованных деталей. Это гарантирует, что физическая сила не обесценивается.

Также важно увидеть, как клиент будет использовать деталь и в каком состоянии она будет находиться.

Конечно, выбор материала все равно будет иметь решающее значение.

4. Универсальность: разные материалы и цвета.

Как мы видели, изготовление пресс-форм можно использовать для самых разных материалов. Вы можете использовать его на самых разных смолах, полимерах и даже на нескольких мягких металлах, таких как алюминий.

Материалы могут различаться по прочности, размеру и химическим свойствам.

Итак, какой бы тип материала вы ни хотели использовать для создания деталей, будьте уверены, что из него получится все, что вы захотите.

Помимо материалов, изготовление форм позволяет исследовать различные цвета и украшения. Вы можете использовать много разных цветов, чтобы улучшить эстетическую ценность ваших форм.

5. Минимальные отходы

Хотели бы вы сэкономить на использовании материалов для ваших деталей? Лепка может быть идеальным способом помочь вам в достижении этой цели. Этот метод должным образом усовершенствован, чтобы гарантировать правильное использование каждого кусочка материала.

Изготовление пресс-форм способствует сохранению окружающей среды, сокращая отходы. Это связано с тем, что этот процесс гарантирует, что биоразлагаемый материал не попадет в окружающую среду.

6. Экономичное формование.

Какова стоимость услуг по изготовлению пресс-форм? Вы можете спросить. Хотя стоимость формования может варьироваться в зависимости от нескольких факторов, таких как материал, одно можно сказать наверняка - это дешевый процесс.

Вы сэкономите много денег, выбрав изготовление пресс-форм для изготовления деталей.

Как мы видели, минимальные потери материалов напрямую скажутся на ваших финансах. То же касается и фактора экономии времени при формовании.

Несомненно, есть много других преимуществ, которые могут убедить вас выбрать услуги по изготовлению пресс-форм в Китае. Вы сможете насладиться ими только в том случае, если выберете правильную формовочную компанию.

Услуги по изготовлению пресс-форм в Китае: Roche Industry

Вы ищете лучшие услуги по изготовлению пресс-форм в Китае? Вы находитесь в нужном месте. Мы в Рош Индастри есть решения для всех ваших потребностей в формовании.

Независимо от типа формовочного материала, который вы хотите отлить, или от конструкции, мы будем стремиться предоставить первоклассные услуги по формованию. Наш опыт в этой отрасли говорит сам за себя.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Очень часто при производстве определенных деталей необходимая точная литая копия. Решить данную проблему можно несколькими способами, одним из которых является использование специальных форм.

Они встречаются нескольких видов, так как подгоняются для конкретного типа заготовки. Сегодня изготовление пресс форм для литья это очень сложная процедура, которой должны заниматься специалисты.

Что представляют собой пресс-формы

Это емкости различных форм и размеров, в зависимости от назначения будущей продукции. В емкость заливается материал — вязкий, тягучий полимер. Для того, чтобы он равномерно заполнил каждый уголок формы, применяется высокое давление, создаваемое в литьевых машинах — термопластавтоматах.

Различают несколько видов пресс-форм:

- ручные,

- автоматические,

- полуавтоматические,

- съемные,

- полусъемные,

- стационарные.

Также они бывают с одной или несколькими плоскостями разъема по горизонтали и по вертикали. Кроме того, есть многоместные формы, в которых одновременно формируются несколько деталей.

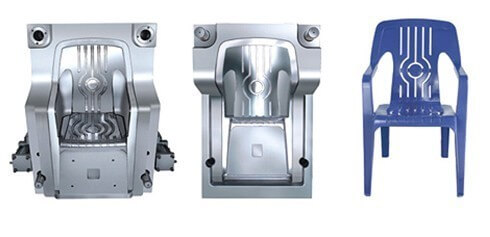

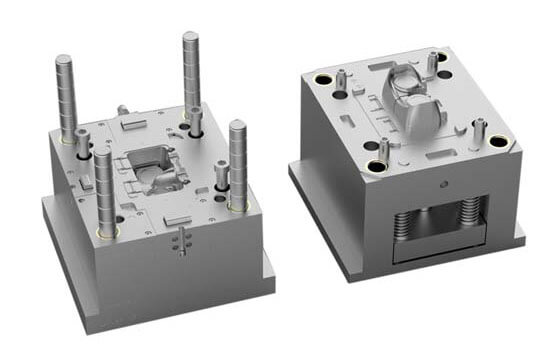

Пресс-форма состоит из матрицы (стационарная часть) и пуансона (подвижная часть). Их полости представляют собой зеркальное отображение отпечатка внешней поверхности заготовки. В зависимости от требований к формируемому изделию, поддерживается определенный температурный баланс, для чего используется вода, пропускаемая через каналы охлаждения.

Материал к формующей полости подводится через систему литников: центрального, разводящего и впускного, а съем изделия осуществляется системой выталкивания.

Выбор между самостоятельным проектированием и подрядчиками

Если планы предприятия предполагают завоевать существенную долю рынка изделиями из пластика, то создание собственного конструкторского подразделения и приобретение рабочих станций с программным обеспечением может оказаться разумным решением. В большинстве случаев выгоднее обратиться к профессионалам, специализирующимся на проектировании и изготовлении пресс-форм. В этом случае заказчик застрахован от долгого пути проб и ошибок, и может в сжатые сроки наладить выпуск новой номенклатуры продукции.

Как проходит процесс производства

Производство пресс-форм состоит из шести этапов:

- проектирование. Заказчик предоставляет свой рисунок, чертеж или изделие, под которое нужно сделать форму;

- техническое задание. Указываются условия эксплуатации, материал литья, объемы. Исполнитель рассчитывает количество гнезд в оснастке, ресурс;

- 3Д моделирование. Изготавливается 3Д модель, чертежи, подготавливается конструкторская документация;

- изготовление пресс-формы, ее испытание, изготовление образца изделия. Заказчик получает образец, выполненный на изготовленной пресс-форме;

- дополнительная обработка, сборка. Предоставляются дополнительные работы: гальваническое покрытие, гравировка и т.д.;

- готовый продукт. Изготовление изделий любых объемов.

Одним из лидеров рынка является , которая оказывает полный спектр услуг, срок производства — от 45 дней.

Основные этапы проектирования пресс-формы

Базой для любого изделия из полимерного сырья служит его трехмерная модель. Крупные производители не всегда располагают собственными проектировщиками, располагающими CAD-системами и собственной базой конструкторских наработок, хотя это существенно упрощает общение с подрядчиком, изготавливающим пресс-формы. Если у заказчика имеется только опытный образец продукции или фотография, то придется создавать 3D-модель либо с привлечением независимых специалистов, либо на предприятии-изготовителе.

Использование только конструкторской документации нежелательно, особенно в случае изделий сложной геометрической формы — существует достаточно высокая вероятность ошибки при создании ПФ, которая будет заметна только на готовой продукции. Трехмерное моделирование гарантирует, что все полости изготовленной оснастки будут точно соответствовать геометрии требуемого изделия.

Критически важно учитывать в динамике характеристики заполнения расплавленным пластиком, особенно если проектируется пресс-форма для изделий сложной геометрической формы, с тонкостенными элементами, из полимеров со специфическими свойствами пластификации. Если для несложной продукции инженер учтет особенности литейных процессов в ПФ, используя собственный опыт, то для изделий сложнее цветочного горшка или ведра нужно математически моделировать заполнение формы. Современное программное обеспечение (Magma, ProCast, CastCAE, Moldex3D и т.п.) позволяет достаточно точно прогнозировать поведение расплавленного пластика, оценить его усадку и внести изменения в конструкцию пресс-формы на этапе проектирования, а не в металле. Это значительно дешевле и проще, чем пытаться довести до ума уже изготовленную оснастку.

Неотъемлемой частью модели является техническое задание для предприятия-изготовителя, где описываются требования к металлу, габаритам и массе ПФ. Необходимо учитывать характеристики используемых на производстве заказчика термопластавтоматов, поскольку иногда изготовители идут по пути наименьшего сопротивления. Для повышения жесткости пресс-формы они увеличивают толщину стенок и габариты, что может создать проблемы при монтаже оснастки на ТПА.

Разработка пресс-формы

Прежде, чем приступать к созданию пресс-формы, конструкторы предварительно делают наброски, как должно выглядеть изделие.

На основе этих эскизов готовится 3D-модель.

3D-моделирование пресс-формы очень важный этап, который позволяет преждевременно выявить и устранить все возможные неточности или дефекты.

Современные компьютерные программы достаточно точно воспроизводят будущую форму.

Проверка идет по множеству параметров, среди которых такие как: равномерность толщины стенок изделия, кривизна поверхности, скругления и т.д.

Компьютерное моделирование позволяет спрогнозировать и общий объем работ.

Проектирование, изготовление пресс-форм.

Существует несколько этапов выполнения этих работ.

Первый этап

Это этап разработки конструктивных особенностей модели, представление различных деталей, разъемов, вставок, шиберов и прочего. Именно компьютерное моделирование помогает избавиться от большинства дефектов, обеспечить уменьшение коробления, убрать слитины и разводы.

Все эти моменты будут учитываться в электронном виде, проверяться специально разработанными программами. Для этих целей используют компьютерные CAD/CAM системы проектирования изделий.

Дополнительно, для автоматизации работы конструкторов, используют ряд уникальных систем, с последующим Mold-flowанализом.

Второй этап

За полноценной реализацией 3D моделирования, следом идет непосредственно конструирование. Заказываются части конструкции, различные элементы. В дальнейшем происходит сборка прототипа.

Основной частью создания частей пресс-формы является обработка на электроэрозионных и станках ЧПУ. Используют 3 стадии термообработки, а также 3 стадии механической обработки.

Полученная форма проверяется соответствие требованиям, после чего отправляется для использования в литье пластмасс. Эти пресс формы для литья под давлением используются чаще всего.

Третий этап

Конечным этапом изготовления пресс формы является ее доводка до получения конечного изделия заданного качества, состояния и обеспечения необходимого времени цикла производства.

Любые пресс формы для литья пластмасс обязаны быть качественными, от этого зависит результат. Современное производство пресс заготовок требует щепетильного отношения специалистов на всех этапах работы. Особенно для выполнения пластмассовых плиток.

Пресс форма для пластмассовых плиток

Прессования пластмасса отлично показала себя в постоянном использовании. Она прекрасно держит нагрузку, выполняется в разных цветовых вариантах. А пресс-формы мастера используют регулярно в своей работе.

Испытания проводят на специальном оборудовании, которое обязано быть идентично тому, что будет применяться в производственных условиях, а также приближено к реальным условиям эксплуатации.

Получение пресс форм заданного качества является целью всех трех этапов ее изготовления. Если добиться качества конечного изделия не удается, то мастера ищут недочеты в предыдущих этапах проектирования.

Проектирование и изготовление пресс форм

Составные части пресс-формы

- Матрица – статичный элемент пресс-формы, отвечающая за дизайн внешней поверхности изделия. Матрица соединяется с каналом, куда и осуществляется подача материала под давлением.

- Пуансон – движущаяся часть устройства, отвечающая за внутреннюю поверхность изделия и давление. Именно из пуансона снимается готова модель изделия.

- Формирующая полость – пустое пространство внутри самой пресс-формы, точно повторяющая геометрию устройства, это та часть устройства, в которую под давлением подается материал.

- Линия разъема – область соединения пуансона и матрицы. Линия разъема может быть представлена одной плоскостью. В более сложных пресс-формах плоскость может быть разделена на несколько частей, в зависимости от сложности конфигурации пуансона и матрицы.

Где заказать пресс-формы?

К сожалению, большую часть технологической оснастки, представленной на текущем рынке, можно отнести к импортным образцам. В России производят пресс-формы всего несколько компаний Москвы и Санкт-Петербурга.

Часть из этих компаний является дочерними компаниями иностранных организаций. Большинство российских компаний, позиционирующих себя, как производители литьевой оснастки, покупают ее на дешевых азиатских рынках, с последующей перепродажей на родине.

Основные поставки пресс форм на наш рынок, являются:

- Восточная и Западная Европа;

- ЮВА;

- страны СНГ.

Ассортимент продукции

Бизнес-идея подойдет инвесторам, располагающим значительной суммой капитала. Чтобы охватить потребности производителей пластмассовых и алюминиевых изделий, требуется широкий ассортимент форм. Это формы для изготовления хозяйственных и бытовых изделий, ПЭТ-тары, электроники, канализационной и водопроводной арматуры, др. При наличии соответствующего оборудования можно обеспечить спрос на пресс-формы таких типов:

- Одно- и многоместные. Используются для отливки одной и нескольких деталей за цикл;

- Семейные. Матрица и пуансон представляют вставки, за счет чего можно разнообразить сферу применения одной формы;

- Холодноканальные. Дешевле в изготовлении, но готовые изделия в них дороже по себестоимости;

- Горячеканальные. Сложнее в изготовлении, но экономят сырье производителям пластиковых изделий;

- С закладными элементами;

- С гидравлическими подвижными знаками;

- С воздушными толкателями;

- Двухкомпонентные и др.

Начать бизнес можно с изготовления самых востребованных пресс-форм в регионе, постепенно дополняя ассортимент с учетом запросов постоянных и новых клиентов.

Устройство пресс-формы

Итак, литьевая форма – это устройство для создания однотипных изделий определенной геометрической формы.

Основными составляющими пресс-формы являются:

1. Блок, который состоит из двух плит, одна из которых крепится к неподвижной части станка.

2. Пакет – так называют группу более мелких компонентов внутри блока. Сюда входят:

- Матрицы и паунсоны;

- Обоймы для формообразующих деталей;

- Плита толкателей;

- Выталкиватели;

- Хвостовик;

- Подкладные брусья;

- Подкладные плиты.

3. Литниковая система.

Основные понятия

Пресс форма представляет собой специальную заготовку, которая является своеобразным макетом будущей детали. Используются такие механизмы для литья изделий из разных материалов, таких как:

Состоят они зачастую из 2 основных частей:

- Пуансона, представляющей собой подвижную часть.

- Матрицы, в которой и формируется форма и размеры будущей детали.

Очень часто они могут дополняться и другими компонентами, которые позволяют создавать очень сложные изделия. Такие конструкции встречаются только на производстве и никак не могут быть изготовлены в домашних условиях.

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Особенности используемого оборудования и материалов

Наиболее популярный для штамповки материал – АБС. Вакуумная формовка АБС пластика и его модификаций позволяет производить большинство изделий из всего ассортимента пластиковой продукции.

Кроме этого, используют следующие материалы:

- Акрил;

- Полистирол;

- Полипропилен;

- Поливинилхлорид (ПВХ);

- Поликарбонат;

- Полипропилен, а также многие другие.

Оборудование для формовки пластика

Все формовочные станки имеют схожую конструкцию и работают по одному принципу. Различия присутствуют в размерах рабочего пространства, нагревательных элементах, способе подачи листа и съема готовой продукции. Также есть варианты формовки с использованием пуансона (обратной матрицы). Этот способ используется для изготовления деталей с большей точностью.

Многие производители оборудования предлагают опциональную оснастку своих изделий. То есть функциональность формовочного станка может быть такой, какая необходима конкретному заказчику. Наиболее низкая цена оборудования с малым рабочим столом и без автоматической подачи заготовки. Например, стоимость станка с рабочим столом 400*500 мм – 100 000 – 150 000 рублей.

Также немалое значение имеет мощность вакуумного насоса, которым комплектуется станок. От этого зависит с каким материалом может работать то или иное оборудование. Имеется в виду толщина пластика, а также некоторые его виды, для качественной формовки которых необходимо значительное разрежение среды.

Основные узлы формовочного станка

Пресс для вакуумной формовки пластика включает в себя следующие элементы:

- Станина. В ней располагается в вакуумный насос блок управления. Также реализована система электроснабжения узлов станка.

- Система, создающая разреженную среду в камере для формования. Главный узел данной системы – вакуумный насос.

- Нагревательные элементы.

- Система датчиков для контроля за нагревом, охлаждением и положением заготовки.

- Узел, удерживающий пластиковую заготовку и обеспечивающий герметичное прилегание к периметру формовочной камеры.

- Рабочий стол, оснащенный подъемным механизмом.

- Система обдува, обеспечивающая равномерный прогрев и охлаждение детали.

Для запуска полноценного производства недостаточно купить станок для вакуумной формовки пластика, кроме него понадобится изготовить матрицу и возможно обратный прижимной профиль – пуансон. Выбор материала для этих деталей определяет сложность и глубину рельефа будущего изделия, а также количество циклов формовки. Наиболее подходящий материал для изготовления матрицы – алюминий и его сплавы.

Вакуумная формовка. Третья, четвертая ошибка

Когда у Вас готова матрица можно приступать к процессу формовки. Мы решили сами сделать формовочный стол. Казалось бы, ничего сложного: стол необходимого размера с технологическими отверстиями для отведения воздуха, вакуумный насос, инфракрасные лампы. Под размеры модели заранее была сделана рама.

Наша четвертая ошибка была в том, что мы слишком рано купили листы АБС-пластика. Пока мы ждали модель, пластик абсорбировал влагу из воздуха. Из-за этого при формовании появились артефакты в виде пузырей, пришлось купить новые листы АБС.

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

Основной процесс формовки:

- Фиксация матрицы на вакуумном столе;

- Фиксация листа материала в раме. Важна фиксация листа по периметру, чтобы избежать деформации при нагреве;

- Нагрев полимерного материала. Важен равномерный прогрев всего листа, обычно используются инфракрасные излучатели или кварцевые лампы;

- Предварительная растяжка листа. Либо под собственным весом, либо воздухом;

- Вдавливание листа на матрицу;

- Откачка воздуха между листом и заготовкой;

- Охлаждение материала; Очень важный этап для избежания деформации изделия.

- Извлечение матрицы;

- Доработка изделия.

Вакуумная формовка своими руками

Конечно, самодельный станок будет не таким мощным, поэтому громоздких предметов сделать не получится и времени на изготовление придется потратить больше. Но интерес и небольшие бытовые потребности такой станок вполне удовлетворит. Также данный аппарат подойдет для изготовления различных моделей (самолетов, кораблей, машин). Это своеобразный аналог 3Д-принтера.

Как сделать самодельный станок для вакуумной формовки

Для изготовления станка вакуумной формовки своими руками понадобится следующее:

Листовая фанера 15-20 мм или ДСП

Профилированная труба 20*20

Компрессор от пылесоса

Нагревательный тен (например от духовки)

Железные ножки от стула

Конструкция весьма простая, над теном мы нагреваем пластик, а потом переносим его на вакуумный стол, где компрессор притягивает разогретый пластик к рабочей поверхности. Пластик встречает на своем пути модель, по которой и принимает форму.

Итак, приступаем к изготовлению.

Для начала изготавливается держатель для компрессора, используются обычные бруски из хозмага.

Стенки самодельного вакуумного станка собираются с помощью имеющейся под рукой фурнитуры.

В боках стенок прорезаются отверстия для выхода воздуха от компрессора.

Рабочая поверхность просверливается отверстиями с шагом 20 мм.

Перед креплением рабочей поверхности на стенки укладывается уплотнитель. Можно использовать и силиконовый герметик.

Рамки для зажима пластика так же оснащаются уплотнителем. Его назначение – уменьшить количество утекаемого воздуха через щели конструкции.

Для зажима листа пластика используются обычные болты и гайки. Для облегчения съема и установки листов можно использовать барашковые гайки.

В качестве корпуса нагревателя использован старый корпус от видеомагнитофона, внутренняя поверхность выложена листом ГВЛ, можно использовать и асбестовый лист. Мощность нагревателя 1КВт, мощность избыточна, поэтому у нагревателя не сделаны высокие боковые стенки.

Вот и все. Как видите – изготовить самодельный станок термовакуумной формовки совсем не сложно!

Если из фотографий не все понятно, посмотрите видео по изготовлению вакуумного станка и его использования. В этом станке в качестве нагревателя используется духовой шкаф обычной электроплиты. А в качестве вакуумного двигателя – обычный пылесос.

Как видите – не смотря на простоту конструкции, она вполне работает.

Так же смотрите:

Лео32 комментирует:

Зачетно, только, как понимаю — такой станок актуален тем, кто делает партии деталей по одной модели? Для разового изготовления пригоден только в том случае, если нужно высокое качество и легкость изделия. Иначе можно и из бутылки осаждением сделать.

Читать дальше: Как настроить часы лада гранта видео

Артем комментирует:

Отличная вещь для любителя RC моделей! Можно самодельные кузова для RC машинок формовать!

Дмитрий комментирует:

3d29 комментирует:

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Материалы и инструменты для самоделки: — пылесос (чем мощнее, тем лучше); — духовка (нужна для разогревания пластика); — деревянные бруски; — дрель; — саморезы; — шуруповерт или отвертка; — фанера или ДСП (толщина 16 мм); — силикон (в качестве герметика); — ДВП для рабочей поверхности (подойдет и фанера); — алюминиевый скотч; — дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

Шаг четвертый. Формы для самоделок. Процесс создания изделий

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Читать дальше: Пежо 308 ремень или цепь

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Задние фонари на кадет . материал использовал ОРГСТЕКЛО 2мм, с поликарбоната пока не удалось, его надо долго сушить при 120* град. что бы потом при 170* расплавить без пузырьков.

Читайте также: