Пресс для склейки бруса своими руками

Добавил пользователь Алексей Ф. Обновлено: 16.09.2024

Ваймы для мебельных щитов отличаются достаточно простой конструкцией, включающей узлы базирования, фиксации и прессования пакета заготовок. На устойчивой металлической раме закреплены упоры, которые служат для предотвращения перекосов при укладке пакета и выполняются в виде стабильно зафиксированных и подвижных линеек. Возможность быстро изменять положение базирующих элементов обеспечивает оперативную перенастройку рабочих параметров при работе с заготовками разного размера.

Усилие гидравлического или пневматического оборудования приводит в движение прижимные элементы, при помощи которых производится сборка конструкции. Технологическая прочность соединения достигается за счет приложенного к деталям усилия и точного срока выдержки пакета при запрессовке. В устройствах с нагревательными элементами время обработки сокращается за счет теплового воздействия на заготовку, ускоряющего процесс полимеризации клея. Изменение параметров давления в системе производится с панели управления.

Где и как используются?

От точности и надёжности соединений всех конструктивных элементов напрямую зависит внешний вид и эксплуатационные свойства любого деревянного изделия. В противном случае технология производства будет нарушена, что, в свою очередь, негативно отразится на соответствующих характеристиках конструкций. Для подавляющего большинства применяемых в столярном деле типов соединений необходимо обеспечить сжатие деталей с определённым давлением в течение конкретного временного промежутка.

Именно ваймы позволяют создать требуемые условия. Благодаря применению подобных установок удаётся минимизировать, а чаще полностью исключить риск появления зазоров в местах соединений. При помощи покупных и самодельных прессов выполняются следующие операции:

- соединение различными способами конструктивных элементов практически любой формы;

- облицовка плоских, а также рельефных и даже объёмных поверхностей;

- создание рамочных конструкций любой конфигурации;

- изготовление лестничных ступеней;

- изготовление отдельных элементов и сборка мебели;

- склейка щитов и бруса.

О том, как сделать вайма своими руками и правильно пользоватся смотрите в следующем видео.

Этапы выполнения работ

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

Инструкция по выполнению работы

Вся работа по производству ваймы своими руками предполагает несколько этапов:

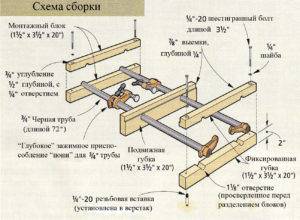

Схема сборки струбцины

- Подготовка профильной трубы. Ее длина составляет 1,2 м.

- Сборка конструкций на болтах. Элементы струбцины будет удобно сваривать между собой. Для сборки на уголках, длина которых составляет 250 см, на одном и том же расстоянии крепится швеллер.

- Край 1 швеллера и короткий уголок должны находиться перпендикулярно друг другу, и располагаться между длинными фрагментами. Под гайками необходимо поставить прокладки, толщина которых составляет 1 см.

- Обработка соединений сваркой. Внутренний стык короткого уголка и швеллера не обрабатывается. Если не соблюсти это условие, полученный вследствие сварки шов создаст проблемы при склейке деревянных заготовок.

- Изготовление зажимов из металлического прута. Его диаметр составляет 5 см. В торце шурупа просверливают отверстие в 1 см. Внутри его устанавливается 2 шарикоподшипника, позволяющих уменьшить трение.

- Приваривание гайки. Шуруп при этом должен находиться параллельно профилю. Если это правило не соблюсти, зажим детали будет происходить с продавливанием.

- Выполнение зажимов из уголка и их закрепление. Для фиксации в материале сверлят отверстия, диаметр которых составляет 1,2 см. Сюда вставляются штифты, позволяющие изменить положение заготовки во время изготовления деревянного изделия.

К нижней части полученной конструкции привариваются упоры, благодаря которым она будет устойчивой. Во время изготовления ваймы своими руками нужно следить за тем, чтобы все детали располагались параллельно. Для этого используется строительный уровень. Сварочные швы должны быть небольшими

В процессе скрепления деталей важно следить за тем, чтобы во время нагрева металл не деформировался

Особенности изготовления простой ваймы из саморезов и бруса

Иногда мастеру необходима большая струбцина для изготовления одного изделия. Для этого не требуется постоянная конструкция. Своими руками можно соорудить одноразовые ваймы. Чтобы сделать инструмент потребуются:

- деревянный брус;

- прочные длинные саморезы;

- электролобзик или ножовка;

- шуруповерт;

- столярный топор.

Чтобы правильно соорудить конструкцию, сначала необходимо сделать ее чертеж. Технология изготовления простой ваймы следующая:

- деревянные элементы укладываются в горизонтальном положении на ровную поверхность;

- размещают заготовку. Расстояние между элементами – 40 см;

- по обеим сторонам от нее строго параллельно кладется длинный брус, фиксирующийся к поперечинам при помощи саморезов;

- для сжатия заготовки вайма расклинивается специальными клиньями;

- как только изделие склеится, струбцину следует разобрать. Ее элементы можно в дальнейшем использовать с разной целью.

Ваймы столярные, сделанные своими руками, — отличный инструмент для изготовления дверей, ступенек, оконных рам. Даже если человек не занимается производством мебели, то он может существенно удешевить ремонт своего дома.

В этой статье вы найдете подробную инструкцию по изготовлению ваймы

своими руками.

Если вы занимаетесь изготовлением мебели из , то вам не обойтись без столярной ваймы

. Для этого ее не обязательно покупать. Вайму для склеивания можно сделать своими руками

.

Что это такое?

Независимо от типа и характеристик, любая вайма представляет собой сжимающий механизм. Подобные приспособления широко используются для производства:

- различных предметов мебели;

- каркасов из дерева;

- мебельных щитов;

- рамок и много другого.

Сжимающие устройства отвечают за максимально надёжную фиксацию скрепляемых конструктивных элементов до полного высыхания клеевых составов. Стоит отметить, что клееные заготовки больших размеров, в отличие от аналогов из цельного дерева, менее подвержены такому явлению, как коробление. При этом все характеристики и эксплуатационные показатели напрямую зависят от качества склеивания. В данном случае наиболее важными будут следующие моменты:

- толщина будущей заготовки и всех её элементов;

- особенности используемого клея;

- ориентирование слоёв;

- количество элементов.

Сейчас в мебельном производстве и других сферах широко применяются различные зажимные конструкции. С их помощью быстро и качественно соединяют не только брус в деревянные щиты

Если анализировать основные эксплуатационные качества, которыми обладают современные пресс-ваймы, то стоит акцентировать внимание на следующих явных преимуществах их использования

- Максимально равномерное распределение давления по всей поверхности, что обеспечивает соответствующее качество производимых изделий из любых типов древесины, независимо от конструктивных особенностей.

- Минимизация рисков появления зазоров между соединяемыми деталями после высыхания клея.

- Возможность индивидуального позиционирования каждого элемента, в зависимости от особенностей будущего изделия.

- Многие приспособления имеют сравнительно небольшие габариты, а также являются максимально мобильными. Благодаря этому их эксплуатация не предусматривает выделение отдельного помещения.

- Подавляющее большинство моделей характеризуются предельной простотой устройства и функционирования. Это позволяет успешно использовать их даже начинающим мастерам. Главное, учитывать рекомендации производителя.

Какие материалы потребуются

Чтобы соорудить самодельную струбцину, сначала нужно собрать необходимые материалы и инструменты. Для работы понадобится:

- профильная труба, металлический уголок или швеллер;

- крепежные элементы: гайки, винты, саморезы;

- упоры;

- строительный уровень и угольники;

- болгарка;

- аппарат для сварки металла;

- деревянные прокладки.

Столярные зажимы, сконструированные своими руками, должны быть прочными и крепкими, иначе, приложив большие усилия, можно выгнуть или сломать конструкцию. Чтобы этого не случилось, упоры должны быть устойчивыми к большой нагрузке, хорошо фиксироваться на балке. Нужно сделать так, чтобы они могли запросто перемещаться в продольном направлении. Чтобы иметь возможность обрабатывать заготовки большого размера своими руками, нужно фиксировать зажимы на ваймах так, чтобы их можно было переместить.

Высокой прочностью должны обладать и крепежные элементы. Лучше отдавать предпочтение усиленной конструкции и гайки. Вследствие высокой нагрузки магазинные материалы быстро ломаются. Чтобы столярные зажимы, сконструированные своими руками, получились качественными и эффективными, следует заказать крепежные элементы и упоры в токарной мастерской.

Крепежные элементы и упоры лучшего качества можно сделать с помощью токарного станка или заказать на производстве

Изготовление струбцины своими руками

Основу конструкции самодельной ваймы представляет прочная несущая балка. Изготавливают ее из профильной трубы прямоугольного или квадратного сечения. Также балку можно выполнить из металлического профиля: уголка или тавра.

Несущая балка должна обладать высокой прочностью и устойчивостью к нагрузкам на изгиб. Это необходимо, чтобы во время работы конструкция ваймы не выгибалась и не деформировалась.

Для сжатия мебельного щита нужно прилагать большое усилие. Поэтому если несущие балки не будут обладать достаточной прочностью, их выгнет вместе с заготовкой.

Если мебельный щит, который будут изготавливать на вайме, должен иметь большие размеры, то, соответственно, материал для основы необходимо подбирать наиболее прочный. В конструкции ваймы все упоры и винты расположены над несущей балкой. Поэтому чем выше находятся упоры и винты, тем сильнее будут нагрузки на изгиб, действующие на всю конструкцию. Для этого струбцина должна иметь очень прочную основу.

При работе ваймы на все упоры будет оказываться большое давление. Поэтому упоры должны быть рассчитаны на большую нагрузку. Иначе они могут согнуться.

Характеристики вайм для склеивания щитов

Современные приспособления для сборки деревянных конструкций методом сжатия выпускаются в широком ассортименте разновидностей, назначение которых определяется типом создаваемой продукции. При серийном изготовлении каркасных и щитовых изделий существует возможность купить ваймы для щитов, специальные устройства для прочного склеивания материала с использованием бокового прижима.

Станки для клеевой сборки деталей под прессом являются необходимым видом оборудования на предприятиях по изготовлению мебельных фасадов, входных и оконных групп. Равномерное распределение прижима по плоскости пакета дает возможность выпускать изделия с высокими эксплуатационными качествами и декоративными характеристиками. Основным назначением ваймы для склейки щитов является создание прижимного усилия с оптимальным уровнем давления, которое обеспечивает:

- отсутствие зазора между стыкуемыми элементами;

- предельно точную позицию соединяемых деталей;

- четкие геометрические параметры заданной формы;

- плотную и прочную стыковку элементов.

Компактные установки не нуждаются в устройстве специального основания, занимают минимальную площадь в производственных помещениях, отличаются экономичностью в использовании и несложным обслуживанием. Производительные и надежные станки гарантируют изготовление изделий в полном соответствии с техническими требованиями к клееным массивам. Затраты на приобретение пресс-ваймы быстро возвращаются на предприятие, а повысившееся качество продукции способствует увеличению продаж и росту реальной прибыли.

Клееный брус – относительно новый строительный материал, который составляется из отдельных досок (ламелей) путем их склеивания по плоскости. Чаще всего его делают из древесины хвойных пород. В результате готовый продукт получается прочным, красивым и недорогим.

Если клееный брус нужен в небольших объемах, его вполне можно сделать самостоятельно. Это позволит серьезно сэкономить при проведении ремонта, реставрации мебели и различных строительных работах дома и на даче.

Можно ли сделать материал самому?

Чаще всего желание изготовить клееный брус в домашних условиях возникает при наличии собственного проекта по обустройству веранды, террасы, по отделке фасада дома. Также из бруса нередко собирают эксклюзивную мебель, оформляют им внутренний интерьер жилища. Материал отлично подходит для эко-стиля и других направлений дизайна.

Правильно произведенная продукция по механическим и конструкционным параметрам превосходит цельный брус из древесины той же породы, поэтому ее создание определенно имеет смысл. При соблюдении всех норм технологии ламели по качеству не будут отличаться от сделанных в заводских условиях.

Важно! Для создания домашнего бруса важно применять подходящие современные клеевые составы. Они дают более прочное, чем сама древесина, шовное соединение.

При продольном склеивании досок нужно следить за взаимным расположением годовых колец – у смежных ламелей они должны быть разнонаправленными. В этом случае готовая продукция не будет подвержена деформации.

Технология склеивания бруса

Кроме того, для получения материала отличного качества, который в будущем не разделится на составляющие, надо следить за физическими параметрами исходного сырья:

Оборудование для обтачивания бруса должно быть хорошо заточенным, иначе правильно обработать доски не получится. Допустимая погрешность после калибровки на строгальном станке не превышает 0,1 мм на погонный метр.

Станок для обработки бруса

Важно! В готовом брусе не допускается наличие волн или вырванных волокон.

Сырье и материалы

Основные критерии, по которым выбирают клей для бруса, — это экологичность и прочность. Некоторые производители применяют низкопробные составы, экономя на себестоимости, поэтому брус может получиться опасным для здоровья.

Хороший клей соответствует стандарту EN 204/205, и готовый продукт можно будет применять даже для внутренней отделки. Безопасными считаются составы на основе полиуретана, меламина, резорцина.

Клей для дерева однокомпонентный Kleiberit 300.0 DIN EN 204

Совет! Что касается самой древесины, то лучше всего взять самое популярное сырье – сосну.

Также неплохо подойдут ель и лиственница, кедр и пихта. Можно сделать и комбинированный материал, у которого лицевые части будут выполнены из древесины ценных пород. Начальные заготовки для клееного бруса – это пиловочник с последующей окоркой и разрезанием на доски нужного размера, необрезные или обрезные доски.

Лес тонкомер Пиловочник к содержанию ↑

Подробное описание технологии

Для работы будут нужны такие инструменты и расходники:

- ножовка или электрическая пила;

- струбцины;

- строгальный станок или электрорубанок;

- фрезерный станок или циркулярная пила со сменными фрезами;

- шлифовальная машинка;

- рулетка, угольник;

- кисть малярная;

- морилка;

- растворитель для обезжиривания.

Сушка и подготовка досок

Влажный материал сушат под навесом или в хорошо проветриваемых постройках, но этот процесс может занять несколько месяцев. Для ускорения можно применять обогреватель, вентилятор, сушильную камеру или сразу приобретать сырье с нужной влажностью. Во время сушки между досками прокладывают бруски, а сверху размещают гнет.

Сушилка для досок

Действуют таким образом:

- Получают ламели заданной формы и длины.

- Торцуют их циркулярной пилой с припуском в 5 см.

- Отбраковывают ламели и сортируют их на внешние и внутренние.

- Собирают брус без клея, подбирают очередность расположения досок.

- На лицевые стороны кладут ламели с самым четким расположением годовых колец.

- Разбирают заготовки, все поверхности обрабатывают наждачкой для обеспечения легкой шероховатости, а потом наносят растворитель.

Чтобы ламели не смещались, применяют шпоночное соединение. Гнездо под шпонку делают по центру заготовки, саму шпонку вырезают из любой отбракованной доски.

Склеивание

Все операции проводят при комнатной температуре, но при хорошем проветривании. Примерный расход клея – 10 л на кубометр готового продукта.

Склеивание ламелей

Ламели кладут в нужном порядке, нанося клей с помощью кисточки. Толщина клеевого слоя – 2 мм. Конструкцию закрепляют струбцинами через каждые 40-50 см и оставляют до полного высыхания состава.

Финишные работы

Этот этап самый сложный и ответственный. Для нарезки профиля применяют фрезерный станок или пилу с соответствующими насадками, которая закреплена на верстаке. После распила делают чистовое торцевание, а также шлифование торцов.

Готовый материал обрабатывают морилкой или маслом по дереву. Если он будет использоваться для внешней отделки, дополнительно наносят антисептики и влагоотталкивающие пропитки. Готовая продукция по свойствам не отличается от заводской и идеально подойдет для домашнего ремонта, строительства и творчества.

Клееный брус своими руками: легкий способ сделать в домашних условиях Клееный брус своими руками: легкий способ сделать в домашних условиях

В строительстве здания используется разного рода древесный материал – бревно, брус , деревянный кирпич. Характеристики материалов разные, применение также несколько отличается.

Выбираем пресс

К наиболее популярным сегодня относят не обычный профилированный, а клееный брус. Практически не уступая в долговечности и прочности, он намного дешевле и не дает усадки. Для его изготовления требуется специальная аппаратура – пресс для склейки.

О чём пойдет речь:

Клеенный брус: изготовление

Цельная доска, а тем более оцилиндрованное бревно, требуют соответствующего сырья – ствола достаточной длины и толщины. Но, во-первых, это не всегда возможно: например, дерево склонно к гниению , так что вырезать из заготовки экономически выгодное количество досок оказывается невозможным. Во-вторых, остатки пиломатериала составляют неизбежную статью расходов. Клееный брус позволяет куда рациональнее использовать древесину.

Производят изделие из несколько ламелей – обычно 5–8 в зависимости от требуемой толщины стен. Доски склеиваются так, чтобы направление годичных колец было разным: таким образом добиваются компенсации остаточного напряжения в дереве.

Чаще всего сырьем служит хвойная древесина – сосна, ель, лиственница. Клей подбирается в зависимости от многих параметров: времени прессования, условий эксплуатации – температур, влажность, времени выдержки и прочее. Сам процесс производится на прессах для склейки.

Устройство и режим работы аппарата зависит от выбранного метода изготовления.

Описание конструкции

Пресс применяется для склейки бруса и других клееных строительных элементов – дверей, оконных рам, холодным способом. В зависимости от величины требуемого изделия используются различные виды аппарата.

Устройство имеет жесткую каркасную конструкцию. На раме смонтированы прижимные цилиндры, можно дополнительно оборудовать станок передними прижимами с механическим или пневматическим управлением, а также управляющей консолью. Устройство выполняется с большим запасом прочности, что позволяет создавать давление до 14–16 кг/кв. см. Столь большая величина требуется для соединения ламелей из дерева твердого.

Параметрами выбора являются:

- вид усилия – гидравлика, пневматика, вакуум, механика;

- размеры заготовки;

- количество зон – 1, 2 рабочие зоны или специальный агрегат для больших строительных конструкций.

Пресс отличается легкостью управления и высокой эффективностью. На фото представлено гидравлическое устройство.

Агрегаты для сращивания ламелей по длине

Важнейшим параметром здесь является максимально возможная длина заготовки. На обычных линиях допускается производство изделий со стандартизированной длиной – 3, 4,5, 6м. Однако для бруса этого недостаточно.

Пресс для склейки непрерывного сращивания решает задачу иначе. Здесь прессуется на вся заготовка, а лишь определенный участок или отдельный стык. Настоящая длина заготовки готового изделия значения не имеет и может достигать, например, 24 м.

Параметры выбора оборудования следующие:

- величина сечения заготовки;

- размеры готового бруса;

- максимальное давление – для начала полимеризации клеяющего состава достаточно \ давления в 100 кг/кв. м. Однако на практике, чем выше усилие пресса, тем лучше и быстрее склеиваются ламели;

- вид усилия – традиционно наиболее эффективными считаются гидравлические, однако пневматика надежнее и неприхотливее;

- прижимные линейки – с их помощью намного проще выровнять ламели, и добиться точных геометрических размеров.

Пресс для склейки ламелей по пласти

Различают два варианта оборудования – с горизонтальным и вертикальным расположением заготовки.

- Горизонтальный – прессование обеспечивается механическими или гидравлическими прижимными цилиндрами. Возможно изготовление бруса длиной до 40 м, конструкций до 2, 5 м высотой, а также разнообразных арочных сооружений из дерева. К явным недостаткам модели относится большая площадь, которую занимает оборудование.

- Вертикальный – усилие обеспечивается большим количеством вертикальных пневматических или гидравлических прижимов. Такое размещение создает равномерное распределение давления на площадь заготовки. В зависимости от производительности и параметров продукции используются одно, двух- и четырехсторонние прессы. Места они занимают намного меньше.

Вертикальный и горизонтальный пресс может быть и пневматическим, и механическим, и гидравлическим.

Вакуумный агрегат

Относительно новый аппарат, использующий в качестве усилия перепад давления. Для максимально плотного соединения ламелей в аппарате из зоны склейки откачивают воздух. В результате получают надежное, очень прочное соединение.

На видео можно посмотреть, как работают разного вида устройства для прессования.

Руслан

Делать ваймы своими руками гораздо проще, чем кажется. Размеры столярных вайм, их схемы и чертежи давно известны. Обязательно нужно знать только, как изготавливаются ваймы для склейки мебельного щита из профильной трубы и самодельные ваймы из бруса.

Особенности изготовления

В технике довольно широко используют так называемые соединения сжима. Это целая группа ручных и неподвижных (стационарных) позиционных устройств, которые стягивают и придавливают изделия, соединяемые шипами. Потому знать, как сделать столярные ваймы своими руками, необходимо абсолютно всем самодеятельным плотникам и столярам. Подобная задача не слишком сложна, требует только внимания и аккуратности.

При работе ориентируются на размеры приспособления. Оно должно быть сравнительно удобным и не создавать излишней нагрузки. Очень тяжелые аппараты непрактичны. Но и крайне слабая вайма вряд ли оправдает себя. Необходимо, чтобы пресс работал максимально эффективно.

Крупные заготовки приходится обрабатывать редко. Потому в большинстве случаев приспособления ориентируют на средний размер изделий. Но всегда предусматривается защита от попадания клея туда, где его быть в норме не должно. Диаметр зажима рассчитывают с учетом технических потребностей.

Рекомендация: если приспособление делается для солидной мастерской, не помешает оплатить консультацию инженеров.

Инструменты и материалы

Для работы понадобятся:

профильные металлические трубы;

крепеж – не только саморезы, но также винты и гайки;

сварочные инверторы (автоген тоже можно использовать, но он подходит хуже);

прокладки между частями из дерева;

прочие инструменты для обращения с крепежом;

Как изготовить?

Разберем процесс изготовления вайм из различных материалов своими руками.

Металлические

При использовании профтрубы нужно предварительно подготовить элемент. Оптимальная длина ее равняется 1,2 м. Конструкции можно собирать на болтах. Но иногда части струбцины сваривают. Возможна и сборка на уголках длиной 2,5 м; в этом случае на одинаковых расстояниях (это очень важно!) крепятся швеллеры.

Край одного швеллера и короткий уголок ставятся под прямым взаимным углом в промежутке, разделяющем длинные фрагменты. Гайки ставят на прокладки толщиной 10 мм. Сварка внутреннего стыка меньшего уголка со швеллером не нужна. В противном случае даже у самых простых изделий шов создаст позже проблемы при сборке.

Следующий шаг – получение зажимов. Берут для них стальной прут сечением 50 мм. Торец его нужно просверлить, получив отверстие шириной 10 мм. В это отверстие монтируют пару шарикоподшипников. Без них трение будет слишком велико.

Следующий шаг получения самодельных вайм – приваривание гайки. Внимательно следят, чтобы шуруп был под прямым углом к профилю. Нарушение этого правила грозит продавливанием прижимаемых деталей. Далее следует подготовка зажимов. Для их получения берут уголок.

Сами зажимы придется основательно закрепить. Для этой цели необходимо сверлить отверстия сечением 12 мм. В них вставляют штифты. Потом благодаря штифтам изменение положения заготовки не составит труда. На нижний сегмент наваривают упоры, повышающие устойчивость вайм из профильной трубы.

Рекомендации:

следить за параллельным расположением всех деталей в процессе сборки;

проверять визуальную оценку по строительному уровню;

минимизировать величину сварочных швов;

следить, чтобы конструкции из профиля не были деформированы при сварочной термообработке.

Струбцины-ваймы для получения столярных щитов можно сделать из профиля (из трубы). Для работы потребуются:

собственно трубы габаритом 4х2,5 см;

пластина из стали сечением 2х0,5 см;

шпилька с резьбой категории М12 (и такие же удлиненные гайки);

набор болтов и гаек М10.

Количество струбцин определяется тем, насколько крупные щиты планируется собирать. Количество отверстий также определяют с учетом собственных потребностей. Дальше требуется нарезать корпуса для упоров и под винтовые зажимы. Из резьбовой шпильки нарезают заготовки протяженностью 40 см. В корпусе каждого зажима, каждого упора требуется высверлить отверстие; устанавливают две гайки, и вторую из них обваривают.

Очень важный момент – размеры ваймы для склейки мебельного щита. Их подбирают всякий раз индивидуально. Конструкции для склеивания в простейшем варианте представляют собой раму из металла, дополненную прижимающими откидными элементами. На одну сторону ставятся движущиеся упоры. В результате становится возможно корректировать зону склеивания.

Многие специалисты предпочитают использовать многоэтажные сборки. Как следствие, обеспечивается оптимальная нагрузка на все части конструкции, не уменьшая свободное пространство. Односторонние и двухсторонние ваймы часто собирают в мощные подборки. Вертикальное позиционирование таких систем типично для промышленной аппаратуры. Она может обрабатывать очень длинные, иногда достигающие 6 м, заготовки.

Наряду с механическими, довольно широкое распространение имеют и пневматические ваймы. С помощью такого оборудования можно изготавливать:

При создании станка необходимо учитывать, как настраивать вертикальную рабочую зону. Для управления прижимом лучше всего монтировать шаровые краны. Мембрана должна развивать усилие не менее 1 тонны.

Рекомендуется применение цельносварных рам. Стоит заказывать компоненты у ведущих поставщиков; это же требование касается, конечно, и всех пружин в ваймах с домкратом.

Деревянные

Столярные ваймы вполне можно сделать из древесины самостоятельно, и это даже не слишком сложно. Необходимо тщательно готовить чертежи или же руководствоваться сделанными в другом месте проектами. Основной составной частью ваймы является несущая балка. Неважно, изготовлена ли основная часть конструкции из массива дерева или из бруса, в любом случае главная опора выполняется из все той же профильной трубы, уголка либо швеллера.

Последний вариант позволяет рассчитывать на высокое качество конструкции. Однако придется мириться с тяжеловесностью подобных изделий.

Типичная схема сборки ваймы выглядит так.

Для работы потребуются те же самые компоненты, которые названы выше. Рекомендуется брать упрочненные гайки и прочие крепежные изделия.

Ваймы могут быть применены для работы как с твердыми, так и с мягкими породами древесины. Подобное оборудование весьма легкое и потому отличается повышенной мобильностью. Механические конструкции выполняются по:

В разных случаях используют 2 или 4 упора для станины. Но все сказанное относится только к полномасштабным ваймам. Из дерева, между прочим, могут создаваться одноразовые конструкции. В качестве заготовок в этом случае выступят прочный брус и особо надежные саморезы. Подготовленная заготовка и детали из дерева выкладывают на ровном участке.

Два бруса кладут с каждой из сторон заготовки. Внимательно проверяют параллельность всех частей друг другу. После вкручивания саморезов струбцины расклинивают. После полного проклеивания щита вайму разбирают. Для промышленного использования такая конструкция малопригодна, но в бытовом секторе и в мелких мастерских она вполне полезна.

Детальнее о том, как сделать ваймы своими руками, смотрите в следующем видео.

Читайте также: