Пресс для мзп пластин своими руками

Добавил пользователь Валентин П. Обновлено: 08.09.2024

Кто на практике сталкивался с монтажом гвоздевых пастин?

Как их крепить на стройплощадке.

Производители говорят про спецоборудование - прессы.

Можно ли их крепить с помощью обычного молотка? Будут ли отрицательные последствия?

Кто что может сказать по этому поводу?

Спасибо зарание.

Проектировщик в строительстве

Насколько помню(из книг), гвоздевые пластины в расчетных узлах должны применяться совместно с болтами. Так вот болты могут заменить пресс.

На практике не сталкивался, но предположу, что если пластины широкие, то забивать молотком, наверное, плохо (забиваешь с одной стороны, с другой соединение нарушается). Можно применить приспособление, в виде струбцины. Надо пробовать.

Вот рисунок. И где здесь болты.

И чем обосновано применение болтов.

Везде, где видел фотографии, болтов видно не было.

Я понимаю, что с болтом будет крепче, но сколько же это надо болтов, если каждую пластину прикручивать.

Понятно, что в ключевых точках болты надо будет задействовать.

И еще раз. Хотелось бы услышать обоснование применения болтов.

[ATTACH]1188481782.jpg[/ATTACH]

То, о чем речь, выполнено по принципу канцелярской кнопки, только их на пластине, сами понимаете, много.

Форум у нас объединяет разные профессии. Было-бы неплохо, если бы автор в двух словах пояснил, что что за зверь гвоздевая пластина и для чего она. Мне кажется, это правило хорошего тона

| Было-бы неплохо, если бы автор в двух словах пояснил, что что за зверь гвоздевая пластина и для чего она. |

проектирование гидротехнических сооружений

Я на даче собственноручно такие пластины заколачивал (конечно не такие большие как на фотках по ссылкам). Молотком - действительно очень не удобно, т.к. пластина начинает перекорёживаться. Выход - широкая киянка! - по немногу но равномерно заходит вся пластина (если руки не кривые). Но если пластина действительно большая - то х.з. - наверно пресс или некое подобие струбцины - действительно удобнее.

Механизатор широкого профиля (б/у)

У меня вызывает сомнение и скепсис применение этих зубчастых пластин. Судя по фото, длина зубцов - максимум 40 мм. Причем выштампованные и отогнутые зубцы имеют форму плоского треугольника, а значит, держаться в дереве будут только за счет сжимающих усилий, перпендикулярных плоскости зубца. Зашел зубец в дерево параллельно волокнам - считай, спровоцировал трещину, слегка "зажался" в ней, но долго там не просидит.

С таким же (если не бОльшим) успехом можно насверлить отверстий в стальном листе и прибить к брусу гвоздями сороковками. Т.е. фактически держать будет поверхностный слой бруса, который может со временем и отколоться.

И хорошо еще, если эта зубчастая пластина запрессовывается на заводе! А попробуйте молотком: стукнул по одному краю пластины - другой край спружинил и выскочил. Стукнул по второму - первый выскочил. Это все равно, что несколько раз забивать и вынимать гвоздь в одну и ту же дырку: с каждым разом гвоздь держится все слабее, пока в конце концов не начнет свободно шататься.

И это все там, где мы привыкли использовать гвозди сотки, стопятидесятки, скобы, болты? Да соединения фермы расшатаются еще по пути от завода к стройке!

Нет уж, Огурец, пожалуй, прав: без болтов такие зубчастые пластины применять рискованно, даже если сборка фермы - на заводе, под прессом.

P.S. Сомнение - не значит утверждение, а скепсис не есть насмешка.

Пластины те, которые указал Beart. Сенькс.

В принципе если просто молотком и каждый раз какой-то угол будет обратно подыматься, то связь с деревом на самом деле будет слабая.

Но сравнение с гвоздями плохое, т.к. каждый гвоздь сам по себе отдельный элемент, а пластина уже цельная конструкция и при сдвиге одного зубца придется сдвинуться и остальным.

Вариант двух струбцин и большой жесткой пластины, как общее основание "пресса", в этом случае будет лучшим.

ЗЫ. Длина зубцов около 17 мм.

ЗЗЫ. На одном сайте писалось, что при соединении двух балок пластинами, балка ломалась не в месте соединения, а в цельном дереве.

ПО технологии гвоздевые (или металлозубчатые пластины) нельзя забивать молотком или киянкой. Её необходимо вдавливать пласкостью. В противном случае она не выдержит расчетные нагрузки. Это может привезти к обрушению конструкции.

На объекте для крепления деревянных конструкций целесообразно применять перфорированный крепеж совместно со специальными гвоздями или шурупами.

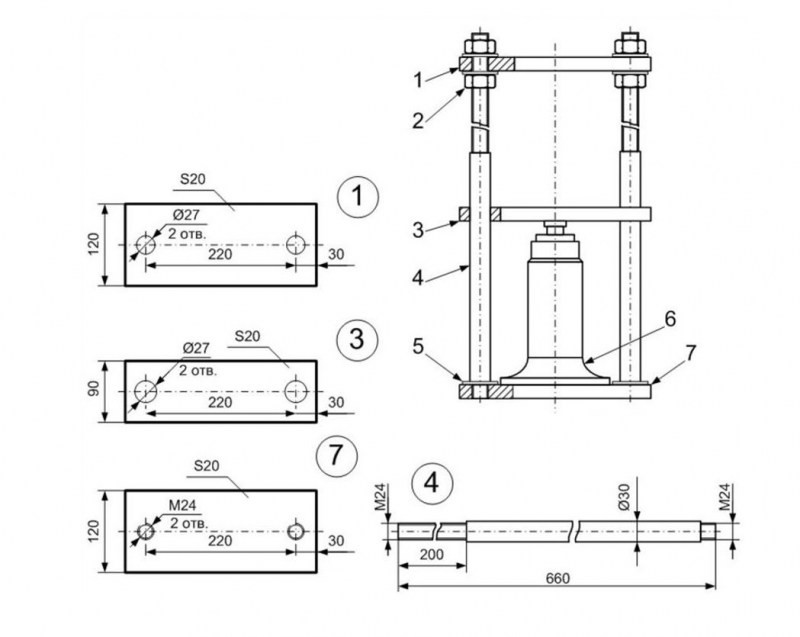

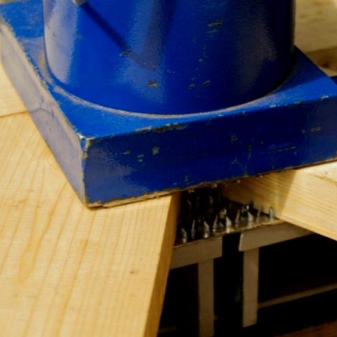

Я сейчас строю дом используя гвоздевые пластины сделал преспособу вроде преса и загоняю их одну за другой, точнее две за раз. Но сперва я собрал свою мансарду на саморезах, саморезы чисто для фиксации и уже потом пробежался везде пластинами размеров 105*250 мм ,если кому интетесно могу выложить фото как время будет! Но честно признаюсь с перфопластинами проще и быстрей но по прочности крепления они уступают гвоздевым насколько я знаю. И гвоздевые дешевле выходят к ним гвоздей или саморезов ненадо. да и выбора у меня небыло т.к. уже закупил 1000 штук зубчатых пластин. Думаю на них дом будет крепче. Недостатки при монтаже это то что с моей приспособой нужно сверлить дырку по центру пластины диаметром шпильки и второе что надо ровнять шлефмашинкой стропилы под пластины чтобы были одной толщины, поскольку толщина бруса гуляет +-2мм, но невсегда, бывает совпадает.

а какие там расчетные нагрузки? Я методику расчета, сколько ни гуглил, найти не смог. Я не умею гуглить?

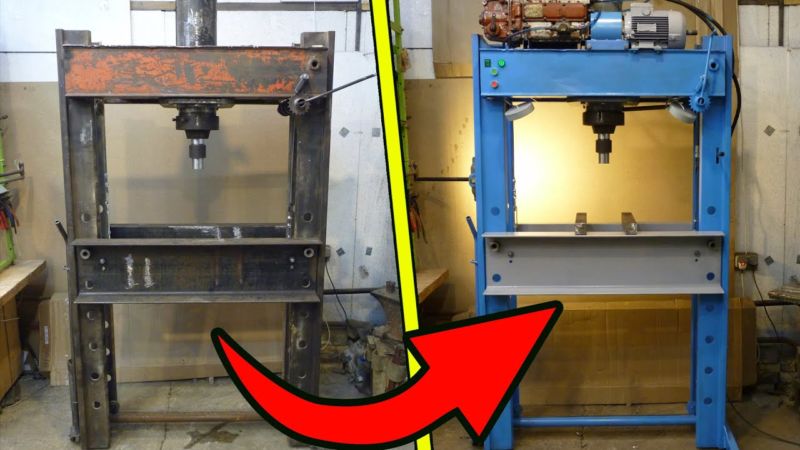

Прессовочные установки могут быть необходимы в самых разных ситуациях, в том числе бытовых. Например, те автолюбители, которые способны сами произвести ремонт машины, зачастую прибегают к сборке прессовочного оборудования у себя в гараже.

На те же меры могут пойти и начинающие предприниматели, открывающие собственную автомастерскую. Преимуществом в данном случае будет то, что владелец имеет возможность настроить параметры и габариты прессовочной системы специально для себя.

Стоимость нового пресса достаточно велика, именно поэтому многие решаются сконструировать такой механизм самостоятельно.

Виды агрегатов, которые обычно изготавливают своими руками

Наиболее распространенными прессами, изготавливаемыми в домашних условиях, являются:

- Механические прессы

- Гидравлические прессы

Данные виды инструментов больше всего подходят для использования дома или в гараже, так как занимают немного места.

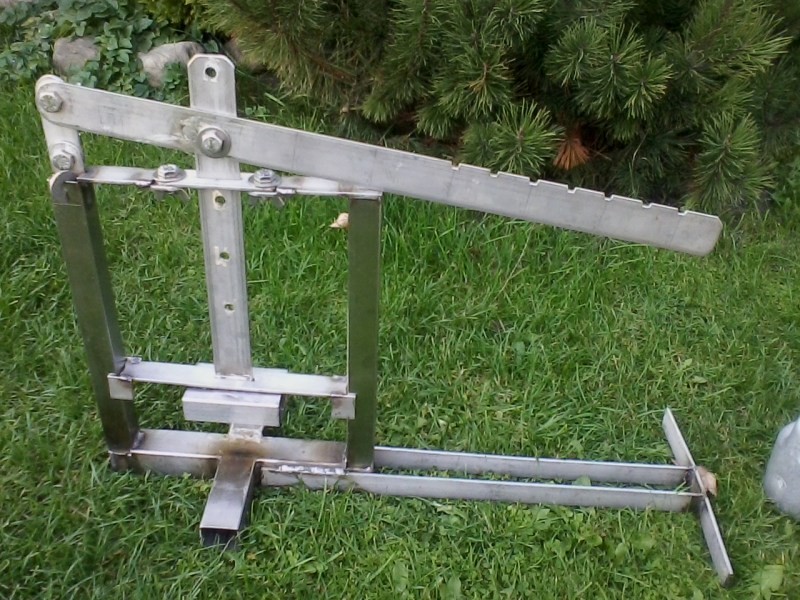

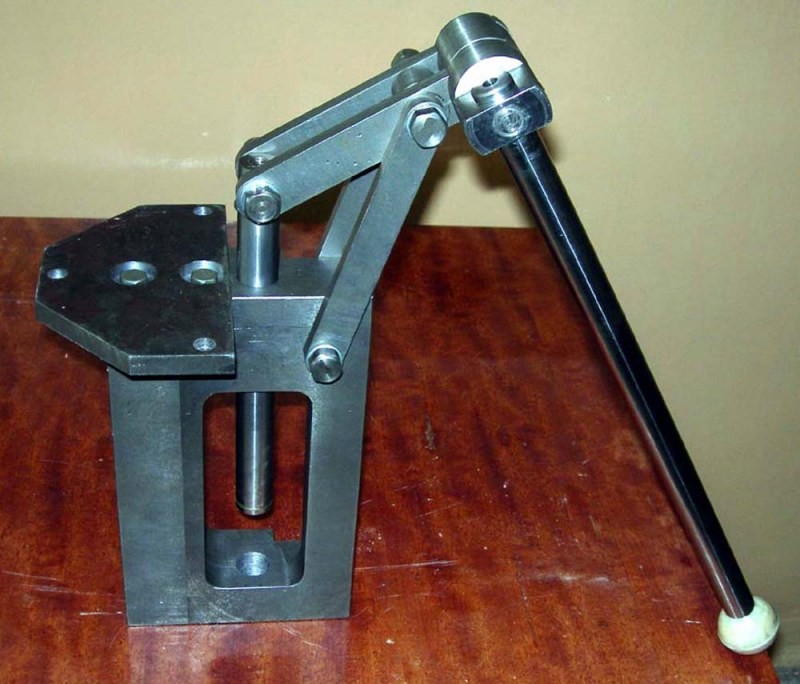

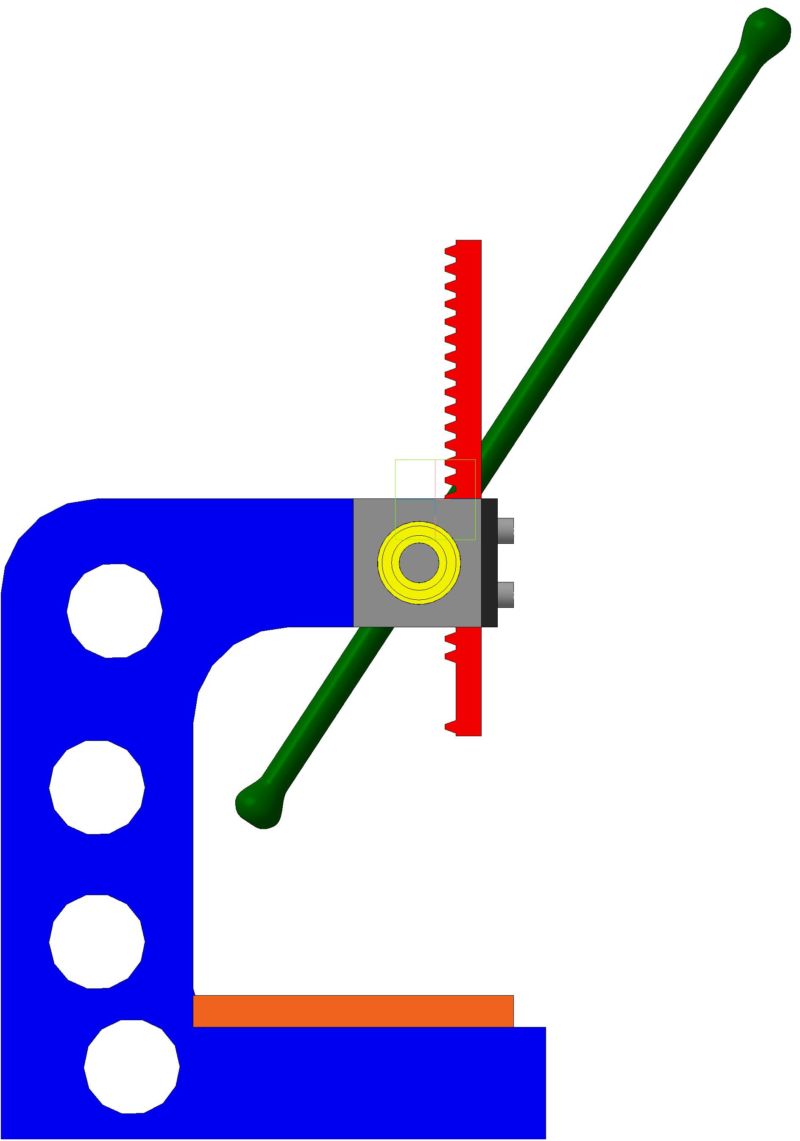

Механический тип агрегата

Этот вид установки достаточно популяризирован ввиду малых габаритов. Своими руками можно сделать механический пресс любого режима (автоматического или ручного). Простота конструкции обеспечивает ее надежность и предоставляет хорошие ресурсы.

Примерную модель механического пресса, сделанного своими руками, можно увидеть на фото в интернете.

Данный вид конструкции предполагает возможность сэкономить время, изготавливая различные детали, и, например, при выпрессовке втулок или подшипников.

Механический пресс способен обработать:

- Картон

- Резину

- Пластмассу (и другие полимеры)

- Кожу

- Металлы

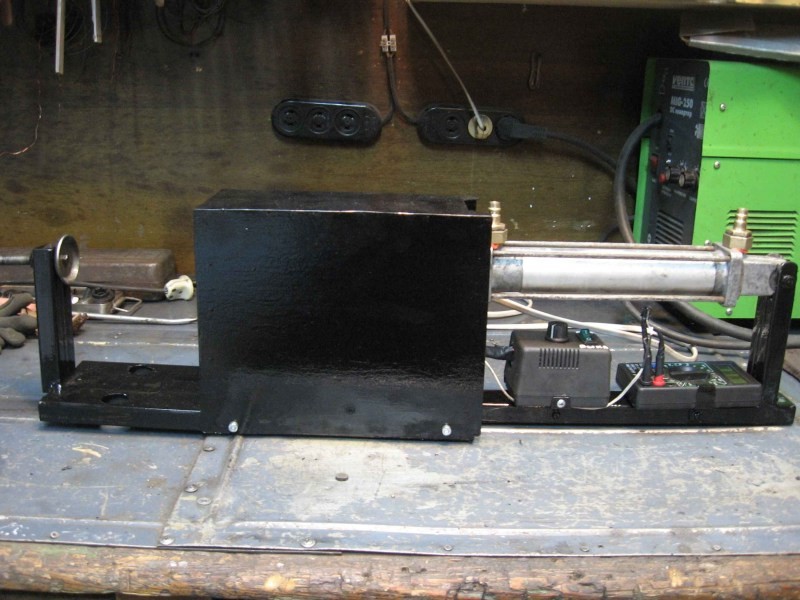

Гидравлическая прессовочная установка

В основе действия механизма – давление. Специальная жидкость находится внутри особых цилиндров под сильным давлением. Именно поэтому она и называется гидравлической.

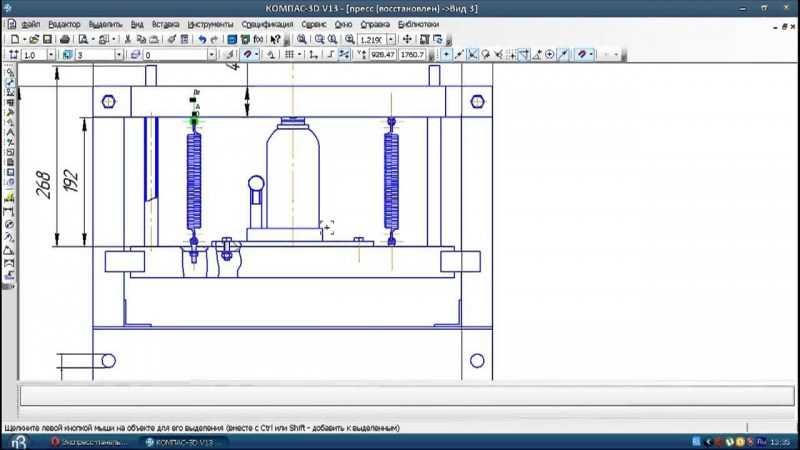

Конструкция и ее особенности

Пресс основан на взаимной работе двух цилиндров разных по размеру. Из той камеры, что имеет меньший размер, при увеличении давления происходит перевод жидкости в камеру с большим размером.

Взаимодействие этих цилиндров с поршнями, имеющими разный диаметр и составляет работу конструкции. Таким образом можно достигнуть сильного прессовочного эффекта.

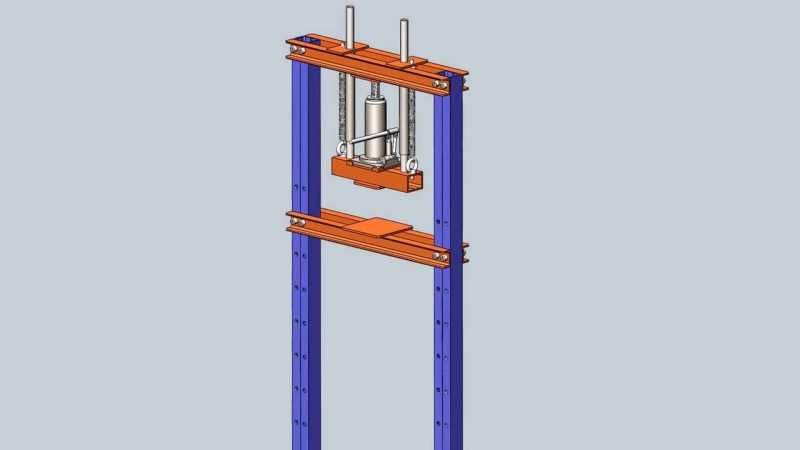

Частное использование предполагает мощность инструмента от 10 до 15 тонн. Такого давления можно добиться, если использовать для основы бутылочный домкрат, имеющий ручной насос.

Вариант самодельного пресса для гаража можно увидеть на фото в интернете.

Домкрат и его особенности

Для изготовления гидравлического пресса чаще всего используют стаканный домкрат. Он имеет относительно небольшую стоимость и способен производить давление на уровне 20 тонн.

Есть два способа собрать гидравлический пресс на основе домкрата в своем гараже:

- Положение домкрата в основании механизма (прессование вверх)

- Положение домкрата вверху механизма (прессование вниз)

У домкратов есть параметр правильного положения. Эксплуатация некоторых домкратов исключает перевернутое положение. Поэтому перед тем, как начать работу, нужно убедиться в возможностях выбранного оборудования.

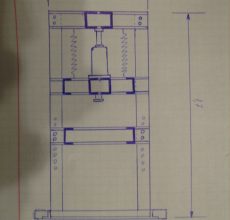

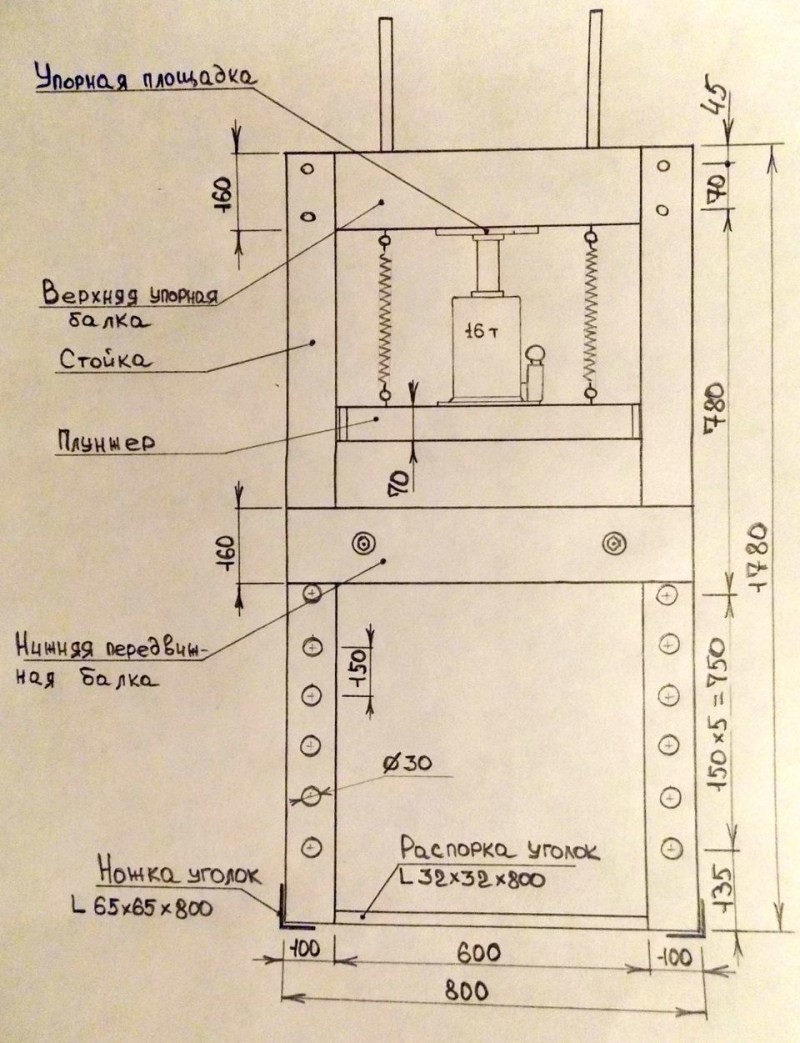

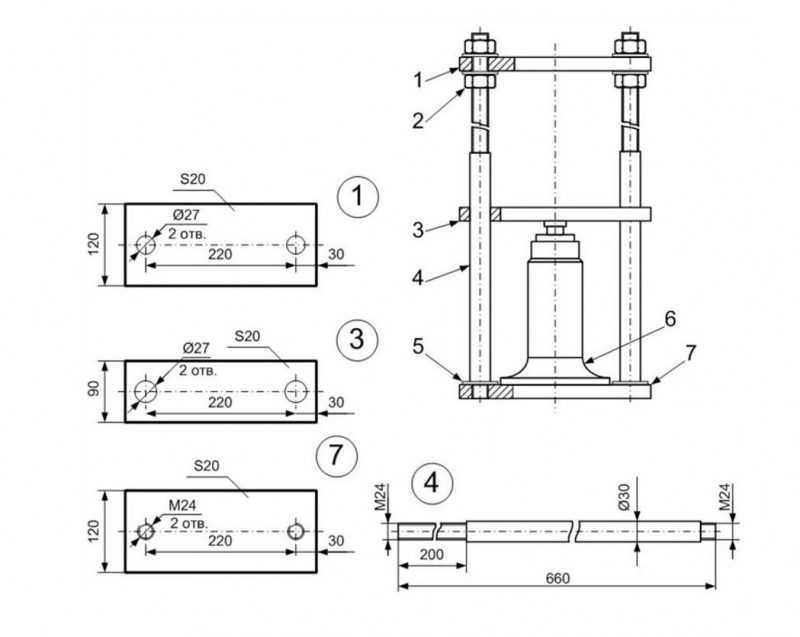

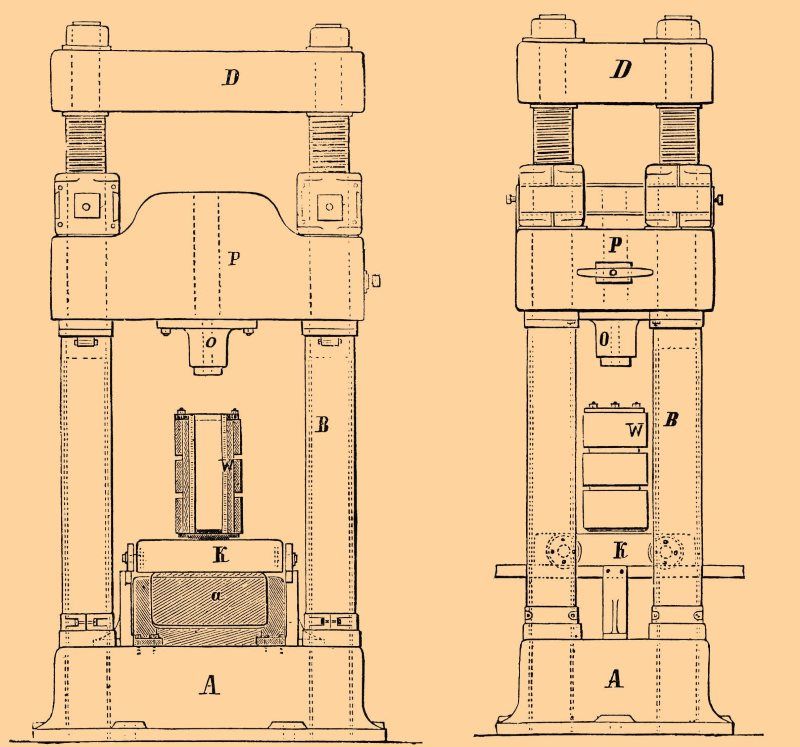

Чертежи

Перед началом работы над созданием гидравлического пресса настоятельно рекомендуется составить чертеж. Размеры всех деталей конструкции должны полностью совпадать, иначе при первом же использовании агрегата, конструкцию поведет в сторону.

Специалистами рекомендуется самостоятельно составить чертеж будущей системы, так как готовые варианты не всегда смогут удовлетворить владельца в плане габаритов, а также можно ошибиться с выбором типа домкрата. В таком случае будет упущена масса времени на подстройку системы к его параметрам.

Фото чертежей гидравлического пресса можно легко найти в интернете.

Пошаговая инструкция для самостоятельного создания гидравлического прессовочного оборудования.

Первое, что необходимо сделать: нарезать все основные детали конструкции согласно чертежным данным. Нужно просверлить отверстия в конструкции. Далее устанавливается специальная пластина с помощью сварки.

Следующим действием является сборка модели. Монтирование домкрата в конструкцию – последний этап изготовки конструкции.

Для конструирования более надежной системы рекомендуется использовать швеллер и монтажные углы, а для более устойчивой работы пресса можно добавить переносную опорную балку.

Таким образом, самостоятельное создание пресса – это увлекательное занятие, которое не только позволит сэкономить на покупке нового оборудования, но и подогнать такие параметры как габариты и мощность инструмента под собственные потребности.

Фото пресса своими руками

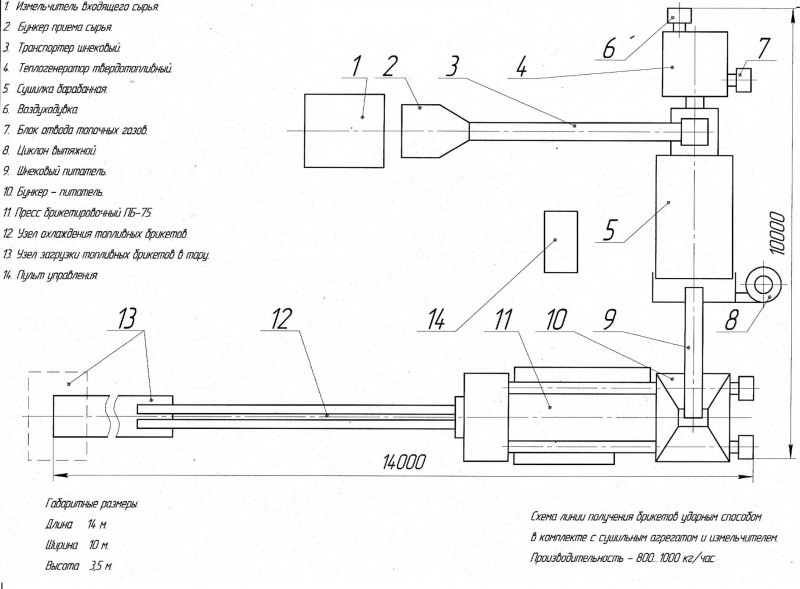

Широкое развитие деревянного домостроения потребовало нового отношения к решению вопроса о создании большепролетных конструкций в виде ферм на деревообрабатывающих производствах. Для выполнения различных операций по изготовлению деревянных конструкций на предприятиях устанавливается специальное оборудование для изготовления ферм.

Перечень станков для обработки балок и стоек деревянных ферм состоит из пил и прессов различного назначения и конструкции. Но каждая операция нуждается в особом технологическом режиме. Диагонально-торцовочная пила для деталей решетки ферм перекрытий предназначена для торцовки в размер и угловой зарезки вдоль торцов деталей решетки, при этом подобную же процедуру можно выполнить и на пиле четырехдисковой проходного типа. А вот склеивание деревянных элементов производят на проходном прокатном прессе или вальцовом прессе. Оборудование для изготовления ферм разнообразно и подбирается в зависимости от производительности вашего предприятия.

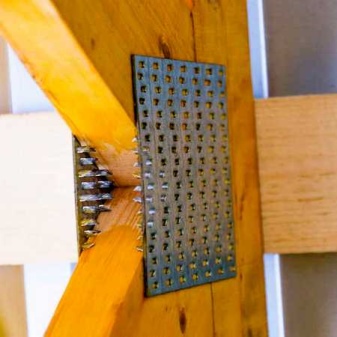

Гидравлический пресс предназначен для производства деревянных ферм, соединенных металлическими зубчатыми пластинами. А также для соединения нижнего или верхнего пояса фермы. Вальцовый пресс предназначен для запрессовки соединительных пластин в деревянные конструкции. Выбор разнообразного оборудования для изготовления ферм будет зависеть от объемов вашего производства и его конкретного наполнения.

Технология МЗП

Специалисты нашей компании всегда готовы помочь вам сделать оптимально подходящее приобретение. Вы можете получить профессиональный совет или бесплатную консультацию, обратившись к нам по телефону.

Древесина – популярный материал при возведении различных конструкций. В процессе соединения деревянных элементов при строительстве встает вопрос об их надежном креплении. Для этих целей используется различный крепеж – чаще всего это гвозди или нагели. В последнее время для прочного соединения бруса, балок или других деревянных элементов используют гвоздевые пластины.

Что это и для чего нужны?

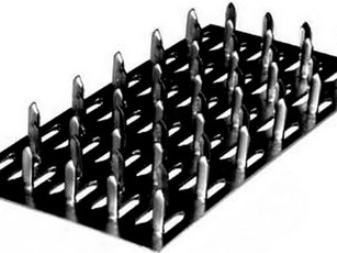

Гвоздевая пластина – это крепеж, использующийся при работе с древесиной. Он представляет собой полоску из металла, на рабочей части которой находятся острые зубья (аналог гвоздей). В зависимости от вида крепежных элементов такие штыри могут иметь различные формы и размеры. Пластины обладают минимальной толщиной, благодаря чему такой крепеж допустимо использовать на любых этапах возведения сооружений.

Металлические зубчатые пластины (сокращенно МЗП) широко используются при строительстве деревянных объектов любого назначения. Они массово применяются в промышленном и частном домостроении, при возведении каркасных сооружений из древесины или установке стропильных систем.

В современном строительстве такой крепеж пользуется огромной популярностью благодаря ряду достоинств:

Металлические гвоздевые пластины стоят недорого, они легки в установке и подходят для любых пород древесины. К их главному недостатку относят невозможность обеспечения достаточной прочности при изгибающих нагрузках в областях соединения.

Как производят?

МЗП производят на промышленных объектах с использованием мощного прессовочного оборудования. При производстве используется легированная или оцинкованная сталь. Эти материалы не подвержены коррозии.

При изготовлении такого крепежа применяются гидравлические прессы. С их помощью методом штамповки на металлических пластинах образуются ряды с острыми шипами, которые легко входят в древесину. Использование прессов позволяет получить множество недорогих гвоздевых пластин за короткий временной отрезок.

МЗП отличаются по своему внешнему виду. Они имеют различную толщину металлического основания, разное количество рядов с шипами, длина которых колеблется в широком диапазоне. Изделия, произведенные из листовой стали, маркируются символами GP (РК), а из оцинкованной листовой – GPZ.

Гвоздевые пластины бывают с одно- или двунаправленным расположением штырей.

Размеры

Крепеж, произведенный методом холодной штамповки, имеет пластину с толщиной от 1 до 2 мм. Металлическая основа выполняется в форме прямоугольника, ее размеры напрямую зависят от количества рядов штырей. Ширина стандартного крепежа – от 20 до 130 мм, длина – от 75 до 1250 мм.

На одной пластине может располагаться от 2 до 16 рядов зубьев. Высота стандартных шипов колеблется в пределах от 8 до 14 мм. Однако встречаются изделия с длиной шипов до 25 мм. Некоторые предприятия принимают заказы на изготовление МЗП по индивидуальным размерам.

Особенности применения

Главная задача гвоздевой пластины – надежное крепление 2 (или более) элементов бруса (и другого пиломатериала) в одной плоскости. Большая надежность соединения будет достигнута, если используется сухая древесина, не склонная к образованию трещин.

Существует несколько нюансов установки МЗП.

- Каждый узел необходимо крепить пластинами с 2 сторон.

- Для надежного соединения с высокой прочностью следует использовать специализированный пресс, который способен зафиксировать точное положение металлических пластин и обеспечить оптимальную скорость вдавливания штырей в дерево.

- Собирать деревянные конструкции с использованием гвоздевых пластин рекомендовано в цехах, после чего готовые элементы перевозить на строительный объект.

- При применении МЗП пользоваться кувалдой или молотком недопустимо. В противном случае возникают вибрации, которые нередко ведут к деформации зубьев. При использовании молотка не обеспечивается должное давление на металлическую основу, в результате чего крепление может получиться ненадежным.

Зубчатые пластины при условии соблюдения правил фиксации способны обеспечить прочное соединение для деревянных элементов. Такой крепеж медленно, но верно набирает популярность и с каждым годом более активно используется в строительной сфере.

Подробную информацию о монтаже гвоздевых пластин смотрите в видео ниже.

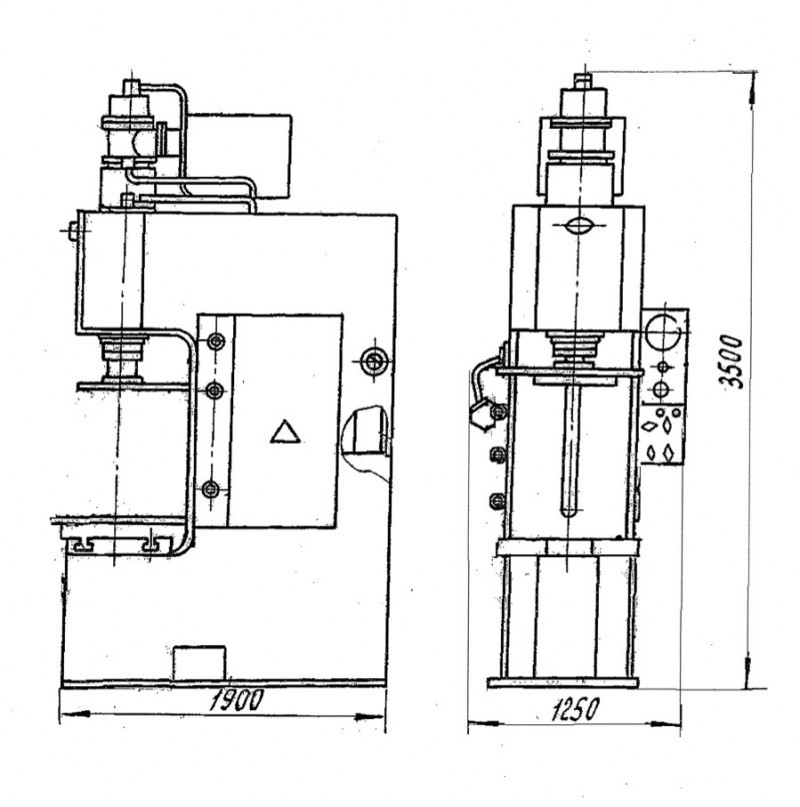

Среди оборудования мастерской по ремонту автомобилей или домашнего гаража гидравлический пресс занимает важное место. С помощью созданного давления можно обрабатывать детали механизмов или использовать его для многочисленных хозяйственных задач, таких как изготовление спрессованных брикетов или переработка большого количества фруктов на сок.

Конструкция и функции пресса

Устройство домашней или профессиональной мастерской требует немалых финансовых затрат, поэтому многие мастера стараются сэкономить, делая некоторые простые устройства своими руками, из подручных материалов. Имеется немалый опыт по изготовлению прессовочных агрегатов, работающих на механическом или гидравлическом принципах.

Перед началом сборки прибора необходимо ознакомиться с его конструкцией и техническими возможностями.

Конструктивная система гидравлического устройства состоит из двух цилиндрических камер разного размера. За счет увеличения давления в меньшем объеме, содержащееся в нем масло, путем перекачки, поступает в большую камеру. Обе камеры сообщаются с помощью специального канала, а давление поршня возникает в результате перехода масла из меньшей цилиндрической емкости в большую.

Рабочая часть пресса устанавливается на прочную опорную раму, которая одновременно выполняет функцию удержания изделий, предназначенных для обработки с помощью устройства.

Гидравлический инструмент не занимает много места, но становится полезным видом технического оснащения.

Также широк диапазон использования механических прессов, с помощью которых можно обрабатывать различные материалы: металлы, всевозможные виды пластика, кожу и чепрак, толстый картон или резиновые фрагменты.

Материалы и инструменты для работы

Для изготовления конструкции пресса некоторые детали можно найти среди ненужных фрагментов техники, отслужившей свой срок, а что-то из материалов понадобится приобрести на рынке:

- Уголок из металла, шириной не менее 5 см, несколько фрагментов которого пригодятся при сборке транспортного стола и рамного каркаса.

- Стальной лист, толщиной около 7 мм, необходимый для выравнивания различных плоских поверхностей.

- Пластины из стали, толщиной не меньше 10 мм, предназначаются для укрепления всей рабочей системы.

- Швеллер, оптимальная ширина которого составляет 6 см, при длине – 14 см.

- Трубы круглого или прямоугольного сечения, с размерами 4×4 см, а также кусок трубы, с длиной до 15 см, предназначенной для крепления штока домкрата.

Для работы понадобятся инструменты, которые в основном имеются в каждой мастерской. Среди них: дрель, сварочный аппарат, болгарка, рулетка, ножовка и уровень.

Из специального оборудования может пригодиться резьбовая вилка.

Пресс своими руками: чертежи

Гидравлический вакуумный пресс обладает некоторыми особенностями, которые лучше построить на чертеже, чтобы точнее разобраться с размерами элементов конструкции и принципиальной схемой их построения.

Прессовочный агрегат обычно состоит из трех основных частей. Его основой является рама, на которую крепятся остальные элементы устройства. Она должна быть достаточно прочной, чтобы выдерживать нагрузку прессовочного давления и удерживать изделия, подвергающиеся обработке. Поэтому ее выполняют из отрезков металлической рельсы или профилированной трубы.

Поверхность рабочего стола, сделанная из толстых стальных пластин, предназначена для расположения деталей, подготовленных к обработке.

Система гидравлики, которую обычно делают из водяного насоса, создает давление и приводит рабочий процесс в действие. При этом КПД прибора, изготовленного самостоятельно, по эффективности не уступает готовым покупным моделям.

Для создания гидравлической системы используется большая часть бросовых материалов, получивших новое предназначение.

Рабочий процесс прессовки осуществляется при полном контроле мастера в ручном режиме.

Простой механический

Простые конструкции механического пресса используют в быту для работы с наиболее мягкими материалами, такими как кожа, пластик, поролон, алюминий или картон.

Для изготовления такого прибора понадобится смонтировать, с помощью шурупов, раму из 4-х металлических уголка, длиной 55 см, соединенную с такой же конструкцией из фрагментов, длина которых 90 см. Получается 2 прочных прямоугольника, собранных из уголка, которые соединяются между собой железными трубками.

Готовую коробку можно усилить прутьями, расположенными под углами к раме, и стальной обшивкой. В одной из металлических пластин корпуса делают небольшую дверцу, чтобы закладывать и вынимать предметы для обработки.

Поршень делают из двух сваренных металлических швеллеров, средняя длина которых составляет 60 см. В наложенном поверх них поперечном куске стальной балки устанавливают фланец с прутом внутри. Механическая работа производится этим прутом, с надетыми на него подшипником и гайкой.

Размеры простых конструкций могут быть довольно небольшими, в зависимости от индивидуальных потребностей изготовителя.

Гидравлический

В основе рабочего процесса гидравлической конструкции лежит взаимное движение двух цилиндрических емкостей, заполненных маслом, с поршнями. Они создают необходимую силу давления для прессовочного воздействия на различные материала, включая сталь и цветные металлы.

Отдельные конструкции могут достигать мощности до 10-15 тонн, если в их основе имеются домкрат и насос.

Для отжима сока

Ручной винтовой прибор, с перемычками и устройством для крепления на емкость, может служить удобным прессом для переработки сельскохозяйственной продукции на соки.

Прижимное устройство состоит из длинного винта, диаметром около 16 мм, в нижней части которого можно установить пластину для воздействия на большую площадь, а сверху прикрутить ручку для механического действия пресса.

Процесс изготовления пресса в домашних условиях

Перед тем, как приступить к сборке гидросистемы, необходимо заготовить все компоненты будущего устройства, чтобы точно рассчитать параметры станины.

Основание главного опорного элемента конструкции делают по образцу прочной платформы. Высота и ширина станины определяются размерами домкрата, а также размерами деталей, которые предполагается обрабатывать с помощью прессовочной установки.

Подготовив чертеж, необходимые инструменты и материалы, следует начать с нарезки всех металлических деталей в соответствии с рассчитанными габаритами. Затем можно просверлить в них все предусмотренные отверстия, если монтаж будет производиться с помощью винтов и гаек.

После сварки всех деталей станины, в ее основании монтируют домкрат, таким образом, чтобы его верхняя часть создавала необходимый упор для прессуемых деталей. Сверху домкрата устанавливают стальные пластины рабочего стола, которые крепят к подвижной раме, передвигающейся в вертикальном направлении.

Для возврата домкрата в изначальное положение, с двух сторон рамы крепят пружины с небольшими гидроцилиндрами.

Некоторые мастера подключают к домкрату электрический двигатель, создавая более сложную и автоматизированную систему гидравлического пресса, мощность которого можно регулировать специальной педалью, используемой на некоторых электромеханических бытовых приборах.

Самодельный пресс из домкрата

В конструкцию прессов, изготовленных своими руками, умельцы часто включают стаканный домкрат. При небольшой цене на этот прибор, его мощность может доходить до 20 тонн.

Гидравлические прессы можно собирать, как с нижним расположением домкрата по отношению к механизму, так и с верхним. Это зависит, прежде всего, от технических особенностей и возможностей имеющегося прибора.

КПД домкратов составляет около 80%, что позволяет рассчитывать на большое рабочее давление в процессе сжатия.

Изготовленное в условиях домашней мастерской, прессовочное устройство, способно показать технические результаты, не уступающие заводским моделям. С помощью самодельных прессов различных модификаций можно выполнять штамповку, выгибание и выдавливание деталей из различных материалов.

Читайте также: