Препрег своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 04.10.2024

Что такое углепластик?

Углепластики — это некоторые виды полимерных композиционных материалов (известных также как полимерные композиты и армированные пластики), то есть таких материалов, в которых полимерное связующее (матрица) армировано (усилено) наполнителями различной природы.

По структуре наполнителя эти материалы подразделяют на:

— волокнистые (армированные волокнами и нитевидными кристаллами);

— слоистые (армированные пленками и т.п.);

— дисперсноармированные (с наполнителем в виде тонкодисперсных частиц).

Говоря об углепластике применительно к удилищам, мы имеем в виду волокнистый композиционный материал из полимерного связующего, армированного углеволокном.

По-английски углеволокно будет carbon fibre, а интересующий нас материал — carbon fibre reinforced polymer (CFRP). Но длинные составные английские термины очень часто сокращаются до одного-двух слов, и в обиходе углепластик для удилищ обычно называют carbon fibre (по-американски — carbon fiber) или просто carbon. В Америке же и в Азии углеволокно нередко называют графитом (graphite), что, строго говоря, неправильно.

IM6, IM10, IM12 — кто больше?

Углеродное волокно интересующих нас видов сегодня чаще всего получают из полиакрилонитрилового волокна с помощью окислительного пиролиза и карбонизации в инертном газе, причем полиакрилонитрил (ПАН) подвергается сложной многоступенчатой обработке на специальных производственных линиях. Максимально упрощая, это можно представить так, что при очень сильном нагревании из ПАН устраняются все лишние вещества и остается почти что один углерод, принимающий нужную структуру.

IM = средний модуль

В данном случае имеется в виду модуль упругости, или модуль Юнга, — величина, характеризующая сопротивление материала растяжению или сжатию при упругой деформации. Совсем просто это можно объяснить как силу, необходимую для деформации стержня определенных параметров на определенную величину.

Когда речь идет об удилищах, модуль упругости указывается чаще всего в гигапаскалях (ГПа, GPa), а также в килограммах (тоннах) силы на квадратный миллиметр, или же в миллионах фунтов на квадратный дюйм (Msi), причем 1 Msi = 0,7 tonnef/mm² (10³kgf/mm²) = 6,89 GPa. Американцы предпочитают оперировать значениями в Msi, но в таблицах обычно указывают и GPa, британцы любят гигапаскали, японцы же больше склонны к гигапаскалям и килограммам силы. Поскольку паскаль — это ньютон, деленный на метр квадратный, то разница в значении модуля, выраженного в гигапаскалях и в тоннах на квадратный миллиметр, сводится к разнице между ньютонами и килограммами силы (1 кгс = 9,80665 H). Одним словом, чтобы с небольшим округлением преобразовать гигапаскали в тонны на мм, которые в ходу у персонала азиатских заводов (где и выпускается подавляющее большинство удилищ), достаточно отбросить от исходного числа один нолик.

Углеродное волокно, получающееся из полиакрилонитрилового волокна в рамках стандартного процесса, имеет модуль упругости примерно 32–35 Msi; усредняя, обычно говорят о 33 Msi или 24 тоннах. Например, углеволокно Toray марки Torayca T300 имеет модуль 23,5 тонны, а у Hexcel большинство недорогих марок (AS) — 33,5 Msi. Сегодня волокно именно с таким модулем идет на производство дешевых углепластиковых удилищ начального уровня. Условно его можно назвать низкомодульным, хотя на практике так обычно никто не говорит: еще бы — не звучит!

При еще большем изменении производственного процесса получают высокомодульное углеволокно, с модулем, скажем, 55 Msi (38,5 т), например, Torayca M40JB. Или 64 Msi (45 т), как у HexTow HM63. Условно можно, пожалуй, считать высокомодульными (применительно к удилищестроению) волокно где-то от 50 Msi (35 т) и выше. Бывает углеволокно с модульностью и в 60 тонн (например, Torayca M60JB), но в производстве удилищ оно мало используется. И не потому, что очень дорого стоит, а потому, что слишком хрупкое.

Отметим также, что понятие высокомодульное углеродное волокно, или high modulus carbon fibre, действительно условно, ничем и никем не регламентировано, и никаких стандартов на него не существует. Поэтому для одурачивания покупателей нечистоплотные дельцы могут спокойно объявлять свои изделия из 24-тонного или 30-тонного углеволокна высокомодульными, не боясь, что их привлекут за это к ответственности. Формально-то привлекать не за что! А если в морду им двинуть, так сам же за это потом и сядешь…

Еще стоит иметь в виду, что углеволокно применяют не в виде отдельных нитей, а соединяют в пучки по несколько тысяч нитей в каждом, которые наматывают на бобины. Одна тысяча обозначается буквой K, к ней добавляется цифра — количество тысяч. Например, 1K, 3K, 6K, 12K, 24K, 50K. То есть, 50K = 50 000. Эти обозначения никак не связаны ни с качеством волокна, ни с его модульностью.

Препрег

Основная масса удилищ, представленных на отечественном рынке, сделана из препрега, произведенного в Китае, Корее и Японии (препреги из США встречаются у нас гораздо реже). Сама по себе география производства непосредственно не влияет на качество препрега, но по понятным причинам препреги японских фирм, где бы они ни делались, в целом лучше, чем препреги корейских, а те, в свою очередь, лучше, чем препреги китайских. Хорошо известны и высоко ценятся препреги, производимые соответствующими подразделениями японских концернов Toray и Mitsubishi. Конечно, когда удилища производятся в одной стране, а препрег ввозится из другой, могут, в принципе, возникать разные нештатные ситуации. Например, если японцы вдруг возьмут и запретят импорт своего препрега (как стратегического материала!) в Китай, у кого-то возникнут неприятности.

Углеродное полотно различается не только по типу использованных волокон, но и по их расположению. Волокна могут быть направлены в одну сторону или в разные, переплетены тем или иным способом (плетеные материалы из тонких пучков углеволокна (например, 1K) позволяют создавать особо прочные высококачественные удилища). Слои однонаправленных волокон могут накладываться один на другой под разным углом (0°, 45°, 135°, 90°).

Теоретически, можно сделать удилище из препрега с использованием высокомодульного углеволокна и с большой долей связующего, которое окажется более тяжелым и жидким, чем удилище из среднемодульного углеволокна с меньшей долей связующего. Кроме того, многое зависит еще и от качества самого связующего, его состава. Все это показывает, насколько пусты абстрактные рассуждения о модульности волокна применительно к рыболовным удилищам.

Как уже говорилось выше, высококачественные современные удилища часто делают из нескольких видов препрега, чтобы придать им нужные рабочие характеристики. Это может быть, например, сочетание препрега с однонаправленными волокнами и препрега с плетеным полотном. Или несколько выкроек препрега с однонаправленным волокном, в каждой из которых волокна направлены в другую сторону (вдоль, поперек, под углом 45 градусов). Кроме того, разные части удилища имеют неодинаковые задачи, поэтому и материал для каждой из частей лучше подбирать особый. Например, для изготовления гибкой вершинки нецелесообразно использовать слишком жесткий и хрупкий углепластик с высокомодульными волокнами. Комель же, как правило, наоборот, не должен проваливаться, жесткость ему просто необходима. Особая статья — стыки, с которыми всегда бывает много головной боли. Грамотно сделанный стык — визитная карточка высококачественного удилища.

Итак, препрег — это полуфабрикат для изготовления удилищ. В процессе его производства создается углеродное полотно, которое пропитывается связующим, покрывается специальной пленкой и сворачивается в рулон. Потом эти рулоны отправляются на заводы. Здесь тоже есть нюансы, но мы сейчас не будем вдаваться в подробности. Как правило, хранить и перевозить рулоны следует, строго соблюдая предписанный температурный режим, а это отнюдь не комнатная температура.

На заводе-изготовителе

Конечно, заводу недостаточно просто купить препрег, надо что-то с ним делать дальше.

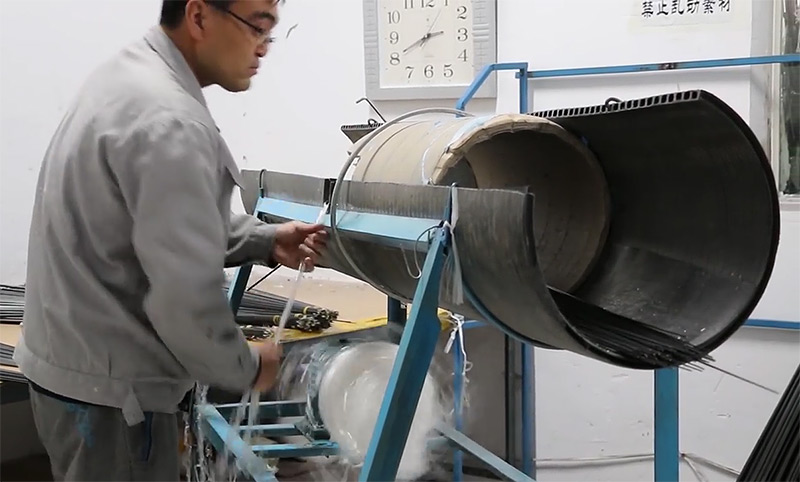

Из препрега выкраивают трапециевидные заготовки (нередко это целый набор кусков неправильной формы, из разного материала) и наматывают их на металлический дорн, повторяющий геометрию будущего удилища. Дорн, точнее комплект дорнов, заводу тоже надо где-то заказать согласно спецификации данного удилища.

Намотка препрега на дорн требует особой тщательности и аккуратности; кроме того, от того, что наматывать, зависит, как наматывать. Современные дорогие препреги и особые способы намотки предполагают определенный уровень завода, наличие соответствующего оборудования и опыта у рабочих.

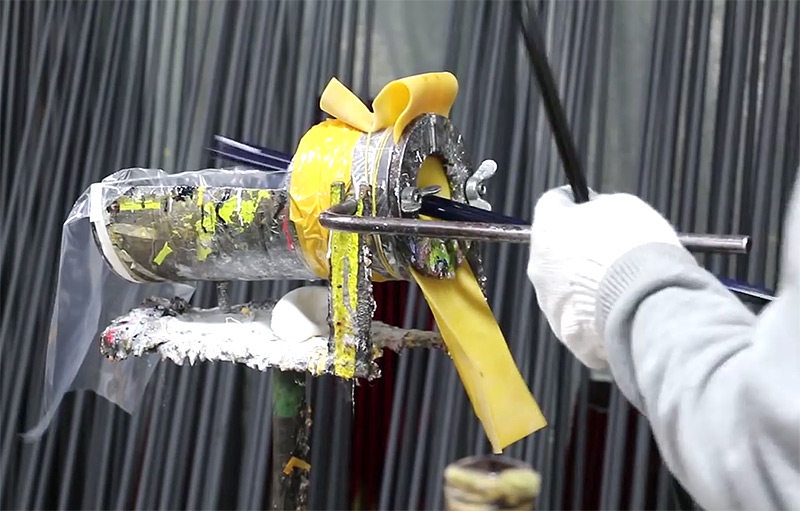

Намотанный на дорн препрег обматывают технологической лентой, которая должна плотно и равномерно обжимать будущий хлыст.

Этот момент, как и содержание препрега, иногда находит отражение в описании готовых удилищ. Например, в каталогах можно встретить упоминание технологии Micro Pitch Taping. Речь идет об узкой ленте и малом шаге намотки, позволяющих повысить эффективность обжатия.

Наконец, дорны извлекают.

Технологическую ленту удаляют.

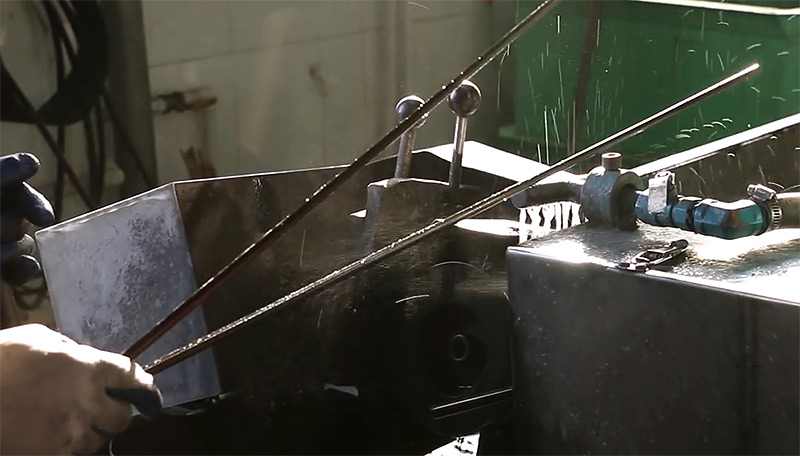

Концы хлыстов обрезают и шлифуют.

Затем шлифуются сами хлысты (не все, у некоторых моделей удилищ шлифовка не предусмотрена).

Дальше идет покраска (опять же, не всегда) и (или) лакировка.

Наконец, наступает очередь фурнитуры.

Сегодня в интернете можно найти видеоматериалы, где весь этот цикл более или менее наглядно проиллюстрирован. Например, на сайте RDL, чьи иллюстрации я здесь использовал (спасибо RDL). Так что, кто сам не был в Китае и не видел все это своими глазами, при желании может получить довольное полное представление о том, что и как происходит на заводе. Другое дело, что за кадром остается много интересных моментов, на которых далеко не все компании любят заострять внимание.

Конструкторы удилищ

На корейских и на более солидных китайских заводах обычно имеется собственный специалист по контактам с иностранцами, говорящий по-английски. Гостю показывают образцы продукции, которые были изготовлены по спецификации более компетентных клиентов или разработаны своими силами, обычно путем механического копирования известных моделей серьезных производителей. Гость из Европы, в рыбалке полный дилетант, тычет пальцем в понравившийся ему образец, и заводской дизайнер (у многих европейских ТД нет даже своих дизайнеров) быстренько изменяет внешний вид удилища в соответствии с пожеланиями заказчика или же просто располагает на нем соответствующий фирменный логотип. Модель готова, все довольны. Почти все — для серьезного рыболова такое удилище, скорее всего, будет выглядеть примерно как макдоналдсовский гамбургер на фоне настоящего обеда.

В паре с ним должен работать сотрудник, занимающийся вопросами сбыта. В его задачи входят формирование ассортимента и реализация продукции. И это точно так же должен быть рыболов, не только отлично знающий рынок, но и чувствующий на нем всякие дуновения, глубинные течения и подводные камни.

Если дело поставлено на более широкую ногу, то имеет смысл привлечь третьего сотрудника-рыболова, который возьмет на себя PR. И это все. Остальные вопросы могут решаться сотрудниками, к рыбалке никакого отношения не имеющими (бухгалтер и т.п.), а также специалистами, привлекаемыми на внештатной основе.

Процесс в теории выглядит так. Сбытовик формулирует задание на новую серию удилищ. Конструктор разрабатывает удилища и запускает их в производство. Сбытовик их продает. Специалист по PR обеспечивает информационный фон. На практике возможны нюансы, часто все решается вместе, может быть даже за чашечкой кофе или за рюмочкой, кто-то кого-то в чем-то подменяет, но общая схема остается.

Что подразумевает разработка удилищ таким конструктором? Я не слышал, чтобы кто-нибудь в России сейчас делал современные спиннинговые, поплавочные, донные и т.п. удилища с чистого листа, рассчитывал на компьютере их геометрию, исходя из голых формул. Обычно за основу берут какое-нибудь готовое удилище, и от него уже начинают танцевать.

Через многие промежуточные, опытные образцы, число которых может доходить до десятка, но чаще составляет три-четыре-пять, конструктор с заводом приходят к финальному предсерийному образцу, который иногда называют установочным, по аналогии с установочной партией. Это тот эталон, которому должны будут соответствовать выпущенные заводом серийные удилища и характеристики которого вносятся в спецификацию.

Справедливости ради следует отметить, что наличие у компании своего (или приглашенного) конструктора и готовности идти тернистым путем разработки собственных моделей удилищ отнюдь не гарантирует того, что на выходе получатся хорошие удилища. Всякое бывает. В принципе, результат может оказаться даже хуже готового китайского или корейского OEM-варианта. Тем не менее, этот путь интересен и позволяет получить (именно позволяет получить, а не гарантирует получение) именно тот продукт, который хочется получить, исходя из местных условий ловли и своих предпочтений.

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Подскажите смолу/клей твердеющие при повышенной темературе

- Общаемся на тему композиционных материалов, все чаще используемых в повседневной жизни.

- Talking about composites materials, compounds, which are so popular now.

Подскажите смолу/клей твердеющие при повышенной темературе

Доброе время суток!

Подскажите пожалуйста смолу, которая активируется и начинает полимеризоваться только при повышенной температуре.

Я занимаюсь изготовлением различных композитных изделий(ткань+смола, шпон+ткань+смола и тп вакуумным формованием/прессованием). конструкции многослойные и часто приходится выклеивать в несколько подходов+обработка поверхности для сцепки след. слоёв после затвердения, что очень затратно и долго.. или по одной штуке в пресс, так как наносить приготовленную эпоксидную смолу ЭДП без проблем можно около часа..

хотелось бы подобрать смолу, которой можно выклеивать детали сколько угодно, потом поместить всё это в печку(автоклав или что там ещё есть)для затвердения. видел такое по телеку, где смола активировалась - если не ошибаюсь - при +90с

Зарание спасибо за помощь!

Можно и ЭДП, но нужен другой инициатор полимеризации не такой активный как ПЭПА, с меньшим количеством аминных групп. Из доступных можете попробовать хотя бы мочевину. Температура насколько я помню что-то около 60-70 градусов. Вот по количеству могу ошибаться но по моему 10% от смолы.

есть такая вещь как ТЭАТ-1 катализатор полимеризации эпоксидок.добавляют в количестве до 12 вес.ч.единственный недостаток -приличная усадка.круче всего отвердитель на основе метилтетрагидрофталевого ангидрида.они есть в продаже но это уже для профи.очень инертные амины существуют но в ходе работы набирают вязкость что неудобно

Смола на основе непредельных с высокотемпературными инициаторами (перекись бензоила Т от 60 град и тд), фенольная смола с сульфатом аммония.

Irkutyanin писал(а): Можно и ЭДП, но нужен другой инициатор полимеризации не такой активный как ПЭПА, с меньшим количеством аминных групп. Из доступных можете попробовать хотя бы мочевину. Температура насколько я помню что-то около 60-70 градусов. Вот по количеству могу ошибаться но по моему 10% от смолы.

О спасибо, эт наверно самое простое и удобное. Вот вопрос только - чем растворять мочевину для добавления в смолу? она же вроде в виде кристалов или гранул производится. написано, что растворима в полярных растворителях (воде, этаноле, жидком аммиаке)..

не связывайтесь с мочевиной.себе дороже выйдет.если уж так свое здоровье не любите возьмите циклоароматический амин

vasiliy писал(а): не связывайтесь с мочевиной.себе дороже выйдет.если уж так свое здоровье не любите возьмите циклоароматический амин

ну о здоровье ту и говорить не приходится). целый букет прелестных химикатов! но если конечно клеить в приличном наморднике до и винтиляцию наладить, то не всё так страшно..

Кстати а есть уже готовая смола(номер, название) такая вот термореактивная. чтоб жиденькая была а в "духовке" твердела. желательно чтоб нашего производства. а то я не уверин что добуду все эти хитрые химикаты..перекись бензоила, фенольная смола с сульфатом аммония. это тут уже пиротехникой отдаёт..

еще раз повторяю- находите на инете кто продает ТЭАТ-1 покупаете, опытным путем определяете оптимальное количество катализатора к смоле котой пользуетесь.по мне так это самое реальное.а российские названия ангидридных систем не помню(((.хотя если обратитесь на трансформаторный завод вам там ангидридной композиции ведро нальют

vasiliy писал(а): не связывайтесь с мочевиной.себе дороже выйдет.если уж так свое здоровье не любите возьмите циклоароматический амин

ну о здоровье ту и говорить не приходится). целый букет прелестных химикатов! но если конечно клеить в приличном наморднике до и винтиляцию наладить, то не всё так страшно..

Кстати а есть уже готовая смола(номер, название) такая вот термореактивная. чтоб жиденькая была а в "духовке" твердела. желательно чтоб нашего производства. а то я не уверин что добуду все эти хитрые химикаты..перекись бензоила, фенольная смола с сульфатом аммония. это тут уже пиротехникой отдаёт..

ну вот например перекись бензоила:

Перекись бензоила представляет собой кристаллический игольчатый порошок с температурой плавления 105°С, нерастворимый в воде. Как самостоятельное взрывчатое вещество не применяется, т.к. обладает малой инициативной способностью, а применяется в основном как для снижения температуры вспышки инициирующего взрывчатого вещества. Например для воспламенения смеси гремучей ртути и перекиси бензоила (60:40) электрозапалом требуется сила тока на 23% меньше, чем для воспламенения одной гремучей ртути.

:shock:

а фенольная смола с сульфатом аммония в вакой примерно пропорции смешивается? и саму смолу фенольную любую или какой то марки? а то я чёто инфы не могу найти на тему в нете..

Переись бензоила - инициатор радикальной полимериации. Не нравится ПБ возьмите ДАК (АИБН).

По поводу фенольной смолы. Пропорции не знаю. Обратитесь к производителю. Например, Карболит в Орехово-Зуеве.

Для эпоксидных смолл применяются т.н. "латентные отвердители". Эти отвердители не регируют с эпоксидной смолой при нормальных условий переработки (пропитки, намотки и т.п.), но активируются при нагреве в очень узком температурном диапазоне. Очень хорош дициандиамид; недостаток - растворяется только в полярных растворителях (ацетон, ДМФА и т.п.). В таком виде и должен вводиться в ЭС. Есть другие, например, комплексы трёхфтористого бора с алифатическими аминами. Такие отвердители очень хорошо совместимы с ЭС, но дороже.

Поищите в Интернете "латентный отвердитель" или "latent harderner".

сколько видел комплексы бора так они очень быстро и весело отверждались при комнатной температуре.а некоторые отверждают и при -15.

vasiliy писал(а): сколько видел комплексы бора так они очень быстро и весело отверждались при комнатной температуре.а некоторые отверждают и при -15.

комплексы бора применяют для инициирования полимеризации как правило в клеях.некоторые комплексы дают оптически прозрачную смолу. модификации вызывают полимеризацию при низких температурах (хотя обычно отведители ниже +10-15 не работают слабо) комплексы бора со фтором являются эталонными для катализаторов и отличаются ну уж очень быстрым течением реакции. и последнее даже если и есть инертные комплексы бора (вот титановые есть точно) они не применяются для ручного формования поскольку вызывают очень большие усадки и как следствие ухудшение свойств изделия

vasiliy писал(а): комплексы бора применяют для инициирования полимеризации как правило в клеях.некоторые комплексы дают оптически прозрачную смолу. модификации вызывают полимеризацию при низких температурах (хотя обычно отведители ниже +10-15 не работают слабо) комплексы бора со фтором являются эталонными для катализаторов и отличаются ну уж очень быстрым течением реакции. и последнее даже если и есть инертные комплексы бора (вот титановые есть точно) они не применяются для ручного формования поскольку вызывают очень большие усадки и как следствие ухудшение свойств изделия

Приготовление препрега включает в себя технологические операции пропитки армирующего материала связующим и его сушку. Эти операции проводятся в пропиточной машине и совмещены по времени. Сущность процесса приготовления препрега состоит в нанесении связующего на армирующий материал, его равномерном распределении и фиксации путем сушки.

От качества пропитки и сушки зависит монолитность и плотность структуры КМ. Чтобы получить хорошее качество пропитки, пропиточный состав должен иметь определенную вязкость.

Процесс приготовления препрега подразделяется на 3 стадии:

- 1. нанесение связующего на армирующий материал;

- 2. фильтрация связующего в армирующий материал;

- 3. удаление растворителей и сушка.

Операция наноса связующего

Эта операция технологического процесса зависит от следующих технологических параметров:

- · скорости перемещения армирующего материала по тракту пропиточной машины;

- · угла наклона выходящей ветви арматуры к горизонту;

- · плотности жидкого связующего;

- · сил поверхностного натяжения;

- · динамической вязкости пропиточного компаунда.

Приготовление препрега ткани Т-10-14 производится на установке типа УПСТ-1000М. Концентрация раствора связующего для пропитки должна быть 50-58%. Перед началом пропитки необходимо проверить работоспособность вентиляции, узлов установки и чистоту всех валков на пути прохождения пропитанной ткани. Далее необходимо установить рулоны пропитываемой ткани и разделительной пленки в разматывающие устройства. Протянуть заправочное полотно по тканепроводу установки и соединить пропитываемую ткань с заправочным полотном. . На рис. 2.1 представлена схема основных узлов пропиточной машины с заправкой ткани по тканепроводу.

Рис. 2.1 - Схема пропиточной машины и заправки ткани по тканепроводу

1 - разматывающее устройство; 2 - зажимное устройство; 3 - рулон сухой ткани; 4 - механизм соединения ткани; 5 - накопитель; 6 - пропиточная ванна; 7 - пропиточный вал; 8 - отжимное устройство; 9 _ валки тянущие; 10 - разделительная пленка; 11 - валки подающие; 12 - рулон препрега; 13 - приемное устройство

Далее устанавливаем на контрольно-регулирующих приборах установки температуру в камере сушки ткани и камерах подсушки препрега по зонам. В табл.2.5 представлены параметры пропитки армирующего материала связующим 5-211БН.

Препрег является композитным материалом, состоящим из волокнистого армирующего наполнителя, который пропитан связующим веществом разной природы. Состав и взаимодействие между этими составляющими частями играют основную роль в процессе получения будущего изделия, чьи конечные свойства зависят именно от правильного выбора армирующего наполнителя и связующего вещества.

Тут не стоит только путать препрег с премиксом, который также представляет собой некий полуфабрикат, но состоящий из рубленых армирующих волокон, которые смешаны со связующим веществом, и имеющий консистенцию гомогенной массы.

Виды волокнистого наполнителя для препрегов

Чтобы создавать высокопрочные и высокомодульные полимерные композитные материалы, используют волокнистые наполнители: нити, жгуты, ровинги и мн. др.

Их получают:

из металлов (вольфрам, железо, молибден или титан);

из кварца, керамики и базальта.

Наиболее распространенными в производстве являются углеродные, стеклянные, полимерные и базальтовые волокна с круглым сечением и диаметром до 100 мкм, а также их сочетания.

Но, кроме этих, в качестве армирующих волокон используют также нитевидные кристаллы, получаемые из металлов, их окислов, карбидов и нитридов. Особенность таких волокон в том, что они наделяют будущее изделие высоким модулем упругости, а также являются очень прочными при растяжении.

Однако самыми распространенными всё же остаются углеродные нити.

Углеродные ткани в производстве препрегов

Получают углеродные волокна разными высокотехнологичными способами, описание которых попросту выйдет за рамки статьи. Но на некоторые важные моменты обратить внимание нужно.

Прежде всего следует понимать, что сегодня уже существует некоторое разнообразие текстильных структур, производимых из углеродных волокон, — например, непрерывные штапелированные нити, а также тканые и нетканые материалы. А наиболее распространенной текстильной формой сегодня являются жгуты, пряжа, ровинги, тканые и нетканые холсты.

Создание такого разнообразия тканых материалов из углеродного волокна стало возможным, так как современным технологиям удалось обойти все трудности, которые обусловливает высокий модуль упругости и малое удлинение, от чего, к тому же, стали невозможными многократные деформации.

Остальные свойства и технологии изготовления таких тканей определяются их строением, плотностью и видом плетения, характеристиками извитости пряжи и некоторыми условиями ткачества. Не углубляясь в технологический процесс, можно сказать, что, например, существует много видов плетения: как распространенные, так и редкие, специального назначения. И, выбирая какой-то конкретный вид, специалисты по карбону создают соответствующие армирующие структуры для задания разных механических свойств будущих композитов.

Благодаря всем этим качествам армирующие ткани именно из углеродных волокон сегодня наиболее распространены. По частоте использования с ними может сравниться разве что стекловолокно.

Кстати, для производства армирующих тканей для препрегов из углерода используют не только круглые в разрезе нити, но и волокна с другими типами сечения (треугольные, ромбические и др.) и называют их волокнами с профильным сечением. Также в современном производстве используют еще и полые волокна.

Зачем нужны такие сложности?

Дело в том, что таким образом можно менять плотность углепластиков, повышать их прочность при сжатии и удельную жесткость, а также менять их диэлектрические и теплоизолирующие характеристики. Полые волокна — наоборот, наиболее простой способ снизить плотность углепластика.

Связующее вещество

Это еще одна составляющая препрега, благодаря которой деталь из нее приобретает конечную форму и определенные характеристики. Такие связующие делят на термореактивные смолы и термопласты.

Термореактивные смолы

Они традиционно используются как матрица, удерживающая на месте структурное волокно. Сюда входят полиэфирные, эпоксидные, фенольные, полиимидные и другие смолы.

Самыми распространенными из таких термореактивных смол являются полиэфирная и эпоксидная смола. Их популярность обусловлена тем, что при комнатной температуре они не отверждаются и находятся в жидком состоянии, что удобно при пропитке армирующих волокон. В общем, с ними легче работать и впоследствии обрабатывать изделие. Кроме того, они демонстрируют отличные свойства при невысокой цене сырья.

Преимущества, которые обеспечивают их свойства:

устойчивость к химически агрессивным веществам и растворителям;

стойкость при нагревании и сохранение качеств в широком диапазоне температур;

устойчивость к разным видам отделки, таким как покраска или полировка;

возможность получить прочность и эластичность готового изделия.

Единственное неудобство в том, что конечные изделия потом сложно утилизировать или перерабатывать.

Термопласты

Это второй тип связующего, главное преимущество которого для препрегов заключается в неограниченном сроке хранения. Хотя, кроме этого, термопластичные матрицы обладают и другими характеристиками — например, они:

нетоксичны и взрывобезопасны;

поддаются вторичной переработке;

не требуют длительного процесса отверждения;

обладают способностью к релаксации напряжений.

Выбор связующего зависит не только от предпочтений изготовителя, но и от многих иных факторов, прежде всего — от поставленных задач.

Сроки и условия хранения препрегов

По большей части это относится к препрегам с термореактивной матрицей из-за ее химической активности при комнатной температуре. Понятно, что на сроки хранения это накладывает определенные ограничения.

Также некоторые виды препрегов в составе связующего имеют низкомолекулярные добавки, требующие условий хранения композита в оригинальной упаковке. А чтобы увеличить их срок хранения, накладываются еще и определенные температурные ограничения. Так, в морозильной камере они хранятся довольно долго, что обязательно указывается на упаковке. А размораживают их при комнатной температуре точно установленное время — чтобы избежать образования конденсата. Кроме того, при хранении в холодильной камере они маркируются и укладываются таким образом, чтобы не соприкасаться друг с другом и не деформироваться под собственным весом.

Зато препреги на основе термопластичных матриц освобождены от подобных строгих условий и могут храниться при комнатной температуре без утраты своих качеств до нескольких месяцев. Общим условием их хранения является лишь защита от попадания прямого солнечного света, влияния химически активных веществ на них и от высокой температуры окружающей среды.

Как делают препреги

Сегодня есть много способов получения препрегов. Часть из них более, а часть менее популярны. К примеру, одной из наиболее часто используемых является технология пропитки сухого армирующего материала.

Также популярен метод пропитки связующим с последующей сушкой. Метод, правда, далек от идеальных требований по соблюдению экологии, но, тем не менее, не ушел в историю и всё еще активно применяется. Пропитка в каждом случае предназначена для увлажнения наполнителя и заполнения промежутков между волокнами.

Преимущества использования препрегов

Применение препрегов делает более доступным и простым изготовление карбоновой продукции на высоком профессиональном уровне с заданными прочностными и структурными характеристиками, а также качеством поверхности.

При использовании таких композитных материалов значительно упрощается технология получения деталей даже с очень сложной геометрией. Именно поэтому сегодня стало возможным изготовление их не только на крупных предприятиях, но и в более мелких, частных компаниях.

Кроме того, это повышает производительность за счет автоматизации ряда процессов, а также значительно улучшает условия труда сотрудников.

Заключение

Препреги — универсальные и экономически выгодные материалы, применяемые во многих отраслях народного хозяйства. Технологии получения их находятся в постоянном развитии, что дает реальную надежду на то, что будет повышаться их качество и при этом снижаться цена.

В связи с этим совершенствование препрегов — задача современной науки. Многое еще предстоит усовершенствовать, но и немало уже достигнуто. Например, наука продвинулась в части повышения характеристик прочности — за счет того, что стало возможным использование металлоуглеродных наполнителей и термостойких связующих.

Читайте также: