Праймер своими руками для печати

Обновлено: 08.07.2024

УФ принтеры позволяют осуществлять прямую печать спектре материалов. Пожалуй, для большинства нет необходимости подготовке материала Однако, для некоторых видов изделий, нужно предварительно нанести праймер перед тем, как осуществлять УФ печать.

- силикатное стекло

- керамическая плитка

- нержавеющая, оцинкованная сталь

- алюминий

- плексиглас

- ЛДСП

- МДФ

- композитные материалы

после испарения растворителя, обычно через растереть праймер по поверхности стекла чистой тканевой салфеткой.

для активирования поверхности выдержать стекло 1-го часа. Увеличение времени выдержки часов качества обработки поверхности. Обработанное праймером стекло можно оставить стадии подготовки поверхности

смыть водой остатки реакционных продуктов, придающих его поверхности слегка белёсый вид. Отмывать стекло необходимо мокрой чистой тряпкой или мягкой поролоновой губкой.

тщательно удалить капли воды стекла, используя хорошо впитывающие воду мягкие материалы (чистые тряпки, бумажные полотенца, салфетки

после сушки стекло готово к UV -печати. После обработки стекло прозрачно но остается тонкий активный слой. Активированную праймером поверхность стекла трогать руками нежелательно

Наиболее распространёнными и эффективными улучшающими адгезию праймерами (грунтами) до сих пор являются лаки на основе органических растворителей. Благодаря тому, что растворители смачивают даже неактивированные полимерные плёнки, а содержащиеся в грунте органические смолы обладают высоким химическим сродством к ним, в ряде случаев такие покрытия — единственный способ добиться хорошей адгезии.

К сожалению, современные флексомашины для печати УФ-красками редко оснащены секцией для нанесения грунта на основе растворителей, поэтому типографии вынуждены наносить покрытие на плёнку отдельно. Кроме того, применение грунта на основе растворителей полностью не избавляет от легковоспламеняющихся материалов, что вообще ставит под угрозу целесообразность применения УФ-технологии.

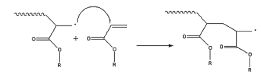

УФ-грунт для полимерной плёнки

Основная причина проблем с адгезией красок и лаков УФ-отверждения — усадка красочного слоя в процессе закрепления. Из-за образования новых химических связей уменьшается расстояние между молекулами и, следовательно, на 10–20% уменьшается занимаемый краской объём, вызывая механические напряжения в лаковой или красочной плёнке.

Если её пластичности для компенсации напряжений не хватает, ухудшается адгезия красочного слоя к подложке. Это особенно критично при печати на пластичных материалах, ибо при деформации субстрата краска или лак не должны разрушаться. Для решения проблемы при создании УФ-отверждаемых лаков и красок применяются пластичные олигомеры на основе полиуретанов, полиэфиров и т. п. Но они значительно дороже эпоксиакрилатных смол, и цены на подобные краски и лаки для пластичных подложек значительно выше.

Другая сложность при создании УФ-грунтов связана со смачиванием запечатываемой поверхности. Полимерные плёнки обладают низкой поверхностной активностью, их необходимо обрабатывать коронным разрядом или пламенем, но достигнутая активация достаточно быстро пропадает. В случае использования грунта на основе растворителей проблем с печатью по плёнкам нет, т. к. растворители смачивают даже неактивированные поверхности. Но ведь в УФ-отверждаемом материале растворителей быть не должно, так что задача усложняется.

Для смачивания подложки в грунте должно содержаться большое количество добавок. Наиболее эффективные содержат силикон, но его наличие в грунте создаёт проблему с нанесением на него последующих красок, поэтому приходится использовать несиликоновые малоэффективные добавки в больших концентрациях.

Как показали наши тесты, в любом случае УФ-грунт не может применяться на полностью неактивированной поверхности. Если плёнка частично деактивировалась, печать по ней затруднена и приводит к большому проценту брака, проблему можно решить посредством грунта, ибо он лучше краски смачивает полимерную поверхность и имеет большую поверхностную энергию.

УФ-грунт для металлизированных плёнок

Так как физические характеристики одной из сторон металлизированной плёнки аналогичны свойствам обычных прозрачных плёнок, проблему печати по ней можно считать решённой. Однако вопрос адгезии к металлизированной её стороне остаётся открытым.

При осмотре выяснилось: печать шла по стороне напыления металла. Для проверки предположения мы перевернули плёнку, после чего проблема исчезла. Стало ясно: чтобы создать грунт для металлизированных поверхностей, необходимы принципиально новые решения и иная химия.

Естественно, мы не могли применять органические смолы на основе поливинилбутираля, толуол и другие растворители, часто используемые для улучшения адгезии к металлам. За основу мы взяли уже имеющуюся рецептуру праймера для полимерных плёнок. В любом случае грунт должен обладать высокой пластичностью и повышенной способностью к смачиванию подложки, так что основное связующее и добавки остались без изменений.

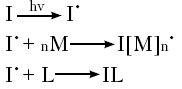

В результате такой реакции кислород ингибирует полимеризацию и препятствует закреплению УФ-отверждаемых материалов. Эффект заметен во время работы с УФ-отверждаемыми лаками при изменении толщины наносимого слоя. Так как при более тонком слое единице массы лака достаётся большая доза УФ-излучения, можно было предположить, что он будет закрепляться быстрее. Но на практике это не совсем так.

Утончая красочный слой, мы увеличиваем площадь контакта лака с воздухом, в результате чего в нём повышается концентрация кислорода, скорость закрепления снижается. То есть существует равновесная толщина слоя, при которой интенсивность отверждения оптимальна. При увеличении толщины относительно этого значения усиливается поглощение УФ-излучения поверхностью лака, тогда как внутренняя часть его слоя плохо закрепляется. Если толщина уменьшается, из-за ингибирования кислородом отверждение ухудшается.

Есть несколько способов борьбы с ингибированием кислородом. В наносимые толстым слоем мебельные лаки добавляют парафиновые воски, которые всплывают на поверхность и препятствуют попаданию в неё кислорода. Лаки катионного отверждения отлично работают в присутствии кислорода, ибо он не мешает катионной полимеризации. Однако катионную полимеризацию затрудняет влага и ингибируют любые вещества с щелочной реакцией, что делает материалы радикальной полимеризации более простыми в использовании.

В плёночном грунте мы, естественно, используем третичный амин, иначе лак не закрепится. Но при печати по металлу возникают проблемы, связанные с природой металлического покрытия. Металлизированная плёнка — итог напыления на её поверхность алюминия, склонного к окислению активного металла: недаром алюминиевая пудра используется при изготовлении бомб.

При контакте с воздухом алюминий быстро покрывается тонкой оксидной плёнкой, которая имеется и на поверхности металлизированной подложки. Оксид алюминия (корунд) — амфотерное соединение, реагирующее с щелочами и кислотами. Но это пассивное образование, особенно в отношении слабых щелочей и тем более третичных аминов. Со слабыми кислотами вступает в очень медленные реакции.

Содержащий амин лак — довольно слабое основание, не формирующее химических связей с оксидом алюминия. Присутствие амина мешает образованию в лаках ионов водорода, которые могли бы реагировать с металлом. Исходя из этой логики, мы удалили из лака амин, дабы придать рецептуре свойства слабой кислоты, и обнаружили, что адгезия к металлу значительно улучшилась. В итоге, нам удалось создать рецептуру с адгезией к металлу, но она не отверждалась при обычных условиях из-за ингибирования полимеризации кислородом.

После изготовления экспериментальной промышленной партии лака были проведены широкомасштабные испытания грунта во многих типографиях. Тесты на различных подложках подтвердили улучшение адгезии к ним УФ-красок. Несмотря на свои особенности, праймер не вызывает затруднений в использовании.

Антикризисные материалы

Во время глобального экономического кризиса, в условиях сокращения объёма производства остро встаёт вопрос снижения себестоимости печатной продукции и повышения рентабельности производства. Основная составляющая себестоимости — цена запечатываемого материала. Если типография использует высококачественные запечатываемые материалы с подготовленной и грунтованной поверхностью, у неё нет проблем с качеством печати, но себестоимость продукции может превысить рыночную цену.

Работа с самыми дешёвыми материалами потребует дополнительных усилий, например нанесения слоя грунта на основе растворителей на отдельном оборудовании, в результате чего себестоимость станет сопоставимой с её величиной в ранее рассмотренной ситуации.

Конечно, грунты вносят свою составляющую в себестоимость продукции, в них есть дорогостоящие добавки, фотоинициаторы и связующие, но низкий расход (менее 1 г/м2) делает их экономически целесообразными. Праймеры можно наносить при помощи растрированных валов с линиатурой 500–600 лин./см и использовать фотополимерные формы с растром 60–80%.

Резюме

Разработанные грунты стали настоящими антикризисными материалами, позволяющими значительно сократить расходы на производство печатной продукции и повысить конкурентоспособность типографии.

Об авторах: Александр Макаров, научный сотрудник, Олег Потураев, менеджер-технолог компании Tanzor.

Проблема адгезии УФ-красок к металлизированным подложкам актуальна не только для флексографии, но и для офсетной печати. Естественно, разработанные грунты неприменимы в офсете из-за низкой вязкости. Да и использование праймеров не всегда возможно. Например, при печати пивных этикеток необходимо, чтобы металлизированная бумага сохранила способность пропускать влагу, иначе возникнут проблемы с удалением этикетки при вторичном использовании тары, что и происходит при покрытии металлизированной бумаги. Но есть офсетные УФ-краски, например Brancher Fusion, с приемлемой адгезией без какого-либо грунта. Поэтому пока не видим необходимости в оптимизации технологических решений для офсетной печати.

При написании статьи богатство русского языка не стало для авторов благом, ибо не рекомендует многократно употреблять одно и то же слово в предложении, что, напротив, допустимо в английском.

В итоге, одному английскому термину должно соответствовать, как минимум, два совпадающих по смыслу русских аналога.

В этой статье мы расскажем про праймеры для DTG печати, какие они бывают и зачем они вообще нужны. Специалисты в области прямой печати вряд ли найдут новую для себя информацию в этой статье, но новичкам в этом бизнесе она будет полезна. Итак, речь пойдет о праймерах для натуральных тканей (допускается до 20% синтетических примесей), метод нанесения изображения - прямая цифровая печать. Здесь и далее будем называть ткани просто натуральными. Праймер (ещё его называют грунтовкой) представляет собой жидкость чуть плотнее воды, слегка липкую на ощупь, белого цвета, которую наносят на область печати готового текстильного изделия (футболки, майки, толстовки и так далее) или на сам крой ткани для последующей печати на нем изображения.

Глобально, праймеры для прямой цифровой печати делятся на 2 группы: праймер для черных и темных цветных тканей и праймер для белых и светлых тканей, далее для простоты будем называть их праймерами для черных и белых тканей, соответственно. Рассмотрим каждый отдельно.

Праймеры для белых тканей. Применяется для печати на белом и светлом цветном текстиле, печать белой подложки не предполагается – печатается сразу цветная картинка. Многие считают, что он вообще не нужен, дескать, на белых и так можно печатать, получая хорошую яркость и стойкость к стирке. Доля правды в этом есть, если футболка печатается под одно мероприятие и дальнейшая ее эксплуатация не планируется, то предварительная обработка праймером – это лишняя трата времени и ресурсов. При использовании высоких разрешений печати и макетов без мелких деталей действительно получается яркая картинка, но при первой же стирке уходит примерно до 20% яркости. Для промо-тиражей это не важно, но как быть, если заказчик хочет носить вещь постоянно, да еще и дизайн с множеством мелких деталей? Тут на помощь и приходит праймер! Предварительно обработав им область печати, мы получаем бОльшую устойчивость к стиркам, бОльшую яркость и улучшенную детализацию изображения при низком разрешении печати. Праймер усиливает адгезию красящего пигмента чернил и волокон ткани, улучшая, таким образом, устойчивость к стиркам. Важно помнить, что на некоторых видах тканей праймер после запекания оставляет след и ощущается на ощупь. Во избежание недопонимания с клиентом, стоит предупреждать последнего о том, что после первой стирки все следы вне рисунка уходят. Праймеры разных производителей ведут себя по разному, необходимо потратить время и провести ряд испытаний на своем оборудовании, чтобы понять как поведет себя ткань. При заказе больших тиражей обычно закладывают 1-2 изделия для теста, а при печати штучных единиц советуют печатать на текстиле типографии, так как уже известно как правильно обработать ткань и не портить тестами единственную футболку клиента. Подытожим: если печатается промо-тираж на неплотных белых изделиях, то в нанесении праймера особого смысла нет. Если же планируется печать дорогих авторских тиражей или штучно под клиента, использовать праймер нужно – это улучшит яркость, детализацию и стойкость принта к стиркам.

Все ранее написанное касалось только натуральных тканей. А как же быть с синтетическими? Помимо очевидного совета использовать сублимацию, дадим подсказку: праймеры для светлых тканей некоторых производителей, например Image Armor LIGHT, также подходят и для печати по светлой синтетике. Порядок действий будет такой же, как при печати по натуральным тканям, самое главное, сделать тест в термопрессе до нанесения праймера и чернил, чтобы понять, переживет ли запекание ваша ткань. Для печати по черной синтетике методом прямой цифровой печати пока решений нет, но насколько нам известно, они активно разрабатываются ведущими мировыми компаниями.

Как и чем можно и лучше наносить праймеры мы рассмотрим в этой статье.

Всем привет.

Напишу сюда о праймере, так как он имеет непосредственное отношение к авто).

Итак, зачем он нужен. Основное предназначение праймера – усиление клеевого эффекта пленок, скотчей или других самоклеющихся материалов. Наверное все имели дело с тем, что приклеиваешь на двухсторонний скотч какую-нибудь фигульку к автомобилю — спойлер, накладку, доп. кармашек и т.д. — а через некоторое время эта штука начинает отваливаться. Как обычно, умозаключение такое — скотч хреновый).

Но в 90% это не так.

Для приклеивания на двухсторонний скотч нужно делать немного другое от вот этого — "взять и прилепить".

Есть несколько правил. Многие это знают, но повторю…

1. Поверхность надо обезжирить. Не обязательно чистым спиртом, можно обезжиривателем. Но не надо обезжиривать обычным бензином (это мое мнение). Жирноватая поверхность после него…

2. Поверхность надо греть! Можно клеить летом, на жаре ☼40℃ — тогда можно не греть. Но даже при +10 уже желательно прогреть. Прогреваем и поверхность, и скотч. При минусе тем более. Задубевший скотч к задубевшей поверхности не прилипнет по уму…Прогревать можно обычным феном, спертым у жены (ну или своим ☻) или промышленным (строительным). Главное — знать меру. А то можно так погреть…

3. Вот здесь как раз про праймер. Он не обязателен, многие вещи при соблюдении первых условий будут прекрасно держаться. НО важные детали (к примеру — спойлер, который может улететь вслед едущему водителю в лобовое) все же лучше клеить с праймером. Праймер улучшает адгезию поверхности к скотчу во много раз! И поверхности бывают разные — к некоторым (даже к пластику) скотч ну никак не хочет клеиться. Здесь поможет праймер.

Ну это я так, на всякий случай. Не все у нас тут целыми днями лепят на машину всякие прибамбасы. Не все в этом спецы.

Вот и я раньше клеил все так, без праймера. Потом то одно отклеивается, то другое. Нервы не железные).

Решил заказать праймер 3М на всем известном китайском сайте. Заказал, получил, посмотрел. Мне понравился этот праймер.

Пузырек 10 мл обошелся мне в 200р плюс еще продавец подогнал пробников двухстороннего скотча. Ну а чего, все любят халяву). Еще и письмецо с благодарностью приложил. Вот какой хороший китаец.

Глянцевые и матовые водорастворимые праймеры и лаки для флексографской и глубокой печати на различных подложках.

Данный лак предназначен для изготовления высокопигментированных водоразбавляемых красок для печати на невпитывающих материалах. Применяется также в качестве надпечатного лака для придания глянцевого эффекта.

Предназначен для флексографской печати на полиэтиленовых пленках низкого и высокого давления (ПНД/ПВД), полипропиленовых (ПП), ПВХ, ПЭТ, металлизированных ПП пленках, мелованных и металлизированных бумагах и этикетках.

Основные преимущества:

• Хорошая адгезия к обработанным коронным разрядом пленочным материалам;

• Отличные печатные свойства;

• Высокая скорость высыхания;

• Хорошая стойкость к сухому и мокрому истиранию

• Высокий блеск.

Технолак для изготовления и разбавления высокопигментированных кроющих

водоразбавляемых красок.

Предназначен для флексографской печати на гофрокартоне, бумажных пакетах и мешках, крафт-бумагах, салфеточных и тонких бумагах.

Основные преимущества:

• Хорошая стойкость к сухому истиранию;

• Хорошие печатные свойства;

• Высокая скорость высыхания;

• Легкая очистка.

Технолак для изготовления и разбавления высокопигментированных кроющих

водоразбавляемых красок.

Предназначен для флексографской печати на мелованных и немелованных бумагах, картоне, белом гофрокартоне, бумажных пакетах и мешках, салфеточных и тонких бумагах.

Основные преимущества:

• Хорошая стойкость к сухому истиранию;

• Хорошие печатные свойства;

• Высокая скорость высыхания;

• Легкая очистка.

Праймер предназначен для печати на металлизированных полимерных пленках методами флексографской и глубокой печати. Сухой остаток – 30 ± 1%.

Основные преимущества:

Имеет отличную адгезию к металлизированным поверхностям и алюминиевой фольге.

Праймер предназначен для нанесения на следующие материалы для придания адгезии к краскам или другим материалам:

• алюминиевая фольга;

• металлизированный ПЭ;

• металлизированный ПП.

Основные преимущества:

• Отличная адгезия к запечатываемым материалам.

• Высокая скорость высыхания.

• Стойкость к глубокой заморозке.

• Водостойкость и стойкость к молочной кислоте.

• Жиростойкость.

Праймер предназначен для нанесения на следующие поверхности для придания адгезии к краскам или другим материалам:

• производные целлюлозы – бумага, вискоза;

• полиолефины – ПП, ПЭ, ПЭНД, ПЭВД;

• полиэфиры – ПЭТ (не химически обработанный);

• полиамиды – нейлон;

• хлорированные полимеры – ПВХ, ПВДХ;

• металлы – алюминий.

Основные преимущества:

• Высокая адгезия к электроотрицательным пленкам.

• Высокое сцепление с поверхностью сложных материалов.

• Долговременная адгезия.

Читайте также: