Порозаполнитель для дерева своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

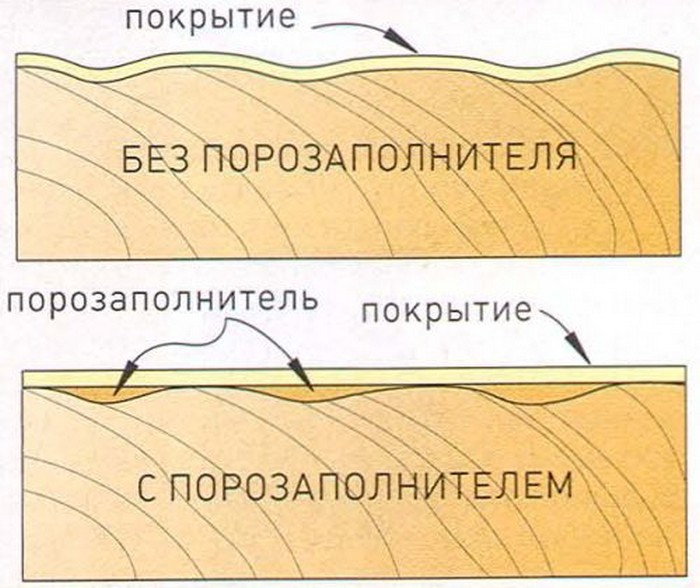

При порозаполнетш предусматривается закупорка (заполнение) пор, вмятин, трещин и т. п. «падин на поверхности древесины. Благодаря порозаполиению экономится лак, так как на заполнение пор и впадин употребляется порозапалнитоль, уменьшается количество пузырей в лаковом покрытии вследствие того, что воздух в порах и впадинах вытеснен порозаполнителем. Помимо указанного, порозаполнепие улучшает качество отделки, так как устраняется просадка лаковой плешки в норы и всевозможные впадины на поверхности древесины.

В качестве порозаполнителя используются специальные составы: ЛК (ВТУ1 № 232-65), КФ-1 (ВТУ 35-ХП-4Ю9—62), КФ-2, КФ-3, ТБМ (рецептура ВГ1КТИМ)) и др.

Порозаполнение рекомендуется производить перед прозрачной отделкой нитроцеллюлозными мочевино-формальдегидными (кислотного отверждения) и полиэфирными (однокомпонентными) лаками горячего отверждения поверхностей древесины крупнопористых пород (дуба, ясеня и др.).

Порозаполнение используется главным образом в тех случаях, когда по производственным соображениям (нехватка полиэфирного лака холодной сушки и относительная трудность облагораживания таких покрытий) приходится отделывать поверхность по II классу.

Порозанолнение поверхностей древесины производят: вручную, на приспособленных для этих целей тампонных полировальных ПИА-3 я ротационных ГРС (поставляемых ГДР) станках, глянцевальных станках ГЛП, а также на специальных вальцово-ракельных станках.

Ручной способ применяется главным образом при порозаполнении фасонных деталей и изделий в собранном виде. Этот способ малопроизводителен, поэтому используется при мелкосерийном производстве. Нанесение порозаполнителя на поверхность древесины в этом случае осуществляется тампоном (лучше всего поролоновой губкой). После нанесения порозаполыитель тщательно растирается тем же тампоном. При этом рекомендуется поочередно менять направление движения тампона: вдоль, а затем поперек волокон. Заканчивать растирание следует путем перемещения тампона вдоль волокон древесины. Порозаполненная поверхность нуждается в тщательном протирании фланелевой тканью. Затем детали (изделия) подвергаются сушке в течение

2 ч (при температуре 18—23° С) или 30—40 мин (при температуре 45—60° С).

Недостатками этого способа являются: низкая производительность; недостаточно хорошее качество заполнения пор.

Практикой установлено, что трудоемкость порозаполнения 1 м2 поверхности (нанесение, втирание и очистка) составляет ~ 3 чел.-мин.

Косвенные затраты времени на укладку детали (изделия) на рабочее место (стол) и снятие после порозаполиения устанавливаются опытным путем и зависят от ее размеров и организации труда. Ориентировочные косвенные затраты времени для ряда деталей (изделий) шриведены в табл. 2.

Порозаполнение на полировальных и глянцевальных станках — более совершенный способ. В этом случае наиболее ответственный и трудоемкий процесс — втирание массы в поры древесины и владины на поверхности древесины — полностью механизирован.

Порозаполнение на рассматриваемых станках происходит следующим образом.

На поверхность деталей предварительно вручную ровным слоем наносят с помощью кисти (флейца) или поролоновой губки норозаполнитель. Затем детали укладывают на станок, на котором втирают заполнитель в поры и впадины на поверхности древесины. Тампоны и ротационные диски для полировальных или глянцевальных станков изготовляют из мешковины. Продолжительность втирания зависит от марки иорозаполшителя, его консистенции, состояния инструмента и составляет от двух до четьі- рых проходов.

После втирацшя порозаполнителя детали снимают и вручную тщательно протирают их поверхность поперек волокон сухой тканью или шегка увлажненной жидкостью для норозаполнения.

Рассматриваемый способ является наиболее распространенным при порозаполнении плоских деталей типа щитов.

Он высокопроизводителен, обеспечивает по сравнению с ручным способом более высокое качество тторозаполнения. Однако при этом способе не механизированы нанесение порозаполнителя и протирание поверхности деталей.

Режимы порозаполнения на полировальных и глянцевальных станках для всех марок порозаполнителя одинаковы.

Производительность рассматриваемых станков при их обслуживании двумя рабочими (один наносит порозаиолнитель, а второй укладывает деталь на станок, снимает ее и протирает) может быть определена с достаточной для практических целей точностью т формул:

для плоскополировальных станков ППА-3, ГРС

для глянцевальных станков ГЛП

где T — продолжительность смены, мищ

S — площадь детали, подлежащая порозаполнѳнию, м2.

Вальцово-ракельные станки являются специализированными станками, предназначенными для механизации комплекса всех операций порозаполнения.

Станки такого типа нашли широкое применение за рубежом: в ФРГ, Италии, Австрии и других странах.

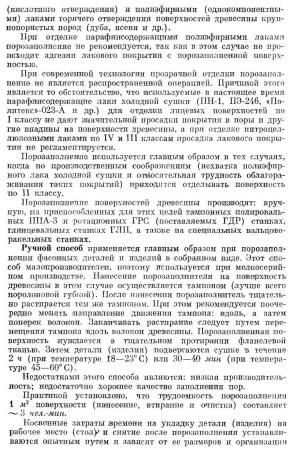

Принципиальная их схема 'представлена на рис. 9.

Принцип работы станков !заключается в следующем. JJi,пт 1 подается вальцами 2 в станок по направлению стрелки и с одновременным нанесением на нижнюю поверхность щита порозаполнителя вальцом

3. Количество порозаполнителя регулируется дозирующим вальцом 4. Втирание порозаполнителя в поры осуществляется ракелем 5 с тщательно выверенной заоваленной кромкой. Второй по ходу движения детали ракель 6 с острой кромкой снимает избыток порозаполнителя. Ракель 7 выполняет окончательное протирание. Пластины этого ракеля выполнены из жесткой резины. Щиты базируются на нижних роликах 8.

По данным зарубежной литературы и исследований МЛТИ, станки такого типа работоспособны, но не лишены недостатков.

Так, нет устройств, предотвращающих загрязнение кромки щитов, особенно передней и задней. При такой конструкции необходимо дополнительное кропотливое ручное протирание, HO даже после этого поры древесины на неровных участках поверхности щитов, например во впадинах, не будут заполнены.

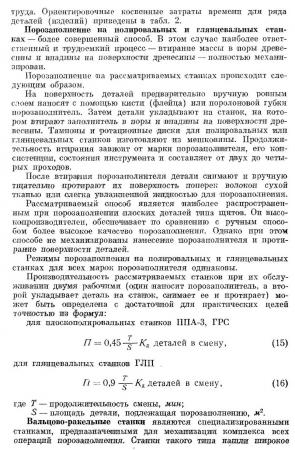

Впервые в нашей стране в металле был изготовлен Московской мебельной фабрикой № 14 промышленный образец станка для порозаіполнѳния (рис. 10). Станок мало отличается от примеменяемых за рубежом. Ho в неім предусмотрена дополнительная операция — растирание массы с помощью четырех возвратно-поступательно движущихся колодок.

Работа на стайно происходит следующим образом. Щит 1, подлежащий порозаполнению, подается в станок, где захватывается подающими вальцами 2. Прижим щита к ним осуществляется верхними подпружиненными вальцами 3. Вальцы 4, находящиеся в выдвижной ванно 5 с порозаполнителем, наносят массу на нижнюю пласть щита. Проходя дальше, щит попадает в зону расположения ракелей 6 и 7. Первый ракель металлический, вдавливает (втирает) заполнитель в поры и впадины древесины, второй из жесткой резины, удаляет его избытки с поверхности щита. Колодки 8, основание которых обтянуто мешковиной, протирают поверхность щита. Колодки совершают возвратно - поступательное движение от эксцентрикового механизма 9. Вышедший щит возвращается по верхним неприводным прижимным роликам для порозаполнепия другой пласти.

Длительная эксплуатация станка показала его работоспособность и относительно высокую производительность.

Вместе с тем был выявлен и ряд недостатков, основными из которых являются:

1) недостаточно высокое качество пороз анолнения (коэффициент порозаподпепия, представляющий отношение глубины заполненной и незаполненной пор, равен 45—50%);

2) недостаточно высокая степень очистки поверхности от из бытков пороз апо лиител я;

3) загрязнение поперечных и продольных кромок наносящими вальцами.

Из-за недостатков, изложенных во втором и третьем пунктах, необходимо дополнительное протирание поверхностей вручную мешковиной.

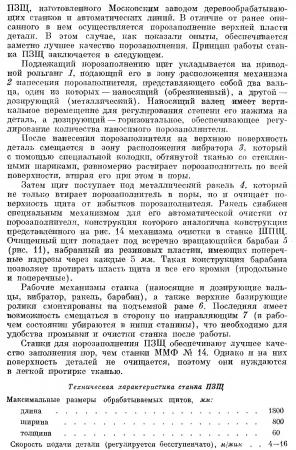

На рис. 11 представлен общий вид вальцово-ракельного станка для порозаполнепия поверхности щитовых деталей мебели ПЗЩ, изготовленного Московским заводом деревообрабатывающих станков и автоматнчеошгх линий. В отличие от ранее описанного в нем осуществляется порозаполнение верхней пласти детали. В этом случае, как показали опыты, обеспечивается заметно лучшее качество порозаполнения. Принцип работы станка ПЗЩ заключается в следующем.

Подлежащий порозаполнению щит укладывается на приводной рольганг 1, подающий его в зону расположения механизма

2 нанесения порозаполнителя, представляющего собой два вальца, один из которых — наносящий (обрезннѳвный), а другой — дозирующий (металлический). Наносящий валец имеет вертикальное перемещение для регулирования степени его нажима на деталь, а дозирующий — горизонтальное, обеспечивающее регулирование количества наносимого порозаполнителя.

После нанесения порозаполнителя на верхнюю поверхность деталь смещается в зону расположения вибратора

3 который с помощью специальной колодки, обтянутой тканью со стеклянными шариками, равномерно растирает порозаполиитель по всей поверхности, втирая его при этом в поры.

Затем щит поступает под металлический ракель 4, который не только втирает порозанолнитель в поры, но и очищает поверхность щита от избытков порозаполнителя. Ракель снабжен специальным механизмом для его автоматической очистки от порозаполнителя, конструкция которого аналогична конструкции представленного на рис. 14 механизма очистки в станке ПЗЩ. Очищенный щит попадает под встречно вращающийся барабан Л (рис. 11), набранный из резиновых пластин, имеющих поперечные надрезы через каждые 5 мм. Такая конструкция барабана позволяет протирать пласть щита и все его кромки (продольные и поперечные).

Рабочие механизмы станка (наносящие и дозирующие вальцы, вибратор, ракель, барабан), а также верхние базирующие ролики смонтированы на подъемной раме 6. Последняя имеет возможность смещаться в сторону по направляющим 7 (в рабочем состоянии убираются в ниши станины), что необходимо для удобства промывки и очистки станка после работы.

Станки для порозаполнения ПЗЩ обеспечивают лучшее качество заполнения пор, чем станки ММФ № 14. Однако и на них поверхность деталей не очищается, поэтому они нуждаются в легкой протирке тканью.

Техническая характеристика станка ПЗЩ

Максимальные размеры обрабатываемых щитов, мм:

длина 1800

ширина 800

толщина 60

Скорость подачи детали (регулируется бесступенчато), м/мак . . 4—16

Частота колебания растирочной колодки вибратора в минуту . , 250

Амплитуда колебания растирочной колодки 10

Диаметр барабана очистки поверхности детали, мм 300

Окружная скорость вращения барабана, м/мин IG—64

Установленная мощность, кет 2,8

Габаритные размеры станка, мм:

длина 2400

ширина 1400

высота IH 50

Вес, кг 1800

Производительность вальцово-ракелных станков для порозаполнения определяется из формулы:

где L — длина детали, м. Коэффициент использования машинного віремени Ka, учитывающий потерю производительности главным образом по причине межторцевых разрывов при подаче деталей, примерно равен 0,8.

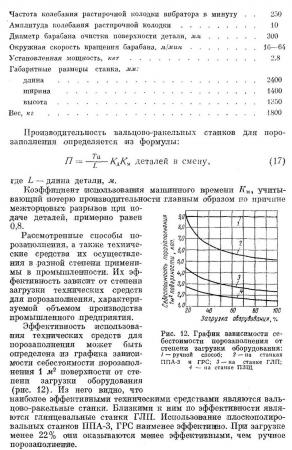

Рассмотренные способы порозаполнения, а также технические средства их. осуществления в разной степени применимы в промышленности. Их эффективность зависит от степени загрузки технических средств для порозаполінения, характеризуемой объемом производства промышленного предприятия.

Эффективность использования технических средств для порозаполнения может быть определена из графика зависимости себестоимости порозаполнния 1 м2 поверхности от степени загрузки оборудования (рис. 12). Из него видно, что наиболее эффективными техническими средствами являются вальцово-ракельные станки. Близкими к ним по эффективности являются глянцевальные станки ГЛП. Использование плоскополировальных станков ППА-3, ГРС наименее эффективно. При загрузке менее 22% они оказываются менее эффективными, чем ручное порозаполнение.

В каком контексте идёт речь о заполнителе? Если для дерева, то это специальный состав, который втирается в поверхность крупноструктурной древесины для того, чтобы сделать её ровнее. Для дуба часто применяют. Что-то вроде шпатлёвки, но тонированной.

Только при чём тут Бисмарк?

Как правильно заметил Техноромантик в 47 номере говориться "покройте корпус заполнителем пор" вот собственно в том и вопрос! По фотографиям в инструкции похоже что корпус покрыли лаком перед грунтовкой! Вот я и спрашиваю что это такое, лак или нет? Продовцы в магазинах выпучивают глаза при словосочитании таком! Так что это? Обычный лак или всетаки существует так называемый "Заполнитель пор"?

Сегодня мы продолжим начатую ранее тему и поговорим о таких этапах отделки древесины, как удаление с ее поверхности ворса с последующей отделкой изделия.

Как мы помним, в качестве примера нами была взята рамка для фотографии или картины. Точнее сказать, на примере изготовления такой рамки мы стали рассматривать этапы обработки деревянной заготовки.

Итак, после отбеливания мастер решил еще раз обработать заготовки шкуркой. Хуже от этого древесина не станет, но на ее поверхности появится ворс, который будет препятствовать нанесению лакокрасочного покрытия. Поднятие ворса можно "спровоцировать", протерев заготовки влажной губкой, после чего изделие следует просушить и отшлифовать.

Следующим этапом обработки древесины является нанесение на ее поверхность грунтовки.

Прежде всего, надо выбрать такую грунтовку, которая будет отвечать предполагаемой отделке (прозрачной или непрозрачной). Так как мы решили, что рамка будет "подвержена" прозрачной отделке, то и грунтовка должна быть соответствующей. Теме "грунтовки" мы уделили немало времени, но о грунтовках, предназначенных для нанесения на древесину, говорили мало. К ранее сказанному добавим информацию, которой "поделилась" с нами Химическая Энциклопедия. В ней о грунтовках по дереву говорится следующее: ". грунтовки по дереву должны заполнять поры на поверхности древесины, не втягиваясь в них при высыхании слоя. Для четкого выявления текстуры древесины применяют грунтовки под прозрачные покрытия, например, концентрированные растворы или водные эмульсии пленкообразователей, не содержащие пигментов и наполнителей. В качестве грунтовок под укрывистые (непрозрачные) покрытия по дереву могут быть использованы изолирующие грунтовки по металлу, не требующие горячей сушки. Для грунтования древесины крупнопористых пород используют так называемые порозаполнители (например, концентрированную суспензию высокодисперсного стеклянного порошка в растворе смеси льняного масла с глицериновым эфиром канифоли в высококипящем растворителе), которые втирают тампоном". К сказанному в Энциклопедии стоит добавить, что грунтовки по дереву могут наноситься и валиками, и кистями. Грунтовки выполняют не только защитные функции, но и придают древесине характерные цвета. С помощью грунтовок, например, обычная ель может стать неотличимой от красного дерева. Многие грунтовки обладают антисептическими свойствами, направленными на борьбу с плесенью и насекомыми.

Итак, древесина обработана грунтовкой и после высыхания "ждет" дальнейших действий домашнего мастера. А он настолько втянулся в процесс, что хочет свое изделие выполнить в лучших традициях настоящих столяров. И вот уже руки тянутся к лакам. Здесь мы должны сказать начинающему мастеру "стоп" и сообщить ему что "скоро сказка сказывается, да не скоро дело делается". А дело должно делаться в соответствии с неписаными (а в наши дни и писаными) правилами. Если в процессе грунтования были использованы грунтовки, которые не в полном объеме заполняют поры древесины, то есть, не специальные грунтовки, необходимо применить состав, носящий название "порозаполнитель". Именно эти составы должны присутствовать на поверхности древесины перед ее обработкой лакокрасочными материалами. Приобретая эти составы, мастеру следует обратить особое внимание на то, является ли данный порозаполнитель бесцветным или имеет какой-либо цвет. Это важно по той простой причине, что, собираясь сохранить "первозданный" цвет и структуру древесины, начинающий мастер может "промахнуться" и покрыть заготовку цветным порозаполнителем, что, в свою очередь, помешает выполнить задуманную прозрачную отделку.

После того, как на изделие будет нанесен порозаполнитель, нужно подождать пока он высохнет. Теперь можно приступить к следующему этапу обработки (либо лакирование, либо полирование). Различие между лакированием и полированием заключается в том, чем именно будет обработана поверхность: лаками (для первого случая) или полировочными жидкостями (в том числе политурой).

Если говорить об обработке лаками, то следует заметить, что в мастерской домашнего мастера помимо самих лаков должны находиться растворители 646 и 647, о которых рассказывалось в статьях, посвященных лакокрасочным материалам. Эти растворители необходимы для добавления их в загустевший лак. Если начинающий мастер хочет видеть изготовленную рамку (а мы помним, что говорим об обработке древесины на примере рамки для фотографии) лакированной и блестящей, то при выборе лака следует поинтересоваться, действительно ли это покрытие будет давать блеск. Дело в том, что существуют матовые лаки. Они образуют на поверхности древесины пленку, но при этом не обладают характерным блеском. Что же касается лаков, придающих поверхности блеск, то их использование не гарантирует того, что поверхность действительно станет блестящей. И дело здесь не в лаке, а в том, каким количеством растворителя были эти лаки разбавлены. Чем больше добавляется растворителя, тем больше вероятность матовости покрытия. К тому, же нанесение лака толстыми слоями так же не прибавит блеска поверхности, а, наоборот, сделает ее матовой.

Лаки, независимо от того, блестящие они или матовые, наносятся на поверхность древесины тампоном, кистью, а так же с помощью распылителя. Говоря о конкретных видах лакокрасочных материалов, отметим, что шеллачный лак используется наиболее часто. Он имеет коричневато-желтый оттенок и при нанесении на поверхность обладает блеском. Правда, существуют и "мутные" шеллачные лаки, в состав которых входит шеллачный воск. Покрытие наносится тампоном, причем, специалисты рекомендуют не обмакивать тампон в емкость с лаком, а выливать лак на тампон. Наносится лак вдоль волокон древесины достаточно быстрыми движениями. Каждый мазок должен перекрывать границы предыдущего мазка.

Более подробно о спиртовых лаках, к которым относится и шеллачный лак, а также о других лаковых покрытиях поговорим в следующей части статьи.

Алексей Каверау

В статье использованы фотографии сайтов: belabraziv, kolorit-rt, auto43, krovli100, armada-skit

Некоторые виды древесины, к примеру, красное дерево, ясень, орех, дуб, имеют значительные открытые поры, из-за чего ее поверхность становится неровной. Усовершенствовать поверхность помогает обработка специальным лакокрасочным материалом – порозаполнителем, которым забивают поры деревянной плоскости, таким образом заполняя трещины и создавая абсолютно шелковистую гладкость перед последующей отделкой.

Существует достаточное количество различных цветов порозаполнителей, но можно и самому создать желаемый оттенок, смешав бесцветный (то есть натуральный) состав с красителями.

При обработке довольно-таки внушительных участков дерева предпочтительно выбирать материалы на основе растворителей. Хотя после предварительной тренировки на поверхностях незначительных размеров можно использовать составы и на водной основе.

Состав материала

Порозаполнитель, как правило, состоит из нескольких компонентов: жидкая часть и наполнитель, в качестве которого наиболее часто используется трепел или измельченное стекло, добавляют также каолин сухого обогащения, мел, тальк, пемзу.

Свойства порозаполнителя

Порозаполнитель обладает следующими свойствами:

- забивает поры и микротрещины;

- устраняет неровности;

- стабилизирует влажность древесины;

- защищает древесину от деформации;

- экономит материалы для последующей обработки дерева;

- усиливает прочность соединения последующих покрытий с основой;

- продлевает срок службы древесного материала;

- легко наносится и обрабатывается.

Процесс обработки древесины порозаполнителем

Перед использованием обрабатываемую поверхность необходимо очистить, обезжирить и высушить, а порозаполнитель разбавить бензином и нанести шпателем, кистью, резиновым скребком или распылителем, одновременно втирая в поры. Через 15-20 минут после того, как он схватится, его излишки аккуратно полностью удаляют с поверхности дерева грубой тканью, к примеру, мешковиной. Если это сделать трудно, можно увлажнить поверхность уайт-спиритом. Сушить порозаполнители на основе льняного масла следует перед нанесением последующего слоя покрытия минимум 8–9 часов. Существуют и быстросохнущие (2-4 часа) составы из масляных лаков, но их остаток обычно удаляется также из пор.

Избыток так называемых 30-минутных порозаполнителей удалить проще, чем лаковых, но зачастую они впоследствии сокращаются, образуя достаточно неровную поверхность. Нужно внимательно подходить к выбору порозаполнителя, так как некоторые из них обладают свойством увеличиваться в объеме и не возвращаться в исходное состояние, образуя неровности.

Таким образом, порозаполнитель используется с целью заполнения трещин и создания гладкой поверхности разных видов древесины.

Порозаполнители - это такой хитрый класс вспомогательных материалов для облегчения подготовки композитных (и деревянных тоже) изделий к грунтованию и окраске.

Из того, что можно найти у нас, я знаю только два. Это 28C1 Magna от Akzo Nobel Aerospace и наш Epoxxx Pore Filler. Они примерно одинаковые, а так как второй более доступен, для иллюстрации берём его. На всякий случай, сразу скажу, что я принимал непосредственное участие в его разработке.

Что это такое и с чем это едят - при формовании изделий неизбежно содержащиеся в смоле пузырьки воздуха образуют мелкие пустоты (поры). Часть из них сосредоточена у поверхности изделия (которая примыкает к матрице), часть находится в массиве ламината.

При лёгком шлифовании готового изделия для подготовки под грунт (чтобы убрать глянец) поверхность изделия неизбежно вскрывается и пористость становится больше. Если отшлифованное таким образом изделие просто огрунтовать, грунтовка не сможет залиться во все такие поры и на огрунтованной поверхности на этих местах возникнут характерные "кратеры".

Чтобы избежать такого эффекта можно, например, перед грунтовкой отшпаклевать поверхность "на сдир", но при шлифовании шпаклёвки есть опасность задеть поверхность композита, грунтуем, опять пузыри, шпаклюем, шлифуем и всё по новой.

Тратится время, расходуются материалы, незаметно растут слои покрытий, а с ними и вес изделий. Потом взвешиваем - расстраиваемся и удивляемся.

С порозаполнителем процесс упрощается и ускоряется: убираем глянец, шпаклюем большие дефекты (больше полумиллиметра), натираем порозаполнителем, после высыхания сухой тряпкой стираем излишки - всё, можно грунтовать и сразу всё получается и никаких пузырей.

Принципиальный вопрос — чем отличается порозаполнитель от финишной шпаклёвки? — шпаклёвку нужно смешивать (двухкомпонентные составы), требуется ждать полимеризации, полиэфирные шпаклёвки нельзя использовать в авиации, от шпателя остаются следы, которые надо сошлифовывать (см. выше), а порозаполнитель (однокомпонентный материал) наносится натиранием, после высыхания натиранием же удаляются излишки, а физико-механика определяется составом грунтовки, которая будет нанесена поверх и химически свяжется с порозаполнителем.

Читайте также: