Полимерпесчаная доска своими руками

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Состав линии АПН 3-метровый (13,5 кВт) Агрегат плавильно-нагревательный 3-метровый 13,5 кВт, с частотным приводом.

Показываю способ, как дать пластику шанс на вторую жизнь! перерабатываю крышечки в бруски. . . Ссылки: канал .

Каждый из нас хочет заработать. В поисках новых возможностей для заработка я купил старый экструдер для пластика.

Часть 2-я. Наглядно показывается суть метода экструдирования кормов! "За счет чего корма получаются именно такими, .

Друзья это не шоу, а ролик о полном процессе сборки экструдера для сварки пластиков из доступных материалов, только .

Вот что произошло с моей плиткой через год! А нихрена с ней ничего не произошло)) так же показал как я её укладывал на .

Многие виды пластика являются полезным сырьем для вторичной переработки. Расплавив их в пластичную массу можно .

В этом ролике постарался максимально подробно показать и пояснить как буду собирать основную деталь зернового .

Популярный прием обустройства веранды, террасы, крыльца, садовых дорожек или площадки возле бассейна – укладка ламелей из древесно-полимерного композита. Настил, имитирующий дерево, визуально привлекателен, добавляет участку уюта, а ландшафтному дизайну индивидуальности и стильности. Важное достоинство отделки – возможность самостоятельной установки террасной доски. Для реализации задуманного проекта необходимо правильно выбрать декинг и следовать несложной технологии монтажа.

Террасная доска: технология производства и состав полимерного декинга

Процесс производства декинг-доски полностью автоматизирован и состоит из следующих основных этапов:

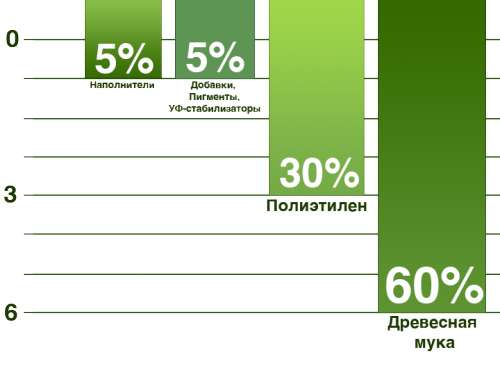

В состав декинга входят следующие компоненты:

Процентное соотношение компонентов определяет качественные характеристики готового изделия. Чем больше органического составляющего, тем лучше внешний вид декинга – покрытие сложно отличить от натуральной древесины. Однако влагостойкость и долговечность материала ухудшаются.

Технико-эксплуатационные характеристики полимерного композита

ДПК обладает отличными эксплуатационными качествами:

- эстетичный внешний вид и возможность использования материала при обустройстве разных сооружений;

- экологичность – в составе нет формальдегидных смол и свинца;

- отделочная поверхность не скользит;

- устойчивость к механическим повреждениям;

- декинг с высоким содержанием органических веществ источает запах древесины и имеет хорошие тактильные качества;

- материал прост в уходе – не нуждается в лакировке, окраске;

- благодаря наличию полимеров композит не подвергается гниению и стойко переносит высокую влажность;

- стойкость к температурным колебаниям и появлению коррозии;

- легкость обработки, укладки и демонтажа террасной доски своими руками;

- период эксплуатации декинга – более 30-ти лет.

Усредненные технические характеристики древесно-полимерного композита:

- габариты ламелей: толщина – 2.2-2.8 см, ширина – 13.5-14.5 см, длина – 1.5-6.0 м;

- водопоглащение – до 5%;

- плотность – 1-1.3 г/куб.см;

- термостойкость – от -50°С до +80°С;

- максимально допустимая нагрузка – 800 кг/кв.м;

- деформация при вдавливании – 0.3-1 мм;

- прочность при растяжении – 20МПа;

- класс горючести – Г4 (сильногорючий материал);

- масса 1 погонного метра изделия – около 1,6-3 кг.

Критерии выбора террасной доски

Делать выбор в пользу того или иного ДПК следует, сопоставив основные критерии: состав материала, структуру изделия, размеры, внешний вид и компанию производителя.

Состав материала. Соотношение компонентов дерево/полимеры сказывается на внешнем виде и долговечности доски:

Перед покупкой важно уточнить, какой полимер использовался при создании декинга:

Структура изделия. Различают полнотелые доски и с пустотами. Цельные ДПК более прочные и качественные. Материал рекомендуется использовать для настила за приделами помещения, где возможны ударные нагрузки (падение тяжеловесных предметов – камней, металлических предметов). Например, на технических площадках, в гаражах или парковочных участках.

Для укладки пола на закрытой веранде подойдет пустотелая доска. Для покрытий со средней степенью нагрузки лучше выбрать разновидность полой ДПК с цилиндрическими пустотами.

Компания производитель. Положительную репутацию и хорошие отзывы потребителей завоевали композиты зарубежных и отечественных торговых марок: Legro, Mirradex, Bruggan, Relazzo Classic, Thermory, Grinder, Woozen, Экодек, Волга-Декинг, Термо Вуд и Вествуд-Полимер.

Обзор популярных производителей террасного декинга

Лидер в области полимерной промышленности Rehau выпускает ламели Relazzo Classic. Продукция компании изготовляется по особой технологии корпорации из волокон дерева, полипропилена, минеральных и биологических добавок. Декинг Rehau эксплуатируется в любых климатических зонах.

Венгерский ДПК Legro имеет двустороннюю, нестираемую поверхность. Состав материала: 50% — дерево, 45% — полипропилен, 5% — адаптивы. Доска покрыта защитным слоем и рекомендована для мест с повышенной проходимостью.

Woozen – террасная доска южнокорейской компании LG. При производстве применяется технология тиснения, позволяющая добиться точного повторения дерева.

Волга-Декинг (Россия) представляет на рынке полнотелую и пустотелую композитную доску. Изделие на 65% состоит из дерева, 30% — полимеров и 5% добавок. Стоимость материала меньше зарубежных аналогов.

Вествуд-полимер (Россия) реализует террасную доску ДПК под маркой Terrapol. Достоинства декинга: доступная цена, большой ассортимент оттенков и отличное качество.

Способы монтажа террасной доски

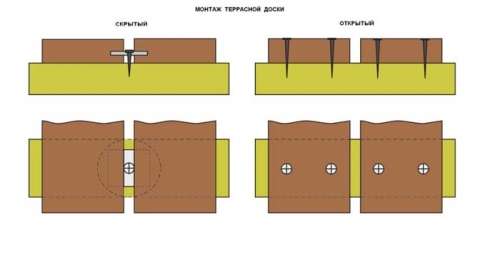

Крепление террасной доски выполняется одним из способов: открытым или закрытым.

Совет. Между декинг-ламелями необходимо выдерживать зазор около 3-5 мм, так как при нагреве ДПК расширяется.

Закрытый метод подразумевает использование специальных скоб. Скрытую установку лучше выполнять на ровное бетонное основание. Поверхность должна иметь незначительный уклон, чтоб влага не скапливалась под лагами. Преимущества метода: внешняя привлекательность покрытия и выдерживание ровного зазора между ламелями.

Технология монтажа террасной доски своими руками

Необходимые материалы и инструменты

Перед тем, как уложить террасную доску своими руками надо составить эскиз площадки под облицовку декингом. На чертеже следует отобразить длину и ширину участка, направление расположения досок (диагональное, прямое, поперечное). При расчете количества материала важно предусмотреть запас около 10%.

Для установки террасной доски своими руками понадобятся:

- доски;

- лаги 40*27 мм;

- начальные и промежуточные скобы;

- планки для отделки торцов;

- уголки;

- заглушки;

- шурупы-саморезы 6*70 мм.

Из инструментов надо подготовить:

- пилу или электролобзик;

- карандаш, рулетку, угольник, строительный уровень;

- электродрель;

- шуруповерт;

- прорезиненный молоток.

Террасная доска укладывается на ровную и прочную основу. Например, деревянные брусья, цементная стяжка, плита, бетонные балки или твердую поверхность, застеленную искусственным полотном.

К черновому основанию предъявляются следующие требования:

При обустройстве террасы на грунте, технология подготовки основания включает следующие этапы:

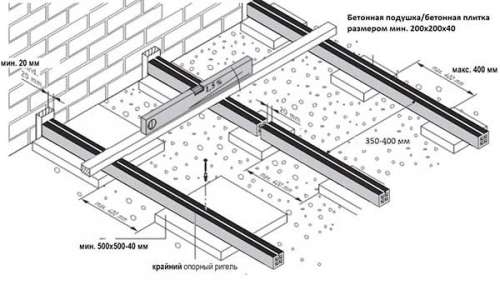

Опорные лаги могут быть из древесно-полимерного композита, деревянных балок или металлических профилей. Толщина лаг должна составлять не меньше 4 см. Для создания каркаса подойдут лаги из твердых пород древесины. При эксплуатации террасы под открытым небом опорные балки надо обработать антисептиком.

Террасная доска: укладка своими руками. Схема монтажа лаг.

Расстояние между лагами зависит от направления укладки и предполагаемых нагрузок:

- при параллельном размещении – 40-50 см;

- диагональная установка под углом 45° — 25-30 см, 30° — до 20 см;

- если предполагается высокая нагрузка, то расстояние сокращается до 15-20 см, при средней – 30 см, а при низкой – до 50 см.

Необходимо учитывать свойства декинга сужаться и расширятся. На террасе при стыке лаг должен оставаться зазор в 10 мм. Расстояние от досок до заборов, стен и бордюров – 20 мм.

Порядок укладки декинг-доски:

Укладка террасной доски своими руками: видео

Особенности монтажа ступеней из террасной доски своими руками

В последнее время при обустройстве крыльца все чаще используется террасная композитная доска. Для оформления кроме стандартного комплекта декинга понадобятся:

- краевой профиль – для декорирования конца ступеней;

- специальные клипсы для фиксации ДПК к каркасу конструкции;

- торцевые планки при использовании полых досок.

Порядок монтажа на ступени из бетона:

Обустройство ступеней террасной доской своими руками: видео

Уход за конструкциями из древесно-полимерного композита

В этой статье вы найдёте информацию о новой разновидности тротуарной плитки на основе пластика и песка. Мы проведём сравнительный анализ качественных свойств аналогичных материалов, а также сравним цену на них. Статья содержит видео испытаний, технологии производства и инструкцию по укладке.

Полимеры прочно обосновались в числе самых применяемых материалов. Их используют для производства практически всего — мебели, посуды, покрытий, хозяйственно-бытовых изделий, деталей авто и промышленного оборудования. При этом их непревзойдённые потребительские и эксплуатационные свойства постоянно совершенствуются, открывая всё новые грани этих веществ.

Что такое полимер

Не вдаваясь в химические подробности, можно сказать, что полимер — это пластик (нефтепродукт) в той или иной форме. В холодном и твёрдом агрегатном состоянии он химически неактивен и безвреден настолько, что из него делают ванны для купания детей. Полимер вступает в химическую реакцию только в двух случаях — применение сильного растворителя либо нагрев. В производстве полимерпесчаной плитки используется нагревание. В расплавленном виде он становится пластичной массой или густой жидкостью, которая с готовностью вступает в реакцию, смешивается, адгезирует, вулканизируется, в общем, проявляет химическую и физическую активность. Именно это свойство используется при изготовлении полимерпесчаных изделий.

В чём особенность полимерпесчаной плитки

При изготовлении продукции вместо цемента используют сухую пластиковую массу — перемолотые отходы. Затем полимер смешивают с песком и предварительно разогревают до 180 °С. Охлаждённую расплавленную массу отправляют под термопресс, который формирует её в виде плитки. В цементно-песчаном растворе происходит затворение, вызванное химической активностью цемента. Полимер в свою очередь просто спаивает песчинки между собой. Для реакции не требуется даже вода.

Видео о производстве и испытаниях полимерпесчаной плитки

Что лучше — полимерная или цементная плитка

- Ударопрочность. Полимерную плитку не получается нарочно расколоть даже кувалдой. Её прочность составляет 250 кг/см 2 .

- Износостойкость. Полимер спаивает песок настолько плотно, что материал поддаётся только разве что спецобработке (болгарка, перфоратор, фреза). Цементная плитка со временем истирается и образует пыль из-за малого сравнительного сцепления частиц.

- Экологическая безопасность. Эта претензия относится к асфальту, который при нагревании до 45 °С выделяет вредные вещества. Как сказано выше, полимер для вступления в реакцию (с атмосферным кислородом) нужно разогреть до 120 °С, что невозможно без спецоборудования.

- Экономия природных ресурсов. Производство цемента — это заводы, карьеры, выбросы. Добыча щебня — изъятие недр, грохочение, транспортировка. Для асфальта нужны нефтепродукты, при этом происходят мощные выбросы токсичного газа в момент укладки. Сырьё для полимерной тротуарной плитки — песок, пластиковые отходы (бутылки, пакеты) и краситель. Попутно происходит утилизация отходов.

Проверка на прочность полимерпесчаной плитки, видео

Есть ли у полимерпесчаной плитки недостатки

Разумеется, помимо очевидных достоинств есть и обратная сторона медали. Производственный процесс представляет собой нечто среднее между изготовлением цементной плитки и асфальта. Простота и дешевизна производства цементной плитки сказывается на её ненадёжности. В то же время долговечность асфальта требует сложного и дорого процесса, в котором задействованы: асфальтовый завод, тяжёлый транспорт, дорогое спецоборудование (укладчики, катки) и множество работников.

Недостатки полимерной плитки:

- Ограниченность форм и размеров. Полимерпесчаная плитка производится в цехах на относительно простом оборудовании, но для неё нужны мощные стальные пресс-формы. Они служат долго, но довольно дороги. Новая пресс-форма — ощутимые затраты для предприятия.

- Высокая себестоимость (относительно цементной плитки). Дорогое оборудование и станки требуют бережного отношения. К тому же процесс частично автоматизирован и потребляет много энергии. Отсюда высокие расходы на оплату труда персонала и производственный процесс.

Цена полимерпесчаной плитки

Укладка полимерпесчаной плитки

Процедура укладки полимерных изделий принципиально не отличается от других штучных элементов. Для этого понадобится обычный набор укладчика: киянка, шнур, шпатель, вёдра, тачка и лопата. Подготовка займёт основное время и силы — будет нужна трамбовочная машина.

Полноценно эксплуатировать уложенный участок (поставить машину) можно через 3 суток.

Замена привычных и проверенных изделий и материалов на новые не всегда оправдано. Новинка должна доказать своё право на жизнь. В случае с полимерпесчаной плиткой это получилось с помощью проведенных испытаний на прочность, она продемонстрировала выгодные отличия от аналогов. Надёжность и стойкость этой плитки обеспечивают целостность покрытия, красивый и неизменный внешний вид на долгие годы.

Полимерпесчаная плитка является прочным, износостойким, эстетичным материалом для отделки зон отдыха, придомовых территорий, автостоянок, дорог. Изделия изготавливаются методами вибролитья, вибропрессования, термической обработки. Укладка блоков осуществляется на бетон, песчаную подушку либо щебень.

Характеристики, состав и изготовление

Тротуарная плитка, изготавливаемая из полимерных материалов, разработана для оформления тротуаров, территорий рядом с коммерческими и социальными объектами, жилыми зданиями, для создания парковок, отмостков, детских площадок. Полимеры придают композитному сырью плотность, износоустойчивость, пластичность, высокие эстетические характеристики.

Плиты производятся из песка с фракциями не больше 3 мм, дробленых полимеров первичной либо вторичной обработки, неорганических красителей. Песок очищается, прокаливается, смешивается с компонентами и проходит обработку в специальном оборудовании. В работе используются пресс, экструдер либо бетоносмеситель. После прессования и термической обработки материал приобретает влагоустойчивость, невысокую истираемость.

Материал выдерживает понижение температур до -70°С. Полимерпесчаные блоки долговечны, устойчивы к химическим составам, воздействию бензина и машинных масел. Блоки отличаются небольшой массой, выпускаются разных оттенков, конфигураций, фактур. При эксплуатации плит не появляется пыль. Изделия просты в уходе, устойчивы к изменениям температурных режимов.

Сравнительные характеристики полимерпесчаной и бетонной плитки

Для укладки тротуаров и придомовых площадок используются плиты из бетона и полимерных соединений. Изделия из бетонного состава бюджетны, просты в изготовлении, однако недолговечны, легко повреждаются, производят пыль. Более комфортны в эксплуатации полимерпесчаные тротуарные плитки. Изделия пластичны, водостойки, с большим сроком годности, экологичны.

Характеристики водопоглощения для плит из полимеров не более 0,15%, для бетонных блоков — 4-6,5%. Морозостойкость полимерпесчаных изделий достигает 500 циклов, бетонных — 200-400. Истираемость полимерпесчаной плитки составляет 0,05-0,1 г/см², бетонной — 0,3 0,7 г/см².

Прочность при изгибе полимерных изделий 25-35 МПа, бетонных — 0,5-6,0(7,0) МПа. Средний показатель плотности полимерпесчаной продукции 1650-1800 кг/м³, бетонной — 2200 — 2400 кг/м³.

По параметрам экологичности бетонные блоки уступают полимерным.

При температуре +45°С бетон выделяет вредные испарения. Для плавки полимерпесчаных изделий требуется нагревание материала в специальном оборудовании до +120°С.

Сырье для полимерных изделий более экологично (песок, красители). Для бетонных блоков необходимо разрабатывать карьеры, транспортировать гравий и выполнять сложный технологический процесс производства.

3 способа производства

Технология изготовления песчано-полимерных плит предполагает использование нескольких методов:

- вибролитье;

- вибропрессование;

- горячее прессование.

Вибролитье

Технология вибролитья предполагает добавление в стандартный состав присадок и пластификаторов. Компоненты увеличивают морозостойкость и плотность изделий, снижают пористость вибролитых плит. Способ предполагает применение форм из прочного пластика, в которые выливается бетонный состав. На вибростоле смесь уплотняется, затем выдерживается при высоких температурах до застывания.

В производственном цикле вибролитья требуется участие ручного труда, что снижает объемы выпускаемой продукции, увеличивает стоимость плит. Преимущество метода заключается в широкой линейке продукции с разными формами, оттенками, фактурами поверхностей. Плиты отличаются высоким качеством и декоративными характеристиками. Однако необходимо учитывать возможные изменения в линейных размерах при больших заказах.

Вибропрессование

Метод вибропрессования реализуется с помощью специальных матриц, в которые выливается раствор бетона. Матрицы, расположенные на вибрирующей подставке, подвергаются сверху воздействию пресса с большой мощностью.

Автоматизированное производство позволяет выпускать большие объемы продукции с точными геометрическими размерами. Изделия отличаются плотностью, устойчивостью к перепадам температур, большим сроком годности. Шероховатая тактильная поверхность блоков обеспечивает безопасную эксплуатацию, изделия используются на участках с высокими требованиями к износостойкости (пешеходные дороги, придомовые площадки).

Продукцию можно обрабатывать для повышения декоративных характеристик:

Горячее прессование

Технология прессования под воздействием высоких температур позволяет производить качественные блоки. При изготовлении компоненты (песок, полимеры, пигменты) тщательно перемешиваются и помещаются в экструдер, в котором состав плавится и передается на прессовочный аппарат под высоким давлением. Плиты находятся в формах до остывания. Прочные изделия выдерживают высокие нагрузки, минусовые температуры, дождь, предотвращают скольжение по поверхности, безопасны в эксплуатации.

Этапы производства материала

При производстве полимерной плитки тротуарной требуется соблюдение последовательности действий технологического процесса:

- Необходимо измельчить полимерное сырье либо агломерировать. При применении полимерной крошки этап пропускается.

- Смешиваются очищенный песок, измельченные полимеры, пигменты, присадки.

- Состав подвергается термообработке и плавке при +250°С.

- Растворенную цементно-песчаную смесь передают на пресс и формируют блоки по типоразмерам.

- Продукция сортируется, упаковывается, поставляется в торговые центры.

При изготовлении плит используется автоматизированная техника. Соблюдение стандартов позволяет изготавливать плиты необходимой формы без трещин, сколов, пустот.

Состав смеси, из которой производят плитку

В составе смеси для изготовления полимерпесчаных плит:

- 65-75% очищенного (промытого, просеянного) песка средней зернистости;

- 25-35% полимерных компонентов;

- 3-5% красящих пигментов;

- 1-2% стабилизаторов для защиты от ультрафиолета.

Пигменты для окраски плитки

Для тонирования изделий используются оксиды металлов:

- оксид хрома позволяет придать плитам зеленый цвет разных оттенков;

- диоксид титана необходим для создания белоснежных тротуарных плит;

- оксид железа позволяет тонировать блоки в коралловые, оранжевые, терракотовые, коричневые цвета;

Технические характеристики

Стандартные характеристики полимерпесчаной продукции могут варьироваться в зависимости от метода изготовления. По нормативам плотность блоков достигает 1600-1800 кг/м², параметры истираемости — 0,05-0,1 г/см², объем водопоглощения не должен превышать 0,15%. Прочность на изгиб и сжатие у блоков разных фирм составляет 17-25 МПа. Морозоустойчивость изделий — не менее 300-500 циклов. Срок годности достигает 50 лет. Материал не деформируется при температурах -70…+250°С. Блоки могут быть однотонными или с комбинацией разных оттенков.

Производители выпускают плиты с разными характеристиками в соответствии со сферами использования:

- для придомовых пространств, площадок перед бассейнами;

- для выполнения ландшафтных дизайнерских работ, композиций с геометрическими и растительными орнаментами на садовых площадках;

- для отделки площадок на автомойках, заправочных станциях, станциях техобслуживания;

- для покрытия территорий рядом с торговыми комплексами, игровых площадок, парковых зон.

Размеры и вес тротуарной полимерпесчаной плитки

Масса полимерных плит варьируется в соответствии с габаритами, составом, технологией изготовления и составляет 1,5-4,5 кг. Толщина блоков ограничена по стандартам 15-40 мм. Линейка размеров пользующихся спросом изделий составляет 200×200, 300×300, 300×150, 330×330, 330×165 мм. Менее распространены блоки 400×400, 400×200, 500×250 мм.

Технология укладки

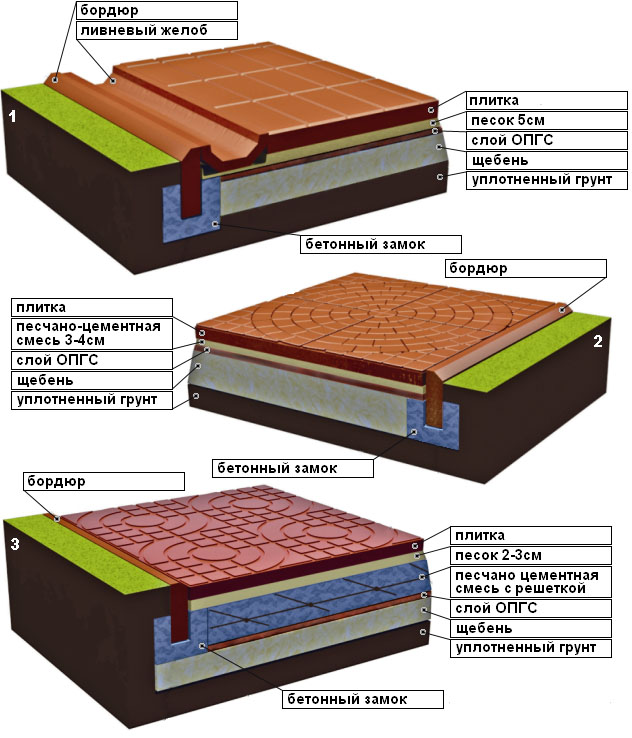

Укладка тротуарной плитки своими руками осуществляется разными способами в соответствии с нагрузкой и качеством грунта.

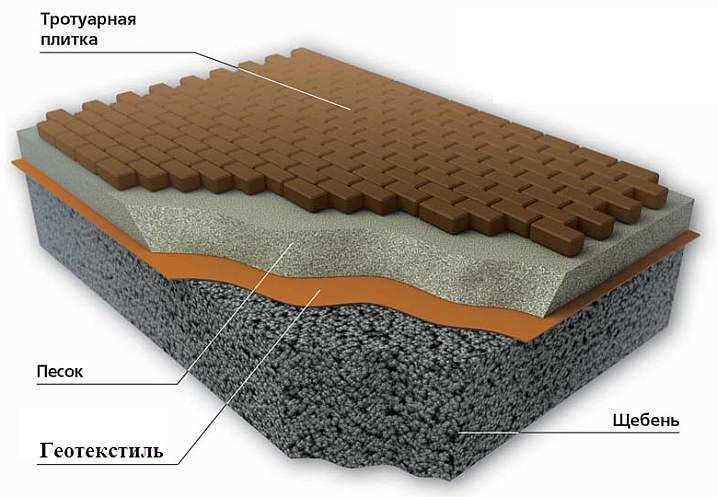

Монтаж блоков осуществляется на слой:

- из песка;

- из песка и щебня;

- из бетона.

Монтаж плит выполняется в сухую погоду. расстояние между блоками должно быть не менее 5-7 мм. Поверхность для плитки должна быть выровнена.

На песчаную подушку

Для укладки полимерпесчаных блоков на песчаную подушку необходимо снять слой почвы до 20-25 см.

На начальном этапе важно рассчитать наклон поверхности для отвода сточных вод.

Расчищенная поверхность утрамбовывается. По периметру площадки создаются канавы, дно траншей уплотняется. В проемы для бордюров засыпается песок слоем 3-5 см, после добавления воды песчаное покрытие утрамбовывается.

Затем выполняются работы по разметке садовой дорожки. Линии бордюров отмечаются с помощью веревки либо шнура, который натягивается на колышки либо арматуру.

Необходимо подготовить цементный раствор, который размещается на основании. По отмеченному уровню выкладывается бордюр. Днище котлована выстилается геотекстилем, обязателен перехлест полотен на 10-15 см. Укладка песка выполняется слоями, которые пропитывают водой и утрамбовывают. Высота песчаной подушки достигает 15-20 см. Проектируется также траншея для отвода воды после дождя.

После этапа подготовки выкладываются плиты с соблюдением зазора между элементами 3-5 мм, блоки утрамбовывают постукиванием молотка из резины. Швы заполняются песком и герметиком.

Другой способ предполагает установку дополнительного армирующего слоя из металлических прутьев, необходимого для мест с высокими нагрузками и требованиями к прочности. После армирования подсыпается цементно-песчаный состав с пропорциями 1:3 в высоту до 5-6 см. Покрытие поливается водой, сверху монтируются плиты.

Смесь песка и щебня

Следующий способ предполагает использование песка и щебня с фракциями 10-20 мм. Технология позволяет повысить прочность основания и долговечность покрытия. Щебень необходимо утрамбовать, в толщину подушка из гравия достигает 10-20 см. Затем выполняется заливка бетонного состава (5-10 см) с сохранением заданного уклона.

После высыхания слоя укладывается плитка, блоки закрепляются с помощью специального клея и раствора цемента. Затем выполняется затирка швов с помощью песчано-цементного состава. Сырье распределяется по поверхность блоков, материал втирается щеткой в межблочные пространства. Стыки проливают водой и повторно выполняют затирку швов.

Бетонное основание

Укладка плит выполняется и на бетонную стяжку. Требуется уложить слой из щебня 15-20 см. Затем заливается слой из раствора бетона марки М-150. Блоки выкладываются по бетонному основанию и фиксируются на клей. Швы заполняются смесью из песка и цемента.

Преимущества использования

Преимущества полимерпесчаных плит заключаются:

- в износоустойчивости;

- в долговечности (30-50 лет);

- в невысоком водопоглощении и устойчивости к минусовым температурам;

- в высокой прочности и пластичности (материал не раскалывается, не деформируется);

- в удобной транспортировке;

- в стойкости к изнашиваемости;

- в безопасной эксплуатации;

- в небольшой массе, обеспечивающей удобный монтаж, в т. ч. и на междуэтажные перекрытия и часть кровли;

- в невысокой теплопроводности;

- в противоскользящих характеристиках;

- в маслостойкости и устойчивости к кислотным средам;

- в обработке, обеспечивающей защиту от плесени, грибка.

- в ремонтопригодности;

- в широкой линейке размеров, оттенков;

- в широком температурном диапазоне эксплуатации (-60…+45°С).

- в стойкости к высоким нагрузкам (блоки выдерживают воздействие легковых машин, грузовой техники).

Недостатки применения

Недостатком полимерпесчаных плит является способность к расширению под действием повышенных температур. Дорожка, вымощенная с нарушением технологического процесса (зазорами между элементами не больше 5 мм), в жаркое лето может деформироваться. Полимерпесчаные блоки стоят дороже бетонных аналогов и требуют более сложного процесса укладки. Производственный процесс выполняется при использовании дорогостоящего оборудования.

Критерии выбора

При выборе плит необходимо учитывать назначение и климатические условия региона. На маркировке должен быть указаны эксплуатационные температуры, допустимые нагрузки.

Важны пропорции красящих пигментов в продукции. Красители, изготовленные по европейским стандартам, не выцветают, долго сохраняются. Некачественные пигменты теряют интенсивность оттенка на плитах.

Тонирование должно быть однородным. Вкрапления других компонентов свидетельствуют о несоблюдении технологии производства. О нарушении температурного режима при производстве плит могут свидетельствовать белые разводы на плитах.

При подборе блоков учитываются форма и текстура. Плиты выпускают с глянцевой либо матированной поверхностью, ровной либо рифленой фактурой.

Важна достаточная для эксплуатационных характеристик толщина изделий в соответствии со спецификой площадки для облицовки. Для безопасного использования покрытия должны быть с фактурной обработкой. Плиты должны выдерживать химические средства для чистки.

Для мощения садовых дорожек, тротуаров плиты должны быть морозостойкими, с невысоким водопоглощением, рифленой поверхностью.

Читайте также: