Полиэфирная смола чем склеить

Обновлено: 08.07.2024

Когда встает вопрос о ремонте пластиковых изделий, стоит рассмотреть возможность использования эпоксидок для прочного и незаметного сцепления. Ведь далеко не все клеящие субстанции подходят для работы с таким видом материалов. И также необходимо знать и разбираться, какой эпоксидный клей для пластика станет хорошим помощником, ведь не все виды пластикового материала подходят для использования эпоксидки.

Преимущества эпоксидной смолы при работе с пластиком

Некоторые виды пластмасс под действием агрессивных клеящих составов расплавляются и не могут обеспечивать прочную сцепку. Эпоксидная смола для пластика становится уместной лишь в той ситуации, когда пластик, используемый для создания изделия, не подвергается расплавлению даже под воздействием высоких температур. Использование подходящей эпоксидки для склеивания пластиковых изделий несет довольно много плюсов. Эпоксидка обеспечивает:

- прочную склейку и практически незаметную поверхность шва;

- долговременный шов, устойчивый к различным агрессивным факторам;

- декоративность, застывшая смолы сохраняет прозрачность и не видна на стыках соединяемых изделий.

Особенности склеивания пластика с помощью эпоксидной смолы

Прежде чем выяснять, как клеить пластик эпоксидным клеем, стоит знать некоторые нюансы такого ремонта. Во многих случаях пластиковые поверхности перед началом работ необходимо хорошо обработать абразивной субстанцией – для крепкой сцепки важно, чтобы поверхность материалов была шероховатой. Это дает отличный уровень адгезии эпоксидки и появление эффекта псевдодиффузии.

Псевдодиффузия – возможность взаимного проникновения молекулярных частиц разных материалов, итогом которой становится появления особо прочного склеивания двух поверхностей.

Перед началом работ следует подготовить все необходимое для ремонта пластика. А именно понадобится:

- эпоксидная смола с подходящим отвердителем;

- стеклоткань;

- лента-серпянка (понадобится около 4–5 м), ее можно заменить прочной тканью;

- ацетон;

- касторовое масло;

- напильник или наждачка (трех видов: грубая, средняя и мелкозернистая);

- малярный скотч или виниловая изолента;

- деревянные палочки-шпажки;

- полиэфирная шпаклевка;

- грунтовка для работ с пластиком;

- автоэмаль.

Помните и о средствах личной защиты. При проведении работ используйте перчатки, защитные очки и маску-респиратор. Эпоксидная смола для склеивания пластмассы становится полностью безопасной только после окончания полимеризации. В процессе работы с жидкой субстанцией масса выделяет вредные пары.

Смола требует соблюдения мер предосторожности при работе

Подготовка поверхности

Предварительно рабочие поверхности следует подготовить. Их тщательно промывают под горячей водой (можно использовать обычный стиральный порошок или любое моющее средство). Затем тщательно вытирают и просушивают. Затем следует определиться с типами повреждений, которые необходимо отремонтировать:

- микротрещины;

- более крупные надломы;

- сколы на краях;

- обширные поврежденные (отколотые) части.

Совет. Все маленькие микротрещинки пометьте фломастером, чтобы не пропустить при проведении ремонта.

Все поврежденные места отшкуриваются мелкой наждачкой и обезжириваются ацетоном. При наличии сколов на углах и краях изделий – эти области проклеиваются виниловой изолентой. С помощью изоленты создается опалубка для последующей заливки смолы. Все крупные осколки с помощью скотча приставляем к положенным местам.

Подготовка смолы

Эпоксидка не станет действовать без добавления к ней отвердителя. Катализатор-отвердитель добавляется к смоле (ее можно предварительно подогреть в емкости с горячей водой) в пропорции 1х10. Можно добавить касторовое масло (1–3 части на 10 частей смолы). Касторка будет выступать в роли пластификатора, придавая смолистой субстанции нужную упругость и эластичность. Перемешивать смеси следует очень тщательно и аккуратно – не допуская слишком сильных усилий, чтобы не допустить перегрева смолистой субстанции.

Склейка поверхности пластика

Подготовленной смоле перед использованием необходимо дать отстояться – около 10–15 минут. В это время выходят воздушные пузырьки. Далее обрабатывается рабочая поверхность:

- Микротрещинки. Смолистая субстанция обильно накладывается на место обработки и втирается в трещины.

- Средние повреждения и крупные надломы. Смола накладывается в несколько слоев, обильно пропитывая серпянку. Шов должен иметь не менее 10 см ширины. В местах, которые подвергаются сильным нагрузкам вместо серпянки лучше использовать стекловолокно. Дополнительно можно наложить слой эпоксидки и на внешнюю сторону повреждения.

Места склейки фиксируются и остаются неподвижными на 1–1,5 суток. Держать их лучше при температуре в +18–25⁰С. И не пользоваться раньше отведенного для полимеризации времени.

Смола справляется с различными видами повреждений

Итоговые работы

После полного отвердевания эпоксидки предстоит придать обрабатываемым поверхностям положенный внешний вид. Для этого места склейки шлифуются и обрабатываются напильником. Необходимо придать им свою изначальную форму. При необходимости склейка грунтуется и окрашивается.

Использование грунтовки, предназначенной специально для пластика, создает прочную основу для последующей окраски и выявляет все имеющиеся неровности.

Как выбрать подходящую смолу для пластика

Современная промышленность предлагает большое разнообразие эпоксидных смол, подходящих для ремонта разнообразных поверхностей. Но изучив рекомендации опытных мастеров, стоит выделить две эпоксидки, которые являются наиболее подходящими для склейки пластиковых изделий:

- Two part Epoxy-Adhezive. Создает особо прочный и незаметный шов. Использовать его можно в условиях комнатной температуры при самостоятельном ремонте.

- Mastix Poxy-Termo. Двухкомпонентный клеевой состав универсального предназначения. Он может ремонтировать не только пластиковые поверхности, но и делать прочные склейки фаянса, дерева, металла и стекла. Его полимеризация происходит при температуре в +20–23⁰С.

Полезные советы при работе

Если под рукой нет специализированного эпоксидного состава, предназначенного для прочной сцепки пластиковых структур, его можно изготовить самостоятельно. Для этого используется обычный двухкомпонентный эпоксидный клей. Далее необходимо:

- Напильником опилить любую металлическую поверхность. Для работы необходимо около 30–40 крупинок стальной металлической стружки.

- Смешать металлический опил с клеевой субстанцией.

- Нанести клеящую массу на рабочую поверхность.

- Крепко прижать обработанные детали друг к другу.

- Зафиксировать склейку и нагреть этой место до +50–60⁰С.

- Оставить до полной полимеризации.

- Провести финишную обработку: шлифовку, грунтовку и окраску.

Выводы

С помощью эпоксидного клея можно легко и просто отремонтировать любое пластиковое изделие. Причем провести ремонтные работы самостоятельно. Но, чтобы ремонт был качественным, а шов особо прочным и долговечным, соблюдайте все условия, описанные в инструкции. И работайте только с качественной эпоксидкой, предназначенной для склейки пластика. И не забывайте о средствах личной безопасности при проведении работ.

Приступая к работе с полиэфирной смолой, практически любой человек, мало знакомый с химией даже в теории, которому до сих пор не приходилось сталкиваться ни с чем подобным, будет испытывать психологический дискомфорт и неуверенность. Но это только поначалу. Главное, взяв впервые в руки непривычные инструменты и пытаясь нанести ими на рабочую поверхность достаточно капризный материал, нужно быть готовым к тому, что вы получите непроклеи, потеки и всякий брак. Это совершенно не страшно и закономерно для новичка. В этот момент просто вспомните два мудрых народных изречения про то, что первый блин комом и не боги горшки обжигают, после чего вы поймете, что все в ваших силах. Чтобы добиться успеха, достаточно вести процесс поэтапно, спокойно и следовать всем советам из данного краткого руководства по работе со смолой, в котором мы учли богатый практический опыт, успехи и ошибки очень многих людей и, разумеется, свои собственные.

Второй, не менее важный аспект, который нужно принять к сведению перед освоением работ с полиэфирной смолой, касается техники безопасности. Из подготовленных нами ранее статей вы уже знаете, что для приведения смолы в рабочее состояние используются химические вещества — катализатор и акселератор, как правило, это отвердитель МЭК-пероксид и ускоритель нафтенат кобальта соответственно. Это крайне вредные и опасные вещества, но если применять их с достаточной степенью осторожности, как мы писали выше, аккуратно, не торопясь и следуя нашим советам, то ничего особенного с вами не произойдет. В первую очередь перед введением и перемешиванием компонентов позаботьтесь о средствах физической защиты частей тела и глаз. Используйте резиновые перчатки, респиратор и желательно защитные очки. Весь это набор стоит сущие копейки, купить его можно в любом строительном магазине, но при этом он убережет от попадания катализатора в органы дыхания, в глаза и на кожу. Если же это все-таки произошло, немедленно промойте место попадания химиката водой с мылом, а при попадании в глаза незамедлительно нужно обратиться к врачу. Если же вы используете средства защиты, то вы в полной безопасности.

Если вам крайне необходимо сделать перерыв в работе, отлучиться куда-то на короткое время, рабочую смесь нужно охладить, чтобы остановить реакцию отверждения. Для этого емкость можно поставить в холодную воду, а желательно на лед или в холодильник. Холодильник, разумеется, не должен содержать продуктов, иначе они станут малосъедобными из-за приобретенного специфического запаха химии. Если в конце работы или при длительном перерыве смола в емкости сильно загустела, стала непригодна для дальнейшей работы, не спешите вываливать ее в мусорное ведро, не оставляйте в закрытом пространстве, да еще по соседству с горючими быстровоспламеняющимися материалами. Поскольку реакция внутри смеси продолжается достаточно долго, нагревая смолу, может получиться так, что выделяемое тепло станет причиной пожара.

Заметим в заключение, что незапланированные погодные катаклизмы не будут влиять на время отверждения смолы, на качество и свойства полученного из нее стеклопластика, если вы работаете в сухом вентилируемом помещении.

При перепечатке, копировании и любом использовании материала, ссылка на сайт автора обязательна. Любое коммерческое использование содержимого данной статьи возможно только с письменного согласия автора.

Очень интересная статья о прозрачной полиэфирке итальянскоф фирмы Sirca.

Почти стихи;)

Лично я за эпоксидные смолы, уж больно стирол страшный)

Но столько полезной информации я не смогла обойти стороной.

А так как я люблю делиться информацие, вот собственно и делюсь)

Сразу уточню, статья не моя, нашла в вк, полагаю, что автор В.Агафонов. и тестовые образцы и фото тоже, скорее всего)

Прозрачная полиэфирная смола SIRCA 113НС: возможности и технологии

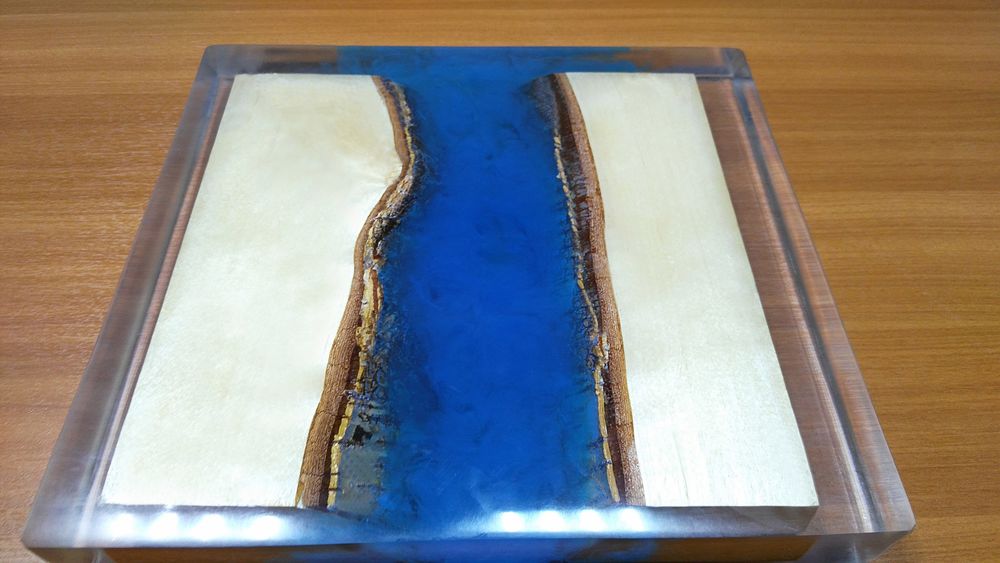

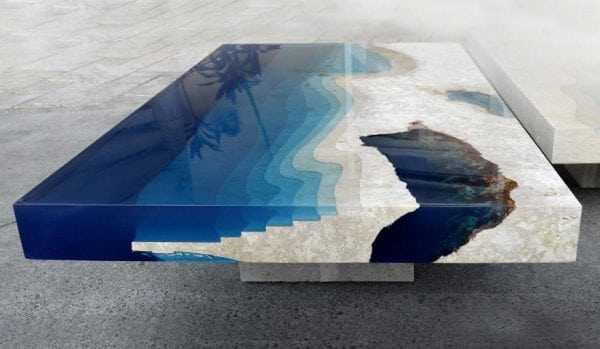

В последнее время на Российском рынке всё больше набирают популярность прозрачные изделия. Чаще всего от наших клиентов мы слышим вопросы, касающиеся изготовления прозрачных столешниц, внутри которых размещаются декоративные элементы.

Безусловно, наиболее популярным является массив дерева, особенно благородных пород, но и прочие натуральные элементы декора тоже встречаются, например, ракушки, небольшие камни, листья и т.д. Порой встречаются и более уникальные запросы, например, прозрачные скульптуры различного размера, элементы светового оборудования.

Полиэфирная смола — широко эксплуатируемый материал, который находит применение в разных сферах промышленности. Пользоваться им можно даже в домашних условиях, если точно знать, как работать с этим средством. Технологию нужно строго соблюдать, только в этом случае результат будет качественным.

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

Характеристики материала

Насыщенные полиэфирные смолы на вид представляют собой медоподобную жидкость темно-коричневого, желтого цвета. Как правило, она прозрачная, не имеет посторонних включений. После смешивания с отвердителем материал густеет, переходит в желеобразное состояние, потом становится похожим на резину и, наконец, твердеет. Окончательно затвердевший материал может подвергаться окрашиванию — хорошо ложится краска и лак.

Полиэфирные смолы отличаются такими свойствами:

- низкая теплопроводность,

- высокая влагостойкость,

- долгий срок эксплуатации готовых изделий,

- стойкость к перепадам температур, УФ-излучению и механическому воздействию,

- противодействие влиянию химических веществ,

- универсальность, широкая сфера применения,

- отличная адгезия к стекловолокну, стеклоткани, бумаге, металлу,

- электроизоляционные свойства.

К минусам материала можно отнести большую, по сравнению с эпоксидной смолой, усадку, высокий класс опасности для человека. Материал токсичный, работа требует осторожности.

Сейчас выпускаются современные полиэфирные смолы без стирола. В отличие от неорганических смесей, в них нет опасных компонентов. В составе живица, растительные масла (рапсовое, соевое, касторовое). Из масел добывают экологически чистые полиолы — базовые компоненты для изготовления двухкомпонентных полиэфирных смол. Из полиолов готовят вспененный полиуретан.

Сфера применения

Что можно сделать на основе полиэфирных смол? Сфера их применения очень широка. В комбинации со стеклотканью они позволяют получить стеклопластик нужной степени прозрачности. Изделия из него есть в любом магазине сантехники, например, душевые кабины. Смолы входят в состав лакокрасочных материалов, клеевых смесей, компаундов — полимеров для изготовления радиодеталей, электротехнического оборудования. Их вводят в мастики, замазки, композиции для наливного пола, для подиумов.

Стеклопластик применяется в отливке статуэток, галантереи. Полиэфиркой пропитывают пористые материалы для их герметизации, например, для стабилизации древесины. Полиэфирная смола может участвовать в процессе изготовления сотопластов, иных пластмасс, волокнистых плит из дерева, асбоцементных плит.

В кораблестроении использовать смолы можно для:

- соединения деталей кораблей, катеров,

- придания герметичности лодкам,

- уплотнения иллюминаторов,

- обработки корпусов.

Полиэфирная смола применяется для ремонта бамперов авто, пластик на ее основе служит базой для изготовления деталей автомобилей. С добавлением полиэфирок делают автомобильные грунтовки и шпаклевки. Стеклопластик вкупе с красителями применяют для литья осветительных приборов, подоконников, карнизов, кровель. Литьевой метод используется для создания искусственного камня.

Марки и производители

Выпускаются разнообразные полиэфирные смолы отечественных и импортных производителей. Упаковки большинства смол — от 1 килограмма и более.

Neon S-1

Neon S-1 от Ремполимер — предускоренная тиксотропная смола, которая обладает низкой вязкостью, средним уровнем химической активности. В составе присутствует стирол, наполнители высокого качества. Средство считается одним из лучших для ремонта лодок, катеров, автотюнинга. Дает минимальную усадку, после разбавления его надо наносить в течение 15 минут. Время полимеризации — 45 минут.

Рефлекс

Reoflex Repair Resin или полиэфирная смола Рефлекс — средство для ламинирования, имеет ортофталевую основу и пониженное количество стирола. В описании указано, что смола обладает высокой адгезией к металлу, лакокрасочным покрытиям, древесине, ламинату, грунтам.

Полученное покрытие имеет высокую прочность к механическому повреждению, вибрации, стойкое к перепадам температур, влиянию смазок, бензина, масел. Добавление специальных компонентов позволяет пластифицировать материал и применять для ремонта бамперов, заполнения щелей в металле.

Смола для литья Norsodyne O-12335 AL

NorsodyneO-12335 AL — предускоренная прозрачная смола, имеет высокую стойкость к ультрафиолету. Отличается довольно большим временем желатинизации — 16 – 22 минуты. Разводить ее нужно отвердителем Бутанокс в объеме 0,03 % от общей массы. Используется для обработки пористых материалов, как клей для резиновых лодок, ремонта автомобилей. Допускается применение при температуре от +15 градусов.

Novol Plus 720

Новол Плюс 720 (Novol Plus 720) — еще одно популярное средство, которым можно клеить резиновые изделия, заделывать дыры, отверстия, усиливать пластиковые конструкции. С его помощью ремонтируются кемпинговые прицепы, яхты, автомобильные кузова.

Как отвердитель применяется Бутанокс, его можно заменить 50 % пастой перекиси бензоила. Полиэфирная смола имеет высокую прочность, отлично шлифуется, может покрываться полиэфирными шпаклевками. Расход 1м2 при использовании в качестве клея небольшой, средство может применяться со стекломатом.

Другие марки

Склеивать различные поверхности, проводить их ламинирование можно при помощи смолы полиэфирной Eskim ES-1060. Состав менее вязкий, чем большинство материалов, поэтому отличается легкостью нанесения.

Особое свойство — низкая чувствительность к количеству растворителя и температуры для отверждения. Легко добавить в смолу любую колеровку своими руками, смола сочетается с большинством пигментов. К средству можно досыпать цемент, тальк, гипс и применять для изготовления наливных полов.

Полиэфирная смола Polipol 3401-А — ортофталевый материал с низкой усадкой, практически не деформируется после отверждения. Широко используется для производства химически стойкой тары, деталей катеров, аттракционов, бассейнов. Сколько сохнет средство? Время гелеобразования — 30 минут, дальнейшее отверждение зависит от температуры в помещении.

Особенности ненасыщенных полиэфирных смол

Основное отличие ненасыщенных смол от насыщенных — в составе, точнее, в количестве определенных компонентов. Ненасыщенные средства более популярны, ведь для их полимеризации не нужна высокая температура, составы отвердевают даже при +23 градусах. Плюсом можно назвать меньший вред для здоровья — отсутствует выделение побочных продуктов.

Материал используется для изготовления армированного пластика, литой изоляции, стеклопластикового покрытия, радиоприборов, электроприборов. Подойдет и для корпусов лодок, катеров, яхт, применяется в авторемонте и автомобильной промышленности.

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

Работа с полиэфирной смолой

Вначале следует точно отмерить объем смолы и ускорителя, пропорции всегда указываются в инструкции. Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

При введении раствора возможна смена оттенка жидкости (становится синего цвета), сильное нагревание. Если температура полиэфирки повысилась, это означает начало процесса полимеризации.

Когда требуется замедлить отверждение, можно поставить емкость с массой в таз с холодной водой. Переход жидкости в желатинообразное состояние означает окончание периода ее использования. Обычно такой процесс занимает 20 – 60 минут. Склеить изделия или нанести смолу на поверхности надо раньше, после желатинизации перемещать материал уже нельзя. Далее надо дождаться полной полимеризации — от нескольких часов до 2 суток, но окончательные свойства полиэфирка обретет через 1 – 2 недели.

Полиэфирные смолы и стекломаты

Стекломаты — стекловолокно, нарубленное мелкими кусками (до 5 см). Их соединяют между собой и используют подобно стеклоткани. Для изготовления стекломатов применяется полиэфирка. Их прочность ниже, чем у стеклоткани из-за более коротких волокон, зато в работе они намного легче.

После пропитывания смолой материал становится похожим на губку, хорошо сгибается и обретает нужную форму. Существуют тонкие стекломаты (стекловуаль) и очень толстые, как одеяло.

Изготовление искусственного камня

Кроме прямого предназначения, полиэфирка широко применяется для изготовления искусственного камня. Для этого смола смешивается с наполнителями, минеральной крошкой, красителями, полимерами, стеклом.

Чтобы сделать крупные изделия (столешницы, карнизы), применяют метод литья — укладывают наполнитель в форму, заливают полиэфирной смолой. Так своими руками делают изделия из мрамора — смешивают полиэфирку и крошку искусственного мрамора, заливают в нужную форму. Сушат изделие в сушильном шкафу под действием горячего воздуха.

Опасность и вред для человека

Вредные компоненты присутствуют в составе практически всех материалов неорганического происхождения. Особенно токсичен стирол, это вещество весьма огнеопасно. Работать с полиэфиркой надо всегда с соблюдением мер защиты. Глаза предохраняют от паров и брызг специальными очками, органы дыхания защищают респиратором.

Чем отмыть материал, если состав попал на кожу? Надо сразу же тщательно промыть это место с мылом, но лучше использовать особый состав для очищения полиэфиров. Помещение должно хорошо проветриваться, исключается работа рядом с источниками огня. Тушение при возгорании запрещено проводить водой, надо применять огнетушитель или песок.

Читайте также: