Покраска полуприцепа своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Срок службы покрытий для безрельсовых транспортных средств должен составлять не менее 10 лет. Поэтому системы красок должны быть очень высокого качества.

Грузовые автомобили требует использования специальных красок, а также такого вещества как растворитель р-646. Кабины грузовых автомобилей покрываются так же, как и железнодорожные вагоны. Ходовая часть грузовых автомобилей сильнее подвержена коррозии в силу того, что на нее дополнительно воздействуют камни и дорожная соль. Обычно узлы и агрегаты ходовой части грузовых автомобилей поставляются заводами-изготовителями с уже нанесенными на них антикоррозийными грунтовочными покрытиями. Предварительная обработка лонжеронов и поперечин осуществляется при помощи струйной очистки и фосфатирования. Поверх электроосаждаемого грунтовочного слоя наносится верхний слой покрытия, изготовленный на основе высушиваемых на воздухе алкидов или эпоксиэфиров. Сегодня развивается новая технология покрытия на основе такого вещества как терпентинное масло, купить которое очень просто и дотупно. После сборки грузового автомобиля наносится третий слой покрытия (то есть второй кроющий), служащий в качестве верхнего слоя покрытия. Такие верхние слои в основном представляют собой двухкомпонентные акрило-алифатические изоцианатные верхние покрытия. Последними научно-техническими разработками в этой области являются водоосновные двухкомпонентные системы и порошковые покрытия.

Ходовая часть трейлеров в основном покрывается так же, как и ходовая часть грузовых автомобилей, но только двухслойными системами. В качестве грунтовочного слоя используются либо однокомпонентные алкидные краски, либо двухкомпонентные эпоксидные краски, отверждаемые при температуре окружающей среды при помощи аддуктов амина или изоцианатов. Наиболее часто используемым является растворитель 646, применение которого максимально подходит для этих работ. Кузова грузовых автомобилей чаще всего состоят из стальных рам и алюминиевых боковых стенок. В качестве предварительной обработки изделий из алюминиевых сплавов используется нанесение грунтовочного слоя, содержащего хромат, толщиной 5-8 мкм. Верхний слой покрытия представляет собой двухкомпонентную акриловую смолу с гидроксильными группами, структурированную с алифатическими изоцианатами.

Дмитриевский химический завод — это ведущий производитель растворителей в России. Производство многокомпонентных растворителей, бутилацетата и уксусной кислоты реализуется уже более чем 100 лет. Поставляем растворители на ведущие автоконцерны России. Есть опция изготовления растворителя по рецептуре заказчика. Растворитель 646 от Дмитриевского химического завода - это продукт эталонного качества по доступной цене.

Грузовые автомобили в процессе эксплуатации вынуждены преодолевать огромные расстояния и выдерживать массу отрицательных воздействий не только окружающей среды, но и внешних факторов. Царапины, вмятины и прочие повреждения появляются на кузове с завидной регулярностью, поэтому логично, что он, во-первых, должен изготавливаться из максимально прочных материалов, а во-вторых – тщательнейшим образом окрашиваться на заводе-изготовителе.

При этом необходимо неукоснительное соблюдение технологии и использование исключительно качественных материалов. О том, как проходит покраска грузовиков на конвейере, и какой должна быть краска для автомобиля, пойдет речь в нашем сегодняшнем материале.

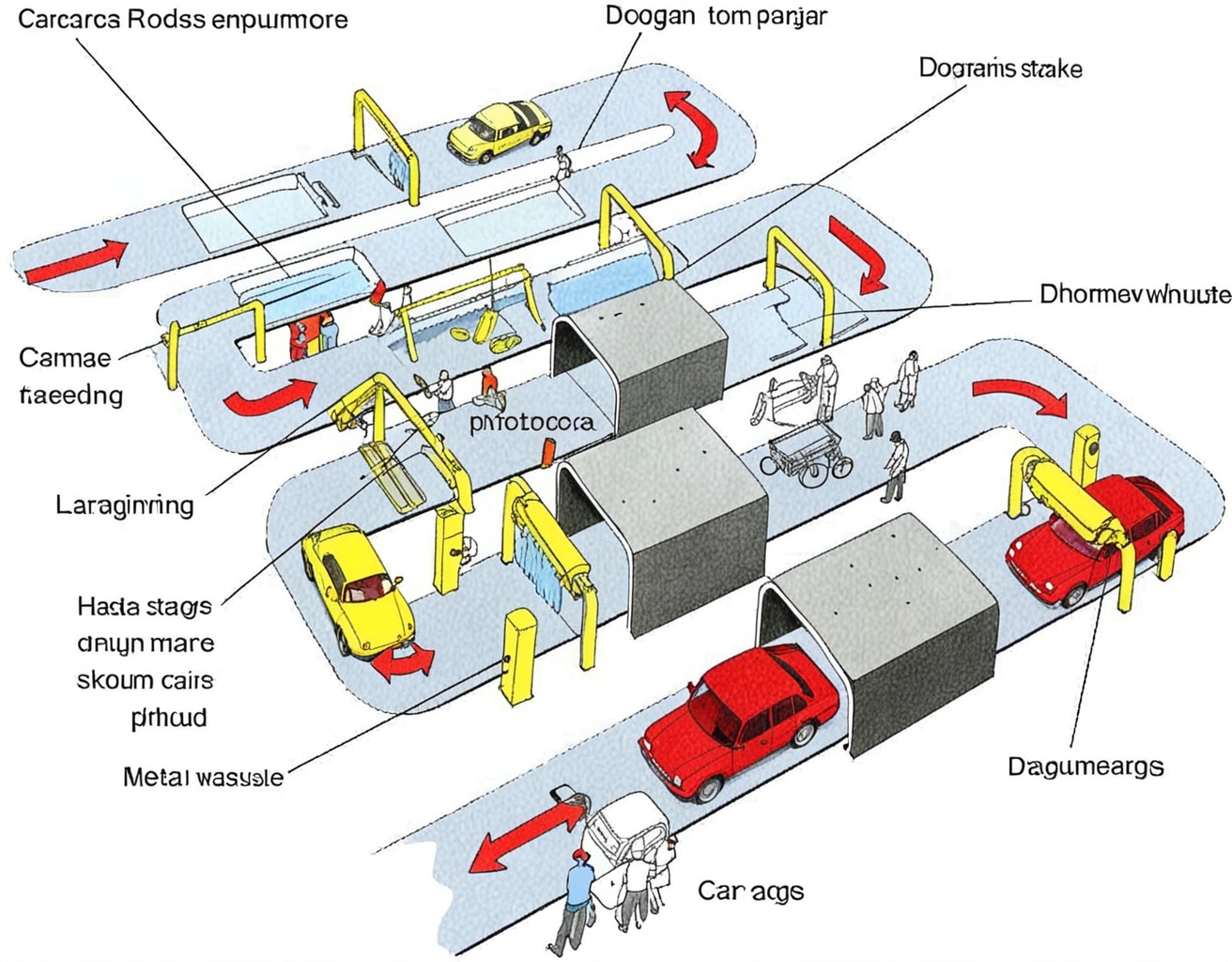

Этапы покраски грузовика на заводе

На предприятиях-изготовителях машины окрашиваются с применением поточного метода, а сам процесс состоит из целого ряда операций, выполняемых в строгой последовательности. Он включает несколько этапов и по очистке кузова, и по нанесению на него подготовительных и лакокрасочных материалов.

1 этап – обезжиривание и тщательная очистка.

Машина помещается в специальную камеру, где с нее удаляется грязь и наносятся специальные растворы. Далее кузов отправляют в ванну и там ополаскивают, после чего он следует дальше по конвейеру.

2 этап – сушка.

Авто помещают в сушилку, где поддерживается определенный температурный режим. После завершения данного этапа с поверхности полностью устраняются масляные и какие-либо другие загрязнения.

3 этап – фосфатирование.

ТС опускают в ванную, наполненную смесью солей фосфора, которые выполняют функцию грунтовки и обеспечивают защиту кузова от появления ржавчины. После этой процедуры машину ополаскивают.

4 этап – катафорезное грунтование.

5 этап – герметизация.

На все стыки кузова наносится герметик. Делается это либо вручную, либо роботизированным способом. Процедура необходима для того, чтобы уберечь кузов от все той же коррозии и предотвратить попадание на него грязи. Завершается этап тщательным протиранием всех кузовных элементов.

Этап 6 – грунтование.

Этап 7 – окрашивание.

На загрунтованный кузов наносится автоэмаль, при этом поддерживается оптимальный температурный режим и уровень влажности. Собственно, на этом покраска грузовых автомобилей на заводе-изготовителе и завершается.

Чем грунтуют и красят грузовые автомобили

Жесткие условия эксплуатации грузового транспорта диктуют свои требования к красящим составам, используемым для обработки кузова.

Покрытие, полученное путем грунтования и окрашивания, должно обладать повышенной антикоррозийной устойчивостью и соответствовать ряду других требований:

- Демонстрировать механическую прочность, удароустойчивость, эластичность.

- Быть стойким перед влиянием ультрафиолета.

- Обладать повышенной стойкостью к соляному туману и не терять первоначальных качеств на протяжении долгих лет службы.

В начале прошлого века для окрашивания грузовых авто использовались преимущественно нитроэмали. Они обладали рядом недостатков, в частности, для получения качественного покрытия необходимо было наносить не менее десяти слоев. Для того времени изобретение таких составов стало революционным решением, ведь краска быстро высыхала и была устойчива перед воздействием агрессивных веществ – масел и бензина, неблагоприятных погодных условий и т.д.

Сегодня нитроэмали применяются крайне редко, в основном – для дешевого кузовного ремонта. Позже им на смену пришли алкидные эмали, называемые еще авторемонтными. При массе достоинств, среди которых значится и доступная цена, на конвейерах они не применяются, по крайней мере, сейчас. До недавних пор такие материалы использовались изготовителями кузовных надстроек.

Следующим этапом развития стало привлечение в процессе покраски кузовов грузовиков меламиноалкидных эмалей, в основе которых лежат синтетические кислоты повышенной жирности. Затвердевая, они образуют на поверхности пленку, которая повышает устойчивость покрытия перед различного рода воздействиями. Примечательно то, что с началом использования этих ЛКМ стали применять технологию горячей сушки, о которой мы писали несколькими абзацами выше.

Ее преимущества налицо – краска затвердевает равномерно и по всей глубине, образуя надежную и, как ее называют специалисты – необратимую поверхность. Меламиновые эмали широко используются для окрашивания грузовых транспортных средств на заводских конвейерах.

Особенности покраски частей машины

Процесс окрашивания грузовых транспортных средств выполняется поэтапно, и каждая конкретная процедура зависит от того, какая именно часть кузова обрабатывается.

Покраска кабины грузовика

Осуществляется она в 5 этапов:

- Подготовка, устранение возможных следов коррозии.

- Обезжиривание и шлифование.

- Грунтование, которое обеспечивает дополнительную защиту от негативных воздействий.

- Полирование.

Кабина окрашивается еще до того, как на ней установят детали, на которые лакокрасочное покрытие наноситься не должно. После этого она помещается в сушильную камеру до полного высыхания.

Покраска рамы грузовика

Свои нюансы есть у покраски рамы грузового авто. Дело в том, что она сильнее, чем другие конструктивные элементы, подвержена механическим повреждениям, на ней раньше появляются вмятины и прочие дефекты.

Следовательно, для окрашивания данной детали должны использоваться еще более устойчивые к негативным воздействиям красящие составы, которые демонстрируют хорошую адгезию с металлом, защищают его и препятствуют преждевременному разрушению.

Покраска кузова

Окрашивание кузовной части грузового ТС на заводском конвейере является хорошо отлаженным процессом, который представляет собой хоть и сложный, но достаточно четкий производственный цикл. Система окрашивания кузовов универсальна во всем мире, а химические составы при ее внедрении применяются те же, что и в хороших ремонтных мастерских. Единственная разница состоит лишь в способах нанесения, а именно в соблюдении необходимого температурного режима и в сушке, точнее – в ее продолжительности.

Более высокое качество заводской покраски обеспечивается использованием надежной инструментальной базы и привлечением к процессу роботизированных машин. Что касается технологии нанесения, то она аналогична для всех элементов, не зависимо от того, идет ли речь об обработке кузова или о покраске дисков грузовика.

Как обеспечивается долговечность лакокрасочного покрытия

Способность лакокрасочного покрытия транспортного средства надолго сохранять первоначальную привлекательность зависит от нескольких факторов, в частности:

- Адгезии краски для авто. Обеспечивается она впитываемостью и сцепляемостью (как химической, так и механической). Износостойкость и продолжительность эксплуатации готового покрытия зависит от того, сколь крепко молекулы краски связываются с так называемой подложкой, то есть с основанием, изделием, по отношению к которому применяется окрашивание.

- Правильности выполнения подготовительных работ с применением механического и химического способов, а также от качественного матирования поверхности, то есть от создания на поверхности микроскопических рисок, улучшающих сцепление ЛКМ и основания.

- Структуры покрытия и его толщины. Чем тоньше слой, тем лучше он сцепляется с поверхностью, чем он толще, тем выше риск того, что со временем слой краски вздуется. Отсюда выплывает необходимость правильного подбора оптимальной толщины слоя, а также требуемого их количества. Лучше нанести краску в несколько тонких слоев, чем в один толстый.

Заключение

Благодаря использованию на предприятиях-изготовителях высококачественных лакокрасочных материалов и неукоснительному соблюдению технологии готовое покрытие грузовых ТС обладает требуемыми свойствами и способно сохранять первоначальные качества на протяжении продолжительного срока службы, защищая металл от коррозии и прочих негативных воздействий.

Прошёл год, настали тёплые деньки, длинные майские выхи, аж 10 дней, и я решил заняться моим трудягой и ввести его снова в строй, подошёл уже к делу посерьёзнее. Первым делом снял тент, каркас, арки. Купил смывку краски ( взял ту же фирму кудо ), купил смывку краски потому что, если шкурить прицеп, то весь цинк бы слез, а это все же какая то доп защита на долгие годы. В двух местах только снял шкуркой ржавчину, далее только смывка краски, и после этого хорошая мойка. Смывка отработала отлично, краска вся вздулась, убрал основную массу шпателем, остальное ребята отмыли на Мойке.

Материалы для подготовки и покраске :

Грунт по металлу Мarta ( серого цвета )

Краска по металлу Hammerite ( светло Серого цвета 0,75л )

Кисточка

Валик 2 шт

Шлифовальная губка

Шкурка

Новые метизы для арок

Новые метизы для крепежа каркаса

Труба профильная прямоугольная ( для усиления конструкции каркаса тента )

Уайт спирит был в гараже, не покупал ))

Герметик силиконовый прозрачный

Балончик антигравий кудо

После просыхания после мойки, полностью обезжирил его уайт спиритом, и начал процесс грунтования ( использовал кисть и валик ) ушло на все часа полтора. Далее прицеп остался на ночь на просушку в гараже.

На следующий день прошёлся по грунту шлифовальной губкой ( сгладил неровности грунта ) и приступил к покраске. Красил на два раза с интервалом просушки 3 часа. Краска легла отлично Так же покрыл переднюю часть прицепа антигравием кудо, так как она больше всего подвержена попаданию камней из под колёс автомобиля. Появился эффект прорезиненной поверхности, цвет антигравия взял прозрачный.

Технология окраски таких больших и сложных изделий как спецтехника - неотъемлемая часть возможности их долгосрочной эксплуатации. Любая спецтехника, к которой относятся грузовики, экскаваторы, тягачи, самосвалы, катки и трактора, требует высококачественной окраски по всем своим эстетическим и защитным свойствам покрытия.

От качества произведенной окраски и выбранного материала будет зависеть срок эксплуатации данных машин. Конечно, в любом случае, любая спецтехника постоянно проходит ремонтно-окрасочные работы, так как многие машины работают в суровых и даже агрессивных условиях внешней среды (масла, грязь, соль, ржавчина, окалина и пр.).

Если брать в расчет технологию окраски обычного автомобиля, то от технологии окраски спецтехники сильно она отличаться не будет, но вот подготовка поверхности и лакокрасочный материал будет значительно отличаться от первого.

Подготовка спецтехники к окраске

Для получения наилучших результатов и увеличения срока службы специальной техники необходимо изначально тщательно подготовить поверхность к окраске. Одним из важных моментов является очистка и удаление различных загрязнений с кузова машины, которые препятствуют окрашиванию и ускоряют коррозионных процессы, а так же мешают обеспечивать требуемую адгезию ЛКМ с окрашиваемой поверхностью.

Существуют несколько степеней возможных загрязнений на эксплуатируемой спецтехнике:

- Первая степень - наличие тонких слоев минеральных масел, смазочных, смазочно-охлаждающих эмульсий, смешанных с металлической стружкой и пылью, до 2 г/м2;

- Вторая степень - наличие толстых слоев консервационных смазок,

масел и трудноудаляемых загрязнений, графитовых

смазок, нагаров, шлифовальных и полировальных паст

свыше 2 г/м2 (ГОСТ 9.402-2004)

Так же, различают несколько степеней окисления поверхности, от которой так же будет зависеть способ обработки и подготовки поверхности, которые также прописаны в материалах ГОСТ 9.402-2004.

Очистку поверхности машины можно проводить механическими, химическими (питьевой водой, растворителем, химическими продуктами), термическими (обжигом или пламенем) методами. Обычно, химические методы используются на больших производственных предприятиях, а механические при окрашивании крупногабаритных машин и металлических поверхностей с большой площадью.

Так же, если машине требуется придание дополнительной коррозионной стойкости, то после очистки можно произвести специальную химическую подготовку, например фосфатирование, хроматирование или пр.

Если на поверхности уже присутствует коррозия, то эти места необходимо обработать более тщательно. После удаления окислившихся участков, данные поверхности можно обработать дополнительным слоем антикоррозийных смесей во избежание распространения коррозии на готовом лакокрасочном покрытии.

Важно запомнить, что подготовка поверхности спецтехники это многостадийный процесс и при выборе метода подготовки поверхности учитывается исходное состояние поверхности, условия эксплуатации машины, материал и основные характеристики спецтехники.

Контроль качества подготовки поверхности машины необходимо производить не позднее чем через 6 часов после обработки.

Выбор лакокрасочного материала для спецтехники

Выбор ЛКМ и его необходимые характеристики будут зависеть от состояния поверхности специальной техники. Основными факторами будут являться: наличие ржавчины, загрязнения, наличие окалины и условия будущей эксплуатации.

При выборе ЛКМ для окраски спецтехники необходимо учитывать несколько моментов:

- стойкость ЛКМ к механическому воздействию;

- стойкость покрытия к агрессивному воздействию и защита от различных химически агрессивных компонентов;

- устойчивость покрытия к сильным перепадам температур и длительному воздействию солнечных лучей;

- возможность противостоять коррозии и появлению ржавчины на поверхности.

Перед покраской спецтехники, необходимо провести тщательное обезжиривание металлической поверхности. На материалах для обезжиривания лучше не экономить средства, так как от качества произведенной процедуры напрямую будет зависеть результат готового лакокрасочного покрытия и будет увеличена адгезия ЛКМ с окрашенной поверхностью. Для обезжиривания металлической поверхности спецтехники можно использовать продукт Обезжириватель для металла SILICONE REMOVER SLOW 00695.

Цикл окраски спецтехники покрытиями LECHLER

Вариант с высокой химической и механической стойкостью

Данный цикл окраски спецтехники является наиболее стойким к различным химическим и механическим воздействиям и используется при слишком агрессивной эксплуатации специальных машин (например, для тягачей, экскаваторов, грузовиков или тракторов). Данный цикл так же может быть использован при окраске рам грузовых автомобилей.

Для окраски кабин специальной техники, кабин грузовых автомобилей и фур используется цикл премиум-качества с высокоглянцевым покрытием со следующей формулой:

Вариант с наименее сильной химической и механической стойкостью

Данный цикл окраски спецтехники имеет сильную антикоррозийную защиту и более приятный эстетичный внешний вид, что может потребоваться для техники, работающей в городских условиях, или при окраске грузопассажирских подъемников, кранов, дорожной или коммунальной техники, при эксплуатации которых отсутствуют сильные агрессивные воздействия масел и реагентов.

Цикл окраски спецтехники покрытиями ALCEA

Аналогичный цикл окраски спецтехники материалами с высокой механической и химической стойкостью

Выбор материала для окраски специальной техники всегда будет зависеть, в первую очередь, от условий эксплуатации данной машины. Наши рекомендации не затрагивают финансовую сторону технологического процесса окраски, но не соблюдение данных рекомендаций может стать причиной сильных экономических потерь, так как низкокачественные ЛКМ и плохая подготовка поверхности значительно снижают сроки службы лакокрасочных покрытий в условиях агрессивной внешней среды.

Требования к помещению

Производственное помещение, где будет производиться окраска спецтехники, так же должно соответствовать определённым требованиям, чтобы исключить возможность появления нежелательных дефектов на готовом лакокрасочном покрытии.

Температура воздуха окружающей среды в цеху должна быть не ниже 15°C, относительная влажность не более 80%. Если необходимо, подготовку поверхности спецтехники можно производить на улице, но важно, чтобы температура не опускалась ниже 5°C. После подготовки температура самой металлической поверхности машины не должна быть на 3°C выше точки росы (пр. точка росы - температура, при которой влага из воздуха конденсируется на твердой поверхности).

На подготовленную поверхность не допускается попадание воды, коррозионно-активных жидкостей и их паров. Желательно, после произведения подготовки спецтехники - к окрашиванию приступать в самые кратчайшие сроки или полностью исключить возможность загрязнения поверхности и коррозию.

Заключительные положения

В данной статье изложены общие требования к подготовке поверхности и рекомендации по выбору высококачественного лакокрасочного материала при окраске спецтехники. Соблюдение данных рекомендаций может привести к успешному результату и увеличению срока эксплуатации специальной техники, но перед началом ремонтных работ необходимо получить консультацию наших специалистов во избежание появления нежелательных проблем и дефектов готового лакокрасочного покрытия.

Читайте также: