Подпружиненный контакт своими руками

Добавил пользователь Alex Обновлено: 04.10.2024

Одиннадцать контактов в пластиковом корпусе, для SMT монтажа.

Двенадцать контактов в пластиковом корпусе, для SMT монтажа.

Тринадцать контактов в пластиковом корпусе, для SMT монтажа.

Четырнадцать контактов в пластиковом корпусе, для SMT монтажа.

Пятнадцать контактов в пластиковом корпусе, для SMT монтажа.

Шестнадцать контактов в пластиковом корпусе, для SMT монтажа.

Четыре контакта в пластиковом корпусе, для SMT монтажа.

Шесть контактов в пластиковом корпусе, для SMT монтажа.

Пять контактов в пластиковом корпусе, для SMT монтажа.

Применение подпружиненных контактов позволяет проектировать электронные изделия с компактной высотой соединения и стабильностью контакта вне зависимости от внешних воздействующих факторов: ударов, вибрации, пыли, нагрева.

Низкое и высокостабильное контактное сопротивление расширяет линейку возможного применения подпружиненных контактов.

Применение:

1. Терминалы электронной оплаты.

2. Интерактивные устройства (зарядка пульта).

3. Носимые устройства.

4. Переносные измерители.

5. Считыватели штрих-кодов.

Преимущества:

1. Удобны в применении.

2. Высокий ток - до 2A на контакт.

3. Стабильное усилие пружинящего контакта.

4. Хороший дизайн.

5. Низкопрофильные.

6. Пружинный блок защищен от воды.

Коллеги, я таки обзавёлся Jornada 720 . К сожалению у буржуев, но всё же. Особенность в том, что у неё нету кабелей. Снизу есть контактные площадки для подключения к док-станции. Поглядев стоимость на ебеях док станции (50$), и её устройство - просто платка разветвитель, подумал что можно сделать её самому. Особенность в том, что контакты утоплены наверное на 3-4 мм, и просто являют собой площадки на ПП.

Шаг между площадками не стандартный, примерно 3,5 мм. Само устройство оригинальной контактной группы выглядит так (фото из интернетов)

Теперь внимание вопрос: Как и из чего лучше сделать подпружиненые контакты? Может можно где-то их купить за вменяемые деньги?

Обзор подпружиненных контактов для тестирования и настройки электроники

В процессе работы с одним устройством возникла задача: подключаться к нему для заливки прошивки и тестирования. На печатной плате имелись места для двух стандартных 10-контактных IDC разъемов — один для последовательного порта, другой — для JTAG. Но в серийном устройстве сами разъемы не устанавливались. Поначалу, задача решалась простой вставкой (без пайки) IDC-папы, которую на время операций нужно было придерживать рукой. Но для долгих тестовых прогонов такой вариант не очень удобен (мягко говоря). А для подключения внутри закрытой термокамеры при -20C и вовсе невозможен.

Контакты упакованы в обычный полиэтиленовый пакетик:

Кроме P100, я заказал еще контакты вдвое меньшего размера, P50:

По стоимости и принципу работы они не отличаются от P100, только все характеристики (длина, диаметр, усилие прижима и т.д.) вдвое меньше. Пока они не пошли в работу и ждут своего часа.

На следующей картинке можно наглядно сравнить размеры:

Вид со стороны контактов

Если отверстия пустые (без припоя), то концы хорошо самоцентрируются в них, даже при минимальном прижиме отдельные контакты и разъем в целом никуда не соскочат:

При увеличении нагрузки контакты уходят внутрь корпуса:

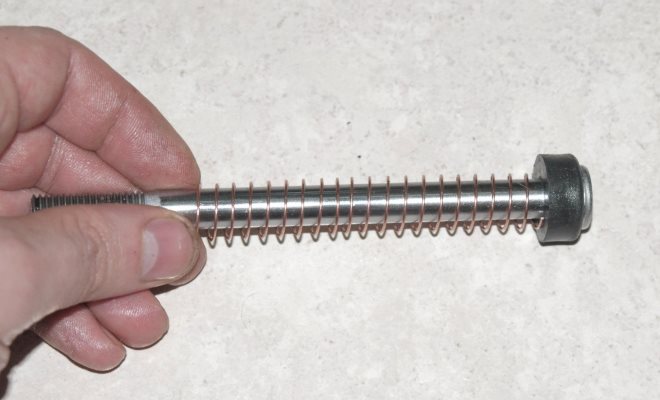

Ход контактов очень большой, более 6 мм:

Это позволяет без проблем использовать адаптер даже в том случае, когда часть отверстий на плате залита припоем, а часть пустая.

У продавца была выложена следующая информация о контактах :

Золоченый корпус паяется очень хорошо. В задней части есть отверстие, оставшееся после завальцовки пружины. Оно небольшое, на функционал не влияет. Затекание небольшого количества припоя (ну, торопился я, так получилось) никак не повлияло на работоспособность, чистый контакт и контакт с затеканием работают одинаково.

Не вполне понятно, почему минимальное расстояние — 2.54 мм. На мой взгляд, ничто не мешает использовать и при шаге в 2 мм, только сверлить нужно точно, да к плате приставлять аккуратно.

Практическое использование показало, что для целей тестирования слаботочных устройств контакты вполне подходят, выдерживая даже небольшую вибрацию. Для сильноточных устройств я их не использовал, поэтому сказать ничего не могу. Переходное сопротивление менее 0.1 ома (ни один из моих мультиметров его не фиксирует).

После неоднократных нажатий с максимальной силой контакт возвращается в исходное положение.

Про долговечность сказать сложно, но это явно не сотня подключений (как в некоторых контактах).

При необходимости на таких контактах россыпью можно легко сделать тестовую панель практически любой конфигурации и с любым количеством контактов. Мой вариант — самый примитивный.

Как выяснилось, имеется довольно большой ассортимент подобных контактов с разными наконечниками:

Хочу отметить довольно странную ситуацию с ценами. Сейчас продавцы на али выставляют существенно большую цену. Типичное предложение — в районе $10 за 100 шт.

Чаще всего вопрос о том, как сделать пружину самостоятельно, используя для этого подручные средства, не возникает. Однако бывают ситуации, когда пружины требуемого диаметра нет под рукой. Именно в таких случаях возникает потребность в изготовлении этого элемента своими руками.

Изготовить небольшую пружину вполне реально

Конечно, пружины для ответственных механизмов, работающих в интенсивном режиме, лучше всего изготавливать в производственных условиях, где есть возможность не только правильно подобрать, но и соблюсти все параметры технологического процесса. Если же нестандартная пружина вам требуется для использования в механизме, который будет эксплуатироваться в щадящем режиме, то можно сделать ее и в домашних условиях.

Что потребуется

Чтобы сделать пружину своими руками, подготовьте следующие расходные материалы и оборудование:

- стальную проволоку, диаметр которой должен соответствовать размеру поперечного сечения витков вашего будущего пружинного изделия;

- обычную газовую горелку;

- инструмент, который обязательно есть в каждой слесарной мастерской;

- слесарные тиски;

- печь, в качестве которой может быть использовано и нагревательное устройство бытового назначения.

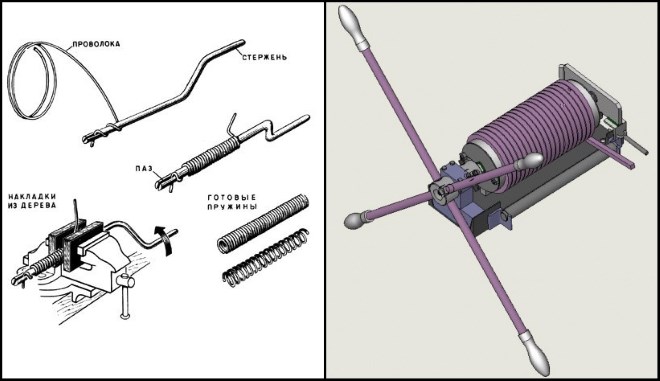

Навивать спираль легче с помощью приспособлений, конструкция которых зависит от размеров и жесткости пружины

Проволоку, если ее диаметр не превышает 2 мм, можно не подвергать предварительной термической обработке, так как ее легко согнуть и без этого. Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Выбирая диаметр оправки, следует учитывать размеры пружины, которую вы собираетесь сделать в домашних условиях. Чтобы компенсировать упругую деформацию проволоки, диаметр оправки выбирают несколько меньше, чем требуемый размер внутреннего поперечного сечения будущего изделия.

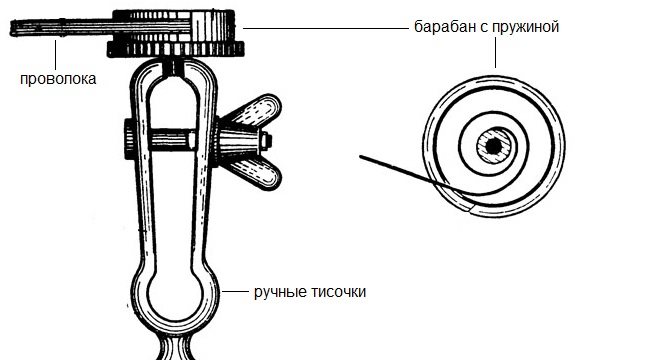

Приспособление для навивки спиральной пружины

В том случае, если диаметр проволоки, из которой вы своими руками собираетесь сделать пружину, больше 2 мм, ее необходимо предварительно отжечь, так как без такой процедуры выравнивать ее и навивать на оправку будет затруднительно.

Пошаговая инструкция

Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра. При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете.

Для намотки небольшой пружины можно использовать шуруповерт

Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Цвета каления стали

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20–40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

После выполнения всех вышеописанных процедур пружину, которую вы сделали своими руками, можно начинать использовать по назначению.

Читайте также: