Подача бетона на расстояние своими руками

Добавил пользователь Morpheus Обновлено: 19.09.2024

Технология заливки фундамента любого типа не представляет собой что-то очень сложное и вполне может быть выполнена самостоятельно, не прибегая к помощи специалистов. Это особенно важно, если речь идет о строительстве дома собственными силами. Заливка любого бетонного изделия имеет свои определенные особенности, которые необходимо учитывать.

Схема желоба для бетона.

Очень важным моментом является процесс подачи бетонного раствора миксером в нужное место, поскольку, в конечном итоге, необходимо получить монолитную поверхность. Именно поэтому особое значение имеет желоб, по которому бетонная масса будет подаваться бетономешалкой к месту заливки. Целесообразно при возведении фундамента изготовить желоб для бетона своими руками. Заливка миксером будет происходить значительно лучше.

Желоб соединяет емкость, где находится бетон, с пространством опалубки будущего фундамента и располагается под определенным углом к назначенному месту. Приготовленная смесь, медленно стекая по желобу, заполняет опалубку, в большей мере благодаря своему весу и лишь частичному воздействию ручного инструмента, например, совковой лопатой.

Правила и инструменты

Схема струйного желоба.

Для построения конструкции потребуются:

- рулетка;

- ножовка или бензопила;

- молоток;

- болгарка;

- шуруповерт;

- угольник.

В процессе заливки фундамента своими руками очень важно соблюдать некоторые правила, основными из которых являются следующие:

- бетон следует заливать миксером небольшими порциями, не более 1,5 м по высоте, равномерно распределяя его по всей площади поверхности;

- залитую смесь необходимо уплотнить при помощи такого прибора, как вибратор;

- заливка бетона при помощи миксера должна проходить до тех пор, пока не достигнет контрольной отметки, которую делают на поверхности опалубки, т.е. далее заливка прекращается;

- бетонную поверхность хорошо выравнивают, а через 3 часа, когда раствор немного схватится, ее накрывают мешковиной;

- не следует фундамент заливать из миксера небольшими порциями, которые, в свою очередь, приведут к возникновению стыковочных швов, снижающих прочность основания, что в дальнейшем может привести к разрушению конструкции;

- если работы выполняются в жаркую солнечную погоду, тогда бетонную поверхность периодически увлажняют на протяжении нескольких дней.

Роль желоба для заливки

Схема желоба для заливки бетона.

Как уже было сказано выше, из миксера бетон поступает в желоб. Длина элемента должна быть от 1,2 до 1,5 метров. Если заливка бетона будет происходить в одно и то же место, тогда не произойдет равномерного распределения смеси по поверхности опалубки.

Кроме того, может произойти расслоение бетона, то есть жидкая часть массы из миксера проникнет в более дальние участки, а густая — останется только в месте заливки. Если неправильно использовать желоб, то качество фундамента будет низким и срок его эксплуатации будет небольшим.

Поэтому очень важно обеспечить свободное перемещение мешалки к различным участкам будущего устройства (фундамент). Там, где доступ миксера будет невозможным, следует использовать более длинный желоб для подачи бетона в труднодоступное место.

Изготовление желоба

Технология изготовления желоба для бетона своими руками не представляет собой какой-то особо сложный процесс. Принцип его создания точно такой же, как и при возведении опалубки на фундамент.

Схема заливки ленточного фундамента.

В некоторых случаях бетон разгружается при помощи миксера в специальный бункер и только потом используется по назначению.

Очень важно помнить, что в открытых длинных конструкциях бетонная масса теряет определенную часть влаги, что способствует нарушению его однородности. Именно поэтому такие желоба являются худшим способом подачи материала и применяются только в частном строительстве.

Для возведения конструкции (фундамент) в промышленном масштабе используются желоба, которые сконструированы таким образом, что обеспечивается постоянное перемешивание бетона в нижнем конце конструкции. Достигается это путем прохождения бетонной массы сквозь специальную трубу-хобот в форме воронки.

Схемы расположения

Система подвесного устройства

Используется в том случае, если подача бетона для заливки конструкции (ею выступает непосредственно сам фундамент) осуществляется на небольшое расстояние со смещением. Для создания такой конструкции понадобится канат, к которому подвешивают желоб при помощи тросов, проходящие через два блока.

Один конец каната прикрепляют к столбу, колонне, а на противоположный навешивается груз и опускается на землю. Груз также навешивается и на концы тросов таким образом, чтобы с их помощью можно было регулировать угол наклона системы.

Если предполагается возведение такой системы, как фундамент, для сооружения большого размера, тогда для соблюдения постоянного угла наклона необходимо установить боле высокую башню для каната или установить дополнительные столбы. Именно на вспомогательные столбы будет подаваться бетон от главной башни.

Желоба с укосиной

Данная схема расположения уместна в том случае, если бетон для фундамента подается на расстоянии не более 60 метров.

Нижний конец желоба подвешивается и прикрепляется к укосине.

Укосина — металлическая решетчатая ферма, одна сторона которой упирается в нижние салазки, а верхний ее край присоединяется к верхним салазкам с помощью подъемного троса.

Для того чтобы уклон желоба во время прохождения по нему бетонного раствора оставался неизменным, нижний его конец прикрепляют к грунту посредством тросов.

Шпренгельный желоб

Наиболее простая конструкция, которая предполагает подвешивание нижнего конца желоба к опоре.

Требования к устройствам

Схема опалубки для фундамента.

Чтобы подача бетонной массы при строительстве фундамента была как можно более равномерной и однородной, желоба должны соответствовать определенным требованиям, которые предъявляются к ним:

Уклон желоба на протяжении всего периода выполнения работ при возведении фундамента дома должен оставаться неизменным. Если это условие будет не соблюдено и угол наклона, например, уменьшится, то и скорость прохождения бетонной массы тоже снизится.

Это, в свою очередь, привело бы к скоплению раствора и закупорке определенного участка желоба. При увеличении угла наклона, следовательно, и скорости прохождения массы, произойдет разделение бетонной поверхности на отдельные части, что совершенно не соответствует существующей технологии. Фундамент будет некачественный.

Угол наклона желоба относительно горизонта должен иметь определенный размер, увеличение которого приведет бетонную массу к разделению на части. Причиной изменения размеров угла наклона может стать консистенция бетона и степень дальности его подачи.

Растворы более жидкой консистенции, подающиеся на небольшое расстояние, вполне допускают пологие уклоны, для значительных расстояний уместны желоба большей крутизны.

Некоторые особенности

Сохранение однородности транспортировки бетона напрямую зависит от формы желоба. Узкий и высокий желоб дает возможность во время движения смеси сближаться отдельным частицам. Кроме того, необходимо следить, чтобы бетонная масса во время подачи не переливалась через бортики устройства.

- Аксессуар узкой формы имеет одно достоинство, которое заключается в том, что он наиболее прочный и устойчивый в вертикальном положении. Это очень важно, поскольку его конструкция должна выдержать не только собственный вес, но и нагрузку со стороны всей бетонной массы.

- Очень узкий элемент необходимо усилить посредством горизонтальных распорок, чтобы предотвратить его выгибание в случае закупорки.

- Для увеличения жесткости его укрепляют уголками в поперечном направлении. Длина в каждом конкретном случае может быть разной и зависит от типа будущей конструкции.

- В промышленных масштабах, создавая фундамент, могут применяться системы длиной от 3-15 метров.

Следует помнить о том, что чем длиннее желоб, тем большей должна быть его масса, чтобы исключить его прогибание во время подачи бетонного раствора. Соединение таких изделий определяется особенностью заливки бетонной массы, точнее, тем, предполагается ли поворот желоба в определенную сторону или нет.

Для того чтобы движение было круговым, необходимо соединить его части поворотной головкой. Если нет необходимости вращать желоб в горизонтальной плоскости, вполне достаточно использовать шарниры, которые позволяют регулировать угол наклона.

Бетон является основой всех строительных работ. С его помощью сооружаются различные конструкции, отличающиеся высокой прочностью, стойкостью к всевозможным механическим и атмосферным воздействиям. Для приготовления, подачи, заливки и трамбовки бетонной смеси используется специализированная техника. Ниже более подробно рассмотрены способы закачки бетона к месту укладки, а также их особенности.

Как выбрать оборудование?

Выбор механизмов для перевозки и заливки бетоном должен основываться на соблюдении некоторых правил:

- Нельзя допускать расслаивание смеси и вытекания цементного молочка.

- Следует в точности сохранить качества раствора.

- Важно корректно рассчитать время доставки цемента до момента его схвачивания.

- Следует обеспечить защиту от атмосферного влияния. Например, летом нужна защита от ультрафиолета, зимой – от циклов замерзания и оттаивания.

Следует знать, что существует два способа транспортировки:

- Непрерывный процесс. Для его осуществления используются трубопроводы, шланги или конвейеры. Способ актуален, если место смешения раствора расположено вблизи стройплощадки, а также при выполнении масштабных работ.

- Циклический процесс. Метод включает в себя два этапа. Изначально осуществляется транспортировка смеси к стройплощадке на автомобильных самосвалах, бетоновозах, бетоносмесителях или в специальных емкостях на баржах, авто или ж/д платформах. На второй стадии осуществляется подача смеси на объект шлангом, соединенным с автокраном, бетононасосом, бетоноукладчиком и т. п.

Определившись с правильной транспортировкой раствора, можно сделать выбор спецоборудования, которое обеспечит сохранность смеси и максимальную экономию средств, трудозатрат. При этом важно учесть вид и расположение возводимого сооружения, объемы и скорость выполнения работ.

Транспортировочный процесс

Схема транспортировочного процесса и доставки рабочей смеси осуществляется в несколько этапов:

- Приемка цемента из бетоносмесителя.

- Перевозка к месту бетонирования спецтранспортом.

- Выгрузка цемента шлангом на месте кладки.

При этом подавать цемент можно по двум схемам с разной себестоимостью. Транспортировку можно организовать так, чтобы цементный раствор подавался с места раздачи непосредственно в блок бетонирования. Для этого используются подъемники, краны с бадьями, траспортеры, вибропитатели, бетоноукладчики, мототележки, бетононасосы.

Более дорогая схема включает промежуточную стадию перегрузки смеси между ее приемкой и подачей. Поэтому, помимо вышеперечисленного оборудования, применяются еще транспортировочные средства.

Транспортировка по трубопроводу

Трубопроводы для закачки бетона все чаще стали применяться на современных стройплощадках. Этот способ доставки наделен рядом преимуществ. Прежде всего, существует возможность транспортировки смеси как вертикально на разную высоту, так и горизонтально на любое расстояние. По бетоноводам (шлангам) можно закачивать цемент даже в труднодоступные места. При наличии на объекте бетоносмесительной установки процесс осуществляется непрерывно. Для этого используется один шланг или трубопровод, что существенно сокращает затрачиваемое время и себестоимость работ.

Единственной необходимостью является использование специальных насосов для перекачки растворов к месту кладки. К ним относятся пневмонагнетатели, бетононасосы и прочие транспортные коммуникации. Наиболее популярны насосы на маслогидравлическом приводе. Механические нагнетатели менее востребованы из-за более быстрого износа. Эти устройства присоединяются к подающим шлангам или стальным бетоноводам, куда цемент нагнетается из бетоносмесителя.

Автотранспортная доставка

Для перевозки и закачки готового кладочного раствора используются самосвалы, специализированные бетоновозы, бетоносмесители и прочие спецемкости на автоплатформах со шлангом.

Каждый вид техники имеет свои особенности. Например, самосвалы наиболее популярны. Однако они менее приспособлены для выполнения транспортировки. Потери смеси составляют 2% из-за расслаивания, испарения воды летом и быстрого остывания зимой. Более того, их нужно чистить вручную.

Подать цемент можно более конструкционно совершенным автобетоновозом. Он оснащен специальным кузовом, форма которого обеспечивает быструю подачу цемента без применения ручного труда. Расслаивание цемента исключается. Крышка защищает от потери влаги и возможного охлаждения.

Наиболее дорогостоящими являются автобетоносмесители. Их использование целесообразно, только если транспортировка осуществляется по городу или на расстояние до 70 км. Особенность этого вида транспорта заключается в том, что в машину загружается сухая смесь, а вода добавляется непосредственно перед выгрузкой. Это позволяет получить максимально качественный раствор на выходе.

Использование контейнеров и прочих спецемкостей наиболее экономически невыгодно при масштабном строительстве, так как требуется большое их количество.

Доставка краном и подъемниками

Бетон кран представляет собой башенные или стреловые механизмы, оснащенные бадьей для цементного раствора. Особенность этих самоходных устройств заключается в дозированной подаче смеси в кладочный блок с последующим ее распределением. Перемещение цемента возможно в горизонтальной и вертикальной плоскости.

Специальные бадьи бывают двух типов:

- неповоротная подающая бадья, подача с ее помощью осуществляется только в горизонтальной плоскости;

- поворотная бадья, оснащенная вибратором. Отличается возможностью горизонтальной загрузки и вертикального перемещения с дальнейшей выгрузкой на разную высоту.

Для строго горизонтального перемещения бетона предназначены спецподъемники. Например, стоечные устройства, оснащенные ковшами или контейнерами, подымают смесь для кладки межэтажных перекрытий. Для перевозки между строительными блоками используются тачки-рикши, тележки и мотороллеры.

Использование ленточных конвейеров

Использование ленточных конвейеров для подачи бетона.

Данный тип устройств применяется в промышленном и жилом строительстве, в план которых включено сооружение небольших точечных конструкций. Передвижные конвейеры оснащаются гладкой или ребристой лентой длиной 6—15 м, шириной 40— 50 см. Высоту заливки допустимо изменять в диапазоне от 1,5 до 4 м. Особенность конвейерной заливки заключается в возможности осуществления непрерывного процесса. При этом смесь требуемой толщины течет равномерно.

Преимуществом конвейера является сведение потерь раствора к минимуму за счет организации процесса самочистки ленты с возвращением остатков заливки в блок ее выдачи.

Однако у этого способа есть некоторые нюансы. Четкое следование инструкциям позволяет предупредить возможность расслоения смеси. Например, подвижность заливки должна составлять 6 см или менее. Угол наклона ленты на подъеме и спуске для смеси с подвижностью до 4 см должен составлять 18° и 12°, соответственно. При этом параметре в диапазоне 4—6 см поднять ленту можно до 15°, а опустить — до 10°. При этом подающая лента должна двигаться со скоростью менее 1 м/с. Для выгрузки следует использовать направляющие щитки с высотой козырьков более 0,6 м. При этом цемент не должен стекать с транспортировщика.

К минусам такой организации процесса доставки раствора следует отнести отсутствие возможности распределения бетона по бетонируемой площадке. Если обрабатывается большая территория, конвейеры нужно переставлять вручную, что вызывает дополнительные трудозатраты и задерживает строительство.

Наиболее эффективны бетоноукладчики. Эти машины рекомендованы к применению для укладки монолитных фундаментов для зданий и технологического оборудования. Бетоноукладчик — это машина, оснащенная вращающейся платформой, устройством для приема и заливки цемента в места бетонирования на ленточном телескопическом конвейере.

Вывод

Подача и выгрузка бетонного раствора на строительном участке являются важными этапами. Соблюдения условий доставки определяет качество смеси, следовательно, прочность готовой конструкции. Правильно выбранный способ и машина для подачи определяют темпы строительных работ, количество трудозатрат, следовательно, себестоимость работ.

Именно поэтому в настоящее время постоянно совершенствуются имеющиеся устройства, машины и прочие механизмы подачи цемента.

При строительстве сооружений из заливного материала осуществляется подача бетона автобетононасосом. Специализированная техника применяется на всех этапах работы с раствором — от изготовления на предприятии до наполнения опалубки. Кому приходилось иметь дело со средством для создания монолитных конструкций, знают, что вручную работы выполнить очень сложно.

Как выбрать оборудование?

Выбор механизмов для перевозки и заливки бетоном должен основываться на соблюдении некоторых правил:

- Нельзя допускать расслаивание смеси и вытекания цементного молочка.

- Следует в точности сохранить качества раствора.

- Важно корректно рассчитать время доставки цемента до момента его схвачивания.

- Следует обеспечить защиту от атмосферного влияния. Например, летом нужна защита от ультрафиолета, зимой – от циклов замерзания и оттаивания.

Следует знать, что существует два способа транспортировки:

- Непрерывный процесс. Для его осуществления используются трубопроводы, шланги или конвейеры. Способ актуален, если место смешения раствора расположено вблизи стройплощадки, а также при выполнении масштабных работ.

- Циклический процесс. Метод включает в себя два этапа. Изначально осуществляется транспортировка смеси к стройплощадке на автомобильных самосвалах, бетоновозах, бетоносмесителях или в специальных емкостях на баржах, авто или ж/д платформах. На второй стадии осуществляется подача смеси на объект шлангом, соединенным с автокраном, бетононасосом, бетоноукладчиком и т. п.

Определившись с правильной транспортировкой раствора, можно сделать выбор спецоборудования, которое обеспечит сохранность смеси и максимальную экономию средств, трудозатрат. При этом важно учесть вид и расположение возводимого сооружения, объемы и скорость выполнения работ.

Вернуться к оглавлению

Виды подачи

При транспортировке бетонного раствора на расстояние или на высоту необходимо сохранить технические характеристики материала. На практике для подачи смеси пользуются 2 — мя способами перемещения:

- Беспрерывная технология. Поднять бетон к непосредственному месту укладки можно, используя шланг, трубопровод или машину конвейерного типа. Способ применяется в случае, если материал готовится на месте монтажных работ или когда сооружаются масштабные объекты.

- Циклическая транспортировка. Сложный способ, состоит из 2-х этапов. Первоначально груз доставляет специальная машина — миксер, самосвал, бетоновоз, емкости на плавсредствах или железнодорожные цистерны. Дальнейшая передача выполняется по шлангам насосом непосредственно прямо для заливки в опалубку.

При строительстве сооружений используется комбинированный метод доставки бетона от изготовителя к месту укладки.

Транспортировочный процесс

Схема транспортировочного процесса и доставки рабочей смеси осуществляется в несколько этапов:

- Приемка цемента из бетоносмесителя.

- Перевозка к месту бетонирования спецтранспортом.

- Выгрузка цемента шлангом на месте кладки.

При этом подавать цемент можно по двум схемам с разной себестоимостью. Транспортировку можно организовать так, чтобы цементный раствор подавался с места раздачи непосредственно в блок бетонирования. Для этого используются подъемники, краны с бадьями, траспортеры, вибропитатели, бетоноукладчики, мототележки, бетононасосы.

Более дорогая схема включает промежуточную стадию перегрузки смеси между ее приемкой и подачей. Поэтому, помимо вышеперечисленного оборудования, применяются еще транспортировочные средства.

Вернуться к оглавлению

Самостоятельное изготовление

Самым долговечным и простым в сборке является роторный бетононасос, потому как не требует создания поршней и цилиндров или системы управления шибером. Но тем не менее, базовые технические знания и опыт в работе с механизмами необходимы. Самодельный бетононасос получается менее мощный, чем заводской, но не уступает ему в эффективности.

Материалы

Перед началом работы подготавливают инструменты и материалы:

- Чертежные принадлежности: ватман, циркуль, линейка, карандаш.

- Набор гаечных ключей, шуруповерт, отвертки, болты.

- Лист железа толщиной 5 мм.

- Труба для корпуса.

- Пожарный рукав.

- Электромотор.

- Прочные металлические профили.

- Медные провода, изолента.

- Прорезиненые ролики, подшипники.

- Сварочный аппарат.

Этапы сборки

Запрещено запускать бетононасос в действие без бетона или пусковой смеси. Последняя изготавливается из цемента, воды и автомобильного масла.

Транспортировка по трубопроводу

Трубопроводы для закачки бетона все чаще стали применяться на современных стройплощадках. Этот способ доставки наделен рядом преимуществ. Прежде всего, существует возможность транспортировки смеси как вертикально на разную высоту, так и горизонтально на любое расстояние. По бетоноводам (шлангам) можно закачивать цемент даже в труднодоступные места. При наличии на объекте бетоносмесительной установки процесс осуществляется непрерывно. Для этого используется один шланг или трубопровод, что существенно сокращает затрачиваемое время и себестоимость работ.

Единственной необходимостью является использование специальных насосов для перекачки растворов к месту кладки. К ним относятся пневмонагнетатели, бетононасосы и прочие транспортные коммуникации. Наиболее популярны насосы на маслогидравлическом приводе. Механические нагнетатели менее востребованы из-за более быстрого износа. Эти устройства присоединяются к подающим шлангам или стальным бетоноводам, куда цемент нагнетается из бетоносмесителя.

Вернуться к оглавлению

Миксер с гидролотком

Время выгрузки автобетоносмесителя составляет 60(шестьдесят) минут с момента прибытия на объект.

Свыше 60 (шестидесяти) минут считается временем простоя и оплачивается из расчёта 17 (Семнадцать) рублей/минута.

Услуги миксера с гидролотком для эффективного процесса строительства

В процессе строительства недостаточно просто купить качественный бетон. Нужны ещё и специальные механизмы для его доставки. Услуги миксера с гидролотком необходимы, если бетон необходимо залить в сооружения, к которым затруднён доступ, или они закрыты арматурой. Таким образом, благодаря услуге миксера с гидролотком скорость и качество строительных работ повышаются.

Способы подачи бетона из миксера

Подавать бетонную смесь из миксера, то есть бетономешалки, можно разными способами. Перечислим основыне приспособления.

- Стандартный лоток длиной до 2 метров.

- Труба для подачи бетона на большее расстояние. Труба крепится к лотку при необходимости.

- Транспортёр — резиновая дорожка длиной до 15 метров.

- Гидролоток — это лоток на бетоносмесителе, который удлиняется за счёт гидравлики на 5-6 метров.

Миксер с гидролотком во многих случаях является самым удобным способом подачи бетонной смеси.

Услуги миксера с гидролотком от нашей компании

Доставка бетона миксером с гидролотком часто бывает необходима строителям. Наша компания не только производит бетон различных марок и характеристик, но и демонстрирует профессиональный подход к его транспортировке.

Таким образом, клиент получает комплексное обслуживание. Процесс строительных работ ускоряется и становится более

Автотранспортная доставка

Для перевозки и закачки готового кладочного раствора используются самосвалы, специализированные бетоновозы, бетоносмесители и прочие спецемкости на автоплатформах со шлангом.

Каждый вид техники имеет свои особенности. Например, самосвалы наиболее популярны. Однако они менее приспособлены для выполнения транспортировки. Потери смеси составляют 2% из-за расслаивания, испарения воды летом и быстрого остывания зимой. Более того, их нужно чистить вручную.

Подать цемент можно более конструкционно совершенным автобетоновозом. Он оснащен специальным кузовом, форма которого обеспечивает быструю подачу цемента без применения ручного труда. Расслаивание цемента исключается. Крышка защищает от потери влаги и возможного охлаждения.

Наиболее дорогостоящими являются автобетоносмесители. Их использование целесообразно, только если транспортировка осуществляется по городу или на расстояние до 70 км. Особенность этого вида транспорта заключается в том, что в машину загружается сухая смесь, а вода добавляется непосредственно перед выгрузкой. Это позволяет получить максимально качественный раствор на выходе.

Использование контейнеров и прочих спецемкостей наиболее экономически невыгодно при масштабном строительстве, так как требуется большое их количество.

Вернуться к оглавлению

Рекомендации, советы

Чтобы работа со сложным оборудованием была качественной, производительной и эффективной, бетононасос нужно правильно эксплуатировать. Обычно все требования указывают в инструкции, но важно помнить и о некоторых правилах.

Как правильно использовать бетононасос:

- До начала работы проверить агрегат на наличие гидравлического давления, значение которого обязательно указывается в техпаспорте.

- В процессе применения бетононасоса важно постоянно осуществлять контроль за рабочим давлением в системе, придерживаясь указанного в инструкции значения.

- После завершения процесса подачи бетона трубопровод обязательно чистят под давлением технической жидкостью, ввиду чего установку нужно оснастить насосом для откачки воды.

- Подходящую для удобной работы и стабильной подачи насосом смесь желательно подбирать методом проб, готовя составы разной консистенции (или заказав на заводе раствор с точными характеристиками – в Москве, регионе многие производители реализуют уже готовые смеси).

- Важно правильно создать маршрут для прохода смеси – таким образом, чтобы изгибов трубы было минимум. Все трубы должны идти под наклоном, но без прямых углов.

- До транспортировки смеси бетоновод обязательно нужно смочить цементным молочком или известковым раствором, которые выступят в роли смазки стенок.

- Длительные перерывы в поставке бетонной смеси запрещены – в случае же производственных застоев периодически прокачивают раствор по трубам каждые 10 минут на минимальной скорости.

- Основная причина проблем в работе бетононасоса и трубопровода – закупорка насоса. Обычно происходит из-за длительных простоев, слишком высокой вязкости смеси, при отвердевании бетона, приготовленного с нарушением в технологии.

- Если появился затор, агрегат нужно выключить, отыскать место пробки и очистить трубопровод.

- Если бетононасос используется в зимнее время, его прогревают паром, а бетонную смесь нагревают до +20-30 градусов до погрузки в машину.

Бетонный насос используется очень часто в самых разных сферах строительства, так как позволяет выполнять поставленные задачи быстро, качественно и с максимальной производительностью. Чаще всего такие машины привлекают в промышленной сфере, так как в частном строительстве это обходится несоизмеримо дорого.

Доставка краном и подъемниками

Бетон кран представляет собой башенные или стреловые механизмы, оснащенные бадьей для цементного раствора. Особенность этих самоходных устройств заключается в дозированной подаче смеси в кладочный блок с последующим ее распределением. Перемещение цемента возможно в горизонтальной и вертикальной плоскости.

Специальные бадьи бывают двух типов:

- неповоротная подающая бадья, подача с ее помощью осуществляется только в горизонтальной плоскости;

- поворотная бадья, оснащенная вибратором. Отличается возможностью горизонтальной загрузки и вертикального перемещения с дальнейшей выгрузкой на разную высоту.

Для строго горизонтального перемещения бетона предназначены спецподъемники. Например, стоечные устройства, оснащенные ковшами или контейнерами, подымают смесь для кладки межэтажных перекрытий. Для перевозки между строительными блоками используются тачки-рикши, тележки и мотороллеры.

Вернуться к оглавлению

Использование ленточных конвейеров

Использование ленточных конвейеров для подачи бетона.

Данный тип устройств применяется в промышленном и жилом строительстве, в план которых включено сооружение небольших точечных конструкций. Передвижные конвейеры оснащаются гладкой или ребристой лентой длиной 6—15 м, шириной 40— 50 см. Высоту заливки допустимо изменять в диапазоне от 1,5 до 4 м. Особенность конвейерной заливки заключается в возможности осуществления непрерывного процесса. При этом смесь требуемой толщины течет равномерно.

Преимуществом конвейера является сведение потерь раствора к минимуму за счет организации процесса самочистки ленты с возвращением остатков заливки в блок ее выдачи.

Однако у этого способа есть некоторые нюансы. Четкое следование инструкциям позволяет предупредить возможность расслоения смеси. Например, подвижность заливки должна составлять 6 см или менее. Угол наклона ленты на подъеме и спуске для смеси с подвижностью до 4 см должен составлять 18° и 12°, соответственно. При этом параметре в диапазоне 4—6 см поднять ленту можно до 15°, а опустить — до 10°. При этом подающая лента должна двигаться со скоростью менее 1 м/с. Для выгрузки следует использовать направляющие щитки с высотой козырьков более 0,6 м. При этом цемент не должен стекать с транспортировщика.

К минусам такой организации процесса доставки раствора следует отнести отсутствие возможности распределения бетона по бетонируемой площадке. Если обрабатывается большая территория, конвейеры нужно переставлять вручную, что вызывает дополнительные трудозатраты и задерживает строительство.

Наиболее эффективны бетоноукладчики. Эти машины рекомендованы к применению для укладки монолитных фундаментов для зданий и технологического оборудования. Бетоноукладчик — это машина, оснащенная вращающейся платформой, устройством для приема и заливки цемента в места бетонирования на ленточном телескопическом конвейере.

Вернуться к оглавлению

Особенности применения

Насос для бетона обычно используют при проведении масштабных строительных работ с применением внушительных объемов растворов. Особенно устройство актуально там, куда нельзя подогнать автомиксер и где смесь нужно подавать на высоту. Благодаря применению насоса удается ускорить выполнение работ, повысить производительность труда при заливке/укладке смеси.

За час механизированной работы можно залить в разы большие объемы бетона в сравнении с использованием привычных методов подачи в емкостях. Ввиду того, что бетононасос – машина дорогая, покупать агрегат ради частного строительства нерентабельно, а вот на крупных проектах и большом объеме работ без него не обойтись. Есть возможность взять насос в аренду, что существенно уменьшит затраты.

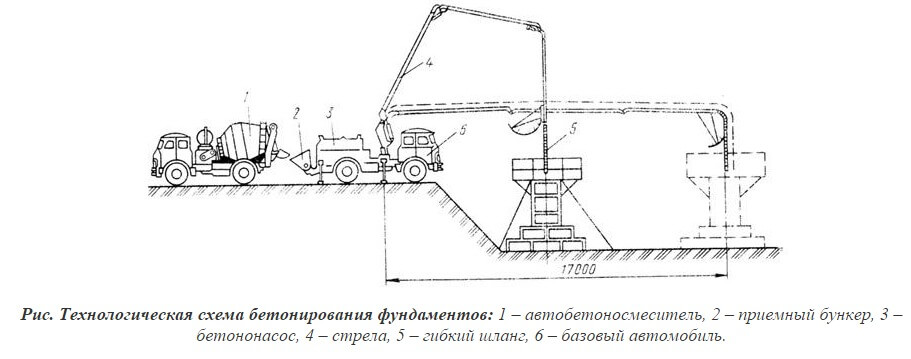

Принцип работы автобетононасоса (и любого другого) прост: из емкости, в которой смешивается бетон, смесь грузят в приемный бункер выкачивающего устройства. Раствор начинает принудительно перемещаться, проходя по смонтированному заранее трубопроводу. Специальная стрела увеличивает высоту/расстояние, на которые можно подать бетон.

До начала работы в насосный механизм желательно залить цементное молочко. Оно смазывает всю рабочую систему, не позволяет перегружать мотор агрегата, не допускает наличия в трубопроводе воздушных пустот.

Насос для подачи бетона – достаточно сложный вид оборудования, который демонстрирует высокую продуктивность, но требует профессионального обслуживания.

Бетон является основой всех строительных работ. С его помощью сооружаются различные конструкции, отличающиеся высокой прочностью, стойкостью к всевозможным механическим и атмосферным воздействиям. Для приготовления, подачи, заливки и трамбовки бетонной смеси используется специализированная техника. Ниже более подробно рассмотрены способы закачки бетона к месту укладки, а также их особенности.

Как выбрать оборудование?

Выбор механизмов для перевозки и заливки бетоном должен основываться на соблюдении некоторых правил:

- Нельзя допускать расслаивание смеси и вытекания цементного молочка.

- Следует в точности сохранить качества раствора.

- Важно корректно рассчитать время доставки цемента до момента его схвачивания.

- Следует обеспечить защиту от атмосферного влияния. Например, летом нужна защита от ультрафиолета, зимой – от циклов замерзания и оттаивания.

Следует знать, что существует два способа транспортировки:

- Непрерывный процесс. Для его осуществления используются трубопроводы, шланги или конвейеры. Способ актуален, если место смешения раствора расположено вблизи стройплощадки, а также при выполнении масштабных работ.

- Циклический процесс. Метод включает в себя два этапа. Изначально осуществляется транспортировка смеси к стройплощадке на автомобильных самосвалах, бетоновозах, бетоносмесителях или в специальных емкостях на баржах, авто или ж/д платформах. На второй стадии осуществляется подача смеси на объект шлангом, соединенным с автокраном, бетононасосом, бетоноукладчиком и т. п.

Определившись с правильной транспортировкой раствора, можно сделать выбор спецоборудования, которое обеспечит сохранность смеси и максимальную экономию средств, трудозатрат. При этом важно учесть вид и расположение возводимого сооружения, объемы и скорость выполнения работ.

Вернуться к оглавлению

Как подать бетон на расстояние или высоту?

Работаем по г. Санкт-Петербург и всей Ленинградской области в радиусе до 130 км.

Сложно представить выполнение строительных работ без бетона. С его помощью возводятся здания, сооружаются гидротехнические конструкции и организуются многие конструкции.

Для работы с бетоном на каждом из этапов необходима специализированная техника: начиная с производства смеси и заканчивая её заливкой в конструкцию, например опалубку. Какие способы подачи бетона существуют – можно узнать ниже.

Что собой представляет подача на расстояние

В общем виде схема транспортного процесса с бетоном состоит из трёх этапов: приёма из бетоносмесителя (бункера), доставки смеси транспортом к строительному объекту и последующая подача на необходимое место укладки.

Для этих целей используют следующую технику и приспособления:

- Стационарные бетононасосы и растворные станции – станции подачи бетона. Громоздкие, неэкономичные и маломощные в плане производительности устройства. По этим причинам подача бетона стационарным бетононасосом практически не встречается на стройплощадках.

- Гидравлические лотки и транспортерные ленты. Гидролоток представляет собой систему из нескольких лотков, которые управляются гидравликой. В собранном виде имеет длину около 3 метров, что подходит для заливки полов в гаражах, работы с бетоном на первом этаже здания. Транспортер представляет собой динамически неподвижную ленту длиной до 15 метров и поддерживает высоту подачи до 5 метров.

- Автобетононасосы (АБН). Представляют собой специальные устройства на автомобильном шасси, позволяющие выполнять подачу бетона бетононасосом на расстояние. Наиболее популярная техника, которая нуждается в отдельном рассмотрении.

- Вибрационные желоба для работы в замкнутом пространстве. Это устройства, организованные по схеме бункер, кран, вибропитатель, виброконвейер.

Также выделяют бетономешалки с насосом для подачи бетона, которые используются при возведении объектов на нулевом цикле строительства, надземных работ.

Виды АБН

Подача бетона на высоту насосом – распространённый и эффективный способ работы на стройплощадке. По типу прокачки техника делится на поршневые и вакуумные модели.

Автомиксеры с насосом для подачи бетона также бывают стреловыми и бесстреловыми. Длина стрелы варьируется в пределах 10-62 метров, что позволяет работать со смесью даже при возведении многоэтажных зданий.

АБН – это оптимальный способ подачи бетона, который обладает множеством преимуществ:

- быстрая и равномерная выгрузка раствора;

- универсальность применения – работа с любыми марками бетона;

- работа с большими объёмами смеси;

- возможность существенно сократить сроки строительства.

Остаётся только решить: приобретать оборудование или заказать доставку бетона с подачей.

Аренда или покупка

Сегодня строительные организации чаще всего отдают предпочтение аренде и заказу готовых смесей. Это существенно экономит время, средства и расходы на обслуживание дорогостоящей спецтехники.

При этом заказчики обладают более широким выбором: можно заказать миксер с лентой подачи бетона, а для другого объекта обеспечить горизонтальную подачу бетона с помощью АБН.

Транспортировочный процесс

Схема транспортировочного процесса и доставки рабочей смеси осуществляется в несколько этапов:

- Приемка цемента из бетоносмесителя.

- Перевозка к месту бетонирования спецтранспортом.

- Выгрузка цемента шлангом на месте кладки.

При этом подавать цемент можно по двум схемам с разной себестоимостью. Транспортировку можно организовать так, чтобы цементный раствор подавался с места раздачи непосредственно в блок бетонирования. Для этого используются подъемники, краны с бадьями, траспортеры, вибропитатели, бетоноукладчики, мототележки, бетононасосы.

Более дорогая схема включает промежуточную стадию перегрузки смеси между ее приемкой и подачей. Поэтому, помимо вышеперечисленного оборудования, применяются еще транспортировочные средства.

Вернуться к оглавлению

ТЗА сегодня реализует на рынке страны две серии АБН. Это серия TZA, в которую вошли бетононасосы с распределительными стрелами длиной 21 и 32 м и серия TZA-Liebherr с моделями, укомплектованными стрелами 37, 43 и 47 м. В обеих сериях в качестве базового задействовано шасси КАМАЗ различных модификаций (65115). В моделях АБН широко используются комплектующие как изготовленные на отечественных предприятиях, так и поставляемые из-за рубежа. В частности, мод. TZA АБН 21(58152А) с 3-секционной стрелой высотой 21 м, собранная в основном из деталей и узлов российского и турецкого производства, обеспечивает закачку жидкого бетона на высоту до 21 м с производительностью в 90 м3/ч. А вот в модернизированной мод. АБН 32 (58153А), производство которой развернулось в 2021 г., используются комплектующие, поставляемые компанией Liebherr: цилиндро-поршневая группа, гидравлическая система, электронный блок управления и другие ответственные узлы. Установлена автоматическая система централизованной смазки Lincoln Quicklub, что, безусловно, увеличивает срок службы бетононасоса. Новый уровень надежности получили и металлоконструкции, изготавливаемые в модернизированной модели по европейским технологиям из высококачественных отечественных материалов. Изменения конструкции отразились на производительности модели, которая выросла до 110 м3/ч.

В моделях серии TZA-Liebherr также используется система централизованной смазки LincolnQuicklub, в конструкциях моделей установлено много технологического оборудования, поставляемого из Германии. Одними из важнейших являются системы выдвижных опор ST-system и XXT, запатентованные Liebherr. Оригинальная конструкция опор увеличивает радиус рабочей зоны, обеспечивает повышенную устойчивость и безопасную работу АБН на любой, даже очень тесной, строительной площадке с неподготовленным грунтом. Производительность моделей серии TZA-Liebherr составляет 125–140 м3/ч.

Транспортировка по трубопроводу

Трубопроводы для закачки бетона все чаще стали применяться на современных стройплощадках. Этот способ доставки наделен рядом преимуществ. Прежде всего, существует возможность транспортировки смеси как вертикально на разную высоту, так и горизонтально на любое расстояние. По бетоноводам (шлангам) можно закачивать цемент даже в труднодоступные места. При наличии на объекте бетоносмесительной установки процесс осуществляется непрерывно. Для этого используется один шланг или трубопровод, что существенно сокращает затрачиваемое время и себестоимость работ.

Единственной необходимостью является использование специальных насосов для перекачки растворов к месту кладки. К ним относятся пневмонагнетатели, бетононасосы и прочие транспортные коммуникации. Наиболее популярны насосы на маслогидравлическом приводе. Механические нагнетатели менее востребованы из-за более быстрого износа. Эти устройства присоединяются к подающим шлангам или стальным бетоноводам, куда цемент нагнетается из бетоносмесителя.

Читайте также: