Пневмолиния в гараже из полипропилена своими руками

Добавил пользователь Дмитрий К. Обновлено: 16.09.2024

Пневмолинии сегодня широко применяются во многих сферах промышленности, без них не обходится практически ни один крупный завод. Однако зачастую при их монтаже и эксплуатации совершаются одни и те же ошибки, из-за чего конструкция теряет эффективность и становится убыточной. Задачи данной статьи – помочь избежать типичных ошибок при конструировании, монтаже и эксплуатации пневмолиний, помочь в выборе правильного типа оборудования и расчете потребления воздуха.

Пневмолиния – система, служащая для снабжения сжатым воздухом рабочих зон предприятия. В ее состав входят: компрессор ( центральная часть), ресивер, охладители, дренажные устройства для удаления влаги, фильтры для очистки воздуха, трубопровод, различные соединительные фитинги и арматура.

Компрессор и ресивер

Компрессор – это устройство для сжатия и подачи газов под давлением. Различают динамические ( турбокомпрессоры) и объемные ( поршневые и винтовые) виды.

В быту и промышленности наиболее распространены два вида компрессоров: поршневой и винтовой.

Поршневой компрессор – компрессор, увеличение давления в котором происходит за счет совершения возвратно-поступательных движений поршня. Его основные преимущества:

- простота управления;

- хорошая ремонтопригодность;

- низкая трудоемкость обслуживания;

- низкая цена по сравнению с винтовыми компрессорами.

Винтовой компрессор – компрессор, увеличение давления в котором происходит за счет вращения двух винтовых роторов. Такие устройства значительно дороже, чем компрессоры поршневого типа, но обладают большим рядом достоинств:

- возможность длительной непрерывной работы;

- высокая удельная производительность;

- высокая надежность;

- автоматическая система управления;

- низкий уровень шума;

- недорогое обслуживание.

Ресивер – это сосуд под давлением, который устанавливается в качестве воздухосборника и служит для сглаживания скачков давления и создания резерва сжатого воздуха.

Любой компрессор работает следующим образом: накачав воздух в ресивер до максимального рабочего давления ( Pmax), он отключается. Повторное его включение происходит после падения давления до давления включения ( Pmin). Разница между Pmax и Pmin обычно составляет 2 бар.

Может сложиться впечатление, что, чем больше емкость ресивера, тем легче жизнь компрессора. Это мнение ошибочно. Дело в том, что для наполнения ресивера до максимального давления, когда автоматика отключает компрессор, требуется время, и немалое. При необоснованном увеличении объема ресивера компрессор будет трудиться непрерывно на его восполнение, выходя из допустимого режима работы.

Централизация или децентрализация?

При выборе компрессоров зачастую возникает вопрос: приобрести один мощный компрессор и от него провести разветвленную сеть к разным потребителям, или на каждом рабочем участке установить свой небольшой компрессор. У каждой схемы есть свои преимущества и недостатки.

- уменьшают потребление энергии;

- требуют меньше расходов на текущий контроль и техническое обслуживание;

- уменьшают необходимую площадь;

- отличаются легкостью в обеспечении шумоизоляции и подборе оборудования.

Система с несколькими децентрализованными компрессорами:

- позволяет создать более простую систему сжатого воздуха;

- резко снижает потери сжатого воздуха и оказывается более дешевой в эксплуатации;

- для каждого потребителя может быть установлен компрессор с необходимым давлением и производительностью;

- небольшие компрессоры не требуют фундаментов, что упрощает и удешевляет их установку и пуско-наладочные работы.

Решение в пользу централизованной или децентрализованной установки компрессоров лучше принять после детального анализа системы распределения воздуха: длины воздушной магистрали, возможности установки ресиверов, потерь давления, утечек, общего объема потребления и характера потребления сжатого воздуха отдельными частями производства.

Блок подготовки воздуха

Важнейший элемент любой пневмосети – это блок подготовки воздуха. Если сжатый воздух содержит загрязнения, вступающие в контакт с конечным продуктом или инструментом, вся продукция может оказаться забракованной, а решение сэкономить на оборудовании принесет только убытки. Поэтому качество воздуха необходимо контролировать. Для отделения влаги и пыли используют различные фильтры и осушители. После очистки воздух вполне пригоден для покрасочных работ, однако он непригоден для пневмоинструмента. Ведь для его нормальной работы в воздухе должно присутствовать определенное количество масла. Для этого перед участком с инструментами, требующими смазки, устанавливаются лубрикаторы – устройства для подачи масла в поток сжатого воздуха.

Подготовка воздуха включает в себя следующие элементы:

- Концевой охладитель – теплообменник, который охлаждает горячий сжатый воздух для выделения из него влаги. Располагается в компрессоре или сразу за ним.

- Ресивер, где происходит частичное охлаждение воздуха и отделение некоторого количества влаги и масла.

- Сепаратор, где за счет закрутки потока происходит отбой крупных капель масла и воды.

- Система из пылевых фильтров для улавливания разных по размеру частиц.

- Холодильный осушитель для удаления остаточной влаги.

- Маслоотделяющий фильтр, если используются масляные компрессоры.

Данная схема обеспечивает комплексную очистку воздуха от влаги, пыли и масла. Окончательную подготовку воздуха рекомендуется производить непосредственно перед потребителями. Для этой цели используются фильтры-влагомаслоотделители, регуляторы давления ( для установки необходимого рабочего давления) и дозаторы смазки ( лубрикаторы).

Каким факторам надо уделить особое внимание при построении пневмолинии

Начать следует с выбора материала для трубопровода. Обычно применяют сталь, алюминий или пластик. Каждый материал обладает своими преимуществами и недостатками: стальные трубы отличаются прочностью и непроницаемостью для кислорода, но тяжелы и подвержены коррозии. Алюминий лишен этих недостатков, однако очень дорог. Пластик ( используются различные его виды) удобен при создании мобильных пневмолиний, потому что пластиковый трубопровод можно легко нарастить или передвинуть. Однако велика вероятность его случайного повреждения, а также он сильно подвержен температурному расширению.

Крайне важно с самого начала установить трубы правильного диаметра. Давление в магистрали плавно убывает по всей ее длине. Сопротивление пневмолинии тем выше, чем меньше ее диаметр, и при его снижении стремительно возрастает.

Следующий важный пункт – уклон трубопровода. Установка труб под неправильным уклоном приведет к тому, что в них будет скапливаться конденсат, а это может привести либо к коррозии труб и поломке фильтров, либо к тому, что качество сжатого воздуха не будет соответствовать требованиям.

Вне помещения магистральные трубопроводы следует укладывать на глубине, исключающей промерзание почвы, с уклоном 0,5% и оснастить водоотделителями, расположенными также в незамерзающей зоне. Внутри помещения трубы прокладывают по стенам или потолку. Здесь основным требованием является удобство контроля, технического обслуживания и слива конденсата.

Для уменьшения падения давления длина шлангов-отводов должна быть минимальной. Знайте, что соединительные разъемы разных производителей не стыкуются между собой.

Для дальнейшего обслуживания и ремонта необходимо устанавливать запорные краны, чтобы иметь возможность оперативно отключать весь участок и проводить работы. Все тупиковые окончания пневмолинии должны быть оборудованы дренажами для отвода воды. Пневмолиния должна по возможности образовывать замкнутый контур – это уменьшает падение давления в наиболее отдаленных точках трубопровода.

Перед пуском системы в эксплуатацию необходимо проверить соответствие системы действующим требованиям техники безопасности. Воздухопровод следует испытывать на давление, в 1,3 раза превышающее нормальное рабочее давление воздуха.

- А – компрессор

- Б – воздушный фильтр

- В – сепаратор циклонного типа

- Г – ресивер

- Д – предварительный фильтр с конденсатоотводчиком

- Е – осушитель холодильного типа

- Ж – промежуточный фильтр с конденсатоотводчиком

- З – маслоулавливающий фильтр

- И – угольный фильтр

Выбор компрессора

Выбор компрессора – важнейший момент в установке пневмолинии. Чтобы приобрести оптимальный по типу и мощности компрессор, следует обратить внимание на некоторые критерии:

- планируемый режим работы;

- качество сжатого воздуха;

- максимальное рабочее давление;

- объемный расход воздуха.

1. Для непостоянной работы или если расчетное потребление воздуха меньше 1 500 л/мин, выгоднее приобрести поршневой компрессор, т. к. он значительно дешевле в эксплуатации. Для постоянной интенсивной работы лучше подходит винтовой. Он обладает высокой удельной мощностью, приспособлен к продолжительным высоким нагрузкам, мощнее и долговечнее, чем поршневой, однако на порядок дороже его.

2. Кроме того, следует учитывать, что компрессор может быть установлен в рабочей зоне только при условии, что уровень его звукового давления не превышает 85 дБ. Компрессоры с приводными двигателями мощностью более 100 кВт должны устанавливаться в отдельных помещениях, но установка устройства там, где оно будет плохо охлаждаться, приведет к быстрой его поломке.

Методика расчета при выборе компрессора

1. Расчет потребления воздуха:

G = G1×k1 + G2×k2 + … + Gn×kn,

G – общее потребление воздуха, л/мин;

G1, Q2, … Gn – потребление воздуха каждой единицей пневмооборудования, л/мин;

k1, k2, … kn – коэффициенты использования оборудования, показывающие, какую долю времени используется инструмент. К примеру, если инструмент работает 30 мин каждый час, то его коэффициент составит 30/60 = 0,5.

Предположим, на производстве имеется три потребителя воздуха: ударный гайковерт ( расход воздуха 450 л/мин, рабочее давление 6,5 бар, коэффициент использования 0,2), шлифовальная машинка ( расход воздуха 430 л/мин, рабочее давление 6,5 бар, коэффициент использования 0,6) и шуруповерт ( расход воздуха 170 л/мин, рабочее давление 6 бар, коэффициент использования 0,3). Тогда общая потребность в сжатом воздухе составит:

G = 450×0,2+430×0,6+350×0,3 = 90 + 258 + 18 = 453 л/мин.

Иногда целесообразно иметь некоторый запас производительности, чтобы в дальнейшем при расширении производства и увеличении числа потребителей воздуха не пришлось менять компрессор. Увеличим полученный расход на 15%:

G1 = 453×1,15 = 520,95 л/мин.

2. Далее учитывается вероятность одновременной работы всего оборудования. Она определяется коэффициентом синхронности работы оборудования. Если вы используете один инструмент, то коэффициент синхронности равен 1, если 10 – то 0,71. Остальные значения занимают промежуточное значение. Для трех потребителей коэффициент синхронности составит 0,9. Таким образом:

G2 = 520,95×0,9 = 469 л/мин.

3. Значение производительности компрессоров отличается на входе и на выходе. Зачастую производители указывают входную величину, которая, естественно, больше реальной. Чтобы ее рассчитать и не ошибиться в выборе компрессора, необходимо использовать следующую формулу:

Gвх ( л/мин) = G*b,

b – коэффициент запаса производительности, зависящий от класса компрессора и максимального давления.

Максимальное давление, требуемое потребителями, составляет 6,5 бар. К этому значению нужно прибавить падение давления на пути движения сжатого воздуха. Предположим, что общее падение давления на осушителе, фильтрах и трубопроводе не превышает 1,5 бар. Тогда подходит компрессор с максимальным рабочим давлением 8 бар. При этом давлении для профессионального класса компрессора коэффициент запаса производительности составит 1,5. Поэтому входная производительность компрессора составит:

Gвх = 469 ×1,5 = 703,5 л/мин.

Таблица для определения коэффициента запаса производительности b

4. Производим расчет объема ресивера по формуле:

V ( л) = (Q *t*Кпр) / (60 *ΔP),

ΔP – диапазон регулировки давления в ресивере ( мин. значение – 2 бар);

t – допустимое время ( сек), за которое давление в ресивере падает от максимального до минимального ( рекомендуется от 30 сек и более в зависимости от требований к пневмосети);

Кпр – коэффициент производительности компрессорной головки ( для одноступенчатых – 0,65, для двухступенчатых – 0,75).

V ( л) = (469 *40*0,65) / (60 ×2) = 102 л.

Это минимальный объем рекомендуемого воздушного ресивера.

Если у вас уже есть компрессор, который не обеспечивает ваши потребности, то:

1. Экспериментально определяем наименьшее значение t – время ( сек), за которое давление в ресивере падает от максимального до минимального ( время между остановкой и включением компрессора);

2. Рассчитываем реальное воздухопотребление по формуле:

G = (60 ×V×ΔP) / (t ×Кпр),

V – объем ресивера ( л);

ΔP – диапазон регулировки давления в ресивере ( мин. значение – 2 бар);

Кпр – коэффициент производительности компрессорной головки ( для одноступенчатых – 0,65, для двухступенчатых – 0,75).

3. Рассчитываем теоретическое воздухопотребление для всех потребителей ( пользуемся первой формулой) и сравниваем теорию и практику: если вам необходимо больше сжатого воздуха, то подбираем новый компрессор или ресивер.

Надо учитывать, что это достаточно ответственная работа, требующая монтажных навыков. Мы устанавливаем линии из алюминиевых труб, прокладывая их с минимальным количеством поворотов. Размечаем места на стене, где будет проходить пневмолиния. На входе по умолчанию устанавливаются осушители воздуха, поэтому количество конденсата минимально. Трубопровод для технологического воздуха устанавливается под наклоном от компрессора.

Высота установки, как правило, не должна превышать 5–6 метров, хотя иногда, в ангарах, их прокладывают почти под крышей, на высоте 8–10 метров, потому что больше негде. Вообще, вся работа, что выше 3 метров – высотная, и тут многое зависит от подъемных механизмов.

Бесперебойный срок работы пневмолинии из алюминия – 15 лет, за это время разве что соединительно-уплотнительные кольца могут рассохнуть.

Повышение производительности предприятия не обходится без нового оборудования и технологий. Одним из самых распространенных направлений модернизации стало использование оборудования на сжатом воздухе. Пневмолиния позволяет предприятиям увеличить производительность и повысить рентабельность производства за счет использования экономичного пневматического оборудования.

Разводка труб со сжатым воздухом встречается сегодня на предприятиях пищевой и химической промышленности, станциях технического обслуживания автомобилей, на машиностроительных заводах. От сжатого воздуха работают станки, ручной инструмент, упаковочные машины. Можно встретить пневмомагистраль в гараже предприятия, которая не только позволяет быстро наполнить шины воздухом, но и раскрутить заржавевшие гайки, продуть радиатор.

Современные пневмолинии в РФ – это системы, спроектированные с помощью специализированного программного управления с учетом всех требований заказчика. Все реже используются сварочные работы и тяжелые стальные трубы для подачи сжатого воздуха. Применяются алюминиевые и пластиковые системы, комплектующие из нержавейки и фитинги, устойчивые к вибрационным воздействиям. Современные технологии и материаловедение позволяют создать систему подачи сжатого воздуха, которая увеличивает рентабельность производства.

Основные принципы создания магистралей сжатого воздуха

Пневматическая линия – это система снабжения сжатым воздухом оборудования предприятия. В ее составе:

компрессор – оборудование, генерирующее сжатый воздух;

ресивер – накапливает сжатый воздух перед распределением по системе;

охладители, фильтры и дренажные устройства – повышают качество воздуха;

фитинги и запорная арматура.

Не достаточно подсчитать суммарную производительность оборудования, купить компрессор соответствующей мощности и проложить трубы из материала, который был под рукой. Только при слаженной работе системы и правильном монтаже можно получить результат, который обеспечит повышение рентабельности предприятия.

Проектирование систем сжатого воздуха начинается с выбора компрессора. При разветвленной сети встает вопрос: организовать централизованную подачу воздуха от мощной модели или разбить производство сжатого воздуха на несколько участков. Правильный выбор схемы – один из главных принципов создания пневмолинии.

У каждого из вариантов есть преимущества.

У схемы с централизованным компрессором следующие достоинства:

появляется возможность снизить расход энергии;

простое плановое обслуживание;

минимальные затраты на текущий контроль;

мощный компрессор занимает небольшую площадь;

возводится одна компрессорная, что позволяет эффективно решить задачи по шумоизоляции.

Для слабо разветвленной воздушной магистрали это решение является оптимальным, но необходимо учитывать процент потери давления, протяженность трубопроводов и другие факторы.

Децентрализованная система имеет ряд преимуществ:

низкие потери сжатого воздуха;

более простая система пневмомагистралей;

возможность использовать компрессоры разной мощности с учетом потребностей определенного участка производства;

снижение эксплуатационных расходов;

использование оборудование с небольшой мощностью позволяет отказаться от затратного фундамента.

Обслуживать несколько компрессоров сложнее, требуется больше времени на контроль и увеличиваются затраты на организацию компрессорных. Несмотря на это, решение с несколькими компрессорами разной мощности не менее популярно на современных предприятиях.

Факторы, влияющие на эффективность

Воздушная магистраль проектируется и монтируется в соответствие с требованиями Технического Регламента Таможенного Союза 032/2013. Работы над проектом начинаются с выбора трубы.

Наиболее востребованные варианты:

стальные трубы – имеют низкую цену, но подвержены коррозии. Монтаж выполняется с использованием сварных работ, что не позволяет выполнять прокладку без остановки некоторых видов производств. Трубы отличаются высокой сопротивляемостью воздушному потоку;

пластиковые трубы – устойчивы к коррозии, имеют небольшой вес, позволяют создать мобильную пневматическую магистраль, которую можно быстро модернизировать. Недостаток – высокий коэффициент линейного расширения при перепадах температуры;

алюминиевые трубы – устойчивы к коррозии, легкие, имеют низкое сопротивление воздушному потоку;

трубы из нержавеющей стали – обеспечивают высокую чистоту воздуха, устойчивы к коррозии, но имеют высокую цену.

Выбор материала определяется особенностями производства, требованиями к чистоте сжатого воздуха.

Важными факторами, влияющими на эффективность, являются:

правильный выбор угла наклона труб;

грамотный расчет диаметра пневмомагистрали;

минимальное количество шлангов;

наличие дренажных систем;

комплектация запорной арматурой для регулировки потоков и возможности проведения ремонтных работ на разных участках.

Расчеты при проектировании ведутся с учетом запаса прочности, проверка работоспособности всегда выполняется при повышенном давлении.

Выбор компрессора для магистрали сжатого воздуха

Оборудование должно быть оптимальным по мощности и производительности. При выборе модели для системы учитывается режим работы, требования к качеству воздуха. Выполняется ряд расчетов:

определяется общее потребление воздуха в л/мин;

учитывается запас производительности в 10-15%;

рассчитывается коэффициент синхронности работы оборудования;

вычисляется необходимая производительность компрессора на выходе;

рассчитывается максимальный объем ресивера, работающего в паре с компрессором

Произведенные расчеты позволяют выбрать оборудование, которое полностью удовлетворит требованиям заказчика.

Монтаж пневмолинии на предприятиях Российской Федерации должны осуществлять специалисты, которые прошли подготовку и получили аттестацию в Ростехнадзоре. Это обеспечит грамотную реализацию проекта и высокий уровень безопасности при работе магистрали на предприятии.

"Повышение производительности предприятия не обходится без нового оборудования и технологий. Одним из самых распространенных направлений модернизации стало использование оборудования на сжатом воздухе. Пневмолиния позволяет предприятиям увеличить производительность и повысить рентабельность производства за счет использования экономичного пневматического оборудования.

Разводка труб со сжатым воздухом встречается сегодня на предприятиях пищевой и химической промышленности, станциях технического обслуживания автомобилей, на машиностроительных заводах. От сжатого воздуха работают станки, ручной инструмент, упаковочные машины. Можно встретить пневмомагистраль в гараже предприятия, которая не только позволяет быстро наполнить шины воздухом, но и раскрутить заржавевшие гайки, продуть радиатор.

Современные пневмолинии в РФ – это системы, спроектированные с помощью специализированного программного управления с учетом всех требований заказчика. Все реже используются сварочные работы и тяжелые стальные трубы для подачи сжатого воздуха. Применяются алюминиевые и пластиковые системы, комплектующие из нержавейки и фитинги, устойчивые к вибрационным воздействиям. Современные технологии и материаловедение позволяют создать систему подачи сжатого воздуха, которая увеличивает рентабельность производства.

Основные принципы создания магистралей сжатого воздуха

Пневматическая линия – это система снабжения сжатым воздухом оборудования предприятия. В ее составе:

компрессор – оборудование, генерирующее сжатый воздух;

ресивер – накапливает сжатый воздух перед распределением по системе;

охладители, фильтры и дренажные устройства – повышают качество воздуха;

фитинги и запорная арматура.

Не достаточно подсчитать суммарную производительность оборудования, купить компрессор соответствующей мощности и проложить трубы из материала, который был под рукой. Только при слаженной работе системы и правильном монтаже можно получить результат, который обеспечит повышение рентабельности предприятия.

Проектирование систем сжатого воздуха начинается с выбора компрессора. При разветвленной сети встает вопрос: организовать централизованную подачу воздуха от мощной модели или разбить производство сжатого воздуха на несколько участков. Правильный выбор схемы – один из главных принципов создания пневмолинии.

У каждого из вариантов есть преимущества.

У схемы с централизованным компрессором следующие достоинства:

появляется возможность снизить расход энергии;

простое плановое обслуживание;

минимальные затраты на текущий контроль;

мощный компрессор занимает небольшую площадь;

возводится одна компрессорная, что позволяет эффективно решить задачи по шумоизоляции.

Для слабо разветвленной воздушной магистрали это решение является оптимальным, но необходимо учитывать процент потери давления, протяженность трубопроводов и другие факторы.

Децентрализованная система имеет ряд преимуществ:

низкие потери сжатого воздуха;

более простая система пневмомагистралей;

возможность использовать компрессоры разной мощности с учетом потребностей определенного участка производства;

снижение эксплуатационных расходов;

использование оборудование с небольшой мощностью позволяет отказаться от затратного фундамента.

Обслуживать несколько компрессоров сложнее, требуется больше времени на контроль и увеличиваются затраты на организацию компрессорных. Несмотря на это, решение с несколькими компрессорами разной мощности не менее популярно на современных предприятиях.

Факторы, влияющие на эффективность

Воздушная магистраль проектируется и монтируется в соответствие с требованиями Технического Регламента Таможенного Союза 032/2013. Работы над проектом начинаются с выбора трубы.

Наиболее востребованные варианты:

стальные трубы – имеют низкую цену, но подвержены коррозии. Монтаж выполняется с использованием сварных работ, что не позволяет выполнять прокладку без остановки некоторых видов производств. Трубы отличаются высокой сопротивляемостью воздушному потоку;

пластиковые трубы – устойчивы к коррозии, имеют небольшой вес, позволяют создать мобильную пневматическую магистраль, которую можно быстро модернизировать. Недостаток – высокий коэффициент линейного расширения при перепадах температуры;

алюминиевые трубы – устойчивы к коррозии, легкие, имеют низкое сопротивление воздушному потоку;

трубы из нержавеющей стали – обеспечивают высокую чистоту воздуха, устойчивы к коррозии, но имеют высокую цену.

Выбор материала определяется особенностями производства, требованиями к чистоте сжатого воздуха.

Важными факторами, влияющими на эффективность, являются:

правильный выбор угла наклона труб;

грамотный расчет диаметра пневмомагистрали;

минимальное количество шлангов;

наличие дренажных систем;

комплектация запорной арматурой для регулировки потоков и возможности проведения ремонтных работ на разных участках.

Расчеты при проектировании ведутся с учетом запаса прочности, проверка работоспособности всегда выполняется при повышенном давлении.

Выбор компрессора для магистрали сжатого воздуха

Оборудование должно быть оптимальным по мощности и производительности. При выборе модели для системы учитывается режим работы, требования к качеству воздуха. Выполняется ряд расчетов:

определяется общее потребление воздуха в л/мин;

учитывается запас производительности в 10-15%;

рассчитывается коэффициент синхронности работы оборудования;

вычисляется необходимая производительность компрессора на выходе;

рассчитывается максимальный объем ресивера, работающего в паре с компрессором

Произведенные расчеты позволяют выбрать оборудование, которое полностью удовлетворит требованиям заказчика.

Монтаж пневмолинии на предприятиях Российской Федерации должны осуществлять специалисты, которые прошли подготовку и получили аттестацию в Ростехнадзоре. Это обеспечит грамотную реализацию проекта и высокий уровень безопасности при работе магистрали на предприятии.

Пневмолинии сегодня широко применяются во многих сферах промышленности, без них не обходится практически ни один крупный завод. Однако зачастую при их монтаже и эксплуатации совершаются одни и те же ошибки, из-за чего конструкция теряет эффективность и становится убыточной. Задачи данной статьи – помочь избежать типичных ошибок при конструировании, монтаже и эксплуатации пневмолиний, помочь в выборе правильного типа оборудования и расчете потребления воздуха.

Пневмолиния – система, служащая для снабжения сжатым воздухом рабочих зон предприятия. В ее состав входят: компрессор ( центральная часть), ресивер, охладители, дренажные устройства для удаления влаги, фильтры для очистки воздуха, трубопровод, различные соединительные фитинги и арматура.

Компрессор и ресивер

Компрессор – это устройство для сжатия и подачи газов под давлением. Различают динамические ( турбокомпрессоры) и объемные ( поршневые и винтовые) виды.

В быту и промышленности наиболее распространены два вида компрессоров: поршневой и винтовой.

Поршневой компрессор – компрессор, увеличение давления в котором происходит за счет совершения возвратно-поступательных движений поршня. Его основные преимущества:

- простота управления;

- хорошая ремонтопригодность;

- низкая трудоемкость обслуживания;

- низкая цена по сравнению с винтовыми компрессорами.

Винтовой компрессор – компрессор, увеличение давления в котором происходит за счет вращения двух винтовых роторов. Такие устройства значительно дороже, чем компрессоры поршневого типа, но обладают большим рядом достоинств:

- возможность длительной непрерывной работы;

- высокая удельная производительность;

- высокая надежность;

- автоматическая система управления;

- низкий уровень шума;

- недорогое обслуживание.

Ресивер – это сосуд под давлением, который устанавливается в качестве воздухосборника и служит для сглаживания скачков давления и создания резерва сжатого воздуха.

Любой компрессор работает следующим образом: накачав воздух в ресивер до максимального рабочего давления ( Pmax), он отключается. Повторное его включение происходит после падения давления до давления включения ( Pmin). Разница между Pmax и Pmin обычно составляет 2 бар.

Может сложиться впечатление, что, чем больше емкость ресивера, тем легче жизнь компрессора. Это мнение ошибочно. Дело в том, что для наполнения ресивера до максимального давления, когда автоматика отключает компрессор, требуется время, и немалое. При необоснованном увеличении объема ресивера компрессор будет трудиться непрерывно на его восполнение, выходя из допустимого режима работы.

Централизация или децентрализация?

При выборе компрессоров зачастую возникает вопрос: приобрести один мощный компрессор и от него провести разветвленную сеть к разным потребителям, или на каждом рабочем участке установить свой небольшой компрессор. У каждой схемы есть свои преимущества и недостатки.

- уменьшают потребление энергии;

- требуют меньше расходов на текущий контроль и техническое обслуживание;

- уменьшают необходимую площадь;

- отличаются легкостью в обеспечении шумоизоляции и подборе оборудования.

Система с несколькими децентрализованными компрессорами:

- позволяет создать более простую систему сжатого воздуха;

- резко снижает потери сжатого воздуха и оказывается более дешевой в эксплуатации;

- для каждого потребителя может быть установлен компрессор с необходимым давлением и производительностью;

- небольшие компрессоры не требуют фундаментов, что упрощает и удешевляет их установку и пуско-наладочные работы.

Решение в пользу централизованной или децентрализованной установки компрессоров лучше принять после детального анализа системы распределения воздуха: длины воздушной магистрали, возможности установки ресиверов, потерь давления, утечек, общего объема потребления и характера потребления сжатого воздуха отдельными частями производства.

Блок подготовки воздуха

Важнейший элемент любой пневмосети – это блок подготовки воздуха. Если сжатый воздух содержит загрязнения, вступающие в контакт с конечным продуктом или инструментом, вся продукция может оказаться забракованной, а решение сэкономить на оборудовании принесет только убытки. Поэтому качество воздуха необходимо контролировать. Для отделения влаги и пыли используют различные фильтры и осушители. После очистки воздух вполне пригоден для покрасочных работ, однако он непригоден для пневмоинструмента. Ведь для его нормальной работы в воздухе должно присутствовать определенное количество масла. Для этого перед участком с инструментами, требующими смазки, устанавливаются лубрикаторы – устройства для подачи масла в поток сжатого воздуха.

Подготовка воздуха включает в себя следующие элементы:

- Концевой охладитель – теплообменник, который охлаждает горячий сжатый воздух для выделения из него влаги. Располагается в компрессоре или сразу за ним.

- Ресивер, где происходит частичное охлаждение воздуха и отделение некоторого количества влаги и масла.

- Сепаратор, где за счет закрутки потока происходит отбой крупных капель масла и воды.

- Система из пылевых фильтров для улавливания разных по размеру частиц.

- Холодильный осушитель для удаления остаточной влаги.

- Маслоотделяющий фильтр, если используются масляные компрессоры.

Данная схема обеспечивает комплексную очистку воздуха от влаги, пыли и масла. Окончательную подготовку воздуха рекомендуется производить непосредственно перед потребителями. Для этой цели используются фильтры-влагомаслоотделители, регуляторы давления ( для установки необходимого рабочего давления) и дозаторы смазки ( лубрикаторы).

Каким факторам надо уделить особое внимание при построении пневмолинии

Начать следует с выбора материала для трубопровода. Обычно применяют сталь, алюминий или пластик. Каждый материал обладает своими преимуществами и недостатками: стальные трубы отличаются прочностью и непроницаемостью для кислорода, но тяжелы и подвержены коррозии. Алюминий лишен этих недостатков, однако очень дорог. Пластик ( используются различные его виды) удобен при создании мобильных пневмолиний, потому что пластиковый трубопровод можно легко нарастить или передвинуть. Однако велика вероятность его случайного повреждения, а также он сильно подвержен температурному расширению.

Крайне важно с самого начала установить трубы правильного диаметра. Давление в магистрали плавно убывает по всей ее длине. Сопротивление пневмолинии тем выше, чем меньше ее диаметр, и при его снижении стремительно возрастает.

Следующий важный пункт – уклон трубопровода. Установка труб под неправильным уклоном приведет к тому, что в них будет скапливаться конденсат, а это может привести либо к коррозии труб и поломке фильтров, либо к тому, что качество сжатого воздуха не будет соответствовать требованиям.

Вне помещения магистральные трубопроводы следует укладывать на глубине, исключающей промерзание почвы, с уклоном 0,5% и оснастить водоотделителями, расположенными также в незамерзающей зоне. Внутри помещения трубы прокладывают по стенам или потолку. Здесь основным требованием является удобство контроля, технического обслуживания и слива конденсата.

Для уменьшения падения давления длина шлангов-отводов должна быть минимальной. Знайте, что соединительные разъемы разных производителей не стыкуются между собой.

Для дальнейшего обслуживания и ремонта необходимо устанавливать запорные краны, чтобы иметь возможность оперативно отключать весь участок и проводить работы. Все тупиковые окончания пневмолинии должны быть оборудованы дренажами для отвода воды. Пневмолиния должна по возможности образовывать замкнутый контур – это уменьшает падение давления в наиболее отдаленных точках трубопровода.

Перед пуском системы в эксплуатацию необходимо проверить соответствие системы действующим требованиям техники безопасности. Воздухопровод следует испытывать на давление, в 1,3 раза превышающее нормальное рабочее давление воздуха.

- А – компрессор

- Б – воздушный фильтр

- В – сепаратор циклонного типа

- Г – ресивер

- Д – предварительный фильтр с конденсатоотводчиком

- Е – осушитель холодильного типа

- Ж – промежуточный фильтр с конденсатоотводчиком

- З – маслоулавливающий фильтр

- И – угольный фильтр

Выбор компрессора

Выбор компрессора – важнейший момент в установке пневмолинии. Чтобы приобрести оптимальный по типу и мощности компрессор, следует обратить внимание на некоторые критерии:

- планируемый режим работы;

- качество сжатого воздуха;

- максимальное рабочее давление;

- объемный расход воздуха.

1. Для непостоянной работы или если расчетное потребление воздуха меньше 1 500 л/мин, выгоднее приобрести поршневой компрессор, т. к. он значительно дешевле в эксплуатации. Для постоянной интенсивной работы лучше подходит винтовой. Он обладает высокой удельной мощностью, приспособлен к продолжительным высоким нагрузкам, мощнее и долговечнее, чем поршневой, однако на порядок дороже его.

2. Кроме того, следует учитывать, что компрессор может быть установлен в рабочей зоне только при условии, что уровень его звукового давления не превышает 85 дБ. Компрессоры с приводными двигателями мощностью более 100 кВт должны устанавливаться в отдельных помещениях, но установка устройства там, где оно будет плохо охлаждаться, приведет к быстрой его поломке.

Методика расчета при выборе компрессора

1. Расчет потребления воздуха:

G = G1×k1 + G2×k2 + … + Gn×kn,

G – общее потребление воздуха, л/мин;

G1, Q2, … Gn – потребление воздуха каждой единицей пневмооборудования, л/мин;

k1, k2, … kn – коэффициенты использования оборудования, показывающие, какую долю времени используется инструмент. К примеру, если инструмент работает 30 мин каждый час, то его коэффициент составит 30/60 = 0,5.

Предположим, на производстве имеется три потребителя воздуха: ударный гайковерт ( расход воздуха 450 л/мин, рабочее давление 6,5 бар, коэффициент использования 0,2), шлифовальная машинка ( расход воздуха 430 л/мин, рабочее давление 6,5 бар, коэффициент использования 0,6) и шуруповерт ( расход воздуха 170 л/мин, рабочее давление 6 бар, коэффициент использования 0,3). Тогда общая потребность в сжатом воздухе составит:

G = 450×0,2+430×0,6+350×0,3 = 90 + 258 + 18 = 453 л/мин.

Иногда целесообразно иметь некоторый запас производительности, чтобы в дальнейшем при расширении производства и увеличении числа потребителей воздуха не пришлось менять компрессор. Увеличим полученный расход на 15%:

G1 = 453×1,15 = 520,95 л/мин.

2. Далее учитывается вероятность одновременной работы всего оборудования. Она определяется коэффициентом синхронности работы оборудования. Если вы используете один инструмент, то коэффициент синхронности равен 1, если 10 – то 0,71. Остальные значения занимают промежуточное значение. Для трех потребителей коэффициент синхронности составит 0,9. Таким образом:

G2 = 520,95×0,9 = 469 л/мин.

3. Значение производительности компрессоров отличается на входе и на выходе. Зачастую производители указывают входную величину, которая, естественно, больше реальной. Чтобы ее рассчитать и не ошибиться в выборе компрессора, необходимо использовать следующую формулу:

Gвх ( л/мин) = G*b,

b – коэффициент запаса производительности, зависящий от класса компрессора и максимального давления.

Максимальное давление, требуемое потребителями, составляет 6,5 бар. К этому значению нужно прибавить падение давления на пути движения сжатого воздуха. Предположим, что общее падение давления на осушителе, фильтрах и трубопроводе не превышает 1,5 бар. Тогда подходит компрессор с максимальным рабочим давлением 8 бар. При этом давлении для профессионального класса компрессора коэффициент запаса производительности составит 1,5. Поэтому входная производительность компрессора составит:

Gвх = 469 ×1,5 = 703,5 л/мин.

Таблица для определения коэффициента запаса производительности b

4. Производим расчет объема ресивера по формуле:

V ( л) = (Q *t*Кпр) / (60 *ΔP),

ΔP – диапазон регулировки давления в ресивере ( мин. значение – 2 бар);

t – допустимое время ( сек), за которое давление в ресивере падает от максимального до минимального ( рекомендуется от 30 сек и более в зависимости от требований к пневмосети);

Кпр – коэффициент производительности компрессорной головки ( для одноступенчатых – 0,65, для двухступенчатых – 0,75).

V ( л) = (469 *40*0,65) / (60 ×2) = 102 л.

Это минимальный объем рекомендуемого воздушного ресивера.

Если у вас уже есть компрессор, который не обеспечивает ваши потребности, то:

1. Экспериментально определяем наименьшее значение t – время ( сек), за которое давление в ресивере падает от максимального до минимального ( время между остановкой и включением компрессора);

2. Рассчитываем реальное воздухопотребление по формуле:

G = (60 ×V×ΔP) / (t ×Кпр),

V – объем ресивера ( л);

ΔP – диапазон регулировки давления в ресивере ( мин. значение – 2 бар);

Кпр – коэффициент производительности компрессорной головки ( для одноступенчатых – 0,65, для двухступенчатых – 0,75).

3. Рассчитываем теоретическое воздухопотребление для всех потребителей ( пользуемся первой формулой) и сравниваем теорию и практику: если вам необходимо больше сжатого воздуха, то подбираем новый компрессор или ресивер.

Надо учитывать, что это достаточно ответственная работа, требующая монтажных навыков. Мы устанавливаем линии из алюминиевых труб, прокладывая их с минимальным количеством поворотов. Размечаем места на стене, где будет проходить пневмолиния. На входе по умолчанию устанавливаются осушители воздуха, поэтому количество конденсата минимально. Трубопровод для технологического воздуха устанавливается под наклоном от компрессора.

Высота установки, как правило, не должна превышать 5–6 метров, хотя иногда, в ангарах, их прокладывают почти под крышей, на высоте 8–10 метров, потому что больше негде. Вообще, вся работа, что выше 3 метров – высотная, и тут многое зависит от подъемных механизмов.

Бесперебойный срок работы пневмолинии из алюминия – 15 лет, за это время разве что соединительно-уплотнительные кольца могут рассохнуть.

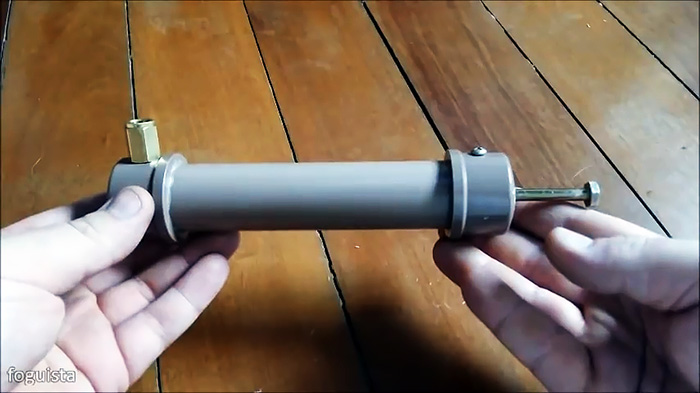

Многие механизмы могут оборудоваться пневматическим цилиндром, создающим толкательное усилие при подаче воздуха под давлением. Это очень простое и недорогое в изготовлении устройство, которое вполне можно собрать в домашних условиях из ПВХ трубы.

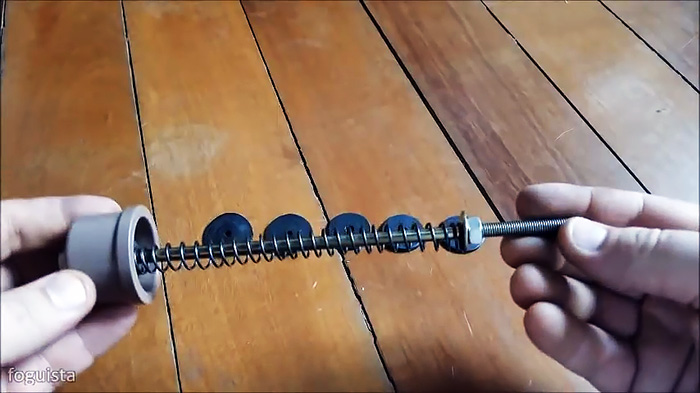

Материалы:

- ПВХ труба 32 мм;

- заглушки для трубы – 2 шт.;

- длинный болт М6, 2 шайбы и гайка;

- пружина сжатия;

- листовой пластик;

- резина или силикон для уплотнительных прокладок;

- пневматический прямой фитинг;

- любая смазка.

Процесс изготовления пневмоцилиндра из трубы ПВХ

На вторую из внутренней стороны вклеивается резиновая прокладка, для поглощения ударов штока цилиндра в будущем.

Диаметр пластиковых 26 мм, резиновых – 29 мм. Сначала накручивается пластиковая шайба так, чтобы на ней нарезалась резьба, затем натягивается резиновая и остальные в этой же очередности. Важно не перетягивать пластиковые шайбы, чтобы резина имела место для вжатия внутрь. Достаточно зазора между ними в 1 мм.

Далее берется отрезок трубы на несколько сантиметров длиннее пружины. В данном случае пружина 14 см, а трубка 17 см. На трубку вклеивается или напаивается заглушка с резиновой прокладкой.

Сбоку заглушки сверлится отверстие, и в него вкручивается пневматический фитинг. При закручивании он сам нарежет резьбу в ПВХ.

За счет того что пластиковые шайбы меньше ее диаметра, а резиновые больше, они вместе работают как поршень. Перед закрытием цилиндра в него наливается немного смазки. Также смазка заливается через фитинг.

Чтобы иметь возможность разбирать цилиндр для замены резинок, заглушку с отверстиями лучше не приклеивать. Достаточно просверлить ее сбоку вместе с трубкой и закрутить небольшой винтик.

Теперь, когда подать на пневмоцилиндр сжатый воздух из компрессора или баллона, тот вытолкнет шток. Если убрать давление пружина вернет его обратно. Для этого нужно будет отрегулировать ее силу. Это делается подкручиванием гайки на штоке.

Как раз тут и пригодится съемная заглушка. Пружина должна давить достаточно, чтобы вернуть шток после прекращения подачи воздуха, но не настолько сильно, чтобы компрессор не мог ее сжать.

Смотрите видео

Читайте также: