Плунжерная пара своими руками

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Вы можете написать сейчас и зарегистрироваться позже. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Похожий контент

Такая проблема.

Контрактный двигатель периодически идет в разнос, а именно во время движения (либо начиная движение со светофора) начинают вырастать обороты и идет черный дым. Если дальше продолжаешь ехать то обороты выравниваются на 2000 и авто едет как нив чем не бывало. Но при торможении обороты не падают до холостых, а держатся в районе 1500 и авто пытается "рваться" в перед. При полной остановки и переключении АКПП на парковку обороты вообще взлетают вверх, не падая.

И лечится это глушением двигателя. То есть заглушил, завел и поехал дальше. Но через какое то время проблема появляется снова.

Может быть кто-то сталкивался или может подсказать в чем проблема и как её решить?

День добрый. Нужна помощь.

На трассе плавно упали обороты и заглох мой тарраканчик, попытки завести ник чему не привели (крутит, но не схватывает).

Загнал в сервис, вскрытие показало, что 3 форсунки забиты. После прочистки форсунок стал заводиться, но тут же глохнет. При заводе обороты поднимаются до 1000, потом опускаются до 700-800 и падают, все это длится секунды 3-4.

Подскажите куда капать? Если помер ТНВД стоит ли его чинить? Или купить контрактный движок и не параиться?

P.S.

ТНВД уже не родной, какие-то хреновы умельцы воткнули другой и сделали его механическим. И движок уже просится на капиталку.

Доброго времени суток.расскажу о своей проблеме.Ранее когда купил машину предыдущий владелец сказал что нужно менять распылители,я их снял отвез мастеру и оказалось что льют все плохо.И на холодную немного подтраивала пару минут.заказал распылители отвез мастеру,он заменил.я поставил и тут все началось,обороты скачут как дурные от500 до 1200,двиг колбасит,с трубы черный дым,позвонил этому мастеру он сказал типа зажигание пораньше надо сделать,кое как доехал до другого горемастера он крутил крутил ничего не изменилось,так когда еду она едет только черный дым валит.Помогите незнаю что делать,мастеров в городе нету,тнвд проаерить негде!

Вопрос/проблема такого рода.

Hyundai Terracan 2.9 crdi, уходила ОЖ, отогнали авто в сервис, там "специалисты" (по правде сказать, город маленький и специалистов по

Hyundai у нас почти нет) сказали что утечка из-за помпы, заменили помпу, на авто ездим не часто, поэтому только спустя пару месяцев

заметили что проблема не исчерпана и ОЖ все еще исчезает и приходится доливать. Отогнали в другой сервис, там сказали что утечка происходит из под "передней крышки двигателя" и необходима замена прокладки, которая "выдавилась/выработалась от времени" порекомендовали заказать комплект и заменить уже все (т.к. по их словам отдельно одна прокладка не продается), с учетом этого и того - что в сервис не знают нужно ли снимать двигатель, (не производили еще подобных работ), у меня следующие вопросы.

1. Нужно ли снимать двигатель для замены данной прокладки, "под передней крышкой двигателя" или можно заменить не снимая?

Если я правильно понял мастера - который мне объяснял, она вроде "закрывает" окна системы охлаждения, и находиться то ли под, то ли вокруг помпы. - (авто купил поддержанное, совсем недавно, поэтому в их ремонте и прочем - слаб)

2. Можно ли купить и продается ли отдельно одна прокладка?

Или все же купить комплект и заменить все, или взять комплект, а поменять только одну? - рекомендовали покупать оригинальный комплект, намного ли он лучше "не оригинального"?

3. Как я понял, остается большая вероятность того, что старая помпа в порядке, и вполне работоспособна, при визуальном осмотре я смогу это как-то определить, или просто спросить у специалиста?

ps. Заранее благодарю за ответы, если создал тему как-то неправильно, или не в том разделе, прошу прощения у администрации и по возможности отредактировать/переместить в нужный.

ps2. В интернете по запросу о крышке, появилось это, это она?

Доброго всем вечера!

Впервые пишу на форум, прошу откликнуться с просьбой новому (не опытному) владельцу Террика и простить за незнание технической части!

Началась проблема с приходом тепла, мне послышалось, что появился новый звук в задней части авто (сначала грешил на резину) оказалось нет.

Приехал на официальный сервис, мастер поднял машину, сказал, что под замену подшипники полуосей, которые я с помощью форума успешно заказал (в замене там мне отказали, т.к. не могли гарантировать качество ремонта, сказав, что уже ломали полуось)

Записался на замену в другом оф. сервисе когда приступили к работе выяснилось, что это не подшипники полуосей, а подшипник ведущей шестерни заднего моста (хвостовика), они прогрутили руками кардан и почувствовали неисправность подшипника.

Так вот хочу спросить сталкивались вы с данной проблемой и правы ли на сервисе?

Если да, скажите, что меняется параллельно с подшипником хвостовика (мост LSD), какие каталожные номера.

Плунжерные пары, насосов высокого давления работают в условиях больших нагрузок и интенсивного истирания В процессе возвратно-поступательного движения плунжера и при малых зазорах происходят большие износы как цилиндрических поверхностей плунжера и гильзы, так и их кромок и торцов. Эти износы обусловливаются наличием в топливе твердых примесей, деформациями плунжера и гильзы н боковыми силами, устранить которые полностью не представляется возможным. Поверхности плунжера и гильзы изнашиваются неравномерно. Больше изнашивается обычно верхняя часть плунжера, обращенная к полости нагнетания, а также поверхности у распределительных кромок. Вследствие износа на поверхностях плунжера и гильзы образуются продольные риски, повышается овальность и конусность рабочих поверхностей. По этой причине увеличивается зазор между плунжером и гильзой, уменьшается плотность пары и увеличиваются утечки В результате уменьшается коэффициент подачи системы, падает давление подачи, изменяется угол опережения подачи и усиливается неравномерность распределения топлива по отдельным цилиндрам. Эти нарушения в работе топливной системы приводят к повышению удельного расхода топлива, снижению эффективной мощности дизеля и неустойчивой работе дизеля на малых, скоростных и нагрузочных режимах.

Чтобы предотвратить быстрый выход из строя топливной аппаратуры, плунжерные пары следует изготовлять из таких материалов, которые хорошо противостоят механическому истиранию, коррозии и вредному воздействию различных примесей, встречающихся в дизельных топливах. Материалы плунжерных пар должны иметь высокую твердость и износостойкость в условиях повышенных давлений топлива, иметь малый коэффициент линейного расширения, сохранять размеры и геометрическую форму, хорошо обрабатываться.

Материалом для плунжера и втулки служат стали ШХ15 или ХВГ (ГОСТ 5950—73). Допускается изготовлять плунжерные пары и из хромомолибденовых сталей. В случае наличия резьбовых соединений можно применять малоуглеродистую легированную сталь. Применяют также хромоалюминиевые стали.

В процессе обработки плунжерные пары подвергают термической обработке. Детали, изготовленные из малоуглеродистых сталей, проходят цементацию. Цементируют рабочие поверхности на глубину 1—1,5 мм. Детали из хромоалюминиевых и хромоалюминиевых с добавками молибдена сталей азотируют на глубину 0,2—0,5 мм. Азотирование деталей позволяет повысить поверхностную твердость при вязкой сердцевине детали и антикоррозионную стойкость работающей поверхности, а также уменьшить брак по трещинам. После азотирования детали шлифуют на глубину 0,02—0,05 мм для снятия хрупкою поверхностного слоя (эпсилонфазы).

Однако азотированные детали, обладая хорошей износостойкостью и коррозионной стойкостью, имеют повышенную хрупкость. При механической обработке на станках наблюдается выкрашивание азотированного слоя По этой причине эти стали широко не применяют.

Плунжерные пары подвергают закаливанию для повышения твердости поверхностного слоя. Твердость трущихся поверхностей плунжеров и их торцов должна быть HRC 55. Направляющие цилиндрические поверхности гильзы и плунжера притирают совместно. Перед притиркой поверхности плунжера и втулки проверяют на отсутствие волосовин и трещин. Плоскостность уплотняющих поверхностей проверяют стеклянной пластиной для интерференционных измерений. Допускается не более трех интерференционных полос.

Диаметральный зазор между плунжером и втулкой для увеличения срока службы выбирают минимальным, но обеспечивающим легкость передвижения плунжера во втулке. В поперечном сечении, проходящем через отсечное окно втулки, минимальный диаметральный зазор может изменяться от 1,5 до 4 мк в зависимости от диаметра плунжера. Наличие этого зазора обеспечивает получение верхнего предела гидравлической плотности плунжерных пар. Нижний предел гидравлической плотности имеет место при максимальном диаметральном зазоре, изменяющемся от 4 до 8 мк в зависимости от диаметра плунжера. Правильность выбора диаметральных зазоров проверяется на стендах. После совместной притирки детали промывают бензином, затем смачивают дизельным топливом и проверяют на легкость передвижения плунжера во втулке. Плунжер, выдвинутый на 1/3 длины протертой поверхности, должен под действием собственного веса свободно перемещаться при любом угловом положении относительно втулки, установленной вертикально.

Гидравлическую плотность плунжерных пар проверяют опрессовкой на гиревых стендах. Опрессовку проводят фильтрованной смесью дизельного топлива и веретенного масла вязкостью 9,9—10,9 сСт при температуре 16—20° С. При герметически закрытой втулке со стороны полости нагнетания на плунжер, установленный в положение максимальной подачи, создается нагрузка, соответствующая давлению смеси в подплунжерном пространстве 20±1 МПа. Гидравлическую плотность измеряют временем, в секундах, хода плунжера от момента его нагружения до момента отсечки, когда движение плунжера резко увеличивается. Плотность гладких плунжеров определяется временем, необходимым для перемещения плунжера на величину заданного хода. Плунжерные пары плотностью меньше требуемой разукомплектовывают, а детали их поступают на участок сборки. При слишком большой плотности плунжерные пары проходят дополнительную притирку.

Годные плунжерные пары сортируют на группы по гидравлической плотности. На насос ставят пары одной гидравлической плотности. Каждую проверенную плунжерную пару маркируют.

Пружины плунжеров воспринимают значительные знакопеременные нагрузки, поэтому материалы, применяемые для их изготовления, должны обладать хорошей прочностью. Для пружин плунжеров обычно применяют стали 50ХФА и 60С2А диаметром 4—11 мм (ГОСТ 14959—79) Термическая обработка проволоки из этих сталей должна обеспечивать твердость HJRC 43—47 для сталей 50ХФА и HRC 44—49 для сталей 60С2А.

Неравномерность шага витков задается так, чтобы при наибольшем рабочем прогибе пружины было гарантировано отсутствие соприкосновения витков. Неприлегание концов опорных витков должно быть не более 0,5 мм. Неперпендикулярность торцов и оси не более 0,1 мм на каждые 20 мм длины пружины. Технология изготовления пружин должна предусматривать проверку их характеристик, оказывающих влияние на рабочий процесс отдельных плунжерных пар.

Под плунжерной парой понимается один из основных рабочих узлов ТНВД (топливного насоса высокого давления), широко применяемого в дизельных двигателях. Кроме того, аналогичные механизмы используются в различных гидромашинах, обычных насосах, гидрокомпенсаторах и другом подобном оборудовании. Популярность и востребованность плунжерной пары объясняется сочетанием впечатляющих эксплуатационных характеристик, в числе которых надежность, долговечность и простота конструкции.

Определение и история появления

Плунжерная пара представляет собой механизм, состоящий из двух элементов. Первый из них, давший наименование всему узлу, называется плунжер или поршень, а второй – так называемая гильза или втулка. Принцип работы пары основан на том, что плунжер совершает возвратно-поступательное движение внутри втулки. В результате, при помощи каналов, расположенных внутри механизма, топливо или другая рабочая жидкость под высоким давлением подается в пространство, расположенное над поршнем.

Необходимость в разработке ТНВД на основе одной или нескольких плунжерных пар появилась после изобретения дизельного двигателя, совершенного Рудольфом Дизелем. В число ключевых особенностей агрегата входила подача топлива в камеры внутреннего сгорания под давлением, что выступало обязательным условием его гарантированного самовоспламенения. На первых моделях для решения этой задачи использовался громоздкий и тяжелый компрессор, наличие которого заметно снижало общий КПД дизельного двигателя.

Разработка в 20-х годах прошлого века Робертом Бошем ТНВД, использующего в качестве основного рабочего узла плунжерную пару, позволило значительно сократить габариты дизельного двигателя, сохранив его впечатляющие эксплуатационные характеристики в виде экономичности, эффективности и высокого уровня мощности. Дальнейшее совершенствование плунжерной пары состояло в повышении качества изготовления поршня и гильзы, а также использовании более современных материалов.

Устройство и требования к изготовлению

Как уже было отмечено выше, плунжерная пара состоит из двух элементов, каждый из которых предназначен для выполнения четко определенных функций:

- Плунжер. Изготавливается в виде металлического цилиндра, длина которого существенно превосходит диаметр. Основное назначение детали – возвратно-поступательное движение внутри втулки.

- Втулка. Также изготавливается из высокопрочного металла в виде полого цилиндра. Внутри детали располагаются отверстия, предназначенные для подачи или отвода топлива (для ТНВД дизельного двигателя) или других рабочих жидкостей (для обычного насоса и различных гидромашин).

Эксплуатация рассматриваемого узла сопровождается высоким давлением и серьезным уровнем сопутствующих нагрузок. Поэтому, помимо герметичности, к плунжерной паре предъявляются серьезные требования в части прочности и устойчивости к различным физическим воздействиям. Как следствие – для изготовления узла применяются высокопрочные и износоустойчивые марки стали и современное оборудование, способное обеспечить нужную степень точности геометрических размеров деталей и необходимые технологии обработки металла. Долговечность и надежность плунжерной пары являются одним из ключевых факторов, благодаря которым обеспечиваются впечатляющие характеристики дизельного двигателя в целом.

Принцип работы и разновидности

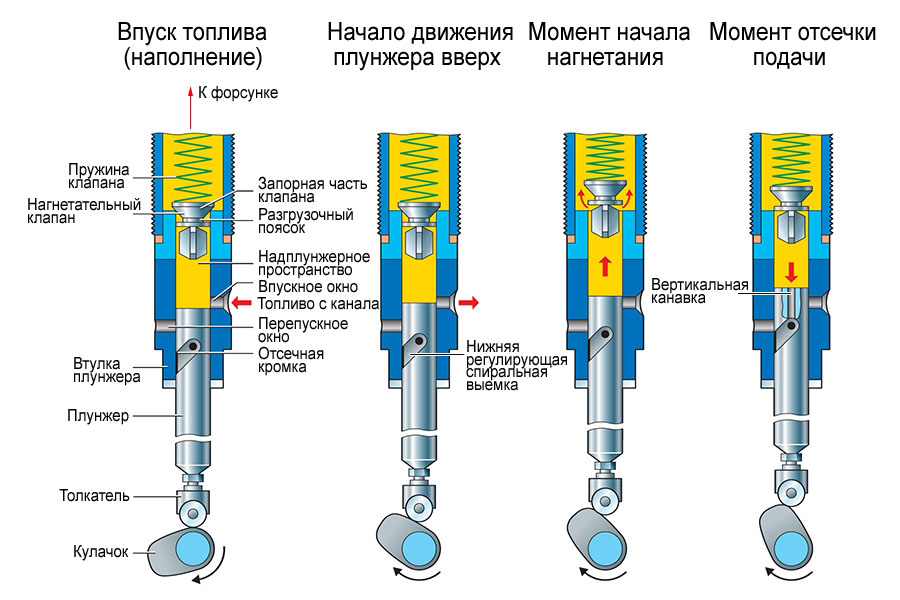

Стандартная схема работы плунжерной пары выглядит следующим образом:

- Стартовое положение плунжера – в нижней части гильзы. Оно достигается за счет действия пружин.

- Кулачковый вал оказывает давление на поршень.

- Плунжер перемещается по втулке в верхнее положение, что вызывает увеличение давления топлива в пространстве над поршнем, куда оно поступает через специальные каналы в гильзе.

- Повышение уровня давления приводит к открыванию клапана, следствием чего выступает дальнейшее перемещение горючего через форсунки в камеры внутреннего сгорания.

- Завершает рабочий цикл перемещение плунжера в стартовую позицию, осуществляемое за счет действия пружин.

Простота описанного принципа действия плунжерной пары выступает важным объяснением надежности и долговечности основного рабочего узла ТНВД. В настоящее время применяются две основные разновидности рассматриваемого механизма. Отличие между ними заключается в наличии в плунжере специальной кольцеобразной просечки. Она используется для сбора и возврата утечек горючего в основную магистраль топливного насоса. Изготовление плунжерной пары в этом случае требует несколько больших расходов, которые компенсируются повышением эффективности работы двигателя.

Область применения и функциональное назначение

Основной сферой применения плунжерной пары является ТНВД, используемый в дизельных двигателях. Функциональное назначение механизма в данном случае заключается в следующем:

- подача дизельного топлива к форсункам с одновременным нагнетанием давления;

- определение необходимого количества горючего, которое требуется переместить к форсункам;

- установление оптимального режима впрыска дизельного топлива в камеры сжигания двигателя.

Эффективное выполнение указанных функций достигается за счет совместной работы плунжерной пары и современных систем автоматизации и контроля, повсеместно используемых в ТНВД. Рабочий узел предназначен для физического воплощения в практической деятельности параметров и характеристик, определяемых при помощи автоматики.

Помимо дизельных двигателей, плунжерные пары часто применяются в различных по устройству и назначению насосах, а также гидромашинах и другом подобном оборудовании. Настолько широкое использование рассматриваемого механизма связано с сочетанием относительной простоты конструкции и принципа действия с надежностью, эффективностью и долговечностью узла.

Основные достоинства и недостатки

Появление ТНВД, использующего в качестве основного рабочего узла плунжерную пару, стало одной из ключевых причин стремительного роста популярности дизельных двигателей. Такое развитие событий стало возможным, благодаря впечатляющим эксплуатационным и техническим характеристикам агрегата, значительная часть которых является непосредственным результатом применения рассматриваемого механизма. Ключевыми достоинствами плунжерной пары в частности и ТНВД в целом выступают:

- надежность. Нередко именно это слово выступает в качестве первой ассоциации при упоминании дизельного двигателя. Данная характеристика вполне заслуженно считается одной из визитных карточек агрегата;

- универсальность. Наличие ТНВД и плунжерной пары позволяет разом решить многочисленные задачи, обеспечивающие эффективную работу дизельного двигателя. К ним относятся: подача топлива под высоким давлением, его дозировка и определение наиболее подходящего режима впрыска горючего для последующего сжигания;

- высокий КПД. Ключевое преимущество агрегатов на дизельном топливе, которое в сочетании с экономичностью приобретает в современных условиях особенно важное значение;

- экологичность. Двигатель внутреннего сгорания достаточно сложно назвать полностью безопасным для состояния окружающей среды механизмом. Тем не менее, современные дизельные агрегаты отвечают самым строгим экологическим стандартам, что достигается за счет полного сжигания топлива, его небольшого расхода и, как следствие, минимального количества вредных выбросов.

По сути, единственным существенным недостатком плунжерной пары в современном дизельном двигателе выступает износ механизма, связанный со сложными условиями его эксплуатации. Важно отметить, что качественное изготовление и использование высокопрочных марок стали позволяет существенно увеличить нормативный срок службы основного рабочего узла ТНВД. Тем не менее, полностью исключить износ, конечно же, невозможно.

Признаки неисправности

Возникновение проблем, вызванных износом плунжерной пары, обнаружить достаточно просто. Основными симптомами их появления становятся:

- трудности с запуском двигателя;

- уменьшение мощности агрегата или плавающее значение параметра, характеризующего количество оборотов;

- посторонние шумы при работе двигателя;

- повышенный расход горючего.

Частой причиной повышенного износа плунжерной пары становится использование некачественного топлива. При этом необходимо помнить, что своевременное выявление проблем и грамотно проведенный квалифицированными специалистами ремонт, который заключается в замене обоих элементов рабочего узла, могут обеспечить дальнейшую длительную и беспроблемную эксплуатацию дизельного двигателя. Главное при этом – обратиться к профессиональным и опытным специалистам. Такой подход является вполне оправданным, так как небольшая экономия на стадии диагностики и ремонта нередко оборачивается намного более серьезными финансовыми потерями в ближайшем будущем, связанными с необходимостью замены или полного перебора агрегата.

Топливный насос высокого давления считается одним из важнейших узлов каждого дизельного двигателя. Именно при помощи такой детали горючее поступает таким образом, чтобы в камере оказывалась топливно-воздушная смесь, а не жидкость. На работу насоса значительное влияние оказывает плунжерная пара. С помощью такого элемента топливо распределяется и подаётся в мотор.

Нередко случается, что плунжеры выходят из строя. В таком случае, своевременный ремонт или замена могут сэкономить Ваше время и деньги. Наша компания по металлообработке ООО “Металлообработка” всегда готова прийти на помощь в таких непростых ситуациях.

Производство плунжеров.

Конструкция состоит из втулки и плунжера. В состав плунжера входит небольшой поршень цилиндрической формы. Когда насос работает, эта деталь начинает двигаться внутри втулки. С помощью возвратно-поступательных движений, которое ими производится, нагнетается топливо, а затем всасывается горючее.

У плунжерной пары есть отверстия на втулке. Через них подаётся дизтопливо для нагнетания. То есть, основное назначение и функция элемента – измерять точное количество горючего, подающегося в цилиндры мотора. Также с помощью этого элемента насос подаёт под конкретным давлением топливо в нужный момент. Но для осуществления этих операций без сбоя, плунжерной паре необходимо соответствовать разным техническим требованиям. Сама она производится на высокотехнологичном оборудовании с применением фрезерной обработки металла ЧПУ. Дома такой элемент не изготовить.

Основная задача плунжерной пары – это перекрывать магистрали высокого давления между топливопроводом и плунжером. С помощью этого снижается давление топлива, а это требуется для того, чтобы точнее и быстрее закрывались распылители форсунки. Так не образуются весьма нежелательные капли топлива. При впрыскивании, давление, создающееся над планжером в пространстве, поднимает конус нагревательного клапана. Затем горючее под давлением идёт к распылителю, минуя топливопровод, а также держатель клапана. Лишь только канавкой плунжера открывается сливной канал, в камере снижается уровень давления, а пружина клапана прижимает обратно к седлу корпус клапана. Это действие происходит до начала плунжером нового рабочего хода.

Может ли быть протечка плунжера? Если детали качественные и изготовлены нашим предприятием, то не может. Для максимального снижения вероятности утечки топлива, мы делаем зазор между плунжером и втулкой в 1-3 мкм. Из-за такой высокой точности любой плунжер подбирают отдельно к втулке. Дальше подгоняют обе детали. При изготовлении, поверхность данных элементов проходит дополнительную закалку. Этим обеспечивают максимально продолжительный срок детали.

Плунжерная пара нуждается в особом внимании при эксплуатации автомобиля и функционирования его топливной системы. Деталь будет качественно и бесперебойно работать только при использовании качественного топлива. Но, на отечественных АЗС мало кто следит за его качеством, и владельцы, особенно с дизельными автомобилями, часто ремонтируют и чистят форсунки.

Служебный срок плужерных пар значительно уменьшается из-за содержания разных химических примесей и большой концентрации грязи. Негативнее всего влияет вода, тоже иногда содержащаяся в нашем топливе. Если она оказывается в зазоре между плунжером и втулкой, то нарушает целостность смазочной плёнки, и устройство начинает функционировать без смазки. Это вызывает повышенный нагрев, деформацию и даже заклинивание плунжерной пары. Здесь только необходимо заменить устройство новым. Чтобы это не происходило, следует регулярно производить диагностику топливной аппаратуры.

Изготовление плунжеров на заказ и по чертежам.

Когда необходимо заменить плунжерную пару? О её неисправности могут свидетельствовать несколько признаков. Один из них – не хочет запускаться двигатель. Но определить то, что плужерная пара сломалась, можно также при работающем двигателе. Если он работает нестабильно, с перебоями, вероятно, проблема в топливной системе. Ещё, когда плунжерная пара неисправна, мотор сильно теряет в мощности и издаёт посторонние звуки, не возникавшие до этого. Заметив какой-то из этих признаков, проведите диагностику топливной системы машины.

Читайте также: