Перемычки для макетных плат своими руками

Обновлено: 05.07.2024

Эта статья больше для начинающих, опытные и без меня всё знают. Я предлагаю начать по порядку.

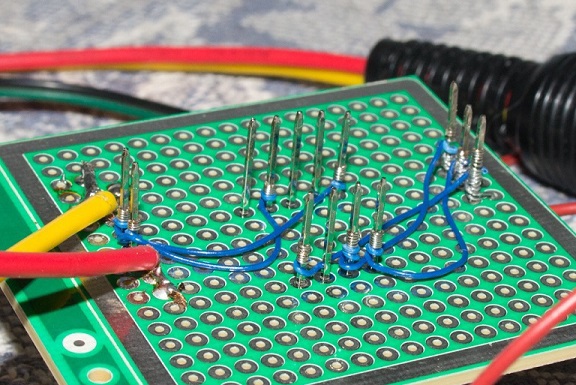

Лет 15 назад, когда я сидел на кафедре и пробовал кое-что сообразить из нескольких деталей, возник вопрос, как же сделать плату многоразовую, макетных плат тогда не было. В итоге нашел универсальную плату для пайки, купил несколько цанговых панелей под микросхемы и соорудил себе слабое подобие макетной платы.

Взял кусачки - нарезал на группы по 4, 5, 6, ножек примерно. Вставил в плату и пропаял группами. Сейчас уже не найду эту сборку точно, получилось корявенько, но действенно. Протестировал некоторые идеи и отложил самодельную макетку. После этого еще несколько раз пользовался, но потом она больше не пригодилась. Так как нужно было кое-что переделывать, под большое число узлов она не подходила.

Но вскоре появились макетные платы в продаже, уже с готовыми перемычками. Одна из таких появилась у меня в арсенале, была в целом удобнее самопальной, но сами держатели жил уступали цанговым держателям с моей платы.

Кстати отмечу, что держатели в панелях были еще другого исполнения:

Скажу, что для многоразовых действий они не предназначены, поэтому использовал только цанговые. На этой волне и воспоминаниях хочу поделиться тем, в каком случае и что удобнее использовать, во всяком случае, для меня.

1. Макетная плата . Отлично подходит для обучающих занятий или какой-то тестовой сборки схем. У большинства макетных плат слабое место - это зажимные элементы внутри. Со временем они ослабевают, и тонкие ножки резисторов едва их касаются. Это стоит учитывать. Если вы соберете какое-то устройство, то переноска его куда-либо приведет к потере контакта и некорректной работе. У меня есть в хозяйстве да типа: средняя и большая.

Вы можете написать сейчас и зарегистрироваться позже. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Примечание: Ваш пост будет проверен модератором, прежде чем станет видимым.

Последние посетители 0 пользователей онлайн

Объявления

Немного погуглив, пришёл к выводу, что их, в Китае, клепают все, кому не лень. И, из чего попало. Упоминается невероятное количество модификаций и вариантов апгрейда. Если, уже, хочется довести имеемое до ума, проще срисовать схему с платы. И, измерять имеющиеся питания. По этим данным, разобраться с номиналами.

Эти Штили дорогие, лучше найти, кто намотает 1,5 квтный автотрансформатор на железе от 800 ватного трансформатора. 50 Гц вместо 60Гц совершенно не страшно, там стоит щеточный моторчик. Это в каких городах 230? В Москве, в районе Сокольников пока ещё 220В. Да и не имеет это совершенно никакого значения в данном случае.

Не только. Достаточно шумный сигнал. Правда спектр в ВЧ больше из-за прямоугольности сигнала, но и звуки от плохих подшипников определить можно. В штатной АБС шумы фильтует ФНЧ по входам, для неё они помеха. А вот если искать универсальное решение, то в качестве приёмника сигналов я бы порекомендовал ларингофоны из танковых шлемов. Они по крайней мере к шуму ветра не чувствительны. Но их прижимать надо, контактные они. Задумка ТСа имеет под собой основания для реализации, только анализ спектра весьма сложная штука. Потому как ухо хоть и точный прибор, (ля от ля-бемоль различит каждый, хоть и не зная что это ля). Но вот чтоб вычленить из общего шума звук одного подшипника. Ну да дорогу осилит идущий.

@KomSoft Да, микросхема отжила свое, после минуты работы на заводских светодиодах она отключалась, поэтому мне пришлось ее выпаять для своей поделки. По размером мне подойдет любой конденсатор, т.к. я не рассматриваю родной цоколь как единственное место для размещения схемы, могу и во что-то самопальное установить, больше скажу, планирую на алюминиевую подложку установить через термопасту радиатор например от северного моста материнки, т.к. когда померил тестером температуру подложки, он показал 76 градусов. В инете на подобные светодиоды писали, что лучше до 75 градусов их эксплуатировать, поэтому попробую с радиатором. Пленочных конденсаторов такой емкости никогда не встречал, если только их лепить в параллель. Скажите, а можно "обмануть природу" так: на входе поставить пленочный конденсатор - им несколько снизить ток, а потом после моста поставить еще и резистор, ну хотя бы двухваттный (имеется в виду по размерам а не по сопротивлению) и им уже снизить до 200-250мА или так не бывает? @On Zvuk. яркость меня вполне устраивает и наверно цветку тоже будет с ним хорошо, просто думал для запитывания 7 светодиодов не гонять БП от ноута, а сделать из деталей светодиодной лампочки что на схеме ну добавив чего-нибудь простого, ведь им не особо важно наличие хорошо стабилизированного питания.

У меня плата не такая немного к сожалению , транзисторы стоят не сбоку , а под платой, рядом с силовым трансформатором. Попозже сфоткаю

В прошлой статье мы рассмотрели технологию монтажа накруткой. Но практика — критерий истины. К тому же DIHALT задал конкретный вопрос о том, как же быть с деталями? Ясно, что детали ставятся на плату с одной стороны, а все соединения происходят с другой стороны (вроде бы логично, но как?). Для монтажа накруткой есть готовые платы, но они очень дорогие.

В этой статье я покажу свое решение, как макетировать накруткой, на плате, которую я сделал сам буквально за пару часов.

Первые трудные шаги

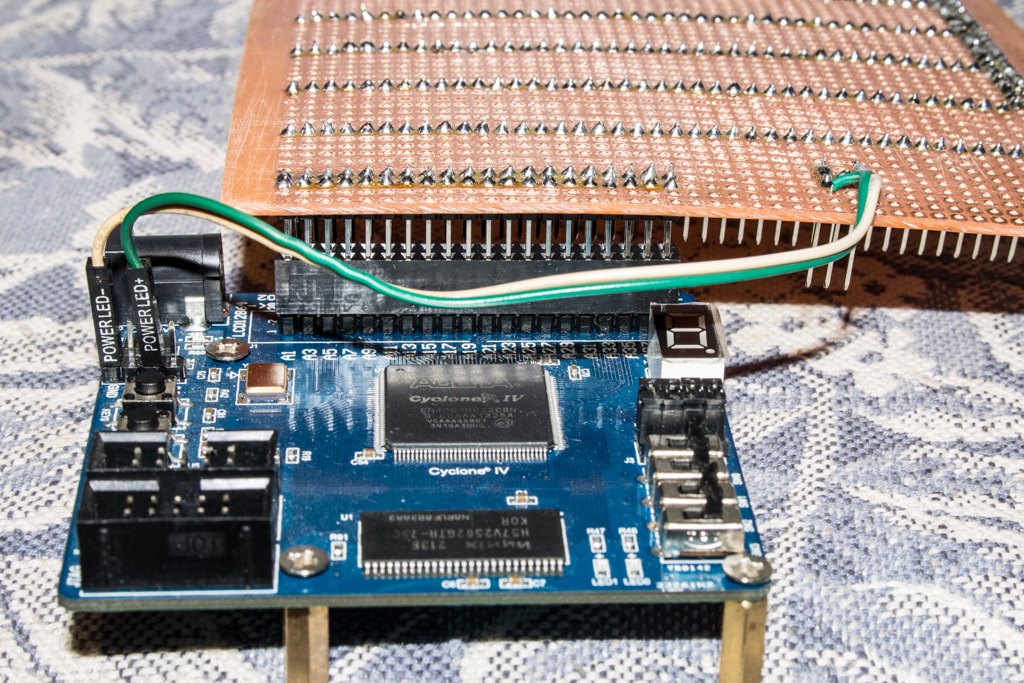

В конце первой части я рассказывал о практическом применении и проблемах, с которыми столкнулся. Сейчас я разрабатываю проект синтезатора на ПЛИС и нахожусь в процессе постоянных экспериментов, поэтому схемотехника меняется постоянно. Постоянно требуются перекоммутации. Если внутри ПЛИС достаточно перебросить сигналы на другие выводы, то на плате все происходит не так быстро. Именно для того, чтобы повысить скорость изменения схемы, ее надежность и устойчивость к многократным переделкам, я и взялся за монтаж накруткой. Но не все так гладко.

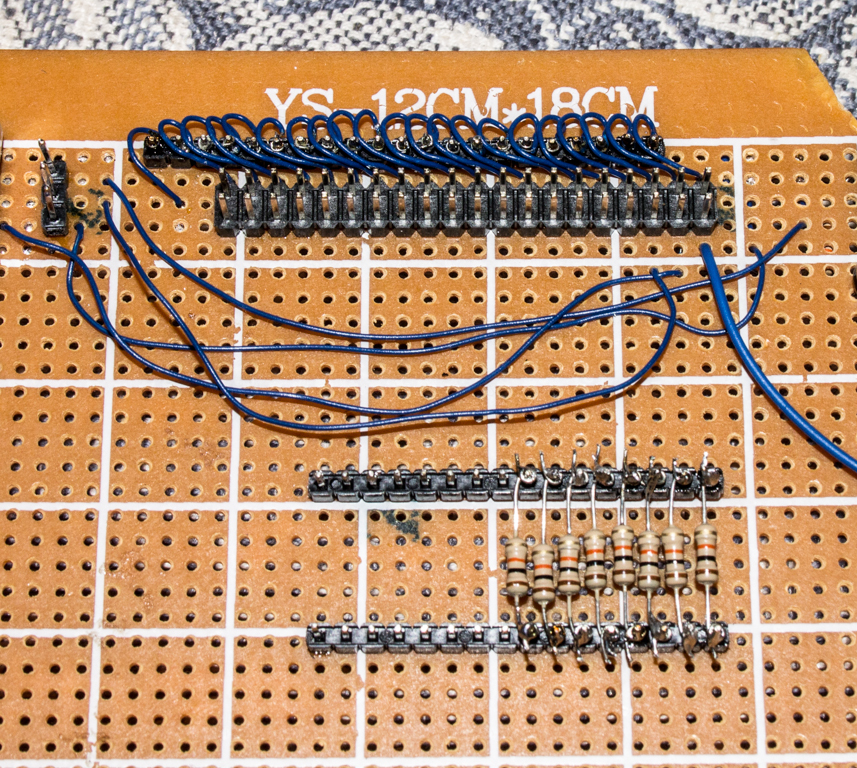

Мой проект состоит из двух плат: плата, на которой расположена микросхема ПЛИС и плата расширения для нее — синтезатор. Соединяются платы через 40 штырьковый разъем с помощью шлейфа. Дальше всю схему на плате расширения я делал поверхностным монтажом. То есть провода припаивались прямо к штырькам разъема. А для того, чтобы перейти на монтаж накруткой, мне нужно вывести эти 40 линий на сторону платы, где будут штыри. Туда же, для примера, я вывожу, допустим 8 резисторов по 10 КОм. Делаю так, как и решил ранее. Вставляю стойки в плату. Сверху к стойкам припаиваю радиоэлементы. В случае с разъемом пришлось паять провода. Получилось все очень плохо: долго, не надежно, не удобно, не красиво. К тому же стойки очень плохо лудились и паять к ним было очень сложно.

Сверху штырьки для перехода на Wire Wrap. Под ними разьем. И 20 бубликов — провод. Ниже 8 резисторов, припаяных к стойкам

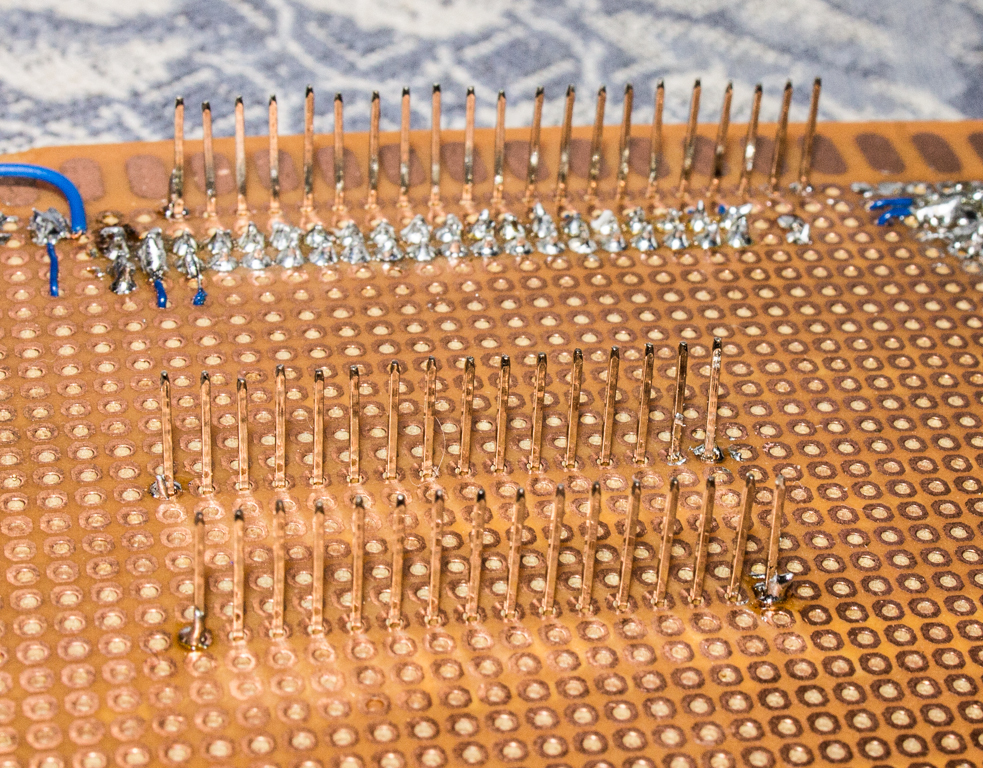

То же — с другой стороны: верхний ряд — стойки разьема, ниже — два ряда стойки к которым припаяны резисторы

Потратив 3 часа и сделав только половину работы всего лишь по разьему, и кое как припаяв 8 резисторов, с грустными мыслями я пошел спать.

Мыслей было две:

1) я не правильно провожу монтаж элементов

2) нужно что-то решить с тем, что стойки плохо лудятся

И перед сном на меня снизошло озарение!

Концепт платы

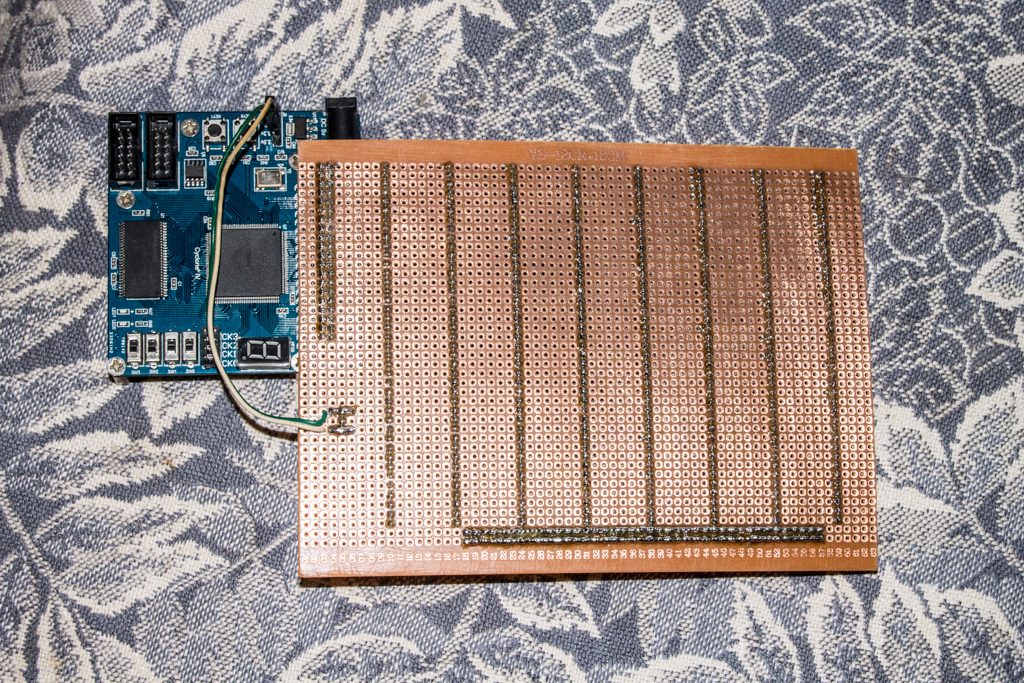

Готовые платы Wire Wrap обычно сделаны по такому принципу.

С одной стороны устанавливаются элементы

А с другой стороны это все выходит штырьками

Длинными штырьками. И кроме штырьков на той стороне вообще ничего нет.

И почему же я так не делаю? Зачем я продеваю стойки, никак их не закрепляю, а радиоэлементы припаиваю на стойки?

Это же бред! Радиоэлементы надо паять как раз на макетную плату как обычно, а штыри выводить на другую сторону, где нет медных проводников!

Осталось только решить проблему с лужением. Вопрос решился с помощью флюса Ф38Н. Я вообще не понимаю, как я жил раньше без него!

Делаем!

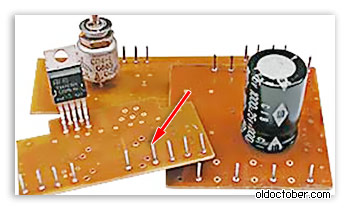

Берем кривые китайские платы:

Паяльник (у меня автомобильный 12 вольтовый с ЗУ от туда же), третья рука, мой любимый припой — ПОС-61 1.5мм метра два, и открытие этой осени — Ф38Н, еще там тонкая трубочка, в которую я набирал кислоту и наносил ее на стойки.

Отпиливаем с платы лишнее, шкурим, обезжириваем. Лудим стойки. Устанавливаем на плату и пропаиваем. Благодаря флюсу и ПОС-61 в катушке, паять было одно удовольствие! Быстро и красиво.

С торца платы я делаю из стоек две полосы по 20. Это разъем для соединения с платой ПЛИС. Там же два провода — питание.

Весь остальной монтаж на плате служит исключительно для прототипирования нужной мне схемы.

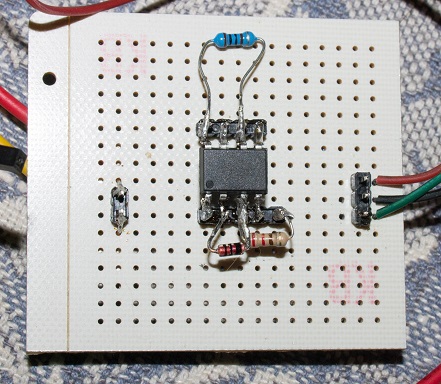

Со стороны печатного монтажа будем припаивать дискретные элементы: микросхемы, резисторы, конденсаторы и там же соединять их с одной из стоек. А еще лучше припаять панельки и все элемнты оперативно вставлять в них

А с другой стороны уже соединять элементы накруткой (справа две линии — это питание).

ВАЖНЫЙ МОМЕНТ!

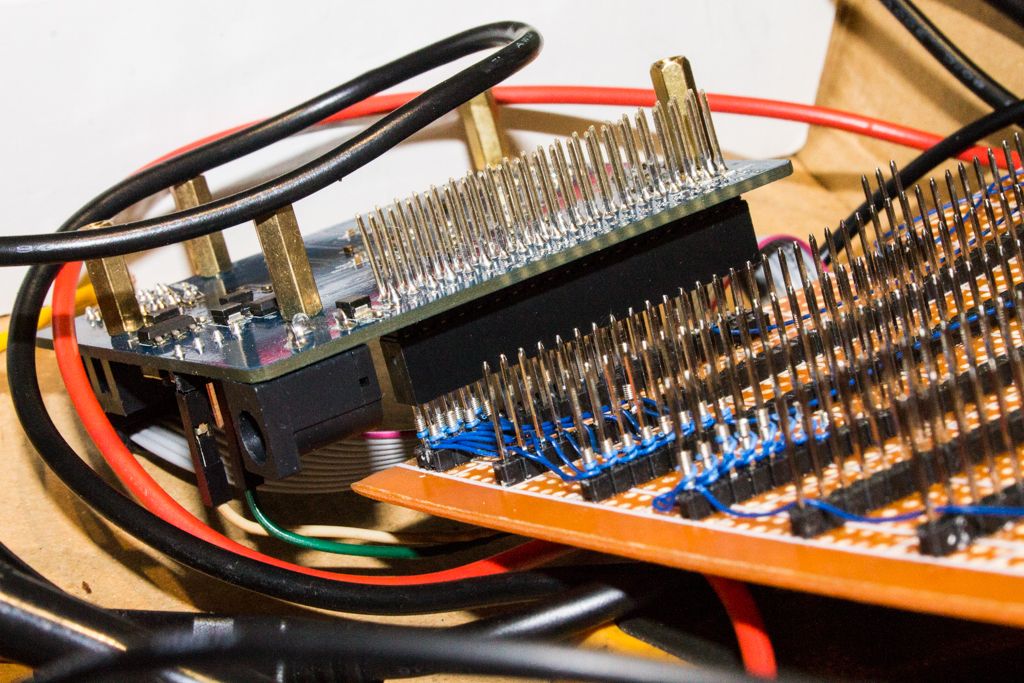

При переходе на монтаж накруткой нужно немного переключить свое мышление и начать делать именно монтаж накруткой. Уходить от поверхностного монтажа и по возможности от пайки. Мне это сделать с первого раза не получилось. И сейчас, когда я сделал новую плату, я чуть опять не начал допускать те же ошибки. Вот пример: нужно из входа-разъема перенести все 40 линий на первую линию стоек. Что я собрался делать? Конечно! Припаять провод от разъема к первой линии. Но это ошибка. Так делать не нужно. Вообще не нужно перебрасывать все 40 линий. Нужно только те, что потребуются в данной схеме (1). И вместо пайки мы можем применить монтаж накруткой. Стойки большие, после установки шлейфа под ним достаточно место, чтобы накрутить провод(2).

(Несколько дней спустя).

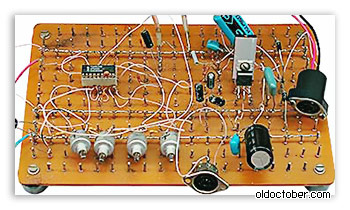

Так сейчас выглядит плата. За эти дни она несколько раз поменялась, но все изменения давались легко и быстро.

Вид со стороны монтажа накруткой:

Вид со стороны монтажа элементов (извините, что так пёстро):

Вывод. Такой способ макетирования мне подходит и я буду использовать его в дальнейшем. Попробуйте!

Самые интересные ролики на Youtube

Примеры использования заклёпок и контактных штырьков.

Мелкие заклёпки могут понадобиться при сборке любительских конструкций.

А контактные штырьки для подключения кабелей к печатной плате.

Также, на основе контактных штырьков можно изготовить очень удобную макетную плату для многоразового макетирования радиосхем.

Как изготовить заклёпку?

Итак, чтобы из медной или алюминиевой проволоки изготовить заклёпку с потайной шляпкой, нам понадобятся два стальных бруска подходящего размера.

По-хорошему, прежде чем высверливать гнездо для заклёпки, хорошо бы зафиксировать положение этих брусков штифтами. Но, если нужно изготовить всего несколько специфических заклёпок или развальцевать единственную металлическую трубку, то штифтами можно пренебречь. Если Вы всё же захотите собрать половинки штампа на штифтах, то их можно изготовить, например, из пружинной стали или из хвостовиков поломанных свёрл.

Стальные бруски нужно плотно сжать в тисках или струбцине и накернить будущее отверстие.

Для получения более точной формы отверстия, лучше его сверлить в два этапа. Сначала следует просверлить центрирующее отверстие сверлом, имеющим диаметр в полтора-два раза меньше, чем диаметр проволоки.

А затем подобрать второе сверло с таким расчётом, чтобы его диаметр был меньше диаметра проволоки на 0,1мм или более, если проволока очень толстая. Другими словами, нужно обеспечить натяг между отверстием и проволокой.

В заключение, нужно в штампе высверлить полость для формирования потайной головки заклёпки.

Чтобы форма шляпки потайной головки имела правильную форму, режущие кромки используемого сверла должны быть расположены под углом 90 градусов.

Если теперь вставить между половинками нашего штампа конец проволоки и плотно зажать штамп в тисках, то проволока надёжно зафиксируется в матрице. При использовании струбцины вместо тисков, штамп нужно водрузить на какую-нибудь массивную стальную плиту.

Сформовать плоскую поверхность шляпки можно с помощью любой плоской оправки и молотка.

Чтобы сформировать полусферическую шляпку заклёпки, штамп нужно перевернуть, а выступающую часть проволоки развальцевать с помощью специальной оправки.

Оправку с выемкой в виде полусферы можно приобрести в магазине инструментов, или изготовить самому. Для изготовления углубления полусферической формы, в оправке сначала сверлится отверстие, сверлом, заточенным по лекалу, а затем в полученное углубление запрессовывается стальной шарик от шарикоподшипника.

Как изготовить контактный штырёк?

Для штамповки контактных штырьков нужно изготовить штамп, подобный описанному выше, с тем лишь отличием, что вместо углубления конической формы, нужно будет высверлить углубление цилиндрической формы. Для этого можно заточить сверло под цапфенбор или просто обеспечить достаточно тупой угол между режущими кромками.

Чтобы сформировать опорный буртик на теле будущего контактного штырька, понадобится ещё одна оправка-пуансон. Диаметр отверстия, просверленного в нём, должен быть таким, чтобы проволока входила в отверстие свободно, но с минимальным зазором. Само отверстие должно иметь небольшую конусность для предотвращения заклинивания медной проволоки в отверстии пуансона. Глубина отверстия выбирается такой, чтобы, в будущем, контакт можно было расклепать в печатной плате.

Во время штамповки, верхнюю часть проволоки следует смазывать смазкой ЦИАТИМ или густой кашицей, приготовленной из мыла и воды. Это позволит избежать заклинивания проволоки в отверстии оправки.

Вот так выглядят матрица для штамповки контактных штырьков. На картинке также можно увидеть контактный штырёк, выдавленный из медной проволоки.

А это оправка-пуансон для формирования буртика контактного штырька с вставленным в неё штырьком.

Если предполагается штамповать большое количество контактных штырьков, то все части штампа желательно закалить.

Как развальцевать контактный штырёк в макетной или печатной плате?

Готовые контактные штырьки расклёпывается в печатной плате с помощью нижней оправки, которая представляет собой стальной штырь с отверстием, немного превышающим диметр контактного штырька. Оправка эта закрепляется в тисках или вкручивается в какое-нибудь массивное основание. Обратите внимание, одна сторона этой оправки сточена для того, чтобы можно было расклёпывать штырьки, находящиеся на близком расстоянии друг от друга.

Развальцовку контактного штырька в печатной плате можно производить, как обычным молотком, так и полусферической оправкой соответствующего диаметра.

В видеоролике показано, как использовать штамп и как развальцевать контактные штырьки в печатной плате.

Новая рубрика с интересными адресами Интернета. Не ходите по ним, если Вы уже нашли всё, что искали на сайте самодельщиков. Если Вы решили покинуть сайт, то имейте в виду, что этого спонсора сюда никто не звал, он сам навязался. :)

Нашли ошибку в тексте? Выделите ошибочный текст мышкой и нажмите Ctrl + Enter

Спасибо за помощь!

Читайте также: