Пеностекло из жидкого стекла своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Это группа высокопористых материалов является продуктом термического или химического вспучивания гидратнрованного растворимого стекла (гидратированных щелочных силикатов). Их можно классифицировать по следующим принципам: природе структурообразующих элементов изделии, принципу вспучивания, фракционному составу и эксплуатационным свойствам.

Различают вспученные жндкостекольные материалы, представляющие собой продукты вспучивания гидратированных растворимых стекол, и композиционные материалы, включающие гранулированное вспученное жидкое стекло и связующее. По природе вспучивания жндкостекольные материалы разделяются на термовспученные и вспученные в результате химического взаимодействии между стеклом п специально введенным в него веществом.

К термовспученным материалам относят зернистые, а также обжиговые монолитные материалы. К вспученным химическим путем — заливочные композиции, в которые вводят газообразующий компонент.

Зернистые материалы в зависимости от гранулометрического состава подразделяют на крупнозернистый (стеклопор) с размером зерен более 5 мм и мелкозернистый (силипор)—от 0,1 до 5 мм.

Основным различием эксплуатационных свойств материалов на основе жидкого стекла является их отношение к действию воды. Различают неводостойкие материалы, эксплуатация которых возможна при относительной влажности воздуха до 75ГС, и материалы с повышенной водостойкостью, способные длительное время выдерживать действие воды.

Композиционные материалы, изготовляемые в виде изделий иа основе зернистых продуктов, в зависимости от заполнения межзерновой пустотности связующими веществами делят на материалы с контактным и объемным омоноличиваиием. Особой формой композиционных материалов следует считать сотопласто - вые изделия, представляющие собой сотопластовый каркас нз бумаги или ткани, пропитанных специальными растворами, заполненный мелкодисперсным зерновым материалом нз вспученного жидкого стекла, например силипором.

К достоинствам этих материалов следует отнести простоту и малую энергоемкость технологии, высокие теплоизоляционные свойства [К силипора — 0,028. 0,035 Вт/(м-°С), а стеклопора и изделий на его основе не превышает 0,065 Вт/(м-°С)], низкую среднюю плотность (от 10. 60 кг/м3 для зернистых материалов, до 200 кг/м* для композиционных изделий), негорючесть.

К недостаткам, сдерживающим развитие производства материалов на основе вспученного жидкого стекла, относятся ограни - ченчая подостойкость и дефицитность гидратнропаиных натриевых силикатов.

Придание рассматриваемым материалам высокой водостойкости возможно (такие исследования выполнены в МИСИ им. В. В. Куйбышева), однако это связано с существенным удо рожанием продукции, повышением средней плотности и теплопроводности материалов.

Следует продолжить поиск более эффективных путей повышения водостойкости с целыо расширения областей применения этих материалов.

Технология вспученных материалов из жидкого стекла имеет три разновидности. Технологический процесс получения гранулированного материала (стеклонора) состоит из следующих основных операций: приготовления смесн из раствора жидкого стекла и технологических добавок; частичной дегидратации полученной смеси; диспергирования (грануляции) смеси и вспучивания гранули га.

Сырьем для производства таких материалов служат: натриевое жидкое стекло, тонкомолотые минеральные наполнители и специальные добавки. Тонкомолотые минеральные наполнители, в качестве которых можно с успехом использовать мел, известняк, песок, тальк, маршалит, оксид алюминия, каолин, асбестовую пыль, трепел, перлит, золы 'ГЭС и многие отходы химического производства, предназначены для регулирования реологических характеристик смеси (се отощения) и повышения прочности готовых гранул.

Специальные добавки предназначены для направленного регулирования эксплуатационных свойств материала. В зависимости от эффекта, получаемого от их введения, эти добавки можно разделить на упрочняющие, гидрофобизирующие, повышающие водостойкость и вспучиваемость материала.

В исходную жидкостекольную смесь входят 93. 95% жидкого стекла плотностью 1,4. 1,45 г/см3; 7. 5% тонкодисперсного наполнителя с удельной поверхностью 2000. 3000 см2/г и 0,5. 1,0% гид - рофобизпрующей добавки — кремнийорганической жидкости ГКЖ-94, ГКЖ-Ю или ГКЖ-П.

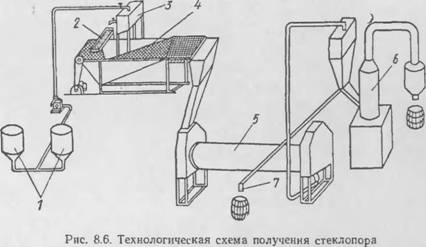

Схема технологического процесса получения стеклопора приведена на рис. 8.6. Смесь готовится в двух смесителях вертикального типа /. После достижения однородности она перекачивается в расходный бак 3 гранулятора 4 и через фпльериую пластину 2 самотеком в виде капель поступает в ванну гранулятора, заполненную раствором хлорида кальция плотностью 1,29. 1,35 г/см3. Попадая в раствор хлорида кальция, капли образуют гранулы (бисер) с упрочненным поверхностным слоем, представляющим собой кремнсгсль, содержании"! адсорбированный оксид кальция. Образовавшиеся гранулы оседают на сетку конвейера п выносятся ею в приемное устройство гранулятора, из которого непрерывным потоком через пересыпное устройство попадают в сушильный

І м барабан 5. Упрочнение верхнего слоя гранул в растворе хлорида кальция происходит во времени и зависит от температуры раствора. Оптимальным параметром формирования гранул с прочным поверхностным слоем является 40-минутное пребывание их в растворе хлорида кальция, что обеспечивается определенной скоростью движения сетки конвейера, при температуре раствора, равной 22. 30°С. Для поддержания температуры раствора хлорида кальция в заданных пределах ванну гранулятора оборудуют нагревателем — паровым змеевиком.

В сушильном барабане гранулы высушиваются прн температуре 85. 90°С в течение 20. 10 мин до влажности 27. 30% и поступают по трубопроводу к месту затаривания 7 для отправки потребителю или в расходный бункер печи кипящего слоя 6 для вспучивания, которое осуществляется при температуре 350. 500°С в течение 1. 3 мин. Полученный продукт поступает на дальнейшую переработку в изделия либо затаривается в полиэтиленовые мешки и отправляется потребителю.

В качестве теплового агрегата можно использовать вращающуюся печь с теми же параметрами тепловой обработки.

При получении силипора (материала с гранулами менее 5 мм) грануляция жидкостекольной смеси осуществляется путем ее распыления в башенной сушилке. В этом случае грануляция и вспучивание совмещаются в одной операции. Вспучивание гранулята происходит за счет испарения содержащейся в жидком стекле связанной воды в момент перехода материала в пиропластиче - ское состояние. Температура размягчения растворимого стекла тем ниже, чем больше воды в нем содержится. Однако чрезмерное содержание воды (более 40%) во вспучиваемых гранулах приводит к их растрескиванию или к образованию крупных пор с тонкими непрочными перегородками.

Кроме гранулированного материала освоено производство штучных изделий в виде плит размером 500X500(1000)Х70. 100 мм. Технология таких изделии также проста и отличается тем, что смесь из жидкого стекла, минерального наполнителя и специальных добавок вспучивается в формах при тепловой обработке. Стабилизация пористой структуры осуществляется при постепенном охлаждении. Для повышения прочностных показателей изделий и снижения опасности трешннообразования при их изготовлении в формовочные смеси следует вводить пористые заполнители (вспученные перлит или вермикулит).

Технология изделий из гранулированного вспученного жидкого стекла (стеклопора) заключается в подготовке связующего, приготовлении формовочной массы из стеклопора и связующего, формовании изделий и создании условий для скорейшего отверждения связующего Введение связующего в формовочную смесь можно производить одним из известных способов: приготовлением гидромасс в мешалках периодического действия, проливом гранул в форме с перфорированным днищем или способом распыления непосредственно при укладке стеклопора в форму.

На Рязанском картонно-рубероидном заводе освоено производство теплоизоляционных изделий из стеклопора на битумном связующем. Разработаны составы и определены технологические параметры производства изделий на гипсовом, цементном, полимерном связующих (табл 8.3).

Тот, кто следит за достижениями строительной науки, никогда не прогадает. Именно здесь кроется мощный ресурс для снижения стоимости, повышения энергосбережения, качества и скорости возведения жилья. Наглядный пример – пеностекло.

Этот интересный материал с большим потенциалом можно лишь условно назвать новинкой на строительном рынке. Его изобрели в 30-е годы прошлого века в СССР, а практическое применение придумали позже – в 1946 году в Канаде. В массовое строительство пеностекло пошло лишь через полвека, когда были снижены затраты на его производство и досконально отработана технология.

Что такое пеностекло?

В итоге материал получает уникальные свойства:

- Легкость;

- Прочность;

- Химическую инертность;

- Водонепроницаемость;

- Термостойкость и негорючесть.

Некоторые из перечисленных свойств материал наследует у силикатного стекла, а часть получает от микрокапсул газа. Прозрачность пеностекло теряет, но зато приобретает отличные теплоизоляционные и акустические характеристики.

Технические характеристики

Плотность вспененного стекла очень низкая (100-250 кг/м3). Насколько это мало, вы можете судить, сравнив ее с плотностью сухой древесины (550-750 кг/м3). Неслучайно после изобретения пеностекло пытались использовать как плавающий строительный материал.

Прочность на сжатие у столь легкого вещества на удивление высока. Оно выдерживает давление до от 40 до 100 тонн на 1 м2. Остальные технические характеристики пеностекла также внушают оптимизм для всех, кто планирует его использовать.

Теплопроводность при комнатной температуре — 0,04 Вт/м*С. Даже сухая древесина хвойных пород в два раза хуже сохраняет тепло (0,09 Вт/м*С). Способность гасить звуковые волны у ячеистого стекла сравнима с минватой (45-56 дБ).

Водопоглощение пеностеклянных блоков – 2% от объема. Говоря более понятным языком, они практически не впитывают воду. Паропроницаемость у них близка к нулю (0,005 мг/(м.ч.Па). Это идеальный жесткий пароизолятор.

По стойкости к высокой температуре вспененное стекло также выглядит достойно. Конечно, это не шамот, но даже стандартный пористый стеклоблок выдерживает +300С без признаков разрушения. Спецдобавки поднимают термостойкость материала до +1000 С. Низких температур пеностекло не боится, выдерживая экстремальный контакт с жидким азотом (-200 С).

Очень ценное качество данного материала – высокая химическая инертность и связанная с ней экологичность. Немного найдется современных утеплителей, столь же безопасных и нетоксичных. Полимерные составы довольно быстро стареют, теряя свои физические качества и отравляя окружающую среду. Полимеры и горючесть, органические утеплители и токсичность – это почти синонимы. С этой точки зрения вспененное стекло намного лучше пенополистирола, полипропилена и ПВХ пластмасс.

Долговечность – еще один плюс, которым ячеистое стекло привлекает застройщиков. Срок службы 100 лет говорит сам за себя.

Биологическая стойкость стеклянных пеноблоков несравнимо выше, чем у органических утеплителей. Оно не по зубам грызунам. Плесень и грибок тоже не найдут в нем уютного местечка, поскольку материал не впитывает воду.

Химическая инертность вспененного стекла очень высокая. Кислоты и щелочи, агрессивные газы и нефтепродукты – все вместе и каждый по-отдельности они не справятся с таким утеплителем.

Второй недостаток – низкая ударная прочность. Его нельзя назвать критичным, поскольку утеплитель в конструкциях не испытывает ударов, а улицы пеностеклом пока еще не мостят.

Применение

Особенно ценным является то, что в ячеистом стекле совмещены высокая прочность и теплоизолирующая способность.

Мы все привыкли, что чем тверже материал, тем сильнее он проводит тепло. Здесь все наоборот. Это жесткий эффективный утеплитель, по которому можно ездить грузовой машиной. Поэтому применение пеностекла в первую очередь связано с теплоизоляцией несущих стен, подвалов и трубопроводов.

У ячеистого стекла коэффициент температурной деформации близок к бетону и кирпичу, поэтому им можно облицовывать любые виды конструкций, выполненных из этих материалов.

Благодаря низкому водопоглощению, вспененное стекло оптимально подходит для гидроизоляции подвальных помещений и цокольной части зданий. В отзывах потребителей чаще всего отмечается этот положительный момент.

Кроме блочного, выпускают гранулированное пеностекло. Оно дешевле монолита и применяется как утепляющая добавка в бетон, а также в качестве засыпки в полости стен.

Несмотря на высокую механическую прочность, вспененное стекло легко поддается обработке. Оно сверлится и режется, не образуя трещин, легко клеится и хорошо держит отделочные составы (шпаклевку и штукатурку).

Применяют пеностекло не только для изоляции строительных конструкций. Его можно встретить в корпусах промышленных холодильников и технологического оборудования, работающего при повышенной температуре.

Внешняя отделка пеностеклом также заслуживает внимания. Кроме оригинального вида она надежно решает задачу защиты от агрессивных атмосферных факторов (холода, жары и осадков).

В эту субстанцию добавляют вещества, активно поглощающие воду. В результате жидкое стекло вспенивается, а затем твердеет. Процесс идет при температуре +100 — +200С. Даже неискушенному человеку понятно, что такой материал в принципе не может быть прочным и водостойким. По сути, это обычный канцелярский клей с пузырьками газа.

Единственный плюс, которым производители пытаются привлечь потребителей – низкая стоимость (в 2-3 раза ниже, чем у обычного пеностекла).

Ориентировочные цены

Говоря о ценах на пеностекло, выделим три основные формы его выпуска. Этот материал производится в блоках, плитах, в виде фасонных изделий (объемных оболочек) и крошки (гранул и щебня).

Блочное и плитное пеностекло используется в качестве жесткого гидроизолирующего утеплителя. Оболочки из ячеистого стекла применяют для утепления трубопроводов. Гранулы идут на теплоизолирующую засыпку, а также используются в качестве наполнителя штукатурных растворов и легких бетонов.

Самый распространенный размер плит из ячеистого стекла — 600х450 мм. Их толщина находится в диапазоне от 3 до 12 см (шаг 1 см).

Блочный и фасонный материал имеет самую высокую стоимость. В зависимости от производителя его можно купить по цене от 9 000 до 16 000 за 1 м3.

Суть новой инновационной технологии производства пеностекла состоит в том, что измельченный стеклобой смешивается с раствором специально подготовленных жидких реагентов, которые обеспечивают модификацию поверхности стеклянных гранул, образуя на них наноразмерные пленки толщиной 100-120 нанометров. Дальнейшая термообработка полученных материалов приводит к синтезу стекла без применения вспенивателя, который необходим при классической технологии производства подобных продуктов.

Описание:

Традиционная – классическая технология производства пеностекла предполагает следующие технологические операции. Стеклянный гранулят и стеклянный бой размалывают, используя шаровые мельницы в смеси с газообразователем (каменный уголь) в тонкий порошок и загружают в формы из жароупорной стали с каолиновой обмазкой. Формы на вагонетках и по роликовому конвейеру подают в туннельную печь. Под действием высокой температуры происходит размягчение частиц стеклянного порошка и его спекание. Газы, выделяющиеся при сгорании и разложении газообразователя, вспучивают вязкую стекломассу.

При охлаждении образуется материал с ячеистой структурой. Медленное охлаждение (отжиг) способствует равномерному остыванию изделий по объему, поэтому в них не возникают внутренние напряжения и не образуется трещин. Охлажденные изделия распиливают, оправляют на опиловочном оборудовании и упаковывают.

Газовая среда полностью замкнутых стеклянных ячеек не взаимодействует с атмосферой и представляет собой, в основном, оксиды и соединения углерода. Давление газовой среды в ячейках на порядок ниже атмосферного давления, т.к. процесс вспенивания происходит за счет выделения газов коксом, антрацитом и сажей при температуре порядка +1000 ° С. Благодаря газообразованию и вспениванию стекла объем стекла увеличивается в 15 раз.

Суть новой инновационной технологии производства пеностекла состоит в том, что измельченный стеклобой смешивается с раствором специально подготовленных жидких реагентов, которые обеспечивают модификацию поверхности стеклянных гранул, образуя на них наноразмерные пленки толщиной 100-120 нанометров. Дальнейшая термообработка полученных материалов приводит к синтезу стекла без применения вспенивателя, который необходим при классической технологии производства подобных продуктов.

Данная инновационная технология производства пеностекла, основанная на наноразмерной модификации поверхности дисперсного стекла, базируется на недорогом и широкодоступном в любом регионе России несортовом стеклобое, количество которого нарастает в твёрдых бытовых отходах ежегодно на десятки миллионов тонн.

Особенность инновационной технологии в том, что она позволяет получать пеностекло, на поверхности которого не протекает так называемая ASR реакция (взаимодействие оксида кремния пеностекла со щелочью в цементном вяжущем). Пеностекло, на поверхности которого, не протекает ASR реакция позволяет осуществлять его монтаж, склеивание, оштукатуривание и т.п. с помощью широко доступного цементного вяжущего. Такое пеностекло может быть использовано как наполнитель конструкционного легкого бетона для изготовления ограждающих конструкций и плит перекрытия без ущерба для строительной конструкции.

гранулированное пеностекло блоки купить красноярск производство в новосибирске кетов научные и технологические аспекты объем линия технологическое оборудование для производства гранулированного плитного пеностекла в россии в домашних условиях цена заводы мини завод по производству пеностекла купить объем производства пеностекла в гранулах

Как делают пеностекло?

Стеклянный гранулят и стеклянный бой перемалывают, используя шаровые мельницы в смеси с газообразователем (например каменный уголь) в мелкий порошок, загружают в формы из жаропрочной стали с каолиновой обмазкой. Формы на вагонетках и по роликовому конвейеру загружают в туннельную печь.

Под действием высокой температуры происходит умягчение частиц стеклянного порошка и его спекание. Газы, выделяющиеся при сгорании и разложении газообразователя, вспучивают вязкую стеклянную массу. При охлаждении образуется материал с ячеистой структурой.

Медленное охлаждение (отжиг) способствует равномерному остыванию изделий по объему, поэтому в них не возникают внутренние напряжения и не образуется трещин. Охлажденные изделия распиливают, оправляют на опиловочном оборудовании и упаковывают.

В конечном результате данных этапов производства и получаются блоки из пеностекла. Хим-ский состав пеностекла на 100% совпадает с химическим составом классического стекла и включает в себя оксиды натрия, магния, алюминия, кремния, кальция.

Газовая среда полностью замкнутых стеклянных ячеек не взаимодействует с атмосферой и представляет собой, в основном, оксиды и соединения углерода. Давление газовой среды в ячейках на порядок ниже атмосферного давления, т.к. процесс вспенивания происходит за счет выделения газов коксом, антрацитом и сажей при температуре около 1000°С. Благодаря газообразованию и вспениванию стекла объем стекла увеличивается в 15 раз.

Сотовая структура пеностекла, где узлы и стенки ячеек состоят из такого прочного материала, как стекло, обусловили замечательную прочность пеностекла и способность противостоять механ-ким нагрузкам. Матрица узлов и связей структуры пеностекла представляет собой наиболее оптимальную пространственно-объемную структуру, способную при минимальной плотности выдерживать максимальные нагрузки.

Основные параметры ячейки пеностекла характеризуются следующими показателями: при среднем диаметре ячейки 2 000 мкм толщина стенок ячеек варьируется в интервале от 20 до 100 мкм

Технология изготовления пеностекла в домашних условиях

Многие владельцы загородных коттеджей стараются как можно больше работ выполнить самостоятельно и изготовить некоторые стройматериалы своими руками.

Важно! Технология производства качественного пеностекла предполагает его нагревание до 1000°С, что делает невозможным изготовление в домашних условиях.

В настоящее время в России мало производителей, занимающихся изготовлением материала. Предприниматели могут нанять эту нишу, заняться производством пеностекла и извлечь из этого бизнеса хорошую прибыль.

Резка пеностекла на заводе

Производство порошковым методом из стеклянного боя — это популярный и достаточно простой метод. Он состоит из нескольких этапов:

Изготовление любого вида пеностекла возможно только в условиях заводских цехов. Предпринимателю предстоит арендовать помещение и оборудование, способное поддерживать стабильно высокую температуру в течение суток. Самый простой способ производства — это использование стеклобоя. Для оснащения завода по производству пеностекла необходимо приобрести оборудование для выполнения следующих действий:

Оснащение линии по производству пеностекла — это недешевое мероприятие. Но при этом все виды оборудования легко найти в продаже. При наличии финансовых средств оснащение завода не вызовет затруднений.

Использование изделий из современного строительного материала позволяет быстро выполнить монтажные работы. Строители могут выбрать один из видов теплоизоляционного материала с необходимыми характеристиками. В таблице представлены основные характеристики:

| Плотность, кг/м 3 | Коэффициент теплопроводности, Вт/(м*°С) |

| 200 | 0,07 |

| 300 | 0,09 |

| 400 | 0,11 |

При расчете необходимой толщины теплоизоляции берутся значения, соответствующие условиям эксплуатации. Они зависят от влажностного режима внутренних помещений и зоны влажности. Последний показатель зависит от района расположения объекта. Большое количество влаги приводит к насыщению материала водой и снижению его теплоизоляционных свойств.

При производстве пеностекла можно придать материалам любой вид. Они будут отличаться друг от друга в зависимости от назначения, формы, структуры ячеек. В зависимости от назначения выделяют 3 вида:

Материалы выпускаются в форме сыпучего вещества, блоков или плит. Существуют фасонные и уклонообразующие модели. Сыпучие делятся на гранулированное пеностекло и щебень. Изделия в форме плит используют для утепления и звукоизоляции фасадов и фундаментов, а гранулы или щебень засыпаются внутрь конструкций и образуют хороший теплоизоляционный слой.

Изделия в форме плит легко резать и укладывать. Но они стоят значительно дороже, чем их сыпучие аналоги. Они применяются при строительстве хозяйственных построек, малоэтажных зданий, возведении стен монолитных зданий.

Технология изготовления

Чтобы объяснить все конкурентные преимущества этого материала, нужно понять технологию его изготовления. Все вышеперечисленные свойства пеностекла обусловлены его структурой, которая представляет собой оплавленные ячейки, заполненные газом.

Подготовка и производство материала включает несколько этапов:

- После того, как бой стекла собрали, очистили от мусора, нестеклянных элементов и просушили, его направляют на измельчение. Размер итоговой фракции не превышает 100 мкм.

- Далее стекольную муку вспенивают при температуре 750-850 °C, в результате чего получается ячеистая структура (при этой температуре выделяется газ, который и вспенивает размягченное стекло). На этом этапе добавляются газообразователи на основе глицерина/угля.

- Сырье обжигается в печи.

В зависимости от вида конечного продукта, технология изготовления может варьироваться.

Так, для получения гранулированного пеностекла сырье помещается во вращающиеся печи, вперемешку с кварцевым песком (во избежание спаивания гранул). Вспенивание осуществляется при температуре 780-820 градусов.

Блочный материал получают, смешивая стекольный порошок с различными добавками и помещая смесь в формы. Вспенивание и обжиг происходят в туннельных проходных печах. На выходе заготовки подвергаются охлаждению и нарезке до нужных размеров.

Для строительных задач актуальны все виды пеностекла – гранулы, плиты/блоки и бой (щебень). Кроме этого, свойства материала позволяют изготавливать из него фасонные изделия и сегменты по конкретным размерам.

В этом вам готова помочь наша компания – современное оснащение завода способно удовлетворить различные требования. Завод АМАКС нарезает пеностекло до нужных вам форм – скорлупы, сегменты. Переходы и тройники, отводы, заглушки, оболочки для труб или другие части – ассортимент изделий из пеностекла Завода АМАКС может быть обширен.

Технические характеристики

Популярность стройматериала обусловлена его уникальными техническими характеристиками:

При строительстве важна защита от возгорания. Материал не горит, поэтому его можно использовать для возведения любого здания. Он безопасен для человека, не выделяет вредных веществ даже при сильном нагревании, не загрязняет окружающую среду.

Пеностекло стойко переносит воздействие различных химических сред (кроме плавиковой кислоты), не подвержено коррозионному разрушению, не боится биологического воздействия (грызунов, насекомых). На поверхности не образуется плесень, материал не гниет. При строительстве здания или другого объекта важно удобство монтажа стройматериалов. Благодаря небольшим допускам при производстве пеностекла оно имеет высокую точность и стабильные размеры.

Укладка пеностекла

Материал удобно использовать. Его можно легко распилить на блоки необходимого размера с помощью ручного инструмента. Но вспененное стекло тяжелое даже с учетом пузырьков воздуха. Стеклянные изделия хрупкие и не терпят нарушения технологии монтажа. При ударе тяжелым предметом плиты растрескиваются и приходят в негодность.

Важно! Стеклянные блоки почти не пропускают пар. Они не подвержены образованию плесени, но другие стеновые материалы могут прийти в негодность из-за слишком большой влажности внутри помещения.

Из пеностекла удобно создавать вентилируемые фасады.

Производители пеностекла в России

Изготовить пеностекло в домашних условиях невозможно даже при наличии специального оборудования. Для обеспечения работы печей необходимо специальное помещение и профессиональные рабочие.

Сырьем для изготовления является стеклянный бой. Он плавится, наполняется множеством мелких пузырьков воздуха и постепенно остужается. Остывающая масса затвердевает, приобретает большую прочность. Благодаря использованию различных форм изделиям можно придать любую форму и изготовить материал для различных строительных целей.

Печь для запекания пеностекла

В России промышленным производством пеностекла занимается небольшое количество предприятий:

Большинство производителей предлагает большой выбор продукции из этого материала. Строители могут выбрать материал для различных строительных целей (утепления, малоэтажного строительства, возведения стен монолитного здания).

Технология изготовления пеностекла

На данный момент известно несколько способов получения пеностекла. Перечислим их:

- Порошковый метод. Это так называемая технология производства пеностекла из стеклобоя с дальнейшим его спеканием.

- Формование вспененной при помощи газообразователя стекломассы.

- Вспенивание стекла, предварительно размягчённого под действием вакуума.

- Двустадийный метод. Вспенивание пенообразователем стекла с дальнейшим спеканием смеси.

Если учесть тот факт, что стекло по сути является сырьем достаточно дорогим, то первый метод изготовления – самый оптимальный в экономическом плане. Да и сама технология в данном случае сложностью отличаться не будет. Вот почему начинающим бизнесменам специалисты советуют открыть свое производство пеностекла с нуля, взяв на вооружение технологию порошкового способа. Этапы производства:

- Измельчение стеклобоя и газообразователя. Полученная смесь загружается в специальные формы.

- Процесс обжига в печах. В камере смесь обрабатывается высокими температурами (до 1000 ˚C) на протяжении почти суток. Здесь стекло размягчается и происходит дальнейшее его спекание. А газы, которые выделяются в ходе химической реакции, обеспечивают материалу пористую структуру.

- Охлаждение форм. Таким образом в структуре готового пеностекла не образуются микротрещины.

- Распил и полировка материала.

- Упаковка готового продукта.

Как бы вам этого ни хотелось, но открыть производство пеностекла в домашних условиях невозможно, поскольку для получения материала требуется воздействие высоких температурных режимов. Обеспечить это вне промышленного цеха нельзя. Поэтому в бизнес-план нужно включить покупку соответствующего оборудования, аренду помещения и найм персонала.

Пеностекло. Традиционные и новейшие технологии

Ещё в 30-х годах XX века советский академик И. И. Китайгородский создал новый материал, основываясь на особом свойстве силикатных стёкол — при температурах порядка 1000°С в присутствии газообразователя они размягчаются и пенятся. Остывшая стекломасса очень прочна и устойчива к механическим нагрузкам.

Учёные, разрабатывая данный материал, предполагали использовать в основном его плавучесть, но оказалось, что пеностекло обладает великолепными теплоизолирующими и звукоизолирующими свойствами. Применение данного материала в качестве теплоизолятора началось в 40-х годах в Канаде, и получило широкое распространение в странах Европы и Америки. В СССР пеностекло не так широко применялось, так как его производство не получило развития, материал имел высокую себестоимость.

В последние годы производство пеностекла начало активно развиваться, ведь этот материал обладает уникальными свойствами и эксплуатационными характеристиками, превосходящими другие изоляционные материалы. Прежде всего, пеностекло — абсолютно экологичный материал, не выделяющий вредных веществ даже при воздействии высоких температур. Устойчивость же к температурному воздействию очень высока, пеностекло не горит и выдерживает нагрев до 600°С. Пеностекло не подвержено разрушению на протяжении всего срока эксплуатации, оно не крошится, не насыщается влагой и не подвержено коррозии.

Пеностекло — полностью неорганический материал, поэтому, используя его в строительстве загородного коттеджа, можно не бояться, что его разрушат крысы, насекомые или микроорганизмы. При своей высокой прочности этот материал хорошо поддаётся механической обработке, ему можно придать любую форму. Монтаж пеностекла также не представляет проблемы, его можно прикреплять при помощи любых современных строительных смесей. Поскольку пеностекло — лёгкий материал, вес всего здания, а, следовательно, и давление на фундамент, снижается, и строительство становится экономичнее.

Высокая прочность на сжатие, присущая пеностеклу, также способствует удешевлению и ускорению строительства, так как позволяет отказаться от армированных стяжек при монтаже перекрытий, сократить разгрузочные пояса при обустройстве фасадов и пр.

Пеностекло выпускается в виде блоков, гранул и щебня, область применения этих видов пеностекла немного различается. Блоки можно использовать в качестве теплоизоляции при возведении стен, кровель, подвалов, а также обустройстве трубопроводов. Блоки из пеностекла служат отличной защитой для зернохранилищ и могут выступать в роли огнепреградительных конструкций. Гранулы применяются в качестве засыпного утеплителя и наполнителя для лёгких бетонов. Щебень можно использовать так же, как и гранулы из пеностекла и при обустройстве дорог.

В качестве сырья для производства пеностекла применяют такие горные породы, как трахит, сиенит, нефелин, обсидиан, вулканический туф, а также отходы обычного стекла, то есть, стеклобой, образующийся в процессе производства листового, тарного, электротехнического стекла, хрустальных изделий.

Пеностеклокерамика

Развитие технологий и применение инновационных решений позволило разработать процесс изготовления пеностекла без применения дорогостоящего стеклобоя, и, соответственно, исключить из технологического процесса операции по его помолу. Новая технология предполагает использование недорогого сырья — таких кремнистых пород, как диатомит, опока, трепел, цеолит. Особенностью этих пород является то, что в отличие от речного песка, они содержат кремний в аморфной, а не кристаллической форме.

Толщина стены, возведённой из пеностеклокерамических блоков, на 6 – 12 см меньше чем толщина стены из традиционно использующихся материалов. Технология изготовления пеностеклокерамики допускает использование красящих пигментов, поэтому можно получить строительные блоки различных цветов, не требующие оштукатуривания и покраски.

Жидкое стекло, в качестве вяжущего используется для получения прочных теплоизоляционных материалов способных работать при повышенных эксплуатационных температурах до +800оС. Это очень ценное и важное свойство делает его незаменимым для теплоизоляции различных высокотемпературных трубопроводов на силовом и паросиловом энергетическом оборудовании.

В качестве пенообразователя вполне подходит обыкновенное хозяйственное мыло. Наполнителем могут выступать две форма кремнезема - кристаллического SiО2 (обыкновенный песок) и аморфного SiO2 (тонкомолотое стекло, минеральная вата и т.д.).

Для изготовления жаростойкого пенобетона потребуется также натриевое жидкое стекло плотностью 1.3 - 1.45 г/см3 с силикатным модулем 2.45 и выше. В качестве отвердителя выступает кремнийфтористый натрий в виде технического порошка. Заполнитель - песок молотый до удельной поверхности в 4500 см2/г или минеральная вата.

Приготовление пенобетона на жидком стекле заключается в перемешивании жидкого стекла, отвердителя (кремнийфтористого натрия) с заполнителями и отдельно приготовленной пеной.

Твердеет он в естественных условиях при температуре более 5°С в течении 1 - 2 суток. При низкотемпературной сушке при температуре 60 - 80°С процесс твердения сокращается до 10 часов.

Физико-механические свойства жидкостекольного пенобетона можно гибко менять, варьируя концентрацию мыльного раствора.

Составляющие пенобетона, расход на 1 литр смеси

Все составы изготавливались по следующей рецептуре:

- натриевое жидкое стекло плотностью 1.34 г/см3 250 гр.

- кремнийфтористый натрий 50 гр

- молотый песок 150 гр

- пенообразователь 36 смЭ

Пенобетон на жидком стекле достаточно прочен. При одинаковой плотности он получается даже прочней автоклавного газосиликата. Ни один другой вид пенобетона, на цементной основе не может похвастаться подобным.

Зависимость прочности пенобетонов различного вида

Коэффициент теплопроводности пенобетона на жидком стекле, определенный методом постоянного источника тепла. Приведенные в Таблице 641-3 данные свидетельствуют, что теплопроводность пенобетона зависит не только от средней плотности, но и от строения веществ, входящих в его состав. При средней плотности в 200 кг/м3 коэффициент теплопроводности на аморфных формах кремнезема (тонкомолотое бутылочное стекло, минеральная вата) ниже, чем на кристаллических (молотый кварцевый песок) и составляет соответственно 0.066 и 0.071 Вт/(м х °С).

Теплопроводность пенобетона на жидком стекле в зависимости от плотности и вида заполнителя.

Термическую стойкость пенобетона на жидком стекле проверяли на образцах кубах с ребром размером 7.07 см.

Образцы нагревали при 720°С в течении 45 минут, затем извлекали из печи, охлаждали до 30 - 40°С в потоке воздуха температурой 0°С и снова помещали в печь. До разрушения образцы выдержали 12 циклов смены температуры.

Предельная температура начала деформации образцов-цилиндров диаметром 36 и высотой 50 мм под нагрузкой 0.5 кг/см2 составила 760°С. Таким образом, пенобетон на жидком стекле может быть использован при температуре до 800°С.

Проконсультироваться со специалистами, узнать цену и купить жидкое стекло Вы можете, позвонив по телефонам:

Читайте также: