Пастеризатор своими руками

Добавил пользователь Morpheus Обновлено: 04.10.2024

После сборки и запуска моей новой РК с царгой дополнительной пастеризации спирта, форумчане обращаются в личку и скайп с вопросами об деталях при чем одними и теми же, чтоб не повторяться каждый раз и надеясь, что это кому-то поможет создаю эту тему!

Итак, в первую очередь хочу поблагодарить за оказанную в создании помощь всех форумчан, отдельное спасибо АлексеюТ, Сергею1972, Михаилу0501, Grovу,

Это РК в сборе еще не утепленная:

2013-12-19_16. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

Это уже в сборе утепленная в процессе ректификации:

20131230_235956. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

Далее по деталям:

Основная царга высота 1800 мм, внутренний диаметр 55 мм, наружный 60 мм, конечно лучше была бы тонкостенная труба стенка 1 мм, но из-за дефицита пришлось довольствоваться тем, что есть, к кубу крепится при помощи молочки Ду 65, в верхней части муфта Ду 40, в царге вварены 4 трубки внФ 6 мм, 100 мм и 200 мм от низа, в середине и 100 мм от верха.

2013-12-19_20. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

2013-12-19_20. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

2013-12-19_20. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

Узел отбора тела, крепление молочки Ду 40:

2013-12-19_20. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

2013-12-19_20. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

Царга пастеризации, аналогично УО - молочки Ду 40, высота 350 мм:

2013-12-19_20. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

Дефлегматор от ХД/3:

2013-12-19_20. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

Отбор сивушных масел по пару из трубки в 100 мм от низа колонны:

20131231_000100. Ректификационная колонна с царгой пастеризации в деталях. Оборудование для перегонки и ректификации.

В основной и царге пастеризации использую насадку 3,5 Х 3,5 десятигранка от Диогена.

Пастеризованное молоко — дольше храниться без потери полезных свойств. Сегодня существуют два разных процесса, направленных на увеличение срока хранения молочного продукта: пастеризация и ультрапастеризации. Процессы схожи, но имеют и различия. Пастеризовать молоко можно при помощи специальной ванны, обычного или же инфракрасного пастеризатора.

История пастеризации

Французский микробиолог Луи Пастер является основателем процесса пастеризации. В середине восьмидесятых годов девятнадцатого века к известному ученому обратились виноделы с просьбой найти средство, способное очистить вино от вредных и губительных ферментов. Результатом целого ряда опытов стало открытие — от вредоносных микроорганизмов можно избавиться, если прогреть вино до температуры в 55 — 60 градусов. Подобный метод он применил и к молоку, чтобы очистить его от туберкулезной палочки.

Пастеризация прижилась и стала популярной во многих странах мира. Ее стали применять не только для обеззараживания, но и для увеличения срока хранения молочного продукта.

Виды пастеризации

Сегодня пастеризация делится на три вида:

- Длительная ( 30-60 минут, при температуре в 64 градуса),

- Короткая (30-60 секунд, при температуре 86 -91 градус),

- Мгновенная (несколько секунду, при температуре в 98 градусов).

Пастеризацию стоит отличать от стерилизации. Для стерилизации молоко доводится до температуры в 150 градусов и обрабатывается в течение получаса.

Такая длительная термообработка приводит к гибели всех микроорганизмов, а срок хранения стерилизованного продукта доходит до года. Отсутствие в нем молочных бактерий приводит к тому, что молоко не прокисает, а начинает горчить. Минус стерилизации — продукт теряет свою пищевую ценность.

Эффективность пастеризации

Пастеризация молока заключается в однократном нагревании продукта в течение определенного времени и до определенной температуры (в зависимости от вида пастеризации). Процесс пастеризации приводит к гибели мезофильных бактерий, но молочнокислые стрептококки и энтерококки сохраняют свою активность. При последующем хранении молока при температуре меньше +8 градусов бактерии снижают биологическую активность и не ухудшают качество продукта.

Пастеризация молока не приводит к уничтожению молочнокислых палочек — они перестают развиваться лишь при правильном соблюдении условий хранения.

Психротрофные бактерии менее устойчивы к процессу пастеризации, поэтому лишь незначительное количество микроорганизмов сохраняется в готовом продукте.

Эффективность процесса напрямую зависит от видов и количества микроорганизмов, содержащихся в исходном продукте. А условия хранения во многом определяют эффективность пастеризации. Если после доения молоко сразу же охлаждается до +3 градусов, то в нем выживают и продолжают размножаться только психротрофные микроорганизмы. Они обладают довольно низкой термоустойчивостью, поэтому эффективность пастеризации такого молока равно 99,9%.

Развитие психротрофов в сыром продукте ведет к выработке термостойких протеазов и липазов, которые могут ухудшить вкусовые качества не только пастеризованного молока, но и любого молочного продукта.

Хранение молока при температуре свыше +9 градусов приводит к активному размножению термостойких бактерий. Количество их биомассы может составить более половины всех находящихся в молоке микроорганизмов. Эффективность пастеризации такого молока может составить менее 97%.

Ультрапастеризация

Данный процесс также представляет собой тепловую обработку молочного продукта для увеличения его срока хранения. Ультрапастеризованное молоко можно пить не кипяченым, и это несомненное преимущество перед пастеризованным аналогом. Процесс кипячения приводит к уничтожению всех полезных качеств, а также разложению белков и изменению усвояемости кальция.

Для ультрапастеризации используют специальные закрытые емкости. Суть процесса в том, что молоко доводят до температуры в 133-153 градуса, поддерживают данную температуру в течение двух-трех секунд, и постепенно охлаждают до 4 -5 градусов. Данный вид обработки приводит к гибели всех микроорганизмов.

Ультрапастеризованное молоко не скисает, но сохраняет все полезные качества, поскольку процесс термической обработки не оказывает негативного влияния на состояние витаминов, основных молочных ферментов и минеральных солей.

Ультрапастеризованное молоко можно хранить до двух месяцев в закрытой упаковке даже без холодильника, при максимальной температуре в помещении +25 градусов.

Открытую коробку можно хранить не более пяти дней. Через пять дней ультрапастеризованное молоко начинает горчить и приобретает неприятный запах.

Современные технологии позволяют производить ультрапастеризованное молоко, не уступающее по своим полезным качествам цельному парному.

Пастеризатор молока

Пастеризатор — это оборудование, предназначенное для термической обработки молочного продукта. К пастеризаторам предъявляют целый ряд требований:

- Они должны уничтожать все болезнетворные бактерии,

- Уметь обрабатывать разнообразную продукцию,

- Сохранять уникальные качества обрабатываемой продукции,

- Не допускать потери продукции при обработке,

- Быть изготовленным из материалов, разрешенных для применения в пищевой отрасли.

Пастеризаторы делятся на несколько видов по основным характеристикам. Так, по конструкции они подразделяются на открытые и закрытые. А в зависимости от рабочего процесса могут быть периодического или постоянного действия. В молочной промышленности больше применяются пастеризаторы постоянного действия, а вот для производства любых консервированных продуктов чаще используется пастеризатор периодического действия.

Еще одно различие — по типу термической обработки. Одни пастеризаторы используют в процессе стерильный пар. Такой способ предусматривает последующее охлаждение молока в специальной вакуумной камере. Другие используют теплообменный аппарат. Во встроенном отделе регенерации которого предусмотрен процесс охлаждения.

Обычная комплектация пастеризатора включает в себя:

- Рабочую емкость,

- Молочные и водные насосы,

- Систему нагрева,

- Трубопроводы,

- Пульт управления.

Более популярны пластинчатые пастеризаторы. Они способны не только быстро нагреть молочный продукт, но и выдержать его нужное количество времени при определенной температуре, а затем охладить. Пластинчатый пастеризатор состоит из:

- Пастеризационной колонны,

- Пластинчатого теплообменника с охлаждающим устройством,

- Центробежного насоса,

- Трубопровода,

- Системы управления.

- Ванна длительной пастеризации

Данное устройство способно нагревать продукт до 95 градусов. Обычный комплект ванны длительной пастеризации состоит из:

- двустенной ванны со встроенными электронагревателями,

- блока управления,

- мотора,

- сливного крана,

- патрубка для заливания молока.

Данный вид пастеризатора выпускается в нескольких вариантах, способных вместить за один раз от 60 до 2100 литров. Средний вес пастеризатора — 75 кг, а масса устройства для пастеризации 1000 литров — 340 кг.

Инфракрасные пастеризаторы

Инфракрасные пастеризаторы применяются в самых разных сферах. Их используют для пастеризации молока коров, больных маститом. Данный молочный продукт не пригоден для людей, но хорошо подходит для выкармливания телят. Еще одна область применения — увеличение срока хранения разливного молока. Инфракрасные пастеризаторы делятся на три группы:

- Производительность до 300 литров в час,

- Производительностью от 500 до 1500 литров,

- Производительностью от 2000 до 500 литров.

Мини-пастеризаторы

Мини-пастеризаторы выпускаются для домашнего использования. Они рассчитаны на объем молока от 15 до 200 литров, максимальная температура нагрева внутри устройства — 92 градуса. Обычно домашние пастеризаторы выпускаются в форме цилиндра с ручкой. Пастеризованное домашнее молоко может храниться до десяти дней.

Вес аппарата зависит от внутреннего объема. Минимальная масса пастеризатора, рассчитанного на 15 литров — шесть килограмм.

Пастеризация и сыроварение – разные процессы, и техника для них обычно требуется разная. Обычно, но не всегда. Сегодня мы расскажем об оборудовании, которое применяется и для пастеризации продуктов, и для сыроварения.

Пастеризация и сыроварение – разные процессы, для которых требуется различное оборудование?

Пастеризатор: назначение и функции

Пастеризатор предназначается для обеззараживания продуктов питания с помощью тепловой обработки. Чаще всего пастеризуют молоко, но это не единственный продукт, который подвергают тепловому воздействию для лучшей сохранности. Пастеризовать можно вино, соки, пиво и так далее.

В пастеризаторе жидкость нагревается до определенной температуры, не превышающей точки кипения. Активное тепловое воздействие делает обильную микрофлору живых продуктов безопаснее, снижает ее биологическую активность. Результат – увеличение сроков хранения продукта, повышение бактериологической безопасности.

Большую часть молока подвергают пастеризации перед употреблением или переработкой

Как пастеризуют молоко?

Молоко – один из продуктов, который чаще всего подвергается пастеризации. Его тепловая обработка может вестись в разных режимах. Их выбор зависит от того, как будет использоваться продукт, намечается ли его дальнейшая переработка или задачей является длительное хранение.

- Молоко нагревают до 60–65 градусов и выдерживают при этой температуре на протяжении 20–30 минут. При этом молоко максимально сохраняет вкусовые качества.

- Молоко нагревают до 70–75 градусов и выдерживают 20 секунд.

- Молко одномоментно нагревают до 90 градусов безо всякой выдержки.

Существует два основных типа пастеризаторов, которые различаются принципом нагрева.

- Трубчатые пастеризаторы нагревают большие объемы молока под воздействием водяного пара.

- В пластинчатых термостатах молоко проходит через горячие пластины, за счет чего и происходит нагрев.

Для небольших хозяйств и ферм чаще используют пластинчатые, а если нужно обрабатывать внушительные объемы продукта, то применяют трубчатые пастеризаторы.

Современные аппараты оборудованы таймерами и термостатами, чтобы автоматизировать и упростить технологический процесс.

Молоко можно пастеризовать вот таким нехитрым способом, но надежнее воспользоваться специальным пастеризатором

Сыроварня: назначение и функции

Основная функция сыроварни – нагрев молока с ферментом и закваской и выдержка при определенной температуре. Обычно она составляет около 30 градусов. В этих условиях из молока образуется сырный сгусток, а при дальнейшей обработке – сырное зерно.

Современные сыроварни могут быть оборудованы дополнительными элементами.

- Термостатами. .

- Кранами для слива излишков жидкости и другими функциональными дополнениями.

Классическая сыроварня не подходит для пастеризации, так как в ней процессы происходят при более низких температурах (речь идет о сыроварнях со встроенным источником нагрева).

В сыроварне из молока под воздействием ферментов и закваски образуется сырный сгусток, а затем – сырное зерно

Два процесса, совмещенные в одном оборудовании

Сыроварение и пастеризация – разные процессы, поэтому они осуществляются в различных условиях, на разном оборудовании. В пастеризаторе слишком высокие температуры для сыра, в сыроварне – недостаточный нагрев для пастеризации молока.

Однако есть оборудование, в котором эти процессы совмещены. К таким универсальным вариантам относятся сыроварни с возможностью нагрева до высоких температур. В них можно и пастеризовать молоко, и готовить сыр. Их так и называют – сыроварни-пастеризаторы.

Устройство снабжено термостатами и часто имеет автономные источники нагрева, которые позволяют быстро и точно достигать нужного температурного режима, необходимого для выполнения определенных задач. Владелец оборудования сам выбирает – какой процесс и в каком температурном режиме вести.

Вам не придется выбирать. Сыроварня-пастеризатор – универсальное оборудование!

Универсальные сыроварни-пастеризаторы

Обратимся к конкретным образцам оборудования, в котором можно и пастеризовать молоко, и готовить сыр.

Bielmeier

Оборудование под торговой маркой Bielmeier производится в Германии. Емкости снабжены термостатом, который позволяет вести и поддерживать нагрев до нужной температуры. То есть оборудование подходит и для приготовления сыра, и для пастеризации свежего молока в любом выбранном режиме: умеренном или быстром.

Набор с сыроварней-пастеризатором Bielmeier – полный базовый комплект для крафтового сыроварения

KochStar

KochStar – еще один бренд производства Германии. Сыроварни от этого производителя также оборудованы системой нагрева с помощью ТЭНов и термостатом. Варить сыр или пастеризовать молоко вы можете по своему желанию. Оборудование выполняется из высококачественного металла с эмалевым покрытием, имеет различную вместимость, до 29 литров.

Комплект с сыроварней-пастеризатором KochStar включает все, что нужно для приготовления сыра

Такое оборудование облегчает труд поклонникам крафта, ведь для приготовления сыра и обработки молока в домашних условиях достаточно купить только одну сыроварню-пастеризатор, а не два разных устройства.

Подпишитесь на нас в Telegram,

e-mail и Instagram и получите 2 тысячи косморублей на будущие покупки!

Сыграй в косморулетку от Cosmogon и получи гарантированный приз!

В Украине и Белоруссии дела обстоят иначе. Статьями №176 и №177 Кодекса Украины об административных правонарушениях предусмотрены наложения штрафов в размере от трех до десяти не облагаемых налогом МРОТ за изготовление и хранение самогона без цели сбыта, за хранение без цели сбыта аппаратов* для его выработки.

*Приобретать самогонные аппараты для домашнего использования все же можно, так как второе их назначение – дистилляция воды и получение компонентов для натуральных косметических средств и парфюмерии.

Молоко и молочные продукты пастеризуют в специальных емкостях, трубчатых пастеризационных установках, а также в пластинчатых пастеризационно-охладительных установках.

К первым относятся ванны длительной пастеризации и универсальные ванны.

Трубчатая пастеризационная установка (рис. 4.4) состоит из трубчатого аппарата, двух центробежных насосов, возвратного клапана, кон- денсатоотводчиков и пульта управления с приборами контроля и регулирования технологического процесса.

Основной элемент установки — двухцилиндровый теплообменный аппарат, состоящий из верхнего и нижнего цилиндров, соединенных между собой трубопроводами. В торцы цилиндров вварены трубные решетки, в которых развальцовано по 24 трубы диаметром 30 мм. В трубных решетках из нержавеющей стали выфрезерованы короткие каналы, соединяющие последовательно концы труб. В результате образуется непрерывный змеевик общей длиной около 30 м. Торцы цилиндров закрыты крышками с резиновыми уплотнениями для обеспечения герметичности аппарата и изолирования коротких каналов друг от друга.

Рис. 4.4. Трубчатая пастеризационная установка:

1 — центробежные насосы для молока; 2 — конденсатоотводчики; 3, 4 — патрубки для отвода конденсата; 5, 6, 7, 8 — молокопроводы; 9 — возвратный

клапан; 10 — регулирующий клапан подачи пара; 11 — предохранительные клапаны; 12 — паропровод; 13 — манометры для пара; 14 — патрубок для выхода пастеризованного молока; 15 — манометр для молока; 26 — пульт управления;

17 — верхний цилиндр; 18 — нижний цилиндр; 19 — рама

Пар подается в межтрубное пространство каждого цилиндра. Отработавший пар в виде конденсата выводится при помощи термодинамических конденсатоотводчиков. Нагреваемое молоко движется во вну- тритрубном пространстве, проходя последовательно нижний и верхний цилиндры. На входе установлен клапан, регулирующий подачу пара, а на выходе молока из аппарата — возвратный клапан, при помощи которого недопастеризованное молоко автоматически направляется на повторную пастеризацию. Возвратный клапан связан через регулятор температуры с термодатчиком, расположенным также на выходе молока из аппарата. Установка снабжена манометрами для контроля за давлением пара и молока.

Обрабатываемый продукт из накопительной емкости первым центробежным насосом подается в нижний цилиндр теплообменного аппарата, где нагревается паром до 50. 60°С и переходит во второй цилиндр. Здесь он пастеризуется при 80. 90°С.

Второй насос предназначен для подачи молока из первого цилиндра во второй. В трубчатых пастеризационных установках скорость движения различных продуктов неодинакова. В установке для пастеризации сливок скорость их перемещения в трубах теплообменного аппарата 1,2 м/с. В процессе теплообмена сливки подаются в цилиндры пастеризатора одним центробежным насосом. Скорость перемещения молока двумя насосами выше, чем одним, и составляет 2,4 м/с.

К преимуществам трубчатых пастеризационных установок по сравнению с пластинчатыми относятся значительно меньшие количество и размеры уплотнительных прокладок, а к недостаткам — большие габариты и высокая металлоемкость; кроме того, при чистке и мойке этих установок требуется свободное пространство со стороны торцов цилиндров теплообменного аппарата.

Трубчатые установки эффективны тогда, когда дальнейший процесс обработки молока проводят при температуре, незначительно отличающейся от температуры пастеризации.

Пастеризационно-охладительные установки применяют для тепловой обработки молока, сливок и смеси мороженого. Конструкция каждой из таких установок имеет свои особенности, которые отражены при описании оборудования для производства различных молочных продуктов.

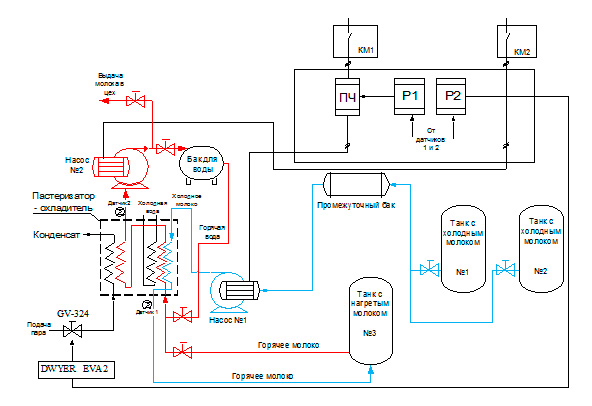

В состав пастеризационно-охладительных установок, применяемых при производстве питьевого молока, обычно входят уравнительный бак, центробежные насосы для молока и горячей воды, пластинчатый аппарат, сепаратор-молокоочиститель, выдерживатель, возвратный клапан, система нагрева воды и шкаф управления. В зависимости от производительности такие установки могут иметь различное число секций в пластинчатом аппарате, а также отличаться способом нагрева теплоносителя. Технологическая схема автоматизированной пластинчатой пастеризационно-охладительной установки производительностью 1000 л/ч приведена на рис. 4.5.

Центробежный насос предназначен для забора молока из уравнительного бака и подачи его в пластинчатый аппарат. Для исключения подсоса воздуха в насос в уравнительном баке при помощи поплавкового механизма поддерживается определенный уровень молока (не менее 300 мм). Невыполнение этого условия приводит к пенообра- зованию, которое снижает эффективность пастеризации.

В главной передней (рис. 4.6, а) и вспомогательной задней стойках пластинчатого аппарата закреплены концы верхней и нижней горизонтальных штанг. Верхняя предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, герметично уплотняющая канал.

В пластинах сделаны отверстия с небольшими кольцевыми прокладками. После сборки пластин в аппарате образуются две изолированные системы каналов, по которым перемещаются молоко и охлаждающая жидкость.

Пластинчатый аппарат снабжен теплообменными пластинами из нержавеющей стали, которые разбиты на пять секций: первая и вторая ступени регенерации, пастеризации, охлаждения артезианской водой и охлаждения ледяной водой. Некоторые пластинчатые аппараты имеют одну секцию регенерации. Секции отделены друг от друга специальными промежуточными плитами, по углам которых установлены штуцеры для подвода и отвода жидкостей. На пластине выбиты порядковые номера, те же номера указаны на схеме компоновки пластин.

Рис. 4.5. Схема пластинчатой пастеризационно-охладительной установки:

1 — пластинчатый аппарат; 2 — сепаратор-молокоочиститель; 3 — молочный

насос; 4 — уравнительный бак; 5 — пульт управления; 6 — выдерживатель;

7 — водяной насос; 8 — конвекционный бак; 9 — инжектор; 10 — клапан, регулирующий подачу пара; 11 — перепускной электрогидравлический клапан;

I, II — секции регенерации; III — секция пастеризации; IV— секция охлаждения холодной водой; V — секция охлаждения ледяной водой

Пластины прижаты к стойке плитой и прижимными устройствами. Степень сжатия тепловых секций определяют по таблице со шкалой, размещенной на верхней и нижней распорках. Нулевое деление устанавливают по оси болта вертикальной распорки, оно соответствует минимальному сжатию, обеспечивающему герметичность аппарата.

В установках большой производительности секции пластинчатых аппаратов расположены по обе стороны от главной стойки (рис. 4.6, б).

Сепаратор-молокоочиститель служит для очистки молока. При использовании очистителя с центробежной выгрузкой осадка устанавливают один сепаратор, с ручной — два.

Выдерживатель — один из основных элементов пастеризационноохладительных установок. В нем молоко выдерживается при температуре пастеризации в течение определенного времени (20 или 300 с), необходимого для завершения бактерицидного действия температуры.

Рис. 4.6. Пластинчатые аппараты с различным расположением секций:

а — с односторонним расположением секций: 7,2,11, 12 — штуцеры;

- 3 — передняя стойка; 4 — верхнее угловое отверстие; 5 — малая кольцевая резиновая прокладка; 6 — граничная пластина; 7 — штанга; 8 — нажимная плита;

- 9 — задняя стойка; 10 — винт; 13 — большая резиновая прокладка;

- 14 — нижнее угловое отверстие; 15 — теплообменная пластина; б — с двусторонним расположением секций: 1 — зажимное устройство;

- 2 — нажимные плиты; 3 — первая секция рекуперации; 4 — штуцер для вывода молока из секции рекуперации и подачи его к сепаратору-молокоочистителю;

- 5 — вторая секция рекуперации; 6 — штуцер для ввода молока в секцию рекуперации после выдерживателя; 7 — секция пастеризации; 8 — главная стойка; 9 — секция водяного и рассольного охлаждения; 10 — штуцер для подачи пастеризованного молока; 11 — распорка; 12 — ножка; 13 — штуцер для выхода рассола; 14 — штуцер для выпуска пастеризованного молока из секции пастеризации и подачи его в выдерживатель; 15 — штуцер для подачи молока в секцию рекуперации после сепаратора-молокоочистителя; 16 — штуцер для выпуска горячей воды; 17 — штуцер для выхода холодной воды; 18 — штуцер для подачи рассола;

- 19 — штуцер для подачи пастеризованного молока в секцию водяного охлаждения;

- 20 — разделительные плиты; 21 — штуцер для подачи сырого молока

Выдерживатель состоит из одного или четырех цилиндров, которые крепятся на трубчатых опорах. В некоторых установках выдерживатель выполнен в виде четырех секций, каждая из которых представляет собой спираль, изготовленную из трубы диаметром 60 мм.

При обработке молока, полученного от здоровых животных, в работе участвует одна секция. В случае обработки молока от больных животных оно пропускается последовательно через все четыре секции выдерживателя. Таким образом, время выдержки молока при прочих равных условиях зависит от вместимости выдерживателя.

Возвратный, или перепускной, электрогидравлический клапан служит для автоматического переключения потока молока на повторную пастеризацию при снижении его температуры в секции пастеризации.

Система нагрева промежуточного теплоносителя пастеризационноохладительной установки состоит из конвекционного бака, насоса горячей воды, инжектора, клапана подачи пара и трубопроводов.

Бак служит для сбора, выравнивания температуры и отвода излишков воды.

Инжектор предназначен для смешивания пара с водой, циркулирующей между конвекционным баком и секцией пастеризации установки. Количество пара, поступающего в инжектор, регулируется клапаном в зависимости от заданной температуры пастеризации молока.

Для циркуляции горячей воды в системе инжектор — пластинчатый аппарат — конвекционный бак применяют центробежный насос 2К 20/18 или 2К 20/30.

В пастеризационно-охладительной установке с электронагревом промежуточного теплоносителя (Б6-ОП2-Ф1) вместо конвекционного бака с инжектором используют электрический водонагреватель — емкость цилиндрической формы вместимостью около 40 л, на крышке которой размещены электронагревательные элементы. Для подпитки и поддержания постоянного уровня воды на корпусе емкости смонтирован уравнительный бак. Избыток воды из водонагревателя удаляют при помощи переливной трубы. Уровень воды в емкости контролируется специальным измерителем, который отключает нагревательные элементы при снижении уровня ниже нормы.

Работа пастеризационно-охладительной установки при производстве питьевого молока заключается в следующем. Молоко из емкости (см. рис. 4.5) направляется самотеком или под напором в уравнительный бак, откуда насосом подается в первую секцию регенерации пластинчатого аппарата. Подогретое до 37. 40°С, оно поступает в моло- коочиститель для очистки от механических примесей и направляется на дальнейший подогрев во вторую секцию регенерации и секцию пастеризации, где нагревается до 90°С.

Из секции пастеризации молоко через электрогидравлический перепускной клапан направляется в выдерживатель, находится там в течение 300 с, далее поступает в секции регенерации для отдачи теплоты встречному потоку молока, поступающему в аппарат. После этого оно попадает последовательно в секции охлаждения водой и рассолом, где охлаждается до 8°С, и выходит из установки.

Охлаждается молоко артезианской и ледяной водой или рассолом, которые поступают от холодильной установки. Охлаждение молока до температуры не выше 8°С возможно только при нормальной кратности подачи воды и рассола в секции охлаждения. Весь процесс пастеризации регулируется автоматически.

Требуемая температура пастеризации поддерживается электронным мостом. Регулировка плавная. Температура пастеризации молока записывается на диаграммной ленте контрольного прибора. Звуковая и световая сигнализация включается при снижении температуры пастеризации ниже 90°С.

Наряду с косвенным обогревом продукта, когда молоко обрабатывается горячей водой, подогретой паром или электронагревателями, в. некоторых пастеризаторах в качестве источника прямого нагрева продукта применяют инфракрасные нагреватели. В пастеризаторах небольшой производительности молоко подается на обработку инфракрасным излучателем тонким слоем.

В пастеризаций нно-охладителъной установке УОМ-ИК-1 (рис. 4.7) кроме секций инфракрасного электронагрева имеются выдер- живатель и пластинчатый теплообменный аппарат.

Рис. 4.7. Схема пастеризационно-охладительной установки УОМ-ИК-1:

- -молоко,---холодная вода,---ледяная вода,

- — х— подача водопроводной воды,----сброс воды при мойке

- 1 — секция инфракрасного электронагрева; 2 — выдерживатель;

- 3, 15 — термометры; 4 — смотровой участок; 5,6 — трехходовые краны;

- 7 — секция охлаждения ледяной водой (рассолом); 8 — секция охлаждения водой; 9 — секция регенерации; 10 — манометр; 11 — пластинчатый теплообменник; 12, 13 — вентили; 14 — перепускной клапан; 16 — термометр сопротивления; 17 — кран; 18 — уравнительный бак; 19 — насос; 20 — моечный трубопровод; 21 — емкость для хранения молока

Секция инфракрасного нагрева состоит из трубок кварцевого стекла U-образной формы с отражателями из анодированного алюминия. В секции 16 трубок (10 основных, 4 регулирующие режим нагрева и 2 дополнительные), на которые навита спираль из нихрома. Трубки включены в сеть параллельно.

Выдерживатель состоит из двух последовательно соединенных труб из нержавеющей стали.

В пластинчатом теплообменнике имеются секция регенерации и две секции охлаждения.

Молоко поступает в уравнительный бак и из него насосом последовательно подается в секции регенерации, инфракрасного нагрева и выдерживатель. После выдерживателя пастеризованное молоко проходит секцию регенерации, передавая тепло холодному молоку, и последовательно проходит секции охлаждения водой и рассолом.

Пластинчатые пастеризационно-охладительные установки по сравнению с другими типами тепловых аппаратов обладают определенными преимуществами:

- • малый рабочий объем аппарата, что позволяет приборам автоматики более точно отслеживать ход технологического процесса (в пластинчатой установке рабочий объем для продукта и теплоносителя в 3 раза меньше, чем в трубчатой такой же производительности);

- • способность работать достаточно эффективно при минимальном тепловом напоре;

- • минимальные теплопритоки и потери теплоты и холода (тепловая изоляция обычно не требуется);

- • существенная экономия (80. 90%) теплоты в секциях регенерации (удельный расход пара в пластинчатых аппаратах в 2. 3 раза меньше, чем в трубчатых, и в 4. 5 раз меньше, чем в емкостных теплообменниках);

- • малая установочная площадь (пластинчатая установка занимает примерно в 4 раза меньшую поверхность пола, чем трубчатая аналогичной производительности);

- • возможность менять число пластин в каждой секции, что позволяет адаптировать теплообменный аппарат к конкретному технологическому процессу;

- • возможность безразборной циркуляционной мойки аппаратуры.

Особенность этих установок — высокий коэффициент регенерации тепла (0,9), система подготовки горячей воды с электронагревом и четырехсекционный пластинчатый теплообменник (две секции регенерации, секция пастеризации и секция охлаждения). В теплообменнике резиновые прокладки выполнены из патентованного материала и соединены с пластинами специальными зажимами, т.е. без помощи клея. Основные технические характеристики установок данного типа приведены в табл. 4.1.

Основные технические данные пластинчатых пастеризационно-охладительных установок для молока

Читайте также: