Отвертка для бит своими руками

Обновлено: 05.07.2024

Биты для шуруповерта являются расходным материалом, и они достаточно быстро приходят в негодность. Особенно это касается некачественных бит, изготовленных из мягкого металла. При вкручивании саморезов такой битой, её шлицы быстро стираются.

Однако не спешите избавляться от старых, и, казалось бы, ненужных бит. Небольшие переделки, и вот, старая бита превращается в кернер, шлицевую отвёртку или зубило. Все мы пользуемся данными инструментами для выполнения самых различных работ в гараже.

Что можно сделать из старых бит для шуруповерта

Если обрезать кончик биты, и после этого заточить его на точильном станке, то можно сделать прямую шлицевую отвёртку, своими руками. Такую отвёртку можно вставлять прямо в шуруповерт и эффективно использовать её для закручивания различных метизов.

Нужно сказать, что если бита была хорошая, но просто выработалась со временем, то шлицевая отвёртка из неё будет ничуть не хуже. Таким образом, можно вдохнуть вторую жизнь в старые биты от шуруповерта, потратив, на все про все, не более получаса.

Ну а если вам часто приходится сверлить металлические изделия, то, вам просто не обойтись без кернера. Кернер — это такое приспособление, которое позволяет сверлу не скользить по металлу, а вам, сделать отверстие в нужном месте. Конечно же, можно купить уже готовый кернер по металлу, но зачем тратить лишние деньги, если его можно сделать из старой биты от шуруповерта.

Для изготовления кернера потребуется точильный станок, или на крайний случай болгарка с диском для резки металла. Все что потребуется сделать, так это сточить край биты и сделать её острой. Также необходимо заточить биту сбоку, чтобы она стала круглого диаметра.

Как сделать шило из старой биты

Точно также, можно сделать и небольшое шило, которое пригодится для проделывания отверстий в пластике и других материалах.

Аналогия изготовления шила проста:

- Сначала нужно заточить биту от шуруповерта на точильном станке;

- Затем необходимо будет взять кусок бруска и сделать из него рукоятку для шила;

- Используя кусок металла, необходимо проделать в нем квадратное отверстие под установку сточенной биты.

Также можно просто высверлить отверстие в рукоятке и вклеить в него самодельное шило. Использовать данную самоделку можно как по прямому назначению, так и в качестве чертилки.

Переходник для торцевых головок своими руками

Если вам часто приходится иметь дело с торцевыми головками, то из старой биты от шуруповерта можно сделать неплохой переходник на 1/4 дюйма. Все что потребуется, так это срезать угловой шлифмашиной шестигранный хвостовик на бите.

Также, чтобы переходник заработал, на старой бите необходимо будет сточить две противоположные грани. Используя накидной ключ, самодельный переходник и торцевые головки, получится довольно таки эффективный инструмент, которым можно будет подлезть в самые труднодоступные места.

В общем, как видно, не стоит спешить избавляться от старых бит для шуруповерта. Вообще, лично я, ничего не выкидываю. Поэтому заметил одну особенность, которая связана с тем, что со временем оставленная вещь обязательно пригодится в деле.

Обычные отвертки в таких случаях бесполезны, а ударные позволяют объединить силу молотка и крутящий момент в одном инструменте. Так как же самому сделать ударную отвертку, используя для этого автомобильный стартер?

Что такое ударная отвертка

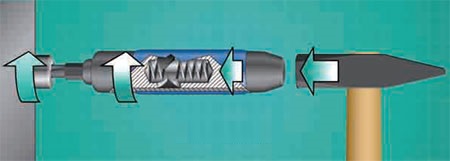

Визуальные сходства ударной отвертки со стандартной практически отсутствуют. Данный инструмент представляет собой ударно-поворотный механизм, который позволяет преобразовывать силу удара в крутящий момент. При помощи нее осуществляется монтаж и демонтаж резьбовых соединений для которых необходимо прикладывать дополнительные усилия. Использование для этих целей обычной отвертки приведет к поломке инструмента или порче демонтируемого элемента.

По своему принципу действия ударная отвертка имеет сходство со шлямбуром. В процессе работы слесарю приходится удерживать одной рукой рукоятку отвертки, в то время как другой он бьет молотком по ее торцевой части.

Принцип работы

По своему принципу работа инструмента достаточно проста и никаких сложностей при ее использовании нет. После удара молотком по поверхности торца, происходит вращение элемента на нижней части отвертки. Такой вращающейся силы вполне достаточно, чтобы демонтировать прочные крепежи.

Для упрощения рабочего процесса можно предварительно провести смазывание крепежа при помощи тормозной жидкости. После этого нужно установить инструмент под прямым углом к головке метиза и посредством молотка наносить удары по торцу отвертки. После заметного проворачивания крепежа можно продолжить раскручивание при помощи обычной отвертки.

Работать этим видом инструмента может человек даже, не имеющий опыта. Однако, чтобы сделать ударную отвертку необходимо представление о том, как она работает и наличие соответствующих деталей из которых она будет изготавливаться.

Ударная отвертка из стартера своими руками

Для создания этого незатейливого инструмента в домашних условиях подойдет неисправный электрический стартер из автомобиля, найти который сегодня не составит труда.

Первым делом нам необходимо отрезать часть роторного вала, где находится крепление обмотки.

С оставшейся части снимаем лишние элементы, чтобы остались только вал и втулка, которые мы и будем использовать в качестве основного механизма.

В качестве рукоятки можно использовать небольшой фрагмент трубы, в который мы должны поместить втулку с одной стороны. А с другой нам нужно вставить заглушку, которая будет являться также ударной пяткой. В качестве нее мы используем большой болт, он предотвратит деформацию трубки при ударах и будет ограничивать смещение вала внутри нашей втулки.

Очередным этапом, является сваривание всех деталей.

В завершении на конце вала необходимо выполнить квадратную заточку для возможной смены различных насадок. Так для откручивания шурупа или гайки достаточно будет вставить нужную биту и сделать демонтаж крепежа. В случае если необходимо открутить шуруп, в головку необходимо вставить соответствующую биту.

Стоит отметить, что электростартер выполнен из высококачественных видов стали, поэтому для его резки придется использовать болгарку. Но благодаря прочности и твердосплавности инструмент будет достаточно мощным и долговечным, а по некоторым параметрам он превзойдет даже заводские изделия. Увеличить срок службы такого инструмента поможет периодическое смазывание шлицов. Однако использовать его стоит осторожно, не прикладывая сильные удары, чтобы не сорвать головки на шурупах или болтах.

Конечно, полученное изделие будет менее презентабельным, нежели фабричная отвертка, однако ее стоимость будет минимальна и по надежности она ничем не будет уступать заводскому аналогу.

Достоинства самодельного инструмента

- Отвертка оснащена усиленным корпусом из высокопрочной стали.

- Отличается большими размерами по сравнению с фабричными отвертками;

- Эксплуатация инструмента является безопасной для человека при правильном нанесении ударов молотком. Соблюдая правила техники безопасности получить увечия и травмы отверткой невозможно;

- Присутствует возможность смены насадок, исходя из того какой типа работ проводится;

- Легко изготавливается в домашних условиях без существенных физических и финансовых затрат;

- Многофункциональность. Может использована для различных задач как в сфере строительного, автомобильного, так и любого другого ремесла.

Полезные рекомендации

Однако, в некоторых ситуациях это не помогает . Паниковать не нужно. Попробуйте смазать болт еще раз тормозной жидкостью и оставить его на некоторое время. Жидкость разъесть застоявшуюся фактуру и вы при помощи ударного инструмента сможете сделать все без существенных усилий.

Вывод

Как мы видим, ударные отвертки обладают достаточно простым принципом действия. Это полезные и нужные инструменты, которые должны быть в комплекте инструментов каждого мастера, чтобы при необходимости всегда можно было выкрутить заржавевшие болты. который без труда поможет открутить даже самые застаревшие болты. Если вы решили сделать ударную отвертку своими руками, то можете быть полностью уверенны в качестве выполненного изделия, которое ничем не уступит специализированных фабричным моделям.

Читайте в статье

Смекалка для закалки: продлеваем жизнь битам

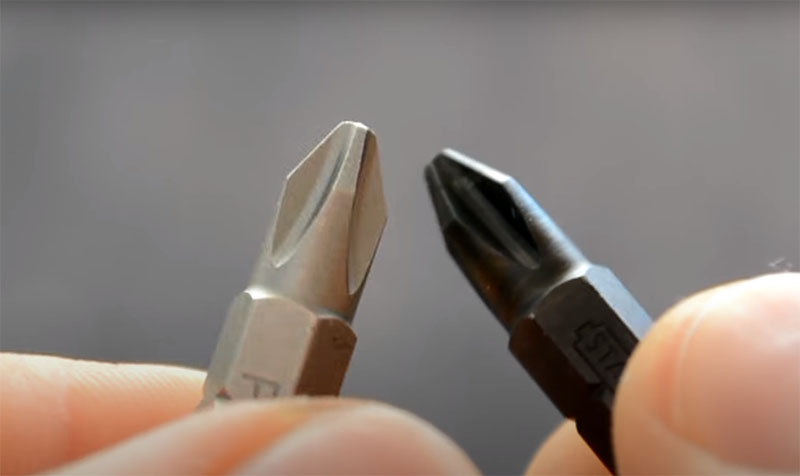

Рано или поздно, но биты теряют свою форму. Те, что сделаны из высококачественной стали, держатся дольше, и, конечно, при покупке стоит отдать предпочтение именно им. Бывает так, что в комплекте шуруповёрта или отвёртки уже идут биты, и если они родом из Поднебесной, то лучше их закалить, чтобы продлить срок службы.

Чтобы закалить биты, вам потребуется алюминиевая банка, машинное масло, газовая горелка и кусок стальной проволоки. Если горелки нет, можно обойтись конфорками на газовой плите. Но лучше, конечно, обзавестись горелкой, это очень полезный инструмент, который пригодится вам не раз.

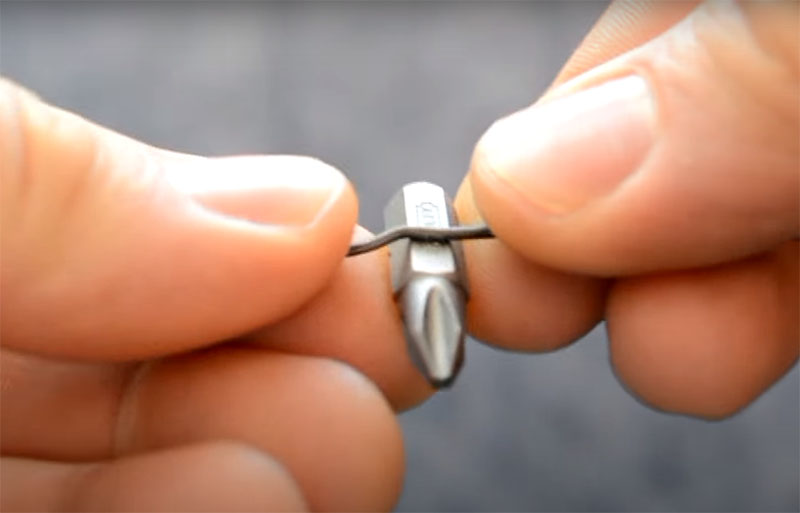

Так что уделите новому набору бит совсем немного времени, и искать следующий вам придётся нескоро, особенно если вы будете правильно подбирать биты под саморезы и шурупы. Обращайте внимание на особенности разреза и не путайте биты PH и PZ, это самая распространённая причина выхода инструмента из строя.

Не спешите выбрасывать: как заточкой вернуть биту в работу

Закалка продлит жизнь битам, но не сделает их вечными. Так что пройдёт какое-то время, и вы с сожалением обнаружите явные признаки разрушения.

Какие биты самые прочные

Если вы ищете действительно долговечные и прочные насадки, то обратите внимание на те, что покрыты золотистым сплавом. Это состав на основе титана, и он самый износостойкий из всех возможных. Стоимость такой насадки – около ста рублей.

Кроме таких насадок есть и другие с повышенной прочностью, в состав сплава добавляют вольфрам с молибденом и хром с молибденом или ванадием.

О некоторых секретах использования бит с шуруповёртом вы можете узнать из этого познавательного видеоматериала:

Через несколько дней раздумий, я все же решил что данное устройство пригодиться и мне, тем более цена на него выходит вполне разумная, а опыт процесса разработки просто бесценен. В итоге я сказал Виктору, что помогу ему сделать устройство с гораздо более лучшими характеристиками, чем те, которые он для себя определил. Обсудив с ним основные критерии будущего устройства, я в тот же день приступил к процессу разработки. Общую концепцию устройства я представил, но было интересно что уже придумали до меня. Просмотрев готовые решения от производителей на рынке и почитав на них обзоры, набросал основные критерии и характеристики. Что же из этого вышло, читайте ниже.

Итак, теперь давайте определим, каким же требованиям должна соответствовать наша отвертка, что бы быть на уровне того, что есть на рынке, а может и чуточку лучше.

- габаритные параметры должны соответствовать: ДхШхВ не более 170х24х24 мм.

- возможность изготовления корпуса и его компонентов на 3D принтере.

- питание от аккумулятора типоразмера 18650.

- зарядка от USB или любого зарядного устройства для телефона через разъем micro-USB.

- управление включением/выключением одной кнопкой.

- несколько скоростей вращения.

- авто отключение при простое в течении 5 минут.

- индикация работы и выбранной скорости.

- без муфты ограничения момента

Немного посмотрел на готовые конструкции я пришел к выводу, что вполне комфортным будет корпус в виде цилиндра с усеченным конусом с одного конца, через который будет выходить приводной вал с битодержателем. Разъем зарядки было решено установить на противоположном торце, это удобно, как при работе с подключенным шнуром зарядного устройства, так и с точки зрения установки готового модуля зарядки внутри. Долго размышлял над расположением органов управления, в результате определился со следующей конфигурацией: кнопка управления питанием расположена сбоку в нескольких сантиметрах от торца с разъемом зарядки. Кнопка будет выполнена из прозрачного пластика SBS или вырезана из толстого акрила, что позволит ее подсветить светодиодом отображающим статус устройства. Кнопки управления направлением вращения сделал ближе к краю с приводным валом, так что бы их было удобно нажимать либо большим пальцем с перемещением его по кнопкам, либо указательным и средним, в зависимости от хвата, кому как удобно. Кнопка переключения режимов (скоростей) будет расположена между кнопками вперед/назад, но на перпендикулярной грани корпуса. Забегая вперед, стоит сказать, что такой угол разноса кнопок оказался не очень удачный, но иное решение усложняло компоновку элементов, а с другой стороны как показала практика, режим не так часто приходиться и менять.

Контейнер для крепления аккумулятора решил сделать частью корпуса, а контакты будут вставляться в специальные окна и будут слегка подпружинены.

Приводной вал от мотор-редуктора я решил соединить с осью битодержателя через латунную муфту с 2-мя гуженами М3, а в дополнении ось будет поддерживаться шариковым подшипником 623zz, это уменьшит нагрузку на редуктор и его крепление.

Скрепить две половинки в единое целое были призваны 6 черных саморезов из набора винтов для ремонта ноутбука.

Я хоть и владею различными CAD система для проектирования, но все же привык некоторые вещи сначала делать на бумаге, вот и в это раз, прежде чем приступить к черчению, эскиз я все же начертил от руки, а далее дело стало за Autodesk Inventor.

Сделав одну половину корпуса, я скачал модели аккумулятора, платы контроллера заряда, мотор редуктора и подшипника создал предварительную сборку в 3D.

После ацетоновой бани и небольшой обработки напильником (а куда же без него) все элементы стали на свои места без особых нареканий.

Единственный момент, так это небольшая щель из-за того, что под конец печати первой половины модель подорвало от печатного стола, и она стала немного кривоватой, но, к сожалению, лучше мой принтер не может и я с этим смирился.

К моменту начала проектирования корпуса электронная схема управления была уже спроектирована и опробована на макетной плате.

Структурно я разбил схему на 5 основных узлов – это контроллер заряда аккумулятора, модуль управления питанием, повышающий преобразователь, контроллер и силовой модуль управления двигателем (подробней можно посмотреть на схеме в репозитории, указанном к конце статьи).

Вот видео процесса отладки (прошу прощения за качество, но когда снимал видео, я совсем не предполагал, что буду писать статью на эту тему):

Контроллер заряда со встроенной защитой на основе TP4056 был взят готовый. Это удобное и компактное решение с индикацией процесса заряда.

Эта схема мной была не раз применена, к тому же она у меня собрана отдельно на плате, так что я могу ее подключать к любому проекту на этапе отладки. Помимо кнопки, отключение питания может выполнять и контроллер.

Так как двигатель рассчитан на работу от 6В, а следовательно при этом уровне напряжения питания обеспечивать номинальный момент и скорость на валу, то я решил добавить в схему повышающий преобразователь. Ну а там где необходимо 6В, можно сделать и 8В. Такое решение позволило немного поднять скорость, а соответственно и момент. Также стало возможным регулировать скорость в большем диапазоне с приемлемыми характеристиками вращения. В итоге, над схемой долго не раздумывал, под рукой оказался готовый преобразователь на MT3608. Проведя замеры и испытания, пришел к выводу, что его более чем достаточно для работы устройства. В готовой схеме остались все компоненты, кроме резистивного делителя в обратной связи, его я пересчитал на напряжение 8,5 Вольт. Компоненты преобразователя были размещены на обратной стороне платы управления питанием.

Для коммутации двигателя было рассмотрено несколько вариаций решения от создания H-моста на дискретных элементах до готового решения на базе микросхем. В итоге остановился на готовом в виде микросхемы драйвера коллекторного двигателя. Стал выбор между MX612 и DRV8837. После изучения мануалов драйвер от TI мне понравился больше, но корпус микросхемы не позволял изготавливать плату в домашних условиях без маски, в результате пришлось использовать MX612. Детали были заказаны в поднебесной (печально, но из 6 заказанных рабочими оказались только 3). Как выяснилось позже, можно было взять L9110S, но я видимо слабо занимался поиском…

После окончательной проверки корпуса были разведены платы для контроллера, кнопок и системы управления питанием.

Теперь остается разобраться с механикой. В качестве двигателя был выбран готовый мотор-редуктор со скоростью вращения 400 об/мин. При заказе у китайцев можно попросить продавца и он вам сделает практически любое передаточное число на редукторе. Как выяснилось уже на практике, то лучше поставить двигатель с меньшей скоростью, потому как момент все же маловат. Подшипник был куплен на рынке, а муфта заказана токарю. В качестве битодержателя был взят удлинитель от набора бит 4 мм. Его хвостовик был проточен до 3,05 мм, что бы сел в натяг в подшипник.

Так как не у всех есть возможность заказывать детали токарям, то у меня возникла идея муфту печатать. Т.е. делаем муфту с одной стороны с лыской под выходной вал двигателя, а с другой стороны с шестигранником под битодержатель, при этом меняем подшипник на 624zz и токарь нам не нужен, но это в жизни не проверялось.

Итак, когда все узлы и детали были готовы можно приступать к сборке.

Для начала произведём сборку трёх плат: первая плата — плата повышающего преобразователя и управления питанием. Установим на неё необходимые компоненты, а для преобразователя перенесём дроссель, микросхему ШИМ, диод Шотки и фильтрующие емкости с заводской платы.

Затем собираем платы контроллера и кнопок управления. Не забываем перед сборкой платы контроллера сделать в ней необходимые вырезы. Прошиваем контроллер прошивкой из репозитория.

Теперь необходимо спаять эти платы вместе, как показано на рисунке ниже. Плата контроллера располагается немного ниже центральной оси платы с кнопками, величину смещения лучше получить опытным путем уже в готовом корпусе.

Контроллер заряда и защиты аккумулятора, как указывал ранее, возьмём уже готовый с разъемом micro USB.

Прежде чем соединить все модули вместе, необходимо установить в аккумуляторный отсек латунные контакты. Материал для их изготовления я взял из корпуса разъема Ethernet и USB от материнской платы. С одной стороны под контакт я подставил маленькую пружину, буквально на несколько витков, но этого было достаточно для надежного контакта. Теперь, когда все подготовлено, можно приступать к соединениям модулей. Выполняем монтаж согласно схеме. Для монтажа я брал МГТФ, он очень удобен, обращаю внимание, что на минус и питание двигателя я использовал провод сечением 0,35 мм, остальные коммуникации выполнены проводом 0.15 мм. Для удобства в корпусе есть места для укладки провода, после монтажа его можно закрепить скотчем или термоклеем. Выполнять подключения только с вытянутым аккумулятором. После того как монтаж завершен, выполняем проверку и внимательно смотрим полярность установки аккумулятора, делаем соответствующие отметки на корпусе или на малярном скотче. Вставляем аккумулятор, проверяем работоспособность, если что то не так, то проверяем компоненты и монтаж. Устанавливаем все платы на свои места в корпус. Плату контроллера дополнительно крепим при помощи черного термоклея.

Теперь устанавливаем подшипник. Затем надеваем на вал двигателя муфту, но винт не затягиваем, вставляем мотор с муфтой в корпус. Проточенный хвостовик битодержателя вставляем с наружной стоны в подшипник и сразу заводим его в муфту. Подтягиваем муфту максимально близко к подшипнику и затягиваем оба стопорных винта. Должно получиться как на изображении ниже.

Теперь вставляем оставшиеся толкатели для кнопок, закрываем вторую половину корпуса и завинчиваем саморезами. Все, устройство готово к испытаниям.

Спустя 4 месяца эксплуатации в качестве основного инструмента для сборки/разборки мелкой техники (ноутбуки, планшеты и т.д.) отвертка показала, что проделанные усилия не были тщетны и она достойна занять свое место рядом с остальным инструментом в мастерской. Всего я сделал 2 экземпляра, одну себе, а вторую коллеге, из-за которого все это и началось, у него тоже отзывы положительные. Аккумулятор заряжаю в среднем раз в месяц.

Надеюсь, мой опыт кому то будет интересен или полезен, если не для повторения, то возможно подтолкнет к собственной разработке.

Всем спасибо, кто дочитал до конца!

По многочисленным просьбам в репозиторий выложил BOM, а также модели Autodesk Inventor.

Читайте также: