Ножеделие своими руками

Обновлено: 05.07.2024

Выбор дерева на рукоять ножа. При выборе дерева на рукоять ножа обычно исходят из соотношения двух параметров: твердости древесины и ее колкости. Если ограничиться деревом, наиболее часто встречающимся в наших широтах, то картина примерно следующая.

По соотношению твердости и колкости древесины для рукоятей ножей хорошо подходят практически все плодово-ягодные деревья: груша, яблоня, абрикос, вишня, черемуха, рябина, почти все виды ореховых деревьев и т.п., причем как культурные, так и дикорастущие. Древесина их при сушке весьма капризна, но, будучи хорошо просушенной, обладает практически всеми качествами, необходимыми для рабочего инструмента — мало подвержена короблению, легко обрабатывается, хорошо принимает пропитки. Единственный минус — плодовые деревья, как правило, обладают слабо выраженной фактурой, но достойной финишной обработкой можно получить очень неплохие результаты.

Хорошо идут в дело отдельные виды кустарников: сирень, акация. Древесина акации считается самой твердой из российских деревьев.

Благодаря своей доступности, часто используется при изготовлении ножей древесина, применяемая в производстве различного инструмента и мебели: дуб, бук, ясень, береза. Минус: все тот же бедный рисунок древесины.

В отдельную тему можно вынести капы, сувели и корни различных деревьев. Благодаря переплетенным в различных направлениях волокнам древесины, эти части дерева обладают очень красивым рисунком и повышенной сопротивляемостью физическим воздействиям. Это, пожалуй, идеальный вариант для производства рабочих ножей.

Не рекомендуется для ножеделия древесина хвойных пород из-за своей мягкости и насыщенности смолами.

В двух словах всё. Если интересно подробнее по каждой породе древесины, а также по другим материалам, пишите. Была у нас тема по материалам, используемым для изготовления рукоятей, но потерялась куда-то. Если нужно, вся подборка с фотографиями у меня осталась.

Для придания рукояти формы — с минимальным набором инструментов

1. отпилить лишнее с запасом минимум 5 мм, вот здесь — аккуратно, я пару раз поторопился и оставил запас менее 1 мм, работать с этим сложно. + лучше использовать ножовку по металлу, либо, на худой конец мелкозубную по дереву (крупные куски ежели аккуратно можно и электролобзиком), главное следить за углом наклона полотна при пилении;

3. снять риски от рашпиля напильником и дальше шкуркой… шкуркой… шкуркой… до идеальной формы. :)

Как просверлить ровно отверстие под хвостовик.

Если длинное сверло уводит при сверлении, сначала пройдите 3-4 см небольшим сверлом по дереву. Типа такого как на фото. Острый кончик не даст сверлу уйти в сторону. А потом уже как по направляющей сверлите длинным сверлом.

И еще пара советов. Если сверлите брусок, то неплохо помогает разметка на гранях. Карандашом рисуете линии, по которым будет идти сверло и в процессе постоянно сверяетесь с ними. Сверлить обязательно на небольших оборотах без нажима. Как только почувствуете сопротивление, вытаскивайте и очищайте сверло от опилок. Короче, не торопитесь и будьте внимательны — все у вас получится.

Аккуратные отверстия нужной конфигурации в бересте прорубаются гильзой нужного калибра, смятной как необходимо и заточеной снаружи. Снаружи — чтоб края разреза заминались и не рвались.

Береста, собранная в разное время года имеет разный цвет и рисунок. Самая светлая — весенняя. Самая темная — осенняя. Самая красивая, пестрая — августовская. Легче всего снять кору в мае-июне. Сложнее всего — осенью. Но на темных болотах — самые ровные, до метровых размеров вдоль и поперек листов можно снять и осенью. Цвет ее — темно-бордовый.

После отъема бересты от живого или свежеспиленного ствола, сверните его так, как оно росло, белым наружу и обвяжите веревочкой. Не будет геморроя по распрямлению после высыхания. Сушить в теплом мете продолжительное время не рекомендую — становится ломкой.

Эффект пропитки маслами, воском и т.п. на деревянных рукоятях изделиях, не претендующими на художественность и шедевральность, достигается после полировки и протирки насухо эпоксидной смолой. Двадцать капель на лист бумаги и втираем.

Приспособление со шпильками и винтами для склейки ножей вполне заменяется куском брезента, деревяхой для острия клинка и палочкой. Оборачиваем собранное изделие в брезентуху, закручиваем палочкой до нужной степени затяга… Пресс делаем тем же способом — два отрезка доски (или ДСП, или две любые плоские поверхности), между ними прессуемое изделие, доски крест-накрест обвязываем прочной веревочкой, вставляем палочку и закручиваем.

Отжиг цветных металлов

При обработке цветных металлов (чеканка, выколотка и др.) иногда приходится снимать напряжения, возникшие при обработке. Для этого необходимо отжечь заготовку.

Отжиг цветных металлов проводят при следующих температурах (табл. 2).

Металл Температура Охлаждающая среда

Меди 500-600 Вода

Латунь Л96 540-600 На открытом воздухе

Латунь Л90-Л62 600-700 На открытом воздухе

Мельхиор 650-700 Вода

Нейзильбер 700-750 Вода

Серебро 650-700 Вода

Алюминий 300-350 На открытом воздухе

Дуралюминий 360-380 Охлаждение в печи

Сверление нержавеющей стали

Первые две применяют без подготовки; серу для окуривания мелко перетирают. Более эффективную смазку можно сделать, смешав серу с жирными кислотами. Для получения кислот берут самое низкосортное хозяйственное мыло, которое размельчают и распускают в горячей воде. В раствор мыла льют с избытком техническую соляную кислоту. Жирные кислоты всплывают. Наливают с избытком холодную воду — жирные кислоты твердеют и их легко отделить от раствора.

Их промывают 4-5 раз следующим образом. Помещают в кастрюлю, заливают горячей водой, мешают 5- 7 мин, доливают холодную воду, снимают, снова помещают в кастрюлю и т. д. Жирные кислоты смешивают с серой в пропорции 6:1 (по массе). Надо отметить еще одно замечательное свойство жирных кислот. Если их смешать с канифолью (подогревая на малом огне) в пропорции примерно 1:1 (по массе), то получают отличный пастообразный флюс для пайки металлов свинцово-оловянистыми припоями.

Снятие ржавых пятен с хромовых покрытий

Это делают раствором: в 1 л воды растворяют 200 г медного купороса и добавляют 50 г крепкой соляной кислоты. Тампоном, смоченным полученным раствором, удаляют ржавые пятна (работать в резиновых перчатках!). Затем поверхности протирают слабым раствором питьевой соды, промывают водой и сушат.

Предупредить появление ржавой сыпи — хромовых покрытиях поможет невитаминизированный и несоленый рыбий жир (лучше старый). В жаркую погоду на улице или в отапливаемом помещении хромированные поверхности с перерывом в 10-15 дней дважды протирают рыбьим жиром и сушат две-три недели.

Излишки рыбьего жира снимают с поверхности, протирая ее бензином. Обработанные таким образом хромированные поверхности остаются чистыми несколько лет.

Заделка трещин в изделиях из чугуна и стали.

порошок окиси меди — 25-35,

алмазный порошок — 2-4,

остальное — ортофосфорная кислота.

Слой тщательно выравнивают и сушат не менее трех суток

Повышение эффективности абразивного инструмента.

Эффективность абразивного инструмента ( в том числе и алмазного) значительно повышается, если охлаждающая жидкость представляет собой 3-5 %-ный (по массе) раствор такиx веществ, как ОП-7 или ОП-10. Несколько хуже, но все-таки достаточно эффективно действуют растворы стиральных порошков (1 чайная ложка на 1 л. воды)

Растворители для оргстекла.

Оргстекло (полиакрилат), кроме дихлорэтана, который запрещен для широкого пользования, растворяется в следующих веществах: в 85 %-ной муравьиной кислоте, хлористом метилене, ледяной уксусной кислоте, хлороформе. Также в следующих смесях (состав дан в %-ах по массе):

ацетон — 60, уксусная эссенция — 40

ацетон — 50, этилацетат — 50

Что надо знать об эпоксидке?

Когда необходимо из клея сделать шпаклевку, в нем замешивают один из наполнителей: углекислый кальций, алюминиевую пудру (ПАК), сухой каолин, слюду, окись алюминия, окись железа, тальк, графит, кварцевую пыль (маршалит) или кварцевый песок.

Эпоксидка не приклеивается к оргстеклу (полиакрилату). Этим пользуются умельцы, создавая, например, наборные столешницы из срезов древесины. Ломтики древесины различных пород приклеивают к листу оргстекла крахмальным клейстером. По периметру укладывают обрамление. Все заливают подкрашенной в нужный цвет элоксидкой. После затвердевания столешницу отделяют от оргстекла.

Эпоксидку окрашивают, смешивая ее с сухой гуашью, художественными масляными красками, пастой от шариковых ручек, цветными нитрокрасками. Замешивание в эпоксидке небольших количеств воды позволяет получить молочные разводы. Сочетание эпоксидки с каменноугольными лаками (пековым, асфальтобитумным и др.), а также с резиновыми композициями, растворимыми в скипидаре (ацетоне), позволяет получить водоупорные обмазки для подвалов, фундаментов и т. п.

Фанерование древесины.

Известно, что фанерование древесины с помощью столярного клея — процесс довольно трудоемкий. Появление клея ПВА (поливинилацетатной эмульсии) значительно упростило этот процесс. Обе поверхности (основание и изнанку шпона) намазывают клеем ПВА. Сушат сутки, затем тонким слоем клея намазывают только основание. Подсушивают 2-3 ч. соединяют обе поверхности и тщательно проглаживают все горячим утюгом.

Водоупорная пропитка древесины.

Такую пропитку осуществляют одной из смесей (в массовых частях):

натуральная олифа-10, парафин-1, скипидар — 2;

натуральная олифа-10, воск-1,5.

Выбранную смесь разогревают и ею пропитывают древесину. Холодным способом древесину пропитывают смесью натуральной олифы и керосина в пропорции 1:1. Пропитку проводят 4-6 раз с интервалом в 2-4 ч. После полного высыхания пропитки (по любому из трех рецептов) древесину можно красить масляными красками.

Кислотно и щелочеустойчивая пропитка древесины.

Универсальная краска для дерева и металла.

Краска любого цвета для покрытия дерева и металла состоит из (все в массовых частях): художественной масляной краски нужного цвета — 1 и бесцветного нитролака, например НЦ-221, — 4-10. При большом количестве нитролака краска получается прозрачной, при малом количестве — непрозрачной (укрывистой). Краску можно класть на чистые, обезжиренные (для металла) поверхности без грунта.

Качественное лакирование древесины.

Подготовленную поверхность древесины покрывают с помощью распылителя 3-4 слоями лака НЦ-222. После каждого покрытия лак сушат не менее 10 ч. Затем поверхность обрабатывают любой автомобильной шлифовальной пастой. От этой обработки поверхность становится похожей на полированную шеллачной политурой.

Вощение древесины.

Вощение — один из самых легких способов прозрачного покрытия древесины. Поверхность предметов, покрытых с помощью вощения, приобретает легкий глянец. Текстура древесины после такой обработки становится контрастнее. Красиво выглядят предметы, где сочетаются вощеные и полированные детали.

Для вощения древесины применяются так называемые восковые ваксы (пасты), которые при температуре не выше 25 °С наносят на поверхность древесины (все в массовых частях):

Воск пчелиный натуральный — 10, скипидар очищенный — 20

Воск пчелиный натуральный — 85, канифоль — 1,5, скипидар очищенный — 20

церезин (или парафин) — 6, скипидар очищенный — 10

Надо отметить, что ваксы на основе пчелиного воска более качественны. Ваксу получают следующим образом. Воскообразные вещества распускают на малом огне. Отдельно (в водяной бане) разогревают скипидар. Затем малыми дозами при перемешивании горячие восковбразные вещества вливают в горячий скипидар. После охлаждения вакса готова.

Ваксу наносят на деревянную поверхность без пропусков щеткой с жестким ворсом. Сушат не менее суток и полируют суконкой до равномерного блеска. Для закрепления покрытия на поверхность кладут слой жидкого шеллачного лака.

Выбор дерева на рукоять ножа. При выборе дерева на рукоять ножа обычно исходят из соотношения двух параметров: твердости древесины и ее колкости. Если ограничиться деревом, наиболее часто встречающимся в наших широтах, то картина примерно следующая.

По соотношению твердости и колкости древесины для рукоятей ножей хорошо подходят практически все плодово-ягодные деревья: груша, яблоня, абрикос, вишня, черемуха, рябина, почти все виды ореховых деревьев и т.п., причем как культурные, так и дикорастущие. Древесина их при сушке весьма капризна, но, будучи хорошо просушенной, обладает практически всеми качествами, необходимыми для рабочего инструмента - мало подвержена короблению, легко обрабатывается, хорошо принимает пропитки. Единственный минус - плодовые деревья, как правило, обладают слабо выраженной фактурой, но достойной финишной обработкой можно получить очень неплохие результаты.

Хорошо идут в дело отдельные виды кустарников: сирень, акация. Древесина акации считается самой твердой из российских деревьев.

Благодаря своей доступности, часто используется при изготовлении ножей древесина, применяемая в производстве различного инструмента и мебели: дуб, бук, ясень, береза. Минус: все тот же бедный рисунок древесины.

В отдельную тему можно вынести капы, сувели и корни различных деревьев. Благодаря переплетенным в различных направлениях волокнам древесины, эти части дерева обладают очень красивым рисунком и повышенной сопротивляемостью физическим воздействиям. Это, пожалуй, идеальный вариант для производства рабочих ножей.

Не рекомендуется для ножеделия древесина хвойных пород из-за своей мягкости и насыщенности смолами.

В двух словах всё. Если интересно подробнее по каждой породе древесины, а также по другим материалам, пишите. Была у нас тема по материалам, используемым для изготовления рукоятей, но потерялась куда-то. Если нужно, вся подборка с фотографиями у меня осталась.

Для придания рукояти формы - с минимальным набором инструментов

1. отпилить лишнее с запасом минимум 5 мм, вот здесь - аккуратно, я пару раз поторопился и оставил запас менее 1 мм, работать с этим сложно. + лучше использовать ножовку по металлу, либо, на худой конец мелкозубную по дереву (крупные куски ежели аккуратно можно и электролобзиком), главное следить за углом наклона полотна при пилении;

2. подогнать к форме с запасом 1-2 мм крупным рашпилем или очень крупной шкуркой (14 и крупнее), при наличие можно насадку на дрель использовать, но она, собака, в неопытных руках может прыгать по всей заготовке и портить бороздами уже "подогнанные" части, нужен четкий контроль заготовки;

3. снять риски от рашпиля напильником и дальше шкуркой. шкуркой. шкуркой. до идеальной формы. :)

Как то так. А вот еще что: неплохо вывести плоские грани по бокам, что легко сделать шлифмашинкой, потом нарисовать контуры рукояти и вывести верхнюю и нижнюю грани, с учетом, чтобы они не пересекали контур рукояти. От такой "плоско-прямоугольной" заготовки плясать намного проще. ну и неплохо постоянно "освежать" линии симметрии (карандашом) что бы не получилась неровная ручка (линии - продолжение клинка сверху и снизу рукояти, и конечно контур рукояти побокам, не помешает шаблон)

Ножи — это ручные инструменты, различающиеся по назначению. Изделия, которые можно купить в магазинах, по качеству не всегда хороши. Поэтому люди, умеющие работать с инструментами, часто интересуются, как сделать нож своими руками. Тщательно изучив информацию по этой теме, можно создать клинок, обладающий всеми нужными мастеру свойствами.

Разновидности ножей и их назначение

Перед тем, как заняться изготовлением ножей, надо выбрать тип будущего изделия. От его предназначения и условий применения будет зависеть способ изготовления.

Часто мастера делают такие виды инструментов:

Назначение ножей нередко вызывает заблуждения. Использовать один и тот же клинок и для охоты, и для туризма нельзя.

Требования к ним разные, при эксплуатации ножей не по назначению они могут сломаться. Универсальную модель сделать не удастся — приходится снижать одни характеристики, чтобы обеспечить другие.

Преимущества самодельных ножей

Среди моделей, представленных в магазинах, можно отыскать ту, что подойдет для ваших целей. Но всегда есть вероятность получить плохой по качеству клинок или модель, которая не соответствует пожеланиям.

- Можно выбрать вид изделия по своему вкусу.

- Обеспечить все нужные свойства, которые позволят ножу долго прослужить.

- Выбрать материалы, способные придать нужные характеристики изделию.

- Подобрать подходящий режим закалки для металла, который поможет обеспечить необходимые показатели упругости, пластичности и твердости.

- Можно создать рукоять изделия в соответствии со своими представлениями о декоративности.

- Мастер сможет избежать ошибок, которые случаются при изготовлении ножей большими партиями.

Необходимые материалы

Перед тем, как приступить к работе над будущим ножом, следует его спроектировать.

Основную часть инструмента составляет клинок. Для его изготовления применяются разные технологии. Эта часть ножа может иметь любую форму, поэтому при работе над выбором рукоятки следует внимательнее продумывать ее внешний вид. Рекомендуется подготовить чертеж, в котором будут учтены нюансы будущего изделия.

По технологии изготовления самыми простыми считают ножи цельностальные и цельножелезные. Сварные клинки могут быть изготовлены из стали и железа.

В качестве сырья для рукояток выступают:

- Пластик.

- Дерево.

- Береста.

- Кожа.

- Различные искусственные материалы.

Рукоять должна быть удобной в использовании, внешне привлекательной.

Выбор стали

От типа ножа зависят условия, в которых его возможно эксплуатировать. Материалы надо подбирать такие, которые смогут выдержать нагрузки во время использования ножа.

Выбирая железо или сталь, надо учитывать следующие свойства:

- Твердость — способность не допускать проникновения посторонних частиц в структуру материала, выбранного для клинка. Ее можно получить после термообработки с применением необходимого режима.

- Ударная вязкость, которая отвечает за сопротивляемость разрушению и минимизирует выкрашивание.

- Устойчивость к коррозии, которая необходима при возможном контакте с жидкостями и для работы в особых условиях.

- Износостойкость — важное свойство при повышенных нагрузках на лезвие, усиливающее сопротивление деформации и стираемости.

Для клинков ручной работы лучшими вариантами считают дамаск и булат. Но для их применения требуются профессиональные кузнечные навыки. Можно приобрести заготовку, но она имеет высокую цену. Чаще для того, чтобы изготовить простой нож, используют легированные стали, более удобные для обработки.

Какой инструмент понадобится

Планируя сделать нож самостоятельно, надо подготовиться к тому, что придется приобретать часть оборудования. Для некоторых технологий могут понадобиться особые приспособления, которые не всегда есть в базовом наборе инструментов, имеющихся у мастера дома.

Чтобы изготовить хороший нож методом ручной ковки, потребуется следующее оборудование:

- Уголь.

- Печь.

- Кузнечные молоты — большой и малый.

- Кузнечные щипцы.

- Пассатижи.

- Напильник.

- Бумага наждачная.

- Разводной ключ.

- Станок точильно-шлифовальный.

- Дрель-болгарка.

- Наковальня.

После подготовки набора инструментов можно приступать к работе.

Пошаговая инструкция по изготовлению ножа своими руками

При самостоятельном изготовлении ножей действовать надо по заранее подготовленной инструкции. Можно воспользоваться руководством, где поэтапно расписан весь процесс.

Перед изготовлением необходимо заняться подготовкой чертежа или эскизов. По ним делается шаблон для будущего изделия. Можно для примера использовать фото понравившейся модели. После изготовления всех элементов изделия выполняется сборка, заточка и полирование.

Если производство ножей не поставлено на поток, опыт у мастера небольшой, могут возникнуть сложности с подготовкой клинка. Планируя изготовить кустарный нож, стоит обратить внимание на такие металлические изделия, как напильники, обломки косы, режущие элементы газонокосилок, сверла подходящего диаметра. Они хорошо подойдут для заготовок.

Вырезание базового профиля

После подготовки материала, который планируется использовать для изготовления ножа, на него наносят шаблон. Для него лучше использовать плотный картон. После вырезания шаблон получается твердым, его можно взять в руку и примерно посмотреть, как будет выглядеть изделие по окончании работ.

Шаблон надо перенести на металлическую полосу для создания заготовки. Затем ее обрезают по краям, используя болгарку. Перед этим заготовку необходимо надежно закрепить, используя струбцину.

Выполнить обрезку по прямым линиям нетрудно, а при работе с изгибами придется приложить больше усилий. Чтобы качественно вырезать изогнутые участки, понадобится сделать поперечные прорези, после чего удалить излишек материала по секторам.

Первая шлифовка

После того, как вырезана заготовка, следует отшлифовать ее контуры. Чтобы полностью удалить с клинка лишние фрагменты, надо использовать точильный станок.

Контур обрабатывают с использованием ленточной шлифовальной машины. Для обработки изгибов понадобится бормашина. В качестве обрабатывающего элемента лучше использовать наждачную бумагу.

Формирование скосов

Обработка скосов необходима, чтобы образовать правильный угол для затачивания лезвия. Сперва нужно разметить заготовку, используя штангенциркуль. Ее надо визуально поделить на половины — это облегчает процедуру стачивания. При проведении линии используют сверло, диаметр которого совпадает с толщиной клинка.

С помощью напильника отмечается граница, где оканчивается скос лезвия. После этого лишний слой металла удаляется с использованием болгарки со шлифовальной накладкой. Поверхность обрабатывается ленточной шлифмашиной, скос зачищается напильником. Окончательное шлифование выполняется с помощью наждака. В заключение поверхность можно отполировать.

Просверливание отверстий

Следующим этапом выполняется сверление отверстий в рукояти заготовки, предназначенных для штифтов. Их количество определяется в зависимости от ручки — чем она шире, тем больше понадобится отверстий. В среднем их требуется 4-6 штук.

Если нужны отверстия большого размера, сперва надо наметить их с помощью сверла меньшего диаметра. При работе с закаленной сталью применяется твердосплавный инструмент. Чтобы облегчить процесс, можно нанести на сверло смазку.

Как правильно закаливать заготовку

Чтобы закалить клинок, нужна кузнечная печь. При ее отсутствии можно для раздувания углей использовать мощный фен. Способы закалки выбирают в зависимости от марки стали.

Признаком того, что металл закалился достаточно, является невозможность обработки напильником. Необходимо провести также отпуск материала, чтобы нож не получился хрупким. После остывания с клинка надо убрать масло. Для этого нужны моющие средства, растворяющие жир, и проточная вода. Для полировки используют мелкозернистую наждачную бумагу.

Особенности травления

Чтобы придать ножу оригинальный внешний вид, на лезвие можно нанести узор, используя метод травления. Для этого понадобится раствор, приготовленный из медного купороса и соли 1:1. Вода для растворения должна быть горячей:

- Изображение наносится на поверхность клинка маркером.

- Участки, не подлежащие травлению, надо покрыть лаком.

- Подготовленное изделие помещают в раствор на 30-40 минут.

Во время травления на поверхности образуется рыжеватый налет — его понадобится время от времени смывать под струей теплой воды.

Когда процесс завершится:

- Заготовку извлекают из раствора.

- Промывают теплой водой.

- Протирают растворителем.

- Обрабатывают наждачной бумагой.

Изготовление рукояти

Ручка для ножа может быть любой формы, для ее изготовления чаще выбирают дерево. Подойдут и другие материалы, но древесина считается более удобной для обработки.

Для ручки выполняют две заготовки, которые надо стянуть с помощью струбцин и высверлить два отверстия — в начале и в конце деталей. Они должны совпадать с теми, что просверлены в металле.

На поверхность заготовок наносят эпоксидный клей, затем их соединяют, используя струбцины, и зажимают в тиски. Теперь можно вставить штифты.

Шлифовка рукояти

После отвердевания клея тиски разжимают, а ручку шлифуют на станке. Штифты подрезают с использованием ножовки или спиливают напильником. Потом поверхность ровняют, шлифуя инструментами. Ту же процедуру выполняют для контура рукояти.

Финишная обработка

На бормашину устанавливают насадку для полировки. Выполняется обработка поверхности до тех пор, пока она не начнет блестеть. Затем то же делают для контура изделия. Для участков, которые не получилось отполировать, используют мелкозернистую наждачную шкурку.

Правила заточки готового изделия

Заточка ножей — этап, который влияет на удобство эксплуатации изделия. Черновая обработка уже проведена, заключительная часть выполняется с применением приспособления для заточки или наждачной шкурки. Лезвие покрывают составом, чтобы защитить его от коррозии.

Особенности угла

Чтобы выполнить заточку режущей части ножа, понадобится набор точильных камней, имеющих разную степень зернистости. В процессе важно соблюсти правильный угол, который и определяет будущие возможности изделия.

Для разных по типу изделий создают такие углы:

- 30º — тяжелые условия эксплуатации;

- 16-20º — средние условия;

- 15-20º — изделия для тонкой работы.

Начинать заточку с использования камней с крупными зернами, постепенно переходя на мелкозернистые.

Нюансы изготовления изделия из напильника

Если в качестве заготовки для ножа выступает полотно напильника, мастеру для работы понадобится молоток. Это поможет снять излишнюю толщу с заготовки. Используя ковку, можно получить изделие с высокой прочностью и упругостью, стойкостью к механическим повреждениям.

От фигурного лезвия и причудливой формы ножа лучше отказаться. Чем грубее очертания, тем проще будет обработка. Стоит учесть, что для такого материала требуется специальное оборудование. Если его нет, можно использовать простые инструменты, но в таком случае они подвергнуться ускоренному износу.

Полезные советы

Чтобы получить прочный и долговечный клинок, необходимо использовать качественный инструмент и тщательно подбирать материалы для изготовления. Сырье китайского производства не подойдет.

Если для самоделки выбрана деревянная ручка, ее стоит пропитать льняным маслом — это создаст дополнительную защиту от влажности.

Итак, ножи, какое другое холодное оружие или инструмент можно делать двумя способами.

- Методом пластической деформации.

- Резанием.

Начнем с резания. Этот способ обработки металлов получил широкое распространение с конца 19 века с появлением электричества и различного рода механизмов. Обработка металлов резанием быстро потеснила существовавшие тысячи лет способы пластической деформации и теперь занимает довольно большое место в способах производства изделий из металла. В производстве ножей сейчас, наверное, 90% работы – это обработка металла резанием. А еще 200 лет назад резание занимало от силы 5-10% - остальное это обработка металла способом пластической деформации.

Вопрос конечно сложный и категоричного ответа не имеет, требует детального рассмотрения, но в общем, он выполняется почти всегда. Будь ты хоть трижды Леонадо да Винчи, но если нет условий для реализации твоих идей – идеи не будут воплощены в жизнь. Если нет условий для появления высокотехнологичных технологий резания, металл будут обрабатывать методом пластической деформации. Но это работает и в обратную сторону: если условия позволяют резать, а не ковать – будут резать. По этой причине ножи сейчас не куют, а вырезают из полосы. И был прав, по сути, один наш производитель и конструктор ножей сказав, что нож – это заточенная пластина. Ножевая публика, конечно, оскорбилась, но возразить ей было нечем.

Сейчас нож – это заточенная пластина. Время такое, так сложились условия. Я уже давал ссылку на производство ножей на заводе, но сейчас распишу все детально.

Так вот сейчас на заводе из полосы (или листа) штампом вырубаются заготовки под нож. Секунда – заготовка. Секунда – заготовка.

На изготовление такой заготовки и у древнего кузнеца ушло бы полчаса. Хотя и сейчас у современного мастера из небольшой мастерской на этой уйдет не меньше времени, хотя он пользуется гриндером. Дело в том, что у мастера в небольшой мастерской нет тех условий, что есть на заводе. И на ту работу, что делает штамп, современный мастер тратит в сотни раз больше времени. А дальше еще хуже. Посмотрите как на заводе делаются спуски.

Сунул рабочий заготовку в станок – через пять секунд спуски готовы. Ровные, аккуратные. За смену сотни ножей с такими спусками уходят к покупателям. Покупатель привык к такому виду ножей и требует от мастера из мастерской того же. Да и условия у такого мастера ограничены: есть у него точило или гриндер и даже ковать он не может. То есть, не выточив спуски, он не сделает нож. Условий – нет. Вернее они есть, но другие, чем на заводе. И приходится мастерам изобретать всякие приспособления, годами набивать руку, чтобы за несколько часов труда сделать то, что на заводе делают за 5(!) секунд.

Приспособления для вытачивания спусков. Их сотни видов. Если когда-то в почти каждой оружейной мастерской считалось необходимым и статусным иметь собственный механизм запирания стволов, то теперь почти каждый мастер изобретает приспособления для вытачивания спусков. Даже я делал.

Шлифование заготовок на заводе. Мастера тратят на это чуть ли не дни.

Кстати, если нужно что-то индивидуальное, станок вырежет это без проблем.

Когда-то первый кузнец, выточив спуски на своей откованной полосе, наверное, краснел называя этот нож кованым, но сейчас – нет. Это в порядке вещей. Хотя надо называть: нож из собственноручно кованой полосы. А вообще нет никакой разницы: откуют вам полосу в кузне или на заводе из одного и того же кругляка. Вернее, я бы выбрал заводскую – гарантий качества больше. А если нет разницы – зачем вообще ее ковать? И не куют. Вырежут спуски – набьют молотком ямки на плоскости – вот тебе и кованый нож. Никаких ямок после ковки быть не должно. Ямки – это брак. Вот какую историю однажды рассказал мой коллега из-за рубежа.

А вот другой комментарий: «На самом деле следы ковки ровные остаются, почти как прокат, все остальное что иногда приподнялся - это искусственное "долбление".

И рад бы, наверное, оттянуть спуски наш кузнец, да муторно это. Не всякому и по силам. Вернее, выточить гораздо быстрее. Понимаете? Тут вступает в роль фактор быстроты изготовления. Чем быстрее – тем меньше себестоимость. Поэтому ламинат в 12 веке заменила торцевая наварка, а чуть позже и косая наварка лезвия в оружии и инструменте – так быстрее и дешевле.

Мне скажут, что на многих серийных саблях нет узкого дола. Отвечу, что он там и не нужен. Сабли на вальцах в ручьевых формах начали делать в 16 веке. Нет сейчас старинных рисунков под рукой - лень искать. Потом просто рубили на длину, правили на холодную и отправляли в заточку.

Но смотрите, что происходит при оттяжке лезвия вручную. Первым делом поковку начинает изгибать сразу в двух плоскостях.

Вот ниже попробую показать, как это бывает и чем нам может помочь компенсационный дол.

Были приготовлены четыре заготовки одной длины, ширины и толщины. На двух из них нарезали по одному долу, на одной двойной несимметричный. Одна оставлена так как есть. Во время ковки поковки не правились, чтобы выявить возникающие эффекты.

Больше всех изогнуло поковку без дола. Выпрямить ее уже не удалось. Вернее выпрямить кое-как ее было можно, но на оружие она уже не годилась бы – мы замяли бы оттянутую кромку. А возможно и покрошили бы ее.

Дело в том, что выпрямлять клинки с тонко оттянутой кромкой в этой плоскости довольно сложно – мы обязательно сомнем эту кромку, если клинок широкий. На горячую это вообще сделать почти нельзя – раскаленная тонкая кромка очень легко мнется. А если металл красноломкий, то выпрямлять придется только на холодную.

Выпрямлять сильно изогнутый клинок гораздо дольше и сложнее чем слабо изогнутый – это не обсуждается. Вот тут-то и начинает свою работу, а точнее, продолжает ее компенсационный дол. Этот дол как бы делит широкую плоскость клинка на более узкие части. Попробуйте согнуть широкую полосу бумаги поперек ее плоскости – она сомнется. А вот узкую согнуть гораздо проще.

Процитирую один из комментариев к прошлой статье: «В обработке металлов есть такой технологический прием - заневоливание. Это означает фиксацию геометрии обрабатываемой детали и при тех видах обработки, при которых эта геометрия плывет. Это приводит одновременно к повышению точности обработки и упрочнение изделия путем создания в нем внутренних напряжений. Техника заневоливания бывает самая разная, включая такую, при которой создаются только внутренние напряжения, например, в материале пружин.

Поэтому, при массовом производстве компенсационный дол, как и писал уже, не только снизит время потраченное на изготовление клинка, но и позволит снизить себестоимость за счет уменьшения квалификации нанятых рабочих.

Понятно, что даже такая простая вещь как дол, который не для красоты. Вызовет у многих отторжение и непонимание:

- Как? А для чего же тогда? Конечно только для красоты.

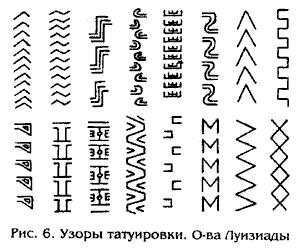

Эта извращенная логика кабинетных историков уже отправила в ритуал множество вполне себе практичных приспособлений. Канавка на клике может быть красивой только… Ни у кого она не может быть красивой. Даже у диких папуасов узоры – это некие изогнутые или ломаные линии.

Вот как умели украшать поверхности задолго до появления керамики.

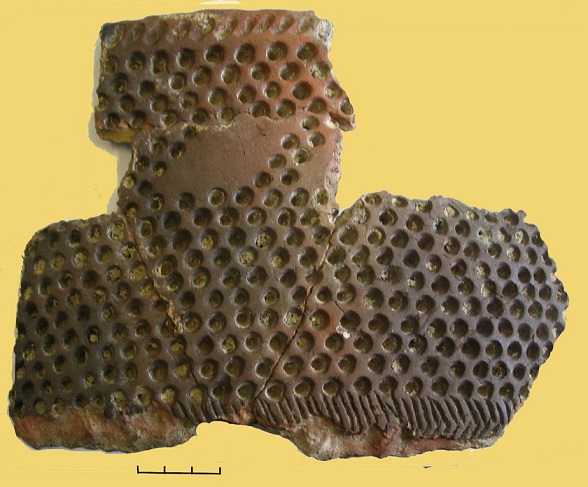

А знаете что вот это на фото?

На фото часть сосуда культуры ямочно-гребенчатой керамики. Эти ямки, по мнению ученых - украшение, как и дырки на моих ботинках.

"Название было дано по способу украшения керамических находок, характерных для этой культуры, который выглядит как отпечатки гребней".

Могу как-нибудь рассказать, если сами не догадаетесь, для чего они нужны эти ямки на сосудах тех времен, а они действительно нужны…

✓En Unique Hand-crafted knife. Beautiful Handmade knifves. You can see more amazing knives on our website. ✓🇷🇺 Уникальные Красивые ножи ручной работы. Фиксы. / Далтон Холдер / Больше невероятных ножей вы можете найти в статье на нашем сайте.

Как самостоятельно сделать уникальный нож по японской традиционной технологии. Способы и методики изготовления японских ножей в домашних условиях - Сделать нож

Оказывается, некоторые продукты, которые не приходят нам в голову хранить в морозилке, прекрасно переносят низкие температуры, без потери своих полезных и вкусовых свойств.

![В сегодняшней статье хотим поделиться с вами идеей автора YouTube канала DIY Tools, который изготовил для своей домашней мастерской фрезерный станок на базе ручного фрезера. Сама идея хорошая, но конструкция не из простых. Однако при желании сделать можно. Тем более что обойдется это дешевле заводского оборудования. Такой фрезерный станок будет полезен для тех мастеров, которые […] Поделки](https://i.pinimg.com/236x/17/e4/71/17e4715e41615ab99b21db2e6fdf1e9e.jpg)

В сегодняшней статье хотим поделиться с вами идеей автора YouTube канала DIY Tools, который изготовил для своей домашней мастерской фрезерный станок на базе ручного фрезера. Сама идея хорошая, но конструкция не из простых. Однако при желании сделать можно. Тем более что обойдется это дешевле заводского оборудования. Такой фрезерный станок будет полезен для тех мастеров, которые […]

Читайте также: