Нож из 40х13 своими руками

Обновлено: 25.06.2024

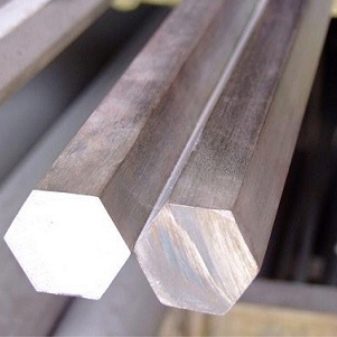

Она выпускается в виде следующих изделий:

- прокатный лист (различной толщины);

- лента (различной ширины);

- заданный сортовой прокат;

- различной толщины проволоку.

Листовая сталь 40х13

Состав и свойства

В состав стали марки 40х13 кроме основных компонентов входят следующие химические элементы: хром (14%), углерод (не превышает 0,45%), на остальные элементы кремний и другие приходится не более 0,8%, что соответствует ГОСТ 5582-75.

Химический состав стали

Основными химическими элементами, входящими в состав, являются: железо, углерод, кремний, марганец, хром, сера и фосфор. Процент содержания углерода в этой стали (в зависимости от выпуска) изменяется в интервале 0,36-0,45%. Эту сталь относят к классу среднеуглеродистых.

Химический состав стали 40х13

Химическая микроструктура в закалённом состоянии включает в себя мартенситы, карбиды и остаточное содержание аустенита. Именно эти элементы обеспечивают хорошую коррозионную стойкость. Более высокие показатели присущи только нержавеющей стали марки 30х13.

Механические свойства

Механические свойства стали 40х13 определяются её составом и способом обработки. После проведения специальной смягчающей обработки и последующего отпуска при температуре около 740 градусов удаётся повысить предел прочности и достичь значения в 560 МПа. Эта обработка позволяет добиться относительного удлинения более 15%, что очень важно для дальнейшей механической обработки. Если это сталь горячекатаная с последующей ковкой и калибровкой, то её твердость достигает 229 НВ. После проведения процедуры закалки твердость по Роквеллу превышает 55 HRC единиц. Плотность этой марки стали равна 7,68 г/см 3 .

Механические свойства стали 40х13

После проведения последовательной закалки и постепенного низкого отпуска эта марка стали приобретает хорошие антикоррозийные свойства. Единственным ограничением в этой области является долгое применение в условиях приморской атмосферы или в солёной морской воде.

На основании приведенных физических свойств, марку 40х13 можно отнести к классу инструментальных сталей.

Область применения

Благодаря своим характерным свойствам сталь 40х13 применяется в таких отраслях промышленности как:

- авиационная;

- машиностроение (в том числе автомобилестроение);

- металлообработка;

- производство оборудование для пищевой промышленности;

- медицине;

- изготовление бытовых приборов и устройств.

При производстве вертолётов и самолётов из неё изготавливают отдельные элементы конструкции фюзеляжей.

Нож из стали 40х13 Применение стали 40х13 в строительных конструкциях Топорики из стали 40х13

В машиностроении и автомобилестроении её применяют для изготовления: валов, различных втулок, корпусов, лопастей турбин, игл для карбюраторов автомобильных двигателей, пружин, подшипников. Она активно используется для производства большого разнообразия метизной продукции (болтов и гаек). Кроме этого такая марка стали применяется при изготовлении измерительного инструмента, изделий, предназначенных для работы в слабоагрессивных средах при невысоких температурах (не выше 450 °С).

Особое место она занимает при производстве бытовых и медицинских режущих инструментов. При проведении качественной закалки из стали 40х13 получаются хорошие ножи и скальпели. Поэтому она получила название медицинской стали. В этом случае твёрдость этих инструментов по шкале Роквелла может достигать 58 HRC единиц. Эти инструменты хорошо поддаются заточке, они практически не ржавеют и не требуют дополнительного ухода.

Форма для литья из стали 40х13 Втулка из стали 40х13

Кроме этих свойств, отмечают, что эта марка металла абсолютно не флокеночувствительна.

Способы обработки

Рассматриваемая сталь подвергается двум основным видам обработки: термической и механической. Термообработка стали 40х13 применяется для придания ей соответствующих технологических свойств. Механическая – для создания требуемой формы, решения поставленных технических задач.

Подобный металл специалисты относят к той категории материалов, которые при проведении термической обработки требуют определённого специфического подхода. Именно этот вид обработки придаёт требуемые свойства.

Сталь 40х13 в печи для закаливания

Основными видами термической обработки являются:

- последовательная закалка;

- медленный отпуск после нагрева;

- горячая и холодная пластическая деформация;

- отжиг.

После проведения закалки в структуре образуются следующие компоненты:

- карбиды;

- мартенситы;

- некоторые остатки так называемых аустенитов.

Первые два способа обработки позволяют придать стали хорошую коррозийную стойкость и отличные механические свойства. Это удаётся за счёт того, что она обладает хорошей пластической деформацией. Закалка такой стали происходит с помощью постепенного нагрева до температуры более 950 °С, но не более 1100 °С. Последовательный нагрев необходим потому, что эта марка стали обладает повышенной чувствительностью к трещинам. Чтобы избежать проявления негативных последствий металлическую деталь (особенно с толщиной более 100 миллиметров необходимо нагревать более 10 минут).

Чтобы избежать появления трещин, в том числе и в глубине металла, образец подвергают так называемому отпуску. То есть, постепенному понижению температуры и выдерживанию образца при температуре до 300 °С. В этом случае сталь приобретает свои максимальные прочностные характеристики. Если температурный режим не будет выдержан, и процесс произойдёт при 450 °С, сталь потеряет свои характеристики по ударной вязкости. Наилучшие коррозийные свойства и хорошую пластичность она приобретает при соблюдении следующих параметров. Последовательный нагрев до температуры 700 °С, последующая выдержка в течение 20 минут, охлаждение в ёмкости с маслом.

В качестве смягчающей термической обработки используется так называемый отжиг. Деталь нагревается до температуры 800 °С. Далее проводят медленное охлаждение в самой печи до температуры около 500 °С.

Температура закалки и отпуска стали 40х13

В качестве альтернативы стандартному виду нагрева, для проведения термической обработки применяют нагрев токами высокой частоты. Особенно этот метод используется при необходимости проведения закалки поверхностного слоя детали. Это детали, которые входят в механизмы с узлами трения и качения, в элементы трубопроводной арматуры. Обычно такая закалка применяется только к деталям, толщина которых превышает 15 миллиметров. С её помощью удаётся добиться показателя твердости после закалки равного 36,5 HRC единиц.

Приведенные рассуждения доказывают, что марка стали 40х13 довольно критична к правилам соблюдения условий температурной обработки.

Она подвергается следующим видам механической обработки:

- сверление отверстий;

- заточка;

- фрезерование;

- ковка.

Проведение этих операций связано с определёнными трудностями:

- Упрочнение поверхностного слоя (это связано с дополнительным нагревом заготовки в момент резания или сверления).

- Проблемы с удалением отходов металлообработки (получаемая металлическая стружка образует длину узкую закрученную полоску). Это вызывает определённые неудобства при длительной обработке. Эту проблему решают с помощью установки специальных приспособлений на металлорежущий инструмент. Они производят периодический облом стружки.

- Повышенный износ режущей кромки. Это связано с повышением температуры детали в месте соприкосновения с кромкой режущего инструмента. В этом случае наличие в этой марке кристаллических соединений (карбидов и мартенситов) создаёт эффект наличия в ней абразивных элементов что приводит к быстрому износу режущей кромки.

Кроме этого возникают трудности при заточке режущих инструментов, сделанных из этой стали. В момент заточки повышается температура затачиваемой кромки и образуется так называемый металлический наплыв. Это приводит к появлению неравномерного упрочнения края затачиваемой поверхности.

Ковка, как механическая обработка, производится только при нагреве детали до температуры 1250 °С. В процессе ковки допускается понижение температуры не ниже 850 °С.

После проведение этой операции (горячей деформации) допускается только медленное охлаждение с последующим низкотемпературным отжигом.

В доступный перечень механической обработки, к сожалению, не попадает сварка. Дело в том, эта марка металла относится к категории трудносвариваемых материалов. Поэтому этот метод обработки не применяется для соединения конструкций, изготовленных из этого материала.

Существующие аналоги

Производством стали с аналогичными свойствами занимаются все развитые страны. В разных странах она имеет свою маркировку:

- в США это сталь, которая имеет маркировку AISI 420;

- в Германии аналогами нашей стали является целая линейка (от X38Cr13 до X46Cr13);

- Китай производит сталь под маркой 4С13;

- в Японии это сталь SUS 420J2;

- во Франции, тоже имеется целая линейка со схожими характеристиками. Это X40Cr14, Z33C13, Z38C13M, Z40C13, Z40C14, Z44C14, Z50C14.

SUS 420J2 AISI 420 Химический состав аналога 40х13 AISI 420

Все эти аналоги имеют хорошие антикоррозийные показатели. Они могут длительное время выдерживать воздействие с такими слабоагрессивными жидкостями, как спиртосодержащие напитки, вино и даже коньячный спирт.

Порой качество режущего инструмента зависит вовсе не от бренда, а от особенностей термообработки металлического сплава. Сталь марки 40Х13 — это тот самый случай. Она считается одной из самых востребованных марок на рынке, её отличает устойчивость характеристик при эксплуатации в самых разных средах.

Состав и расшифровка

Сталь марки 40Х13 всегда считалась одной из лучших. Такое мнение сложилось из-за того, что сплав представляет собой коррозионностойкий материал. Он позволяет изготовить ножи, дающее максимально острый рез за счет бритвенной заточки и тонкого лезвия. Неслучайно из этого сплава всегда делали скальпели и некоторые другие медицинские инструменты.

В соответствии с действующим ГОСТом, маркировка стали несёт в себе информацию об основных характеристиках металла:

Присутствие хрома придает сплаву стойкость к агрессивным воздействиям рабочей среды, а его концентрация свыше 13% делает металл нержавеющим. Кроме того, хром оказывает воздействие на структуру и химические свойства стали.

По своему составу этот материал относится к группе среднеуглеродистых. Помимо хрома и углерода, он содержит:

- кремний – до 0,8%;

- марганец – 0,5-0,8%;

- медь и никель – по 0,3%.

Присутствие никеля повышает параметры пластичности и прочностные характеристики материала. Кремний вводят для улучшения упругости и электрического сопротивления сплава. Как и во многих других железосодержащих сплавах, здесь имеются незначительные примеси серы и фосфора в концентрации 0,025-0,03%.

Плюсы и минусы

Среди основных преимуществ стали 40Х13 выделяют:

- повышенную жаропрочность;

- коррозионную стойкость.

Это материал не окисляется даже в соленой воде. Именно поэтому сплав востребован при производстве ножей для дайверов. Тем не менее, клинкам требуется постоянный уход. Если лезвие будет часто находиться в сырости, то рано или поздно оно начнет покрываться ржавым налетом. Помимо достоинств, сталь 40Х13 имеет и свои недостатки. Так, режущая кромка довольно мягкая: она хорошо поддается заточке, но при этом довольно быстро начинает тупиться. Поэтому охотником или путешественникам придется постоянно затачивать свой инструмент.

Химический состав и структура стали 40Х13 позволяют материалу выдерживать различные типы механической обработки. Хотя, как показывает практика, при этом нередко возникают определённые сложности. Из-за дополнительного нагревания в ходе сверления повышается прочность поверхности. Это делает процесс более трудоемким и затратным. При контакте с деталью из-за повышения температуры снижаются параметры износостойкости режущей кромки. При затачивании ножей может появиться металлический наплыв, который нарушает равномерность кромочной поверхности.

Определенные минусы возникают при фрезеровании:

- необходимость в выведении отходов обработки;

- быстрое изнашивание режущих поверхностей;

- стружка, формирующаяся в ходе резания.

Это связано с тем, что в ходе обработки сталей методом резания стружка не ломается, а начинает завиваться форме удлиненной спирали. Именно поэтому приходится использовать дополнительные инструменты — стружколомы. Еще один недостаток связан с гибкостью ножей. Поэтому разрезать ими твердые поверхности не рекомендуется.

Наконец, сталь 40Х13 недостаточно устойчива к агрессивным средам и воздействию высокотемпературных режимов, поэтому сварка для этого материала категорически запрещена, особенно в домашних условиях.

Характеристики и свойства

Как и любая другая сталь, 40Х13 имеет свои физико-химические свойства: класс, свариваемость, магнитные свойства, твердость по Роквеллу и другие. Остановимся на них подробнее.

Физические

Физические характеристики стали 40Х13 во многом обусловлены химическим составом и структурой сплава:

- твердость после проведения закалки – в диапазоне 460-550 МПа;

- предел кратковременной прочности в зависимости от предназначения сплава составляет 55-880 МПа;

- предел текучести при 20 градусах – 910 МПа;

- относительное удлинение при разрыве – 10-15%;

- ударная вязкость – 59 Дж/кв. см;

- модуль упругости при 20 градусах – 2,18 МПа;

- плотность – 7650 кг/м3.

Это мартенситная сталь из группы ферромагнетиков, поэтому она магнитится. Материал отличается пластичностью, он легко поддается вальцеванию. В ходе дополнительной термообработки изменяется структура стали. Как следствие, она приобретает новые механические характеристики. После проведения закалки и низкотемпературного отпуска материал приобретает повышенную устойчивость к коррозии в обычных атмосферных условиях, в слабокислотных растворах, а также в воде, за исключением морской. Чтобы придать устойчивость к агрессивным составам, поверхности подвергают шлифованию.

Низкая теплопроводность всегда считалась преимуществом любых стальных сплавов. Однако в процессе точения она создает сложности: в месте обработки резко возрастает температура. Как результат, образуется наклеп и происходит неравномерное упрочнение металлической поверхности.

Ещё одна особенность сплава марки 40Х13 — присутствие в её составе микроскопических карбидов. Эти вещества выполняют роль некоего абразива и ведут к выводу режущих поверхностей из строя. Всё это вызывает необходимость частой заточки инструмента.

Механические

После прохождения специальной закалки сплав 40Х13 приобретает устойчивость к окислению. На этом этапе полностью растворяются карбиды и создаётся антикоррозионная пленка. Любое снижение стойкости к коррозии может быть объяснено пониженной концентрацией хрома в карбиде либо понижением температуры плавления. Если весь процесс был проведён технологически верно, то подобного явления не должно возникнуть.

Плавка осуществляется при температурных воздействиях от 850 градусов. Этого достаточно для 100% деформирования сплава. Чтобы предотвратить растрескивание, технологический процесс предусматривает поочередное проведение нагрева и охлаждения.

Сортамент и аналоги

Технико-эксплуатационные свойства стали устанавливаются действующим нормативом ГОСТа 5632-72. Он распространяется на весь жаропрочный тонколистовой прокат. Сортамент металлоизделий, выпускаемых из этого типа стали, включает несколько групп проката:

- прутки – ГОСТ 18907-73;

- листовая сталь и полоса – ГОСТ 5582-75;

- проволока – ГОСТ 18143-72.

Существуют аналоги сплава. Среди наиболее известных зарубежных марок выделяют:

- AISI 420 — США;

- Terraria 1.4031 — Германия;

- 4С13 — Корея.

Наибольшее распространение получил американский сплав ножевой стали марки 420. Его состав максимально похож на 40Х13. В сочетании с недорогой стоимостью этот продукт составляет серьезную конкуренцию отечественным материалам. К тому же качество термообработки зарубежного аналога превышает российское. Именно поэтому по некоторым своим характеристикам отечественные материалы отстают от импортных.

Применение

Листы стали 40Х13 имеет самое широкое применение. На сегодняшний день такая сталь наиболее востребована для изготовления кухонных ножей в бюджетной ценовой категории. Домохозяйки любят их за простоту ухода, поскольку при соблюдении стандартных правил они практически не ржавеют и при этом лезвия длительное время сохраняют свою остроту. Такой нож может разрезать любые продукты: овощи, фрукты, а также мясо и рыбу. Ножи из этого сплава популярны среди дайверов, туристов, водолазов и рыбаков. К тому же они используются для создания сувенирных клинков и могут стать настоящим украшением коллекции холодного оружия благодаря своему декоративному внешнему виду.

Однако сфера применения сплава 40Х13 этим не ограничивается. Из неё изготавливают:

- скальпели медицинские;

- пружины;

- подшипники;

- непрерывнолитые заготовки;

- измерительные приспособления;

- маникюрные инструменты;

- компрессорные элементы и многие другие предметы, имеющие бытовое назначение.

Уход за такими инструментами имеет свои правила:

Термообработка

Термическая обработка сплавов заключается в последовательности операций, включающих нагрев, выдержку и дальнейшее охлаждение стали при определенных температурных режимах. От этого во многом зависят внутренняя структура материала и его технико-эксплуатационные характеристики. Именно поэтому температура для проведения закалки и отпуска подбирается индивидуально, с учетом особенностей использования обрабатываемого сплава.

Так, по требованиям ГОСТа 4543-71 закалка стали производится при температуре в 860 градусов, последующий отпуск — при 500 градусах в кипящем масле. Эта обработка придает сплаву повышенную прочность на разрыв и твёрдость. А если температурный режим будет изменён, то понизится параметр ударной вязкости. Для отжига прибегают к нагреву до 750-800 градусов с последующим медленным охлаждением при температуре в 500 градусов в печи. Завершается охлаждение на открытом воздухе. Такой подход способствует образованию равновесной структуры сплава. В температурном диапазоне от 850 до 1100 градусов сталь приобретает высокие технологические характеристики при пластической деформации. Если охлаждение и нагрев будут слишком быстрыми, то всегда велик риск появления внутренних напряжений, которые приводят к растрескиванию материала. Но и слишком медленное охлаждение может привести к неблагоприятным последствиям: оно вызывает хрупкость сплава.

Если сталь используется для производства скальпелей и других хирургических инструментов, её закаливают при температуре в 1020-1040 градусов. Отпуск выполняют при 350 градусах в щелочи. Подобный подход многократно увеличивает прочностные характеристики и упругость изделий. Ещё одним видом термообработки является нагрев деталей высокочастотными токами. Такой способ востребован при необходимости закалить только поверхностный слой. Это особенно актуально для производства деталей, испытывающих интенсивные нагрузки вследствие раскачивания или трения.

Благодаря обработке такими токами твердость изделия повышается до 36,5 HRC.

За неимением лучшего из наиболее доступного можно использовать старую ножовку, строительный шпатель, напильник.

Діма, если делать из плоского напильника (вырезать болгаркой, наждаком) то в принципе можно сделать только отпуск. Но лучше произвести весь цикл (закалка отпуск). Отпуск я делаю дома в духовке. Температура 180 градусов на полтора часа. В группе есть видео.

Пару слов о стали 40х13. Доводилось пару раз с ней работать.Мне не понравилось в плане термообработки. Все режимы брал из справочника,всё делал по науке, изголялся как мог.В итоге твёрдости больше 55HRC и то не по всей поковке(местами до 53) я не добился.И оно как бы логично, судя по содержанию в ней углерода 55ед и то праздник.Вопрос в другом.Как люди из неё умудряются выжать до57. 58 ед.Если они говорят правду ,то это для меня загадка.Как по мне, минимальная твёрдость для ножа не должна быть меньше 56 ед. Это моё ИМХО. Иначе просто жалко своих сил и времени.

Соглашусь, 40х13 имеет минимальные требования для изготовления ножей, но я на работе отдаю заготовки на закалку и они реально 56-57 пару раз было 58 единиц. При мне проверяют.

Блин, может меня обманули со сталью и это была 30Х13. Там углерода меньше чем 40Х13.Тогда вроде всё понятно.Хотя первую поковку мне подогнали серьёзные парни и денег нормально так попросили.Вторую мой отец.Тот правда сказал,что не уверен.Попробую достать новую поковку и поработать над ней ещё раз.Если не получится ,больше с ней возиться не буду.Хочу найти 65х13,но пока не знаю где.Буду шукать.

Денис, Спасибо.Этот ресурс я тоже знаю.Проблема в доставке , дело в том, что я из Белоруссии. Как пример ,хотел в Павлово у мастера,заказать пару ножей из дамаска. короче не срослось по доставке.((((

В очередной раз разочаровался в стали 40Х13, в плане термообработки.Больше с ней связываться я не буду т.к." выжать" из неё твёрдость хотя бы 56. 57HRC я не могу.Продолжаю искать 65Х13.

Кирилл, Мысль верная. Но вот смотри. Науглероженный слой,он как правило, измеряется в десятых долях миллиметра(0,2. 0,3) на сторону.Можно,конечно,изголяться и сделать до 1миллиметра( теоретически , на практике не сталкивался ).Но вот потом, будем делать спуски и весь науглероженный слой срежется. Можно конечно сделать спуски, а потом цементацию и закалку.После закалки делаем шлифовку,полировку т.е. опять срезаем науглероженный слой.Далее, как быть с режущей кромкой? При заточке тоже её срезаем.Мой вывод прост. Для кухонного ножа 40Х13 наверное неплохо, для охот-туристического надо брать что-то с более большим содержанием углерода, как пример 65Х13, 95Х18. Это моё мнение и только моё.Ну и на последок. Не кого не хочу обидеть))). Обратите внимание на производителей ножей.Стартовая сталь на охот-туристические ножи 65Х13 ( моё наблюдение). Если чё - спрашивайте))).

Ходовой материал для кустарного производства ножа - гаечный ключ. Ключ такой весь из себя стойкий, под большими нагрузками работает и всё с ним в порядке. Форма удобная - обточил и готово орудие пролетариата. НО

Сталь 40хфа, она CrV, весьма сомнительный материал для чего-то режущего. 0,4% углерода не дадут какой-то супер стойкости и режущих свойств. НО

Если резать нам не дано, значит надо рубить. В прошлом посте показано как сделать нож из гаечного ключа НО

Нет тестов. А не полная ли чушь получилась? По этому свежий обзор и тесты ножа Леуку.

а как вам для ножей сталь из клапана от тепловозного дизеля? Именно тепловозного.

Ну сделала я себе нож для грубой обвалки из гаечного на 28. 40ХФА как раз. Не то что бы я нищая или тупая, просто таких толстых, длинных и необрезаных даже не продают. Буквально три дня назад рубила им кость на суп, чтобы в кастрюлю влезло, ручка отломалась нахрен. На ноже ни зазубринки, хотя лупила по нему молотком. В итоге было принято решение заливать ручку из алюминия, потому что старая вешалка была плохим материалом(удивительно!)

Аффтар балбес и выпендрежник, а по работе, вот что скажу

1. Ржавеет как бес, хотя он у меня эмалирован кустано во время закалки(обмаз бурой, суриком(ага, яд) и углем). После каждого использования надо мыть и вытирать насухо, а то привет грустные пятна. Если хранить над плитой, то пока не пользуешься не ржавеет. ХЗ, но заморочка, по-моему.

2. Гаечные ключи короткие. В итоге жертвуешь хвостовиком. Нечего добавить.

3. Заточить его какая-то пытка, зато потом долго не тупится.

4. Специфический инструмент, потому что делать из весла зубочистку не хочется, а обвалочный нож толщиной 1,5-2мм мало кому нужен, кто не покупает мясо ломотями. Сейчас все модные хипстеры берут максимально разделанные куски за тысячи денег с дурацкими названиями. Если ты не селюк или экономный, тебе он не нужен.

1. Тяжелый. Хап! И маэш ВЭШЬ.

2. Повторюсь: можно вообще не точить.

3. Режет почти все, если хорошо закалить. Стекло не режет, а вот сухожилия и суставы напополам по надкостнице. Мы ж не стекло жрем? Мне норм.

4. Можно лупить по нему молотком и обходится на кухне без топора.

5. Если резать не на весу как нормальные люди, а по доске, и аристократично оттопырив мизинчик, то доска все равно не портится. Магия, наверное.

А мне нравиться. Я на даче щепу колю каким то ржавым вырождением ножа на стероидах, сделанного ещё дедом, или раньше и только для этого и работавшим всю свою жизнь. Так это чудо полностью мне напомнило мой наследственный.

По моему говно, полное говно, аффтар мечет какую-то херь, матерьял для задумки говно, исполнение говно, (мастер сам говорит что печи нет, этого нет, того нет) нах тогда за исполнение брался непонятно

И всю матчасть сюда!

Обзор качества ковки ножа из стали Х12М от подписчика

Всех приветствую, случилась приятная неожиданность и мне подписчик подарил парочку кованных заготовок ножей из стали Х12М и К110, собственно о первой в посте и пойдет речь.

Захотелось посмотреть качество ковки, так как ни разу не приходилось оценивать подобное. Основные параметры - это микроструктура, глубина обезуглероженного слоя ну и твердость можно до кучи замерить.

Начну с обезуглероженного слоя. Напомню, что обезуглероживание - это процесс обеднения поверхности стали углеродом, что, в частности, снижает поверхностную твердость.

Для контроля на обухе ножа заточу и отполирую площадку, как показано на фото ниже

Затем нож отправляется на пару секунд в сосуд с реактивом (3% спиртовой раствор азотной кислоты) для выявления микроструктуры.

Ну и собственно сама структура у кромки. О глубине обезуглероживания в таких сталях можно судить по частичному отсутствию или уменьшению размеров карбидов, полное обезуглероживание до чистого феррита тоже конечно возможно, но я пока не встречал.

Серое сверху - это окалина, что логично, так как нож ковали и сталь окислялась. Визуально никакого обезуглероживания не видно, наверняка оно присутствует в определенной степени, но с помощью оптического микроскопа его не уловить. Множество включений неправильной формы - это и есть карбиды, за их счет мы получаем высокую износостойкость стали типа Х12М.

Далее по плану микроструктура основы.

Здесь смотрится, нет ли окисления и оплавления по границам зерен, что резко снижает механические свойства стали, носит название пережога и является окончательным, неисправимым браком. Пережог возникает при значительном перегреве заготовки при ковке. К сожалению фото получше не нашлось, прикреплю экстра шакалистое из сети.

Попробую объяснить, что на фото. И так, основной фон у меня - это мелкоигольчатый мартенсит и остаточный аустенит, сталь Х12М может закаливаться на воздухе, что и произошло при охлаждении с ковочных температур, поэтому видим мартенсит в структуре. На шакалистом фото значительные количества остаточного аустенита, при перегреве ему сообщается повышенная устойчивость, позволяющая сохраняться при охлаждении (если не ошибаюсь до 90%).

При пережоге границы зерен утолщены, окислены или оплавлены, это видно на черно-белом фото, у меня такого нет. Темные участки, которые могут смущать - это троостит, структура, которая получается при замедленном охлаждении стали данного класса после ковки в подогретом до определенной температуры термостате, откуда здесь троостит я так и не понял (охлаждение было на спокойном воздухе). Кстати троостит наблюдается на части ножа ближе к острию, в хвостовой части его не видно, видимо она охлаждалась чуточку быстрее.

Ну и карбиды, на черно-белом фото заметно, как они ориентированы по границам зерен, такое происходит из-за того, что высокие температуры вызывают их более полное растворение, а при последующем охлаждении выделение, как раз по границам зерен.

Со структурой разобрались, она норм, надеюсь было что-то понятно :)

Теперь твердость, зачистил с двух сторон площадки и на твердомер

Как видно, сталь и правда подкалилась до 54-56HRC, такую заготовку будет сложно обрабатывать, поэтому в дальнейшем проведу отжиг.

Ну и подводя итоги могу сказать, что с ковкой все в порядке, заготовка не перегрета, обезуглероживания не заметно, есть чуть-чуть окалины, но это естественно.

В дальнейшем своими кривыми ручками сделаю из заготовки нож, и проведу закалку, так что подписываемся, не проходим мимо. Оставлю небольшой ролик, где я говорю ртом все вышеописанное)

Повар на судне. Нож!

Ну что же! Наконец я добрался до написания поста о ноже от @Babakin.

Идея покупки ножа возникла после прочтения поста babakin о том как он делал нож для Хлои Морец, я перешёл к нему на сайт и мне приглянулся вот этот экземпляр, понравился цвет ручки, напоминает морские глубины.

Поделился идеей с женой ну и решил отложить покупку до конца рейса. Но как оказалось, жена взяла идею на карандаш и решила сделать мне подарок на день рожденье, так он и оказался у меня в руках (и на стене).

Ощущения от обладания таким изделием, полный восторг, все таки держать в руках штамповку и изделие ручной работы, огромная разница. Первое испытание, подготовку к новому году, нож прошёл на ура.

И так он стал фронтменом на нашей кухне, нож очень острый ( даже слишком), лёгкий и хорошо сбалансирован, рука не устаёт от долгой работы.

Единственое что я сделал это немного изменил угол подводов и режущей кромки.

В общем если вы давно мечтали об отличном ноже то не задумывайтесь и заказывайте, не пожалеете.

Некоторые люди скажут, да какая разница чем резать, хорошо заточеный штампованый нож ничем не уступит ножу ручной работы, конечно они правы, если вы профессионал то вам все равно чем резать, но тут дело в другом, кулинария и вкус блюда очень зависит от настроения повара а такой нож отлично его поднимает, одно удовольствие работать с таким я не побоюсь этого слова, произведением искусства!

Теперь об обратной стороне, когда я ушёл в рейс, конечно же я взял его с собой, начав работать я понял что для работы на производстве по 8 часов в день он не очень подходит. Я объясню почему.

Во первых он очень красивый и мне просто жалко им работать потому как на производстве бывает всякое, спешка и т.д. После первых нескольких царапин я стал все чаще откладывать его и брать обычный нож.

Во вторых ручка все таки не подходит, она скользит и узкая, когда вы готовите дома то это не заметно потому как вы используете его от силы час, но когда вы режете им постоянно а иногда большие куски мяса где нужно надавить а руки влажные или в крови, то ручка ускользает, приходилось обматывать ручку бумажным полотенцем. К тому же повар часто моет руки и не всегда есть возможность и время вытереть их насухо.

Для примера покажу фото ручек професиональных ножей, они шире и имеют шершавую текстуру.

Конечно это не минусы ножа, этого можно было избежать закажи мы нож с другой ручкой (просто он больше подходит для домашнего использования), но я и не расстроен, а доволен как слон.

Резюмируя скажу следующее, я очень благодарен жене что она сделал мне такой отличный подарок(правда пришлось его купить у неё, приметы какие то), огромное спасибо мастеру @babakin за его труд и внимание к деталям. Нож вышел и правда отличный, теперь хочу заказать обвалочный.

Всем спасибо!

Заточить ножи

Никогда не делал никаких обзоров на какие-либо девайсы, но тут прикупил классную штуку, о которой прям вот хочется поведать миру. Никакой рекламы в тексте нет и не будет, описаны сугубо личные впечатления от конкретной марки, например.

И речь о точилке для ножей. Как-то так сложилось исторически, что если я беру в руки тупой нож и набор точильных камней, через полчасика получаю в меру острый нож. Ну такой, не тупой. А вот если беру в меру острый нож и пытаюсь сделать его ещё острее, чтоб резал бумагу на весу без лохматостей или там брил запястье, то получается нож, почему-то, тупее, чем был. Вот прям мистика. И угол, вроде как, выдерживал, и бруски алмазные раздобыл всякой гридности — не заполировать кромку в зеркало, хоть тресни.

И вот, прошло каких-то лет восемь, и на рынок таки вышли недорогие, но качественные китайские клоны с разными доработками. И я наконец-то смог договориться с внутренней жабой и прикупить себе такую вот штуку. Внешняя жаба в виде жены была не против. Конкретно выбор остановился на китайце Ruixin Pro RX-008. Вот такие фотки внешнего вида можно найти в интернете.

Такая же муфта на штанге ручки камня подразумевается, как ограничитель, чтоб штанга не выпадала при движении на себя, но я лично поставил её наоборот, перед шарниром, чтоб не шандарахнуть ненароком упором для камня по лезвию ножа при движении от себя.

На этой фотке видна часть конструкции поворотного узла — круглые поперечные упоры входят в трапецевидный паз, паз сужается, упор в нём расклинивается, потому люфта нет вообще. И появится он (если появится) весьма не скоро.

Это вот на обратной стороне ножа накопилось буквально за пару десятков движений. Но нужен этот камень только для переточки угла, либо для заточки совсем уж тупого, как валенок, клинка, потому использовать его надо не каждый раз. Всего камней четыре штуки, на 120 грид из карбида кремния, насколько я понимаю, зелёный зернистый материал, потом на 320 и 600 из нормального электрокорунда, красненького такого, и на 1200 из белого. Засаливаются быстро, отмываются маслом и пемолюксом ещё быстрее. Я пока использую оливковое, но мне жадно, веду эксперименты по замене оливыча оружейным маслом, машинным или ВД-шкой.

Вообще, использование вундервафли весьма удобное, давить на ручку не надо, веса камня вполне хватает, я только придерживаю второй рукой, практически одним пальцем, всю ручку в области начала камня, а то иногда оно всё перекашивается, с визгом впиваясь углом камня в кромку, загубив последние минут десять работы.

До бритья запястья наточить ни один нож пока так и не удалось, только до отличного реза бумажки на весу, зато я заточил до нормальной кухонной остроты свой старинный нож из жутко твёрдой высокоуглеродистой стали, шваркать который вручную по брускам у меня никогда не хватало терпения, железяка была упрямее меня. Но всё впереди, результат со временем будет улучшен, тем более, когда я таки доберусь до комплекта алмазных брусков.

Сталь — это сплав нескольких химических элементов. Как правило, он создаётся в определённых целях и с узким спектром использования.

Сталь 40×13 не ржавеет в любых погодных условиях, подходит для изготовления бытовых приборов, ножей и посуды. Не содержит вредных химических веществ, то есть её можно безопасно использовать в пищевой отрасли и промышленности.

Ещё одним плюсом является высокая жаропрочность, а также устойчивость к коррозийным эффектам. Эти особенности сплав приобретает в результате закаливания из-за специального технологического процесса изготовления. Во время этого происходит полное растворение карбида, именно поэтому вещество не вступает в химические реакции с окружающими.

Характеристики

Удобство использования такого материала обусловлена ещё и тем, что сталь изготавливается в печи открытого типа с температурным режимом от 850 до 1200 градусов, поэтому материал полностью деформируется и может быть залит в совершенно различные формы. Переменность системы охлаждения и нагревания позволяет создать изделие без дефектов, трещин и каких-то неровностей.

Составляющие после закаливания:

- карбидные частицы,

- мартенситы,

- остаточные аустениты.

Последний элемент влияет на жёсткость полученной стали: чем выше температура закаливания, тем ниже жёсткость/твёрдость. Именно поэтому, если требуется сталь для ножей (мягкую сталь в ножах точить намного проще и удобнее), то идеальной температурой закаливания будет 1050 градусов и выше.

Применение

Раньше этот материал использовался для изготовления советских и недорогих кухонных ножей. К сожалению, из-за своей низкой стоимости они отличались сравнительно плохим качеством (из-за заводов-изготовителей ножей, а не стали), но для обычных бытовых и кухонных целей подходили отлично. Таким ножом с лёгкостью можно было разделывать курицу, другие мясные блюда, но самый главный плюс — безопасность для здоровья. Никакого риска заразиться какой-нибудь химической болезнью, используя сталь 40×13, просто не существует.

Отдельная сфера применения — авиамоделирование. В самолётостроении нельзя, чтобы материал, из которого изготавливаются важные составляющие части, сильно электрифицировался и подвергался различной коррозии, ведь на кону человеческие жизни. Конструкторы не стали бы использовать низкокачественную сталь, поэтому данный факт станет ещё одним плюсом. Но самый частый способ употребления — изготовление различных составляющих деталей. Высокая прочность и возможность использования в механизмах, работающих на износ, делают материал главным составляющим.

Стоит заметить, что медицинские скальпели изготавливаются именно из вышеуказанного сплава, что подтверждает информацию про безопасность для человеческого организма. Ещё из этой стали производят различные технические приспособления: подшипники, пружины, элементы для измерительных систем, детали компрессора и многие необходимые в повседневной жизни вещи.

Одним из главных минусов является тот факт, что использовать эту сталь для сварки категорически нельзя. При резком изменении температуры она теряет многие свои свойства, начинает ржаветь, разрушается кристаллическая решётка.

Отзывы

Широкий круг потребителей отзывается об изделиях из данного материала положительно. Люди отмечают полное отсутствие ржавчины на всём протяжении работы с инструментом, а также высокую прочность. Производство этой марки занимает важное место в металлургии России, второе место по количеству объёмов, изготовляемых в год. Долговечность материала отмечают многие потребители. Прочность не заставляет покупателя мучиться над постоянной починкой и заточкой, если речь идёт о кухонном ноже, или над заменой различных деталей в механизмах. Грубо говоря, люди приобретают изделия из этого материала по следующим причинам:

- долговечность,

- высокая прочность,

- низкая стоимость.

Обрабатывать лезвия кухонных ножей из материала этой марки не составляет труда. Достаточно использовать обычный точильный камень, который должен быть в каждом доме. Металл отличается своей мягкостью (в пределах разумного), поэтому прикладывать много сил, чтобы его наточить, не приходится. Дополнительной фишкой является то, что изделие остаётся острым длительное время.

Нельзя не отметить, что изделия не нуждаются в тщательном уходе, разве что придётся их своевременно точить (если речь идёт про ножи). В остальном же изделие достаточно купить, а служить оно будет долго, главное — не работать с твёрдыми поверхностями, так как лезвие ножей достаточно сильно гнётся при серьёзных физических нагрузках.

Читайте также: