Нож для резьбы по дереву своими руками

Добавил пользователь Morpheus Обновлено: 05.10.2024

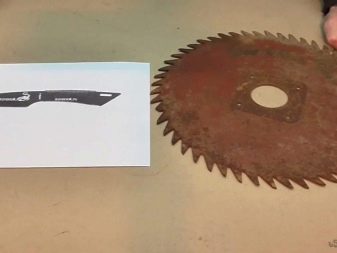

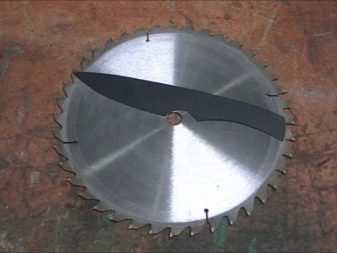

Кустарный нож из пильного диска циркулярки, ножовочного полотна по древесине либо из пилы по металлу будет служить много лет вне зависимости от условий использования и хранения. Поговорим о том, каким образом изготовить нож из стальных элементов заводского изготовления, что для этого потребуется и на что необходимо обратить пристальное внимание. Также расскажем, как сделать кустарные резцы для любителей резьбы по древесине.

Рабочий инструментарий и материалы

Сырьевым материалом для создания кустарного ножика может стать любой, бывший в употреблении, либо новый режущий компонент из каленой стали. В роли полуфабриката желательно применять пильные круги по металлу, по бетону, пильные круги маятниковой торцевой и ручных пил. Приличным материалом будет бывшая в употреблении бензиновая пила. Из ее цепи возможно отковать и изготовить лезвие, которое по своим свойствам и наружному облику будет ничем не хуже легендарных дамасских клинков.

Для создания ножа из диска циркулярки своими руками станет необходимым следующее оснащение и материалы:

- углошлифовальная машина;

- наждачный станок;

- электродрель;

- линейка;

- молоток;

- наждачка;

- брусочки для затачивания;

- напильники;

- кернер;

- эпоксидка;

- проволока из меди;

- фломастер;

- емкость с водой.

Дополнительно необходимо обдумать вопрос с ручкой. Изготовленный предмет должен комфортно ложиться в ладоне.

Для создания рукояти предпочтительнее применять:

- цветные сплавы (серебро, латунь, бронза, медь);

- древесину (береза, ольха, дуб);

- оргстекло (поликарбонат, плексиглас).

Материал для рукояти должен быть цельным, без растрескиваний, гнилости и иных изъянов.

Приемы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

Хвостовую часть лезвия не нужно делать чрезмерно тонкой. Ведь конкретно на данную область ножа будет прилагаться основная нагрузка.

Изготовление ножа

Если пильный диск большой и не сильно изношен, то из него получится изготовить несколько лезвий различного предназначения. Затраченные усилия этого стоят.

Нож из круга циркулярки делается в определенном порядке.

- На диск приставляется лекало, очерчиваются очертания лезвия. Поверху маркера кернером наносятся царапинки либо точечные линии. После этого картинка не исчезнет в процессе выпиливания детали и ее корректировки под необходимую конфигурацию.

- Приступаем к выпиливанию лезвия. Для этой цели стоит применить углошлифовальную машинку с диском по железу. Необходимо вырезать с запасом 2 миллиметра от черты. Это необходимо, чтобы потом сточить пережженный углошлифовальной машинкой материал. Если углошлифовальной машины под рукой нет, то вырезать черновую деталь можно посредством тисков, зубила и молотка либо ножовки по металлу.

- На наждачном станке убирается все ненужное. Делать это нужно аккуратно и не спеша, стараясь не перекалить металл. Чтобы этого не случилось, деталь необходимо периодически окунать в воду до полного охлаждения.

- Подбираясь ближе к контуру будущего лезвия, необходимо быть более осторожным, чтобы не утратить очертание ножа, не сжечь его и соблюсти угол 20 градусов.

- Сглаживаются все ровные участки. Это сподручно выполнять, приставляя деталь к боковой области наждачного камня. Переходы делаются округлыми.

- Заготовка чистится от заусенцев. Выполняется шлифование и полирование режущего полотна. Для этого применяется несколько разных камней на наждачном станке.

Закалка лезвия

Подключите самую крупную конфорку на газовой плите на максимум. Этого не хватит, чтобы разогреть лезвие до 800 градусов по Цельсию, потому вдобавок применяйте паяльную лампу. Подобный разогрев размагнитит деталь. Имейте в виду, что температура закалки разная для различных видов стали.

Вслед за тем, как деталь прогреется до такой степени, что магнит прекратит к ней липнуть, подержите ее в жаре еще минуту, чтобы удостовериться что она прогрелась ровно. Обмакните деталь в подсолнечное масло, подогретое приблизительно до 55 градусов, на 60 секунд.

Оботрите масло с лезвия и поместите его на один час в духовой шкаф, прогретый до 275 градусов. Деталь в процессе станет темной, но наждачная бумага с зернистостью 120 справится с этим.

Делаем ручку

Отдельно необходимо заострить внимание на том, как изготавливается рукоятка. Если применяется дерево, то берется цельный кусок, в котором производится продольный прорез и сквозные отверстия. Потом болвашка нанизывается на лезвие, в нем делается разметка отверстий под крепеж. Фиксирование ручки на лезвии осуществляется посредством винтов с гайками. В варианте с винтовым монтажом головки метизов утапливаются в структуре дерева и заливаются эпоксидкой.

Когда рукоятка собирается из пластмассы, применяются 2 симметричные пластины. Формируем контур рукоятки. Вооружившись напильниками различной зернистости, начинаем формирование контура рукоятки. Понемногу уменьшайте шероховатость по мере создания. В конце концов взамен напильника на поддержку приходит наждачка. Посредством ее рукоятка сформировывается полностью, ее необходимо сделать совершенно гладкой. В конце используйте наждачку зернистостью 600.

Нож практически готов. Рукоятку пропитываем (если она деревянная) льняным маслом либо подобными растворами для предохранения от сырости.

Заточка ножа

Если хотите получить по-настоящему острый нож, применяйте для затачивания водный камень. Как и в варианте со шлифовкой, зернистость водного камня необходимо понемногу убавлять, доводя полотно до совершенства. Не забывайте при этом постоянно мочить камень, чтобы он вычищался от железной пыли.

Создаем самодельные резцы для резьбы по древесине

Резцы по древесины являются ручным инструментом, использующимся для художественной резьбы дерева, стоимость которых не каждому по карману. Вследствие этого у многих возникает желание сделать их самостоятельно.

Резец имеет в своей структуре режущий стальной компонент и деревянную рукоять. Чтобы сделать подобный нож, потребуется элементарный комплект инструментария.

Инструменты и приспособления:

- наждачный станок;

- углошлифовальная машина для нарезки заготовок;

- электролобзик;

- циркулярный резак;

- наждачная бумага.

Кроме того, понадобится сам материал, в частности – углеродистая либо легированная сталь для создания режущего инструмента.

Исходные материалы:

Расходником также является и абразивный диск, посредством которого будет производиться шлифование резца. Б\У диски от циркулярки пригодятся в роли ключевого материала для создания резцов.

Поэтапное руководство по созданию резца по древесине

Создание полуфабрикатов под лезвие для резца

Элементы под лезвие резца выполняются из бывшего в употреблении циркулярного диска. Для этого диск по разметке разрезается посредством углошлифовальной машины на несколько прямоугольных полос размером приблизительно 20x80 миллиметров. Каждая полоса — это резец в будущем.

Придаем очертание основным резцам

Каждый резец требуется обработать до требуемой конфигурации. Процесс можно реализовать 2 приемами: посредством затачивания на станке и ковкой. Ковка необходима для формирования прогиба, а обтачивание – для образования единой конфигурации лезвия.

Заточка

Чтобы выполнить заточку лезвия, нужен наждачный станок с камнем маленькой зернистости. Заточка выполняется под наклоном приблизительно в 45 градусов, а длина заостренной части равняется где-то 20-35 миллиметров с учетом совокупной длины резца. Само лезвие может точиться как руками, так и на оснастке.

Создание ручки для комфортной резьбы

Чтобы пользование инструментом было исключительно комфортным, потребуется сделать деревянную рукоять. Рукоять выполняется на спецоборудовании либо руками, способом строгания и последующей шлифовки посредством наждачки.

Состыковка лезвия с ручкой

Стальное лезвие вставляется вовнутрь ручки из древесины. Для этого внутри рукоятки высверливается отверстие в глубь до 20-30 миллиметров. Полотно резца будет находиться снаружи, а сама основа заколачивается в полость ручки.

Надо заметить, что для надежного фиксирования на кончике стальной детали должно иметься заострение в форме иголки. При забивании необходимо применять накладку из плотной материи, чтобы не нарушить заточку лезвия.

Монтирование венца

Шлифование лезвия

Чтобы резьба по древесине была предельно качественной, нужна доводка лезвия. Для этого применяется мелкий точильный брусок либо обычная керамика. На плоскость лезвия льется немножко масла (возможно употребление моторного), а затем резец точится под углом 90 градусов.

В результате выйдет острое выведенное приспособление, а в случае благополучной заточки резьба по древесине станет крайне легкой и комфортной.

О том, как слелать нож из циркулярного диска своими руками, смотрите в следующем видео.

Всякий специалист прекрасно знает, как немаловажно иметь под руками хороший и надёжный инструмент. К несчастью, случается так, что его в подходящий момент не бывает на месте. Вот тут-то и начинаются розыски или готового инструмента, или многочисленных других вариантов.

Этой осенью у меня возникло стремление наверстать упущенное. Благо появилось время — пришлось прекратить свои столярные экспромты в гараже и терпеливо ждать весны. Но теперь я решил начать с изготовления подходящего инструмента, и в первую очередь — ножей для резьбы по дереву. Одним из стимулов стало их отсутствие в местных магазинах.

Мои ножи (косяки и резаки) должны были удовлетворять следующим требованиям:

• высококачественная сталь, из которой они будут сделаны;

• эргономичные (удобные) рукоятки;

• относительная простота изготовления;

• надёжность.

Кроме того, я планировал взять для ножей те материалы, которые были в наличии.

Материалы и инструменты для изготовления ножей

В качестве исходного материала для изготовления клинков я использовал куски ленточной пилы. Ранее я из них делал кухонные ножи — они хорошо держат заточку.

Для рукояток я применял обрезки дубовых досок, оставшиеся от других работ. Дуб — прочный, красивый и технологичный материал.

Для работы мне потребовались электрическое точило, ленточная шлифовальная машинка (зернистость шкурки — 40), обычная ножовка, шлифовальная шкурка (зернистостью 80, а для доводки — 240, 800 и 1000), респиратор (марлевая маска) — для защиты органов дыхания.

Изготовление клинка

Из кусков полотна пилы длиной около 8 см я выточил металлические заготовки клинков нужной формы. У заготовок оставлял хвостовики длиной примерно 4,5-5 см. Такие их размеры обеспечивают достаточную прочность крепления клинка в рукоятке. Для более надёжной фиксации (чтобы нож не расшатался и не выпал из рукоятки) по бокам хвостовика сделал полукруглые вырезы.

Сечение клинка ножа обычно имеет клиновидное сужение (приблизительно под углом 10-15°) от обуха к режущей кромке. Это так называемая большая фаска или спуск клинка. Сама режущая кромка формируется малой фаской (подводом) — более крутым сужением (под углом 25-30°) в непосредственной близости от лезвия клинка.

Большую фаску на ножах я делаю до того, как вклеиваю хвостовик в рукоятку. При формировании фаски обтачиваю заготовку с двух боковых сторон под нужным углом. При этом стараюсь стачивать металл симметрично.

Самое главное в этой работе — не спешить. При интенсивном обтачивании металл нагревается, и происходит его отпуск. То есть металл становится более мягким и теряет способность сохранять заточку. Кроме того, обтачиваемую заготовку я время от времени охлаждаю в воде, не допуская её перегрева. Для этого рядом ставлю ёмкость с холодной водой и периодически опускаю в неё заготовку. Окончательное формирование лезвия, заточку и полировку произвожу уже на готовом ноже.

Изготовление рукоятки ножа

Для рукоятки подошли дубовые брусочки сечением 12x22 мм и длиной чуть больше 12 см. Бруски подбирал так, чтобы склеиваемые поверхности были ровными. Для упрощения работы гнездо под хвостовик выбирал в одной из половинок будущей рукоятки.

Затем совмещал детали (необходимо максимально точно соединить торцы брусочков, расположенных ближе к клинку) и стягивал их струбцинами. Старался стянуть как можно сильнее, но, как говорится, без фанатизма, чтобы не расколоть бруски. Выдавленные излишки клея убирал влажной тряпкой и оставлял заготовку примерно на 12 часов до полного высыхания клея.

После этого я проверял плотность посадки хвостовика в рукоятке: одной рукой держал рукоятку, а второй пытался расшатывать клинок. Если при этом слышались едва уловимые тихие скрипящие звуки, то такая рукоятка никуда не годится, и её необходимо переделывать. При качественно выполненной работе никаких посторонних звуков быть не должно.

Подгонка рукоятки

Для себя я уже давно определил наиболее подходящие формы рукояток для режущего инструмента. Например, на рукоятках кухонных ножей и ножей для резьбы я обычно делаю небольшой изгиб на спинке для упора большого пальца. Есть и общие особенности рукояток всех инструментов, а именно:

• задняя часть рукоятки — более широкая и округлая, чем та, что ближе к клинку, поэтому все заготовки для рукояток в начале обработки напоминают усечённую вытянутую пирамиду;

• на рукоятке имеется выемка под указательный палец.

Когда заготовка склеена, ножовкой или торцовочной пилой отпиливаю заднюю часть, исходя из необходимых размеров (в моём случае — 12 см).

После этого перехожу к обтачиванию граней рукоятки ленточной шлифовальной машинкой. Работаю, используя средства индивидуальной защиты — защитные очки и респиратор, поскольку дубовая пыль может вызвать аллергию.

Не стоит стремиться выточить рукоятку инструмента максимально точно на ленте зернистостью 40. Лучше оставить небольшие припуски для более точной обработки мелкой шкуркой вручную. Подготовленные рукоятки я всегда покрываю нитролаком (он мне больше нравится).

Доводка клинка

Вернёмся к вопросу формирования режущей кромки. Угол заточки большой фаски в 10-15° годится, возможно, для опасной бритвы, но для ножа по дереву (пусть даже и самому мягкому) всё-таки мал. При обработке деревянной заготовки таким ножом остриё будет сминаться или скалываться. Поэтому и нужна малая фаска, угол заточки которой составляет для моих ножей примерно 25-30°.

Для формирования малой фаски я использую шлифовальную шкурку (но можно и бруски) разной зернистости по принципу от большего к меньшему. Сначала я беру шкурку зернистостью 240, потом — 800, потом — 1000 и окончательно полирую на кожаном ремне, зафиксированном на деревянном бруске.

Естественно, в процессе резьбы нож тупится, и приходится время от времени восстанавливать режущую кромку. Я делаю это следующим образом: на ровный деревянный брусок накладываю лист шлифовальной шкурки и выполняю несколько притирочных движений, после чего довожу нож на ремне.

Действуя по описанной схеме, я изготовил за осень несколько ножей. Они вполне функциональны — надёжны и удобны. Для новичка, думаю, неплохо! Полученный опыт планирую использовать для расширения коллекции своего инструмента. Надеюсь, ножи станут моими верными помощниками при освоении резьбы по дереву.

Ножи для резьбы по дереву своими руками: последовательность робот

1. В качестве заготовки для изготовления клинков ножей использовал полотно ленточной пилы.

2. Хвостовики у всех клинков имеют приблизительно одинаковую форму.

3. В половинке будущей рукоятки стамесками выбрано гнездо для хвостовика.

4. Клей нанесён и на склеиваемую поверхность детали рукоятки, и хвостовик в гнезде. Чтобы не испачкать клеем столешницу, проще всего застелить её газетой.

5. При склеивании рукоятки детали стянуты струбцинами.

7. Этим рукояткам ещё предстоит придать нужную форму.

8. Первый этап обработки рукояток — обтачивание на ленточной шлифовальной машинке.

9. Рукоятки после грубой обработки.

10. Рукоятки обработаны мелкой шлифовальной шкуркой и подготовлены для нанесения лака.

Ножи для резьбы по дереву видео

Почему резьба по дереву так популярна во всем мире? Потому что в один прекрасный день можно отважиться, взять в руки перочинный ножик, вырезать из ветки фигурку – и вы уже резчик по дереву. Конечно, для того чтобы стать опытным мастером, нужно будет еще хорошо потрудиться, но если ножик лег в руку, и после нескольких резов душа запела – значит, это ваше дело.

Дерево – один из самых демократичных материалов на свете: дерева много, самого разного, а резьба по дереву как увлечение не требует на первых этапах значительных финансовых вложений. К тому же дерево – теплый, красивый материал с графичной поверхностью, богатой текстурой и широкой цветовой палитрой. После шлифовки и отделки получаются очень эффектные изделия, которые не стыдно подарить друзьям и знакомым. Наработав хороший опыт, можно вырезать изделия на продажу и даже превратить хобби в профессию или бизнес.

Самодельные инструменты

Часто приходится слышать от новичков: «Ах, мне бы разжиться хорошим инструментом, и тогда.

Резчицкие ножи

Исходный металл – старые опасные бритвы, полотна по металлу для мехпил, отрезные диски-фрезы. Если заготовки небольшого размера, то вырезать форму можно на заточном станке. Из крупных заготовок начальную форму можно вырезать бормашиной с мини-отрезными дисками или болгаркой с отрезными дисками по металлу.

На фото ниже – несколько моих самодельных резцов. Исходные материалы: старый напильник, метчик, дисковая фреза, поломанная стамеска. Рукоятка моего любимого мини-ножа инкрустирована декоративной вставкой из бивня мамонта.

Самодельные резцы Олега Смирнова

Важно: не забывайте непрерывно охлаждать водой металл во время резки.

Рукоятку можно сделать из двух деревянных планок, вырезав паз под хвостовик лезвия и посадив его на эпоксидный клей. Второй вариант: просверлить в рукоятке посадочное отверстие под хвостовик, а затем залить сборку эпоксидкой.

Стамески

Плоские стамески можно изготовить из любой полосы металла подходящего качества. Например, из старого тонкого напильника или из надфиля советского производства. Первую свою полукруглую мини-стамеску я изготовил, обточив на наждаке метчик по металлу.

У метчика на рабочей поверхности есть три полукруглых канавки: две из них стачиваем, одну оставляем, и получается хороший профиль.

О рукоятках

Резчики шутят: если лезвие для дерева, то рукоятка для себя любимого. Изготавливайте или подгоняйте рукоятки ножей и стамесок под себя. Многие мастера украшают рукоятки резьбой, чтобы было приятно работать. Покрывать лаком или маслом рукоятки, или не покрывать, мнения расходятся – это дело вкуса и удобства в работе. Неплохо сидят в руке обожженные и зашлифованные рукоятки.

Например, шведский нож Frost №120 у меня изначально не прижился. Позже я доработал рукоятку, обжег газовой горелкой, сошлифовал обугленный слой и пропитал льняным маслом. Обожженные рукоятки обретают бархатистую фактуру и не мозолят руку.

Шведский нож Frost №120 до и после обработки

Сумка-скатка

Сумка-скатка

Такая скатка незаменима для хранения и перевозки (переноски) стамесок, ножей и других вспомогательных инструментов.

Сумка-скатка с инструментами

Киянка из натуральной кожи

Самостоятельно можно изготовить много других нужных инструментов и оборудования: стационарный стол-верстак, скульптурный верстак, финишник для доводки и полировки лезвий, фартук, шлифовальную оснастку для дерева и т.д.

Многие инструменты для резьбы по дереву можно изготовить самостоятельно

Это и экономия бюджета, и вовлечение в процесс, ведь изготовление самодельного инструмента – это тоже увлекательное творчество. На протяжении всей книги я буду знакомить вас с различными самодельными инструментами и оснасткой.

Уже писала, как отпиливала вручную ножовку по дереву, готовя пару приблуд для резьбы. Теперь главные "виновники", с помощью которых режется геометрическая резьба и/или треугольники. Мне очень хотелось такие резцы заиметь в арсенале. Как говорится, стоит только захотеть.

Попыталась я выпилить ножовочное полотно нужной формы, но исплевалась - тисков нет, прижимаю заготовку ботинком к стулу, пилю вручную короткой ножовкой, всё плывёт, бренчит, в итоге плюнула. Распилила другую сторону у ножовки, и теперь бонусом вышла не 1 заготовка, а 2:

Валялась давно старая рукоятка от чайника, частично обгоревшая. Берегла несколько лет, авось пригодится. И пригодилась:

От кухонного крана сетку отвинтили давно, через неделю эксплуатации. Сетку в мусорку, а кольцо вот осталось и валялось. Теперь по диаметру на рукоятку самое то (дерево аккуратно на 3-4 сантиметра рассекаю ножом, в получившуюся трещину заливаю клей и вставляю металлическую заготовку):

Поверхность дерева заливаю клеем. Клей протекает под кольцо, в мелкие трещинки между заготовкой и деревом, а сама поверхность после застывания получается прозрачная и гладкая:

Разницу перехода между деревом и кольцом убираю изолентой, намотав несколько витков и покрываю лаком это кольцо изоленты для крепости:

На вторую заготовку мне тоже не хотелось ничего особенного вырезать, а валялись ветки берёзовые, больше года сушились. Беру ветку, рассекаю немного ножом, блестящая "шалагушка" на этот раз от душевого шланга, а нитками подматываю переход между металлом и деревом, нитки пропитываю лаком для крепости. Трещина в ветке на фото видна:

По аналогии с предыдущим резцом - заливаю клей, пока свежий он пузырится:

Подклеиваю металлическую кругляшку. На фото - это уже после высыхания клея и шлифовки наждачкой (переход плавный от дерева к металлу):

А на первый резец приклеиваю кусок пробки от шампанского, после высыхания лишнюю пробку срезаю, затем полирую, чтобы был плавный переход:

Для красоты и чтобы не так сильно чувствовалась рельефность ручки - подматываю нитки в середину, чтобы получились полоски чёрные, а потом изолентой так же добавляю чёрное кольцо. Покрываю это всё по мере обмотки лаком, а затем и всю ручку в 2 слоя. И вовсе не скользит ручка от лака из-за рельефности, удобна:

Резец похож на Нож-косяк КРЕПЫШ-1 (Стамескино) , в моём случае только сталь тоньше и хуже:

Обратная "горелая" сторона ещё прикольнее (шариковая ручка для сравнения размера):

Березовую ветку мне хотелось оставить с натуральной текстурой, поэтому просто в два слоя бесцветным лаком покрываю и всё. Тоже в руках не скользит, имеет небольшой естественный изгиб, за счёт выступов сучков держать удобно:

Оборотная сторона и шариковая ручка для сравнения размеров:

Вуаля! Получился такой страшный резец, что я сама его боюсь.

Единственное, что ограничивает работу - лезвие короткое, не везде с его помощью можно добраться. Но если делать из такой стали резец длиннее, то он будет гнуться во все стороны, что тоже совершенно неприемлемо. Для удлинения лезвия лучше использовать сталь другого качества.

И минус тонкого металла в том, что с обратной стороны лезвия край "заваливается", то есть приходится доводить и наждачке кромку. В общем, для стартовых годится и на мягкие породы, сосну берёт неплохо, но требует постоянной правки, что отнимает уйму времени.

UPD: скажу честно - после использования в работе идея приклеивать пробковое дерево на кончик рукоятки оказалась ошибочной. Ручка должна быть округлой, но жёсткой, иначе пробковое дерево амортизирует и вдавливается, с силой толкаешь резец, а он не движется. В общем, "пробку" через время пришлось оторвать, а рукоятку закруглить и оставить жёсткой.

Название этого инструмента для резьбы пришло от Богородской резьбы, где он используется. Есть и второе наименование – Щучка.

Материалы для изготовления ножа:

Похожие статьи:

Автор сайта - Евгений Фомин

Профессиональный резчик по дереву с 20-летним стажем.

Подробнее об авторе

Читайте также: