Навивка проволоки своими руками

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Возникла необходимость постоянной перемотки проволоки СВ 0,8Г2К с 15 кГ бухт на 5 кГ катушки.Для собственного применения(примерно 15 кГ бухта пару раз в месяц),поэтому вариант с намоточным станком отпадает. Господа сварщики, как Вы решаете подобную проблему?

дрель и штырь Вам в помощь

Если аппарат используется как стационар то можно не перематывать, проще сделать так

Точно. Катушку на ручную дрель и в тиски. Спасибо за мысль.

Kiria написал :

Точно. Катушку на ручную дрель и в тиски. Спасибо за мысль.

Можно и вручную.

Пробовали. Изрезали все руки. Нецензурно ругались и плевались на пол.

Опять-же, при ручной намотке на проволоке появляются заломы(потом двигается рывками) и на катушку мало влезает. Ну не наш метод.

Kiria написал :

Катушку на ручную дрель и в тиски

Можно и на родной катушкодержатель, ролики только ослабить

Выполним перемотку катушек сварочных аппаратов.

Сытый конному не пеший!

Tomkol ,

Наверное очень хороший вариант )) Но вот только доступа к этому блогу нет даже с регистрацией на драйве ))

P.S. Парни вы уж вообще всё выкладывайте под паролем и там куда гарантированно никто зайти не сможет , для гарантии чтобы никто не увидел ))

Tomkol ,

Наверное очень хороший вариант )) Но вот только доступа к этому блогу нет даже с регистрацией на драйве ))

P.S. Парни вы уж вообще всё выкладывайте под паролем и там куда гарантированно никто зайти не сможет , для гарантии чтобы никто не увидел ))

bellkin , виноват, не знал. Думал, там всё в свободном доступе. Просто там намного проще фотки вставлять. Но постараюсь реабилитироваться

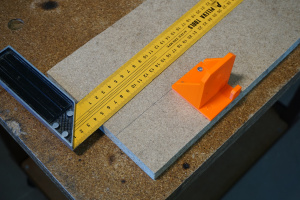

Итак, дабы не создавать нечто громоздкое (бо в гараже и так барахла подобного хватает), решил максимально минимизировать эти приспособы.

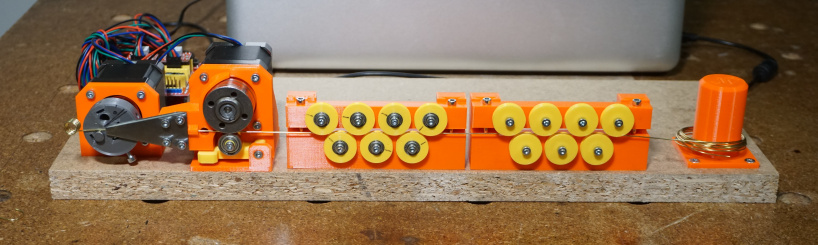

Общий вид готового изделия

Ну а суть конструкции и процесса перемотки видно из остальных фоток

Большая катушка стоит на полу

а кронштейн с малой зажат в тисках на столе

Вид сверху. Большая катуха, стоящая на полу, из-за перспективных искажений на фото наоборот кажется маленькой

Ну и готовый результат. Не идеально рядная намотка, но зато быстро

Держалку для малой катушки сделал с подшипниками, чтоб её легче вращать дрелькой было.

А вот держалку для большой катухи сделал без подшипников потому, что предположил, что она трошки подтормаживаться будет и проволока с неё самопроизвольно не размотается. Но в процессе работы, а вернее - когда прекращал этот процесс, то всё-равно приходилось ногой гасить инерцию вращения большой катухи. Благо, что она на полу стоит.

Все размеры приспособ прикидывал на глаз по ходу их изготовления. Ну и исходя из того, какой металлолом в гараже был под руками. Запас разнокалиберных шпилек, гаек и шайб всегда есть. Единственное, что пришлось искать по соседним гаражам - убитые подшипники подходящего диаметра.

Держалку с большой 15 кг катухой можно использовать и с полуавтоматом, если он используется стационарно. Но мне приходится периодически на халтурки его брать. Поэтому удобнее всё ж, чтоб 5-килограммовая катушка была внутри аппарата.

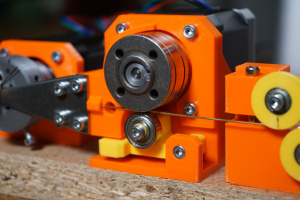

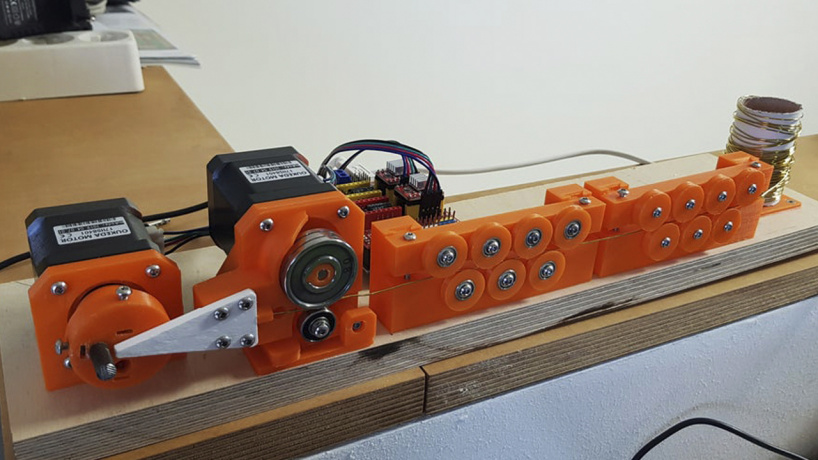

Всем привет, представляю вам изготовленную мною машину для намотки тороидальных катушек на базе Arduino. Машина автоматически наматывает проволоку и поворачивает тороид. В качестве интерфейса я использовал энкодер и ЖК-экран 16×2. Пользователь может вводить такие параметры, как диаметр катушки, количество оборотов и угол намотки.

В данной статье я расскажу, как построить эту машину и дам подробности её работы.

Комплектующие

- Arduino Nano

- Драйвер шагового двигателя A4988

- Энкодер

- ЖК-дисплей 16×2 I2C

- Шаговый двигатель Nema 17

- Двигатель на 1000 RPM

- Ремень

- L293D

- Алюминиевый профиль 20 × 20

- Болты/гайки

- Лист фанеры 12 мм

Подробности сборки

Намоточное кольцо

Кольцо я изготовил из фанеры 12 мм. Внешний диаметр – 145 мм, внутренний – 122 мм. Имеется углубление длиной 43 мм и глубиной 5 мм для катушки.

В кольце я сделал один разрез и замок для его открывания. Открыв замок, мы размещаем тороидальную катушку внутри кольца.

Также у кольца есть углубление по внешней стороне, 8 мм шириной и 4 мм глубиной, в котором размещается ремень шириной 6 мм.

Катушка

Катушка для медного провода, которую я выточил из нейлонового стержня. Все размеры показаны на картинке.

Материал выбран потому, что нейлон, во-первых, легче алюминия, во-вторых, его легко точить на станке. Кроме того, когда машина работает, он не колеблется так сильно.

Корпус машины

Корпус также сделан из фанеры 12 мм. На нём закреплены три направляющих ролика, расставленные примерно в 120° друг от друга.

Ролики сделаны из подшипников 626Z, гаек и болтов. На них будет вращаться наше деревянное намоточное кольцо.

Верхняя часть кольца откидывается, а после закрытия зажимается при помощи барашковой гайки. Откинув эту часть, мы устанавливаем кольцо внутрь машины. Вернув её на место, нужно прижать к ней ролик так, чтобы он вошёл в бороздку.

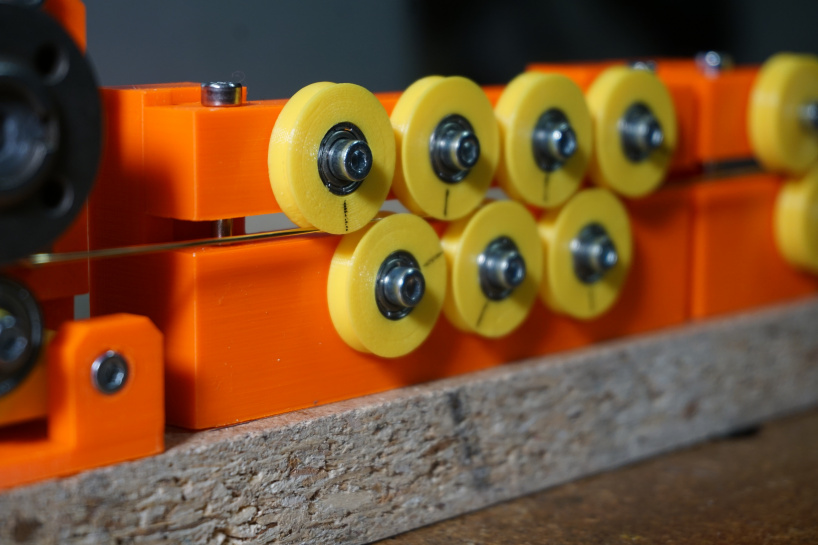

Ролики-держатели тороида

Это ролик, вращающий катушку, и одновременно удерживающий её. Я выточил их из нейлонового стержня на моём токарном мини-станке. Все размеры приведены на фото.

Ролики я снабдил поролоновой лентой, она хорошо держит катушку и та не проскальзывает. Важно использовать барашковые гайки для закрепления направляющих – обычные от вибрации откручиваются.

Сверху и снизу каждого ролика я поставил по фланцевому подшипнику.

Крепление шагового двигателя

Так я закрепил шаговый двигатель, NEMA17. Он вращает катушку, что позволяет автоматически наматывать проволоку по всей её окружности и не требует ручного вращения.

Двигатель постоянного тока

Этот мотор вращает намоточное кольцо. Я использовал Orange Jhonson 12v Dc Motor 300 RPM. Вам советую взять мотор на 600 RPM или 1000 RPM.

Ремень имеет 600 мм в длину и 6 мм в ширину. Держатель мотора, крепящийся к алюминиевому профилю, также сделан из фанеры.

Инфракрасный датчик

Я использовал датчик от SeedStudio. Он отправляет сигнал на контакт обработки прерываний Arduino – таким образом Arduino может подсчитывать количество оборотов кольца.

Я закрепил датчик на алюминиевом профиле так, чтобы замок кольца заодно работал и отражающей поверхностью, на которую реагирует датчик.

Данный датчик выдаёт по 2 сигнала за один поворот кольца – когда дерево сменяется металлом, сигнал меняется с низкого напряжения на высокое, а потом наоборот. Обработчик прерываний регистрирует два изменения состояния. Поэтому для подсчёта реального количества поворотов мне пришлось делить количество срабатываний пополам.

Основание аппарата

Основание тоже сделано из фанеры 12 мм, имеет размеры 300х200 мм. Четыре резиновых ножки будут прочно и хорошо держать машину, и помогут избежать ненужной вибрации.

Для установки компонентов я закрепил на основании алюминиевый профиль. Обожаю его за гибкость в использовании. Все компоненты можно легко устанавливать на профиле и двигать вдоль него. Позволяет легко выравнивать компоненты относительно друг друга.

Корпус контроллера

Коробочка распечатана на 3D-принтере, внутрь установлены плата, ЖК-дисплей и энкодер. Корпус придаёт профессиональный вид всему проекту, а также обеспечивает удобную настройку аппарата. Корпус закреплён на основании при помощи металлической скобы.

Схема подключения

Навигация в меню

ЖК-дисплей используется для вывода информации, а энкодер – для ввода.

Первый экран с приветствием.

На втором экране нужно ввести внешний диаметр катушки – аппарат поддерживает катушки разных диаметров.

На третьем экране нужно ввести количество витков.

На четвёртом экране нужно ввести угол покрытия катушки. 360° означает, что катушка будет покрыта проволокой целиком. 720° означает, что катушка будет обмотана проволокой дважды по окружности.

На 5-м экране можно проверить все входные данные пред тем, как запустить машину. Если всё верно, нажимаете на энкодер, и машина стартует.

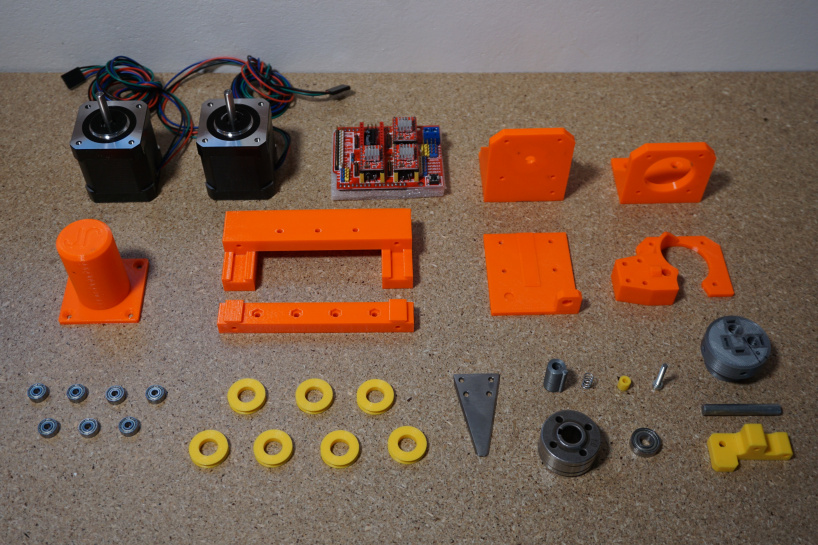

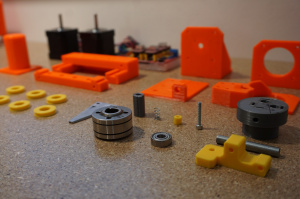

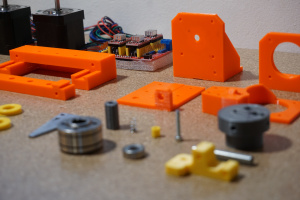

Данная машина предназначена не только для изготовления пружин, она также может сгибать проволоку 0,8/0,9/1 мм в любую 2D-форму. Основная цель заключается в том, чтобы сделать станок для пружин достаточно точным. Другие станки для гибки проволоки своими руками не очень точны, а изгибы которые на них получаются, как правило, имеют довольно большой радиус. Вторая цель заключалась в том, чтобы максимально упростить сборку из общедоступных деталей и компонентов. Все конструктивные детали напечатаны на 3D-принтере, а все металлические детали доступны в большинстве хозяйственных магазинов.

Шаг 1. Посмотрите видео!

Я попытался записать всю сборку, чтобы помочь вам понять ее. Всегда лучше увидеть сборку в действии.

Примечание: данная статья является переводом.

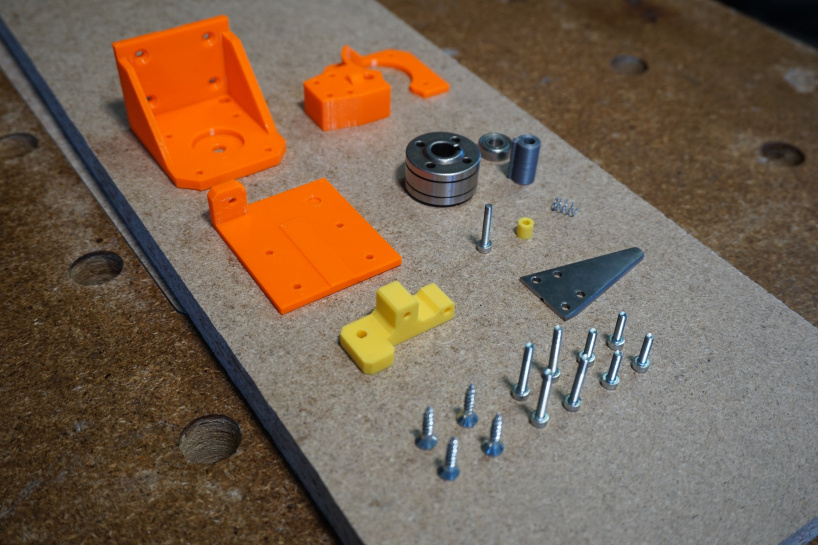

Шаг 2: Необходимые детали и материалы

Детали для печати на 3D-принтере прилагаются.

- Сгибатель

- Головка инструмента

- Рама двигателя

- Рама двигателя

- Нижняя рама

- Проводник

- Каретка промежуточной шестерни

- Прокладка промежуточной шестерни

- Проставка подающего механизма

- Гибочная пластина

- Каркас (2x)

- Рама высшей передачи (2x)

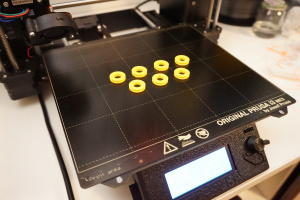

- Ролики (14x)

- Шуруп для дерева 3x16 (16x)

- Болт с шестигранной головкой M3x10 (4 шт.)

- Болт с шестигранной головкой M3x12 (18x)

- Болт с шестигранной головкой M3x20 (6 шт.)

- Болт с шестигранной головкой M3x40 (4 шт.)

- Гайка M3 (10 шт.)

- Шайба М3 (14 шт.)

- Arduino UNO

- Комплект ЧПУ для Arduino UNO

- Шаговый драйвер A4988 (2x)

- Шаговый двигатель NEMA17 / 17HS8401 (2x)

- Адаптер питания 12В 3А

- Джампер (6x)

Подшипники и прочее

- Подающая шестерня V-образной формы (диаметр 30 мм)

- Маленькая стальная пружина 4x6 мм

- Подшипник 3x10x4 мм

- Подшипник 6x15x5 мм

- 6 мм стальной стержень

- Небольшой стальной лист толщиной 2 мм для гибки листа (опционально)

- Деревянная доска для основы (минимальный размер - 450x100 мм)

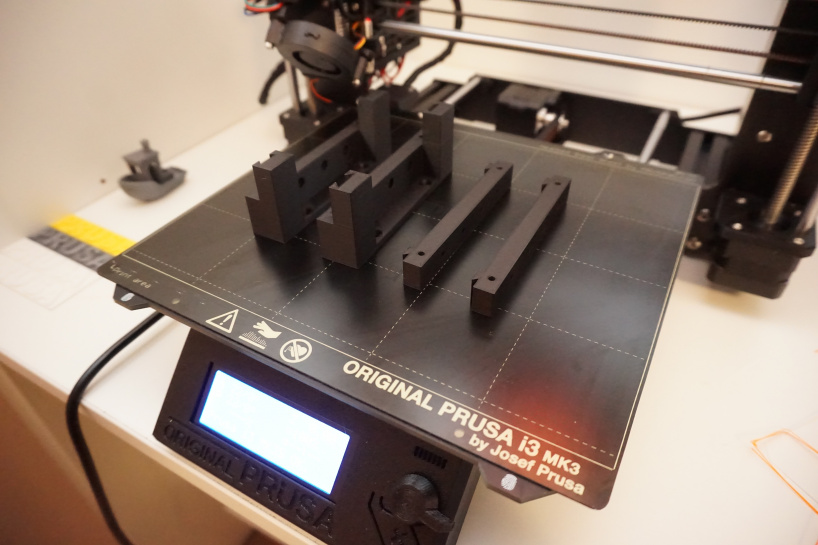

Шаг 3: Печать пластиковых деталей

![]()

![]()

Загрузите файлы STL для пластиковых деталей и запустите их печатать на 3D принтере. Я всегда проектирую детали таким образом, чтобы исключить необходимость в использовании опор, поэтому постобработка была намного проще, а детали были чище.

Я печатал файлы с высотой слоя 0,15 мм, 3 периметрами и 40% заполнением с настройкой шаблона Gyroid. Неважно, используете ли вы PLA или PETG. Детали не нагреваются, поэтому PLA подойдет, расчетное время печати 2 дня.

Шаг 4: Как это работает?

![]()

Пока вы печатаете пластмассовые детали, давайте посмотрим, как работает станок для гибки проволоки и из каких компонентов он состоит (справа налево):

- Держатель катушки - он удерживает катушку с проволокой для обработки машиной.

- Выпрямляющие ролики - набор из 7 роликов, чтобы проволока была как можно более прямой.

- Механизм подачи - вы можете найти аналогичный механизм в своем 3D-принтере. Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной.

- Сгибатель - вращая штифт на головке, он сгибает проволоку в запрограммированную форму.

Все это управляется одним Arduino UNO с платой с ЧПУ. Arduino принимает команды от компьютера и переводит их в движения шаговых двигателей. Как и любой другой станок с ЧПУ.

Шаг 5: Сгибатель

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Для начала возьмите деревянную основу и прикрутите основание для двигателей гибочного и подающего устройства. Используйте шурупы 3x16. Важно установить обе рамки, потому что их положение должно быть точным относительно друг друга, как показано на изображении макета ниже.

![]()

Продолжите установку одного из шаговых двигателей в раму двигателя гибочного станка и закрепите его четырьмя винтами M3x10. Ориентация значения не имеет. Теперь прижмите головку гибочного станка к валу двигателя. Они подходят друг другу. Довольно просто, да?

Шаг 6: Механизм подачи

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Давайте рассмотрим механизм подачи проволоки. Рама уже установлена, поэтому первый шаг в сборке механизма подачи - это построить каретку для промежуточной шестерни, которая будет прижимать проволоку к подающей шестерне. Вдавите пластиковую втулку внутри подшипника 6x15x4 мм, чтобы проделать отверстие под болт M3. Вставьте болт M3x20. Вдавите гайку M3 в каретку и прикрутите подшипник болтом. Убедитесь, что подшипник вращается свободно. Вдавите вторую гайку M3 в корпус двигателя (со стороны двигателя в левом нижнем углу) и прикрутите каретку через небольшой кронштейн с помощью болта M3x20. Не затягивайте болт слишком сильно, каретка должна двигаться свободно. Поднимите каретку и вставьте пружину в отверстие под ней.

Возьмите второй шаговый двигатель и поместите его в корпус двигателя. Пока не прикручивайте, еще нужна пластиковая деталь. Наденьте распорную втулку шестерни подающего механизма на вал двигателя и установите подающий механизм.

Подающий механизм, который я использую, взят от сварочного аппарата MIG. Шестерня имеет две бороздки сбоку. Один для провода 0,8 мм и один для провода 1 мм. Раньше я экспериментировал с шестернями с зубьями, используемыми в экструдерах 3D-принтеров. Но зубы оставляли видимые следы на проволоке.

Механизм подачи и гибочный станок соединены металлической пластиной толщиной 2 мм с небольшой канавкой на задней стороне, которая подает проволоку прямо в центр гибочной головки для идеального изгиба. Пластиковая пластина для гибки, напечатанная на 3D-принтере, отлично работает, но быстро изнашивается и требует частой замены. Так что используйте её, если не можете сделать идентичную деталь из металла.

Возьмите пластиковую деталь направляющей для проволоки и вдавите четыре гайки M3 в отверстия на ее задней стороне. Теперь прикрутите к ней изгибающуюся пластину болтами M3x20. Поместите направляющую для проволоки на переднюю часть рамы двигателя механизма подачи и закрепите ее на двигателе четырьмя болтами M3x12. Теперь отрегулируйте положение гибочной пластины. Он должен находиться точно в центре гибочной головки. Ослабьте четыре болта на гибочной пластине и плотно установите гибочную пластину в центр гибочной головки. Снова затяните болты.

Шаг 7: Выпрямляющие ролики

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проволока обычно поставляется в виде катушки. Чтобы согнуть проволоку, ее сначала нужно распрямить. Это правда. Выпрямитель состоит из 7 роликов (4 вверху и 3 внизу), которые можно прижимать друг к другу для обеспечения надлежащего натяжения проволоки. Это также предотвращает скручивание проволоки при сгибании.

Начнем со сборки роликов. Вставьте подшипник 3x10x4 мм в пластмассовый роликовый корпус. Вставьте болт M3x12 с одной стороны и шайбу M3 с другой стороны ролика. Шайба предотвратит трение колеса о раму. Прикрутите все ролики к станине и верхней раме. Вставьте верхнюю раму с 4 роликами в раму кровати. Имеется набор V-образных канавок для обеспечения надлежащего контакта. Вставьте две гайки M3 к нижней стороне базовой рамы и вставьте два болта M3x40 сверху вниз. Этот болт регулирует натяжение троса.

Если вы хотите сэкономить на подшипниках для роликов. Напечатайте деталь Straightener_RollerNoBearing вместо Straightener_Roller. Но производительность будет намного хуже.

Чтобы добиться еще лучших результатов, используйте 2 выпрямителя подряд.

Шаг 8: Держатель катушки

![]()

![]()

Держатель катушки - это простой цилиндр, который удерживает проволоку и позволяет ей разматываться с катушки. Прикрепите его к концу машины с помощью четырех винтов 3x16.

Электрический паяльник – это ручной инструмент, предназначенный для скрепления между собой деталей посредством мягких припоев, путем разогрева припоя до жидкого состояния и заполнения ним зазора между спаиваемыми деталями.

![Электрический паяльник с набором для пайки]()

Электрическая схема паяльника

Как видите на чертеже электрическая схема паяльника очень простая, и состоит всего из трех элементов: вилки, гибкого электропровода и нихромовой спирали.

![Электрическая схема паяльника]()

Как видно из схемы, в паяльнике отсутствует возможность регулировки температуры нагрева жала. И даже, если мощность паяльника выбрана правильно, то все равно не факт, что температура жала будет требуемой для пайки, так как длина жала со временем уменьшается за счет постоянной его заправки, припои тоже имеют разные температуры плавления. Поэтому для поддержания оптимальной температуры жала паяльника приходится подключать его через тиристорные регуляторы мощности с ручной регулировкой и автоматическим поддержанием заданной температуры жала паяльника.

Устройство паяльника

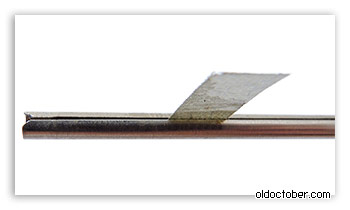

Паяльник представляет собой стержень из красной меди, который нагревается спиралью из нихрома до температуры плавления припоя. Стержень паяльника делается из меди благодаря высокой ее теплопроводности. Ведь при пайке нужно быстро передать жалу паяльника от нагревательного элемента тепло. Конец стержня имеет клиновидную форму, является рабочей частью паяльника и называется жалом. Стержень вставляется в стальную трубку, обернутую слюдой или стеклотканью. На слюду намотана нихромовая проволока, которая служит нагревательным элементом.

![Нагревательная обмотка из нихрома]()

Поверх нихрома намотан слой слюды или асбеста, служащий для снижения потерь тепла и электрической изоляции спирали из нихрома от металлического корпуса паяльника.

![Изоляция из слюды]()

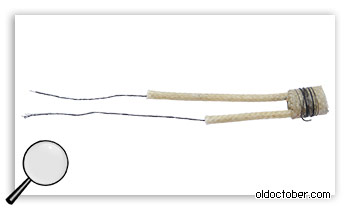

Концы нихромовой спирали соединены с медными проводниками электрического шнура с вилкой на конце. Для обеспечения надежности этого соединения концы нихромовой спирали согнуты и сложены вдвое, что снижает нагрев в месте соединения с медным проводом. В дополнение соединение обжато металлической пластинкой, лучше всего обжим делать из алюминиевой пластины, которая имеет высокую теплопроводность и будет эффективнее отводить тепло от места соединения. Для электрической изоляции на место соединения надевают трубки из термостойкого изоляционного материала, стеклоткани или слюды.

![Соединение нихромовой спирали с медным сетевым шнуром]()

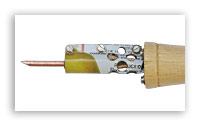

Медный стержень и нихромовая спираль закрывается металлическим корпусом, состоящим из двух половинок или сплошной трубки, как на фотографии. Корпус паяльника на трубке фиксируется накидными колечками. На трубку, для защиты руки человека от ожога, насаживается ручка из плохо провидящего тепло материала, дерева или термостойкой пластмассы.

![Составные части электрического паяльника]()

При вставлении вилки паяльника в розетку электрический ток поступает на нихромовый нагревательный элемент, который нагревается и передает тепло медному стержню. Паяльник готов к пайке.

Маломощные транзисторы, диоды, резисторы, конденсаторы, микросхемы и тонкие провода паяют паяльником мощностью 12 Вт. Паяльники 40 и 60 Вт служат для пайки мощных и крупногабаритных радиодеталей, толстых проводов и небольших деталей. Для пайки крупных деталей, например, теплообменников газовой колонки, потребуется уже паяльник мощностью сто и более Вт.

Напряжение питания паяльников

Электрические паяльники выпускаются рассчитанные на напряжение питающей сети 12, 24, 36, 42 и 220 В, и этому есть свои причины. Главной, является безопасность человека, второй – напряжение сети в месте выполнена паяльных работ. В производстве, где все оборудование заземлено и имеется высокая влажность, разрешено использовать паяльники напряжением не более 36 В, при этом корпус паяльника должен быть обязательно заземлен. Бортовая сеть у мотоцикла имеет напряжение постоянного тока 6 В, легкового автомобиля – 12 В, грузового – 24 В. В авиации используют сеть частотой 400 Гц и напряжением 27 В.

Есть и конструктивные ограничения, например, паяльник мощностью 12 Вт сложно сделать на питающее напряжение 220 В, так как спираль потребуется мотать из очень тонкого провода и поэтому намотать много слоев, паяльник получится большим, не удобным для мелкой работы. Так как обмотка паяльника намотана из нихромовой проволоки, то питать его можно как переменным, так и постоянным напряжением. Главное чтобы напряжение питания соответствовало напряжению, на которое рассчитан паяльник.

Мощность нагрева паяльников

Мощностью электрические паяльники бывают 12, 20, 40, 60, 100 Вт и больше. И это тоже не случайно. Для того, чтобы припой при пайке хорошо растекался по поверхностям спаиваемый деталей, их нужно прогреть до температуры чуть большей, чем температура плавления припоя. При контакте с деталью тепло передается от жала к детали и температура жала падает. Если диаметр жала паяльника не достаточный или мощность нагревательного элемента мала, то отдав тепло, жало не сможет нагреться до заданной температуры, и паять будет невозможно. В лучшем случае получится рыхлая и не прочная пайка.

Более мощным паяльником можно паять маленькие детали, но возникает проблема недоступности к месту пайки. Как, например, запаять в печатную плату микросхему с шагом ножек 1,25 мм жалом паяльника размером в 5 мм? Правда есть выход, на такое жало навивают несколько витков медного провода диаметром 1мм и концом уже этого провода паяют. Но громоздкость паяльника делают работу практически не выполнимой. Есть и еще одно ограничение. При большой мощности, паяльник быстро прогреет элемент, а многие радиодетали не допускают нагрева выше 70˚С и по этому, допустимое время их пайки составляет не более 3 секунд. Это диоды, транзисторы, микросхемы.

Ремонт паяльника своими руками

Паяльник перестает нагреваться по одной из двух причин. Это в результате перетирания сетевого шнура или перегорания нагревательной спирали. Чаще всего перетирается шнур.

Проверка исправности сетевого шнура и спирали паяльника

При пайке сетевой шнур паяльника постоянно изгибается, особенно сильно в месте выхода из него и вилки. Обычно в этих местах, особенно если сетевой шнур жесткий, он и перетирается. Сначала проявляться такая неисправность недостаточным нагревом паяльника или периодическим его охлаждением. В конечном итоге, паяльник перестает нагреваться.

Поэтому перед ремонтом паяльника нужно проверить наличие питающего напряжения в розетке. Если напряжение в розетке есть, то проверить сетевой шнур. Иногда неисправность шнура можно определить, плавно перегибая его в месте выхода из вилки и паяльника. Если паяльник при этом стал чуть теплее, значит точно неисправен шнур.

Проверить исправность шнура можно подключив к штырям вилки щупы мультиметра, включенного в режим измерения сопротивления. Если при изгибании шнура показания будут изменяться, то шнур перетерся.

Если обнаружилось что, обрыв шнура находится в месте выхода из вилки, то для ремонта паяльника достаточно будет отрезать часть шнура вместе с вилкой и установить на шнур разборную.

В случае, если шнур перетерся в месте выхода из ручки паяльника или мультиметр, подключенный к штырям вилки, при изгибании шнура не показывает сопротивление, то придётся разбирать паяльник. Для получения доступа к месту присоединения спирали к проводам шнура достаточно будет снять только ручку. Далее последовательно прикоснуться щупами мультиметра к контактам и штырям вилки. Если сопротивление равно нулю, то в обрыве спираль или плохой контакт ее с проводами шнура.

Расчет и ремонт нагревательной обмотки паяльника

При ремонте или при самостоятельном изготовлении электрического паяльника или любого другого нагревательного прибора приходится мотать нагревательную обмотку из нихромовой проволоки. Исходными данными для расчета и выбора проволоки является сопротивление обмотки паяльника или нагревательного прибора, которое определяется исходя из его мощности и напряжения питания. Рассчитать, какое должно быть сопротивление обмотки паяльника или нагревательного прибора можно с помощью таблицы.

Зная напряжение питания и измеряв сопротивление любого нагревательного электроприбора, например паяльника, электрочайника, электрического обогревателя или электрического утюга, можно узнать потребляемую этим бытовым электроприбором мощность. Например, сопротивление электрочайника мощностью 1,5 кВт будет равно 32,2 Ом.

Таблица для определения сопротивления нихромовой спирали в зависимости от мощности и питающего напряжения электрических приборов, Ом Потребляемая мощность

паяльником, ВтНапряжение питания паяльника, В 12 24 36 127 220 12 12 48,0 108 1344 4033 24 6,0 24,0 54 672 2016 36 4,0 16,0 36 448 1344 42 3,4 13,7 31 384 1152 60 2,4 9,6 22 269 806 75 1.9 7.7 17 215 645 100 1,4 5,7 13 161 484 150 0,96 3,84 8,6 107 332 200 0,72 2,88 6,5 80,6 242 300 0,48 1,92 4,3 53,8 161 400 0,36 1,44 3,2 40,3 121 500 0,29 1,15 2,6 32,3 96,8 700 0,21 0,83 1,85 23,0 69,1 900 0,16 0,64 1,44 17,9 53,8 1000 0,14 0,57 1,30 16,1 48,4 1500 0,10 0,38 0,86 10,8 32,3 2000 0,07 0,29 0,65 8,06 24,2 2500 0,06 0,23 0,52 6,45 19,4 3000 0,05 0,19 0,43 5,38 16,1 Рассмотрим на примере как пользоваться таблицей. Допустим, требуется перемотать паяльник мощностью 60 Вт рассчитанный на напряжение питания 220 В. По самой левой колонке таблицы выбираете 60 Вт. По верхней горизонтальной строке выбираете 220 В. В результате расчета получается, что сопротивление обмотки паяльника, не зависимо от материала обмотки, должно быть равно 806 Ом.

Если Вам понадобилось сделать из паяльника мощностью 60 Вт, рассчитанного на напряжение 220 В, паяльник, для питания от сети 36 В, то сопротивление новой обмотки должно будет уже равно 22 Ом. Вы можете самостоятельно рассчитать сопротивление обмотки любого электронагревательного прибора с помощью онлайн калькулятора.

Онлайн калькулятор для расчета величины сопротивления по потребляемой мощности Напряжение питания, В: Мощность, Вт: После определения требуемой величины сопротивления обмотки паяльника из ниже приведенной таблицы выбирается подходящий, исходя из геометрических размеров обмотки, диаметр нихромовой проволоки. Нихромовая проволока представляет собой хромоникелевый сплав, который выдерживает температуру нагрева до 1000˚С и маркируется Х20Н80. Это означает, что в сплаве содержится 20% хрома и 80% никеля.

Таблица зависимости погонного сопротивления (одного метра) проволоки из нихрома от величины его диаметра Диаметр нихромового провода, мм 0,05 0,07 0,08 0,1 0,2 0,3 0,4 0,5 0,60 0,7 0,8 0,9 1,0 1,1 1,2 1,3 1,5 2,0 2,2 2,5 3,0 Погонное сопротивление, Ом/м при 20°С 550 280 208 137 34,6 15,7 8,75 5,60 3,93 2,89 2,20 1,70 1,40 1,16 0,97 0,83 0,62 0,35 0,31 0,22 0,16 Для намотки спирали паяльника имеющей сопротивление 806 Ом из примера выше, понадобится 5,75 метров нихромовой проволоки диаметром 0,1 мм (нужно поделить 806 на 140), или 25,4 м проволоки диаметром 0,2 мм, и так далее.

Замечу, что при нагреве на каждых на 100° сопротивление нихрома увеличивается на 2%. Поэтому сопротивление спирали 806 Ом из выше приведенного примера при нагреве до 320˚С увеличится до 854 Ом, что практически не повлияет на работу паяльника.

При намотке спирали паяльника витки укладываются вплотную друг к другу. При нагревании докрасна поверхность нихромовой проволоки окисляется и образует изолирующую поверхность. Если вся длина проволоки не вмещается на гильзе в один слой, то намотанный слой покрывается слюдой и мотается второй.

Для электрической и тепловой изоляции обмотки нагревательного элемента лучшими материалами является слюда, стекловолоконная ткань и асбест. Асбест обладает интересным свойством, его можно размочить водой и он делается мягким, позволяет придавать ему любую форму, а после высыхания обладает достаточной механической прочностью. При изолировании обмотки паяльника мокрым асбестом надо учесть, что мокрый асбест хорошо проводит эклектический ток и включать паяльник в электросеть можно будет только после полного высыхания асбеста.

![Нагревательный элемент для паяльника.]()

На этой странице описаны технологии отжига провода и намотки нагревательного элемента для паяльника.

Самые интересные ролики на Youtube

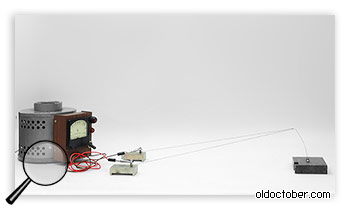

Как обычно бывает, самым сложным в постройке этого изделия оказалось то, что на стадии проектирования казалось самым простым, а именно, изготовление нагревательного элемента. Во-первых, провод, что я сумел раздобыть, оказался лакированным проводом, диаметром 0,8мм. Во-вторых, я не смог найти в сети Интернет описание технологии намотки нагревателей и её пришлось разрабатывать с ноля.

Думаю, неплохим решением было бы использование провода от неисправного паяльника. Как минимум, он не нуждался бы в отжиге. Но, отожжённого провода подходящего сечения у меня под рукой не оказалось.

Технология отжига провода

![Приспособление для отжига проволоки электрическим током.]()

И так, опишу порядок обжига лакированного провода. Тут можно добавить, что для нагревателя паяльника годится нихромовый, константановый или манганиновый провод.

Если у вас не найдётся источника постоянного тока с плавной регулировкой, то для отжига тонкого провода можно воспользоваться вот таким нехитрым приспособлением. К двум грузикам крепится проволока, а к третьему пружина, которая поддерживает натяжение провода.

Чем сильнее натяжение провода и чем короче пролёты, тем меньше амплитуда паразитной вибрации, которая возникает под действием переменного тока. Дело в том, что вибрирующие участки провода лучше охлаждаются воздухом, что приводит к неравномерному нагреву провода.

Если же тонкий провод ещё и покрыт лаком, то повышать напряжение нужно очень осторожно. Более подробно об этом процессе рассказано в видеоиллюстрации.

Технология намотки нагревательного элемента

![Цанговый карандаши с разным размером грифеля.]()

Как известно, единственным доступным высокотемпературным изоляционным материалом с высокой теплопроводностью является слюда. Решить же проблему крепления слюды к поверхности оправки мне "помог" обычный цанговый карандаш. Так что, мне оставалось только выбрать подходящий размер карандаша и извлечь из него трубку с прорезью.

![Приспособление для намотки миниатюрных нагревательных элементов.]()

Чтобы не помять тонкостенную трубку, при установке в патрон дрели, я подобрал стальной прутик подходящего диаметра и заглушил им край трубки.

![Шаблон для намотки спирали нагревателя в патроне дрели.]()

Теперь можно смело наматывать катушку нагревательного элемента.

![Оправка для намотки нагревательных элементов в патроне дрели.]()

Думаю, вы уже догадались, что если в прорезь этой трубки вставить край слюдяной прокладки, то, при намотке, витки проволоки надёжно зафиксируют прокладку. После намотки же, нагревательный элемент можно будет легко снять с трубки, двигая вдоль прорези.

![Нагревательный элемент для миниатюрного паяльника.]()

Вот так выглядит готовый нагревательный элемент, сделанный своими руками. Все тонкости этой технологии Вы можете увидеть в прилагающемся видеоролике.

Видеоиллюстрация отжига провода и изготовления нагревателя

В видеоролике формата Full HD показаны процессы отжига тонкого провода и намотки нагревательного элемента для паяльника.

Близкие темы

![Паяльный фен своими руками.]()

Мощный паяльный фен своими руками![Миниатюрный паяльный фен своими руками.]()

Паяльник для пайки SMD компонентов из доступных деталей![Паяльный фен своими руками.]()

Миниатюрный паяльный фен своими рукамиЭти адреса могут вас заинтересовать, хотя они и выпадают из темы статьи, опубликованной выше. Если ничего ценного не нашли, то учтите: мопэд не мой, я только дал объяву. (с)

![]()

Нашли ошибку в тексте? Выделите ошибочный текст мышкой и нажмите Ctrl + Enter

Спасибо за помощь!Комментарии (43)

Интересная конструкция. К сожалению, ничего не сказано о подборе мощности будущего паяльника и ее расчете.

Konsta, подобрать мощность можно изменением длины винта, на котором намотан нагреватель, с соответствующим увеличением длины катушки нагревателя.

admin,

речь о другом:

1-е действие в такой работе — задаться мощностью, например, 10Вт. Почему именно столько?

2-е — рассчитать — какая длина конкретного провода нужна для получения заданной мощности, как Вы понимаете, в тупую, закон Ома тут не пройдет.

Коррекция, конечно, понадобится, но, если первые 2 действия произведены верно, коррекция будет косметической ( не придется переделывать).Konsta, наверное можно посчитать. Но, придётся учесть очень много факторов, начиная от толщины слюды, зазора между нагревателем и винтом, площадью охлаждающих поверхностей и т.д. Только зачем всё это делать, если управлять мощностью, и в конечном итоге температурой, можно путём изменения напряжения. Да и как выяснилось, мощность зависит не только от конструкции, но и от толщины окалины.

А 10 Ватт для такого гнома хватит за глаза. Я могу паять при мощности около 5-6 Ватт.

Я ведь тоже не сразу взял и вычертил паяльник. Сначала экспериментировал с нагревателем и наблюдал зависимость температуры от тока. Тут то и обнаружил, что размер нагревателя сильно зависит от толщины окалины. Ведь длина нагревателя, намотанного виток к витку, определяется температурой его разогрева. Чем выше температура, тем короче может быть нагреватель при прочих равных условиях. Для меня ж одним из определяющих факторов была длина.

А вот как ведёт себя нагреватель, когда заранее неизвестно, какова толщина окалины. Если я значительно увеличиваю мощность (нагреватель начинает слишком сильно светиться, это видно, если использовать керамическую трубку), тогда, видимо, происходит межвитковое замыкание. При этом резко растёт ток. Если не снижать напряжение, то обмотка может перегореть. Но, если вовремя снизить напряжение, работа нагревательного элемента нормализуется. Отследив этот порог, можно косвенно судить о толщине окалины.

Так и было найдено простое решение. Если межвитковое замыкание не позволяет достичь расчётной мощности, то нужно просто продолжить отжиг провода уже внутри паяльника.

Добрый день!

Хочу преобрести на 15Вт и 25Вт.

Изготавливать нету времени.Читайте также: