Направляющие для 3д принтера своими руками

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Все мы любим создавать что-то своими руками. Будь то скульптура, картина или какой-то механизм - желание творить есть почти у каждого человека.

По этой причине вы решили собрать 3D-принтер своими руками или просто ради интереса читаете эту статью - неважно. Вы пришли куда надо, потому что здесь мы поэтапно разберемся, как создать 3D-принтер самостоятельно.

Крайне маловероятно, что вы читаете эту статью, не зная ничего о 3D-принтерах, однако если всё же вы не знаток в этой области, рекомендуем ознакомиться с другим нашим материалом. Вот в этой статье мы подробно рассказали, как работает 3D-принтер и рассмотрели его устройство:

Два пути сборки 3D-принтера своими руками. Плюсы и минусы самостоятельной сборки

Пожалуй, стоит начать с того, что самодельный принтер - это де-факто тот же самый 3D-принтер, что можно приобрести в готовом виде. Само по себе устройство и принцип работы абсолютно идентичны, поэтому единственное, что может их различать - индивидуальность сборки самодельного принтера и отличие конкретных комплектующих.

Есть два пути сборки 3D-принтера своими руками:

С использованием укомплектованного набора для сборки

Полностью самостоятельная сборка - усложненный вариант без инструкции и с большей ответственностью

Стоит понимать, что при одинаковом процессе сборки и полученном опыте в первом случае вы почти стопроцентно и без потери нервов на выходе получите работоспособный и приличный принтер.

В это же время при полностью самостоятельной сборке вся ответственность за возможные ошибки при выборе деталей , проектировке и не только, будет оставаться на вас. При этом само время создания увеличится в несколько раз за счет того, что в готовом наборе уже предусмотрено - например, диск с подготовленной электронной базой для принтера и полностью описанным процессом сборки. Впрочем, подробнее об этом поговорим чуть ниже.

Теперь перейдём ближе к теме и посмотрим, какие конкретно плюсы и минусы есть у самодельного принтера.

Плюсы

Более низкая стоимость в сравнении с готовыми вариантами

Вопрос цены не зря стоит первым в списке плюсов, потому как именно из-за экономии денег зачастую прибегают к варианту собрать 3D-принтер своими руками.

Цены на 3D-принтеры начинаются с 12 тыс. рублей, и в первых рядах наиболее выгодных позиций стоят именно наборы для сборки.

Кстати, ознакомиться с такими комплектами на нашем сайте можно здесь: Наборы для сборки

Стоит понимать, что речь идёт о полностью укомплектованных наборах. Конечно, при самостоятельном поиске комплектующих можно даже уложиться в бюджет до 10 тыс. рублей, однако насколько это будет оправдано - большой вопрос. Посудите сами: оптовые цены на детали для массового производства в любом случае ниже розничных экземпляров, поэтому основная накрутка денег происходит за сборку 3D-принтера. В готовых наборах эта накрутка будет минимальна по понятным причинам, а вот при экономии средств велик шанс покупки либо неподходящих компонентов, либо вовсе негодных для сборки.

Возможность кастомизации

При самостоятельной сборке 3D-принтера вы вправе выбирать, какие комплектующие и с какими характеристиками вам больше нравятся: стол для печати с подогревом или без, размер области печати, материалы каркаса и его конструкция, один экструдер или несколько и т.д. Естественно, заменить комплектующие можно и в готовом принтере, однако не всегда выйдет сделать это из-за конструкционных особенностей того или иного принтера.

Ценный опыт и знания

Не секрет, что информация, подкрепленная собственным опытом, самая ценная и запоминающаяся. Здесь это применимо: пожалуй, лучшего способа узнать устройство 3D-принтера, чем при его поэтапной сборке своими руками, не придумаешь.

Теперь перейдём к минусам.

Минусы

Процесс сборки

Да, никто и не говорит, что сборка 3D-принтера своими руками займет часик-другой. Вот только тут рассмотрение минуса кардинально разнится в зависимости от выбранного вами пути сборки: если вы выбрали набор, то особых трудностей возникнуть не может. Все детали заранее укомплектованы и подогнаны друг под друга, а сам комплект неизменно входит инструкция по сборке и прилагается электронный носитель для прошивки принтера. Прямо-таки прокаченный конструктор!

А вот при полностью самостоятельной сборке всё не так однозначно. Да, при ответственном подходе к делу можно свести все проблемы на минимум, однако сам процесс в любом случае будет длиться намного дольше в сравнении с первым вариантом за счет очевидных факторов: поиск и приобретение деталей, сбор информации, выбор схемы и прошивки принтера, подгонка деталей и т.д.. Ну а с возможными ошибками придется разбираться только вам. Естественно, в этом случае можно получить чуть больше информации и опыта в сравнении со сборкой готового набора, однако велик шанс вообще все испортить. Поэтому без опыта работы с 3D-принтерами и/или если вы не уверены в свои силах, полностью самостоятельную сборку выбирать вовсе не стоит.

Теперь вернемся к сути минуса. Возможно, придётся просидеть не один вечер за деталями, чтобы качественно и без косяков собрать рабочий 3D-принтер самому. С другой стороны, если человеку некогда этим заниматься, он бы изначально не рассматривал вариант со сборкой 3D-принтера своими руками. Поэтому если вы из тех, кто не боится этого дела - вам можно только позавидовать, ведь этот процесс уж точно подарит непередаваемые ощущения и опыт. А как потом будет приятно наблюдать за работой собственноручно собранного устройства!

Настройка принтера

Очевидная дополнительная работа, вытекающая из факта сборки принтера своими руками. Однако тут опять происходит расхождение: при сборке набора все детали заранее подогнаны друг под друга, что нельзя сказать про самодельный вариант. Поэтому и калибровка во втором случае будет сложнее.

Выбор прототипа 3D-принтера для сборки своими руками

Кинематика

Наиболее распространены в использовании филаментные и фотополимерные принтеры, однако в подавляющем большинстве случаев для сборки принтера своими руками выбираются FDM-принтеры, использующие в печати расплавленный пластик (филамент). Поэтому и рассматривать для сборки будем именно FDM-принтер.

Вкратце, суть данной технологии следующая: с помощью подвижных элементов конструкции происходит перемещение экструдера (и, возможно, стола для печати) по рабочей области в соответствии с заданным на электронном носителе образцом печати, при этом в экструдере происходит нагрев и выталкивание через сопло расплавленной пластиковой нити (филамента) на стол для печати, за счёт чего и происходит послойное создание модели.

Теперь по конструкции. По большему счету все принтеры различаются за счёт кинематики движения. Это может быть кинематика H-bot, CoreXY, Delta, конструкции с подвижным столом (Prusa, Felix, Cube) и др. Однако наиболее распространенной, в частности, для самостоятельной сборки, является кинематика 3D-принтера типа Mendel. Ее мы и рассмотрим.

Суть данной конструкции в следующем: по оси Y с помощью зубчатых ремней и шаговых моторов перемещается стол для печати. По оси Z с помощью винтовых направляющих перемещается рама, внутри которой находится механизм перемещения экструдера по оси X и, собственно, сам экструдер. Таким образом, слаженная работа всех вышеперечисленных узлов и приводит в действие процесс печати (изображение ниже для наглядности).

Принтер на фото: Anycubic Mega-S

Для самостоятельной сборки можно выбрать в качестве прототипа принтеры типа Mendel или Prusa, информации по которым вполне достаточно в различных источниках в Интернете.

Принтер типа Mendel

Электронная база принтера

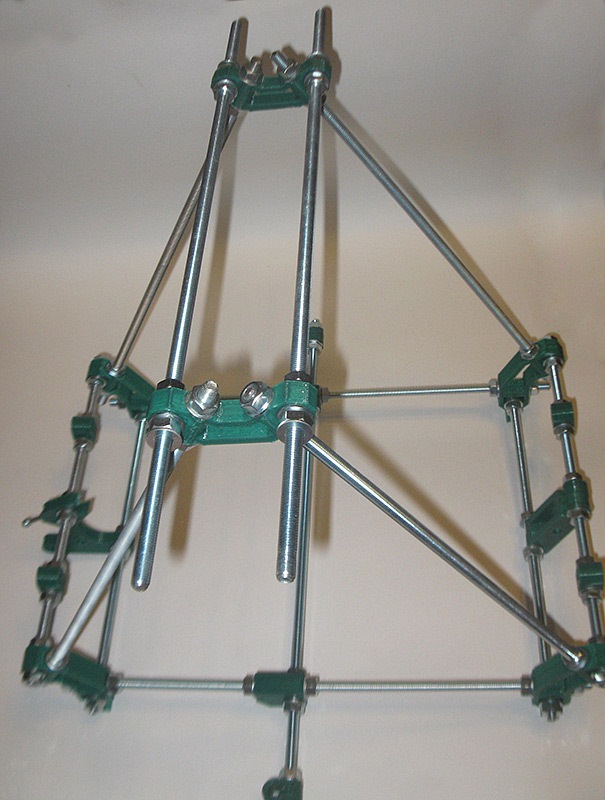

На данный момент есть множество разнообразных способов снабдить принтер электронными “мозгами”, однако наиболее распространённый вариант это использовать плату Arduino (в частности, Arduino Mega 2560), установленную на специальный “шилд” (что-то вроде материнской платы, только для 3D-принтера) вкупе с драйверами мотором и др.

Arduino Mega 2560

Для прошивки понадобятся среды Arduino IDE и Marlin (последняя и является по сути конституцией принтера, задающей правила его работы). Для дальнейшей настройки удобно использовать программу Pronterface (о ней поговорим ближе к концу статьи).

При приобретении готового набора этапы прошивки также придется пройти, однако в этом случае все сопровождается инструкцией и все нужные файлы прилагаются к комплекту, так что ничего искать в сети не придётся.

Итак, предположим, вы выбрали мастер-модель и определились с прошивкой. Теперь перейдем к конструкции принтера.

Детали самодельного 3D-принтера. Приобретение запчастей для сборки принтера своими руками

Для знакомства с устройством 3D-принтера рассматриваются самые видные и понятные по функционалу узлы. В случае со сборкой принтера своими руками более правильно будет распределить элементы конструкции по группам схожести. В частности, такими комплектами эти составляющие зачастую и продаются, так что де-факто это список для покупок.

Однако даже при выборе готового комплекта не будет лишним прочесть этот пункт для общего развития в теме. Итак, приступим:

Корпус (рама, каркас)

При сборке самодельных принтеров в основном ограничиваются открытым корпусом. Поэтому основой для конструкции послужит рама. Ее можно собрать из металлических шпилек, металлопрофиля или просто вырезать из фанеры или листового металла на ЧПУ-станке или даже просто лобзиком (вспоминаем уроки труда в школе).

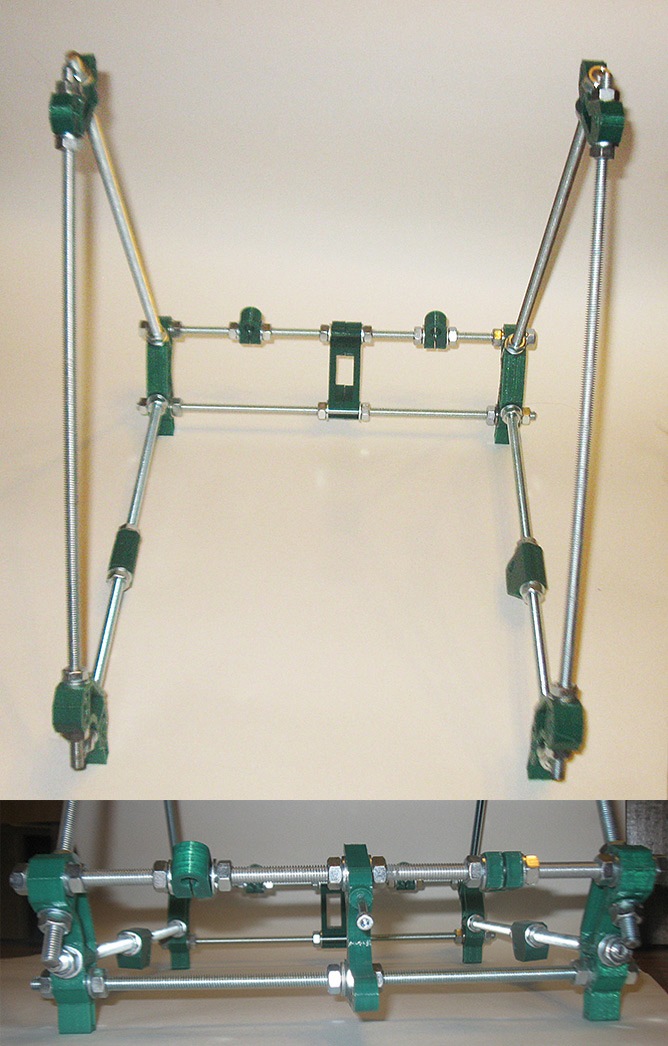

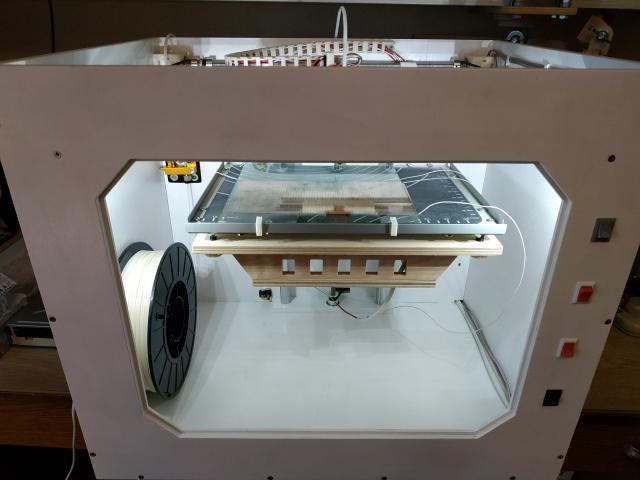

Пример самодельного корпуса для 3D-принтера

А вот и пример рамы из фанеры

Универсальный элемент конструкции 3D-принтера, шпильки - стальные прутья с нарезанной резьбой. Из шпилек может составляться основание принтера, на них крепятся ремни для перемещения печатного стола, а также шпильки используются как направляющие для перемещения экструдера по оси Z.

Вкупе с гайками они удобны для точной сборки конструкции 3D-принтера и легки в настройке, а их доступность и дешевизна не оставляют шансов остаться невостребованными для сборки 3D-принтера своими руками.

Приобрести шпильки можно практически в любом строительном магазине или рынке.

Рама принтера, собранная целиком из шпилек

Как видно на иллюстрации выше, шпильки скрепляются разнообразными по форме узлами крепления. Зачастую эти узлы и печатают на 3D-принтере, поэтому приобрести их на тематическом ресурсе также не проблема. Однако в зависимости от выбранных материалов и конструкции корпуса можно обойтись и более подручными средствами, например, металлическими уголками, той же фанерой и, в некоторых случаях, даже простыми пластиковыми стяжками.

И так я наконец то собрал принтер, времени и денег ушло больше, чем рассчитывал, но оно того стоило. Обо всем по порядку:

Несколько недель ожидания и детали на месте, все готово к сборке. Понадобилось для сборки:

1. Комплект пластиковых деталей;

2. Шпильки резьбовые М8, М6 и М3;

3. Подшипники 608Z — 5шт. (22х8х7);

4. Линейные подшипники LM8UU 11-12шт. (в зависимости от комплекта пластиковых деталей);

5. Куча гаек и шайб М8, а также рассыпухой болты, гайки, шайбы М4 и М3;

6. Болт М8 с насечками, для экструдера.

7. Сам экструдер E3D;

8. Штук 10 пружин, достаточной жесткости.

9. Подогреваемый стол MK2B;

10. Фанера 7мм минимум, размером 220 х 220 мм.

11. Шаговые двигатели, с моментом удержания ~4 кг.

12. Плата контроллера Arduino Mega 2560 с расширительной платой RAMPS 1.4, пять контролеров шаговых двигателей A4988.

13. Источник питания 12В 6А без использования подогрева стола, или 12В 18А с использованием подогрева.

14. 2-3 компьютерных кулера разных размеров (идеально — пару 40мм и один 60мм).

15. Еще бы неплохо раздобыть зеркало 20х20см.

Особо подробно не буду рассказывать, подробной информации в интернете полно.

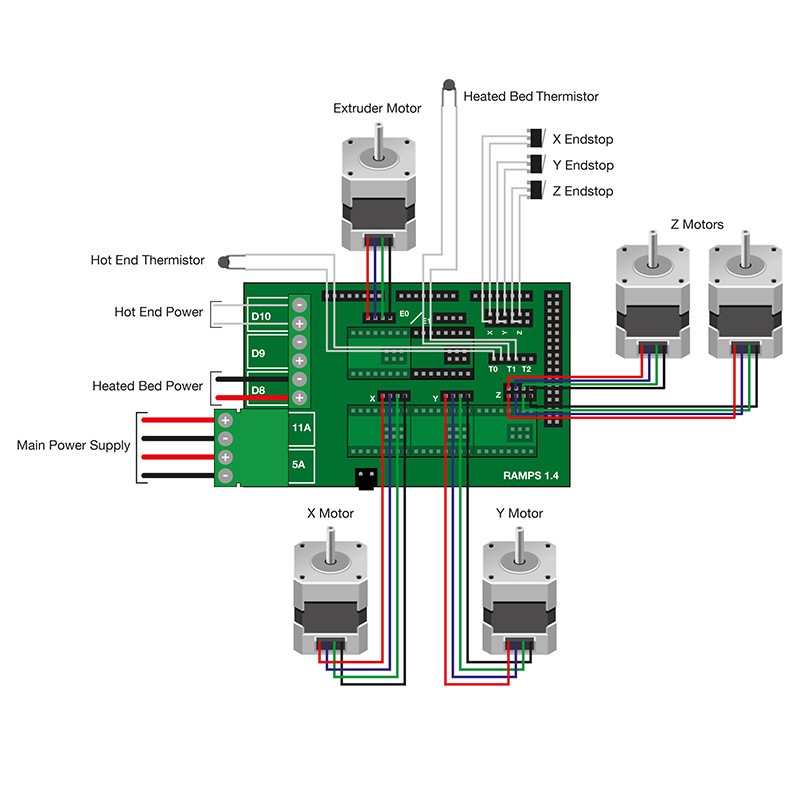

Сначала собирал раму, казалось плевое дело — пару гаек закрутить, но убил 2-3 вечера на это. Собрал боковины (равносторонние треугольники), и передние/задние поперечины с креплением под шаговый двигатель и подшипник для ремня.

После поперечины занимают свое законное место, главное ничего не затягивать, что бы не поломать пластиковые детали.

После собираем верхнюю часть, где будут крепиться шаговики оси "Z".

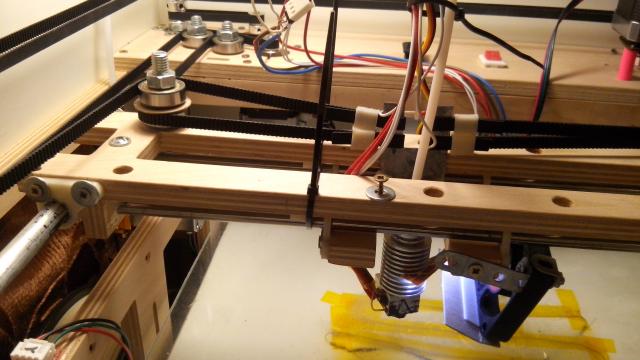

Пока, неуверенно шатающийся каркас можно отставить в сторону, собираем экструдер из двух желтых частей, 3-х подшипников, болта для протяжки нити пластика, шпилек 3М с пружинами, для прижимания нити подшипником, вставляем в нижнюю часть экструдер и закрепляем его двумя винтами, прикручиваем это все на каретку с линейными подшипниками, после надеваем на валы, а валы вставляем в крепления оси "Z", но не затягиваем.

Дособираем верхнюю часть — прикручиваем крепление шаговиков и валов оси "Z", вставляем валы и двигатели, ставим на место валы с экструдером, после распечатанными муфтами соединяем шпильки М6 с валами.

Потом берем фанеру, прикручиваем к ней крепления линейных подшипников, вставляем подшипники, крепим через пружины подогреваемый стол, надеваем на валы, а валы прикручиваем к раме. после промеряем все расстояния и затягиваем конструкцию, после чего она приобретает жесткость и устойчивость.

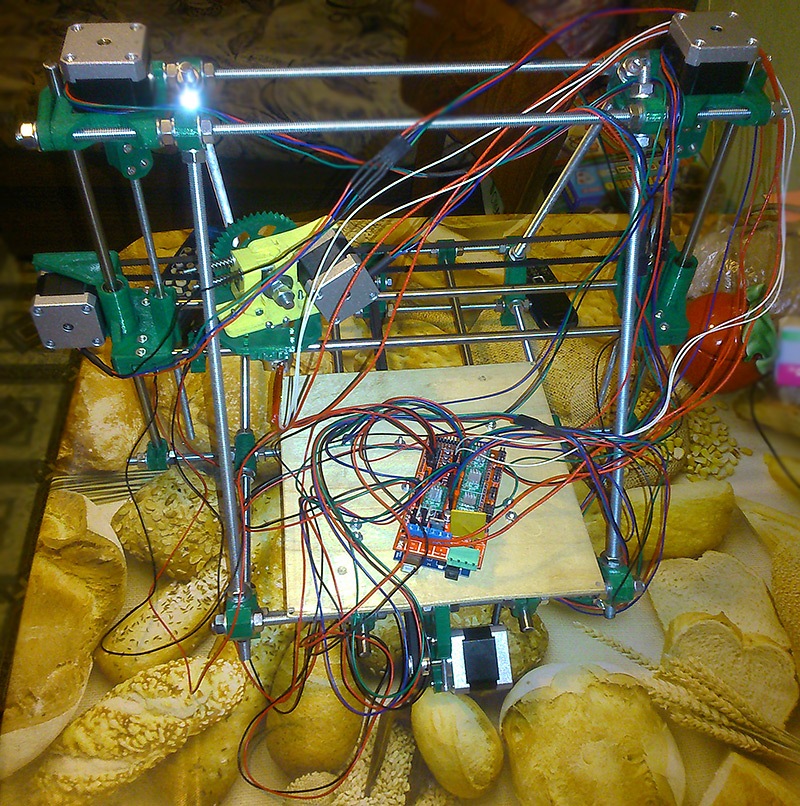

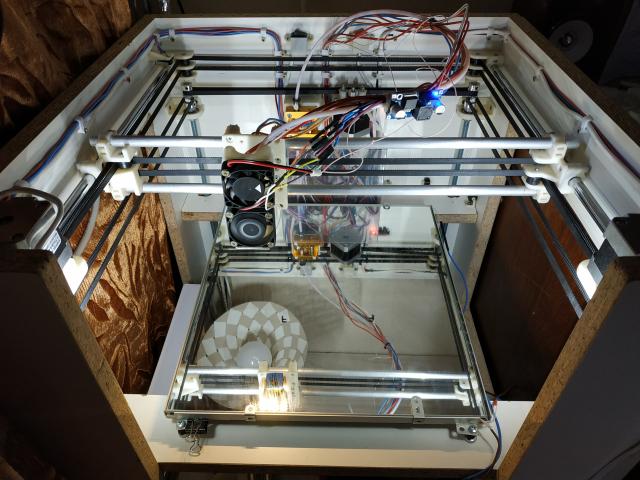

После чего начинаем плести паутину проводов, подсоединяя всю электронику:

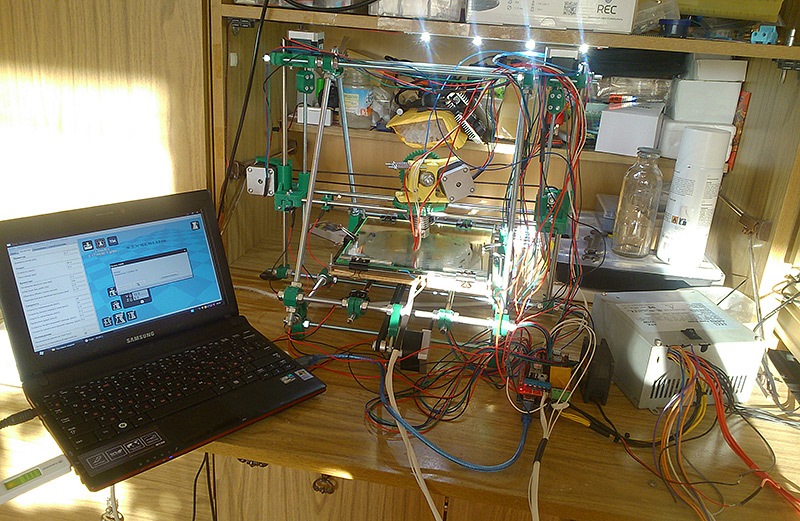

На самом деле это выглядит так:

До окончательной настройки не стал причесывать провода, т.к. возможно придется еще не раз все переделывать

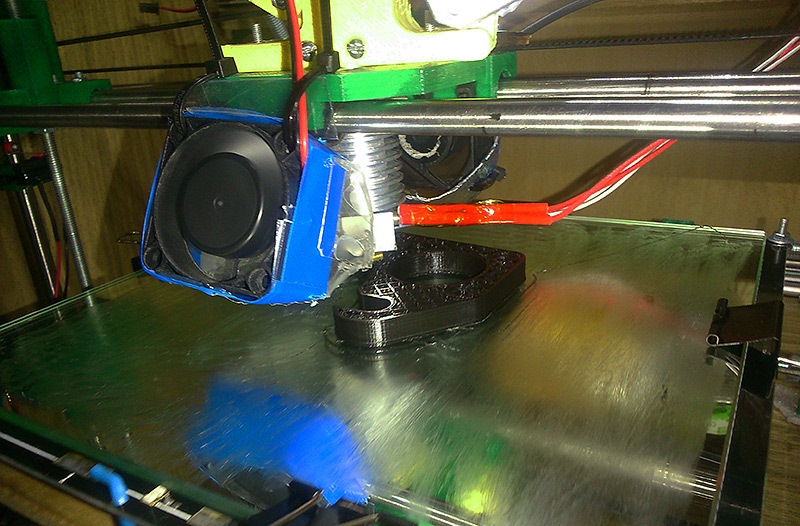

Дальше подключаем все к блоку питания, на компьютер качаем среду разработки Arduino, драйвера для Arduino Mega 2560 или Uno, слайсеры — Cura(простой для новичков), Repetier-Host (по мудреннее, но полезен при настройке). Прошивку я скачал Marlin, кое что подправил в ней, и попробовал напечатать тестовые модельки:

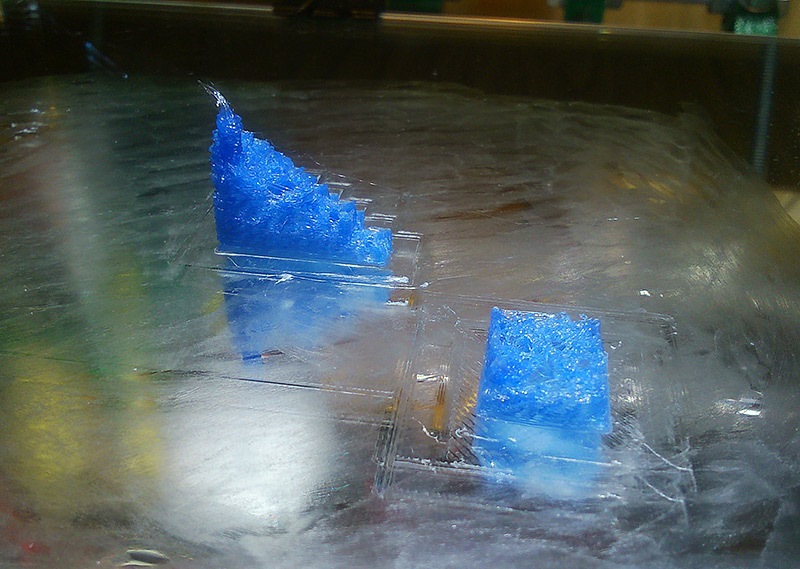

Результат вышел удручающий…

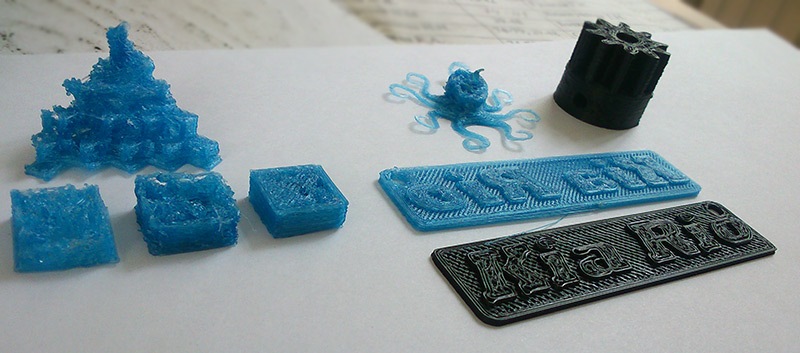

Покопавшись еще пару дней в прошивке и настройках получил результат чуть лучше:

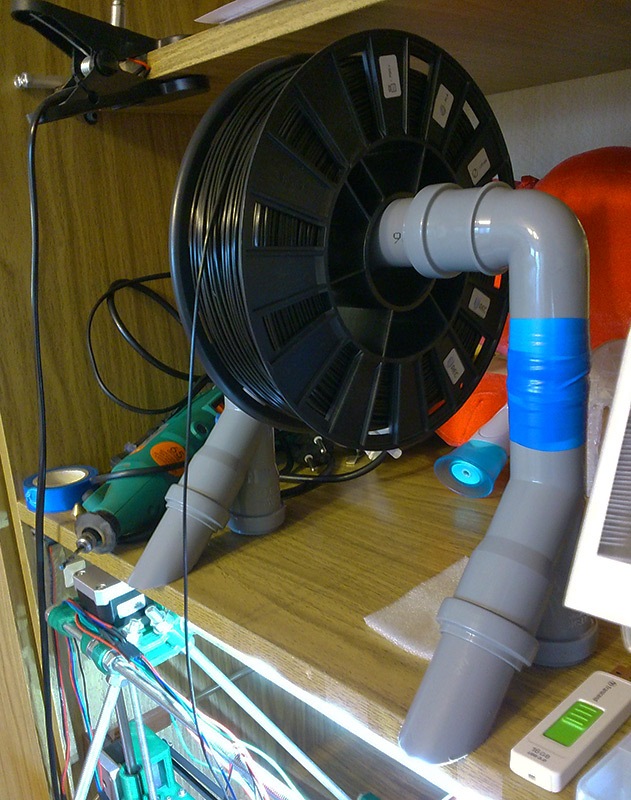

Зеркальность победил переместив "домашнее" положение экструдера по оси "Х", размерность деталей исправил настройкой шага двигателя в прошивке. "Пробничек" синего пластика закончился, распаковал катушку нового пластика, подставку сделал из пластиковых труб:

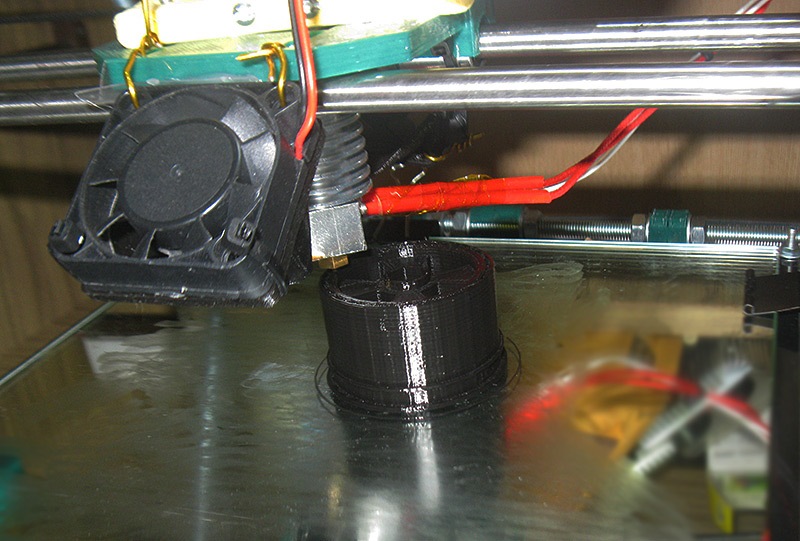

Так же сколхозил при помощи пластика из под пластиковой бутылки и клеевого пистолета обдув радиатора и обдув пластика. После чего дело пошло на лад:

Сразу же распечатал себе замену колхоза обдува:

После чего качество печати очень выросло + исправлял мелкие недочеты.

И тут понеслось)))

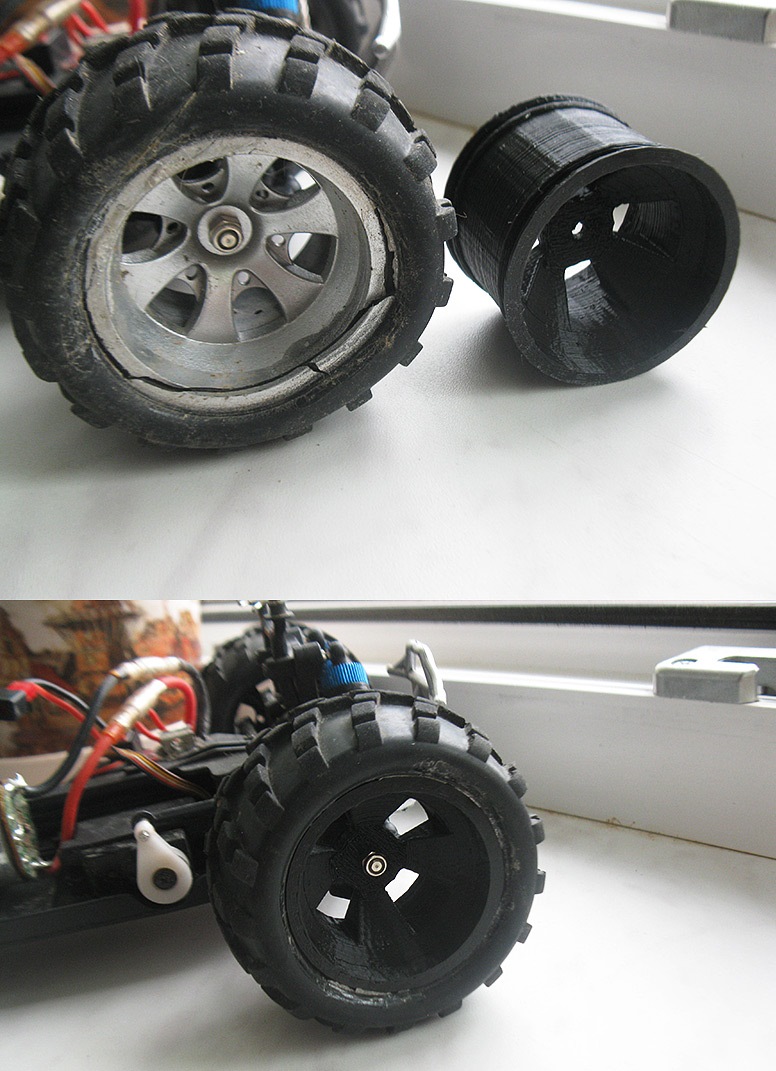

Сначала распечатал "улучшайзинги" для принтера, потом колесо для РУ машинки, сын разбил его об бетонную стену:

Распечатал корпус для флешки (старый корпус развалился…)

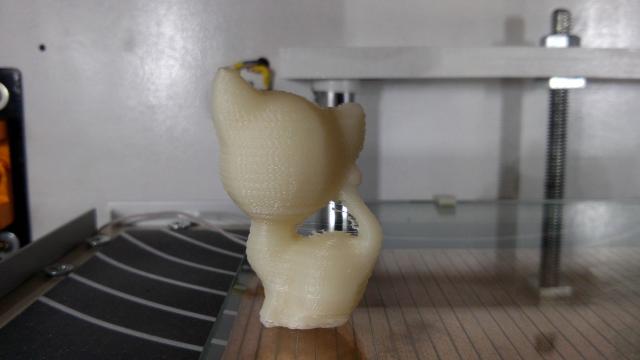

С деталями имеющими плоское основание — все понятно, но мне стало интересно, как распечатать модель, не имеющих плоских поверхностей… Для этого была выбрана естественно голая баба незатейливая моделька девушки)))

После отламывания поддержки получаем:

Вполне так неплохо, если учитывать что выставлено самое плохое качество печати, ради экономии времени, увеличив время печати вдвое, качество печати возрастает тоже, при желании можно получить практически гладкую поверхность. Так же даже эту модельку тоже можно обработать ацетоном, после чего она станет намного аккуратнее, пропадут все шероховатости.

Для себя сделал вывод, что сборка 3Д принтера стоила того! Есть еще куда развиваться, сейчас добиваюсь большей скорости печати с улучшением качества

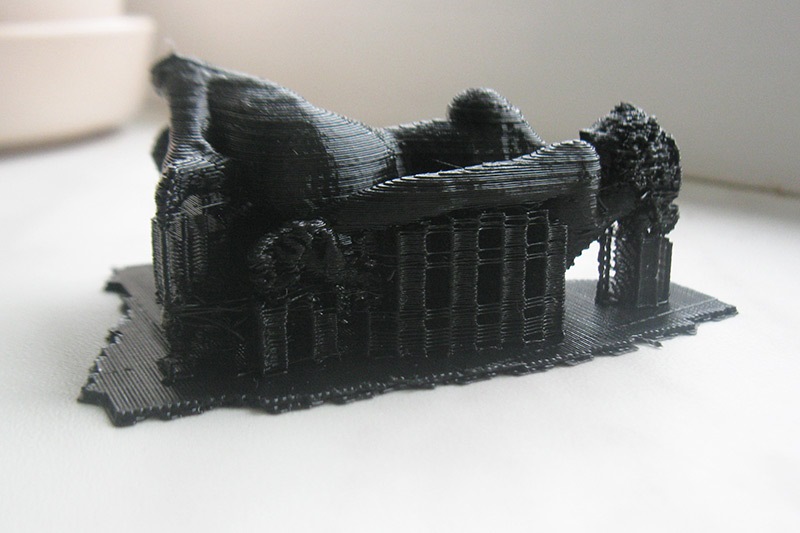

Еще пару фоток примеров деталек:

ПЫ.СЫ: Если у кого то возникнут вопросы — обращайтесь, с радостью отвечу/помогу.

IT-специалист Иван Зарубин поделился подробной инструкцией по сборке 3D-принтера у себя дома. Стоимость комплектующих не превысит 20 тысяч рублей, а по качеству такое устройство не уступит дорогим брендовым моделям.

Не буду расписывать всю пользу и все возможности 3D-печати, скажу просто, что это очень полезная вещь в быту. Приятно иногда осознавать, что ты сам можешь создавать различные предметы и чинить технику, в которой используются пластиковые механизмы, различные шестерни, крепежи…

Сразу хотелось бы внести ясность — почему не стоит покупать дешманский китайский принтер за 15 тысяч рублей.

Как правило, они идут с акриловыми или фанерными корпусами, печать деталей с таким принтером превратится в постоянную борьбу с жёсткостью корпуса, калибровками и прочими событиями, которые омрачат всю прелесть владения принтером.

Акриловые и деревянные рамы весьма гибкие и лёгкие, при печати на повышенных скоростях их серьёзно колбасит, за счёт чего качество конечных деталей оставляет желать лучшего.

Владельцы таких рам часто колхозят различные усилители/уплотнители и постоянно вносят изменения в конструкцию, убивая тем самым своё время и настроение заниматься именно печатью, а не доработкой принтера.

Стальная рама даст возможность насладиться именно созданием деталей, а не борьбой с принтером.

Следуя моему небольшому руководству, вы не закажете лишнего и не спалите свой первый комплект электроники, как это сделал я. Хотя это и не так страшно: стоимость деталей и запчастей к этому принтеру копеечная.

Руководство рассчитано в основном на новичков, гуру 3D-печати, скорее всего, не найдут здесь для себя ничего нового. А вот те, кто хотел бы приобщиться, после сборки такого комплекта будут чётко понимать, что к чему. При этом не требуется специальных навыков и инструментов, достаточно паяльника, набора отвёрток и шестигранников.

Стоимость комплектующих актуальна на январь 2017 года.

Заказываем детали

1. Основа для принтера — рама, чем она крепче и тяжелее, тем лучше. Тяжёлую и крепкую раму не будет колбасить при печати на повышенных скоростях, и качество деталей будет оставаться приемлемым.

Стоимость: 4 900 рублей за штуку.

Рама идёт со всем необходимым крепежом. Винтиков и гаечек ребята кладут с запасом.

2. Направляющие валы и шпильки M5. Резьбовые шпильки и направляющие валы не идут в комплекте с рамой, хотя на картинке они есть.

Стоимость: 2 850 рублей за комплект.

Возможно, найдёте и подешевле. Если будете искать, то выбирайте обязательно полированные, иначе все косяки валов отразятся на деталях и общем качестве.

Стоимость: 200 рублей за штуку.

Это, по сути, обычные шпильки, которые можно приобрести и в строительном магазине. Главное, чтобы они были как можно более ровными. Проверить несложно: нужно положить шпильку на стекло и прокатить её по стеклу, чем лучше катается, тем ровнее шпилька. Валы проверяются соответствующим способом.

В общем, больше нам от этого магазина ничего не надо, ибо там дикая наценка на то же самое, что можно приобрести у китайцев.

Стоимость комплекта: 1 045 рублей.

RAMPS 1.4 — плата расширения для Arduino. Именно к ней подключается вся электроника, в неё вставляются драйверы двигателей. За всю силовую часть принтера отвечает она. В ней нет мозгов, гореть и ломаться в ней нечему, запасную можно не брать.

Arduino Mega 2560 R3 — мозг нашего принтера, на который мы будем заливать прошивку. Советую взять запасной: по неопытности его легко спалить, например вставив неправильно драйвер шагового двигателя или перепутав полярность при подключении концевика. Многие с этим сталкиваются, и я в том числе. Дабы вам не пришлось неделями ждать новую, берите сразу ещё хотя бы одну.

Шаговые драйверы A4988 отвечают за работу моторов, желательно приобрести ещё один комплект запасных. На них есть построечный резистор, не крутите его, возможно он уже выставлен на необходимый ток!

Стоимость: 679 рублей за штуку.

- Запасные драйверы шагового двигателя A4988. Советую дополнительно взять ещё запасной комплект из 4 штук.

Стоимость: 48 рублей за штуку.

Стоимость: 75 рублей за штуку.

Он необходим для защиты нашей Arduino. В ней есть свой понижающий регулятор с 12 В на 5 В, но он крайне капризен, сильно греется и быстро умирает.

Стоимость комплекта: 2 490 рублей.

В комплекте 5 штук, нам необходимо только 4. Можно поискать комплект из четырех, но я взял весь комплект, пусть будет один запасной. Его можно будет пустить на апгрейд и сделать второй экструдер, чтобы печатать поддержки вторым экструдером или двухцветные детали.

Стоимость комплекта: 769 рублей.

В этом комплекте есть всё необходимое для данного принтера.

7. Механические ограничители — необходимо 3 штуки.

Стоимость: 23 рубля за штуку.

Возьмите на всякий случай 4 штуки, пусть один будет запасным. Стоимость копеечная, а без такой мелкой детали печатать не получится (вдруг придёт бракованная).

Стоимость: 501 рубль за штуку.

В его задней части есть картридер, в который в дальнейшем вы будете вставлять карту памяти с моделями для печати. Можно взять один запасной: если вы неправильно подключите какой-то элемент, то, скорее всего, дисплей сдохнет самым первым.

Если планируете подключать принтер напрямую к компу и печатать с компа, то экран и вовсе необязателен, печать можно производить и без него. Но, как показала практика, с SD-карточки печатать удобнее: принтер никак не связан с компьютером, его можно ставить хоть в другую комнату, не опасаясь, что комп зависнет или вы его нечаянно вырубите на середине печати.

Стоимость: 1 493 рубля за штуку.

Данный блок питания немного больше по габаритам, чем тот, который должен быть, но он без особого труда влезает, а мощности у него с запасом.

Стоимость: 448 рублей за штуку.

Необходим для печати ABS-пластиком. Для печати PLA и другими видами пластика, не дающими усадки при остывании, можно печатать не нагревая платформу, но стол обязателен, на него кладётся стекло.

Стоимость: 99 рублей за штуку.

Стоимость: 2 795 рублей за штуку.

Данный экструдер является директ-экструдером, то есть механизм подачи пластика находится непосредственно перед его нагревательным элементом. Советую брать именно такой, он позволит вам печатать всеми видами пластика без особых напрягов. В комплекте есть всё необходимое.

Стоимость: 124 рубля за штуку.

Собственно, необходим для обдува PLA и прочих медленно затвердевающих видов пластика.

Стоимость: 204 рубля за штуку.

Очень нужен. Больший кулер существенно уменьшит шум от принтера.

Стоимость: 17 рублей за штуку.

При засорении проще поменять сопла, чем чистить. Обратите внимание на диаметр отверстия. Как вариант, можно набрать разных диаметров и выбрать для себя. Я предпочёл остановиться на 0,3 мм, качества получаемых деталей с таким соплом мне достаточно. Если качество не играет особой роли, берите сопло шире, например 0,4 мм. Печать будет в разы быстрее, но слои будут более заметны. Берите сразу несколько.

Стоимость: 31 рубль за штуку.

Его очень легко обломить, будьте аккуратны. Сверло можно не брать: проще, как я написал выше, набрать запасных сопел и менять их. Стоят они копейки, а засоряются крайне редко — при использовании нормального пластика и при наличии фильтра, который вы и напечатаете первым делом.

Стоимость: 56 рублей за штуку.

В комплекте 5 штук, 4 используем для стола, одну пружинку используем для ограничителя оси X.

18. Комплект для регулировки стола. Необходимо 2 комплекта.

Стоимость комплекта: 36 рублей.

Эти комплекты нам нужны только ради длинных болтов, которыми мы в дальнейшем будем крепить экструдер.

19. Комплект проводов для подключения шаговых двигателей.

Стоимость комплекта: 128 рублей.

20. Кусок обычного стекла на стол.

Можно заказать боросиликатное стекло, которое выдерживает повышенные температуры. Я использую обычное оконное стекло: нагрев до 90 градусов оно выдерживает, а больше мне и не надо.

Это всё, что понадобится вам для сборки принтера.

Качество напечатанных деталей с таким комплектом будет практически таким же, как у принтеров дорогих брендов. Всё зависит от дальнейших настроек, выбора нужной температуры и прочих нюансов, с которыми вы познакомитесь в процессе печати. Плюсом такого принтера, по сравнению с дорогим брендовым, я считаю возможность быстро, дёшево и самостоятельно починить любую деталь, не потратив при этом нервов и денег.

Стоимость такого набора — не более 20 тысяч рублей.

Если покупать такой принтер целиком, его стоимость на сегодня составляет 43 900 рублей.

Заказав оснастку на AliExpress, мы сэкономим порядка 24 тысяч рублей при тех же комплектующих, а экструдер, который мы подобрали, в некотором плане даже лучше.

Сборка принтера

Ну а далее начинаем увлекательный процесс сборки, следуя официальной инструкции.

Процесс сборки достаточно увлекателен и чем-то напоминает сборку советского металлического конструктора.

Собираем всё по инструкции за исключением следующих пунктов

В пункте 1.4 на картинке присутствует чёрная проставка. В комплекте с рамой её нет, вместо неё идут пластиковые втулки, используем их.

В пункте 1.6 держатель концевика оси Y крепим не к задней, а к передней стенке принтера. Если этого не сделать, детали печатаются зеркально. Как я ни пытался в прошивке это победить, мне не удалось.

Для этого надо перепаять клемму на заднюю часть платы:

Нам необходимо отвязать нашу Arduino от питания, которое приходит с платы RAMPS. Для этого выпаиваем или отрезаем диод с платы RAMPS.

Припаиваем регулятор напряжения ко входу питания, который заблаговременно выставляем на 5 В, попутно выпаивая стандартное гнездо питания. Приклеиваем регулятор кому куда удобнее, я приклеил на заднюю стенку самой Arduino.

Питание от блока питания к RAMPS я припаял отдельно к ножкам, чтобы оставить свободной клемму для подключения других устройств.

Далее укладываем все провода. Можно купить специальную оплётку, можно, как сделал я, использовать стяжки или изоленту.

Перед запуском проверяем, что нигде ничего не заедает, каретка двигается до ограничителя и обратно без препятствий. Поначалу всё будет двигаться туго, со временем подшипники притрутся и всё пойдёт плавно. Не забудьте смазать направляющие и шпильки. Я смазываю силиконовой смазкой.

Ещё раз смотрим, что нигде ничего не коротит, драйверы шаговых двигателей поставлены правильно согласно инструкции, иначе сгорит и экран, и Arduino. Ограничители тоже необходимо поставить соблюдая правильную полярность, иначе сгорит стабилизатор напряжения на Arduino.

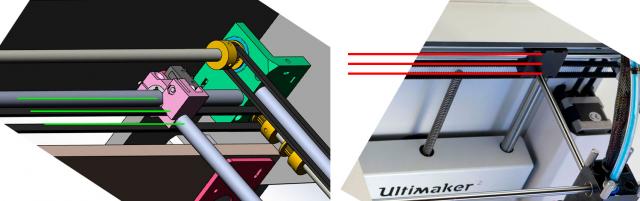

Представляю вашему вниманию самодельный 3д принтер. Собран из фанеры, алюминия, пластика и Ардуино. Этот принтер уникален тем, что его кинематика подсмотрена у Ultimaker, но сделана с качественными доработками.

Это уже третий мой 3д принтер, сделанный своими руками. Первый был H-bot, второй D-bot.

С тех пор, когда узнал о 3д печати, я хотел сделать свой принтер, но не особо понимал зачем он мне нужен. Первую деталь я купил ещё в 2015 году, с мыслями о том, что может когда-нибудь я сделаю принтер. За три года незаметно накопилось деталей на cборку и в декабре 2017 я начал процесс. Первая печать произошла только в конце февраля 2018 года. С тех пор я заболел 3д-печатью.

Первый принтер был первым блином, т.е. комом. Это был хороший старт, я приобрёл бесценный опыт и напечатал детали для второго принтера. Второй принтер получился лучше, но всё равно не устраивал меня своими недостатками кинематики.

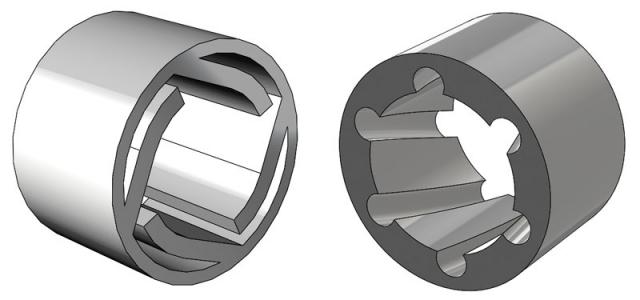

С самого начала я не ставил себе задачу сделать 3д принтер для ежедневной печати или печати на заказ. Цель: печатать изделия из пластика для собственных нужд. Хочется, конечно, чтобы качество печати было максимальным и при этом цена принтера не должна зашкаливать. Рельсовые направляющие сразу были исключены из сметы из-за цены и сложностей покупки, к тому же они шумные. Круглые линейные подшипники типа LM8UU со временем сгрызают направляющие, поэтому после долгих поисков& выбор пал на 10-ти миллиметровые стальные валы и напечатанные втулки из ABS-пластика.

Я очень давно хотел научиться моделировать свои самоделки в 3D, всё стимула не хватало. Первый принтер я пытался строить в AutoCAD. Уже после нескольких первых распечатанных деталек из пластика, я понял что надо что-то другое. Так я получил пинок изучить SolidWorks. В нём и разрабатывал все последующие модели. Меня очень вдохновила эта программа, потому как чертить очень люблю!

Принтер сначала моделировал на компьютере в 3D с учётом всех деталей. Создание виртуальной модели здорово помогает разработке, многие узлы оптимизируются ещё до их реального воплощения.

Учитывая первый опыт постройки корпуса принтера из ЛДСП, в данной версии я использовал фанеру 10 мм. Все детали были вырезаны на самодельном ЧПУ станке и покрашены белой автомобильной краской.

Пожалуй, самое интересное в этом принтере - кинематика. Я долго присматривался к Ультимейкеру. Подкупало то, что у него оси двигаются жёстко, без перекосов. Позже я узнал и о недостатках. Заключаются они в радиальном вращении направляющих, по которым также двигаются втулки. Залогом качественной печати с таким исполнением кинематики являются дорогие и качественные комплектующие. Меня это не устраивало. Мой принтер должен быть из дешевых и легкодоступных материалов. Вообще самому строить 3д принтер сложно, когда практически все детали приходится заказывать издалека.

При разработке 3д модели нового принтера я разделил вращающиеся и направляющие валы. Так линейное перемещение по осям осуществляется по неподвижным валам 10 мм. Ременная передача организована на отдельных валах диаметром 8 мм. Узлы крепления ремней на подвижных частях сделаны в одной плоскости перемещения осей, чтобы не создавать лишних рычагов, которые, кстати, способствуют износу втулок.

Я поставил задачу иметь возможность быстрой замены любых частей кинематики без необходимости разбирать половину принтера. Также все 4 мотора и электроника принтера вынесены в заднюю часть принтера, чтобы иметь возможность сделать термокамеру для 3д печати и не греть при этом то, что должно быть холодным.

Ось Z сделал из мебельных труб 16 мм и распечатанных из пластика пластин для скольжения. Двигается стол по оси с помощью обычной резьбовой шпильки М8 и муфты. Вращение от мотора передаётся на шпильку через ременную передачу.

Подогреваемый стол состоит из двух частей. Основание из фанеры, оно движется по оси Z. На основание крепится на четырёх винтах М4 и пружинах алюминиевая рамка. В рамку уложен силиконовый коврик, нагреватель и боросиликатное стекло.

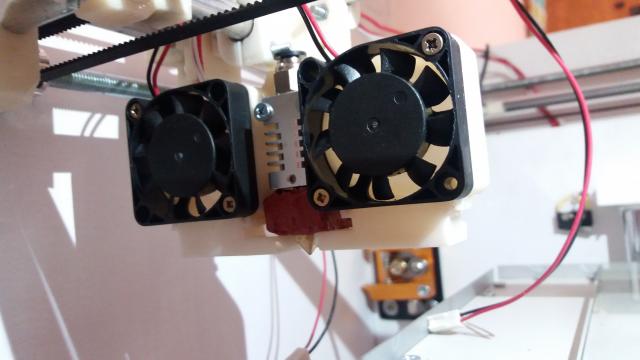

Много времени и сил заняла разработка движущейся/печатающей головки, её охлаждение и обдув детали. Пришлось долго вымерять детали, чтобы нигде ничего не задевало во время движения. Для охлаждения я использовал кулеры 40*10 мм. Они работают тихо на низких оборотах и дают хороший поток воздуха. Электроника прикручена на задней стенке. Там же стоит кулер для охлаждения драйверов моторов. Кулер для охлаждения экструдера и кулер для электроники запитаны последовательно и работают в половину мощности, поэтому шум от них очень низкий. Вся электроника запитана от блока питания 12 вольт 25 ампер. Концевики все механические, работают на размыкание.

Термоблок хотэнда я залил термостойким силиконом. Хорошо ли это работает сказать не могу, но что спасает пальцы от ожогов это точно. Никаких других доработок с хотэндом я пока не проводил, всё стандартное.

Подогрев стола осуществляется самодельным нагревателем из текстолита, дорожки просто процарапал резцом под линейку, замучился, лучше бы вытравил. По опыту на каждые 10*10 см стола должно тратиться 2.5 ампера, тогда стол нагревается до 100 градусов очень быстро. Включение нагревателя осуществляется через обычное электромагнитное реле.

На текущий момент 3д принтер не имеет законченного вида, всё на этапе сборки и тестирования. Уже много идей как можно улучшить то, что есть. В целом я очень доволен кинематикой, расположением элементов, корпусом, внешним видом и удобством.

О недостатках и недоработках.

В качестве направляющих должны быть использованы стальные валы. У меня их не было, поэтому попробовал поставить алюминиевые трубки. Первая печать показала, что длинные направляющие гнутся из-за трения втулок и недостаточной жесткости алюминиевых трубок. Замена двух длинных направляющих на сталь немного улучшила ситуацию, но осталась ещё центральная направляющая. Она пока не заменена.

Втулки на движущейся головке я попробовал бронзовые самосмазывающиеся. Пока особо нечего сказать про эти втулки, на принтере всего пару моделек отпечатал. Покупал 10 штук втулок, 4 из них были с люфтом. Я так думаю, что эти втулки предназначены для радиального вращения, вряд ли они годятся для линейного перемещения.

Сейчас принтер печатает плохо, это на 100% зависит от втулок и направляющих, а также от шпильки с метрической резьбой на оси Z. Есть идеи как довести геометрию печати до идеала, но об этом я буду расскажу, когда всё попробую на практике.

Ещё не получилось сделать кинематику быстроразбираемой. В следующей модификации это учту. Поставить моторы на демпферы, чтобы уменьшить шум. Не очень красиво мне удалось сделать разводку с проводами. Не нравится мне длинная трубка от экструдера к хотэнду и не нравится, что она торчит из принтера, сверху планировалась крышка из стекла. Спереди принтер будет закрываться стеклянной дверцей, пока её тоже нет. Сзади электроника будет закрываться пластиковой крышкой с прорезями для движения воздуха.

На передней панели справа четыре выключателя: сеть, свет общий, свет возле хотэнда, отключение обдува детали. Под столом расположена панель с отверстиями для светодиодов и выключателей, это ноухау для отключения неиспользуемых во время печати участков подогрева. Планируется сделать подогрев из нескольких отключаемых нагревателей, это здорово экономит электроэнергию.

Рабочий стол я сделал размером 31*22 см и планировал положить зеркало. Решил попробовать боросиликатное стекло, размер стекла заказал меньший 200*213 мм, поэтому по бокам стола получились пустые места. Печатать на боросиликатном столе без клея не получилось. Пластик совсем не хотел прилипать к этому стеклу, поэтому скорее всего вернусь к использованию зеркала.

Изначально думал, что по бокам корпуса будут окна со стеклянными дверцами. У первого корпуса из ЛДСП были эти окна, но т.к. принтер стоит между стеной и столом, толку от окошек нет. Поэтому стенки остались целыми, внутри на этих стенках будет крепление для катушки с пластиком.

Кто-то заметил, тут нет экрана с элементами управления. Поставить экран можно. Я сознательно отказался от него, т.к. просто управляю с компьютера. Необходимости печатать с флешки у меня не было и вряд ли предвидится.

Читайте также: