Набор для сборки 3d принтера своими руками

Добавил пользователь Alex Обновлено: 18.09.2024

3D-принтер – это устройство, воссоздающее физические объекты из пластиковых и металлических слоев. Формирование деталей происходит, путем наложения экструдером, расплавленных материалов друг на друга со связывающим клеем. Будущий объект сначала создают в графическом редакторе на компьютере, а затем печатающая головка по контуру обрисовывает 3D-модель. Проще говоря, принтер, распечатывает в реале виртуально-нарисованный макет.

Многим пользователям хочется иметь интересные приборы, но они им не по карману. 3D – принтеры, как раз из этой категории. Они открывают много возможностей для хобби, работы и бизнеса.

Справка! Сделать трехмерное устройство можно и своими руками, но это трудоемкий процесс, под силу людям, хорошо разбирающимся в электронике, имеющим опыт работы со станками и механизмами.

Преимущества самодельного 3D принтера перед покупным

Сборка самодельного 3D принтера теперь доступна каждому. Для этих целей нужно иметь немного инженерного образования, навыков программиста, затраченное время и некоторую сумму денег, примерно в 25000 руб. Для многих легче потратить 15-20 тысяч на готовую модель. Но из-за дешевого качества китайской сборки прибор прослужит недолго. Такая причина вполне оправдана.

Основным отличием покупного 3D принтера является то, что корпус сделан из акрила и фанеры. Это ведет за собой ряд неприятных последствий:

- прибор нуждается в постоянной калибровке цветов;

- положение неустойчивое, и качество печати ухудшается;

- жесткая печать комплектующих.

Главное преимущество самодельных 3D-принтеров над покупными заключается в качестве рамы. Можно использовать стальной материал. Это придаст лучшей фиксации аппарату и увеличит срок его службы.

Использование в домашних условиях позволит самостоятельно изготавливать детали, которые можно делать только на станках. Например, создать корпус авто.

Справка! С помощью трехмерного принтера можно распечатать протез. А с учетом использования его дома, это будет стоить намного дешевле, чем в медицинских учреждениях.

Зачем собирать 3д принтер своими руками, и в чем его преимущество перед покупным, узнаете из этого видео:

Как собрать и сделать 3D принтер своими руками

Существует много разновидностей самодельных 3D принтеров. Одни формируют фигурки из гипса, другие печатают детали при помощи головки слоями. Есть варианты, формирующие предметы лазером или на полимере. Такие модели сложные в сборке и дорогие по цене. Да и предметы, изготовленные по этим технологиями, хрупки для того, чтобы их использовать в качестве запчасти для какого-либо прибора.

Для сборки трехмерного принтера своими руками понадобится набор следующих инструментов и навыков:

- паяльник;

- набор отверток;

- шестигранники;

- инструкция по сборке;

- знания в электронике и инженерии.

Соблюдая простые правила, человек, обладающий вышеперечисленными инструментами и знаниями, сможет собрать прибор за короткое время.

Приобретение необходимых деталей и инструментов

В процессе сборки 3D-принтера понадобятся необходимые комплектующие:

- Рама – главная часть прибора. От ее тяжести, качества и устойчивости зависит дальнейшая работа аппарата. Постоянная борьба с некачественной печатью, а также повышенные скорости в работе уйдут на второй план. Идеальным выбором станет стальная рама Российского производства, которая стоит примерно – 5000 руб. В эту стоимость входят необходимые элементы крепежа.

- Направляющий вал. Он продается отдельно. Для сборки 3D принтера своими руками подойдет 1 комплект вала, который состоит из 6 деталей и стоит от 3000 руб. Для процесса необходимы полированные модели. От этого напрямую зависит качество печатаемых деталей.

- Шпильки М5. Для сборки понадобится 2 штуки, цена одной – 200 руб. Их можно приобрести в любом строительном магазине. Они должны быть идеально ровными. Для проверки можно расположить деталь на стеклянной поверхности и катать ее. Ровное изделие гарантирует беспрепятственную прокатку.

- Комплект подшипников, муфт и ремней. Это обязательные детали для сборки 3D принтера своими руками. Стоимость набора от 800 руб.

- Механический ограничитель. Важная деталь, без которой не реализуется процесс эксплуатации. Стоимость 1 штуки – от 25 руб. Для процесса понадобится 3 экземпляра. Опытные мастера приобретают четвертый вариант – на запас.

- Дисплей. Для сборки трехмерного принтера требуется монитор с картридером. Это необязательная деталь. Она нужна лишь при печати с компьютера.

В этом видео дается обзор комплектующих для самодельного 3D принтера:

Сборка механической части

Самостоятельная сборка – это трудоемкий процесс. Для его проведения не достаточно просто желания. На сборку 3D принтера уходит до 2 лет работы профессиональной команды. Для того, чтобы все действительно заработало, нужно быть предельно внимательным и соблюдать правила при сборке.

В сборке трехмерного принтера своими руками нет ничего сложного, если все запчасти будут приобретены и правильно установлены. Это касается деталей с электронным направлением.

Для процесса понадобится следующее:

- RAMPS 1.4 – это основная плата 3D принтера, работающая на расширении Arduino. Именно к ней подключаются работающие модели, система и драйвера.

- Arduino Mega 2560 R3 – это микроконтроллер, отвечающий за интегральные схемы и модули. Устройство достаточно просто подключать. Работает бесперебойно при правильной установке системы.

- Драйверы А4988 – электронные компоненты, популярные драйвера шагового двигателя, работают от напряжения от 1 до 35 Вт.

Три эти детали обойдутся покупателю от 1100 руб. Важно иметь в виду то, что платы не подвержены горению, и не стоит покупать лишних деталей на запас.

В этом видео показана механическая часть самодельного 3д принтера:

Сборка радиоэлектронной части

Для подключения электроники понадобится стандартная схема, она будет приложена в инструкции по эксплуатации программного обеспечения – Arduino IDE. Затем настройки проводят в зависимости от возможностей прибора.

Загрузка и установка программного обеспечения

Установка программного обеспечения не менее важна, чем предыдущие процессы. За работу моторов отвечают шаговые драйверы. Они имеют построечный резистор, который выставлен на нужный ток и не нуждается в накрутке. В качестве запасной платы лучше использовать Arduino MEGA R3. Понижающий регулятор необходим для защиты напряжения платы. К примеру, понижение проходит с 12 до 5 Вт. Электроника, используемая при сборке 3D принтера своими руками, очень капризная и часто выходит из строя.

Довольно сложный механизм принтера нуждается в программном обеспечении. Необходимо провести подготовительные работы. Для этого понадобится официальная прошивка от 3D—diy. Заливка программы осуществляется IDE Arduino 1.0.6. На дисплее отображается кнопка Auto Home, которую следует нажать после.

В гибкой и точной настройке печати применяют программу Cura Software. Она позволяет настроить степень заполнения объекта и другие параметры печати:

- диаметр сопла;

- температуру плавления пластика;

- толщину слоев.

Все эти параметры влияют на качество печати и результат. Проект Marlin лежит в основе прошивки и находится в открытом доступе для пользователей. Прошивка распространена и подходит для разных устройств, и настройки производятся по-разному. Коррективы вносятся в зависимости от особенностей трехмерного принтера.

Тестирование и настройка трехмерного принтера

Важно убедиться в правильном подключении концевиков и полярности для шаговиков. В случае, если движения каретки проходят в противоположную сторону от нужной, необходимо повернуть клемму на 180 градусов. Если после всех правильно проделанных процедур остался неприятный свист, то возможно дело в шаговиках. Для этого подкручивают подстроечные резисторы.

Для первой тестовой печати понадобится не менее 50 минут. Далее будет происходить диагностирование проблем тестовой детали в сравнении с другими результатами идентичных моделей. Таким образом, можно будет определить, с чем связана проблема печати. К примеру, это из-за неправильной конфигурации компьютера или технических характеристик.

Печать

Первая печать считается самой важной, так как от ее показателей зависит качество подключения, сборки и подсоединения контактов своими руками. Рекомендовано печатать первые модели из PLA-пластика. Также можно использовать любой вид гибкого прута. Это наиболее простая модель для сборки, обслуживания и ремонта. Обладает высоким качеством в сравнении с другими изделиями. Из-за своей распространенности по этому материалу можно найти кучу информации, отвечающей на интересующие вопросы.

В печатном аппарате можно устанавливать сразу 2 экструдера или один с двумя головками. После проведения процесса калибровки необходимо распечатать образец 1x1x1 см. Если слои сильно сдвинулись, значит, есть проблема перегрева двигателей. Для решения используют двигатели A4988 с микрошагом 1/16, силу тока настраивают на наименьшей позиции. Для того, чтобы добиться большего качества, проводят прошивку принтера.

В этом видео показан первый пуск самодельного 3д принтера:

Полезные советы

Для правильной сборки важно соблюдать инструкцию по применению и советы опытных мастеров, которые были выявлены путем проб и ошибок:

- В сборке 3D принтеров своими руками не используют подшипников типа 625z, которые отвечают за крепление торцевых опор.

- Ходовые винты помогут избавить от колебаний при высокой скорости работающей головки.

- При сборке каретки используют стальную проставку черного цвета, но ее нет в комплекте с рамой. На замену приходят пластиковые втулки, которые подойдут для этих целей.

- Монтирование креплений концевика должно происходить к передней стенке. В случае ошибки модели будут пропечатываться зеркальным образом. Новая прошивка не исправит проблемы. Единственный выход – перепаять клемму.

- Соединяя части RAMPS и Arduino не стоит забывать и бесперебойной работе принтера. Для этого ардуино отвязывают от питания с платы RAMPS. Диод, отвечающий за эту функцию, выпаивают или отрезают. Регулятор припаивается на входе питания и выставляется на отметке 5 Вт.

Совсем недавно мало кто задумывался о сборке 3D принтера своими руками. На данное время эта тема очень востребована. Специалисты научились изготавливать детали для аппарата самостоятельно. Преимущество самодельных моделей в сравнении с заводскими заключается в цене и лучшем качестве. Наиболее большую разницу можно разглядеть у китайских устройств.

Полезное видео

Как сделать 3д принтер своими руками на базе ардуино, узнаете из этого видео:

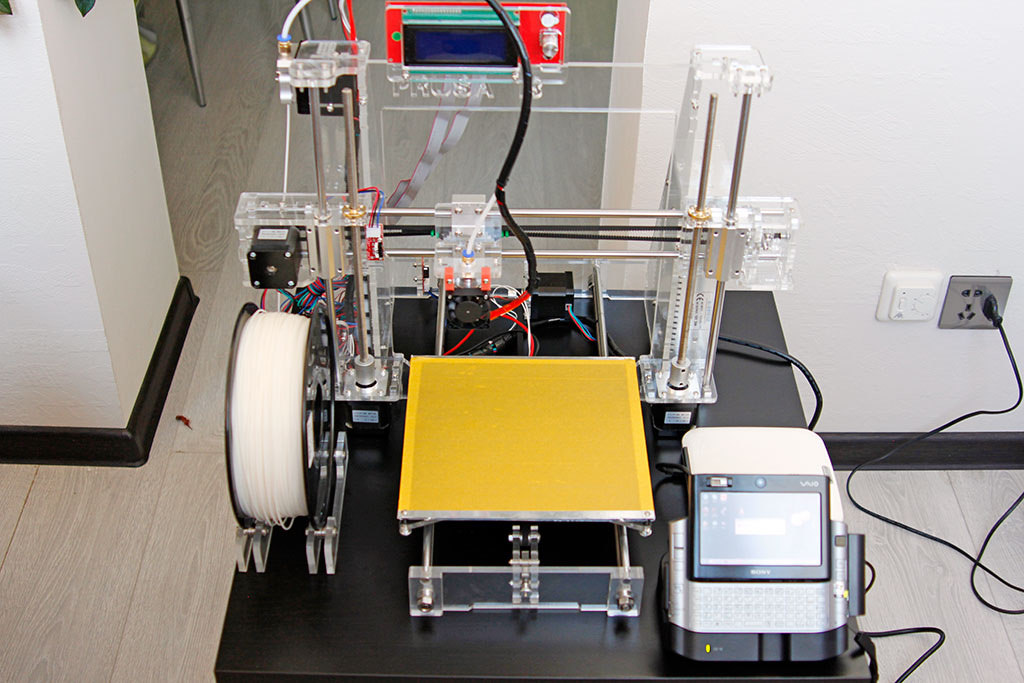

Недавно я писал про набор для сборки 3D-принтера от JGAurora, там я ссылался на уже имеющийся у меня принтер от Sunhokey. Sunhokey я приобрел на алиэкспресс почти год назад. С тех пор я наблюдаю, как недорогие китайские решения по типу этого конструктора набирают популярность. И я считаю это правильно, при должной сноровке и небольшом умении такие конструкторы могут дать фору именитым брендам, которые стоят в разы дороже, а иногда даже и на порядки. Представляю обзор достаточно известного на просторах площадки Aliexpress 3D-принтера — Sunhokey 3D-Printer DIY kit

Этот материал написан посетителем сайта, и за него начислено вознаграждение.

Этот материал написан посетителем сайта, и за него начислено вознаграждение.

Подпишитесь на наш канал в Яндекс.Дзен или telegram-канал @overclockers_news - это удобные способы следить за новыми материалами на сайте. С картинками, расширенными описаниями и без рекламы.

За 3D-печатью будущее производства. Уже сейчас технологии создания вещей таким методом развились до того, что каждый радиолюбитель может собрать печатный станок у себя дома. Если есть желание создать 3D-принтер своими руками, Arduino может стать его основой.

Список материалов

Список необходимых материалов для создания принтера достаточно обширный.

- плата Arduino серии Mega 2560;

- 1 шилд для Arduino Ramps 1.4 (связующее звено между платой и принтером);

- 4 драйвера для шаговых двигателей модели A4988;

- 4 шаговых двигателя модели 28BYJ-48 и 1 двигатель модели Nema 17 (устройства, обеспечивающие перемещение печатающего элемента по полю);

- 3 оптических концевых датчика (приборы для контроля габаритов объекта);

- 1 экструдер модели E3D V5 либо V6 (устройство для продавливания нагретого пластика).

Корпусная часть строится из МДФ-плит и направляющих.

| Материал | Тип | Количество, шт. |

| Плиты МДФ | 30х40 см | 1 |

| 6х4 см | 2 | |

| 34х6 см | 1 | |

| 15х4 см | 1 | |

| Подшипники | Линейные в круглом корпусе LM8UU | 12 |

| Шкивы | GT2 | 2 |

| MK8 | 1 | |

| Зубчатый ремень | GT2 | 1 |

| Трубка | PTFE | 1 |

| Направляющие стержни | Длина — 22 см | 2 |

| Длина — 17,5 см (диаметр — 8 мм) | 4 | |

| Вал | Резьба М5 | 1 |

| Шестигранные гайки | М5 | 2 |

| М4 | 20 | |

| М3 | 10 | |

| Винты | М3×16 мм | 8 |

| М3×25 мм | 6 | |

| М4×45 мм | 4 | |

| М4×60 мм | 2 | |

| М4×20 мм | 4 | |

| Шурупы | Маленькие | 12 |

Для сборки 3D-принтера необходимо также изготовить крепежные детали.

Все составляющие нужны с запасом, потому что ошибок при построении подобных конструкций избежать сложно.

Стоимость комплектующих (электронных и механических) — 4000 руб. Снизить ее можно путем применения более дешевых элементов и материалов:

- вместо МДФ-плит использовать ЛДСП-изделия;

- вместо модели Mega купить Arduino Uno;

- вместо оригинальных плат Arduino приобрести китайские аналоги с AliExpress, которые имеют те же характеристики и ту же распиновку (за этим нужно проследить дополнительно).

Необходимые инструменты

Для сборки компонентов понадобятся:

- Отвертки.

- Гаечные ключи.

- Гравер для доработки элементов.

Вместо отверток можно использовать шуруповерт. Инструменты (насадки) должны быть разных размеров, чтобы закручивать все гайки и винты.

Пошаговая инструкция

Порядок создания 3D-принтера таков:

- собрать ось Y;

- подключить элементы;

- собрать ось X;

- собрать ось Z;

- сконструировать печатный стол;

- провести отладочные работы.

Создание оси Y

Предварительно нужно модифицировать моторы 28BYJ-48, сделав их биполярными.

Инструкция по формированию оси Y:

- Скрепить клеем 2 МДФ-плиты.

- Установить распечатанные детали типа Motor и Z-Motor.

- Прикрепить детали винтами.

- Установить в свободные пазы двигатели.

- Установить подшипники.

- Зафиксировать подшипники стяжками из пластика.

- Установить шкив.

- Установить рядом со шкивом подшипники типа 624ZZ.

- Закрепить направляющие (17,5 см).

- Натянуть ремень, используя деталь Y-End.

- Закрепить концевой датчик.

Подключение элементов

Чтобы переделать однополярный шаговый двигатель в биполярный, нужно:

- Снять крышку.

- Отпаять красный кабель.

- Разомкнуть дорожку, к которой он шел.

- Подключить выход с другой стороны шины в таком порядке: голубой — желтый — оранжевый — розовый.

Ось X

Собрать ось X можно так:

- Установить 2 болта M4x45 мм в деталь типа X-End.

- Закрепить в ней двигатель.

- Натянуть ремень.

- Подсоединить оптический датчик.

- Установить экструдер (понадобятся 2 болта M3x25 мм и гайки).

Ось Z

Для создания оси Z необходимо:

- Закрепить подшипники в деталях X-Carriage и X-End.

- Установить конструкцию на направляющих (17,5 см на ось X и 21 см на ось Z).

- Соединить вал и двигатель.

Стол для печати

Эта конструкция создается так:

- Выбрать деревянную плиту размером 20х13 см.

- Высверлить в ее углах отверстия диаметром 3 мм.

- Ввернуть в отверстия болты типа M3x25 мм.

Финальные штрихи

После формирования всех составляющих принтера останется собрать конструкцию полностью, подгоняя под нужные размеры все элементы.

Подключение электроники

Сначала все элементы принтера подключаются к драйверу Ramps 1.4. Далее эта деталь присоединяется к плате Arduino Mega.

Для обеспечения контакта проводов понадобится шлицевая отвертка, чтобы отжимать и зажимать клеммы.

Все работы по подключению элементов нужно проводить на обесточенной плате. Иначе велика вероятность получить короткое замыкание контактов.

| Блок Ramps 1.4 | Элемент 3D-принтера |

| D8 | Нагревательный элемент |

| D9 | Пластиковые экструдеры |

| D10 | |

| X | Конструкция оси X |

| Y | Конструкция оси Y |

| Z | Конструкция оси Z |

| 11 А 5 А | Питание |

| END STOPS | Концевые датчики от каждой оси |

Запутаться при подключении не получится, т. к. все блоки и их составляющие подписаны.

Программное обеспечение

Код, управляющий принтером, надо загрузить в плату Arduino Mega. Скетч представляет собой G-код, который используется во всех ЧПУ-станках. Для его формирования есть автоматическая утилита, которая сама рассчитывает необходимые данные по установленным параметрам.

Шаблонный вид G-программы:

O0003 (qewrtyu) (номер и название программы)

G00 Z0.7 (поднятие инструмента на безопасную высоту)

G00 X0 Y0 (перемещение инструмента к точке начала фрезерования)

G01 Z-2 F60 (опускание инструмента на необходимую глубину фрезерования)

G01 X0 Y200 F60 (фрезерование 1-й стороны)

G01 X0 Y0 (фрезерование 2-й стороны, возврат к точке начала фрезерования)

G00 Z0.7 (поднятие инструмента на безопасную высоту)

M30 (конец управляющей программы)

Скетч можно загружать через программатор, созданный с применением SPI-интерфейса. Некоторые китайские аналоги Arduino имеют в своем составе микросхему (CH340 различных модификаций), которая является преобразователем SPI-USB. С ее помощью можно программировать микроконтроллер на плате через USB-интерфейс.

Настройка и калибровка

После сборки необходимо загрузить любой скетч в микроконтроллер и запустить печать, чтобы проверить, насколько хорошо откалиброван 3D-принтер Arduino. Для теста печатается небольшой куб объемом 1 см³.

Причем лучше провести не один опыт, а несколько. Так получится проследить работу принтера при различной нагрузке: одно дело — напечатать пару небольших кубиков, совсем другое — непрерывно создавать много объектов.

Параметры, устанавливаемые при печати:

- Габариты по осям.

- Точность — 0,2 мм.

- Скорость печати — 1 см/с.

Максимальный размер объекта, который можно напечатать на таком принтере, составляет 10 см³.

Изучая образцы, можно убедиться, что точность печати со временем снижается и слои смещаются. Виной всему — перегрев двигателей.

- Установить шаговые двигатели на микрошаг 1/16.

- Настроить ток на минимум (греет двигатели ток, а не напряжение).

Радиолюбителям не запрещено изменять прошивку 3Д-принтера по своему усмотрению. Оптимизация кода (сокращение математических операций) может улучшить качество печати.

3D-печать имеет долгую историю, в течение которой она носила различные названия, такие как стереолитография, 3D-укладка, 3D-печать. Последнее название осталось и стало самым распространенным. В конце 1980-х и начале 1990-х годов наблюдался рост производства добавок, используемых для быстрого прототипирования, известных как RP. Печать на основе этого расходного материала занимает время от нескольких часов до нескольких дней, в зависимости от выбранного проекта. Модели RP создаются с использованием автоматизированного проектирования, известного как CAD.

Перед тем, как сделать 3D-принтер, выбирают Soft-машины, которые могут самостоятельно определять способ создания макета. Поэтому процедура создания многослойной печатной продукции получила название 3D-печати. Первая 3D-печать прошла в Массачусетском технологическом институте. В начале 1990-х годов Массачусетский технологический институт инициировал практику, получившую сертификат 3DP, после чего фактически началась история 3D-печати. В феврале 2011 года Массачусетский технологический институт получил лицензии для 6 компаний и предложил 3DP для своих продуктов.

Материалы для 3D-печати

Процесс выбора печатных материалов для 3D-печати начался с самого начала работы принтера. Сегодня промышленность предлагает довольно большой выбор расходных материалов. Перед тем, как сделать 3D-принтер, вам нужно уметь правильно выбрать тип носителя для печати:

- Акрилонитрилбутадиенстирол (АБС) был популярным материалом для ранних 3D-моделей. Он очень прочный, немного гибкий и легко выдавливается, что делает его идеальным для этого типа печати. Недостатком ABS является то, что он требует более высокой температуры, чем, например, материал PLA. Обычно для печати на АБС-материалах используется температура 210–250 ° C.

- Полимагнитная кислота (PLA) — еще один распространенный материал среди энтузиастов 3D-печати. Это биоразлагаемый термопласт, изготовленный из возобновляемых источников. В результате материалы PLA более экологически чистые, чем другие пластмассы. Еще одной особенностью PLA является его биосовместимость с человеческим телом, что необходимо учитывать, прежде чем создавать 3D-принтер для домашнего использования. Структура PLA более сложная, чем у ABS, и материал плавится при 180-220 ° C, что значительно ниже, чем у ABS.

- Волокна из поливинилового спирта (ПВА) легко печатаются и используются для поддержки объекта в процессе печати для дизайнов с вкладками, которые нельзя печатать обычным способом. Этот тип филамента — отличный материал для 3D-принтера с двойным экструдером. Он основан на поливиниловом спирте и поэтому обладает хорошими свойствами, главными из которых являются нетоксичность и способность к биологическому разложению после растворения в воде. Именно этот материал создает деловую перспективу 3D-принтера.

Пользователю не нужно 3D-печать пластиком. Теоретически вы можете печатать объекты, используя любой расплавленный материал, который довольно быстро затвердевает. В июле 2011 года исследователи из Университета Эксетера в Англии представили прототип пищевого принтера, способный печатать объекты на 3D-принтере с использованием растопленного шоколада.

Преимущества самодельного 3D принтера перед покупным

Самодельная сборка 3D-принтера теперь доступна каждому. Для этих целей необходимо инженерное образование, навыки программиста, затраченное время и определенная сумма денег, порядка 25000 рублей. Многим проще потратить 15-20 тысяч на готовую модель. Но из-за дешевого качества китайской сборки аппарат долго не протянет. Эта причина вполне оправдана.

Главное отличие покупного 3D-принтера в том, что корпус сделан из акрила и фанеры. Это приводит к ряду неприятных последствий:

- жесткая печать компонентов.

- прибору нужна постоянная калибровка цвета;

- положение нестабильно и ухудшается качество печати;

Главное преимущество самодельных 3D-принтеров перед коммерческими — качество рамки. Можно использовать стальной материал. Это улучшит фиксацию устройства и повысит его долговечность.

Использование его в домашних условиях позволит самостоятельно изготавливать детали, которые можно изготовить только на станках. Например, сделать кузовной.

Ссылка! Протез можно распечатать на 3D-принтере. А с учетом использования в домашних условиях будет стоить намного дешевле, чем в медицинских учреждениях.

Зачем собирать 3D-принтер своими руками и в чем его преимущество перед покупным, вы узнаете из этого видео:

Почему выгодно собрать 3D-принтер своими руками

Некоторые пользователи считают, что самодельные изделия не имеют права на существование. Возможно, так рассуждают люди, которые просто не знают и не хотят иметь дело с цифровыми технологиями. Здесь стоит привести контраргумент: если пользователь не хочет изучать механику принтера, настраивать и калибровать устройство, он быстро устанет от этой задачи. Поэтому сборка устройства в домашних условиях — это скорее плюс, чем минус.

Если разбирать очки, мы получаем ряд очевидных преимуществ:

Конечно, есть и недостатки, но все они исходят исключительно от самого создателя 3D: уровень его знаний и опыта, понимание электротехники и даже умение владеть ручным инструментом. Человек может ошибаться, но об этом поговорим позже.

Интересно! Многие китайские стартапы собрали первые коммерческие прототипы других принтеров. Некоторые мини-фабрики даже работали кустарно.

Два пути сборки 3D-принтера своими руками. Плюсы и минусы самостоятельной сборки

Возможно, стоит начать с того, что самодельный принтер — это на самом деле тот же 3D-принтер, который можно приобрести коммерчески. Само устройство и принцип работы абсолютно идентичны, поэтому единственное, что их может отличить, — это индивидуальность сборки самодельного принтера и различие конкретных компонентов.

Есть два способа построить 3D-принтер своими руками:

Использование полного монтажного комплекта

Полностью самостоятельная сборка — сложный вариант без инструкции и с повышенной ответственностью

Следует понимать, что при таком же процессе сборки и накопленном в первом случае опыте вы практически полностью и без потери нервов получите на выходе исправный и приличный принтер.

В то же время при полностью автономной сборке ответственность за любые ошибки в выборе деталей, конструкции и не только остается на вас. При этом само время создания увеличится в несколько раз за счет того, что уже есть в готовом наборе, например, подготовленный для принтера диск с электронной базой и полностью описанный процесс сборки. Однако подробнее об этом мы поговорим ниже.

А теперь перейдем к теме и посмотрим, какие конкретно плюсы и минусы есть у самодельного принтера.

Рекомендации к сборке

Полных инструкций гораздо больше, однако это основа, которую очень важно правильно составить. Также очень важно отметить, что есть некоторые дополнения, которые были изучены методом проб и ошибок предыдущими мастерами.

Во-первых, самодельный 3D-принтер не требует использования подшипников 625z для фиксации концевых опор. Следовательно, их не следует сортировать. Лучше всего, чтобы ходовые винты свободно вращались. Это поможет избавиться от такого дефекта, который называется колебанием. Также при сборке карет на фотографиях часто используется черная стальная распорка. Однако сама рама обычно не включает такую деталь. Вместо них есть пластиковые рукава, которые необходимо использовать.

Еще один важный момент, касающийся крепления концевого выключателя по оси Y. Его нужно устанавливать не на заднюю стенку, а на переднюю. В противном случае все модели будут напечатаны в зеркальном отображении. Вы не сможете решить эту проблему в самой прошивке принтера. Для осуществления переноса необходимо повторно припаять клемму к обратной стороне карты.

В инструкции по сборке не указан тип экструдера, который ранее был приобретен по проекту. Однако суть его привязанности осталась прежней. Единственная разница в том, что для этого нужно использовать длинные болты, которые нужно взять из набора для крепления стола. Нет достаточно длинных болтов, чтобы использовать раму.

По поводу правильной сборки электроники. При подключении частей RAMPS и Arduino есть важная деталь, которая редко описывается в инструкциях, но очень важно обеспечить бесперебойную работу принтера в будущем.Для этого arduino должен быть отключен от источника питания, чтобы он изначально был предоставлен платой RAMPS. Делается это довольно просто. Диод, отвечающий за эту функцию, припаивается или отрезается от платы.

К входу питания необходимо припаять регулятор напряжения, который изначально выставлен на 5 В. Вы можете закрепить регулятор там, где это наиболее удобно для человека, собирающего устройство. В некоторых руководствах по сборке самодельного 3D-принтера нить накала может выступать в качестве необходимого элемента для соединения чего-либо.

Список материалов

Список материалов, необходимых для создания принтера, довольно обширен.

- 1 экструдер модели E3D V5 или V6 (устройство для экструзии пластика с подогревом).

- плата Arduino серии Mega 2560;

- 4 шаговых двигателя 28BYJ-48 и 1 двигатель Nema 17 (устройства, перемещающие печатающий элемент по полю);

- 1 экран для Arduino Ramps 1.4 (соединение платы и принтера);

- 3 оптических концевых датчика (устройства для проверки размеров объекта);

- 4 драйвера шагового двигателя модели A4988;

Кузовная часть построена из плит и направляющих МДФ.

| Материал | Вид | Кол-во, шт. |

| Панели МДФ | 30×40 см | 1 |

| 6×4 см | 2 | |

| 34×6 см | 1 | |

| 15×4 см | 1 | |

| Подшипники | Линейный круглый корпус LM8UU | 12 |

| Шкивы | GT2 | 2 |

| MK8 | 1 | |

| Зубчатый ремень | GT2 | 1 |

| Трубка | ПТФЭ | 1 |

| Направляющие стержни | Длина — 22 см | 2 |

| Длина — 17,5 см (диаметр — 8 мм) | 4 | |

| Запуск | Резьба M5 | 1 |

| Шестигранные гайки | M5 | 2 |

| 4 | ветры | |

| M3 | 10 | |

| Винты | M3 × 16 мм | восемь |

| M3 × 25 мм | 6 | |

| M4 × 45 мм | 4 | |

| M4 × 60 мм | 2 | |

| M4 × 20 мм | 4 | |

| Саморезы по дереву | Маленький | 12 |

Для сборки 3D-принтера также необходимо сделать крепеж.

Все комплектующие нужны с запасом, ведь избежать ошибок при возведении таких конструкций сложно.

Стоимость комплектующих (электронных и механических) — 4000 руб. Его можно уменьшить, применив более дешевые элементы и материалы:

- вместо оригинальных плат Arduino покупайте китайские аналоги на AliExpress, которые имеют те же функции и такую же распиновку (это необходимо соблюдать далее).

- использовать изделия из ЛДСП вместо панелей МДФ;

- вместо модели Mega купите Arduino Uno;

Приобретение необходимых деталей и инструментов

В процессе сборки 3D-принтера вам потребуются необходимые комплектующие:

- Рама — это основная часть устройства. От его тяжести, качества и устойчивости зависит дальнейшее функционирование аппарата. Постоянная борьба с некачественной печатью и увеличением скорости работы отойдет на второй план. Идеальным выбором станет стальной каркас российского производства, который стоит около 5000 рублей. В эту стоимость входит необходимый крепеж.

- Направляющий вал. Продается отдельно. Для сборки 3D-принтера своими руками подойдет 1 комплект елки, который состоит из 6 частей и стоит от 3000 руб. Процесс требует блестящих узоров. От этого напрямую зависит качество печатных деталей.

- Шпильки М5. Для сборки понадобится 2 штуки, цена одной 200 руб. Их можно приобрести в любом строительном магазине. Они должны быть идеально ровными. Для тестирования можно положить деталь на стеклянную поверхность и прокатить. Гладкий продукт обеспечивает плавное катание.

- Комплект подшипников, муфт и ремней. Это детали, необходимые для сборки 3D-принтера своими руками. Стоимость одного комплекта 800 руб.

- Механический упор. Важная деталь, без которой невозможно добиться рабочего процесса. Стоимость 1 штуки — от 25 руб. Для процесса вам понадобятся 3 копии. Опытные мастера приобретают четвертый вариант — про запас.

- Экран. Для сборки 3D-принтера вам понадобится монитор с картридером. Это необязательный элемент. Он нужен только при печати с компьютера.

В этом видео представлен обзор комплектующих для самодельного 3D-принтера:

Корпус (рама, каркас)

При сборке самодельных принтеров в основном ограничиваются открытым корпусом. Таким образом, каркас послужит основой для дизайна. Его можно собрать из металлических шпилек, металлических профилей или просто вырезать из фанеры или листового металла на станке с ЧПУ, а то и просто лобзиком (вспомните школьные уроки).

Универсальный конструктивный элемент 3D-принтера, шпильки — стальные стержни с резьбой. Штифты могут составлять основу принтера, они фиксируют ремни для перемещения платформы для печати, а штифты используются в качестве направляющих для перемещения экструдера по оси Z.

Вместе с гайками они удобны для точной сборки конструкции 3D-принтера и просты в настройке, а их доступность и доступность не оставляют шансов остаться невостребованным для сборки 3D-принтера своими руками.

Шпильки можно купить практически в любом строительном магазине или на рынке.

Как вы можете видеть на иллюстрации выше, шпильки крепятся с помощью точек крепления различной формы. Часто эти узлы распечатывают на 3D-принтере, поэтому купить их на тематическом ресурсе тоже не проблема. Однако в зависимости от выбранных материалов и конструкции корпуса это можно сделать и более подручными средствами, например, металлическими уголками, той же фанерой и, в некоторых случаях, даже простыми пластиковыми стяжками.

Читайте также: