Микро сверлильный станок своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Сверлить с помощью дрели большое количество отверстий на одном и том же расстоянии бывает весьма утомительно. Поэтому, дабы облегчить задачу, придумали сверлильный станок. Но не у всех есть возможность его купить.

Впрочем, примитивный сверлильный станок (или правильно будет сказать — сверлильную стойку) можно изготовить своими руками, используя обрезки обычного металлолома и пары шариковых направляющих.

Для изготовления данной самоделки нам понадобятся: профильная труба, уголок, небольшой отрезок квадратной трубы, немного листового металла, направляющие.

Помимо этого, потребуется еще электродрель, кусочек квадратной арматуры, отрезок трубы, пара гаек, пара болтов и пружина. Найти все эти детали не составит особого труда.

Рекомендуем также прочитать статью-обзор: как своими руками сделать станок для резки тонколистового металла.

Основные этапы работ

Для начала нужно определиться с размером будущей рабочей площадки. Для этого отрезаем пару уголков необходимой длины. А также отрезаем несколько небольших отрезков профильной трубы.

По краям уголков устанавливаем по одному отрезку трубы и свариваем квадратом. Внутреннюю часть площадки также изготовим из профильной трубы.

Нарезаем несколько штук и привариваем их внутри. Не забываем оставить по центру небольшой зазор для прохождения сверла.

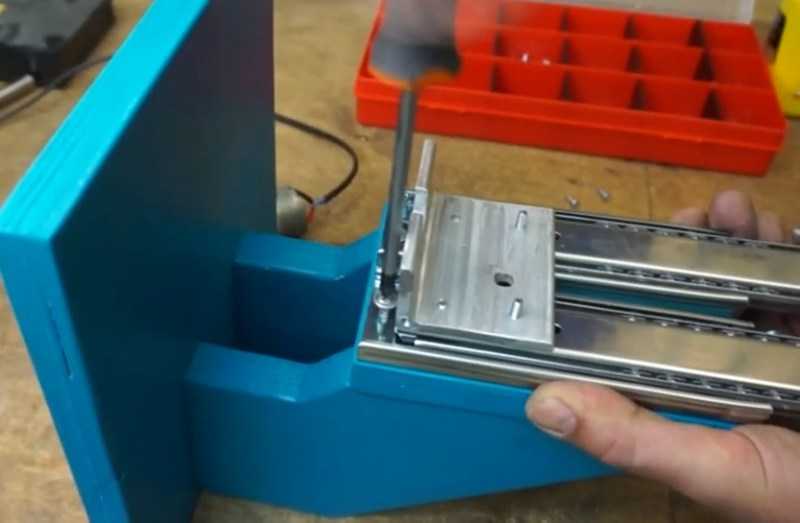

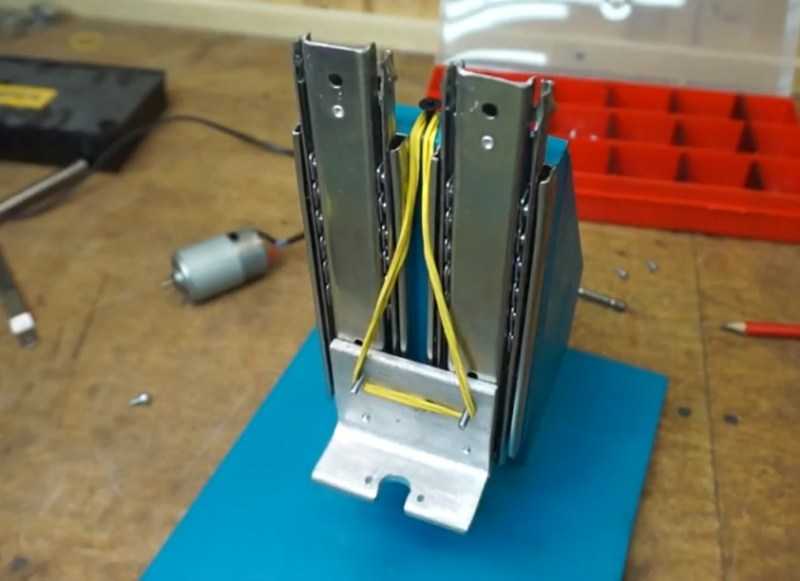

Зачищаем все сварные швы и сверлим в уголках отверстия для крепления на верстак. Теперь можно изготовить подвижную часть. Для этого привариваем одну из половин направляющих с двух сторон квадратной трубы.

Вторую часть будем прикручивать (или приваривать) к трубе большего диаметра так, чтобы полозья свободно входили друг в друга.

Далее установим крепление для дрели. Для этого перпендикулярно подвижной части привариваем квадратный пруток.

Петлю сделаем из обрезка трубы, разрезанного в одном месте и с приваренными гайками на краях резов. Одна гайка должна быть чуть больше другой. Привариваем всю вертикальную конструкцию к площадке строго вертикально.

Обратный механизм сделаем из двух болтов и пружины. Для этого на подвижной и неподвижной частях вертикальной направляющих приварим по одному болта и зацепим их пружиной между собой.

Смазываем подвижные части и при желании красим нашу сверлильную стойку. Подробное изготовление можно посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала Kwando Technic.

Самодельный мини сверлильный станок изготовленный своими руками, подробный фото отчёт по изготовлению самодельного станка.

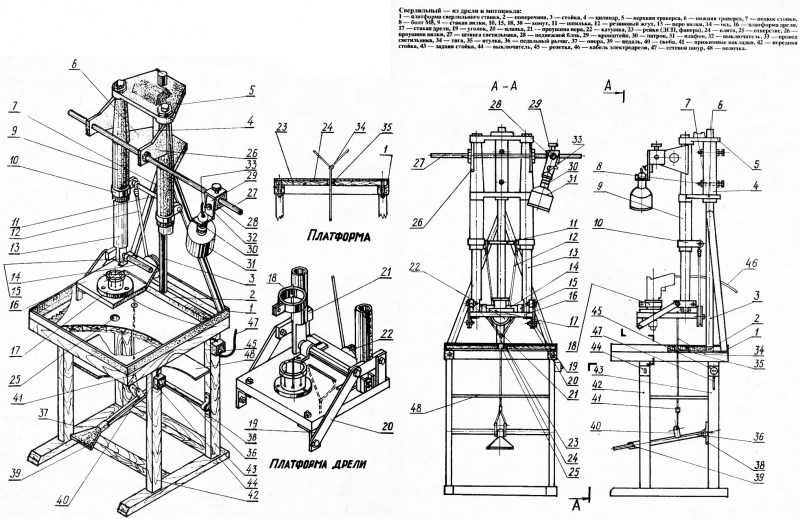

Понадобился станок для сверления мелких отверстий — 0,5-3 мм. Нашёл у себя в гараже электродвигатель на 60 Вт, и решил из него сделать небольшой станочек. За основу взял станок с сайта моделист-конструктор.

Характеристики самодельного сверлильного мини станка:

- Номинальная мощность двигателя, 60 Вт.

- Номинальное напряжение питания, 220/50 В/Гц.

- Тип двигателя — асинхронный.

- Тип передачи — клиноременная.

- Сечение ремня — 0(Z).

- Частота вращения шпинделя на холостом ходу, 1000, 1700, 2750, 3400 об/мин.

- Ход шпинделя — 44 мм.

- Максимальное расстояние от колонны до оси шпинделя — 112 мм.

- Максимальное расстояние от основания до торца патрона — 240 мм.

- Ход по вертикали (колонне) — 160 мм.

- Шаг ходового винта — 2 мм.

- Диаметр зажимаемого инструмента — 0,6-6,5 мм.

- Конус шпинделя В10.

- Размеры стола — 120 х 120 мм.

- Размеры основания — 175 х 300 мм.

- Габариты при поднятой консоли (ВхДхШ) — 525 х 400 х 175 мм.

- Масса -12 кг.

Далее, несколько фото, пошагового изготовления самодельного сверлильного станка.

Основание для станка сделал из оргстекла толщиной 30 мм, размеры 175 х 300 мм, 4 отверстия по углам для крепления к столу, выемка для установки пятки.

Пятку для установки колонны сделал из 90 круга, отверстие под колонну диаметром 32 мм. Сбоку отверстие для фиксирующего болта колонны.

Также, изготовил подпорную втулку. Центральное отверстие под колонну 32 мм, 4 отверстия М10 для установки консолей привода и шпинделя, отверстие М27 х 1,5 мм, для установки маточной гайки ходового винта, сбоку отверстие для фиксатора М10.

Колонну сделал из трубы — наружный диаметр 32 мм, внутренний 24 мм, длина 410 мм, сверху резьба М25 х 1 для установки крепления кронштейна ходового винта. Внутри крепления резьба М16, наружная резьба М25 х 1. Сверху 4 наметки для фиксации кронштейна.

Прикрутил тремя болтами М10 пятку к основанию.

Одеваем подпорную втулку на колонну.

Затем одевается шпиндельная плита, сделана она, из стали толщиной 10 мм. Прикручивается к втулке подпорной двумя болтами М10 с потайной головкой.

Затем монтируем крепление двигателя, изготовил его из стали толщиной 8 мм. Предварительно фиксируется двумя болтами М10, которые служат для натяжения приводного ремня и одновременно для крепления самой консоли к подпорной втулке.

Электродвигатель асинхронный 60 Вт, от улитки. Коробку под конденсаторы сделал из подручных материалов — винипласт, оргстекло, плита дюралевая 6 мм.

Подшипник ходового винта — 2 шт, из фторопласта.

Кронштейн ходового винта, куда вставляются подшипники.

Ходовой винт — длина 220 мм, резьба М16 х 2 мм, сверху квадрат на 12.

Крышка ходового винта с тремя отверстиями под болт М4.

Накручиваем крепление на колонну. Устанавливаем сверху кронштейн ходового винта. Вставляем ходовой винт, который вкручивается в маточную гайку на подпорной втулке. Предварительно установив подшипник.

Далее одеваем крышку с вмонтированным в нее подшипником, заворачиваем тремя болтами М4.

Шпиндельная головка. Корпус сделал из 60 круга с тремя усиками для фиксации в шпиндельной плите.

Внутри отверстие диаметром 28 мм под пиноль, сбоку паз шириной 10 мм для оси рычага пиноли, с другого боку отверстие М10 для фиксации пиноли в определенном положении.Сверху отверстие под подшипник — наружный диаметр подшипника 37 мм, внутренний 20 мм.В подшипник впрессована втулка, которая передает крутящий момент со шкива на шпиндель через шпонку.

Шпиндель. Конец — укороченный конус Морзе В10, посадки под 2 подшипника с внутренним диаметром 12 мм. С другого конца паз 5 х 70 мм, в котором ходит шпонка.

Шпиндель с подшипником одевается во втулку (пиноль) диаметром 28 мм с отверстием М10 для ввинчивания оси рычага.

Затем прессуется второй подшипник и фиксируется гайкой М12 х 1,25.

Эта конструкция будет ходить в корпусе, вверх — вниз.

Вставляем данную конструкцию в шпиндельную плиту.

Прикручиваем рычажный узел к шпиндельной плите двумя болтами М5.

Одеваем шкив на втулку.

Сверху прижимается пружинами — какими нашел, одной было мало, пришлось собирать из двух с соединителем.

Установил ремень, но потом заменил его на резиновый пасик (на фото не показан), примерно 170 мм в диаметре. В результате, шпиндель стал раскручиваться на всех скоростях свободно, в отличие от ремня.

Дополнительно сделал площадку для сверления различных деталек под нужным углом.

Автор самоделки: Сергей.

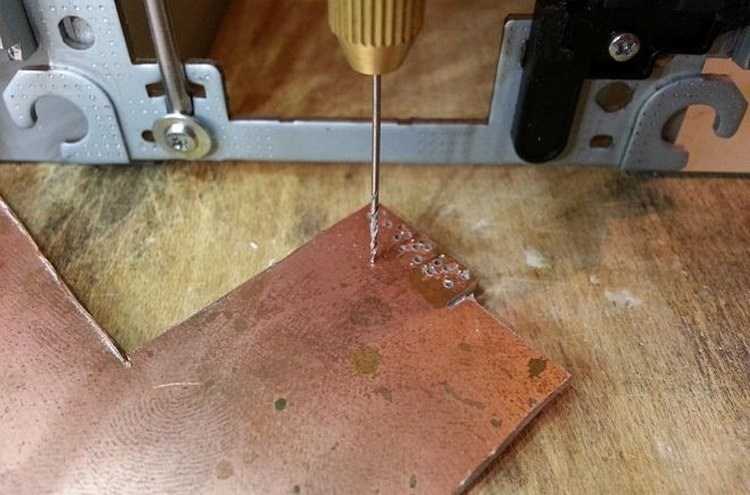

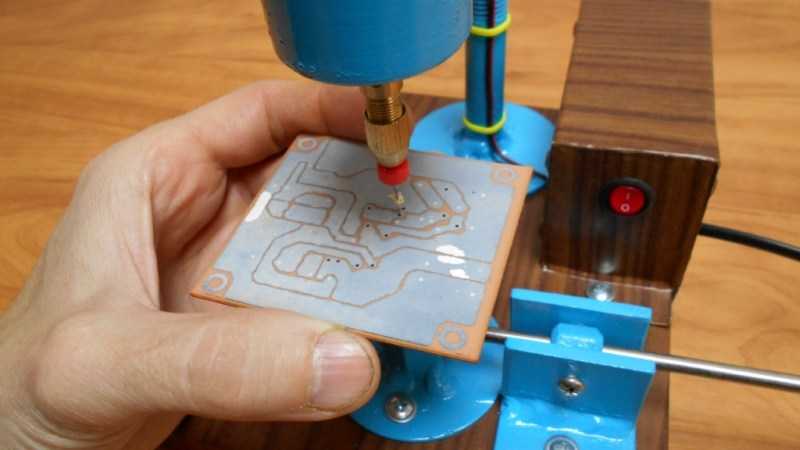

В радиолюбительской практике часто приходится изготавливать печатные платы, в которых необходимо сверлить много отверстий диаметром 0,5-3,0 мм, которые ручной, дрелью или на большом сверлильном станке просверлить невозможно.

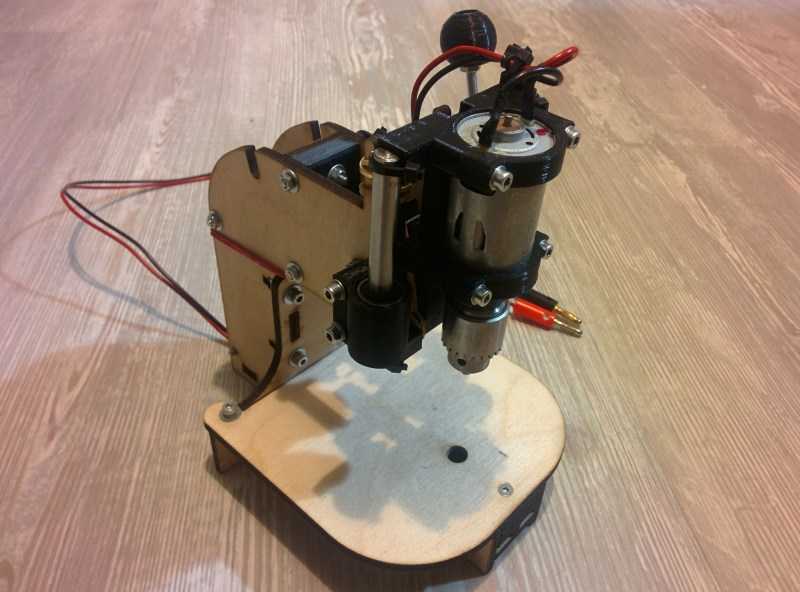

Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки. Предлагаю Вашему вниманию разработанную и сделанную своими руками конструкцию настольного сверлильного станка, изготовленную из подручных деталей.

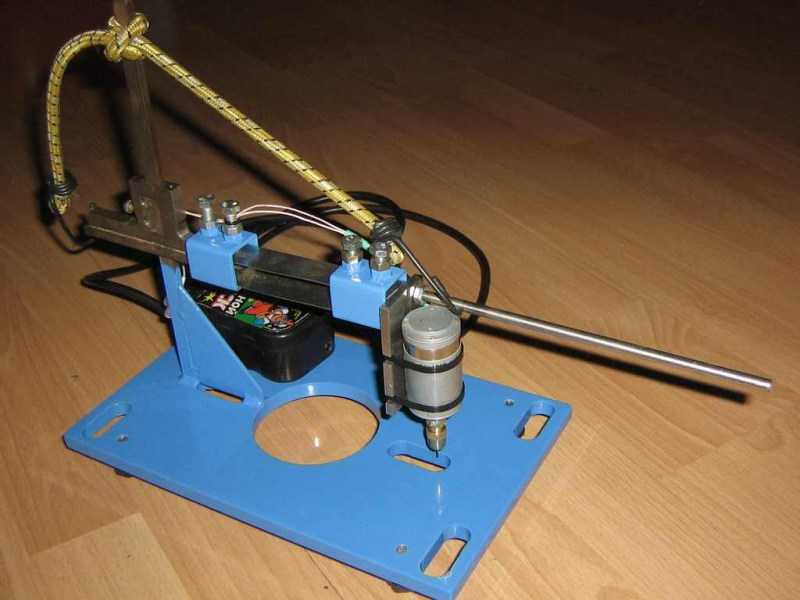

Конструкция

Основой станины мини сверлильного станка послужила стойка для проведения линейных измерений цифровым индикатором с небольшой доработкой. Был демонтирован предметный столик с регулировочными винтами и удалена часть подвижной штанги крепления стрелочного индикатора на длину прорези.

В основании стойки просверлено два отверстия для крепления столика и в них нарезана резьба М4. В самой штанге по центру симметрии с отступом от края отреза на 15 мм просверлено отверстие диаметром 10 мм под направляющий болт.

После подготовки основания можно приступать к изготовлению деталей. Столик сделан с дюралюминия и имеет размеры 100×120 мм толщиной 15 мм. Его можно сделать практически из любого материала, алюминия, железа, стеклотекстолита, ДСП, твердой породы дерева. Размер столика выбрать по своему усмотрению. Крепится столик к основанию мини сверлильного станка двумя винтами М4 с потайными головками.

Следующая деталь мини сверлильного станка это подвижная пластина, в которой закреплен двигатель. Пластина сделана из дюралюминия размером 50 мм на 130 мм, толщиной 15 мм. Толщина не критична, может быть от 5 мм и толще. Узкие торцы пластины для эстетики закруглены радиусом 25 мм. На расстоянии 80 мм в пластине сделаны два больших отверстия. Одно для скольжения по стойке во время сверления диаметром 30мм, а второе для закрепления двигателя диаметром 36 мм. Между большими отверстиями по линии, проходящей по их центрам, просверлено еще одно отверстие, в котором нарезана резьба М10. Центр этого резьбового отверстия, когда пластина надета на стойку, должен совпадать с отверстием, высверленным в штанге.

Закрепить двигатель в пластине можно было, просто зажав его с двух сторон винтами, в высверленные резьбовые отверстия, но мне захотелось сделать лучше. В пластине сделал прорезь и закрепляется двигатель обжатием пластиной с помощью винта М5. Благодаря такому решению двигатель легко извлекается из пластины и сверлильный мини станок превращается в миниатюрную ручную дрель, что иногда бывает необходимо. Если потребность в мини ручной дрели бывает частой, то можно установить винт с барашком.

Следующая деталь, это ручка-рычаг, благодаря которой обеспечивается ход сверла во время сверления, который составляет около 7 мм. Ручка-рычаг представляет собой пластину из дюралюминия толщиной 5 мм и габаритным размером 50×120 мм. В ней сделано одно овальное большое отверстие, размером, обеспечивающим проход двигателя мини сверлильного станка без касаний и возможности смотреть в точку входа сверла в деталь при сверлении для прицеливания.

Еще потребуется болт длиной 60 мм с резьбой на конце длиной, равной толщине пластины мини сверлильного станка, конус Морзе а1 для насадки патрона на вал двигателя и пружина достаточной жесткости, для возврата пластины с двигателем в исходное состояние.

Сборка

Осталось собрать детали вместе и мини сверлильный станок будет готов к работе. Болт продевается сначала через отверстие 10 мм ручки-рычага, далее вставляется в штангу. Одевается пружина и болт закручивается в подвижную пластину. Места трения деталей мини сверлильного станка желательно перед сборкой покрыть тонким слоем любой густой смазкой, в крайнем случае, можно обойтись и обыкновенным машинным маслом.

Собранный узел устанавливается на цилиндрическую стойку сверлильного мини станка, и штанга фиксируется штатным зажимом. Осталось установить двигатель, отрегулировать высоту и можно приступать к сверлению. Достаточно с небольшим усилием нажать на рычаг-ручку и сверло пойдет вниз.

Если усилие пружины будет недостаточно для поднятия подвижной части мини станка вверх, то нужно ее немного растянуть или заменить более жесткой.

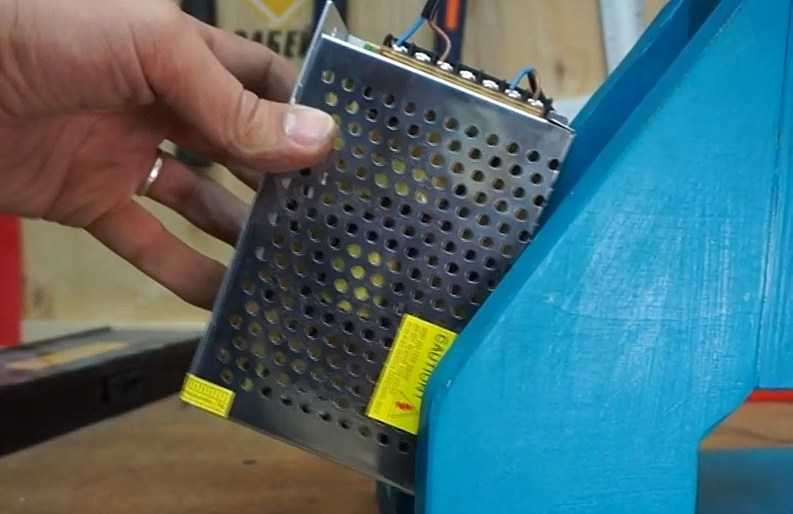

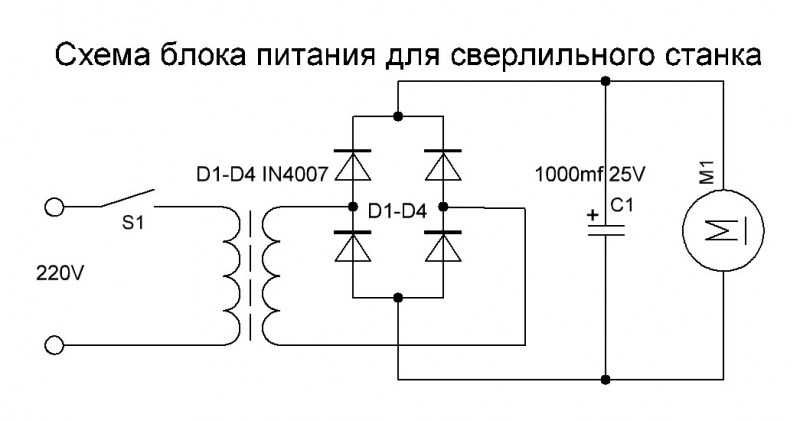

Детали

Электродвигатель я использовал ДПМ-35Н1 на напряжение питания постоянного тока 27 В. Для электропитания двигателя сделал простейший блок питания, представляющий собой понижающий трансформатор, диодный мост и электролитический конденсатор. Можно использовать практически любой электродвигатель постоянного или переменного тока, но желательно с ротором, установленным на подшипниках качения (шариковыми). Чем частота оборотов вала двигателя будет выше, тем качественнее будут получаться отверстия и быстрее идти работа.

Работа

Если интересно, посмотрите короткий видео ролик, демонстрирующий мини сверлильный станок в работе.

О сверлах для сверления печатных плат

Одним твердосплавным сверлом без заправки режущих кромок можно просверлить десятки тысяч отверстий. Один недостаток у такого сверла, оно очень хрупкое и легко ломается, если приложить боковое усилие. Если твердосплавное сверло зажать в ручной дрели, то при первом же касании к поверхности детали сверло сломается. В мини сверлильном станке я одним сверлом уже сверлю много лет, и оно до сих пор сверлит, как новое.

Ремонтные работы и создание чего-то своими руками требует определенных усилий. Невозможно выполнить сложные столярные работы, создать собственную мебель или отремонтировать дом без определенного набора инструментом. Именно поэтому каждый мужчина имеет ящик с инструментами для оперативного решения любых проблем.

Такой набор должен быть и на загородном участке, даже если у вас нет массивного дома, в котором вы проживаете круглый год. Одним из важных инструментов является сверлильный станок.

Сверлить нужно практически во всех работах, связанных с созданием чего-то нового или реставрацией старой мебели и предметов интерьера. Конечно, всегда можно поискать легкую альтернативу, например, если материал легкий, то легче воспользоваться шилом и просто проткнуть плотную ткань или кожу. При желании можно заняться выпиливанием отверстия при помощи напильника.

Однако, сверление не заменит никаких попыток сделать отверстие более простым, но трудозатратным способом. Разберемся в различных вариациях сверлильных станков, поймем можно ли соорудить такое устройство из подручных средств и что с ним делать чтобы эксплуатация была максимально полезной и станок служил вам долгие годы, определим самые удачные размеры сверлильного станка.

Рассмотрев фото сверлильного станка в интернете, можно сделать выводы о принципах работы и основных элементах. Также перед началом работ стоит изучить инструкцию, как сделать сверлильный станок в домашних условиях.

Как работает станок?

- Станина или плита, выполненная преимущественно из стали. Именно на нее крепится вся конструкция.

- Стойка – крепится на противоположной от человека стороне.

- Рабочий блок, крепится к стойке. Блок состоит из моторчика, рабочей части с патроном и трансмиссии.

- Стопорный механизм – занимается фиксацией головки.

Профессиональный тип станка для сверления

В такой вариации мотор легко может быть установлен с двух сторон стойки. При таком конструктивном решение необходимы ремни. Среди профессиональных устройств отдельно выделяется тип со шкивами и наличием ремня.

В этой вариации есть монтаж патрона на вал мотора. Это решение проще с точки зрения конструкторского решения. Из наглядных минусов – регулировка скорости. Ее можно менять только при помощи электричества, а значит необходимо делать электросхему и искать подключение к электричеству.

Сверла

Основным элементом, на который приходится вся нагрузка является сверло. Их легко различать по размеру и назначению. Для разных материалов потребуются разные типы сверл. Основные диаметры лежат между показателями в 0,5 миллиметра и достигают 12-18 миллиметров.

- Для дерева;

- Для работ по пластмассе;

- Для работ по твердому металлу;

- Для работ по мягкому металлу;

- Для работы по бетону;

- Для работы по кирпичу.

У всех сверл разная заточка по геометрическому рисунку. Также у сверла может быть или отсутствовать наплавка на его вершине. Сверлильный станок из дерева встречается в быту достаточно часто.

Принцип работы станка

- Мотор крутит шпиндель;

- На конце шпинделя находится патрон;

- В патроне зажимается сверло;

- При вращении и применении сильного нажатия сверло режит материал по заданной траектории.

Как сделать станок своими руками? Сложный на первый взгляд вопрос, не требующий больших навыков и специальной подготовки.

Делаем сверло из ручной дрели

Один из распространенных вариантов для обладателей дрели. Такого типа станок обычно делают из металла или деревянной основы. Как же сделать мини-сверлильный станок своими руками? Отметим, что тиски для сверлильного станка своими руками тоже можно сделать самостоятельно.

- Дрель;

- Материал для основы. Подойдет плита из дерева с размерами 600*600*30 миллиметров. Стальной лист похожих размеров тоже подойдет;

- Брус с параметрами 50*50 метров квадратных.

- Делаем станину;

- Ставим вертикальную стойку;

Сверлильный станок из дрели своими руками – простое решение, однако не очень популярное в наши дни, когда все предпочитают использовать двигатель в основе.

Делаем дрель на основе асинхронного двигателя

Для таких действий используем двигатель асинхронного типа с заявленной мощностью между 150 и 250 Ваттами. Легкие усовершенствования позволят использовать устройство в любом помещении со стандартной розеткой на 220 Ватт.

Сверлильный станок своими руками из двигателя чуть более сложная конструкция, зато и более эффективная.

Заготовки для работы

- Плита для станины из любого материала (это может быть сталь, дерево или даже текстолит);

- Деревянный брус с сечением 40-60×40-60×500-600. Можно заменить брус на стальную трубку, главное, чтобы диаметр совпадал с примерным значением в 35 миллиметров, а погрешность значения не превышала пяти миллиметров;

- Пружина;

- Ходовой винт с параметрами Тr16×2, L = 200 мм;

- Стальной лист с примерной толщиной около пяти миллиметров;

- Кронштейн для ходового винтика;

- Маховик для винта;

- Блок приводных шкивов;

- Электрический двигатель;

- Блок с конденсаторами;

- Блок с ведомыми шкивами;

- Пружина возвратного типа для шпинделя;

- Клиновой ремень;

- Приспособление выключателя;

- Кабель сетевого типа с вилкой для использования розетки;

- Рычаг;

- Патрон для сверла;

- Различные расходные материалы для креплений – винтики и гайки.

Какой ход действий?

- Выбираем необходимые материалы. Для упрощения работы и финансовой выгоды, можно посмотреть на старые элементы или технику, сняв с нее все необходимые компоненты для будущего сверла;

- Делаем новые детали;

- Собираем станок;

- Делаем первый опытный образец сверления.

Как еще можно сделать сверло?

Для многих такое решение будет неочевидным, но знатоки сразу оценят его простоту и функциональность. Делаем сверло на основе рулевой рейки автомобиля. Для этого потребуется только сама рейка от старой машины списанной, разобранной или просто рейки от уже несуществующей машины.

Также потребуется крепеж и само сверло. Сверлильный станок из рулевой рейки – отличное решение для постоянных работ!

Сверлильный станок для печатных плат

Еще одна разновидность, не требующая особых сложностей при работе. Стоит пояснить, что в печатных платах есть особенность – отверстие, которое впоследствии подвергается металлизации. Через них затем получают компоненты.

Такие отверстия должны быть максимально точными. Для сверления такого потребуется станок с мощностью не менее двадцати тысяч оборотов за одну минуту.

Материалы

- Мотор с мощностью не менее 100 Ватт. Он должен делать не менее двадцати тысяч оборотов за одну минуту.

- Патрон с диаметром в промежутке от 0,5 до 1,5 миллиметров.

Все остальные действия осуществляются по тому же принципу, что и у других станков. Если возникают сомнения, лучше всего сверить свои действия с чертежами или посмотреть видео на ютубе.

Картинки сверлильного станка тоже помогут не сбиться с верного пути. Как сделать сверлильный станок своими руками расскажет статья, а все усилия будут награждены красивыми работами с просверленными элементами!

Отдельно следует отметить, что создание станка для сверления может стать хорошим способом для объяснения основных законов ребенку, в первую очередь мальчику.

В подростковом возрасте появляться желание делать что-либо своими руками и начинать разбираться в различных механизмах. Такой домашних станок для сверления позволит разобраться в его принципах работы, его составление собственными руками под присмотром взрослых позволит научиться разбираться в тонкостях конструкторского дела и разовьет техническое мышление, которое крайне сильно сможет пригодиться в будущем, при работе с машинами и другими техническими элементами, встречающимися в быту и других сферах жизни.

Также такие работы могут объединить семью и повлиять на выбор будущей профессии.

Создание станка для сверления своими руками — отличная возможность сэкономить деньги, проявить творческую фантазию и смекалку. Многие отмечают, что у различных технических элементов, созданных своими руками есть ряд преимуществ.

Кроме этого индивидуальные приборы максимально персонализированы. Это позволяет с легкостью встраивать их в гараж или специальное место для столярных работ.

Собственное сверло заточено под особенности именно вашей физиологии — под правшу или левшу, под рост и комплекцию. Все это облегчает работу и делает процесс приятным, вдохновляя на все новые переделки и свершения. А у хорошего хозяина работа всегда ладится отлично!

Читайте также: