Механизм вперед назад своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Пожалуй, соберу я гифки с узловыми механизмами в одно место, надоело их каждый раз выискивать по всему интернету.

Здесь будут самые-самые простые механизмы, из которых потом собираются большие и сложные. Эти механизмы здесь представлены каждый во множестве вариантов.

Разновидность зубчатой передачи - планетарный механизм:

Кулачковый механизм:

Возвратно-поступательный механизм:

Кривошипный механизм:

Реечная передача:

Червячная передача:

Цепная передача:

Храповой механизм:

Анкерный механизм:

Как подружиться со студентами?

Кем становятся студенты кулинарных училищ

Проекты, которых существует связь времен всегда интересны. Хочется сравнить мечты и реальность. Потому с удовольствием забираю статью с портала…

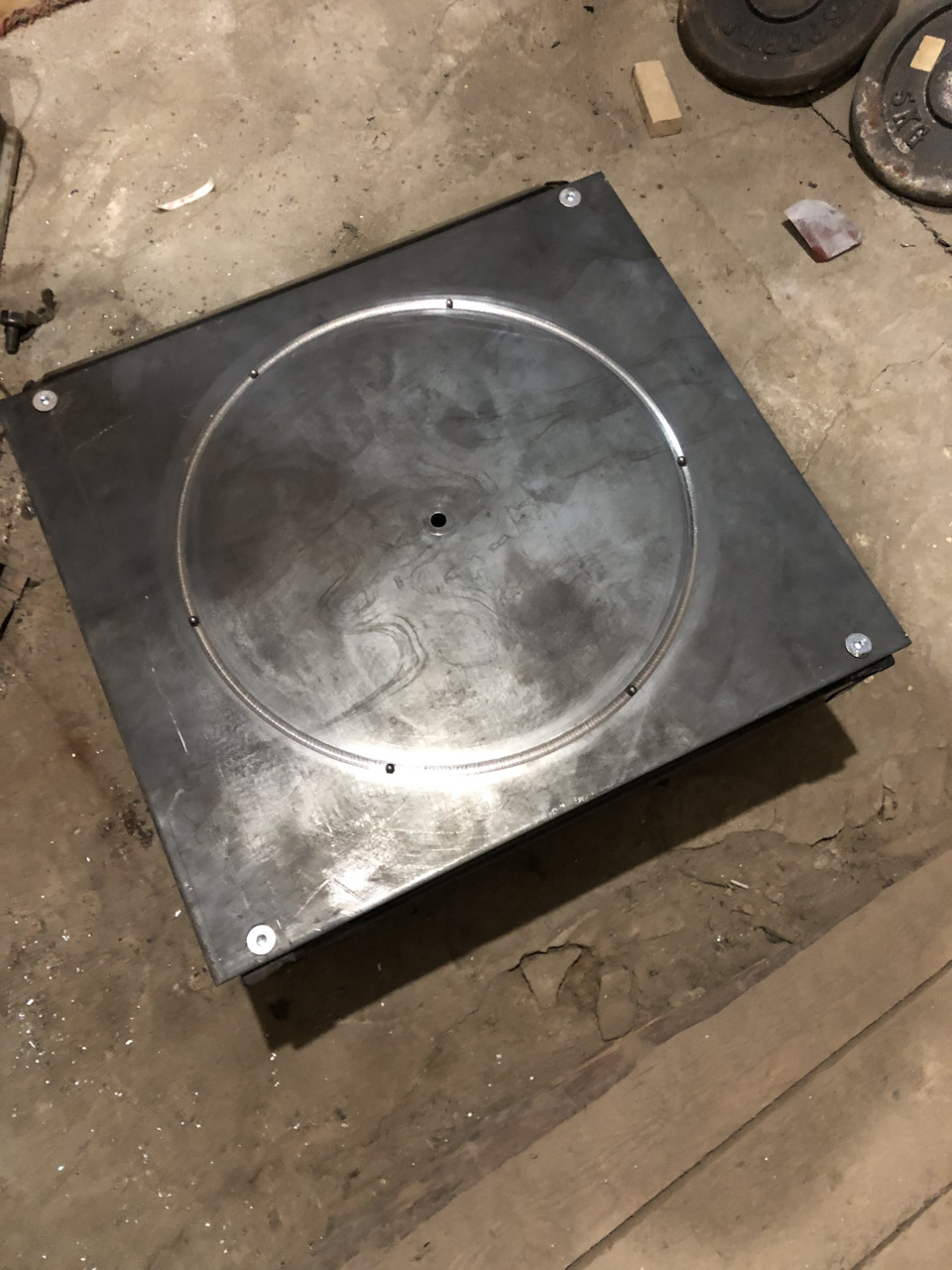

Думал оставить шарики на сухую чтоб пылью не забивалось, но пришлось набить смазкой всю канавку чтоб не так громко разворачивался весь механизм.

По плану пластины должны были лежать канавкой к канавке но так как глубина канавки получилась где-то 2,5 мм а шарик 6мм оставалось расстояние между пластин 1мм, болты к тумбе прикручены не в заподлицо — короче малость тёрло. Перевернул верхнюю платину верх ногами, шарики не выпадают и норм)

Над штопором долго голову ломал, как проще и удобней а главное практичней все работало. Остановился на мой взгляд на самом простом решении.

Купил стальной прут 8мм на металлоломе. Поигравшись с тисками часик, изогнул такие фиксаторы, правда с углом самого штопора пришлось поиграется так чтоб стопорил и не болталось в отверстии!

Пружины нашёл в загашнике, они понятное дело для того чтоб само фиксировалось и не давало штопору болтаться.

Скажу честно конструкция получилась тяжеловатой (не взвешивал) одному носить тяжеловато, сидуху закидывал на плече чтоб донести до авто. Надо было делать с металла 3мм или хотяб 4мм. Но что и имеем…😏

За пластины отдал 600гр

За шарики около 200гр

Соседу 100гр за сварку

Опорные подшипники 50гр за два

Ну и болты

Две платформы получились около 1000гр

Тестировал пока только одно сидение, лишних звуков не создаёт и это главное )

Проделанной работой очень доволен!

P.S видос есть но его сюда заливать…😠

Volkswagen Transporter 2000, двигатель дизельный 1.9 л., 68 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Комментарии 41

Вечер добрый!

Я . так полагаю. что по углам (верхней и нижней плит) есть ещё отверстия ? По 4 штуки, чтобы болтами крепить к тумбе и сидушке? А то на фото их нет! Нижняя плита крепится к тумбе, а верх к сидушке…Так?!

Верхняя прихвачена на сварку к салазкам, нижняя прикручена болтами к тумбе

Я так и понял. Спасибо.

По сути можно и саму сидуху прикрутить, но только уже болтами снизу вверх, так как между пластинами зазор около 3х мм

Отлично сделано! Взял на вооружение…и те модели поворотных (где я кидал ссылку — ниже). У меня Галакси (с поворотными) .если при покупке бусика (в будущем) он будет без поворотных . то попробую перекинуть (и переделать) с Галакси.если нет — то буду делать как у тебя.только вместо шариков…"плюшку" из капролона.и поворот будет 90, 135 и 180 градусов. Вместо центрального болта думаю отрезок (короткий) стальной трубы диаметром мм 20-30 с нарезанной резьбой снаружи…Трубка для того если обогрев сидений будет…провода просунуть через неё.А если без неё.то при повороте (провода) будет рвать.

Я рад что мой опыт понравился и натолкнул на свои идеи) главная цель этой поделки была в том чтоб сделать не высокий и нужного размера механизм, а уже на шариках или капролоне и в каких положениях фиксировать тут думаю решит каждый сам.

С этими сидениями (механизмами) покатался буквально недельки две (ито в основном дочь с детским креслом была пристёгнута) в целом все супер, дребезжания нет и лишних звуков а это важно)

По поводу выше комментариев что шарики дадут выработку и повылетают — думаю бред, эти механизмы разворачиваются от силы раз в месяц, скорей сгниют чем выработаются (что ямки продавят- тоже думаю мало вероятно, так-как их много и на грузка на них не столь большая как допустим если их было 20 штук)

Мысли у всех разные) но удачи в поделках😉

Спасибо! Я начал недавно путешествовать и всё-всё ЭТО нужно и ВАЖНО (зайди на страничку мою и если не лень почитай). Сделал диванчик.купил плитку газовую и палатку душ-туалет.термобокс из пенопласта сделал.и путешествую потиху.с внуком.с женой.На Галакси езжу с 2010 года и только год назад узнал (обнаружил) что у меня поворотные сиденья.До этого как-то не заморачивался.не надо было…Радости не было предела…удобнее…визуально больше места.Удачи на дорогах!

Тоже шибко озадачен сей задачей и даже есть пилотный образец на базе задней ступицы 2108 — не нравится высота конструкции даже из расчета, что перевернул наружную часть ступицы. Получил между пластинами примерно 15 мм, но ось с подшипником через сидушку в задницу упираться будет или вниз торчать бесполезно, а можно было бы с пользой использовать для хранения чего либо. Толщина металла пластин 5 мм. Кстати использован штатный кронштейн соболя, не предполагающий какого то ящичка, но место хотелост бы использовать более рационально. И вот повис на конструкции фиксатора. Хочу чтоб ручка была стандартной как и вперед- назад.

Относительно вашей конструкции — ось вращения болт — как то не спокойно. А если ослабнет? Понятно, что наверняка законтрен. Но на одном болту вес сиденья и водителя… не спокойно. Закусывает потому, что в пластине поверхность не подшипниковая и по шероховатости и по жесткости. А еще шарики луночек надавят и будет ваще не гут. А может и не надавят. 140 шариков, 100 кг веса — примерно 700 г на шарик при равномерном распределении веса. Однако иногда кочки бывают. Ладно, жизнь покажет. Так же от деформации шарики могут выбежать из ручья. У меня на 2106 выскакивали из линейных направляющих, т.к. максимально отодвигал. Вот вместо шариков полиамидный вкладыш надежней ощущается. Это не критика, а точка зрения, мнение. Возможно ошибаюсь.

И еще усмотрел — желательно, чтобы кочерга управления поворотом поворачивалась вместе с сиденьем. Хотя если она нужна только чтобы сорвать с фиксации, а в поввернутом положении фиксаций нет, то не обязательно.

Вот и я думаю что может кроме стопора в водительском положении нужна еще какая то фрикционная фиксация. Если вставать опираясь руками на подлоконики, а опора будет пытаться вращаться, то как то не по фэншую будет. Или я не прав? Если сравнивать с офисным креслом, то там еще колесики есть, и оно отъезжает при вставании, а здесь жесткая фиксация на оси, думаю будет не удобно

Как интересно на штатных сделано у vw?

Да, это очень подробный и пост по этой теме. Я его ну прям изучил. Но европа по ценам тяжеловата, вот и тянет на рукоделие.

Тоже шибко озадачен сей задачей и даже есть пилотный образец на базе задней ступицы 2108 — не нравится высота конструкции даже из расчета, что перевернул наружную часть ступицы. Получил между пластинами примерно 15 мм, но ось с подшипником через сидушку в задницу упираться будет или вниз торчать бесполезно, а можно было бы с пользой использовать для хранения чего либо. Толщина металла пластин 5 мм. Кстати использован штатный кронштейн соболя, не предполагающий какого то ящичка, но место хотелост бы использовать более рационально. И вот повис на конструкции фиксатора. Хочу чтоб ручка была стандартной как и вперед- назад.

Относительно вашей конструкции — ось вращения болт — как то не спокойно. А если ослабнет? Понятно, что наверняка законтрен. Но на одном болту вес сиденья и водителя… не спокойно. Закусывает потому, что в пластине поверхность не подшипниковая и по шероховатости и по жесткости. А еще шарики луночек надавят и будет ваще не гут. А может и не надавят. 140 шариков, 100 кг веса — примерно 700 г на шарик при равномерном распределении веса. Однако иногда кочки бывают. Ладно, жизнь покажет. Так же от деформации шарики могут выбежать из ручья. У меня на 2106 выскакивали из линейных направляющих, т.к. максимально отодвигал. Вот вместо шариков полиамидный вкладыш надежней ощущается. Это не критика, а точка зрения, мнение. Возможно ошибаюсь.

И еще усмотрел — желательно, чтобы кочерга управления поворотом поворачивалась вместе с сиденьем. Хотя если она нужна только чтобы сорвать с фиксации, а в поввернутом положении фиксаций нет, то не обязательно.

Вот и я думаю что может кроме стопора в водительском положении нужна еще какая то фрикционная фиксация. Если вставать опираясь руками на подлоконики, а опора будет пытаться вращаться, то как то не по фэншую будет. Или я не прав? Если сравнивать с офисным креслом, то там еще колесики есть, и оно отъезжает при вставании, а здесь жесткая фиксация на оси, думаю будет не удобно

Как интересно на штатных сделано у vw?

Спасибо, но интересует не как работает, а как реализован механизм фиксации.

Доброг времени суток. Вы советуете брать металл 3мм. При нагрузке на него он не будет дефформироваться?

3 мм — скорее тонко — зависит от формы опоры. Если на тумбу с 4 стенками, то может и пойдет, а на 2 ребра справа слева — тонковато, если без ребер жесткости. Вон на али из 3 мм, так там штамповка с ребрами жесткости. Жаль мне крепления не подошли, а так конструкция норм. Народ хвалит. Только доварить и отрезать в этом деле — не по фэншую.

Круто придумано! Единственный раз встречался с разворачивающимися сидениями на каком-то минивэне от Опеля, с тех пор такого больше не видал! Круто👍

Самодельный понижающий реверс-редуктор своими руками: подробные фото изготовления редуктора.

Изготовил эту самоделку Юрий Журавлёв. Далее со слов автора.

Пришел тот момент, когда необходимо изготовить реверс-редуктор на минитрактор. Что-бы одной рукояткой менять направление движения минитрактора — вперёд-назад. При движении вперед — передача крутящего момента будет через шестерни, а при движении назад, через цепь.

Решил, что реверс-редуктор будет полезней, чем просто редуктор. За основу взял шестерни от КПП Ваз-2109. Это большая шестерня главной передачи и шестерня первой скорости. Они совпадают по зубьям. Так-же использовал синхронизатор и шестерню второй передачи в сборе с игольчатыми подшипниками.

Вторичный вал Вазовской КПП был переделан ( предварительно сняв закалку в печи). Шестерню второй передачи так-же отпустил в печи. Потом обработал на токарном станке. Придав ей посадочное место под звездочку. Звездочку использую на 17 зубьев. Приварил ее к шестерни, обработал сварочный шов и закалил. Вторая звездочка будет на 25 зубьев. Переключаться редуктор будет стандартной девятошной вилкой и штоком с шариковым фиксатором. Второй вал для редуктора будет самодельный с закалкой в масле.

Изготовил вторичный вал для реверс-редуктора. Так-как изготовить и потом нарезать шлицы на концах вала нет возможности, то пришлось изготавливать вал с использованием заводских шлицевых кончиков. Один кончик использовал от отрезка Вазовской полуоси. Второй был от вторичного вала АКПП Тойоты-Марк-2. (но в принципе можно использовать любые).

Выточил вал диаметром 45мм. и длиной 170мм. Внутри просверлил отверстие под шлицевые кончики. Кончики валиков сделал с замком. Под заварку просверлил отверстия на корпусе вала. Впрессовал валики в корпус. Проверил биение в токарном станке. Заварил валики и отверстия. Обработал сварочные швы. Вырезал из металла толщиной 15мм. квадратные заготовки под блины. Обработал их. Запрессовал блины на вал. Заварил. В конусах токарного станка обработал валик. Осталось просверлить отверстия, нарезать резьбу. И вторичный вал редуктора готов. Так-же изготовил из передней ступицы Ваз-2109 переходной фланец для моста и реверс-редуктора. Затем его закалил в (масле).

Выточил корпуса для подшипников. Далее из рифленки толщиной 4 мм. сделал нижнюю плиту. Просверлил отверстия. Прихватил сваркой в нескольких точках корпуса на плите. Вставил валы. Все крутится. Тепловой зазор присутствует. Ничего не клинит.

Далее начал делать боковую стенку. Из того-же железа вырезал полосу шириной 95мм. Сначала попробовал загнуть эту полосу на свое вальцовочном станке. Но ничего не получилось. Такую толщину металла ( да еще и рифленку) станок не загибает. Пришлось применить другой способ. В тисы зажал болванку ( она у меня в качестве наковальни работает). И по ней как по шаблону загнул полосу. Далее придал ей необходимую форму и приварил на плиту. Сварку использовал полуавтомат (от электросварки сильно ведет). Далее обточил швы. Для крепления второй крышки, приварил внутреннюю шинку. На ней будут соединительные болты. Далее выточил вторые корпуса для подшипников. И вырезал крышку. Прикинул детали в корпус. Цепь немного болтается. Не критично конечно. Но я хочу поставить второпластовые успокоители.

На данном этапе: Переделал крепление звездочки ( что-бы корпус подшипника не упирался в болты). Теперь болты крепления стоят изнутри. Закручены с применением резьбового герметика. Сделал на крышке отверстия для крепления. Так-же сделал три направляющих . Но вместо просто штифтов-поставил болтики. Они плотно входят в крышку. И будут дополнительно прижимать ее к корпусу.

Для разметки отверстий под болты, пришлось делать разметочную прокладку. Для приваривания корпусов подшипников нужно было выдержать расстояние для прокладки. Поэтому вставил между половинками металлические пластинки толщиной 1мм. Приварил корпуса подшипников. И все-таки ее немного повело от сварки. Пришлось ровнять. Вырезал отверстие в торце корпуса для механизма переключения. Вилка и синхронизатор использованы от КПП Ваз-2109. Для штока вилки пришлось выточить корпус в виде втулки. Внутренним диаметром 14мм, наружным 22мм. Длина 120мм. Просверлил отверстие в корпусе редуктора для втулки. Приварил ее. После остывания отрезал внутреннюю часть ( для размещения вилки). Так-же выточил втулку для шарика и пружинки фиксации штока. Приварил ее к втулке штока. После просверлил отверстие в втулке штока для выхода шарика. С торца втулки нарезал резьбу м10х1,25 для пробки. Приварил площадку для крышки вилки.

После долгой подгонки внутренностей редуктора, отмыл в бензине корпус и валы от пыли и окалины. Загрунтовал и покрасил. Собрал его до кучи. Редуктор крутится без заеданий. Так сказать — одной левой. Подшипники заменил на новые. Так-как при сварке корпусов их немного подклинило и нагрело. Сальники поставил тоже новые. От передней ступицы и от задней полуоси Ваз-2106. Вилка переключается легко. И фиксируется шариком в трех положениях ( вперед, назад и нейтраль). Поставил (временно) вместо пальчиков привода ( тяги) болтики. Потом выточу и поставлю пальчики. Пока еще не понятно какой привод буду делать. Тягой или тросом. После установки двигателя на раму, будет понятней. А пока так.

Краска высохла. И установил я свой реверс-редуктор на раму. Все подошло как и было задумано. Крутится легко. Ничего не задевает. Закрепил его на резиновые подушки на правой и левой стороне рамы. По средине он центрируется шлицевым валом и опорной втулкой. С противоположной стороны центрируется шлицевым валом в хвостовике моста. Для приводной звездочки места достаточно. Звездочка на 25 зубьев. При желании можно будет поставить и на 28 зубьев. Но для этого придется немного подточить раму.

А так получилось передаточное отношение 1,75 вперед и 1,50 назад. Еще понижение будет на вторичном валу КПП с редуктором так-же 1,75. В итоге должно получится 1:3. Думаю, что этого будет достаточно. Зато не пришлось ставить большую звезду на 40 зубьев. Не нравится мне, что такая большая звездочка снизу висит и собирает всю пыль и грязь. При желании можно даже поставить защиту ( щиток) снизу рамы. И все будет закрыто.

Автор самоделки: Юрий Журавлев.

"Автоматон"(подвижные поделки и механизмы ) запись закреплена

Поздравляю всех участников группы, с наступающим Новым годом и Рождеством!

Желаю успехов во всех делах и начинаниях.

Дмитрий Налимов ![]()

запись закреплена

Дмитрий Налимов ![]()

запись закреплена

Дмитрий Налимов ![]()

запись закреплена

"Автоматон"(подвижные поделки и механизмы ) запись закреплена

Андрей Савиных

Мой совет - делайте руку без мизинца и суставов на пальце побольше тогда ребенку легче ее сделать и управлятся с ней проще. Вместо мизинца задействуйте большой палец на руке. - им должнн управлять указательный палец ребенка

Читайте также: