Матрица для карбона своими руками

Добавил пользователь Alex Обновлено: 16.09.2024

Композиционные материалы на основе высокопрочных и высокомодульных углеродных волокон (углепластики) являются современными авиационно-космическими материалами и широко применяются в конструкциях спортивных свободнолетающих авиамоделей. Сложность технологического процесса изготовления деталей из этих материалов и повышенная токсичность связующих смол требуют от моделистов высокой профессиональной подготовки. Конечно, в условиях авиамодельного кружка 12—14-летним спортсменам не под силу применять углепластики при создании свободнолетающих моделей типа А-1, В-1, С-1.

Эти проблемы успешно решаются в Москве, в авиамодельной лаборатории Центра развития творчества детей и юношества им. А.В.Косарева под руководством опытного преподавателя А.М.Тимербулатова. Здесь учебный процесс построен таким образом, что изготовлением оснастки для выклеивания и другими трудоемкими работами, связанными с композитами, занимаются его бывшие воспитанники — взрослые спортсмены-авиамоделисты. В качестве связующего материала используется экологически чистая полиэфирная смола марки LF германской фирмы RsG GmbH. В результате начинающие имеют для своих моделей готовые пластиковые заготовки. Это существенно помогает в работе преподавателя, так как учащихся в группах первого года обучения порой бывает более 20 человек.

Углепластики повышают технологичность моделей в условиях кружка, когда они производятся серийно. При этом окупаются трудозатраты на изготовление оснастки, а непосредственное выклеивание деталей, имеющих сложную аэродинамическую форму, занимает мало времени и обеспечивает точность размеров. Большим преимуществом углепластика перед другими материалами является то, что детали, полученные из него, значительно легче и прочнее выполненных даже из столь любимой авиамоделистами бальзы.

Предлагаемая конструкция модели планера А-1 успешно используется в Центре им. А.В.Косарева на протяжении последних лет.

Пуансон спрофилирован из прямослойной сосны по корневому шаблону нервюры центроплана. На нем отформована цулага из стеклопластика толщиной 0,6—0,8 мм через лавсановую пленку толщиной 0,25 мм в следующем порядке. При помощи клея БФ-2 лавсан закреплен на пуансоне. Уложены семь слоев стеклоткани толщиной 0,1 мм, пропитанные смолой LF. Кстати, время отверждения этой смолы регулируется при помощи прилагаемых отвердителей LF1 (45 мин), LF2 (90 мин) и LF3 (4 ч). Все это сжато еще через один слой лавсана магнитофонной лентой. Она намотана вдоль пуансона в два слоя виток к витку с нахлестом 2—3 мм со сменой направления намотки. Это исключило перекосы переклейки от возникших напряжений. После отверждения смолы цулага обрезана до размера на 3 мм меньше ширины пуансона.

Технические данные модели планера А-1

| Масса, г | Площадь, дм 2 | |

| Консоли крыла | 76 | 15,32 |

| Стыковочные штыри | 11 | |

| Стабилизатор | 4,5 | 2,55 |

| Фюзеляж с грузом | 130,5 | |

| Сумма | 222 | 17,87 |

Координаты профиля крыла

ХВОСТОВАЯ БАЛКА представляет собой конусную трубу из двух слоев стеклоткани 0,03 мм и одного слоя углеволокна 0,14 мм, намотанных со связующей смолой LF на коническую оправку.

Далее на поверхность стекла были положены заготовки в следующем порядке: лавсановая пленка, стеклоткань, углеволокно, стеклоткань. Все заготовки вырезаны с запасом 10—15 мм на сторону. После пропитки заготовок смолой вся пачка обрезана острым ножом по линейке до необходимых размеров. Обрезки с поверхности стекла удалены, и оправка прокатана по выкройке с одновременным ее наматыванием. При этом край лавсановой пленки, который попадал вперехлест между краями выкройки, вытаскивался наружу. Затем все было зафиксировано магнитофонной лентой, намотанной вдоль оправки виток к витку с нахлестом 2—3 мм.

После отверждения смолы магнитофонная лента и лавсан сняты, а готовая трубка вынута (со стороны большего диаметра) с поворотом в сторону витков подслоя из лавсановой ленты. Далее обрезанная по длине до необходимых размеров трубка склеена с готовым пилоном.

Изготовление хвостовой балки: 1 — оправка коническая (Д16Т); 2 — скотч; 3 — обмотка (лента лавсановая); 4 — подкладка (стекло); 5 — основа (стеклоткань); 6 — наполнитель (углеволокно); 7 — пленка лавсановая. Хвостовое оперение: 1— балка хвостовая (углепластик); 2 — киль (бальза 5×5 и 5×1); 3 — ось киля (Д16Т); 4 — нить резиновая ᴓ 1; 5 — крючок для крепления стабилизатора (целлулоид s1); 6 — опора стабилизатора, задняя (фанера, 5×5, s1); 7 — штырь бамбуковый ᴓ 2; 8 — опора стабилизатора, передняя (фанера s1); 9 — пружина возвратная (проволока ОВС ᴓ 0,2); 10 — качалка киля (Д16Т); 11 — тяга киля (проволока ОВС ᴓ 0,4); 12 — гайка регулировочная (ЛС59); 13 — винт регулировочный (Д16Т).

КИЛЬ цельноповоротный — из бальзовых реек сечением 5×5 мм. Его нервюры и лонжерон из миллиметровой бальзы. Склеенная заготовка обработана до симметричного профиля толщиной 5 мм у основания и 3 мм на конце. Киль поворачивается при помощи лески, закрепленной на буксировочном крючке, и возвратной пружины. Угол отклонения в планирующем режиме отрегулирован винтом М3, при буксировке — перемещением гайки с припаянной тягой. Тяги управления из лески диаметром 0,3 мм.

СТАБИЛИЗАТОР имеет плоско-выпуклый профиль Clark Y-6%. Его центральная нервюра, в которую вклеен крючок крепления, из бальзы толщиной 5 мм.

Регистрируясь на данном ресурсе Вы соглашаетесь с действующими Правилами форума и обязуетесь их соблюдать.

Незнание правил не освобождает Вас от наказания за их нарушение!

Для участников клуба доступна различная клубная атрибутика: рамки, наклейки, футболки, толстовки, кружки, карты и т.д. Причем некоторые виды атрибутики распространяются бесплатно на встречах. Более подробную информацию узнавайте в своем региональном разделе или теме. Также если Вы хотите заниматься клубной атрибутикой в своем городе, то напишите об этом администрации.

@ Менеджер сайта

Что такое карбон?

Как производится карбон?

Карбон (углеволокно), как видно из его названия, это ткань, состоящая только из угля и не имеющая иных элементов в своем составе. Но начинать производство просто с карбона и с создания ткани с переплетениями волокон было бы настоящим, но труднодостижимым, подвигом. Вместо использования карбона в качестве сырья, заводы по производству текстиля начинают с пластмасс с более сложным молекулярным составом, где толщина нити меньше толщины человеческого волоса. Затем требуется выполнить ряд определенных действий, начиная от термообработки и заканчивая химической обработкой. Окончательным результатом этих сложных процессов является доводка состава полимерных материалов до его самой эмпирической формы – формы чистого карбона.

Карбон часто замеряется и продается с ориентиром на несколько критериев, на тип плетения волокон, на абсолютные значения (измерение прочности отдельно взятого волокна) и вес ткани. Все замеры идут в унциях на квадратный ярд, плюс указывается количество волокон (обычно в диапазоне от 3 000 до 12 000 волокон).

Какие существуют типы переплетения?

Однонаправленное плетение:

Однонаправленное плетение подразумевает направление всех карбоновых жгутов (волокон) в одном и том же направлении. Плетение в этом стиле не является видимым невооруженному глазу. Поскольку плетение, как таковое, отсутствует, нити волокна необходимо как-то удерживать вместе. И в этом случае необходимо протягивать другую нить по диагонали или перпендикулярно так, чтобы ткань оставалась гладкой и равномерной (и этот элемент плетения не является конструкционным). В результате того, что жесткость ткани обеспечивается только в одном направлении, такой тип плетения редко применяется в автоспорте, где нагрузка может идти в любом направлении.

Двунаправленное плетение волокон:

Плетение по диагонали в две через две нити

Плетение по диагонали в четыре через четыре нити

Прорезиненное переплетение

Прорезиненная карбоновая ткань – это очень специфический способ изготовления ткани, который встречается намного реже по сравнению со всеми типами плетения, которые мы обсуждаем. Прорезиненное плетение волокон означает, что каждая прядь состоит от 3000 до 12000 нитей, при этом каждая нить выкладывается плотно в ряд, одна за другой, образуя тончайшую карбоновую ленту. Стандартные пряди соединяются вместе посредством нескольких слоев карбоновых нитей. Прорезиненную ткань можно определить за счет наличия широких открытых участков. За счет шахматного порядка двунаправленного карбонового волокна со структурой прорезиненной ткани образуются квадратные участки размером один дюйм.

Карбон так же доступен в форме слоистого карбонопласта с предварительной обработкой. Если вам нужен блок, пластина, труба или другая форма, вы можете приобрести слоистый карбонопласт, изготовленный заводским способом.

Слоистые композиты могут включать в себя разнообразные материалы, а не только карбон: например, Кевлар, металлы, металлические или полимерные пены, сотопласты и т.д.

Слоистые блоки могут проходить механообработку, чтобы получить в итоге цельные детали из композитных материалов, внешне напоминающих слоистый песчаник.

Поскольку слой ткани намного тоньше, можно накладывать слой поверх другого слоя и тем самым достичь необходимых прочностных характеристик. Этот тип карбона часто используется в тех сферах, где аэродинамические характеристики преобладают над прочностными. Прорезиненная ткань имеет внешний вид, отличный от стандартного, который сразу вызывает или любовь, или ненависть.

Различные смолы

Эпоксидная смола

Полиэфирная смола

Препреги (ткани с предварительной пропиткой)

Некоторые ткани из карбона могут выпускаться, как предварительно пропитанные раствором смолы, где катализатором выступает термообработка. Препреги используются во многих промышленных сферах, занятых производством композитов, поскольку их применение не требует выполнения каких-то сложных процессов, а при непосредственной работе беспорядок сведен к минимуму: нужно всего лишь смешать смолы и уложить влажную ткань слоями.

Препреги также являются предпочтительным материалом в тех сферах промышленности, где вес играет важную роль. К таким сферам относится авиация, где большая часть от массы деталей приходится на смолу, а не на ткань. С учетом того минимума, который нужен для тщательной и равномерной пропитки ткани смолой, препрег может применяться для создания самой прочной и легковесной конструкции.

Производственные процессы

Для достижения фактурности используется обычная малярная кисть, с помощью которой смола наносится на ткань внутри формы.

Влажные выкладки

Традиционно небольшие детали выкладываются во влажном состоянии, вместе с вогнутой формой, затем создается пробка (но это уже другая история). Сухая ткань размещается внутри формы. Смола наносится малярной кистью до тех пор, пока ткань не будет ей насквозь пропитана или насыщена. Следующие слои ткани кладутся поверх первого слоя, при этом нужно соблюдать направление плетения: 45 градусов для двунаправленного плетения и 90 градусов для ткани с саржевым переплетением. Если слои ткани не совпадают по направлениям, на выходе деталь потеряет свою жесткость по одной оси, а по другой будет слишком усилена.

Формовка с помощью вакуумного мешка помогает удалять воздушные пузырьки и излишки смолы с поверхности композитных деталей.

Уложив, таким образом, столько слоев ткани, сколько необходимо для получения нужной толщины, излишек смолы соскребается с помощью скребка так, будто вы убираете воду со своего ветрового стекла. Затем деталь подвергается обработке в вакуумном мешке под низким давлением. В результате смола заполняет все оставшиеся воздушные пустоты, вытесняя тем самым мельчайшие воздушные пузырьки, а излишки смолы уходят.

Автоклавы – это духовки, внутри которых происходит затвердевание деталей из композитных материалов.

Хотя большинство не имеет доступа к специализированному оборудованию, такие процедуры, как обработка в вакуумном мешке и запекание в автоклаве являются факультативными для рабочих деталей, структура которых не должна отвечать специфическим требованиям.

Сферы применения

Карбон набрал свою силу в автомобильной сфере промышленности. На вторичном рынке карбон – это материал, который чаще всего используется для покрытия деталей. Кузовные детали, детали для внутренней отделки салона – и все это выполнено из карбона, который обеспечивает автомобилю внешний вид высочайшего класса. Функционально детали из карбона применяются практически во всех сферах – начиная от автомобильной промышленности, продолжая судостроением и заканчивая авиацией.

Карбон используется в постройке гоночных кресел, карданных валов, таких защитных приспособлений, как шлемы и средства пассивной безопасности (подголовники), и даже технология производства составных пружин начинает применять карбон для систем подвесок.

Карбон также служит для покрытия труб, обеспечивая тем самым необходимую прочность на разрыв.

Карбон – это не панацея

Привлекательность карбона настолько высока для многих, что сегодня существует тенденция неверного использования этого материала в тех сферах, где наилучшим решением до сих пор является металлический сплав. Карбон, а особенно смола, плохо переносят работу в высокотемпературной среде, с теплозащитой, с компонентами выхлопной системы или любыми другими деталями двигателя. Когда в этих случаях карбон выбирается в качестве исходного материала, следует очень тщательно проводить оценку рабочих условий. Существуют жаропрочные смолы, но сфера их применения до сих пор имеет свои ограничения.

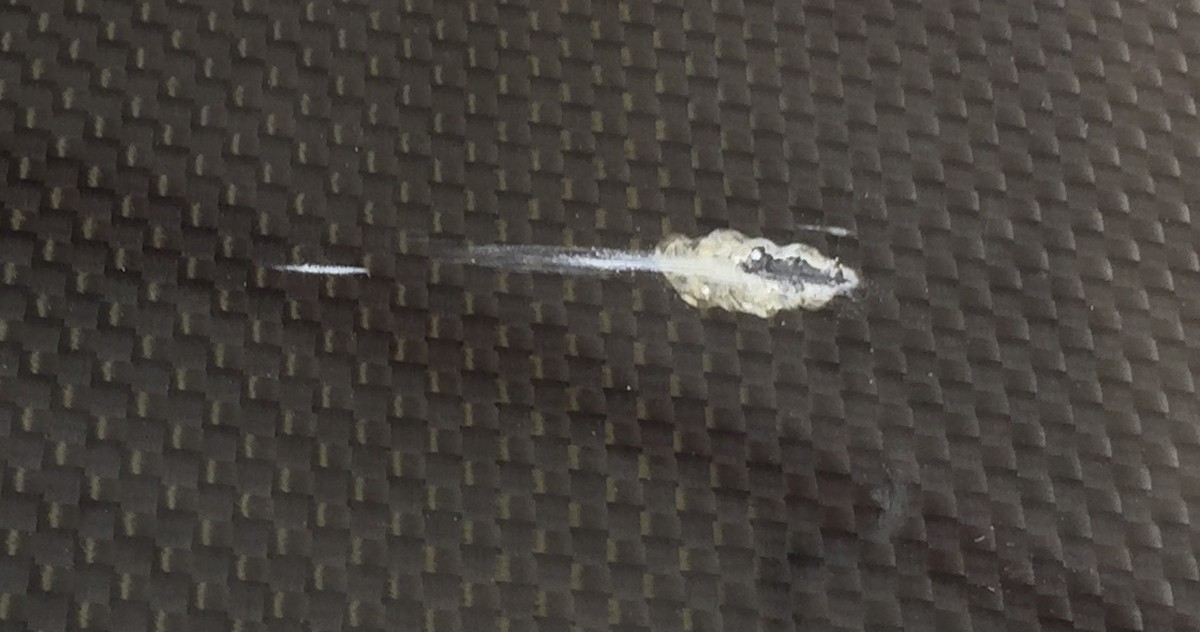

Слабым местом любых композитов являются повреждения при ударе.

Сопротивление удару

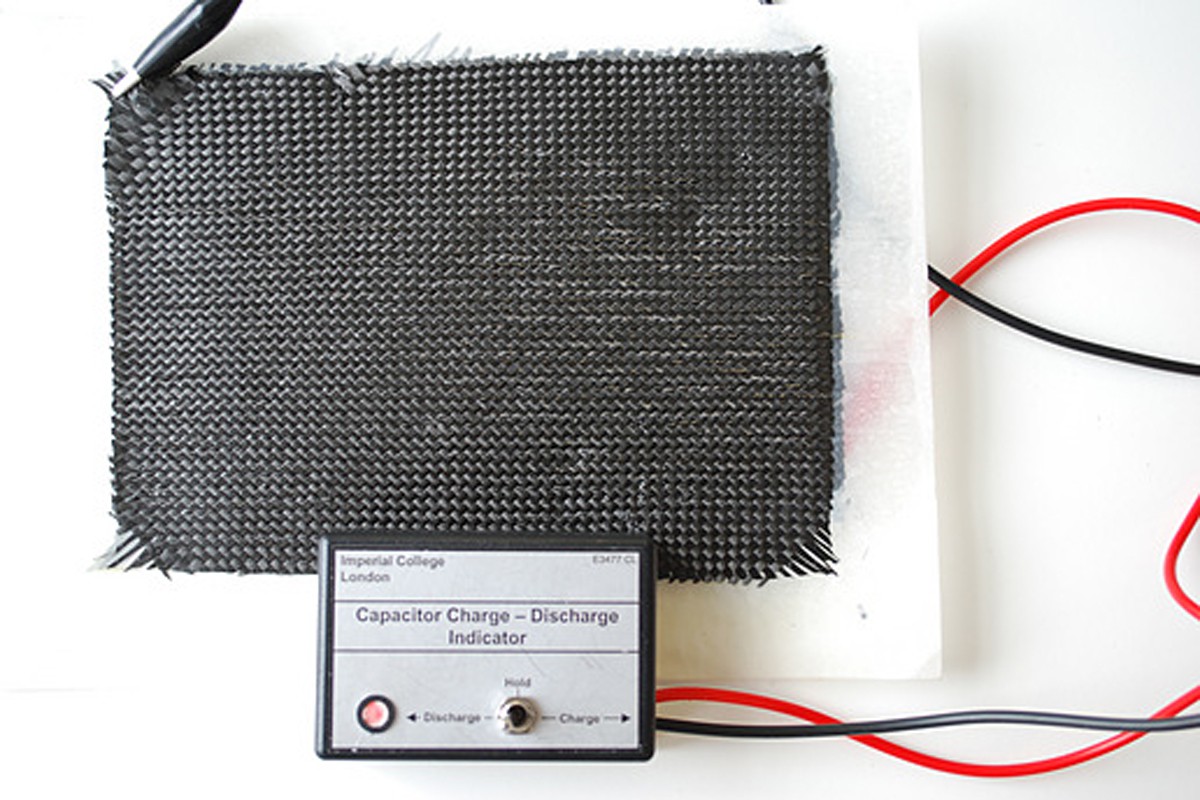

Проводимость

Карбон является проводимым материалом! Чистый карбон чрезвычайно эффективно передает тепло сам по себе. Например, капот автомобиля, выполненный из карбона, может очень быстро нагреваться на солнце до нескольких сот градусов. Ультрафиолетовые лучи могут повредить композит: придать ему желтый оттенок или стать причиной растрескивания смолы, поэтому деформация является распространенным дефектом. В авиации многие запчасти из карбона покрываются глянцевой белой краской, поскольку тепло, образующееся от воздействия УФ лучей, может деформировать раму, оказать негативное воздействие на аэродинамические характеристики. Кроме того, УФ лучи могут как-то иначе изменить структуру самолета.

Ткань из карбона является электропроводящим материалом. Фото любезно предоставлено SAE.

Работа с карбоном

Если стекловолокно когда-нибудь попадало вам на кожу, то вы знаете, как сильно раздражают эти невидимые глазу частички. А карбон гораздо хуже! Избегайте прикасаться голыми руками к рваным краям карбона и к рубленому волокну.

Запрещено сгибать ткань из карбона, хранить его можно только в рулонах.

Объем базовых знаний, которые мы даже не затронули в этой статье, просто огромен. Но мы надеемся, что этот общий обзор помог вам лучше представить себе, что такое карбон. Это крайне универсальный и прочный материал, если с ним обращаться с умом. Но если его использовать неверно, он становится самым настоящим бельмом на глазу. Создание простых деталей в домашних условиях не представляет собою никаких сложностей, но приготовьтесь выделить немного больше времени на работу с ним по сравнению со стекловолокном. Учитывайте в своем проекте все – цели, бюджет. И только потом принимайте решение, является ли карбон правильным выбором или вам просто хочется добавить эстетики своему автомобилю?

Полимерные композиционные материалы получили широкое применение не только в мире производства и тюнинга спортивных автомобилей, но и в авиации, судостроении. Ранее мы рассматривали, как самостоятельно оклеить кузовную деталь пленкой под карбон. Сейчас рассмотрим, как изготовить карбон своими руками.

Методы изготовления

Карбонопластики, а именно так еще называют композитные материалы из переплетенных нитей углеродного волокна, могут быть изготовлены 3-мя способами:

- метод ручной формовки;

- способ вакуумной формовки;

- изготовление с выпеканием в автоклавах.

Изготовление карбоновых элементов в промышленных масштабах требует дорогостоящего оборудования, поэтому в домашних условиях карбон можно произвести только методом ручной либо вакуумной формовки.

Что нужно для изготовления

Для изготовления карбона вам потребуется:

- углеродное волокно. Различается способом плетения и плотностью, измеряющейся в граммах на метр квадратный (гр/м2);

- разделитель (к примеру, Loctite 770 NC). Применяется для легкого разделения карбонового элемента и матрицы после высыхания. Материал наносится на матрицу детали либо горизонтальную поверхность, на которую будет укладываться лицевой слой карбонового элемента. Лицевой слой может быть только один, если на обратной стороне не требуется создание красивой карбоновой текстуры;

- матрица. Для создания горизонтальных деталей можно использовать кусок стекла либо зеркала. Поверхность должна быть как можно ровнее, так как все дефекты покрытия отформуются на изготовленной детали;

- эпоксидная смола (к примеру, EPR 320);

- отвердитель к смоле (как вариант – EPH 294);

- инструмент для выкройки углеродного волокна. Можно использовать обычные ножницы, но будьте готовы к тому, что резка волокна быстро затупит инструмент. Если планируете изготавливать карбоновые детали серийно, рекомендуем купить электроножницы (эффективность продемонстрирована на видео).

Необходимость дополнительных инструментов и материалов зависит от выбранного способа изготовления. Как бы вы ни старались, но изготовить прочный карбон методом ручной формовки без дополнительной термообработки не получится.

![]()

Метод ручной формовки

Методика производства достаточно проста:

- поверхность матрицы очищается от всех загрязнений;

- равномерно по всех поверхности, в несколько тонких слоев наносится разделитель;

- на поверхность наносится слой приготовленной смолы;

- укладывается слой углеродистой ткани;

- волокно пропитывается эпоксидной смолой. Между первым слоем и матрицей, а также между последующими слоями не должно быть пузырей воздуха. Распределять смолу можно обычной кисточкой, пузыри воздуха удобно выгонять валиком;

- накладывается следующий слой, после чего процедура повторяется до набора необходимой толщины детали;

- после укладки финального слоя горизонтальные детали можно спрессовать ответным куском стекла либо зеркала. В таком случае обе стороны детали получат глянцевую поверхность и четкую структуру карбона.

Поскольку стоимость углеродного волокна нельзя назвать демократичной, между первым и последним слоем углеродной ткани можно укладывать стекловолокно. Стеклоткань не должна быть грубой, чтобы не нарушать финальную форму.

Для удешевления изготовления облегченных деталей часто элемент лишь ламинируется углеродным волокном – оно укладывается только в качестве лицевого слоя кузовного элемента автомобиля.

Метод вакуумной формовки

Помимо стандартного набора материалов и инструментов, для изготовления карбоновых элементов методом вакуумной инфузии вам потребуются:

- жертвенная ткань;

- проводящая сетка. Используется для распределения смолы и отвода воздуха;

- вакуумная пленка. Использовать обычную пленку нельзя, так как она не способна выдержать высокую температуру и не обладает высокой способностью к растяжению;

- вакуумный насос. Для изготовления небольших деталей подойдет простой одноступенчатый масляный насос;

- герметизирующий жгут;

- спиральная трубка для подачи смолы и забора воздуха;

- вакуумная трубка;

- зажимы для трубок (струбцины);

- вакуумная ловушка. Используется в качестве уловителя эпоксидной смолы, попадание которой в вакуумный насос выведет его из строя. Соорудить ловушку можно своими руками из подручных средств.

Духовой шкаф для постотвержения элементов из карбона можно также соорудить своими руками. Учтите, что термическая обработка должна производиться при определенной температуре, поэтому следует продумать возможность регулировки и поддержания заданного градуса.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Ясно, на предыдущем производстве у нас было - иногда не бывает гибки после резки, поэтому слово "Развертка" вообще убрали :)

На предыдущем месте работы было актуально, т.к. по одному из направлений шли мелкосерийные и единичные заказы, и производство хотело видеть на чертеже Заказчика, Наименование заказанного изделия, Количество заказанных изделий, общее количество деталей, упрощенный тех.процесс или вернее маршрут обработки. Для воплощения всех этих хотелок был написан макрос, который считал количество деталей/сборочных единиц (ДСЕ) в главной сборке и заносил все необходимые свойства в ДСЕ. Вернее это переделанный макрос от Aleк77, часть кода его (подсчет количества уникальных деталей) оставлен без изменений. Реализована возможность добавления/изменения свойств и пакетная обработка. Нажимаешь кнопку и идешь пить чай/кофе с ликером или т.п. :) т.к. макрос не оптимизирован на быстродействие и тупо прогонял одинаковые детали по несколько раз. На данный момент я уже немножко "поумнел" и могу его переписать на увеличение быстродействия, но в связи со сменой работы, необходимость в этом макросе отпала (на новом месте все по другому), поэтому пока лежит и пылится как есть. Получился вот такой "комбайн" :) : Дополнительно был написан макрос для занесения упрощенного тех. процесса в свойство детали: Выводились все эти свойства в заранее подготовленную таблицу на чертеже. Переделаны были шаблоны, для размещения этой таблицы. Если чертеж был готов и был без таблицы, то таблица вставлялась за пару кликов. Выглядело это как-то вот так: Начальник производства был доволен. Чертеж так же выполнял роль маршрутной карты.

Читайте также: