Мастерская по дереву своими руками

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Любой мужчина мечтает о таком помещении, как собственная мастерская. Причем хочется, чтобы она была оснащена всеми необходимыми инструментами и техникой, что позволит сделать ее многофункциональной и максимально универсальной. Ведь все мы знаем, что ручной инструментарий не всегда позволяет воплотить в жизнь те или иные задумки. Следует иметь хотя бы какие-то станки. Попробуем разобраться, как сделать самодельный деревообрабатывающий агрегат своими руками в домашних условиях, что позволит создавать различные изделия и производить работы по дереву.

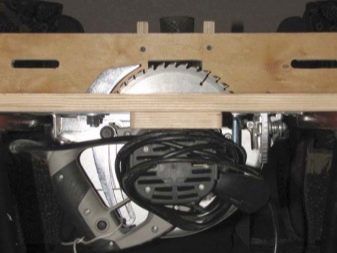

Циркулярный станок из дрели

Чтобы сделать подобный станок в домашних условиях, потребуется иметь под рукой несколько брусков под ножки на упор параллельного типа, а также пару кусков фанеры, которые станут такой себе столешницей. Сначала потребуется проделать отверстия в фанере в местах, где будут закрепляться ножки. Чтобы быть более уверенным в надежности крепления, на места, где будут они закрепляться, лучше всего нанести немного эпоксидной смолы.

На следующем этапе производим установку ножек и с обратной стороны закрепляем их при помощи саморезов, после чего станок можно устанавливать на них. Теперь требуется в простом куске фанеры прямоугольной формы просверлить дырку при помощи коронки. Ее диаметр должен равняться аналогичному показателю патрона дрели. В принципе, не страшно, если он будет несколько больше, ведь все равно будет проводиться фиксация с применением болта. Данный элемент требуется закрепить под станочной столешницей. Лучше будет нанести разметку в месте выхода пильного диска. Эта деталь должна закрепляться саморезами с обратной стороны, и тут также для большей уверенности можно использовать эпоксидный клей.

После этого проделывается отверстие под размер, осторожно при помощи лобзика выпиливается прорезь.

Теперь следует вооружиться еще одной фанерой, что будет иметь габариты, аналогичные первому куску фанеры, и сделать такую же прорезь для выхода пильного диска. Также требуется проделать сквозное отверстие, которое будет соответствовать ширине бруска. Причем оно должно быть сделано под углом в 90 градусов от прошлой прорези. Оно будет предназначаться для параллельного упора. Получившуюся заготовку следует приклеить поверх первой фанеры.

Остается произвести монтаж дрели и надеть диск пилы. Для этого засовываем ее в заранее подготовленную деталь с дыркой круглой формы, что ранее была установлена под столешницей. Пильный диск должен быть закреплен на болте с помощью гайки, а на каждой стороне диска должно быть установлено по шайбе. После этого производится монтаж болта в дрели. Для финального закрепления закручивается саморез, проверяется надежность фиксации дрели. С обратной стороны она закрепляется при помощи пары хомутов.

Остается дело исключительно за последним. Для этого вставляется брусок в канавку, а с передней стороны под 90-градусным углом приклеивается ровный кусок фанеры, после чего параллельный упор закрепляется на столешнице. Обязательно сверху должен располагаться болт, чтобы после выставления упора можно было произвести его фиксацию.

Вот таким образом можно сделать неплохой циркулярный станок из дрели для домашней мастерской.

Изготовление шлифовального станка

Чтобы создать столярный шлифовальный станок для дома, потребуется вооружиться такими материалами:

- фанерой;

- подшипниками;

- выключателями;

- мотором от стиральной машины;

- куском ДСП;

- клеем;

- куском трубы и сантехнической муфтой;

- стержнем с резьбой;

- гайками, болтами и шайбами.

Если есть возможность, то лучше будет предварительно сделать чертежи устройства, что позволит повысить точность выполнения всех операций по его созданию. На первом этапе потребуется нарезать ДСП-заготовки, которые станут корпусом станка. После этого следует произвести ряд действий с двигателем от стиральной машины. Для монтажа ведущего ролика на вал мотора следует подобрать муфту соединения из пластиковых труб такого размера, чтобы она могла хорошо сидеть на вальном шкиве. Для получения требуемого размера последнего потребуется включить мотор и произвести обработку напильником по принципу токарного станка. После этого муфту осторожно запрессовывают на шкив так, чтобы она была четко зафиксирована. Если хочется закрепить ее максимально надежно, то можно использовать клей.

Теперь в муфту следует установить кусок трубы, что будет ведущим роликом. Для обеспечения более качественной сцепки со шлифовальной лентой потребуется обклеить ролик резиной от камеры, которую можно снять с колеса от велосипеда.

На следующем этапе производятся сборка корпуса, монтаж мотора и хорошее его фиксирование при помощи гаек и болтов. Сама столешница будет иметь 2 отверстия: для ведущего и ведомого роликов. Чтобы сделать ведомый ролик, потребуется взять кусок трубы, куда нужно запрессовать пару подшипников. Ось можно создать либо из резьбового стержня, либо из длинного болта. Ось ведомого ролика прикрепляется на специальную платформу из фанеры, что может перемещаться под столешницей в горизонтальной плоскости. Это позволяет натягивать ремень для шлифования.

Для максимального удобства натяжения следует использовать длинный стержень, оснащенный резьбой с гайкой. Он будет тянуть платформу, что позволит натягивать ремень. Отметим, что центрования ремня в этой конструкции нет, а значит, лучше будет фиксировать ролики так, чтобы оси не сдвигались, а чуть расходились, что позволит ремню не слететь. После этого остается только прикрепить опорную площадку для наждака и надеть шлифовальную ленту на ролики.

Создание распиловочного станка

Теперь поговорим о создании станка для резки древесины. Обычно его создают:

Рассмотрим подробнее оба варианта станков.

Из пилы

Для создания этого типа приспособления потребуется пара брусков одно размера, которые снизу понадобится прикрутить к листу фанеры. Чем лист длиннее, тем большей длины заготовки можно будет обработать. Но если станок будет слишком габаритным, то лучше использовать угольники из стали, а не из алюминия. После того как бруски будут прикреплены к фанере, потребуется установить циркулярную пилу на пару угольников из алюминия. Причем по краям они должны удерживать пилу максимально жестко, чтобы она ходила исключительно вперед и назад. Даже наличие минимального люфта может стать причиной существенного снижения качества резки.

Теперь требуется прикрутить угольники к брускам при помощи саморезов. В этом случае экономить их не следует, а потому с обеих сторон угольника лучше будет воспользоваться 2 такими приспособлениями. Это позволит сделать качественные направляющие, по которым и будет двигаться циркулярная пила. На следующем этапе необходимо создать упор, который будет нужен, если будет производиться торцевой распил. Делать его лучше на стандартные углы в 45 и 90 градусов, а при необходимости можно будет добавить и другие. На болт закрепляем небольшой брусок с одной стороны. Металлический стержень следует брать такой, что будет удобно раскрутить рукой. Гайки можно скрыть куском фанеры, залив эпоксидной смолой либо клеем. После этого устанавливаем брусок на 90 градусов к пильному диску и крепим его на болт с другой стороны.

После этого можно проводить распил на 90 градусов. А чтобы иметь возможность производить отпиливание с торца на 45 градусов, достаточно будет добавить еще 1 болт.

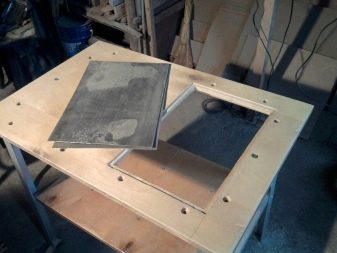

Из лобзика

Сначала необходимо разметить и вырезать платформу, где будет ходить лобзик. Чтобы это осуществить, в центре фанеры потребуется создать разметку и проделать дырки в начале и конце паза, куда должна будет спокойно входить лобзиковая пила. Ширина данного приспособления должна быть равной ширине платформы лобзика. Теперь при помощи последнего удаляем все лишнее между дырками, после чего прикручиваем пару планок к краям, что позволит ограничить ход приспособления. Просверливаем дырки и прикручиваем по 5 саморезов с обеих сторон.

То есть, как можно понять, ширина платформы должна быть равна ширине лобзиковой подошвы. Теперь закрепляем 2 ножки на общую станочную платформу. Но ножки лучше делать повыше, чтобы они также выполняли функцию бортиков для верхней части. Их лучше фиксировать тремя саморезами с двух сторон. Если вдруг платформа для лобзика получается чуть длиннее общей платформы, то ее можно укоротить. Тогда делается разметка, после чего отрезается все лишнее при помощи электролобзика. Теперь следует произвести сверху фиксацию платформы станка.

Требуется сделать пару упоров, после чего через платформу лобзика просверливаем дырки в начале и конце паза в главной платформе, что позволит перенести отверстие для хода пилы. Остается сформировать прорезь при помощи лобзика на главной платформе. Станок будет готов. Если есть желание иметь возможность отрезать под 45-градусным углом, то потребуется разметить и прикрепить брусок при помощи пары саморезов к станку. Когда он не будет нужен, его можно будет просто открутить.

Другие идеи

Следует сказать, что для обработки дерева существует масса других идей в плане создания станков. Например, агрегат можно также сделать из шуруповерта, но чаще всего для этого используется дрель либо электролобзик. В зависимости от конструкции данных устройств и их технических характеристик, а также требуемых задач самодельные станки могут иметь разную форму, различные принципы работы, а также технические характеристики. При желании и наличии требуемых умений можно даже сделать деревообрабатывающий ЧПУ-станок.

О том, как сделать деревообрабатывающий станок своими руками, смотрите в следующем видео.

Владельцы частных домов и любители помастерить мечтают создать столярную домашнюю мастерскую. Они покупают интересные электроинструменты и пытаются сделать приспособления для столярных работ своими руками. Для этих целей они используют электродрель, циркулярную пилу, электролобзик.

Специалисты советуют новичкам не покупать дешёвые инструменты. Ориентироваться нужно на средние ценовые варианты. Кроме инструментов, необходимо предусмотреть полки и шкафчики для хранения материалов и разных мелочей.

Столярное оборудование

- Рейсмус — это электрический рубанок, закреплённый стационарно. Он позволяет строгать доски по заданной толщине. Покупная необработанная доска при помощи рейсмуса превращается в добротный материал с красивой структурой. Довольно редкий агрегат — ленточнопильный станок аналог лобзика, вещь крайне удобная и нужная. Станок позволяет выполнять криволинейные резы, выпиливать необычные формы, открывает большие возможности для творчества.

- Торцовочная пила — очень важный инструмент, нужна она, когда надо напилить большое количество одинаковых заготовок. С её помощью это делается элементарно и точно.

- Шлифовальная машинка — очень удобная вещь. Если её прикрепить струбциной к верстаку, получается хороший шлифовальный станок.

- Фрезер — один из основных механизмов мастерской. Если много повторяющихся операций, то им делать это не очень удобно и долго. Чтобы расширить возможности, можно закрепить его на верстак, и получится импровизированный фрезерный станок.

Вездесущая болгарка

Электроинструмент под названием болгарка имеется у каждого мужчины. На самом деле это шлифовальная машина, при помощи которой выполняют абразивную резку металла, камня, керамической плитки и других материалов. Для этого устанавливают специальный абразивный диск толщиной от 0,7 до 2,5 миллиметра. Диаметр отрезного диска от 115 до 180 миллиметров, всё зависит от твёрдости обрабатываемого материала.

Особенность этой машины — высокие обороты электродвигателя, например, Вихрь УШМ-125 имеет 11 тысяч оборотов в минуту. Именно этот показатель и небольшой вес, всего 2,5 килограмма, будоражит умы домашних умельцев приспосабливать её к выполнению несвойственных ей видов металлорежущих работ.

Самоделки из болгарки имеются в каждом гараже и домашней мастерской, причем, каждый мастер делает устройство для своих нужд.

Отрезной станок

Предлагается вариант самоделки для мастерской — отрезной станок, пригодный для резки уголка, труб, квадратного профиля, арматуры. Конструкция устройства простая:

- рабочий стол;

- скобы с возвратной пружиной;

- платформа для крепления болгарки;

- упор.

Стол изготавливается из металла. Для этого при помощи электросварки изготавливается рамка из уголка 40х40 миллиметров, на которую приваривают стальной лист толщиной 3 миллиметра. Размер стола 500 х 400 миллиметров.

К столу крепятся стойки в виде ушек с осью для подвижного крепления платформы болгарки. Сама платформа имеет такие же ушки и основание для крепления болгарки. К платформе приварены ручка длиной 400 миллиметров и возвратная пружина. На столе установлен прижим в виде уголка, приваренного параллельно линии реза.

Работает механизм следующим образом. Материал в виде трубы укладывается на стол, прижимается к упору, болгарка при помощи ручки опускается и режет материал, возвратная пружина возвращает её в первоначальное положение.

Устройство для резки труб

Если резка уголка, кругляка и труб выполняется редко, нет смысла делать сложные самоделки станки и приспособления, можно изготовить простое устройство, способное упростить работу при резке материала.

Для этого нужно изготовить из отходов столешницу размером 400 х 300 миллиметров, к ней прикрепить на шарнире стальную полосу, на которой закреплена болгарка. Для возвратного движения применить эластичный жгут, закреплённый к столешнице и ручке болгарки. В столешнице прорезать щель для выхода абразивного круга и установить упор.

Пневматический и электрический инструмент

В Канаде есть поселение староверов, которые живут по своим законам: не пользуются электричеством, не ездят на велосипедах и автомобилях. Но это не мешает им иметь столярную мастерскую и вместо электричества использовать сжатый воздух. Для этого все помещения оборудованы воздуховодами от огромного компрессора, на каждом верстаке есть точка подключения пневмоинструментов. Применяя различные столярные приспособления, канадские умельцы вполне справляются с изготовлением мебели без электроэнергии.

В мастерской огромные окна, так как электрическое освещение не применяется. Все станки работают от сжатого воздуха. Внешняя конструкция станков не меняется, только вместо электрического двигателя установлен пневматический мотор. Рабочая станция обеспечивает работу пневматических шуруповёртов, дрелей, фрезеров.

Распиловочный станок

Высокие обороты болгарки позволяют использовать её с пильным диском для обработки древесины. Без определённой защиты это очень опасно. Мастера придумали очень полезное и оригинальное устройство самоделки для столярки своими руками, позволяющее безопасно использовать болгарку в качестве распиловочного станка.

Для этого изготавливается специальная защита, подобная стандартному кожуху, которым комплектуется инструмент. Она имеет салазки, две ручки и поворотное устройство. Салазки выглядят в виде пластины размером 200 х 120 миллиметров, с прорезью для выхода пильного диска.

Пластина одной стороной крепится к кожуху на шарнире, другой к стальной полосе с прорезью шириной 9 миллиметров для скольжения по шпильке М8х1,5, которая имеется на кожухе для фиксации гайкой с барашком.

К кожуху приварены две ручки для удерживания распиловочной машинки при работе. Резать и распиливать небольшой толщины пиломатериал очень удобно, а высокие обороты машинки на столярном станке позволяют легко резать материал толщиной до 30 миллиметров.

Вертикально-сверлильная модель

Станину можно изготовить из кусков уголка 50х50 миллиметров и стального листа толщиной 5 миллиметров. Для этого по краям листа на всю длину приварить два уголка, они будут выполнять функцию ножек. Размер стола 350 х 200 миллиметров. Сверху приварить кронштейн с квадратной трубы высотой 80 миллиметров для крепления стойки.

Стойка или направляющая для дрели изготовлена из квадратной трубы толщиной три миллиметра. В верхнее отверстие вварен отрезок водопроводной трубы длиной восемь миллиметров. В неё вставляется механизм натяжения троса. Высота стойки 700 миллиметров. Стойка вставляется в кронштейн и обжимается четырьмя болтами — по два на двух гранях квадратной трубы.

Каретка — это подвижный узел, на котором крепится дрель. Она сделана из уголков 50х50, сваренных между собой, высота 170 миллиметров, проушины изготовлены из полосы толщиной три миллиметра. В проушины вставляется ось, на которую наматывается трос.

Продолжением оси является ручка, приводящая в движение каретку.

Привод каретки состоит из оси, на которую намотан трос и рукоятка. Один конец троса закрепляется на нижнем кронштейне. Верхний конец троса закрепляется в трубе на верхнем торце стойки. До каретки крепится специальный кронштейн с посадочным местом под электродрель. Сама дрель затягивается специальным зажимом, сделанным из полосы толщиной 2 и шириной 40 миллиметров.

Самодельное токарное приспособление

Самодельных конструкций токарных станков по дереву очень много. Их объединяет наличие четырех основных узлов:

- привод;

- станина;

- задняя бабка;

- подручник.

Различие только в выборе привода. У кого что найдётся из электромеханических устройств, то и устанавливают на изделие:

- электродрель;

- болгарка;

- фрезер;

- электродвигатель от стиральной машины.

Можно усовершенствовать уже сделанную металлорежущую конструкцию, добавив ей дополнительных функций. Например, можно разместить горизонтально на верстаке или столе сверлильный станок. Приводом служит электрическая дрель. Задней бабкой будет рабочий стол, в котором просверлено отверстие по оси сверла в патроне и нарезана резьба для завинчивания неподвижного центра.

Дополнительно установить подручник, закрепив его на подвижном кронштейне стойки. Заготовка крепится одним концом в трезубце, зажатом в сверлильном патроне, вторым концом в неподвижном центре. Для небольшого количества несложных деталей — вполне хороший самодельный деревообрабатывающий станок с приспособлением и оснасткой для изготовления фигурных деталей, получаемых путём точения.

Перечень инструментов и механизмов для мастерской или гаража ограничивается только площадью помещения и материальными возможностями владельца. Несмотря на то, что многие изделия изготавливаются из отходов, затраты на покупные детали и инструмент, необходимый для сборки, весьма ощутимые.

Иногда дешевле получить услугу в специализированной мастерской, чем выполнить эту работу самому.

Самодельные станки и приспособления для домашней мастерской

Но народные умельцы находят выход из положения, изготавливая самостоятельно такие станки и приспособления, некоторые из которых вполне могут конкурировать с заводскими моделями. Причем, для создания подобного оборудования идут в ход вполне доступные материалы, зачастую просто пылящиеся в сарае. А в качестве приводов широко используются ходовые электроинструменты, обычно имеющиеся в любой мастерской.

В этой публикации будут рассмотрены лишь некоторые самодельные станки и приспособления для домашней мастерской. Следует правильно понимать, что охватить все имеющееся многообразие подобного оборудования – попросту невозможно в рамках одной статьи. Здесь впору отводить такой теме вообще отдельный сайт. Так что будет дан в основном общий обзор. Но изготовление двух моделей, весьма важных, наверное, для любой мастерской – маятниковой пилы и заточного станка для режущего инструмента, рассмотрим пошагово, со всеми нюансами, от первых наметок до проведения испытаний.

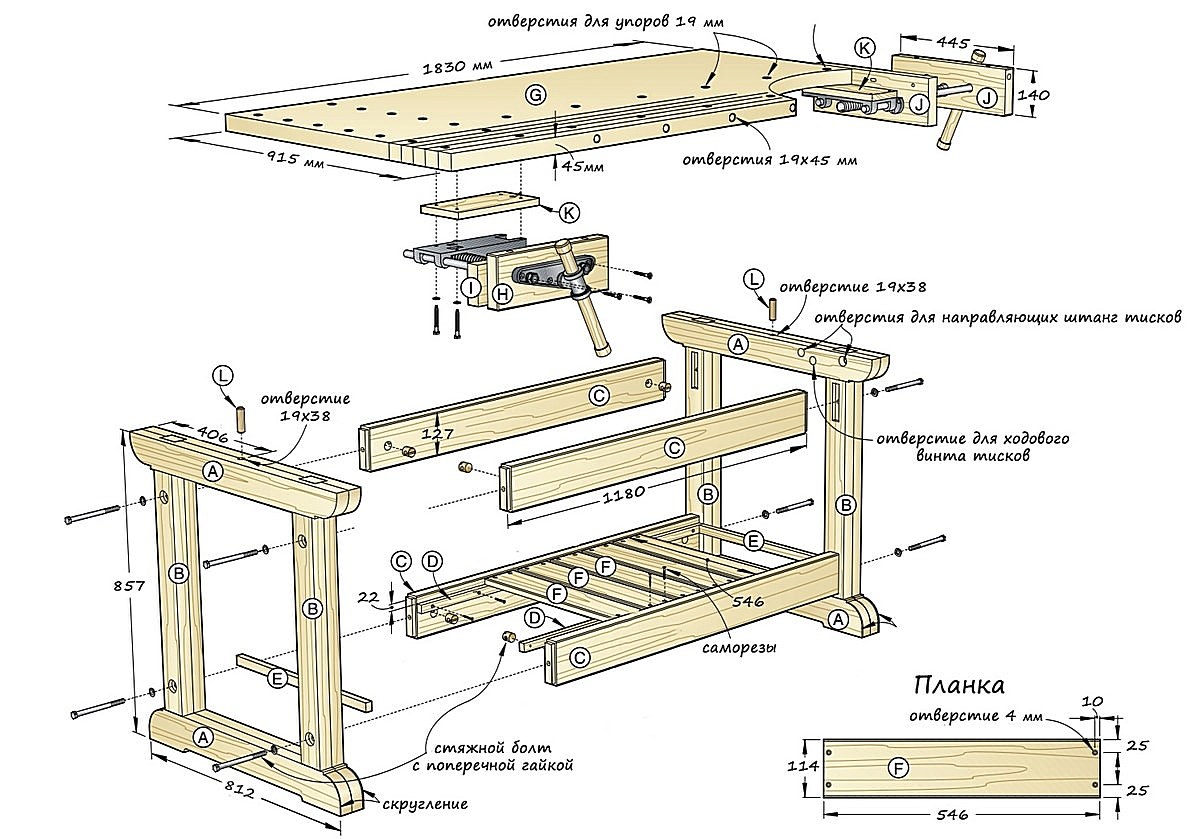

Основа основ – удобный верстак и организованное хранение инструментов и принадлежностей

Речь идет о верстаке и о продуманной системе хранения необходимых для работы инструментов, принадлежностей, расходного материала и прочей мелочи.

Верстак подбирается или изготавливается самостоятельно в зависимости от основного направления работ в мастерской.

Если хозяин больше нацелен на обработку древесины, то ему потребуется столярный верстак. Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Верстак базируется на мощных деревянных ножках (поз. 1), которые снизу, в основании, обычно попарно связаны опорами-перемычками (поз. 2). Сверху располагается крышка – верстачная доска (поз. 3). Как правило, предусматривается углубленный участок – так называемый лоток (поз. 4), чтобы в ходе работы необходимые под рукой инструменты или комплектующие не падали на пол.

Обычно с правой стороны располагается боковой иди задний зажим (поз. 5). По сути, это винтовые тиски, в который предусмотрен выдвигающийся вверх клин (поз. 6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

Для фиксации длинномерной детали, которая не может быть закреплена между крайними клиньями, используется передний зажим (поз. 8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

Нижняя область верстака называется подверстачьем (поз. 10). Как правило, здесь расположены мощные перекладины (проножки), связывающие попарно ножки верстка в продольном направлении. На этих перекладинах часто организуются полки для хранения инструмента или заготовок, или даже, как показано в демонстрируемой схеме – закрытый шкафчик.

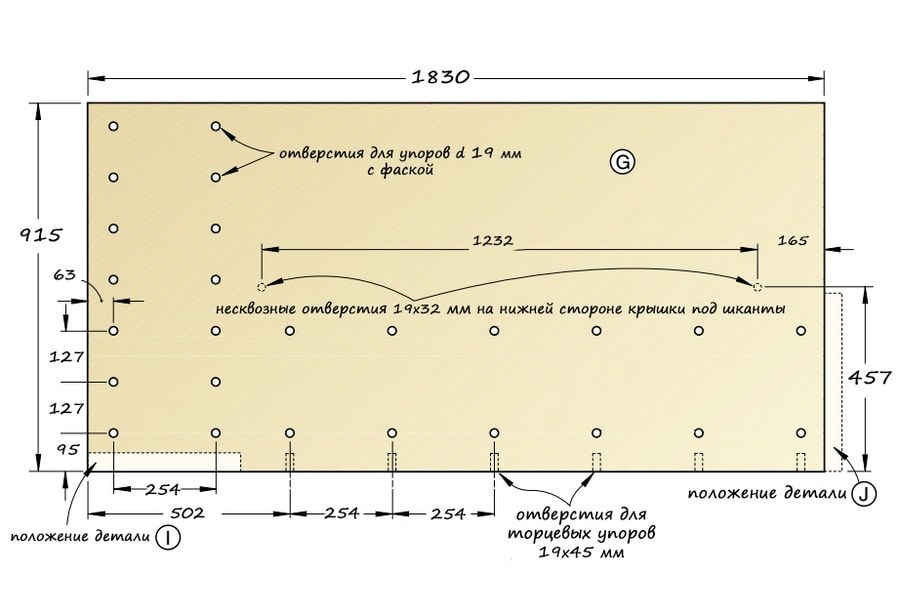

Ниже будет представлен чертеж верстака. Тот, кто умеет читать схемы и владеет навыками столярных работ, вполне сможет изготовить такую модель самостоятельно.

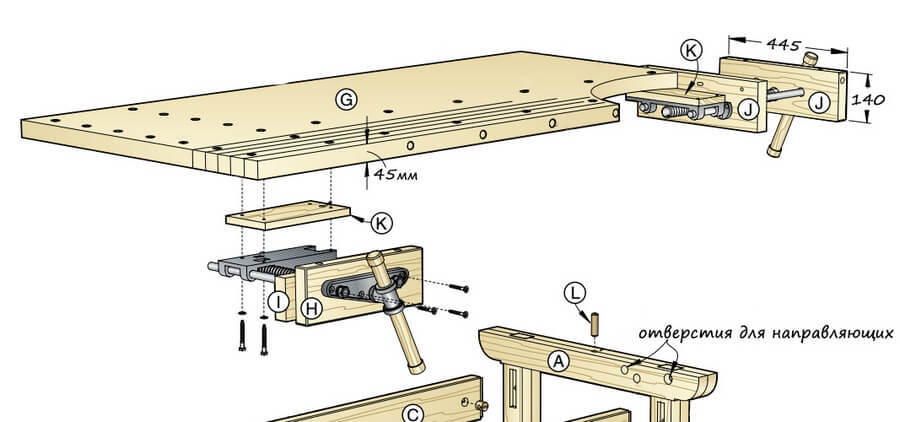

Для начала — общая монтажная схема столярного верстака с размерами.

Общий сборочный чертеж верстака.

Теперь – ряд чертежей по отдельным деталям и узлам конструкции.

Для изготовления деталей подверстачья (основания) используется, как правило, качественная древесина хвойных пород с остаточной влажностью не более 12%.

Стойки, верхние и нижние перекладины-опоры – размеры, принцип сборки и крепления. Схема соединительного узла проножий.

Верстачную доску (крышку) преимущественно изготавливают из древесины твердых пород – это может быть бук или дуб, ясень или клен. Изготовить самостоятельно столь массивную габаритную панель – задача крайне непростая, поэтому часто в столярной мастерской заказывается или приобретается уже готовый клееный щит. Вряд ли это покажется слишком дорогим решением, учитывая и стоимость материала, и трудоемкость процесса. Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Кстати, при выполнении различных обрабатывающих операций, так или иначе, поверхность рабочего стола будет повреждаться. Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.

Чертеж крышки верстака. В данной модели лоток не предусмотрен, но его при необходимости можно на свободной участке выбрать фрезером.

Особую сложность обычно приставляет монтаж переднего и заднего (бокового) зажимов. Чтобы получились действительно работоспособные и удобные приспособления, сам винтовой механизм тисков лучше приобрести в готовом, собранном виде. В продаже представлено немало подходящих для этой цели моделей.

Вот такой готовый механизм для столярных тисков можно приобрести в магазине. Потребуется две штуки.

Для сборки этих зажимных узлов можно руководствоваться следующим чертежом:

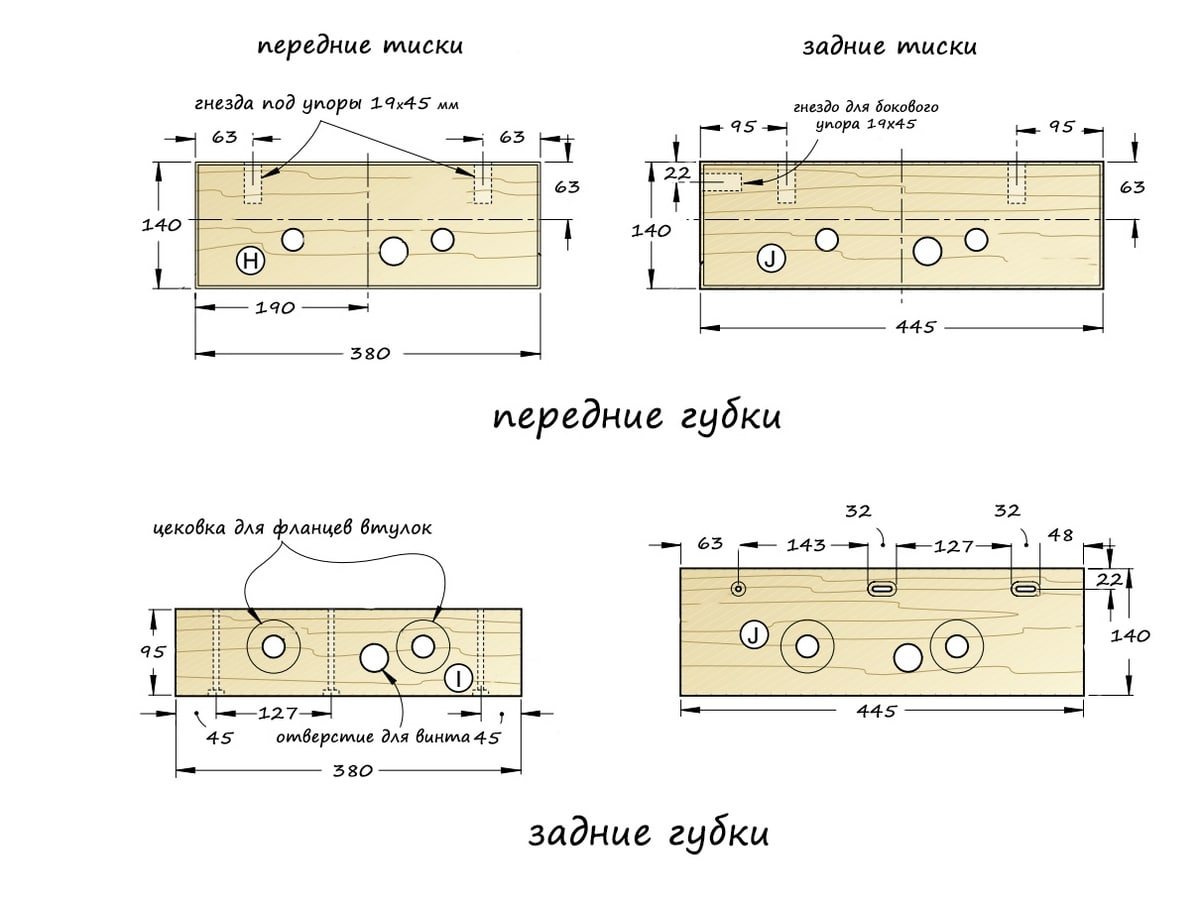

Сборочный чертёж переднего и заднего зажимов верстака.

Губки для тисков должны изготавливаться исключительно из древесины твердых пород, размеры и расположение отверстий показаны на чертеже. (Следует правильно понимать, что расположение и диаметр отверстий должны соответствовать приобретённому винтовому механизму).

Чертеж губок для передних и задних (боковых) тисков верстака.

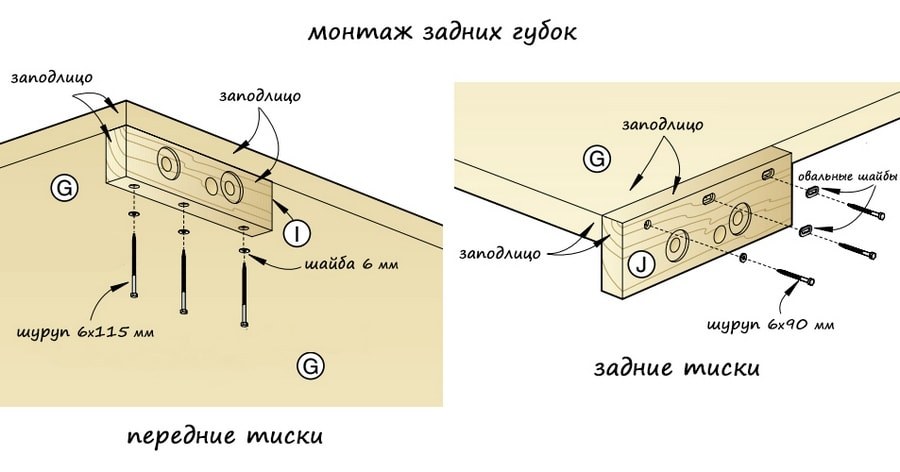

И, наконец, последняя схема демонстрирует способ крепления задних неподвижных губок обоих тисков к крышке верстака.

Задняя кубка передних тисков крепится снизу стола, боковых тисков – по торцу стола.

Видео: слесарный верстак своими пуками

Важной составляющей комфорта работы в мастерской всегда является оптимизированная расстановка и система хранения инструментов и принадлежностей. Но на этом останавливаться не станем, так как на страницах нашего портала такой теме отведена отдельная статья.

Как сделать мастерскую максимально комфортной для работы?

Самодельные станки и оборудование

Как уже говорилось, разнообразие самодельных станков – чрезвычайно велико, и о всех рассказать попросту невозможно. Поэтому в этом разделе статьи читателю будет предложено несколько видеообзоров. И, кроме того, в подробностях, пошагово будет рассмотрено изготовление двух моделей станков.

Видео — миниатюрный токарный станок по дереву на базе электродрели

В хозяйстве частенько возникает необходимость выточить ту или иную деревянную деталь круглого сечения. Если не заниматься этим профессионально, то приобретать настоящий токарный станок – совершенно нерентабельно. Да и места он займёт немало. А вот иметь в своём распоряжении миниатюрный станок, который можно хранить в шкафу и собирать по мере надобности – никогда не помешает. Тем более что его изготовление – не столь сложное дело.

В этом можно убедиться, посмотрев предлагаемый видеосюжет. Несмотря на то что автор говорит по-английски, все его действия подробно показаны и вполне понятны. И такой станочек, руководствуясь это видео-подсказкой, по силам сделать каждому.

Видео — циркулярный станок на базе ручной вертикальной электрической пилы

Если возникает необходимость заготовки немалого количества деревянных деталей одного размера, то ничего лучше стационарной циркулярной пилы не придумать. И вполне можно изготовить такой станок, причем, опять же — в разборном варианте, который по ненадобности вообще не занимает практически нисколько места.

Потребуется всего лишь лист фанеры, несколько брусков и саморезов. А главным элементом конструкции становиться ручная вертикальная пила

В показанном сюжете мастер удаляет часть защитного ограждения ручной циркулярки. Это – не всегда обязательно. Вполне возможно, что свободного выхода пилы и так будет достаточно, если предполагается распил не слишком толстых заготовок.

При нарезке заготовок или древесины или металла, в том числе – и профильных или круглых труб, нередко требуется высокая точность. Причем точность не только в линейных размерах, но и в величине угла среза. Характерный пример — когда необходимо точно нарезать заготовки для какой-либо рамы, в которой стыковка деталей идет или строго перпендикулярно, или под углом 45 градусов.

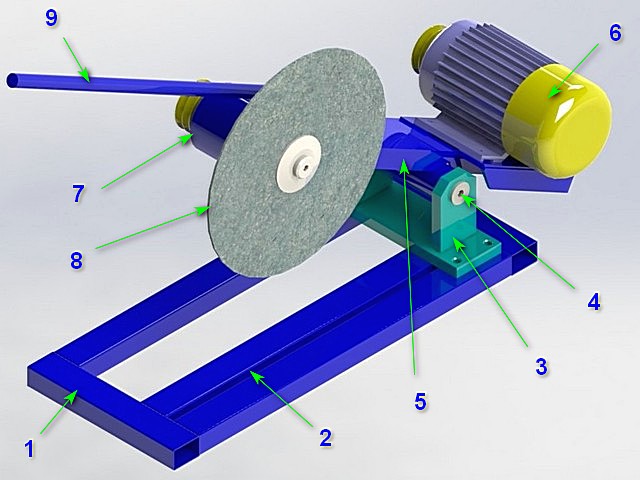

Принцип устройства маятниковой пилы

Выполнить такую операцию позволяет маятниковая пила. На схеме выше в упрощенном виде показан принцип ее устройства и работы.

В любом случае имеется надежное основание (станина, рама), обеспечивающее устойчивость станка (поз. 1). Во многих моделях поверх станины организован рабочий стол с системой направляющих, упоров и струбцин, позволяющих точно выставлять обрабатываемую заготовку. Обязательно имеется прорезь (поз. 2), точно в которую опускается вращающийся круг или пила.

На станине жестко крепится опора (поз. 3) качающейся части станка. Она оснащена блоком подшипников и осью (поз. 4), относительно которой проворачивается качающаяся платформа—коромысло (поз. 5). На этой платформе размещен электропривод (поз. 6), передающий вращение напрямую или через систему передачи (поз. 7) на режущий инструмент – отрезной круг или круглую пилу (поз. 8). Предусматривается рычаг (поз. 9) или рукоятка, с помощью которого мастер может плавно опускать отрезной диск вниз, на закрепленную на рабочем столике над прорезью заготовку.

Обязательно предусматривается механизм возврата режущей части в исходное верхнее положение. Так, в показанном примере это обеспечивается массивностью привода, который выступает в роли противовеса. Но часто подобная функция возложена на пружинный механизм.

Маятниковая (отрезная, торцовая) пила заводского изготовления

Как уже говорилось, в зависимости от типа установленного круга (пилы), такой станок позволяет проводить работы с металлом, древесиной, пластиком. Если устанавливается диск с корундовым или алмазным напылением – можно резать керамическую плитку или керамогранит.

Схема, как видно – незамысловатая, надежная, и широко открытая для усовершенствования. В частности, некоторые умельцы изготавливают самодельные каретки на рабочем столе станка, позволяющие точно выставлять любой угол реза.

Видео — самодельный фрезерный стол из фанеры

Но возможности этого инструмента станут неизмеримо шире, если изготовить для него специальный фрезерный стол. Один из вариантов такого самодельного станка – в предлагаемом видео.

Самодельный станок для заточки режущего инструмента – пошагово

И в мастерской, и на кухне, и просто по хозяйству используется масса режущего инструмента, нуждающегося в регулярной заточке. Ходовые дисковые точилки для ножей дают очень непродолжительный эффект остроты режущей кромки, так как снимают металл вдоль кромки лезвия, а по всем канонам требуется – перпендикулярно ей. При заточке вручную с помощью брусков или на вращающемся точиле очень сложно точно выдержать оптимальный угол, тем более, чтобы он был равным по все длине лезвия. Кстати, этот полный угол заточки – отличается для различных типов режущего инструмента – на эту тему немало отдельных публикаций в интернете.

Значит, чтобы качественно заточить, например, нож, требуется приспособление, которое позволяло бы прикладывать усилие с поступательным направлением плоского абразива перпендикулярно режущей кромке последовательно по всей ее длине с единым, предварительно вставленным углом наклона. И чтобы обеспечивался визуальный контроль за ходом формирования и заточки этой режущей кромки.

Станок для качественной заточки ножей. Это – выпускаемая промышленностью модель. Но подобное приспособление вполне можно изготовить и своими силами.

Таких приспособлений предлагается в продаже немало. Но если есть желание, то аналогичный станок вполне можно изготовить и самостоятельно, используя для этого материалы, которые, возможно, отыщутся в мастерской или гараже. Да если и приобретать необходимое – то выйдет совсем недорого. Пример пошагово показан в таблице ниже.

Имеет смысл добавить еще несколько штрихов.

- Многие модели заводского изготовления оснащаются шкалой, по которой выставляется необходимый угол заточки режущей кромки. Несложно придумать и самому подобное приспособление, например, такое, как показано на иллюстрации. Перпендикулярная плоскости опорной площадки пластинка, и съемная линейка с прикрученным к ней транспортиром.

После зажатия ножа в струбцине достаточно приложить линейку к режущей кромке и к точке шарнира, совместить центральную риску транспортира с платиной, и по той же платине снять показания угла, отсчитывая его от 90 градусов.

Важно – полный угол заточки составляется из углов с обеих сторон лезвия. То есть если требуется угол в 30°, то заточка с одной стороны должна вестись под углом 15°.

Еще один вариант – это отметки на вертикальной стойке. Правда, в этом случае требуется единообразие в размещении ножей в струбцине – чтобы режущая кромка выступала всегда на одном расстоянии от края. Не вполне удобно.

А самый простой вариант – сделать несколько шаблонов из плотного картона или тонкой фанеры, подписав их, для какого режущего инструмента этот угол предназначен.

Одним словом, проявив сообразительность несложно значительно упростить приведение станка в нужное рабочее положение.

- Можно сделать замечание и по креплению брусков. Если предполагается их смена по ходу заточки, то они обязательно должны иметь одинаковую толщину, иначе изменится угол. Многие мастера советуют и иные подходы. Вместо брусков у них подготовлено несколько стальных пластин одинакового размера. На пластины наклеивается абразивная бумага. Две стороны – это уже два разных уровня зернистости. То есть можно подготовить комплект на все стадии заточки: от грубого формирования режущей кромки — до ее полировки.

Еще одна интересная идея на этот счет – не пластина, а отрезок профильной квадратной трубы 20×20 мм. Четыре стороны – это четыре разных абразива. В ходе работы — только переворачивай нужной стороной…

- Еще один нюанс: не помешает обеспечить себе и безопасность в работе. Будет очень неприятно, если при поступательном движении вперед рука сорвется – и в аккурат пальцами по режущей кромке. Так что здесь не помешает какая-то защитная гарда, придумать которую можно на свой вкус.

Сделанный собственноручно станок для заточки инструмента наверняка окажется очень полезным в любом хозяйстве.

Столярная мастерская

Настоящая столярная мастерская – мечта многих домашних умельцев. Всё больше людей задумываются о создании небольшой столярной мастерской в собственном доме, гараже или другом помещении. Но не знают с чего начать! Как организовать столярную мастерскую, какое оборудование купить и сколько на всё это понадобится денег?

В данной статье мы расскажем, какие станки нужны для оснащения столярной мастерской. Мы подготовили 3 варианта: эконом, стандарт и премиум. Каждый вариант подробно расписан с указанием конкретных моделей станков (плюс дана общая стоимость мастерской и ссылки на станки).

Читайте также: