Ложе из алюминиевого профиля своими руками

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Многие бояться или рискуют сделать приклад "под себя". В большинстве случаев полагаясь на профессионального мастера-ложьёвщика.

Ну вот и я столкнулся с такой проблемой. Учитывая предыдущие свои ошибки, а это не первый мой приклад, но первый макет приклада.. Я решил рискнуть.

Сходил на базар, и купил лист вспенённого ПВХ для внешних работ. Т.е. утеплитель. Или в простонародье плотный пенопласт. Фото приложено ниже

Толщины его разные 12мм, 16, 20 и 25мм.. Меня как раз 25мм и интересовало.

Обрисовав железо и набросав эскизик "чего я хочу", я взял в руки канцелярский нож, линейку маркер и несколько зубочисток (или кнопок) Что есть под рукой.

Что и как чего получалось, вы можете увидеть на фото внизу .

Вложения P1010013_50.jpg (158.45 КБ) 245 скачиваний P1010012_50.jpg (217 КБ) 245 скачиваний P1010011_50.jpg (242.78 КБ) 245 скачиваний P1010010_50.jpg (226.93 КБ) 245 скачиваний P1010008_50.jpg (212.22 КБ) 245 скачиваний P1010007_50.jpg (145.43 КБ) 245 скачиваний P1010004_50.jpg (140.51 КБ) 245 скачиваний P1010002_50.jpg Вот непосредственно фото плиты. Уже размеченная для резки. (232.03 КБ) 245 скачиваний

Материал обрабатывается исключительно легко, и быстро, некрошится и вмеру плотен и прочен. Я за 2,5 часа сваял себе макет приклада. Нашёл в нём несколько косяков и проё. в. Что стало-бы мне ещё той задачкой, если бы я сразу начал делать в дереве..

Половинки склеивал "Жидкими гвоздями" (как наиболее быстросохнущий вариант).

В принципе размер плиты 175см на 595мм Хватает наваять макетов сколько угодно. Вот я и задумался сделать ещё и "булку"

Для чего это нужно? А для того что-бы при изготовлении приклада или ложе самому не наступать на одни и те-же грабли дважды. При чём, в этот макет вполне нормально ложится железо. так что можно сразу разметить место под сошки, антабки, вырезы для рук и локтей. Возможно оно потом смотрется и будет страшненько, но зато будет идеальноподогнанно для себя..

Ну, что сказать.

Именно так оно и делается, когда делаешь в "пластике".

5+

Вот только (некоторые авторы рекомендуют) сперва "делать" на бумаге (дабы не было косяков, как с пистолетной рукояткой) и что не мало важно - ножом резать только контуры, а обьем "делать" шкуркой на бруске. Пыли конечно немерянно, за то качество модели на несколько порядков выше.

Я поначалу из картона делал профиль, а потом рукоядку то-же формовал из картона. Гемора раз в 30 больше.. Такая возня с картоном занимала около недели. Кроме того картон недаёт всей полноты картины. А так.. я примерил позу ФТ, примерил сошки, развесовку, где насечки сделать, как ляжет рука.. Где сделать регулируемую щеку. Как щека должна будет выглядеть, приложил всё железо с оптикой.. С бомажками такое неполучится (хоть конструктивно оно будет грамотно).

Я наверно криво выразился, имелось ввиду макет "на бумаге" т.е. 3D.

Что бы видно было результат в обьемном т.с. виде.

А то согласись - пятка на рукоятке не очень.

Молодец Андрюха.

Дешиво и сердито

Сам принцип прост и не требует ни затрат колосальных, ни мастерства ""нечеловеческого". А вот после всего этого можно уже будет произволить обмер вышеуказанного, и садиться делать 3-Д модель, для фрезы. Ну а там уже можно будет и шкурочкой

Важно то, что верхние - это заводские, нижняя не заводская, но тоже сделанная со знанием дела ложи. Обрати внимание на форму рукояток. Во-первых в твоей нужно-бы добавить ей ширины во-вторых по толщине, старайся сделать ее выпуклой, чтобы эта небольшая выпукость приходилась примерно на то место ладони, откуда растет средний палец или чуть выше. К низу опять-таки можно немного расширить по толщине. Вот еще ниже заводское ложе Дейстейта. На этих картинках заводские варианты, которые более прямые, но если строкгть под себя, я-бы сделал более спортивный вариант с выпуклостями, форму срисовать и элементы вписать в такой варинат ложе в принципе можно. Смотри на рукоятки спортивных винтовок, типа Аншутца или того-же Штеера 100. Главное помнить, что винтовка не автомат, Рука на рукоятке должна не удерживать ружо, а покоится, то есть никаких изгибающих усилий к кисти, никаких излишних загибаний пальцев (как будет у тебя, чтобы обхватить такую тонкую ручку). Винтовку правой рукой держат как елочную игрушку, плотно, чтобы не выскользнула и мягко, чтобыне раздавить.

ЗЫ: это я про околоспортивный вариант ложе рассказываю, думаю, что такая задача ставится, если делать чисто охотничий вариант, то он должен выглядеть совсем по-другому.

Вложения 368310.jpg (194.94 КБ) 167 скачиваний 368308.jpg (173.49 КБ) 167 скачиваний 368306.jpg (177.84 КБ) 167 скачиваний

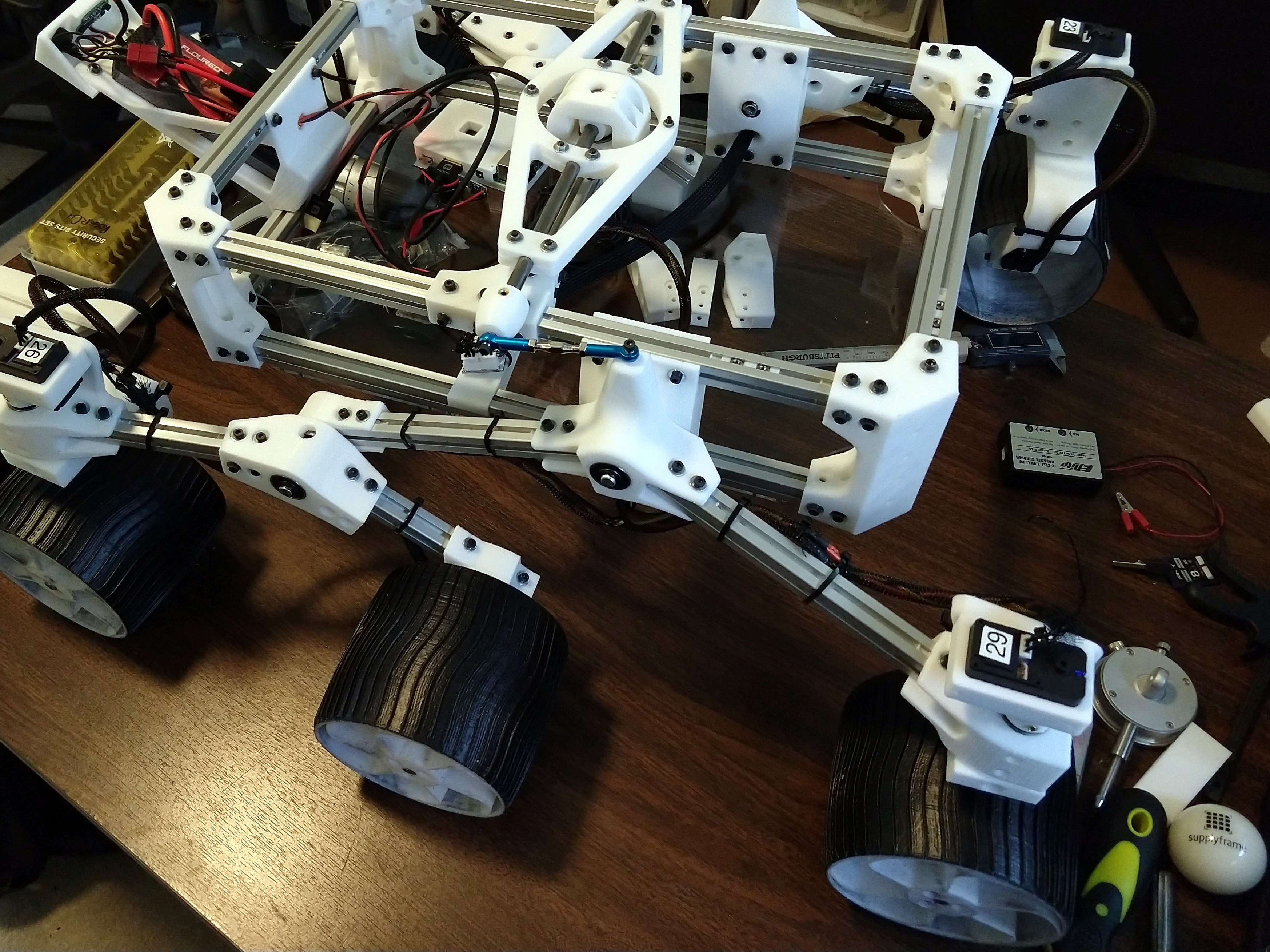

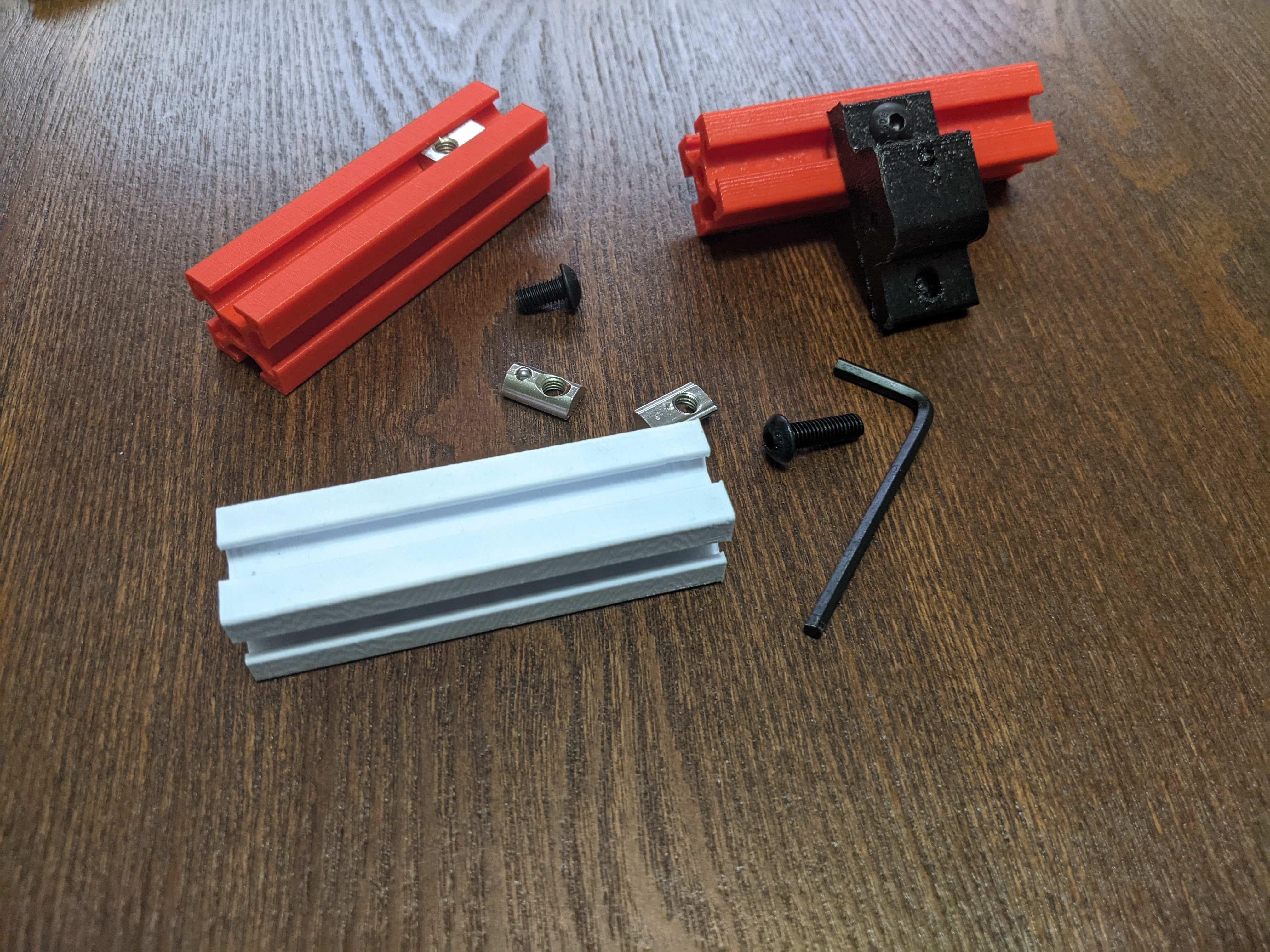

Еще недавно профиль типа Т-слот (T-slot) был не самым популярным, но после того, как его стали применять в конструкции многих моделей 3D-принтеров, он появился везде и всюду. Теперь он используется для сборки тех же 3D-принтеров, лазерных резаков, станков с ЧПУ.

Кроме того, профиль подходит для изготовления верстаков, осветительных приборов, даже рамок для фотографий, если, конечно, такая мысль возникнет. Давайте чуть изучим возможности профиля и посмотрим, для чего, кроме чисто строительных нужд, его можно применять. В первой части рассматриваются особенности профиля и соединений.

Почему профиль удобен?

В общем-то, если у вас прямые руки, то можно строить нужные конструкции из чего угодно, включая дерево, арматуру или обычный алюминий. Профиль же хорош тем, что он относительно недорогой и без проблем поддается модификациям. Все, что нужно мастеру — устройство для разрезания профиля и дрель для сверления отверстий в нем. Возможно, пригодится еще и приспособление для нарезания внутренней резьбы — иногда это нужно. Имея все это, можно собрать, что угодно — от мелких конструкций до масштабных систем.

Но одного профиля недостаточно — нужны еще специфические запчасти вроде креплений, гаек, болтов, стяжек и прочих аксессуаров. Большим плюсом является наличие в хозяйстве 3D-принтера — многие необходимые элементы можно распечатать самостоятельно.

Типы профилей и их особенности

Конечно, есть и другие формы профиля, некоторые из них весьма экзотические. Есть профили с полукруглым корпусом, есть — с треугольным. У каждой формы — собственное предназначение, все зависит от цели мастера и проекта. Пример такого проекта — ниже. Авторы его, семейная пара, собрали шикарный стол из профиля и ДСП.

Крепление к профилю

Чаще всего аксессуары вроде ножек или кронштейнов крепятся к профилю при помощи болтов и гаек, которые вставляются в пазы. Для крепления у мастера должен быть доступ к открытому концу паза профиля. Если нужно вставить дополнительный аксессуар между двумя другими гайками или паз заблокирован кронштейном, дело чуть усложняется — придется конструкцию разбирать. Правда, такие вопросы решаются и при помощи Т-гайки, это популярный крепежный элемент, который обеспечивает надежное соединение в любом профиле в системах из любых материалов. Об этом — ниже.

Проще всего сразу вкрутить болт в кронштейн, навернуть гайку, потом вставить конструкцию в паз профиля, установить на место и потом уже закрутить гайку. Здесь стоит учитывать длину болта — она должна быть такой, чтобы пройти через кронштейн и гайку, не касаясь профиля с другой стороны. Например, если толщина кронштейна 10мм, толщина гайки — 6мм, то длина болта в идеале должна составлять 15 мм. Если болт будет слишком коротким, то закрепить деталь надежно не удастся, более того, гайка может просто соскочить в самый неожиданный момент.

Что касается T-гаек, то у них есть большое преимущество по сравнению с любыми другими. Если оба конца профиля уже заняты или по какой-либо другой причине вставить крепление в паз с открытого конца нельзя, приходит на помощь Т-гайка. Она входит в паз без проблем, а затем, при закручивании болта, поворачивается на 90 градусов и застревает в пазу. Есть специализированные гайки с пружинами или установочными винтами. Есть и болты с Т-образной головкой.

Соединение профилей между собой

При необходимости концы профилей можно надежно закрепить друг с другом при помощи специальных коннекторов. Большинство вариантов соединений показаны вот в этом видео:

Крепления для профилей выполняются из алюминия или стали. Если есть возможность, их можно и распечатать на 3D-принтере, учитывая, конечно, цели и особенности каждого крепления.

В простейшем случае нужно просто соединить профиль при помощи линейного соединителя — полоски металла, которая вставляется в прорезь (слот).

Еще концы профилей можно закрепить без использования креплений. В этом случае используется болт, для чего требуется высверлить отверстия в закрепляемых профилях, вставить болт и затянуть его.

Аксессуары

Их огромное количество, продаются они там же, где и профили. Есть накладки, ножки, ролики, пружины, ручки и петли, равно, как и другие элементы. На любом сайте 3D-печати есть файлы как этих, так и любых других элементов для крепежей. Это могут быть держатели катушек, держатели для инструментов, лампы и т.п.

Главное, о чем нужно помнить, используя подобный элемент — для его закрепления нужна гайка, так что распечатайте или закупите достаточное их количество.

Где достать профиль?

Профиль можно купить во многих строительных и/или специализированных магазинах. Если есть возможность разрезать профиль, то лучше купить набор новых профилей, затем разрезав их по чертежу/схеме. В некоторых магазинах/мастерских вам могут нарезать профиль так, как нужно — естественно, за деньги.

Немного о 3D-печати креплений

Кронштейны и крепления можно печатать на принтере, о чем говорилось выше. Если есть достаточное количество пластика, можно распечатать и сам профиль. Т-гайки, о которых говорилось выше, тоже можно печатать.

Но здесь нужно быть осторожным. Каким бы хорошим и качественным ни был бы ваш принтер, пластиковые элементы никогда не будут такими же прочными, как металлические.

Еще один нюанс — профили от разных производителей могут чуть отличаться, поэтому и крепления для них будут другими. Крепление от производителя Х могут не подходить к профилям производителя Y.

В следующей статье расскажем и покажем, что можно сделать из профиля, учитывая информацию, изложенную здесь.

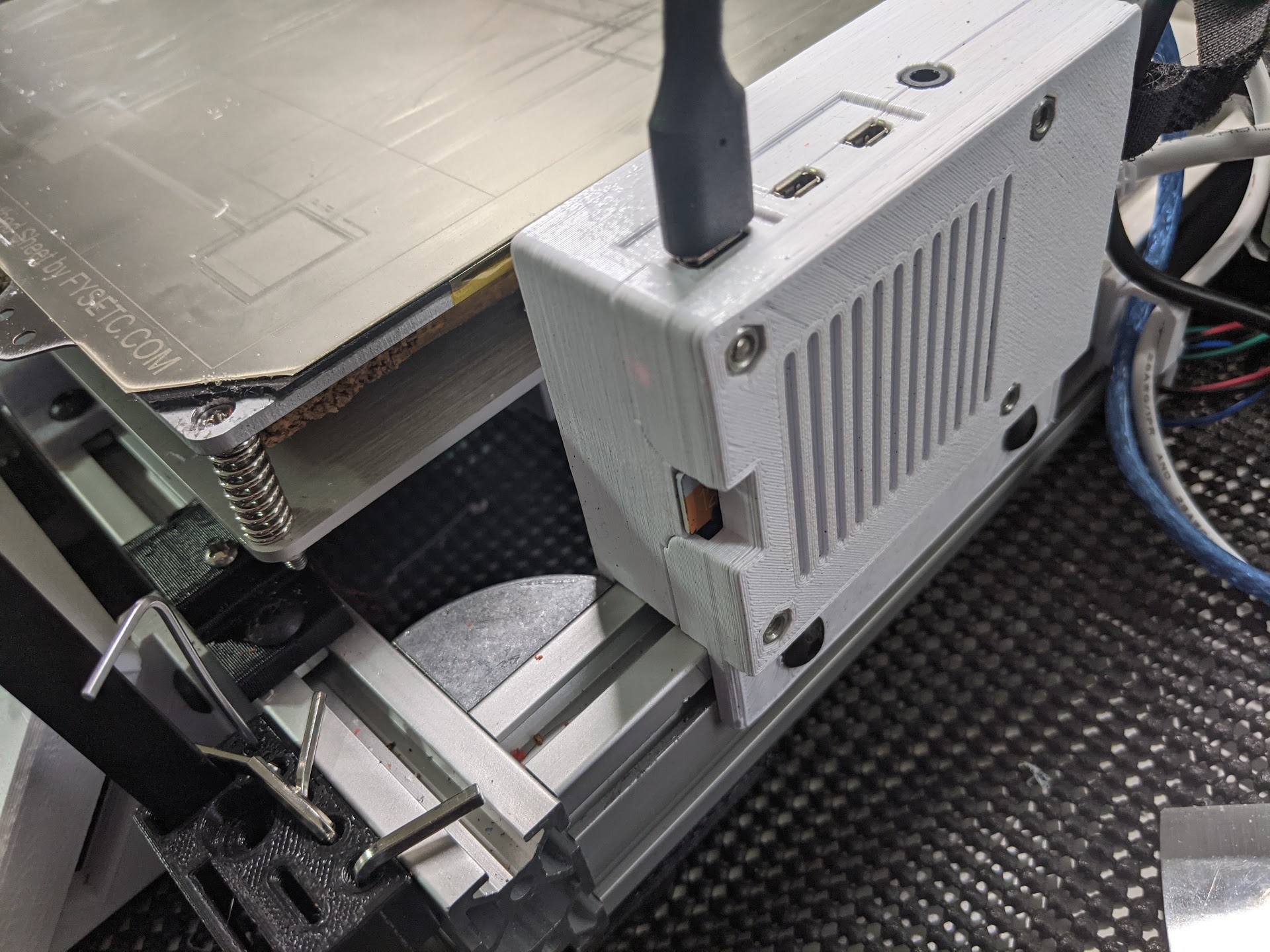

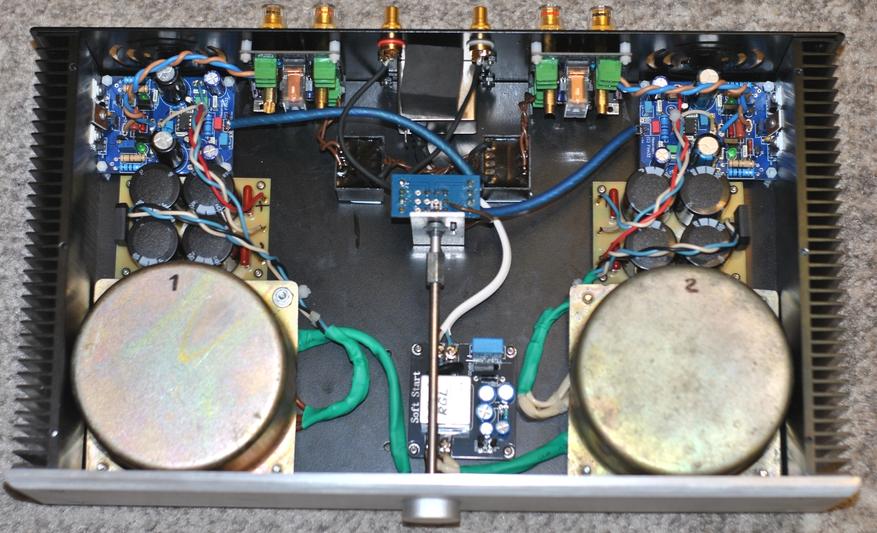

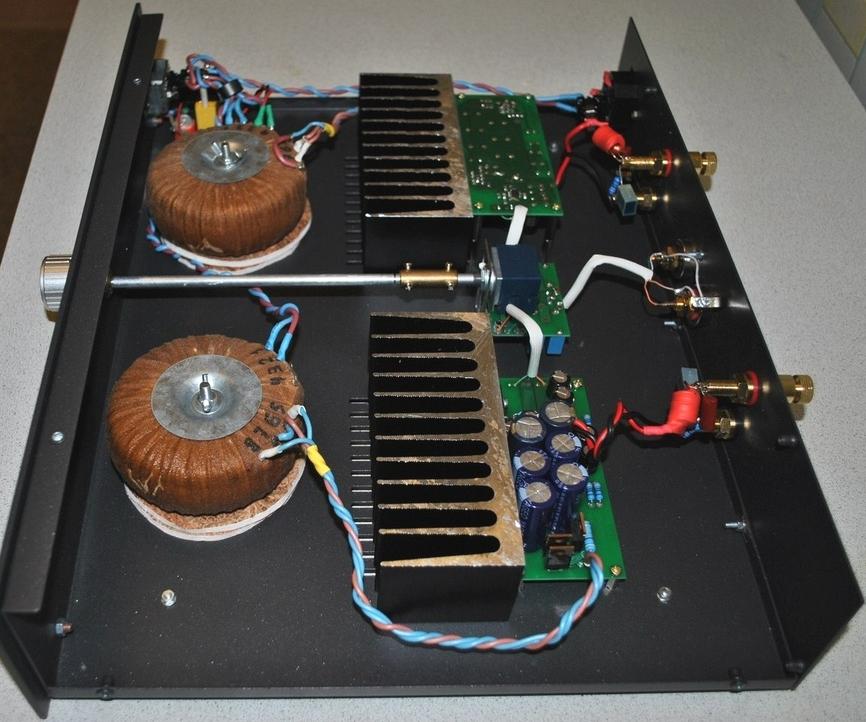

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

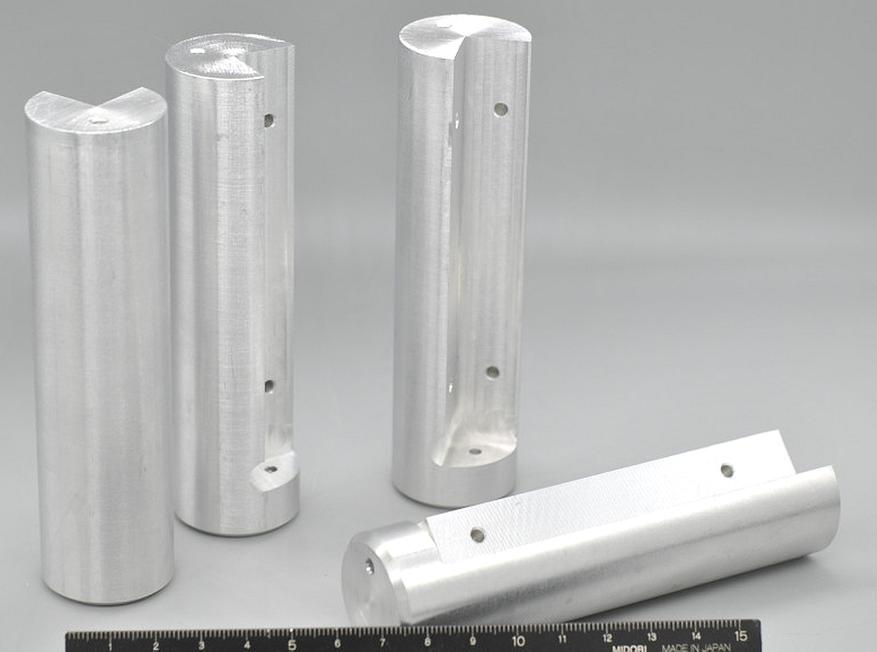

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

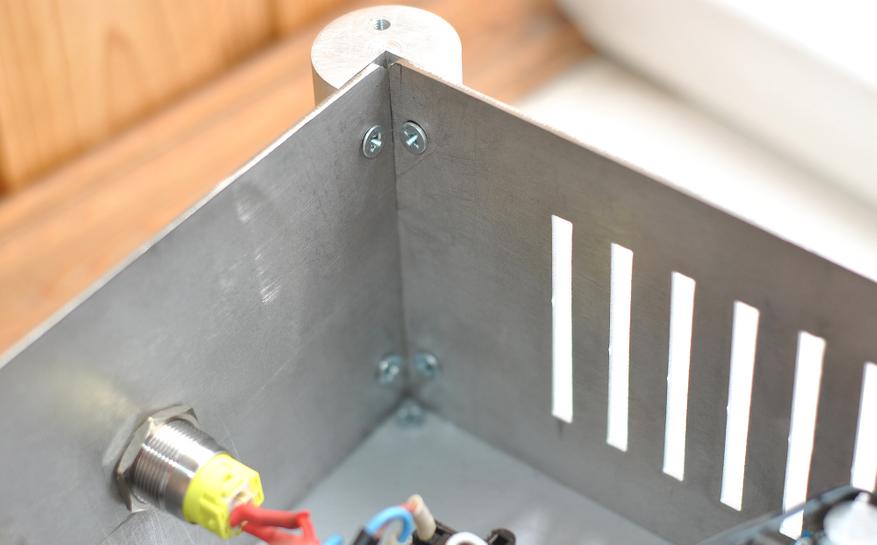

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спор о том, рама из какого профиля лучше подходит для остекления балкона, можно вести достаточно долго, причём у каждого производителя найдутся свои весомые аргументы. Давайте попробуем вкратце разобраться, на каком материале остановить свой выбор.

Итак, если вы планируете в дальнейшем утеплять балкон, то однозначно потребуется теплое остекление, которое подразумевает использование однокамерного (как минимум) или двухкамерного стеклопакета.

Пластиковая рама из 3-х или даже 5-ти камерного профиля будет стоить намного дешевле алюминиевого тёплого профиля серий ЭК-57 или ЭК-69. Но пластик проигрывает алюминию по многим показателям (эстетическим и техническим), особенно если речь идёт об остеклении балкона большой площади.

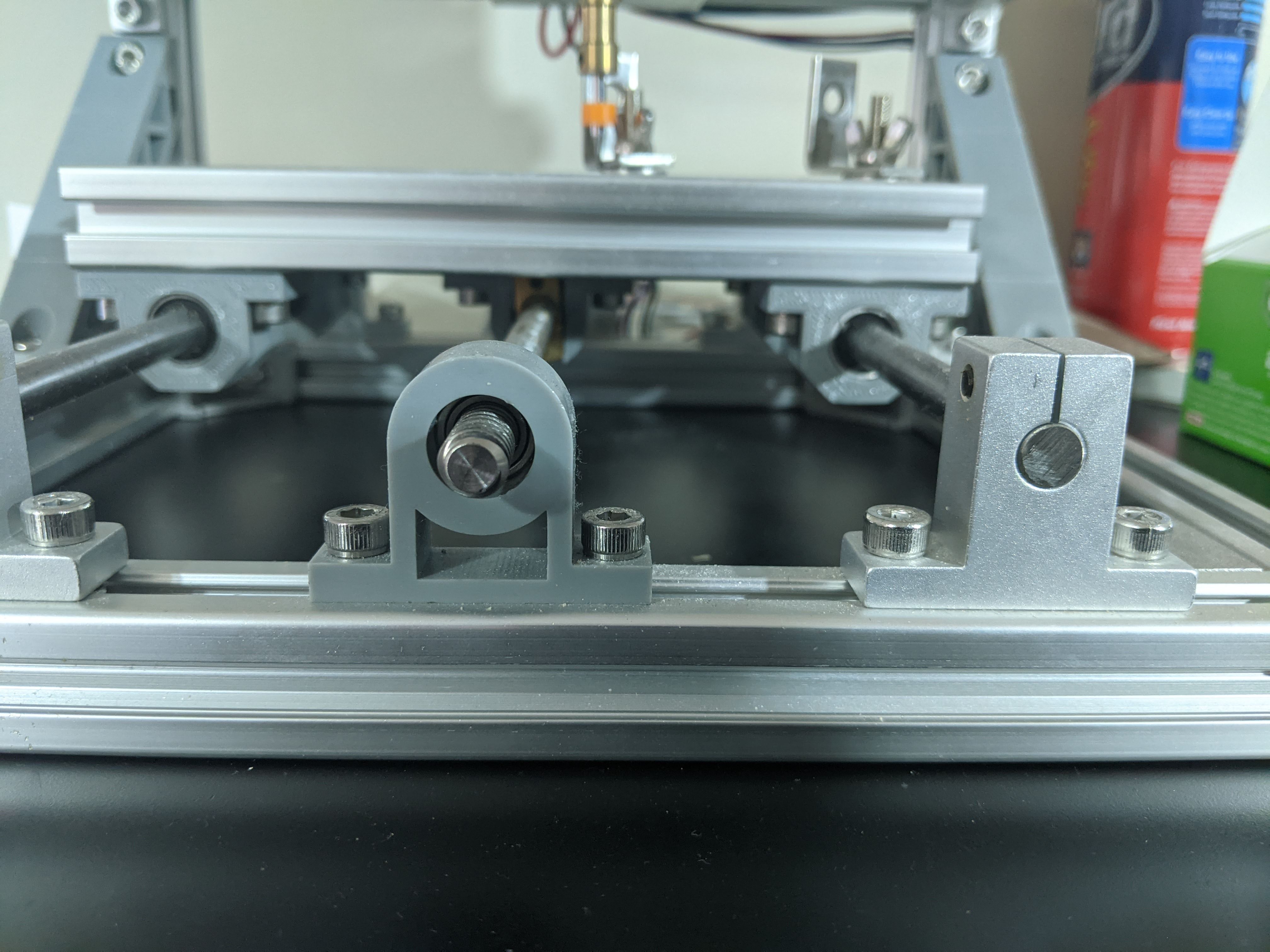

К торцам верхнего и нижнего профиля приклеиваем уплотнитель (идёт в комплекте). Нижний (фото 1)

и верхний (фото 2)

профили отличаются наличием боковых стенок (не путайте). Сначала берём нижний профиль, приставляем к нему боковой (фото 3).

Закрепляем профили саморезами (фото 4).

Прежде чем установить верхний профиль, вставляем ответную планку замка (фото 5).

После сборки вставить её будет невозможно. После того как створки и замки будут установлены, закрепим её шестигранным ключом на необходимой высоте (фото 6).

Устанавливаем верхний профиль (фото 7).

Створка сначала вставляется в верхний (фото 8),

затем в нижний профили (фото 9).

Регулировка уровня створки, по необходимости, делается шестигранным ключом на снятой створке (фото 10).

Рама готова (фото 15).

Рекомендуемые статьи:

Запись опубликована автором admin в рубрике окна и стеклопакеты, строительство и ремонт. Добавьте в закладки постоянную ссылку.

Добавить комментарий Отменить ответ

Читайте также: