Линейка своими руками станок

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

Ручной инструмент в столярной мастерской никто не отменял и один из важных инструментов является разметочный рейсмус. Вещь надежная и практичная. Понятное дело, что сейчас можно спокойно купить любой инструмент, но это не всегда выгодно, когда балансируешь между ценой и качеством. Вполне можно изготовить рейсмус у себя в мастерской.

Вот 8 вариантов различных рейсмусов, как источник идей для полёта фантазии и обретения опыта:

Разметочный рейсмус от Юрия Раевского

Сделан из обрезков вяза. Как пишет автор — это оказалось несложно сделать своими руками. Для фиксации колодки используется латунный винт с врезной гайкой. Для предотвращения заминов от винта на штанге сделана латунная пластина, которая закреплена в проушине колодки. В качестве разметочного органа использована пилка для лобзика. Покрытие: тиковое масло.

Видео с канала Юрия Раевского

Изготовление разметочного рейсмуса от Михаила Рэбитатора

Корпус (колодка) рейсмуса сделана из дуба, рейки — из ореха. Для зажима используется дюралевая шайба с мебельным болтом и барашком. Всё это из того, что найдено в мастерской, т.е. специально не приобреталось.

Конструкция этого рейсмуса кардинально отличается от классической. Такой рейсмус позволяет вести разметку по криволинейным поверхностям за счет замены опорной колодки на подшипник. В качестве разметочного органа здесь применен карандаш.

Первоначальная версия со струбцинкой в качестве зажима

Доработка с линейкой и ползуном для карандаша

В данном случае предложено усовершенствование описанного выше криволинейного разметочного рейсмуса таким образом, что его стало возможно использовать еще и как циркуль.

Самодельный разметочный рейсмус от Сергея Петреева

Разметочный рейсмус из ясеня выполнен приближенным к классической технологии с аккуратной и красивой отделкой.

Как сделать разметочный рейсмус за 5 минут от Сергей Сергеича

Рейсмус из металлических деталей от Ильи Гончара

Видео с канала Ильи Гончара

Как оказывается, очень удобно использовать для штанги рейсмуса рейлинговую трубку. За счет никелированного покрытия она хорошо скользит в пазу каретки. С другой стороны в ней удобно монтировать зажимные винты для ножей или карандаша.

Видео с канала AlfFisher

1 Часть: Устройство рейсмуса на основе рейлинговой трубы

2 Часть: Дополнительный функционал рейсмуса на основе рейлинговой трубы

Разметочные рейсмусы от Боба Миллера

А это просто пример творческого подхода при изготовлении разметочных рейсмусов, которые делает Bob Miller.

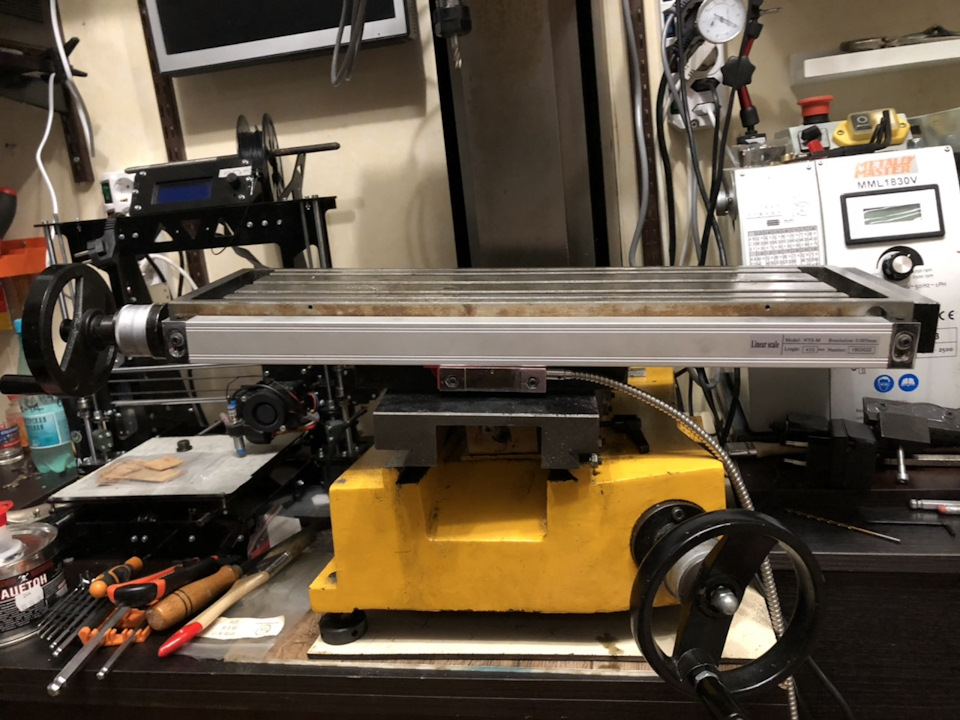

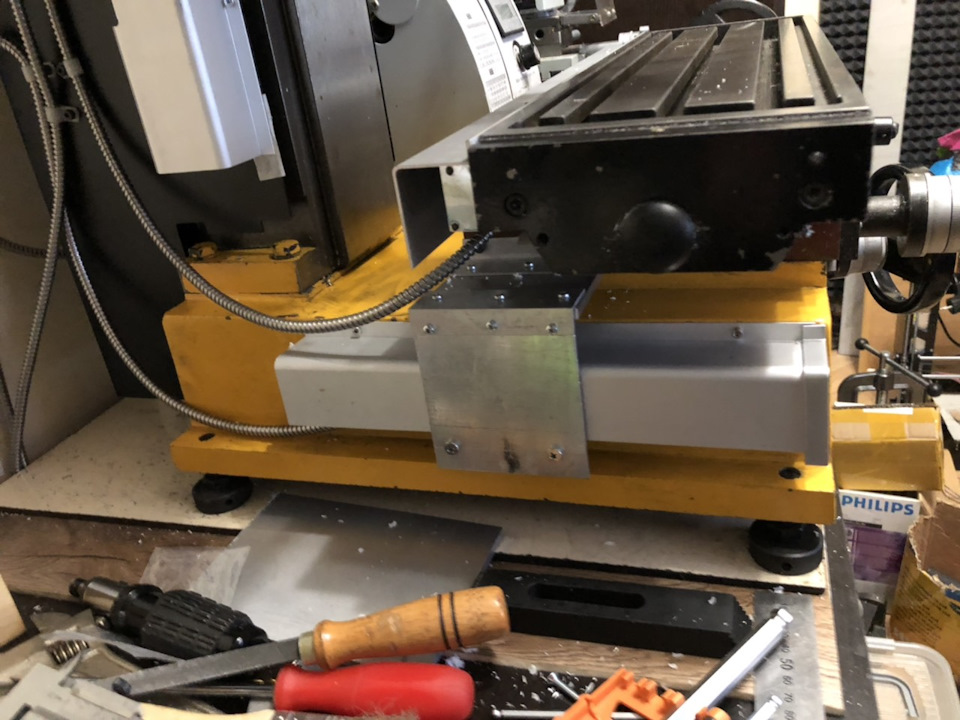

Постепенно движемся в сторону ЧПУ на фрезерном станке и стараемся заранее решить все возможные проблемы, которые потом могут встретиться на пути ЧПУ-зации.

Первое, что пугает, это необходимость проворачивать ручки при подключенных двигателях. Говорят что от интенсивного кручения может и электроника погореть. А если я захочу установить ШВП, тогда показания лимбов уедут далеко и надолго, потому что шаг резьбы изменится. И если будут работать моторчики, то крутилки начнут вращаться и может быть дисбаланс.

Самое логичное было бы перейти полностью электронное управление, но это потребовало бы контроль перемещений, потому что лимбов не будет. И тут, самое логичное решение, не привязываться к винту или лимбам, а установить оптические линейки и блок цифровой индикации (DRO). Это позволит контролировать перемещения прямо на экране "калькулятора", игнорировать люфты и при необходимости производить несложные вычисления.

Топаем на али, находим самое недорогое, похожее с виду на более дорогое, смотрим что есть положительные отзывы на русском языке и заказываем с доставкой из РФ ( втайне надеясь что посылка поедет не как мое новое кресло, которое ехало из Уссурийска почти полтора месяца). Тут еще помог спецкупон от али, который сэкономил мне 500р.

После оплаты, я еще день переписывался с продавцом, чтобы уточнить длины и точность линеек. Там оказалась небольшая хитрость. Общая длина линейки обычно на 142мм больше чем рабочий ход. Длины я брал практически наугад, прикинув ходы и измерив на станке установочные размеры и как выяснилось, все расчеты были близки к реальности. Т.е. 150 — 400 — 500 — это были ходы, а длины линеек 292мм, 542 мм и 642 мм. Конечно, вместо 292мм, лучше брать следующий размер, т.е. 350мм, но об этом позже.

Что касается точности, то я особо не выбирал, что предложили в комплекте, то и купил. Т.е. 5u = 0.005мм. Как выяснилось, точности более чем достаточно и она просто взрывает мозг, когда видишь три цифры после запятой. Сам индикатор может показывать и с линейками 1u — 0.001мм и это наверное еще веселее, пытаться попасть китайском фрезерном станке в такую точность, его люфтящими лимбами.(Когда мне удается выбить все 000, я считаю себя очень крутым). Лимбы на моем "корвете", кстати всего 0.01 по вертикали и 0.02 по горизонтали. (Последние вообще очень интересные, показывают в 2 раза больше, чем нужно и понял я это только после установки линеек. Благо, не успел ничего запороть на этом станке).

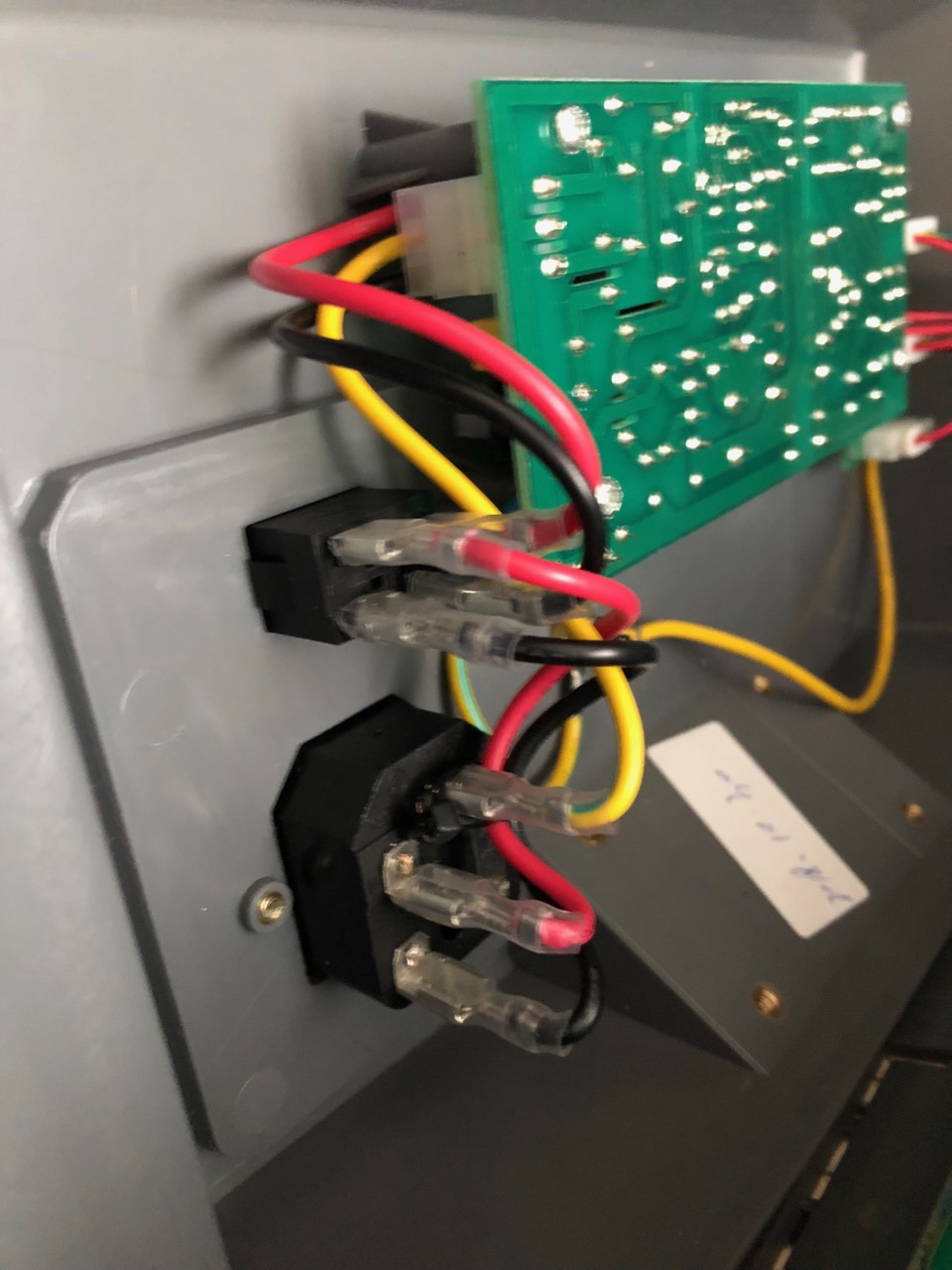

Посылка приехала достаточно быстро, вроде недели две всего с момента покупки получилось. Распаковал, там линейки с пятиметровыми шлангами (наверное думали что станок у меня в подвале, а я им буду рулить с чердака), блок индикации DRO включился только после сильного удара сбоку, как старый телевизор.

(Внутри оказался болтающийся вокруг разьема питания, провод, который я обжал и посадил на место). В коробке с DRO лежал пакет с болтами и инструкция на английском, где не было описано, как все это барахло крепить. Зато положили несколько кронштейнов с отверстиями, типа конструктор, "собери сам как можешь из того что есть".

Пришлось лезть в интернет и искать фото установки УЦИ на русских форумах и DRO на англоязычных. Чего только я не насмотрелся. У людей руки просто золотые, правда растут они не из того места. Но ничего, более менее понял, что тут как хочешь, так и крепи, главное чтобы головка находилась снизу или с обратной стороны от брызг масла или летящих стружек. Благо, в комплекте были защитные кожухи, так что стал придумывать, как это все барахло установить.

Начал с оси Х. Там оказалось все проще, чем с остальными осями. Сначала прикидываем ходы стола и место закрепления движущейся и неподвижной части так, чтобы неподвижная находилась ровно в центре между крайними положениями стола. Когда это место есть, крепим защиту, вровень со столом и уже под ней размещаем неподвижную часть линейки, так чтобы она была чуть ниже защиты и ее можно было чуть перемещать вверх и вниз, для подстройки.

Потом откатываем стол в крайние положения и отмечаем на неподвижной части стола места установки подвижной части линейки так, чтобы она 5-10мм не доходила до края. Если все получилось и есть простор для установки, то просто прижимаем подвижную часть линейки к неподвижной и намечаем точки для крепления подвижной части линейки и подвижной части стола. А потом засверливаем 4.2-4.3мм сверлом (начать можно с 2мм и постепенно расширять) и нарезаем там резьбу М5 на 15-20мм. Расстояние между центрами отверстий примерно 60мм, так что можно наметить одно, а второе отметить по линейке.

У нас должно получиться так, чтобы неподвижная часть линейки в прижатом состоянии к подвижной имела ходы вверх и вниз, чтобы можно было более точно настроить ее положение после закрепления подвижной части.

Теперь берем винты М5 с любой головкой и пытаемся закрутить их в резьбу подвижной части линейки так, чтобы после входа в подвижную часть стола, обе эти части, были жестко зафиксированы между собой и параллельны. Расстоянием можно играться, подкладывать прокладки или вообще срезать резьбу на винте так. чтобы в линейке он просто прокручивался. В общем, на ваше усмотрение. Главное чтобы обе части линейки были закреплены паралельно ходу стола и друг другу. И чтобы ход линейки не заканчивался раньше хода стола, иначе стол может сломать линейку, загнав подвижную часть дальше ее хода.

Итак, подвижная часть линейки жестко привинчена к неподвижной части стола, теперь настраиваем длинную неподвижную часть линейки в креплении так, чтобы она была максимально прижата к подвижной и при этом, строго параллельна самому столу. Для этого можно прогнать стол в оба конца и убедиться, что расстояние между частями линейки не меняется. В таком виде фиксируем линейку винтами и крепим сверху защитный кожух.

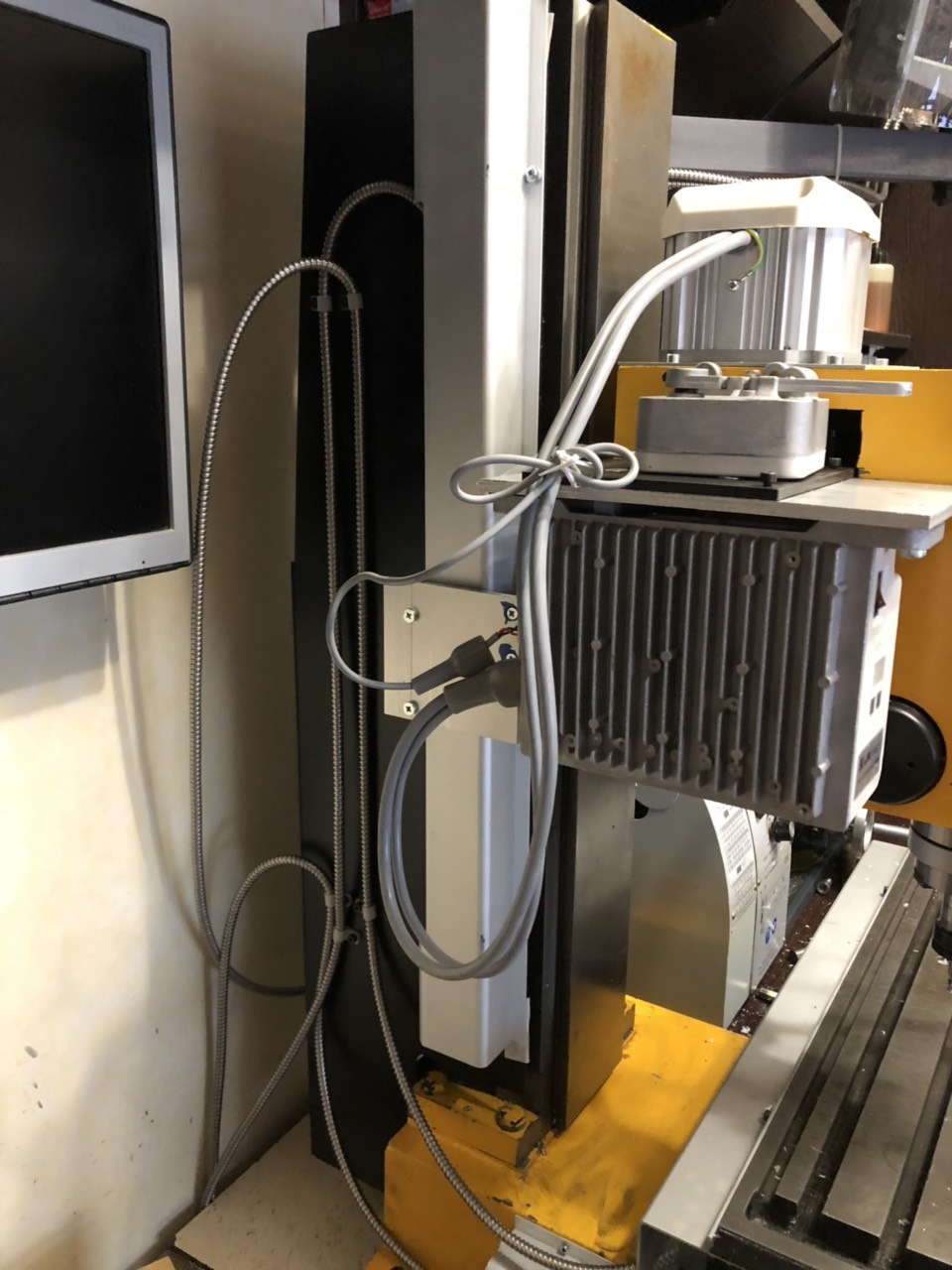

Цепляем линейку к DRO и смотрим за изменениями показаний на экране при перемещении стола. Это было самое простое.

Две остальные линейки придется крепить при помощи кронштейнов, потому что нам приходится выдерживать основное правило. Подвижная часть линейки должна быть с обратной стороны от шпинделя, чтобы на нее не залетали брызки от охлаждающей жидкости. Между линейкой и шпинделем должна быть установлена защита.

Следующей я ставил линейку на ось Y и сначала сделал прототип из уголков и аллюминия 3мм, что позволило все это быстро скрутить, так сказать, смоделировать. После подключения выяснилось, что кронштейн сильно гнется и даже небольшого усилия при сдвигании линейки ему хватает, чтобы перекособочиться на 2-3мм.

В итоге, одну из частей кронштейна я заменил на 6мм пластину и стало значительно лучше.

С осью Z я боролся уже будучи ученым и весь кронштейн сделал из 6 и 10мм пластин, так что он получился более жестким чем на оси Y.

В обоих случаях я крепил подвижную часть линейки к кронштейну винтами М5, регулируя расстояние между ними при помощи резьзы. По идее, можно было еще и гайки накручивать стопорные, то я пока не стал это делать.

Провода разместил при помощи штатных хомутов, сам DRO прикрутил к кожуху станка.

Собрав это чудо, я порадовался и вспомнил, что пока пилил куски алюминиевых пластин, часть стружки летело мне в лицо, так что я решил восстановить пластиковую защиту.

Боялся что "калькулятор" будет мешаться, но в итоге все получилось более чем прилично.

Пришло время все это испытывать в работе и я стал крутить ручки лимбов, обнуляя показания, чтобы проверить точность работы линеек. Как оказалось, точность работы линеек была более чем хорошая и там 2 знака после запятой ловились идеально, а третий был либо 0 либо 5. И хотя это немного раздражало, откровением оказалось то, что горизонтальные лимбы не только имели большие люфты (что можно попробовать починить путем затягивания гаек и упорных подшипников) но и отображали завышенные вдвое показания. Т.е. вместо 10 соток, они показывали 5. Производитель написал, что точность лимбов 0.02 мм, но какой ценой! Получается, нужно постоянно умножать х2 ?

И я решил переводить подачи на моторчики и полностью избавляться от лимбов, используя электронные, которые попытаюсь настроить на в драйвере так, чтобы их показания бились между собой. Благо, работать можно будет, ориентируясь на показания DRO. Нужно только разобраться с нежесткостью кронштейна оси Y.

Поигравшись со станком, я посмотрел несколько видео на данную тему и прифигел вот от чего. Оказывается, эти красные пластиковые направляющие на линейках нужно снимать, они типа для настройки и транспортировки. Ими настраивается расстояние между частями линейки и после закрепления линейки на станке, пластиковые вставки удаляют.

Удалил я свои вставки и сразу линейки стали ходить плавнее, что особенно заметно на оси Y и я теперь не уверен, нужно ли этот кронштейн переделывать или и так пойдет на первое время.

Пока лазил внутри DRO увидел место под COM порт, где должен стоять какой-то чип с обвязкой.

Интересно было бы посмотреть плату в работающим COM портом, вдруг получится и у себя его настроить для того, чтобы потом пристыковать линейки к ЧПУ в качестве обратной связи.

Теперь дело за автоподачами и ЧПУ. Надеюсь, оптические линейки мне в этом деле помогут. :-)

Каждый, кто хотя бы однажды работал ручной циркулярной пилой, знает, как сложно сделать с её помощью чёткий и ровный рез. Многие решают эту проблему с помощью простейших приспособлений, вроде полосы из фанеры или пластика, который закрепляется на поверхности струбцинами. Однако куда удобней использовать для этой цели специальную направляющую шину.

Такое устройство очень редко входит в комплектацию ручной циркулярной пилы, а в магазинах предлагается по цене, часто сопоставимой со стоимостью самой пилы. Это кажется странным, ведь оно не отличается сложностью конструкции. При наличии необходимых материалов направляющую шину вполне возможно изготовить самостоятельно, о чём мы и расскажем в этой статье.

Что это такое?

По сути, направляющая шина — это рельс, который обеспечивает скольжение ручной циркулярной пилы вперёд и назад, и при этом не даёт инструменту отклоняться от линии распила. Но правильно сконструированная направляющая не только обеспечивает ровный рез, она также уменьшает количество сколов в месте соприкосновения пилы и материала.

Самодельные направляющие имеют разную конструкцию и изготавливаются из различных материалов. К примеру:

- направляющая из фанеры;

- рельсовое стусло из уголка;

- шина из алюминиевого профиля;

- линейка из строительного правила;

- выносная каретка на подшипниках.

Стусло и выносная каретка наиболее сложны в изготовлении. Фанерная направляющая или шина из профиля гораздо проще конструктивно, но это вовсе не означает, что распил, сделанный с их помощью, будет не таким качественным. Разница между этими разновидностями по большей части заключается в удобстве использования.

Из фанеры

Это один из простейших универсальных вариантов направляющей для ручной циркулярной пилы, сделанной своими руками, и потому он наиболее распространён в домашних мастерских. Рассмотрим подробно процесс его изготовления и принцип работы.

Необходимые материалы

Для изготовления такой шины понадобятся три отрезка фанеры толщиной 10 мм. Их длина должна быть одинаковой и обычно равняется длине верстака, на котором будут производить работы. Один из отрезков должен быть шириной 25-35 см (он будет служить основанием), ширина остальных двух будет определена во время изготовления шины. Также подготовьте саморезы по дереву размером 16 мм.

Чертеж с размерами:

Инструкция по изготовлению

При создании направляющей требуется очень точно соблюдать все размеры. Небольшие отклонения может привести к резкому ухудшению результата. При желании вместо фанеры можно использовать ламинат.

Фанерная направляющая шина изготавливается в несколько шагов:

- измерьте расстояние от внутреннего края диска пилы до направляющего паза продольного реза, расположенного на опорной платформе инструмента.

- Обрежьте одну из фанерных полос так, чтобы её ширина была на 0,2-0,5 мм меньше расстояния, полученного в п.1. Волокна верхнего слоя шпона на фанере должны быть направлены продольно.

- С помощью саморезов прикрутите получившуюся полосу к широкому отрезку фанеры (основанию), точно совместив их торцы. Это будет рабочий край шины.

- Штангенциркулем измерьте ширину направляющего паза продольного реза.

- Прикрутите оставшуюся полосу фанеры к основанию параллельно первой полосе. Между ними должен остаться зазор, размер которого должен быть на 0,2-0,5 мм меньше ширины паза, измеренного в предыдущем пункте.

- Чтобы не повредить распиливаемый материал, к готовой направляющей с нижней стороны приклеивается слой мягкой ткани.

Важно: перед замерами подошвы циркулярной пилы обязательно отключите её от электросети!

Получившуюся полосу-ограничитель следует закрепить в направляющем пазу так, чтобы она выступала за оба края подошвы.

Как использовать фанерную шину?

Чтобы сделать рез, понадобятся две струбцины и два плоских деревянных бруска толщиной чуть больше обрабатываемой детали. Направляющая шина устанавливается концами на эти бруски так, чтобы её рабочий край немного выступал за край столешницы верстака. В местах, где шина опирается на бруски, она плотно крепится струбцинами к верстаку.

Разрезаемая заготовка с линией распила, заранее отмеченной карандашом, кладётся под шину, а линия реза совмещается с её рабочим краем. Наконец, циркулярка с закреплённой на ней ограничительной полосой устанавливается на шину так, чтобы ограничитель на подошве точно вошёл в подготовленный зазор. Теперь можно пилить, придерживая заготовку свободной рукой и слегка прижимая пилу в сторону верстака.

Другие виды

Если фанерная шина по каким-то причинам не удовлетворяет вашим требованиям, вы можете сделать направляющую более сложной конструкции. Ниже — ещё несколько примеров направляющих для ручной циркулярки, которые каждый может сделать своими руками.

Шина из алюминиевого профиля

Такая шина отличается от простой фанерной тем, что в направляющем зазоре устанавливается П-образный алюминиевый профиль. Его преимущество в том, что жёсткость алюминия немного повышает точность реза.

Для лучшего скольжения пилы по шине в качестве ограничителей к направляющему пазу подошвы можно прикрепить не толстую фанеру, а пару цилиндров подходящей высоты из фторопласта или другого материала с низким коэффициентом трения.

Линейка из строительного правила

Существуют длинные алюминиевые правила, которые используются отделочниками для выравнивания стен. Для изготовления направляющей линейки своими руками подходят правила, конструкция которых предусматривает жёлоб для свободного перемещения ручек.

Главное преимущество такой линейки — это отсутствие элементов, выступающих над поверхностью верстака. Для этого нужно взять две разборные струбцины и слегка их модернизировать.

С правила снимаются рукояти, а со струбцин — их верхние части, которые заменяются на полипропиленовые или фторопластовые вставки. Профиль этих вставок должен быть Т-образным, чтобы они могли быть установлены широкой частью в жёлоб правила и удерживались там.

В результате получается линейка, которая крепится к верстаку только нижней частью. Это позволит вам свободно перемещать пилу в рабочей зоне, не опасаясь за что-то зацепиться.

Однако такой инструмент нельзя назвать полноценной шиной. Это именно линейка, которую требуется настраивать перед каждым резом.

Рельсовое стусло

Это приспособление чаще используется для поперечного реза (торцовки) материала.

Обычно оно состоит из двух параллельных металлических уголков, концы которых жестко закреплены на фанерном или металлическом основании.

По уголкам, как по рельсам, свободно передвигается платформа пилы.

Чтобы движение пилы было более гладким, уголки с внутренней стороны можно проклеить материалом с высоким коэффициентом скольжения. Для ещё более гладкого движения можно установить подошву пилы на платформу с металлическими колёсиками.

Выносная каретка на подшипниках

Циркулярка на выносной каретке больше похожа на стационарный форматно-раскроечный станок. Эта конструкция обладает высокой стабильностью, а соответственно, обеспечивает высокую точность реза.

Выносная каретка изготавливается из металлического двутавра, который прочно крепится нижней плоскостью к верстаку. По верхней плоскости перемещается собственно каретка — платформа, нижние края которой загнуты внутрь двутавра и снабжены подшипниками, позволяющие ей свободно скользить. Эти же подшипники, плотно прижатые к оси двутавра, исключают боковой люфт каретки.

Параллельно каретке на выносной направляющей крепится подошва пилы. Направляющая может быть сделана из двух параллельных уголков или труб — таким образом, передвигая подошву пилы, можно настраивать размер распила материала.

Такая конструкция хороша тем, что опорная платформа пилы прилегает непосредственно к заготовке, а значит, глубина реза не уменьшается.

Заключение

Прежде чем приступить к изготовлению направляющей шины для ручной циркулярной пилы, следует определиться с нюансами её применения:

- режим использования. Чем чаще вы будет использовать пилу, тем прочнее и качественней должны быть материалы, из которых сделана направляющая. Иначе трение, неизбежно возникающее при работе, приведёт к её износу и снижению точности реза;

- параметры обрабатываемого материала. При большой толщине деревянных заготовок убедитесь в том, что диск пилы будет прорезать её полностью. Например, шина из фанеры или алюминиевого профиля, описываемые в этой статье, снижают глубину реза на толщину материала, из которого сделана шина;

- технические возможности инструмента. К ним относятся: максимальный диаметр диска; возможность продольного и поперечного сечения; поворотная платформа, позволяющая пилить под углом.

Помните, что точность распила зависит не только от качества изготовления направляющей шины. На него также влияет и состояние инструмента. Следите за тем, чтобы опорная платформа пилы всегда была прочно закреплена и неподвижна относительно корпуса. Кроме того, не забывайте вовремя менять или затачивать диск пилы. Затупленные зубцы диска при работе оставляют большое количество сколов на кромке реза.

Использование направляющей шины с ручной пилой существенно расширяет область её применения. А возможность использовать такое приспособление не только с пилой, но и лобзиком или ручной фрезой, ещё больше увеличивает её ценность.

Привет всем гостям и подписчикам)

Сегодня немного отступим от экзорцизма всем известного зверя из тела 4х4.

Текста будет много!

Только что закончил изготовление незаменимой при проведении подобного рода кузовных извращений вещи. И имя ей — кузовная линейка)))

Вещь очень нужная но дорогая. Что делать? Собрать самому! Цена вопроса — 500+-100 руб.

Я сделал линейку с двумя плавающими точками и 2-я перемещающимися по высоте штангами.

И так, нам понадобятся:

1) Профильная труба 15х15 стенка 1.5 — 2850 мм;

2) Профильная труба 20х20 стенка 1.5 — 280 мм;

3) Болты м8х40 и гайки к ним — по 4 шт;

4) Пики центраторы — 2 шт;

5) Китайская рулетка с шириной полотна не более 15 мм и длинной 200 см — 1 шт;

6) Фантазия и сварочный аппарат))))

Приступим. Сначала нарезаем профтрубу 20х20 на кусочки по 7 см. Размечаем на двух кусочках центра на любой из стенок и сверлим отверстия 10мм. Потом через центра этих отверстий делаем пропил перпендикулярно длине стенки, стараясь попасть максимально через центр этих отверстий. Это будут окошки для произведения измерений, а пропилы помогут нам точно все измерить. Потом, на любой из боковой от ранее просверлённых отверстий стенок находим центр и сверлим отверстие 8.5мм. Через него будет проходить прижимной болт. Далее берем оставшиеся два кусочка, размечаем на одной из стенок центр и сверлим в обоих кусочках отверстие 8.5мм так-же для прижимных болтов. Далее, берем кусочек с отверстиями 10 и 8.5мм и привариваем к нему кусочек с отверстием 8.5 так, что бы оси их длин были строго перпендикулярно друг другу а отверстия под прижимные болты были диаметрально противоположны и их центра находились на одной оси. Короче чтоб был равный крест и отверстия 8.5мм были с разных сторон)))) От точности 90-о градусности будет сильно зависеть точность измерений и геморойность юстировки. Потом привариваем к отверстиям 8.5 мм гайки для прижимных болтов. К самим же болтам привариваем кусочки прутка для удобства фиксации.

Далее нарезаем профтрубу 15х15 на куски размером 205 мм, и 2 по 400 мм. Надеваем на длинный кусок ранее изготовленные кресты сторонами в которых отверстия 10мм. Отрезаем полотно от китайской рулетки и продеваем его между стенок крестов и стенки длинного отрезка. Фиксируем на концах саморезами. Далее необходимо приварить наши пики-центраторы к отрезкам 400 мм. Делаем это максимально точно. Вставляем получившиеся указки в свободные стороны крестов. И вот теперь геморой))) Если, как в моем случае линейка нужна не только для переноса размера путем измерения и фиксации размера а для промерки конкретных цифр размера то нужно линейку отъюстировать. Я делал так:

Выдвинул указки так, чтобы от их верхнего края до края направляющих оставалось по 2 см. Далее выставил средний по моей шкале размер, т.е 100 см ( по факту 90 т.к на 0 у меня саморез и отсчет я начинал с 10см) и проверил диагонали между указками. В то-же время контролируя другой рулеткой чтоб на кончиках указок было то-же расстояние. Далее путем загибания стенок направляющих молотком я добился минимального люфта в них. И проверил на невидимое или незамеченное искривление основную ось путем выбора произвольных размеров с перемещением начальной точки отсчета. В моем случае результатом 1.5 часовой муки стала погрешность при полностью выдвинутых указках -+ 1.5 мм на 180 см длинны. Я считаю что для такой самопальщины это прям идеал)))

Ну собственно вот и все) Фотки я думаю разъяснят все что не понятно в тексте. Больше ничего за сегодня и не сделал. Отвлек голову так сказать. Еще с час с другом игрались с этой линейкой меря и сверяя точки с бодимануалом)))

Читайте также: