Лента углеродная своими руками

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Друзья, приветствую вас на канале. Сегодня делаю подробный обзор и тест необычного нагревателя, можно сказать нового поколения. С виду эта лента выглядит как швейная, можно спутать с той самой, которую используют для подшивки брюк.

На ощупь-мягкая, эластичная. Я опробовал ее в работе несколько лет назад, в работе понравилась. Эту нагревательную ленту можно пришить в нужное место и она будет работать. Можно ее мочить, она греет по всей своей ширине, длине и это большой плюс. Широко ее используют в автомобильной промышленности, обогрев руля, сидений. Так же используется для подогрева одежды и в целом везде, где это удобно. Максимальная температура нагрева на воздухе +400 С, в вакууме +3000 С. Теперь самое интересное: как ее подключить к питанию. Покажу как вариант на примере нескольких лент шириной от 15мм-75мм. Эти способы использовал в своих самоделках. Первый способ самый простой и быстрый.

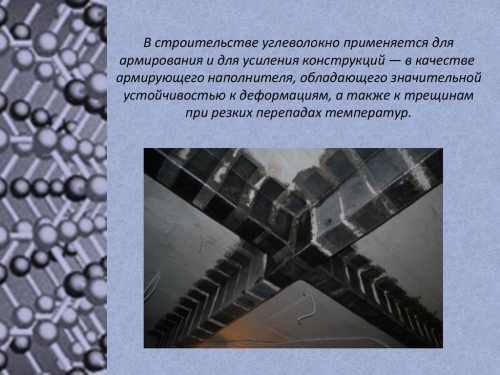

Современное строительство, как и любая другая отрасль, не обходится без внедрения инновационных технологий, и уже сегодня материалы, ранее используемые только в наукоемких производствах, таких как ракетостроение, широко применяются в строительной сфере, формируя архитектуру будущего. Одной из наиболее важных задач современного строительства является предотвращение проблем, связанных с прочностью зданий и сооружений, которая находится под влиянием динамических нагрузок, перепадов температур и других агрессивных климатических факторов. В результате этого на бетонных стенах построек появляются трещины, отслаивается защитный слой, что приводит к снижению эксплуатационных характеристик зданий. В связи с этим, неотъемлемым этапом строительства стало армирование несущих конструкций, призванное предотвратить их преждевременное разрушение. Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Содержание

Что такое углеволокно? Особенности использования материала

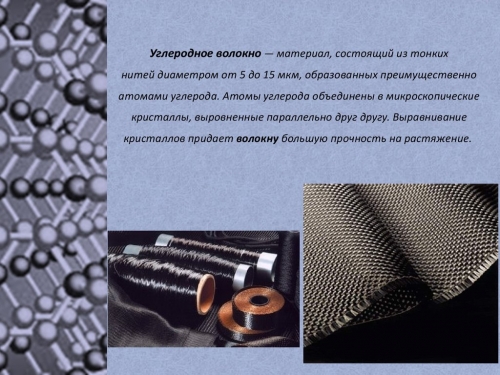

Углеродное волокно – линейно-упругий композитно-полимерный материал искусственного происхождения, структурным элементом которого являются тонкие углеродные нити диаметром от 3 до 15 микрон, состоящие из атомов углерода. Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Важно! Следует помнить, что углеволокно, аналогично бетону, является лишь материалом, а не конечным готовым изделием. Оно является основой для изготовления большого количества материалов, используемых в строительстве для армирования своими руками. К ним относятся углеродные сетки, ламели и ленты.

Технические характеристики углеволокна: основные преимущества

Углеродное волокно состоит из полиакрилнитрита, прошедшего предварительную обработку высокими температурами (до 3-5 тысяч градусов). В силу технических особенностей, углеволокно используется для внешнего армирования, в процессе которого его пропитывают связующим веществом (двухкомпонентная эпоксидная смола) и аналогично обоям наклеивают на поверхность конструкции, нуждающейся в укреплении. Целесообразность применения именно этого связующего вещества доказана по нескольким направлениям:

- Во-первых, эпоксидная смола обладает высокой адгезией к железобетону;

- Во-вторых, после вступления в химическую реакцию со смолой углеволокно превращается в жесткий пластик, приобретая прочность, в 6-7 раз превосходящую прочность стали.

На сегодняшний день углеволокно характеризуется наибольшей популярностью среди других композитных материалов. Несмотря на то, что оно на 30 % легче алюминия и на 75 % легче железа, его прочность на разрыв в четыре раза превосходит наилучшие марки стали. Изготовленное на основе углерода, углеволокно имеет низкий удельный вес и при нагревании незначительно расширяется, при этом оно не подвержено воздействию агрессивных химических веществ. С учетом вышеперечисленных характеристик, углеволокно можно считать универсальным материалом, адаптированным для использования в различных климатических зонах.

Длительный эксплуатационный срок материала объясняется сочетанием следующих его преимуществ:

- Высокие гидроизоляционные характеристики, обусловленные глянцевой поверхностью углепластика, за счет которой материал не вступает в реакцию с водой;

- Высокая адгезия к различным поверхностям;

- Исключительная устойчивость к коррозионным процессам;

- Легкость – свойство, благодаря которому система армирования не создает дополнительных нагрузок на постройку. Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками;

- Используя углеволокно, вы получаете возможность наносить армирующий материал в несколько слоев;

- В процессе выполнения ремонтных работ можно не прекращать эксплуатацию усиливаемого здания;

- Применение углеволокна для армирования фундамента своими руками способствует сокращению временных и трудовых затрат при проведении работ;

- Углеволокно по праву считается универсальным материалом, который можно использовать для армирования конструкций любой сложности и конфигурации, в том числе на закругленных и угловых поверхностях, на ребристых плитах перекрытий, балочных элементах рамных конструкций, а также тавровых балок мостовых пролетов, которые характеризуются малой шириной ребра;

- Углеволокно – экологически чистый и токсически безопасный материал для армирования;

- Кроме того, данный материал отличается огнеупорностью и ударопрочностью.

Каким требованиям должна отвечать эффективная технология армирования?

Для обеспечения эффективного усиления конструкции технология армирования должна гарантировать выполнение ряда условий:

- Естественная влажность конструкций не должна быть препятствием для монтажа армирующих элементов;

- Элементы армирования должны надежно приклеиваться к любым строительным материалам, благодаря чему будет осуществляться эффективная передача усилий с усиливаемой конструкции на армирующие элементы;

- Все материалы, используемые в процессе армирования, в том числе и монтажный клей, должны характеризоваться свойствами, стабильными во времени, что позволит повысить эффективность армирования;

- В связи с тем, что армированию подлежат конструкции из различных материалов, модуль упругости и прочность армирующих элементов должны быть представлены достаточно широкой линейкой.

Всем требованиям, перечисленным выше, отвечают элементы внешнего армирования, представленные волокнами искусственного происхождения, в частности арамидными и углеродными, при этом последние, продемонстрировав наилучшее соотношение цена/качество, получили наибольшее распространение.

В каких ситуациях необходимо осуществление внешнего армирования?

На сегодняшний день углеволокно используется для армирования конструкций из различных материалов:

- Железобетонных построек - к ним относятся мосты, гидротехнические сооружения и памятники архитектуры, которые нуждаются в защите от коррозии, усилении сжатых элементов и их защите от перегрузок. С этой функцией в полной мере справляется углеволокно;

- Металлических конструкций, которые обладают близким к углеволокну модулем упругости и прочности;

- Каменных конструкций, в частности каменных столбов, стен кирпичных домов и пилонов.

Необходимость в усилении построек посредством внешнего армирования возникает в следующих ситуациях:

- В случае повреждения конструкции, ставшего причиной снижения ее несущей способности, жесткости и устойчивости к трещинам;

- Если произошло изменение условий эксплуатации постройки, которое выражается в изменении величины и характера нагрузок;

- В процессе проектирования и строительства конструкций с целью повышения их сейсмостойкости и увеличения межремонтных промежутков;

- В случае длительного воздействия на конструкцию механических факторов или агрессивных природных сред, приведшего к разрушению бетона или коррозии арматуры, возникает необходимость устранения неутешительных последствий и усиления конструкции.

- Проанализировав определенный набор технико-экономических показателей, можно прийти к выводу, что усиление углеволокном чаще всего уместно по отношению к железобетонным конструкциям, однако применимо и к металлическим, и бетонным, и даже деревянным зданиям и сооружениям.

Распространенные конструктивные решения для углеволокна

Отказавшись от армирования перекрытий руками специалистов и производя их усиление самостоятельно, учтите, что оно осуществляется посредством наклеивания углеволокна в зонах наибольшей нагрузки – обычно они приходятся на центральную часть пролета и соприкасаются с нижней гранью конструкции. Благодаря этому приему значительно повышается несущая способность конструкции по изгибающим моментам. Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Важно! В процессе усиления балок зачастую возникает необходимость в усилении приопорных зон, что позволит повысить несущую способность конструкции при воздействии поперечных сил. С этой целью наклеивают U-образные хомуты, изготовленные из углеродных сеток или лент.

Армирование фундамента своими руками: пошаговая инструкция

Подготовка поверхности: рекомендации специалистов

Прежде чем приступить к монтажу системы внешнего армирования с использованием углеволокна, необходимо произвести разметку конструкции, отчертив зоны, в которых будут располагаться элементы усиления. Произведя размеры, очистите поверхность от остатков отделочных материалов, цементного молочка с помощью углошлифовальной машинки с алмазной чашкой или водо-пескоструйной установки до тех пор, пока не обнажится крупный заполнитель бетона. Старайтесь производить эти манипуляции качественно, так как от характеристик подготовленного основания напрямую зависит эффективность системы усиления. В связи с этим, в процессе подготовки основания, обратите внимание на следующие параметры:

- Целостность и прочность материала, из которого изготовлена конструкция, подлежащая усилению;

- Ровность поверхности, на которую будет монтироваться углеволокно;

- Температура и влажность поверхности, на которую будет наклеиваться углеродный материал;

- Отсутствие пыли и других загрязнений;

- Кроме того, существует еще целый ряд контролируемых параметров, которые можно найти в технологических картах на выполнение того или иного вида работ.

Подготовка армирующих материалов

Углеволокно продается смотанным в рулоны, упакованные в полиэтиленовую пленку. В процессе подготовки рабочей поверхности важно следить за тем, чтобы на армирующий материал не попала пыль, в большом количестве образуемая в процессе шлифования бетона, так как это приведет к тому, что материал не пропитается связующим веществом и станет причиной производственного брака.

Чтобы предотвратить это, перед раскроем материала застелите рабочую поверхность полиэтиленом и только после этого осуществляйте замеры. Для обрезки углеродных сеток и лент можно использовать канцелярский нож или ножницы по металлу, ламелей – углошлифовальной машинкой, оснащенной отрезным кругом по металлу.

В качестве адгезивов рекомендуют использовать двухкомпонентные составы, в связи с чем, неотъемлемым этапом их подготовки будет смешивание двух компонентов в определенной пропорции. Чтобы случайно не нарушить их соотношение, в процессе их дозирования необходимо использовать мерную посуду или весы. Существует важное правило подготовки смеси – компоненты смешивают, постепенно добавляя друг к другу и перемешивая полученную массу дрелью, оснащенной специальной насадкой.

Важно! Ошибки, допущенные в процессе подготовки смеси, могут привести к закипанию адгезива.

Важно! На современном строительном рынке можно найти адгезивы, поставляемые в комплекте – т.е. в двух ведрах, в которых уже дозирован необходимый объем компонентов. Таким образом, работая с уже дозированными смесями, достаточно содержимое одного ведра смешать с содержимым другого (для удобства работы одно из ведер поставляется большего объема и остается полупустым).

Для углеродных сеток используют полимерцементный адгезив, который поставляется в мешках и перед работой разводятся водой в соответствии с инструкцией.

Как произвести монтаж углеволоконных материалов?

Технология монтажа армирующей системы существенно отличается в зависимости от типа используемого материала.

В процессе монтажа углеродных ламелей слой связующего вещества наносят не только на усиливаемую конструкцию, но и на монтируемый элемент армирования. В завершение работ ламель прикатывают валиком или шпателем.

Монтируя углеродную сетку, в процессе армирования ленточного фундамента своими руками ее крепят на увлажненную бетонную поверхность. После нанесения первого слоя полимерцементного адгезива ручным или механизированным способом, не дожидаясь его высыхания раскатывают углеродную сетку, слегка вдавливая ее в нанесенный состав. Для удобства работы специалисты рекомендуют использовать шпатель. Затем необходимо дождаться первичного схватывания состава, время наступления которого зависит от характеристик выбранного состава и температуры окружающей среды. Чтобы убедиться в том, что состав начинает затвердевать, надавите на его поверхность пальцем – он должен продавливаться с большими усилиями. После этого наносят заключительный слой полимерцемента.

Важно! Адгезивы на основе эпоксидных смол подвержены возгоранию и разрушению под действием ультрафиолетовых лучей, в связи с чем, их необходимо проверить на класс огнестойкости и защитить от ультрафиолета.

В студеную зимнюю пору, отсутствие солнышка и особенно морозы, лично на меня действуют удручающе. В то время как теплые места вызывают лишь приятные эмоции. Приходится перемещаться от одного такого места к другому. Один из методов увеличения количества таковых мест описан в этом обзоре. Если коротко вещь стоящая. Для минимизации негативного воздействия холода на тело помещенное в охлажденный автомобиль — осталось лишь организовать подогрев руля.

Как-то давно в офлайне были приобретены накидки с подогревом. Качество как и цена был очень низкими. Хватило их на один сезон. Нагревательным элементном в них был моножильный провод уложенный зигзагом. После обрыва провода весь элемент переставал работать. Раз починил, два… Выбросил.

Изучая тему подогрева руля, я услышал о появлении нагревательных элементов на основе углеродного волокна. Цена работы по внедрению подогрева в руль включая перетягивание кожей — 250$. Конструктивно он представлял собой отрезок сетки из углеродного волокна закрепленного между двумя токоподводящими шинами. Оказалось., что для подогрева сидений тоже применяется углеволокно Главным преимуществом являлось то, что при обрыве отдельных ячеек этой сетки — работоспособность нагревателя сохраняется.

Изучив предложения остановил свой выбор на этом варианте, главным образом из-за кнопок.

Пришла посылка быстро, дней 16. Упакована в непрозрачный вторичый непрозрачный полиэтилен серо-буро-малинового цвета. Пупырки не было.

Цена указана за комплект на одно сидение. Состав: 2 нагревательных мата (на спинку и сидение), контроллер с кнопкой, комплект проводов и несколько кабельных штрипсов для укладки проводов.

Разорвав край мата я добрался до волокна, хотелось его пощупать.

НУ такое, очень похоже на конский волос, только абсолютно черного цвета.

Все маты одинакового размера. 480х277мм. Соответствуют указанному на сайте.

Вдоль шин приклеены полоски из какого-то полимерного материла, сначала подумалось, что это двустороння клеящая лента, ан нет. Похоже это некое армирование (а может упрочнение изоляции) зон где проходят шины подключения питания.

Глубина кнопки с разъемом 42мм

Диаметр отверстия под кнопку 21мм

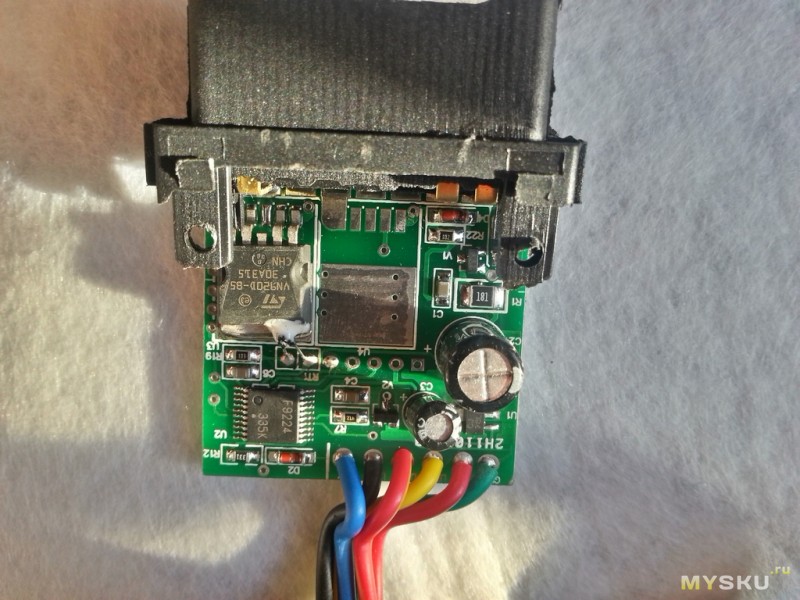

Внутренности контроллера. Хорошая пайка. Управляет всем этим делом микроконтроллер. Силовая чать реализована на vn920d-b5. Такой себе драйвер на основе полевого транзистора с множеством защит, может работать с нагрузкой до 30 А

Судя по маркировке проводов на обратной стороне платы можно сделать вывод, что переключение режимов работы происходит путем замыкания провода KEY и GND. С последующим изменением режима работы и индикации.

Алгоритм работы прост: после включения зажигания, светится лишь подсветка кнопки. Первое нажатия кнопки — включается максимальный режим нагрева, светятся три светодиода в кнопке. Последующее короткое нажатие переводит контроллер в режим средней нагрузки, остаются светить 2 светодиода. Если еще раз нажать кнопу — погаснет еще один светодиод индицируя переход на минимальный нагрев. Следующее касание кнопки — полностью снимает напряжение с нагревательных элементов. Дальнейшие нажатия кнопки будут повторять вышеперечисленные действия по кругу. После выключения/включения зажигания контроллер всегда переходит в выключенное состояние потребляя всего 8,6 мА.

Делал замеры потребления ОДНОГО мата.

Для режима максимального нагрева получаем 1,52А

Соответственно 2 сидения — это 4 мата. 4х1,52А=6,08А

Средний нагрев — 0,95А

Для двух сидений — 0,95х4=3,8А

Минимальный нагрев -0,44А

Для 4 матов — 1,76А

При полностью отключенном нагреве, работает лишь подсветка кнопки — 8,6мА

Так выглядит проводка. От кнопки до контроллера порядка 45см. от контроллера до разъема — около 50см. И остальной участок, который оканчивается двумя разъемами для подключения матов около 130см. Для большей части автомобилей длина достаточна.

Пытаться разобрать сидения не вынимая из автомобиля — задача для мазохистов. На самом деле вынуть сидение очень просто. Чего не скажешь про снятие обивки. При вынимании сидения важно не оборвать провода идущие на подушки безопасности. Естественно заранее нужно снять клемму с аккумуляторной батареи. Если не отключить АКБ, то контроллер автомобиля запишет ошибку подушек безопасности, на приборной панели загорится соответствующая пиктограмма. Для стирания данной ошибки придется подключаться через диагностический разъем и стирать ошибки. А оно нам надо?

Еще нужно будет разобрать подрулевое пространство для подключения питания к схеме. И консоль для укладки проводов, в моем случае установки контроллеров и кнопок управления.

Разбираем сидения, закрепляем нагревательные элементы.

Хочу отметить, что по моему мнению, лучше, чтоб между матами, в месте перехода сидения в спинку, не было большого расстояния. Иначе создается ощущение, что по пояснице гуляет противненький сквознячок.

Укладываем провода, закрепляем контроллеры.

PS в дискуссию о влиянии подогрева на мужской организм вступать не буду. На тестикулах не сижу, соответственно их не грею. Как-то будучи на море посидел на холодных камнях может час, через 2 дня я был у уролога. Очень неприятно там. Кто был — меня поймет. С тех пор сделал для себя вывод в пользу тепла.

Всем мира

UPD. Спустя два года таки появилась проблема. Лето было нормальное, и я включал подогрев лишь несколько раз. Пришла осень, все было хорошо, но одним дождливым днем, изрядно промокнув, решил побаловать свой зад теплом. Нырнув в машину, первым делом потянулся к вожделенной кнопке включения подогрева. Включил. Жду. Тепла нет,

чуть не забыл о Коте!

Наверняка многие слышали об удивительных свойствах крабонового волокна. Однако не все знают о том, как ведётся его производство. Между тем, создать карбоновые детали можно даже в бытовых условиях.

Углелента свободно продаётся в Интернете. Всё, что потребуется от желающего создания деталей из углеродного волокна – специальные смолы, которые потребуется пропитывать несколько слоев углеленты.

Положительные стороны применения карбона

Суть заключается в том, что углеродное волокно невероятно прочное. По своим характеристикам оно может сравниться с различными деталями, но при этом и превзойти большую их часть.

- обладает уникальной прочностью;

- доступно практически каждому;

- обладает лёгким весом.

На самом деле прочность карбона является двоякой. В пример можно привести следующую ситуацию. Если деталь будет испытывать деформацию растяжения, то карбоновые нити сохранят прочность.

Отрицательные стороны карбона

Прежде тем, использовать карбон настоятельно рекомендуется взвесить все за и против. Речь идёт о понимании условий, в которых будет эксплуатироваться карбоновая деталь.

К большому сожалению карбоновое волокно не поддаётся восстановлению. Конечно, в небе, где не имеется никакой возможности врезаться в бордюр или задеть соседний самолёт углеволокно получило большое распространение.

Однако на земле его повсеместное использование находится под большим вопросом. В пример можно привести следующий случай: бампер автомобиля при ударе потрескался. А это означает, что отремонтировать его, как, к примеру, пластиковый уже не получится.

Карбоновое волокно не подвергается восстановлению. Придётся осуществлять замену все детали целиком. Именно по этой причине автомобильные производители с большой осторожностью применяют карбоновое волокно, предпочитая его металлу (алюминий, стальные облегчённые сплавы и т.д.).

В видео будет представлен полный технологический процесс производства углеродного волокна:

Читайте также: