Лазерный станок своими руками

Обновлено: 07.07.2024

Особенности лазерного света гравировальных станков

- повторением,

- стадией,

- поляризацией.

Лазерный свет, по сути, представлен формой узкой длиной волны. Существуют лазеры, воспроизводящие широкий спектр света или постоянно пропускающие световые волны различной длины.

Технология под станок лазерной резки широко используется как часть подготовки металла и неметаллического материала. Подход значительно сокращает время и стоимость обработки, улучшает характер обрабатываемой детали.

Технология лазерной резки как инновация в малом бизнесе

Лазерная резка — инновация, где используется технология резки материалов на базе современной электронной сборки и генерации. Лазерная резка работает путём стабильной координации выхода мощного луча лазера через оптику. Лазерная оптика наряду с программированием контроллера используются для координации материала или рабочей лазерной стойки.

Механические лазерные нарезные станки могут успешно применяться для обработки нарезкой на листовом материале. Лазерная нарезка является эффективным инструментом в плане использования мощной энергии задействованного лазера. Под управлением ПК формируется лазерный тактовый импульс нужной частоты и ширины.

После прохождения и серийного отражения в рамках оптического пути установки с помощью центрирующего сбора фокальных точек, ударный лазерный луч превращается в незаметную и высокоэффективную вспышку. Эта вспышка образуется на максимальном сближении с обрабатываемой поверхностью, моментально расплавляя материал.

Каждое мощное лазерное излучение способно за короткое время создать тончайший технологический нарезной проход. Под управлением ПК лазерная головка движется умеренно, в точном соответствии с графиком линий, очерчивающих желанную форму гравировки или резки. В отличие от традиционных технологий обработки резанием, лазерная нарезка отличается:

- Высоким качеством исполнения реза.

- Скоростью производства.

- Технологичностью исполнения.

- Широким спектром применения.

Экспериментальное изготовление портативного лазерного станка

Портативный лазерный режущий гравировальный станок, относительно простой в изготовлении, можно сказать — мечта малых предприятий, осваивающих бизнес гравировки или аналогичный. Это своего рода революция современных технологий, связанных с производством, благодаря простоте в обращении и универсальности.

Для изготовления оборудования с последующей работой, направленной на резку и гравировку изделий, потребуется обзавестись программным обеспечением и основными модульными деталями. Перечень необходимых модулей с кратким описанием представлен ниже.

Составляющие резательно-гравировального лазерного станка

- регулировку мощности лазера,

- функцию редуцированного света,

- изоляцию оптической муфты,

- защиту от помех.

Лазерный диодный модуль самодельного гравера

Модули лазерных диодов доступны в широком ассортименте длин волн, выходных мощностей или форм пиллерсов в зависимости от применения. Зелёные лазеры дают более заметную дифференциацию на материалах.

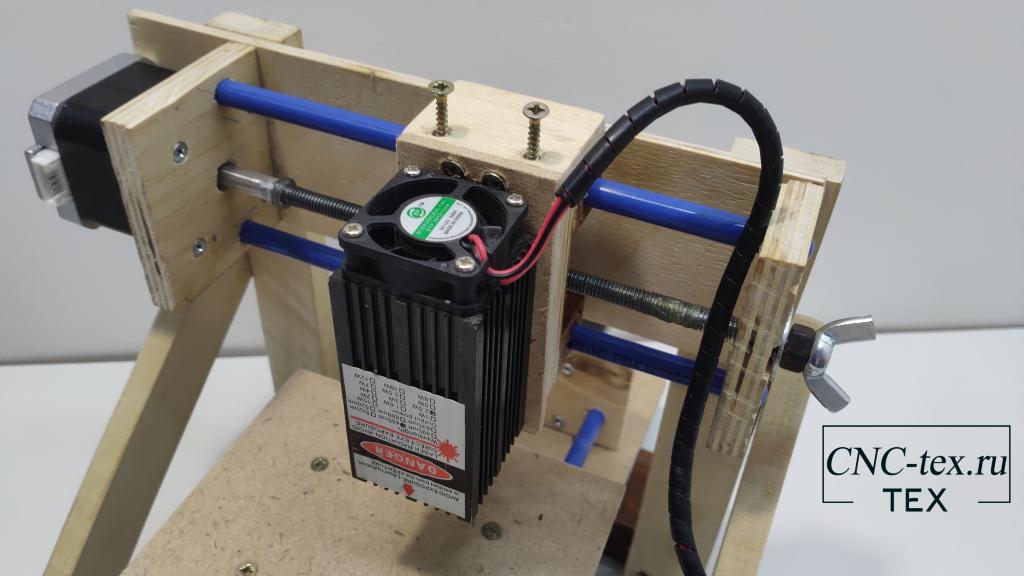

Лазерный диод, помещённый внутри массивной алюминиевой оболочки для обеспечения изоляции и эффективного охлаждения. Такого рода компонент используется в самодельной конструкции

Для применения в составе описываемой конструкции гравера используется лазерный модуль мощностью 500 МВт, при длине волны 450 нм. Удачно подходят для воспроизводства проекта конструкторы с лазерными диодными модулями, представленные ниже в таблице:

| Продукт | Напряжение питания, В | Мощность, мВт | Программное обеспечение |

| SLB Works | 12 | 500 | BenBox |

| Zeta USB DIY | 12 | 500 | Eleksmaker |

| NEJE DK-8 | 12 | 500 | Eleksmaker |

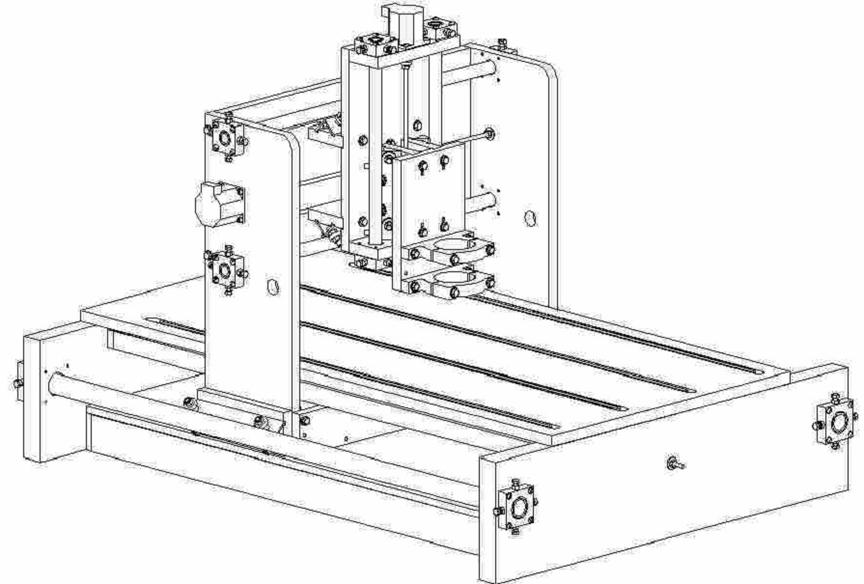

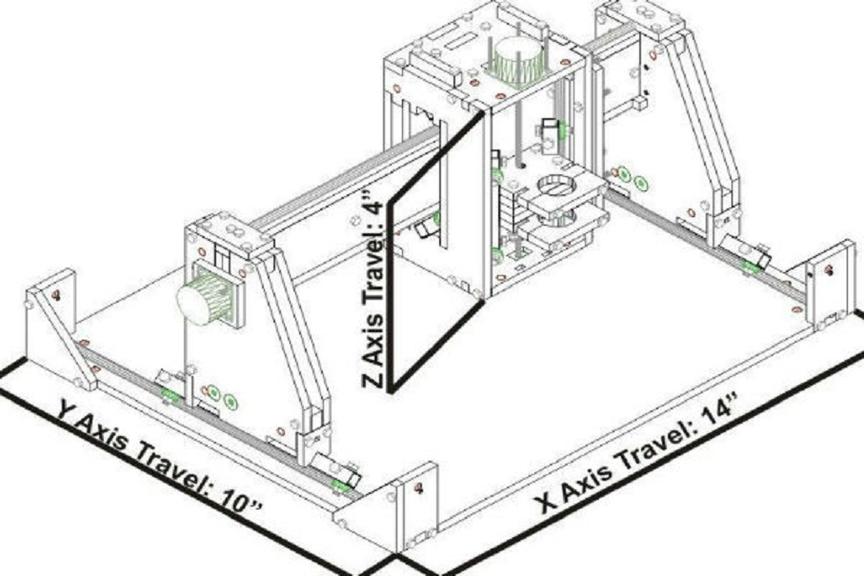

Возможная конструкция рамы резательно-гравировального станка

Опоры шарнирно-винтовой передачи и опоры вала можно установить на полых алюминиевых стойках. Такие элементы используются для всех основных конструктивных частей машины. Толщина алюминия составляет около 2 мм.

Алюминиевые стойки относительно легко режутся и сверлятся, при этом материал хорошо держит форму и достаточно высокие механические нагрузки.

Кроме того, учитывая квадратную форму, алюминиевые стойки обеспечивают точные параметры параллельности / перпендикулярности опорных поверхностей.

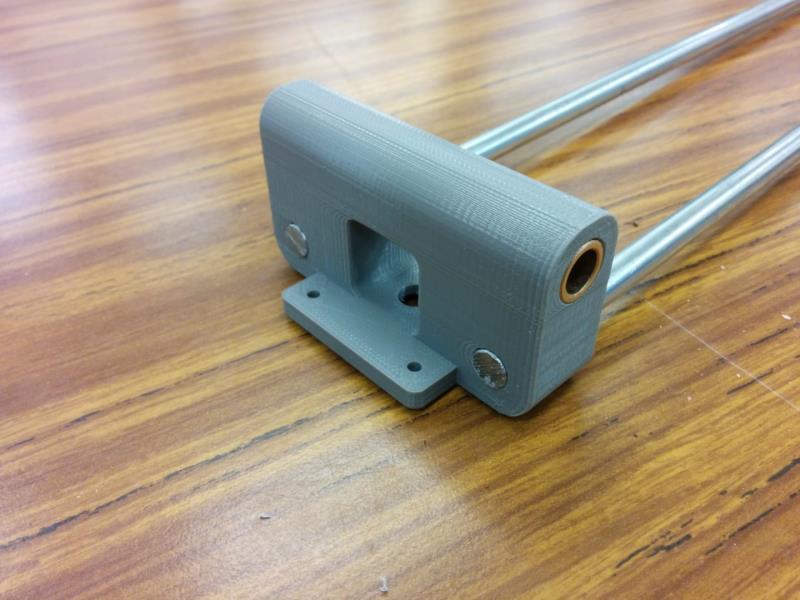

Примерно такой выглядит часть конструкции шасси, на котором закрепляются осевые направляющие перемещения шаговых электродвигателей самодельной лазерной гравировальной установки

Монтажные отверстия на алюминии просто высверлить с помощью аккумуляторной дрели, а обрезка стоек по размеру выполняется торцовочной пилой (или обычной ножовкой).

Винты и гайки M5 применяются в конструкции рамы для скрепления большинства деталей между собой. Применение винтовых скреплений обеспечивает лёгкую разборку и модификацию рамы.

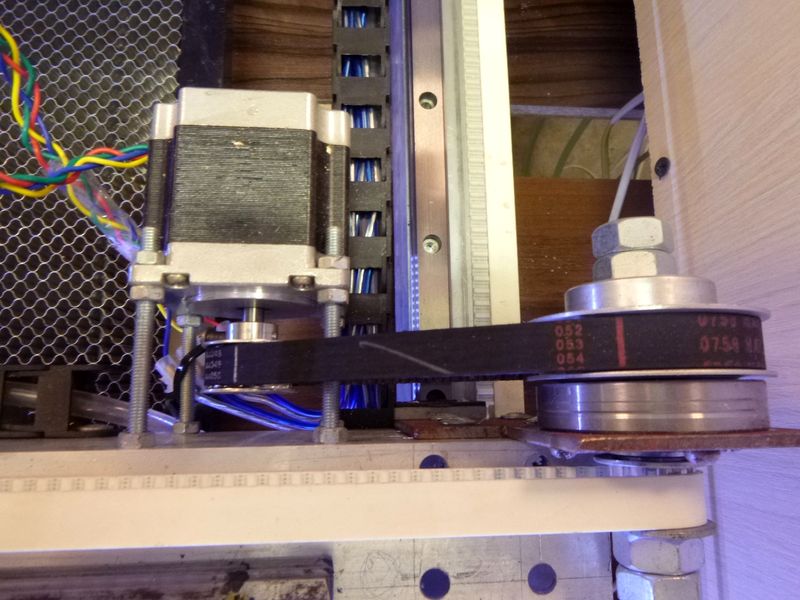

Внедрение шаговых электродвигателей в станок лазерной резки

Мощные шаговые двигатели, однако, требуют мощных драйверов для получения максимальной отдачи. В результате оптимальным решением видится использование индивидуального шагового драйвера для каждого двигателя.

Подборка получается следующей:

Для каждой оси двигатель приводится в движение шариковым винтом через соединитель двигателя.

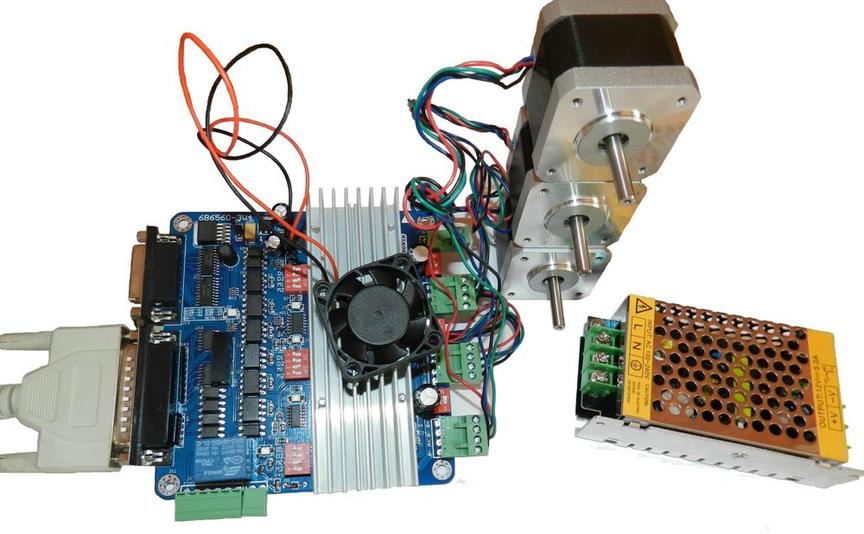

Внешний вид электродвигателя и электронного драйвера управления таким мотором, которые могут использоваться в самостоятельно собираемой конструкции гравировальной лазерной машины

Двигатели крепятся к раме с помощью двух алюминиевых углов и алюминиевой пластины. Алюминиевые углы и пластина имеют толщину 3 мм и достаточно прочны, чтобы выдержать вес двигателя без прогиба.

Электронная схема управления лазерным гравировальным станком

Схемой используется микросхема LM317T, представляющая линейный регулятор (стабилизатор) напряжения и тока. Через потенциометр, включенный в цепь, осуществляется регулировка заданной токовой величины.

В целом гравировальная машина имеет два отдельных источника питания по причине различных требований к рабочим напряжениям. Так, драйверам шагового двигателя требуется питание напряжением 20-50 вольт постоянного тока. Каждый шаговый двигатель потребляет максимальный ток 3,0 ампера.

Когда двигатели работают непрерывно, потребление тока не превышает значения 1 ампер. Когда же меняется скорость шаговых моторов, потребление возрастает до 2А на каждый мотор.

Соответственно, требуется блок питания шаговых драйверов мощностью не менее 100 Вт с выходным напряжением 36 вольт при токе 3 А.

Драйверу лазера требуется напряжение питания не менее 10 вольт при токе не менее 1,25 ампер. Здесь вполне достаточно блока питания, например, от компьютеров типа ATX PC, с напряжением на выходе 12 вольт.

- быстрое перемещение вправо на один пиксель (пустой пиксель),

- медленное перемещение вправо на один пиксель (прожжённый пиксель),

- быстрое перемещение влево на один пиксель (пустой пиксель),

- медленное перемещение влево на один пиксель (прожжённый пиксель),

- быстрое перемещение вверх на один пиксель (пустой пиксель),

- медленное перемещение вверх на один пиксель (прожжённый пиксель),

- быстрое перемещение вниз на один пиксель (пустой пиксель),

- медленное перемещение вниз на один пиксель (прожжённый пиксель),

- включение лазера,

- отключение лазера,

- возврат осей в исходное положение.

Однако по причине ограниченной мощности лазерного диода, работу машины следует несколько замедлять в процессе прожигании пикселя. Поэтому используются две скорости для каждого направления в списке символов инструкций, что обозначены выше.

Без какого-либо масштабирования гравированные картинки получаются малоразмерными настолько, что объект трудно различить невооружённым глазом.

Заключительный момент на станок лазерной резки

Одним словом – есть заманчивая идея для реализации своими руками. Эту идею вполне допустимо осуществить в реальный бизнес-проект. Здесь представлены некоторые соображения умельцев, уже сумевших смонтировать работающее вполне эффективно оборудование.

Почему бы не повторить полезное дело. Однако повторяя проект, не следует забывать о безопасности. Работа с лазером требует применения определённых защитных функций. Как минимум, конструкторам нужны специальные очки для защиты органов зрения.

При помощи информации: Instructables

КРАТКИЙ БРИФИНГ

Кроме созданий проектов на Arduino, ещё я увлекаюсь созданием самодельных станков с ЧПУ. На счету у меня собрано больше 5 штук самодельных ЧПУ станков с различной кинематикой перемещения и разнообразного назначения. Сегодня пойдет речь о самодельном лазерном гравере, который я собрал в домашних условиях, а точнее в квартире. При этом использовал подручные материалы, которые лежат без дела, или которые можно не задорого купить в ближайшем магазине. С чего все началось, и для чего я собрал лазерный гравировальный станок из хлама, сейчас расскажу.

Зачем собирать самодельный ЧПУ станок из хлама?

Один знакомый сказал, что ЧПУ станки это сложно и для того, чтобы собрать работающий станок нужно очень много знать и уметь. Я ответил, что я собираю ЧПУ станки из подручных материалов, и многие работают у меня больше 2 лет верой и правдой. Показал, что я на них делаю, и где можно почитать описание моих проектов.

Сборка самодельного лазерного гравера с ЧПУ.

Механическая часть самодельного лазерного гравера.

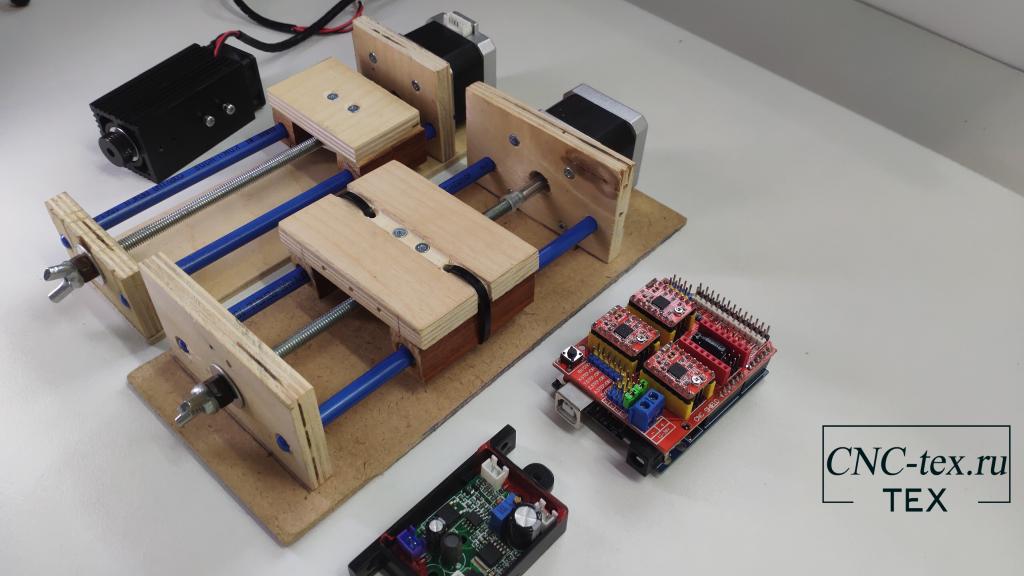

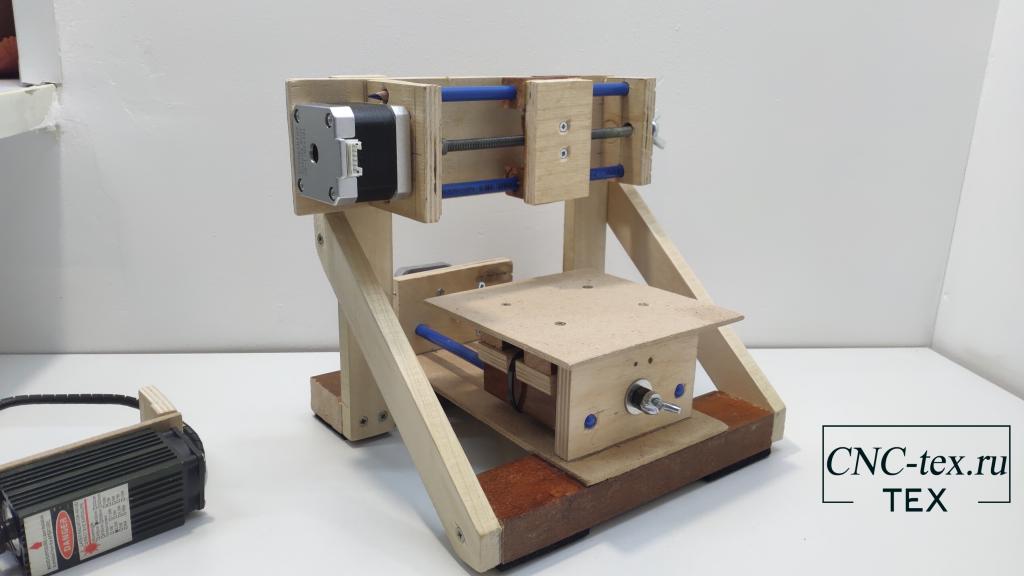

Недавно делал узел из карандашей (каретку для ЧПУ), и на основе данной каретки решил собрать лазерный гравер с ЧПУ. Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы оси X и Y для самодельного лазерного гравера.

Как собирал каретку, можете почитать в предыдущей статье. Про нее могу сказать одно: сделана она из карандашей, строительной шпильки и фанеры.

Закрепил с помощью реек и фанеры узлы осей Y и X. Вот такой каркас станка получился. Пора приступить к электронной составляющей самодельного ЧПУ гравировального станка.

Электроника самодельного лазерного гравера.

Доставать лазер из старого DVD привода не стал, так как меня просили сделать ЧПУ станок, который можно повторить, и все узлы можно было бы купить, например, на AliExpress. Поэтому буду использовать лазерный модуль с TTL контролером от моего лазерного гравера. Обзор гравера можно посмотреть тут.

Лазерный модуль можно использовать в такой самоделке и подешевле, например, на 500 mw.

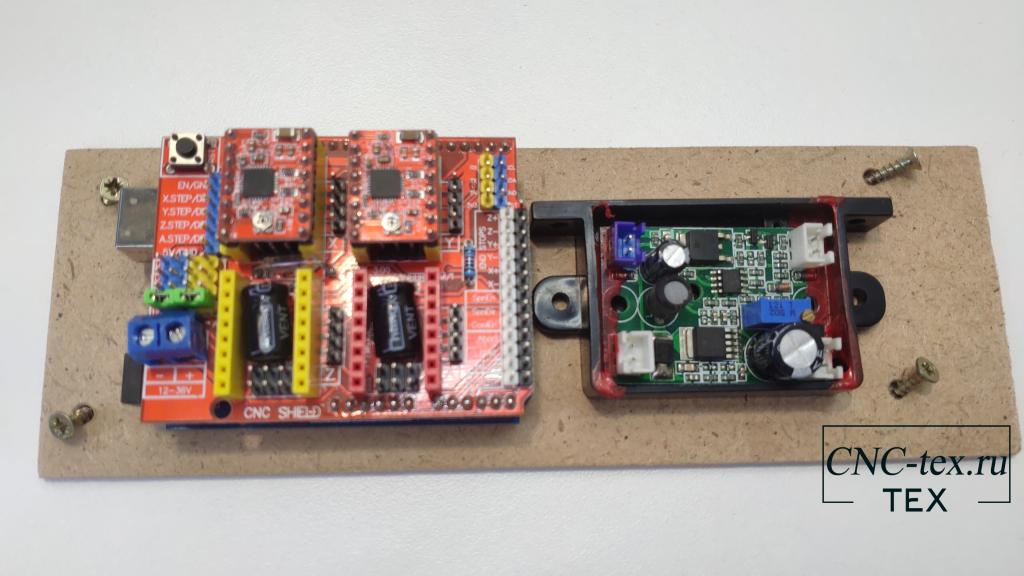

Так как я увлекаюсь еще и Arduin, то мозгом станка будет Arduino UNO и CNC shield v3. Драйвера буду использовать самые дешёвые A4988. Описание драйверов A4988 читайте в этой статье:

Описание CNC shield v3 читайте в статье:

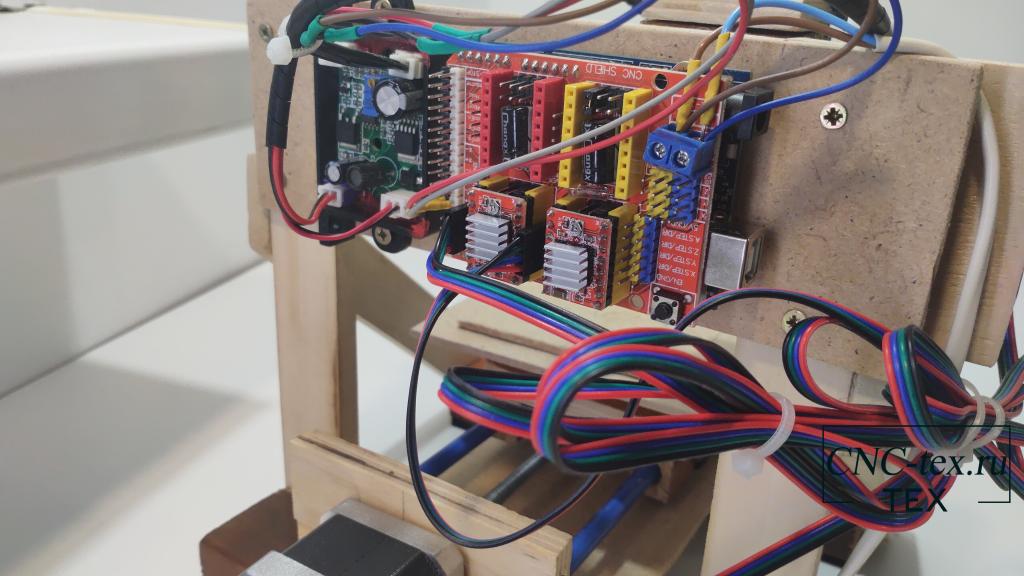

Для того, чтобы закрепить электронику, сделал заготовку из фанеры, которая будет крепиться с задней стороны гравера.

После чего, закрепил электронику и установил на место, где будет все стоять.

Пришло время все подключить и запрограммировать.

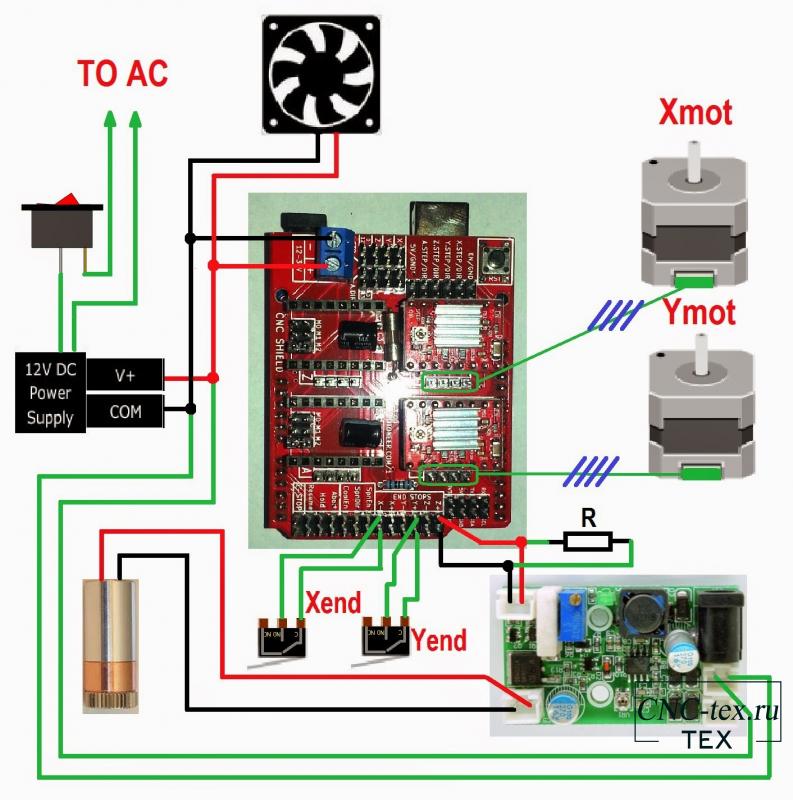

Схема подключения cnc shield v3.0 + arduino uno + TTl и лазер.

Подключаем все компоненты по схеме.

Правда, у меня не установлены концевые выключатели. Схему взял из интернета, самому рисовать стало лень. Но когда буду писать обзорную статью про подключение электроники, обязательно все нарисую.

Как видим, схема достаточно простая, и запутаться тут сложно. Нам нужно к шилду подключить 2 шаговых двигателя. Один подключаем в разъем, где написано X, второй в разъем с надписью Y. Соответственно, один двигатель перемещает по оси X, второй по оси Y.

C подключением лазера будьте внимательны, в зависимости от версии прошивки, подключение TTL к Arduino может быть разным.

Внимание. С прошивки GBRL 9.0i были поменяны местами Z-Max (D12) и Spn_EN (D11).

TTL модуль подключаем к D11, который является ШИМ портом, - это необходимо для управления мощностью лазера, с помощью ШИМ.

Теперь, если вы желаете подключить концевик Z_Max, то его необходимо подключить в Spn_EN, а включение лазера необходимо подключать в Z+. Вот такая путаница с распиновкой на шилде.

После подключения уложил провода, чтобы ничего не торчало и не мешало работе станка.

Прошивка для лазерного гравёра на Arduino.

Более подробно о прошивке и настройке GRBL 1.1 буду рассказывать в следующей статье.

Настройка и калибровка самодельного станка с ЧПУ.

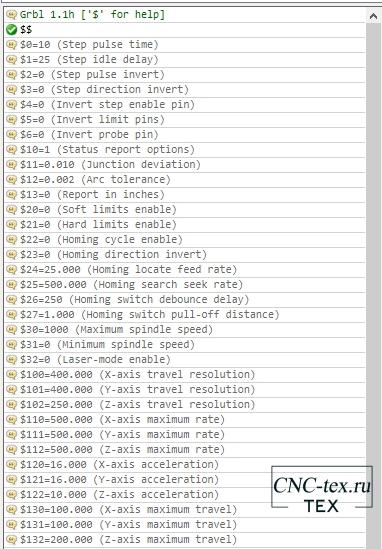

После того, как мы загрузили прошивку, все настройки будут стандартные, и их нужно поменять под ваш станок. Это не так и сложно, но процесс занимает некоторое время. Для калибровки нужно перемещать по оси лазерный модуль, и смотреть, как точно происходит перемещение. Например, вы переместили на 100 мм, а станок переместился на 102 мм. Это все настраивается в прошивке. Полный процесс калибровки буду рассказывать в следующей статье. А сейчас выложу скриншот моих настроек GRBL 1.1 для лазерного гравировального станка.

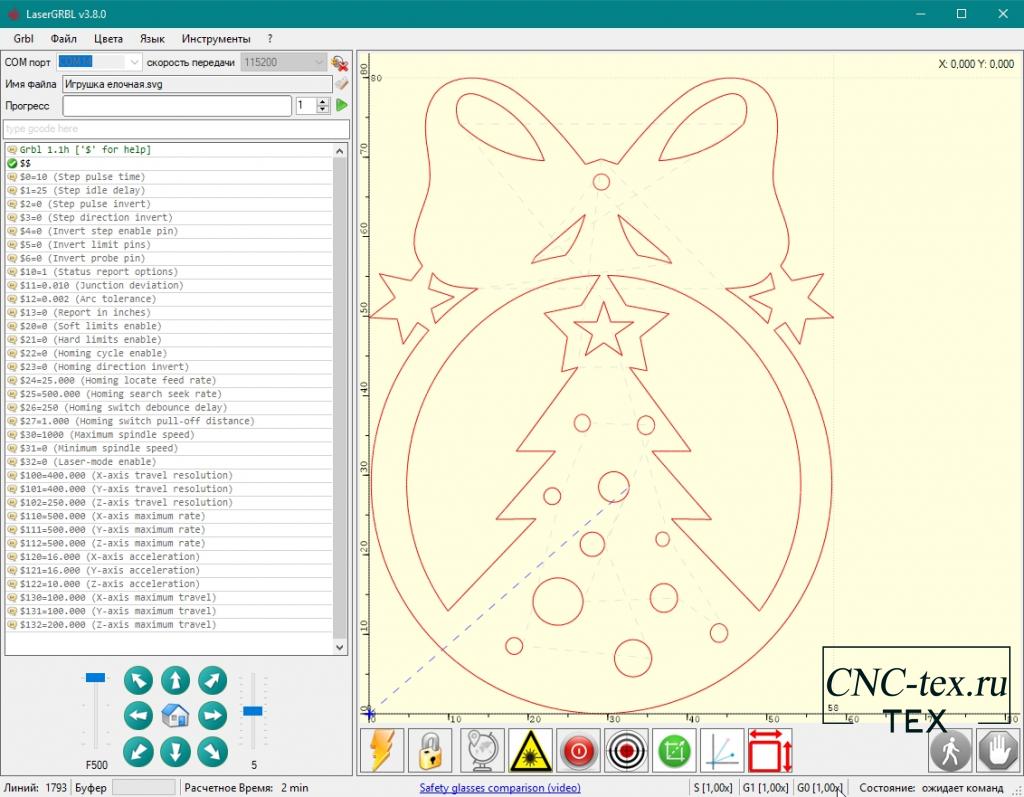

Программа LaserGRBL для управления лазерным гравером на Arduino.

Осталось установить программное обеспечения для компьютера, которое позволит гравировать, выбрав понравившуюся картинку. Я буду гравировать векторный логотип сайта и елочную игрушку. Исходники будут в разделе материалы для скачивания.

LaserGRBL поддерживает гравировку растровой и векторной графики, что позволяет облегчить поиск материала для гравировки.

Подробнее о программе LaserGRBL напишу отдельную статью, так как там есть некоторые фишки, которые упрощают работу с лазерным гравером. Некоторые из них вы можете увидеть в видео.

А сейчас покажу, как выглядит исходное изображение, загруженное в программу LaserGRBL, и что получается после гравировки.

Подведём итог.

В домашних условиях собрать лазерный гравер не составит большого труда. Но перед сборкой нужно определиться, чего мы ожидаем. В связи с тем, что данный станок я собрал попутно, то лазерный гравер не является первоначальной задачей. И выбор ходового винта, для данного станка, является не правильным решением. Потому что перемещение происходит медленно, а гравировка делается быстро, и я использовал только 50% мощности лазера. Это не приемлемо. Что же делать? Нужно использовать не ходовые винты, а ременную передачу, что увеличит скорость и плавность перемещения.

Если присмотреться на гравированные изделия, то можно увидеть небольшую рябь. Это связанно с тем, что по оси X ходовой винт имеет изгиб и при перемещении происходит раскачивание лазерной головы. Если такое колебание будет при фрезеровке, то зажатая фреза в материал просто не допустит такие небольшие колебания.

Более подробно настройку станка и программное обеспечение разберу в следующих статьях:

Понравился проект Самодельный Лазерный гравёр с ЧПУ, в домашних условиях? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Материалы для сборки лазерного станка ЧПУ своими руками

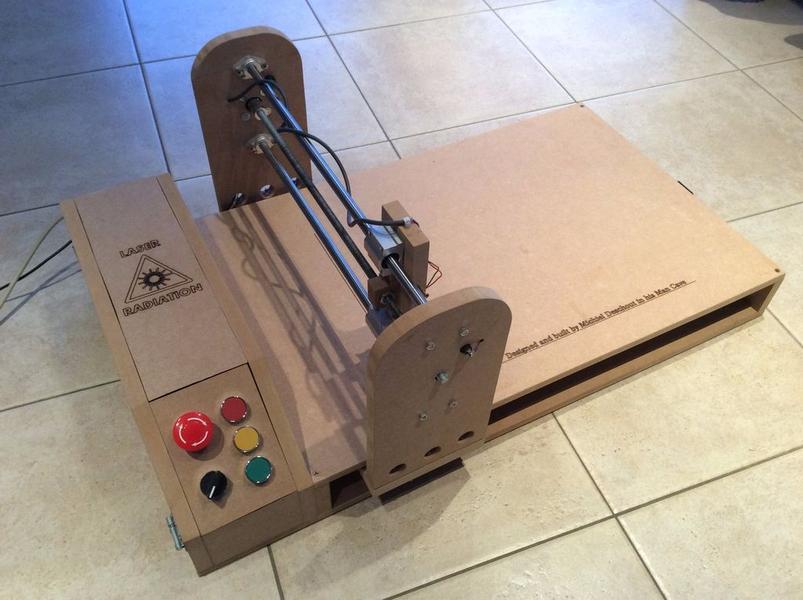

На фото показан простой лазерный станок, изготовленный своими руками.

Для его изготовления использованы такие материалы и комплектующие:

- ДСП, МДФ или фанера для корпуса.

- Направляющие элементы – металлические стержни диаметром 10–12 мм.

- Держатели направляющих.

- Линейные и опорные подшипники, втулки скольжения разного диаметра.

- Шаговые двигатели. Их надо 3 шт. для установки по осям X, Y, Z. Вполне подходят электродвигатели от принтеров или DVD-плееров.

- Ходовые винты и гайки.

- Контроллер шаговых двигателей.

- Блок питания контроллера.

- Мягкая муфта для передачи плавного хода и обеспечения соосности шагового двигателя.

- Кабели и провода, в т. ч. USB-кабель.

- Шкивы для ременной передачи и ремни зубчатого типа.

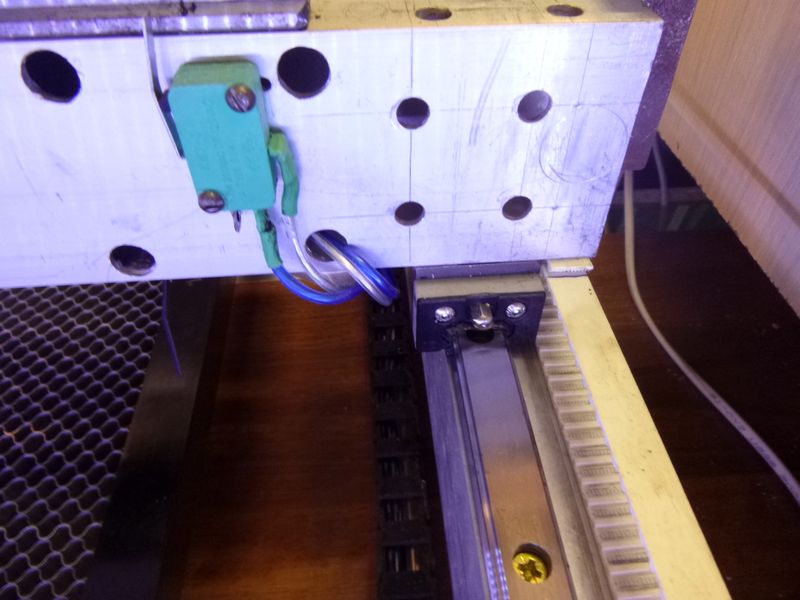

- Концевые выключатели.

- Компьютер.

Для сборки лазерного станка необходимо приготовить головку с лазером. Он подбирается в зависимости от необходимой мощности излучения. Хорошо подходит диод от пишущего DVD-плеера (красное свечение). Можно приспособить источник из лазерной указки или светодиодного фонарика. Для фокусировки луча потребуются линзы, которые можно извлечь из тех же устройств, где находился лазер. Самое верное – купить готовый лазерный излучатель. Нельзя забывать об его охлаждении, для этого нужен охлаждающий радиатор.

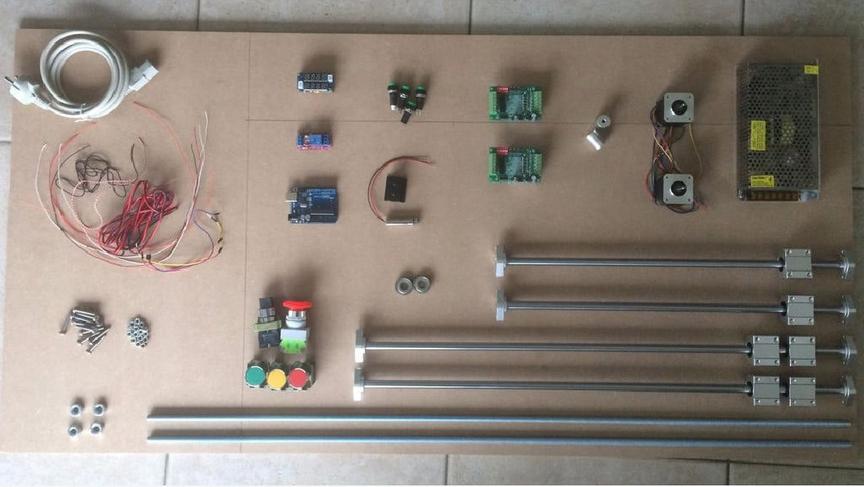

Для сборки схемы контроля и управления нужна электронная плата с информационным дисплеем, транзисторы и электронные платы для управления шаговыми двигателями, диоды, резисторы и другие детали. На фото показан стандартный набор деталей для электроники.

Для изготовления станка своими руками надо заранее приготовить такой инструмент: болгарка, электродрель, паяльник, ножовка и ножовка по металлу, электролобзик, отвертка, плоскогубцы, ключи (гаечные и торцевые), напильники, шило, молоток, штангенциркуль, линейка, угольник, ножницы. Потребуются и расходные материалы: изолента, герметик, суперклей, скотч, шурупы, винты, болты, скобы, хомуты.

Как собрать лазерный станок ЧПУ своими руками: пошаговая инструкция

Самостоятельная сборка ЧПУ станка осуществляется в следующем порядке:

1. Раскрой и изготовление основания. Проще всего для него использовать фанеру толщиной 10–12 мм. Основание может быть прямоугольным или скругленным. При создании мощного станка его изготавливают из металла.

2. Закрепление на основании неподвижных боковых стенок. Они могут быть из фанеры, ДСП, дерева или металла. На стенках сверлятся отверстия для установки направляющих стержней.

3. Установка направляющих по оси Y. Предварительно на них нанизываются опоры скольжения для подвижных боковых стенок каркаса. Вариант таких опор приведен на фото.

4. Изготовление подвижных боковых стенок. Сверление в них отверстий для направляющих по оси Х и установка их на стенках.

5. Закрепление подвижных стенок на опорах.

6. Сборка рабочей головки станка. Ниже показана принципиальная схема каркаса в сборе с универсальной головкой, на которой можно крепить лазерный излучатель, шпиндель или иной рабочий орган. Его чертеж приведен на следующем фото. Конкретно для лазерного излучателя можно собрать более легкую конструкцию лазерной головки с радиатором охлаждения.

7. Монтаж электрической части. Подведение электропитания, установка концевых выключателей, кнопок пуска и аварийной остановки. Пример элегантной компоновки ячейки для размещения электрической схемы показан на фото.

8. Монтаж электроники и подключение управляющей платы, контроллера.

После проверки всех элементов можно начинать подготовку станка к работе.

Электроника для самодельного лазерного ЧПУ станка

В станках с ЧПУ важнейшую роль играет электронная начинка. Она должна обеспечить управление прибором с компьютера путем выдачи команд шаговым двигателям и руководства траекторией движения рабочего органа. Для этого необходима управляющая программа, которая обеспечит подачу нужных команд на контроллер в форме G-кодов. Обязательно устанавливается порт LPT.

Важно! Для восприятия команд и распределения их по шаговым двигателям в контроллере располагается управляющая плата. Популярностью пользуется стандартная плата KY-2012 (5 Axis CNC Breakout Board for Stepper Motor Driver с DB25 Cable). Часто станки делаются на базе Arduino.

Настройка и отладка самодельного лазерного станка

Для работы станка с ЧПУ необходимо в компьютер загрузить программное обеспечение, т. е. УП. Загрузка готовой программы осуществляется с внешнего носителя (дискеты, флешки, магнитные ленты). Она должна быть многофункциональной, но простой в использовании. Выбирают УП в зависимости от назначения станка.

Наиболее популярные программы:

- ArtCAM. Позволяет создавать сложные объемные рельефы. Можно вставить один рельеф в другой.

- LinuxCNC. Это универсальная программа для многофункционального использования. Для функционирования необходим объем памяти не менее 4 ГБ.

- Mach3. Совместима с операционной системой Windows. Имеет доступную цену и русифицированную версию.

- Mach4. Это одна из самых быстрых программ. Совместима практически с любой операционной системой.

- MeshCAM. Программа особо подходит для управления двухсторонней обработки объемных изделий.

- SimplyCam. Прекрасно справляется со сложным гравированием.

- CutViewer. Обеспечивает визуализацию процесса обработки и высокую производительность.

- CadStd. Это простая программа для создания схем и графиков, чертежей любой сложности. Выдает DXF-файлы, загружаемые в CAM-программы для генерации правильных траекторий обработки заготовок.

После выбора оптимальной УП она загружается в карте памяти, жестком диске компьютера или на твердотельном накопителе. Для подготовки станка на конкретную операцию загружается графическое изображение или чертеж детали после обработки. Графический файл нужно предварительно перевести в формат DXF, Exeilon, HPGL или Gerber. Настойку можно проконтролировать по монитору. Команды подаются в форме G- и М-кодов, понятных для платы контроллера. Траектория описывается по 3–5 координатам. Настройка и отладка программы обеспечивается строго в соответствии с инструкцией. При проведении настройки на дисплее отображается информация о том, какими клавишами надо пользоваться.

Отладка станка производится на шаблонах. Прибор настраивается на проведение стандартных операций, при этом контролируется точность обработки. После тестовых опробований станок можно запускать в рабочем режиме. На фото показаны результаты практического использования.

Лазерные станки с ЧПУ обеспечивают высокую точность обработки деталей из разных материалов. При правильном подходе самодельные аппараты способны значительно расширить возможности домашних мастеров. Важно учитывать советы специалистов при конструировании и сборке, а также соблюдать технику безопасности при эксплуатации.

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

Трудно ли собрать аппарат для лазерной резки фанеры своими руками? Каких проблем можно ожидать на разных стадиях реализации проекта? Что из оборудования придется покупать? В статье мы постараемся найти ответы на эти вопросы.

Лазерная резка фанеры.

Плюсы и минусы лазерной резки

При реализации любого масштабного проекта всегда встает вопрос его целесообразности. Мы попробуем помочь читателю дать на него самостоятельный ответ.

Выгоды

- Прибор для лазерной резки фанеры на практике способен работать не только с ней. В списке обрабатываемых материалов – кожа, ткани, оргстекло, пластики, словом, все материалы, которые имеют невысокую теплопроводность и сравнительно низкую температуру горения;

- Благодаря ЧПУ станок позволит резать фанеру и OSB с высочайшей точностью , создавая детализованные контуры;

- Резкой его возможности не ограничиваются. Лазерные станки для резки фанеры вполне способны выполнять функции гравера. Варьируя скорость передвижения каретки и мощность луча, они могут создавать сложные изображения с переходами тонов;

- Благодаря фокусировке луча ширина разреза может быть минимальной – от 1/100 мм, что опять-таки положительно влияет на точность изготовления деталей или детализацию наносимого на заготовку изображения.

Резка лазером обеспечивает максимальную детализацию.

Проблемы

Разумеется, без них тоже не обойдется:

- Цена закупаемого оборудования будет отнюдь не копеечной. Наиболее популярное решение для недорогих самодельных граверов – извлеченный из пишущего DVD-привода лазерный диод – для резки фанеры не походит категорически ввиду малой мощности. Минимальная мощность лазера для резки фанеры – 20 ватт; при сколь-нибудь значительной толщине материала ее лучше увеличить до 40 – 80;

Справка: углекислотная лазерная трубка такой мощности при заказе непосредственно у китайских производителей обойдется заказчику в 15 – 20 тысяч рублей по текущему курсу. К расходам на лазер добавится стоимость сложной и дорогой системы фокусировки, DSP -контроллера, драйвера шаговых моторов и кареток.

- Жизненный цикл трубки составляет от 3 до 8 тысяч часов , после чего ей требуется замена;

- Лазеру требуется жидкостное охлаждение. В промышленных условиях для этой цели используется охладительная установка, работающая по принципу теплового насоса – чиллер. Минимальная стоимость такого агрегата составляет 35 – 45 тысяч рублей;

Однако: при незначительной продолжительности работы можно обойтись баком емкостью в 80 – 100 литров и водяной помпой, которая будет прокачивать его содержимое через рубашку трубки.

- ЧПУ подразумевает наличие не только особого программного обеспечения , но и эскизов контура изготавливаемого изделия. Чертежи для лазерной резки фанеры найти не так уж легко; самостоятельное же их построение займет весьма продолжительное время;

- Наконец, резка материала осуществляется за счет его быстрого нагрева и испарения. При этом края реза неизбежно обугливаются, а помещение заполняется дымом. Раз так – придется конструировать закрытый корпус с прозрачной крышкой и системой интенсивной принудительной вентиляции.

Конструктивное исполнение

Итак, как устроен самодельный лазер для резки фанеры?

Основа станины – алюминиевая профтруба размером 40х60, скрепленная мебельным уголком и саморезами по металлу. Корпус собран из недорогой ЛДСП – он не испытывает значительных нагрузок в процессе работы.

Обратите внимание: по периметру корпуса пущена 12-вольтовая светодиодная лента. Подсветка позволит визуально контролировать процесс резки.

Направляющие для каретки.

Непосредственно на трубах станины закреплены направляющие, обеспечивающие движение кареток по поперечной оси.

Крепление направляющей для продольной оси.

К кареткам прикручена продольная труба с еще одной направляющей – уже под каретку, обеспечивающую непосредственно движение головки.

Лазерная головка на каретке.

А вот и сама лазерная головка для резки фанеры. Фольга использована для герметизации соединения трубки с штуцером.

В качестве привода кареток использованы шаговые электромоторы с ременной передачей и редуктором. Их можно извлечь из неисправного сканера или струйного принтера с безнадежно засохшими соплами.

Вал привода кареток поперечной оси.

Использование двух приводов на каретках, обеспечивающих перемещение головки по поперечной оси, создало бы проблему их точной синхронизации. Вместо этого использован один шаговый мотор с редуктором и вал длиной во весь ход головки, гарантирующий синхронное движение обеих кареток.

На фото – крышка станка.

Массивная крышка тоже изготовлена из ЛДСП; она поднимается на мебельных лифтах. Между крышкой и корпусом остается небольшой зазор, обеспечивающий поступление воздуха; отвод дыма организован снизу.

Отсек с электроникой.

В отдельном отсеке разместились блок питания, драйвер шаговых моторов и контроллер DSP, обеспечивающий управление станком.

Отсек с лазерной трубкой.

Лазерная трубка установлена с использованием пластиковых крепежей, позволяющих менять ее положение. Рядом с ней видна трубка водяного охлаждения. Воду через нее прокачивает маломощная помпа для домашнего фонтанчика.

Накопительный бак системы охлаждения.

Охлаждение организовано с использованием обычной пластиковой 100-литровой бутыли с водой.

Полезные мелочи

Напоследок – несколько небольших советов владельцу самодельного гравера:

- Используйте для резки фанеру из лиственных пород древесины (например, березы). Инструкция связана с тем, что смолистая хвойная древесина быстро пачкает дно и стенки рабочего отсека осевшей на них смолой;

- Следите за состоянием зеркала в рабочем отсеке. Осевшая на нем копоть может привести к падению мощности сфокусированного луча и перегреву самого зеркала;

- Не приближайте руки и глаза к линии между трубкой и зеркалами. Даже без фокусировки узкий луч мощностью от 20 ватт может вызвать серьезные ожоги и полную потерю зрения.

Этот след оставил луч мощностью 10 ватт. Время воздействия – 0,5 секунды.

Заключение

Как видите, оборудование для лазерной резки фанеры может быть изготовлено самостоятельно; однако затраты средств и времени будут весьма значительными.

Как всегда, дополнительные тематические материалы читателю предложит видео в этой статье. Мы будем рады увидеть ваши замечания и предложения в комментариях. Успехов!

(с) 2016. Копирование материалов сайта возможно без предварительного согласования в случае установки активной индексируемой ссылки на наш сайт.

Читайте также: