Лазерная сварка пластмасс своими руками

Добавил пользователь Дмитрий К. Обновлено: 16.09.2024

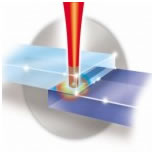

Сварка излучением или лазерная сварка просвечиванием в ряде случаев в разной литературе имеет и другие названия, включая такие, как лазерная сварка пластмасс, трансмиссионная сварка (TTLW) или лазерная сварка полимеров. Наименования могут отличаться, но принцип остается неизменным.

Четыре условия для обеспечения сварки излучением

Сварка излучением возможна при соблюдении четырех условий. Описание каждого из условий приведено ниже.

Транспарентность верхней заготовки.

Верхняя деталь должна пропускать лучи лазера с длиной волны из ближней области инфракрасного диапазона. Типичная длина волны лазера составляет 808 – 980 нм. Следует учитывать, что проникающая способность лазерного луча не зависит от оптической прозрачности пластика. И, несмотря на то, что большинство термопластов, свариваемых при помощи лазера, имеют оптическую прозрачность, она не является обязательным условием. Сварка может быть выполнена с оптически непрозрачными верхними заготовками.

Абсорбирующие свойства нижней заготовки

После прохождения через верхнюю деталь лазерный луч должен быть преобразован в тепловую энергию. Преобразование происходит на поверхности контакта между свариваемыми заготовками. Соответственно нижняя часть должна обладать абсорбирующим свойством и поглощать световую энергию для генерации тепла.

Большинство термопластов по своей природе пропускают инфракрасное лазерное излучение поэтому, абсорбирующие свойства достигаются за счет добавления сажи либо других пигментов. Наиболее распространенной и лучшей поглощающей добавкой является углеродная сажа, дозированная в объёме не менее 0.5%. Несмотря на то, что данная технология становится все более популярной, разработано много других добавок для лазерной сварки полимеров. Для получения дополнительной информации о цветах и поглощающих добавках см., статью Как цвет влияет на технологию сварки?

Прижим и контакт между заготовками

После поглощения нижней деталью световой энергии лазера и её преобразования в тепло тепловая энергия должна передаваться на верхнюю деталь для её разогрева и оплавления. Наличие непосредственного контакта между заготовками обеспечивает передачу тепловой энергии на верхнюю деталь. Заготовки, как правило, совмещаются друг с другом, но для достижения плотного контакта на них оказывается прижимное усилие. Для этого используется оснастка или прижимные ролики.

Свариваемость заготовок

Как и любой метод сварки полимеров, лазерная сварка требует идентичности типа материала свариваемых деталей. Наиболее важным является совместимость диапазонов температур плавления заготовок. В случае, когда обе заготовки будут расплавляться в одно и то же, либо почти в одно и то же время можно ожидать положительного результата сварки. Полная таблица свариваемости полимеров приведена здесь.

Наиболее распространены и хорошо свариваются следующие материалы:

- Нейлон – PA 6 и его разновидности

- Полипропилен – PP

- Поликарбонат – PC

- Акрилонитрилбутадиенстирол - ABS-пластик

- Полистирол – PS

- Политетрафторэтиле́н - PTFE

- Полиметилметакрилат - PMMA

Преимущества

Лазерная сварка имеет ряд преимуществ по сравнению с такими традиционными технологиями сварки, как ультразвуковая сварка, сварка нагретым инструментом, вибрационная сварка и сварка трением.

К преимуществам относятся:

- отсутствие остаточных механических напряжений в зоне сварки

- возможность высокоточного управления энергией лазера

- прочность и надежность сварных швов

- отсутствие наплыва (грата) и образований твердых частиц в зоне сварного шва

- безупречно чистый сварной шов, измеряемый по глубине в микрометрах

- высокая скорость сварки

Сферы применения

Автомобильная промышленность

- Расширительные бачки

- Корпуса датчиков, сенсоров

- Сигнальные фонари и фонари освещения

- Приборные панели

- Блоки управления электроникой

- Клапана

- Крышки дисплеев

Медицина

- Катетеры

- Микро струйная техника

- Устройства контроля жидкостей

Изделия широкого потребления

Фотографии, демонстрирующие применение, доступны в Галерее.

Лазерная сварка прозрачных деталей

Лазерная сварка просвечиванием может показаться неприменимой при соединении двух прозрачных заготовок из термопластов. Но новые разработки позволили создать оборудование, которое обеспечивает сварку прозрачных деталей и демонстрирует превосходную гибкость технологии лазерной сварки.

Использование лазеров с волнами большей длины и фокусирование средней части луча на глубине, равной расстоянию до поверхности контакта между заготовками, обеспечивает направление в данную точку большей части энергии и одновременное нагревание верхней и нижней деталей. При этом не требуется добавление абсорбирующих добавок. Данная технология открывает возможности не только для сварки прозрачных заготовок, но и для разработки новых швов, например, стыкового соединения.

Этот способ лазерной сварки технически не рассматривается как метод лазерной сварки просвечиванием. Но эта технология стоит того, чтобы с ней ознакомиться и понимать разницу.

В широком смысле сварка — это соединение деталей путем неполного расплава, во время которого материал размягчается и перемешивается, образуя однородную массу. Одновременно с остыванием происходит отвердевание материала — фактически листы, трубы или любые другие детали сплавляются воедино. Образуется сварной шов.

Хороший шов имеет прочность, сопоставимую с прочностью соединенных деталей. Сваривать можно не только металлы. Многие виды бытового пластика хорошо поддаются сварке. Но технология сварки пластика существенно отличается от технологии сварки металлов.

Влияющие факторы

Сварка пластика — процесс несложный даже в домашних условиях, но для успешности работ необходимо соблюсти ряд условий. Подвергать сварке можно только пластики из группы термопластов.

Термопласты — разновидность пластмасс, которая полностью сохраняет свои свойства при нагреве, расплавлении и последующем отвердевании. Этим они отличаются от реактопластов, которые после финальной обработки (отливки или штамповки изделия) не могут нагреваться без разрушения.

Проще говоря, при высокой температуре термопласты плавятся, но потом затвердевают, а реактопласты обугливаются и горят. Область применения реактопластов значительно уже. В быту гораздо чаще встречаются разные виды термопластов.

Подвергать сварке можно следующие виды пластиков, относящихся к термопластам:

- полиэтилен (высокой и низкой плотности);

- полипропилен;

- поливинилхлорид;

- полистирол;

- поливинилацетат;

- полиэтилентерефталад;

- поликарбонат;

- нейлон.

Соединять друг с другом сваркой можно только однородные пластики — нейлон с нейлоном, полистирол с полистиролом, и так далее.

Два подхода

Сварка пластмасс может производиться различными способами. Но существует два основных подхода — температурный и холодный. Первый основан на воздействии на пластик сравнительно высокой температуры (в диапазоне 200-300 °C для разных видов пластиков).

Термическая сварка пластика может осуществляться:

- потоком горячего газа (воздух, азот, аргон);

- раскаленным контактным инструментом (паяльник, специальный аппарат для сварки пластика);

- расплавленной присадкой;

- трением;

- ультразвуковыми волнами;

- точечным нагревом лазерным, инфракрасным или другим световым излучением;

- высокочастотным электрическим током.

Принцип холодной сварки иной. Он также делится на два принципиально разных подвида. Первый — это сваривание пластика частичным расплавлением с помощью химических растворителей.

Под воздействием определенных химикатов соединяемые края размягчаются, соединяются под давлением и под давлением же остывают. В силу сложности, а также того, что самые популярные полимеры полиэтилен и полипропилен этому способу не поддаются, в быту его применяют редко.

Второй подвид — это применение двухкомпонентного полимерного состава, по тому же принципу, что и у холодной сварки металла. Настоящим свариванием не является, но может обеспечить достаточно прочное, близкое к прочности соединяемых пластиковых поверхностей, соединение.

Наиболее распространенные способы

Прежде чем говорить о самых доступных для пользователя способах сваривать пластмассу, нужно определиться с областью применения этого способа крепежа в домашних условиях.

Как правило, это либо герметичное соединение пластиковых водопроводных труб, в том числе на участках, где вода курсирует под давлением, либо соединение листового пластика в различных целях — изготовление каких-то изделий, ремонт пластиковых канистр, баков, бамперов.

Обратите внимание, что сваривание часто используется дайверами для ремонта гидрокостюмов с соответствующим покрытием.

Далее будет сделан упор на методы и инструмент для ручной сварки пластика, поскольку машинные способы сваривания связаны со сложным и дорогим оборудованием. К ним относятся лазерная, инфракрасная, ультразвуковая сварка пластика, сваривание трением и некоторые другие способы. В то же время соединение с помощью прямого контакта с термоинструментом, с помощью раскаленного газа либо экструдера, технологически вполне доступно для домашнего мастера или выездного ремонтника.

Контактный способ нагревом

Технологически это самый простой способ сварки пластика. Для него не нужны даже электроды. Но конструкция применяемого аппарата различна для сварки листовых материалов или, к примеру, для соединения труб.

Самым простым аппаратом, применяемым для сварки небольших деталей, является обычный электрический паяльник на 220 В. Для увеличения площади нагрева, а также чтобы не портить жало, может применяться специальная насадка.

Им можно сваривать самые распространенные пластмассы — полиэтилен и полипропилен. Большая часть пластмассовых деталей для домашнего хозяйства производится из них.

Принцип этого метода несложен. Кромки деталей разогревают (для полиэтилена и полипропилена температура должна быть 200-260 °C), соединяют внахлест либо стык-в-стык и плотно обжимают в струбцине или в тисках.

Охлаждение должно происходить под давлением, иначе добиться качественного шва не удастся. Перед началом работы края рекомендуется зачистить и промыть.

Специальный сварочный аппарат применяется для сваривания листового пластика в больших объемах. Соединение труб нагревом также требует особого инструмента. Сварочные аппараты для труб делятся на 2 вида — для сварки встык и для сварки враструб.

Второй способ предназначен для сварки труб разного диаметра, плотно заходящих одна в другую. Такие аппараты обеспечивают необходимое давление.

Раскаленный газ

Сварка пластика газом означает, что для размягчения материала используется направленный поток раскаленного воздуха либо промышленного газа — аргона, азота и других. В бытовых условиях обычно применяется воздух, а инструментом для его подачи служит строительный фен.

Температура подаваемого газа должна быть примерно на 80-100 ° выше, чем температура вязкотекучести, то есть размягчения до нужной кондиции свариваемого металла. В этих условиях также необходимо обеспечивать давление на соединяемые кромки пластика. Для этого может использоваться прижимной валик, которым ведут вдоль шва вслед за феном (требуется помощь другого человека), либо специальные фиксирующие насадки на фен.

Такая насадка позволяет сжимать поверхности во время сварки. Специально для обработки широкоформатных листов — баннеров, тентов, элементов крови — разработаны щелевые и формировочные насадки на типовой промышленный фен (тепловой пистолет).

В промышленности чаще применяется специальный газовый состав, обеспечивающий отсутствие окислов в сварном шве, которые ослабляют его структуру. В быту это некритично, так как нагрузка на пластмассовые детали обычно незначительна.

Нагрев газом налагает ограничение на толщину свариваемого материала — не более 2 мм. Оптимально — 1,5 мм.

Газовое сваривание пластика может быть как без применения присадочного материала, так и с присадкой. Роль присадки играют так называемые электроды — стержни из пластмассы различных марок (подбираются исходя из марки пластика), диаметром от 2 до 6 мм.

Называть их электродами не совсем корректно. Никакой ток по ним при газовой сварке не идет (почти все пластики — диэлектрики). Но название прижилось просто по аналогии со сваркой металла.

Использование присадки позволяет увеличить прочность шва и углубить сварной шов. Этот способ подходит для скрепления более толстых деталей. Возможна как ручная подача присадки с прикаткой валиком, так использование специального оборудования — экструдера, экструзионного пистолета.

Применение экструдера

Экструдер — это устройство для подачи в область сваривания присадочного материала. Его использование существенно упрощает процесс сварки.

Ручной экструдер для пластика выглядит как пистолет, совмещенный с тепловым феном. Через него непрерывно подается присадочный стержень, окутываемый потоком раскаленного воздуха.

Экструдеры делятся на 2 типа — бесконтактные и контактные. В первом случае мундштук не погружается в сварной шов, а давление обеспечивается прижимным роликом.

Во втором случае сопло аппарата проходит непосредственно внутри сварного шва, и этим осуществляется необходимое давление. Экструзионный способ сваривания пластика — самый простой, быстрый и надежный среди всех видов ручной сварки, он уступает только автоматическому и полуавтоматическому методам.

Сегодня соединением пластмассовых деталей уже никого не удивить — домашние мастера свободно владеют строительным феном или экструдером для соединения полимеров. Что такое сварка пластика в широком понимании этого процесса — это прочное соединение изделий из полимеров горячим способом, каждый метод отличается индивидуальными особенностями, но после застывания мы имеем высокого качества новую конструкцию.

Виды пластика, которые свариваются

Для соединения выбираются такие виды пластмасс:

- полиэтилен соединяется путем нагревания кромок, а затем он сжимается под давлением, чтобы не происходило коробления краёв;

- полипропилен используется для прочного соединения металлопластиковых труб, для этого используют специальный электропаяльник с мощностью до 1500 V, который создает температуру в месте соединения до 260° С;

- полистирол применяют для изготовления бытовых предметов, например, игрушек, одноразовой посуды;

- полихлорвинил — для соединения линолеума, натяжных потолков.

Сварщик пластмасс любого разряда обязан знать все виды пластмасс, применяемых в производстве, технологию сварки.

В отдельных отраслях современного производства используют разные виды сварки пластика, которые осуществляются с помощью:

- электрического разогрева соединяемых поверхностей;

- контактного теплового оплавления или проплавления;

- газового нагревателя с использованием пластиковых электродов или без них;

- высокой частоты электрического поля.

[stextbox соединения любого вида пластика сопровождается выделением токсичного газа, летучих веществ, которые чрезвычайно вредны для здоровья, поэтому обязательно одевайте защитную маску.[/stextbox]

Материалы и инструменты

Пластик или пластмасса, а также искусственные полимеры за последние годы приобретают всё большую популярность для изготовления различных предметов для использования в быту. Производители позаботились о разнообразном инструменте для прочного соединения аналогичного состава деталей и труб, поэтому домашние мастера при ремонте уже давно используют оборудование, позволяющее выполнить сварку пластмасс без особых профессиональных навыков.

Самым распространенным видом считается соединение металлопластиковых труб для подачи воды или отопления в места проживания.

Прутки

Эти изделия используют как электроды, стержни для пайки по пластику при соединении листов или других деталей из пластмассы, полиэтилена. Размер их варьируется, как и конфигурация, например, диаметр от 3 до 7 мм, а стержни квадратного сечения для пайки пластика могут иметь большие размеры.

Прутки выпускаются двух видов: полиэтиленовые и полипропиленовые, качество изготовления высокое, они не портятся при длительном хранении, не деформируются. Ходовой размер 4—5 мм, используются для ремонта или надежного соединения листов полипропилена. Основное применение пластиковых электродов в сварочных экструдерах, где они разогреваются до полужидкого состояния горячим воздухом.

Разновидности оборудования

Аналогичное оборудование заказывают в интернете или приобретают в специальных магазинах. Все приспособления разделяются на такие группы:

- Ручная аппаратура, работающая на основе горячего воздуха.

- Сварочные экструдеры.

- Машины для сварки листового материала.

- Автоматические сварочные машины.

Среди такого изобилия сварочных аппаратов для соединения деталей из пластика покупателю трудно выбрать нужный агрегат, поэтому далее мы подробно опишем каждого представителя указанных выше групп.

Ручной фен

Различие среди модельного ряда только в мощности и эргономике, а суть агрегата всегда одна: нагревание припоя и кромки деталей до температуры частичного расплавления и последующее формирование прочного соединения.

На вопрос пользователей — как правильно сварить пластик, есть простой ответ: квадратный пруток укладывается в зазор между деталями, затем разогревают его и кромки строительным феном.

Это изделие по конфигурации напоминает аналогичный бытовой прибор для сушки волос, только мощность и температура намного больше. Пластик кромок деталей и прутка под воздействием горячего воздуха, расплавляется, получается однородная консистенция, которая после остывания представляет собой единое целое.

Регулировка температуры используется автоматическая или ручная, поэтому оборудование подходит как новичкам, так и профессионалам. Насадки продаются разные, что зависит от соединений: внахлест или встык. Диаметр и форма сопла пользователи подбирают в соответствии с опытом проведения подобных работ, а новички сверяются с инструкцией.

Бытовые фены стоят недорого, поэтому их используют для несложного ремонта, а промышленные фены применяют как инструмент при сварке труб и полимерных тканей.

Экструдер

Внешне он напоминает пистолет, на конце которого находится специальная насадка, в которую вставляется пруток из пластика или аналогичная круглая трубка. Принцип работы прост, как всё гениальное: пруток нагревается до полужидкого состояния и выдавливается на место стыковки деталей, где быстро застывает, образуя идентичное и прочное соединение.

За один проход соединяются толстые детали, а производительность намного больше чем у фена. Единственным недостатком считается невозможность соединения деталей из разнородного пластика, имеющего различную температуры плавления. Перед соединением кромки тщательно обрабатываются, удаляются загрязнения и жирные пятна, которые могут повлиять на качество и прочность будущего соединения.

При помощи такого агрегата можно производить армировку при сваривании пластмассы, чтобы укрепить шовное соединение или восстановить усиленную конструкцию.

Агрегат контактной сварки

Это оборудование основано на контактных видах сварочных технологий, где применяется воздействие кратковременных тепловых импульсов совместимых с механическим давлением. Такая техника используется на производственных предприятиях, специализирующихся на выпуске продукции из сваренных пластиковых листов. Поэтому их часто называют агрегатами для сварки листовых полимеров.

Сварочные аппараты для пластика

Такое оборудование применяется для герметичных соединений, когда требуется сварить сложные технологические узлы из полимеров. Аналогичные сварочные агрегаты используется только на крупных предприятиях, т. к. стоимость их приобретения и обслуживания довольно высокая.

Технология выполнения

В производственных целях такие методы надежного соединения полимерных конструкций применяют в тех случаях, когда:

- соединяемые части, детали и заготовки состоят из однородного пластика или материалов с близкими значениями по прочности и молекулярному составу;

- не допускается присутствие чужеродных вкраплений или прослоек на основе клея;

- основным требованием к процессу соединения является механизация, автоматизация и высокая производительность.

Применение сварки пластика дуене рекоментся при разнородности материалов, потому что во время больших нагрузок возникает расслоение сварных швов.

Горячая газовая технология

Такой вид соединения применяется с использованием тепла, когда его носителем является газ: аргон, кислород или так далее, но самым экономичным признан воздух, потому что его составляющие не агрессивны к полимерам.

Термическая

Простейшими аппаратами признаны паяльники, работающие от сети с напряжением 220 В, для лучшего разогрева соединяемых поверхностей применяются специальные насадки. Охлаждение стыков, специально обработанных и зачищенных до начала плавления, происходит под давлением, чтобы шовное соединение было качественным.

Специальное оборудование для сварки листового пластика в больших объемах применяется в производственных целях. Пластиковые и металлопластиковые трубы, обеспечивающие домостроения водой и теплом, соединяются муфтовой сваркой. Для этих целей используется специальный паяльник, при помощи которого разогреваются законцовки труб и затем происходит их прочное сваривание под давлением. Инструкция по сварке пластиковых труб прилагается к каждому аналогичному агрегату.

Высокочастотная

Этот метод экономичен и применяется во многих сферах промышленности, сварка осуществляется между двумя электродами из металла, между которыми проходит ток высокой частоты 30—75 МГц. Соединяемые детали, например, кромки листов винипласта толщиной 0,5—2,0 мм нагреваются в высокочастотном электрическом поле до нужной температуры, а затем остывают под давлением.

Существуют два метода соединения: встык и внахлест, при втором варианте кромки соединяются со скосом в 45 градусов или без него, ширина шовного соединения 2—4 мм, а скорость сварки —3 м/мин.

Ультразвуковая

Это универсальная методика соединения полимеров, когда применяется локальный нагрев, который по температурным показателям близок к параметрам расплавления, исключает перегрев материала, что происходит иногда при использовании других методов. Используется частота от 17 до 45 кГц, а электрические колебания преобразуются в механические для рабочего инструмента, которые передаются материалу.

Фрикционная

При активном трении вырабатывается теплота, которая заставляет материалы частично расплавляться, а сильное сжатие до 1 МПа, помогает прочному соединению. Преимущество способа в быстром соединении, а недостаток — свариваются детали тел вращения, применяется только для жестких структур термопластика.

При помощи лазера

Аналогичная технология впервые была применена в 70-х годах прошлого столетия, но и сегодня она остается очень дорогой, поэтому не выдерживает конкуренции с другими видами прочного соединения пластика. Такие системы обработки пластмассы с успехом применяются: в автомобилестроении на автоматических линиях по сборке пластиковых деталей; в электронной промышленности, где требуется бережное и осторожное отношение к мелким деталям, например, платам блоков электронного управления.

При производстве медицинского оборудования, где требуются особые условия стерильности, во время герметической упаковки продуктов питания на молокозаводах и мясокомбинатах. Лазерная сварка полимеров позволяет соединить деталь со сложной геометрической конструкцией, где другие методы бессильны.

С растворением

Один и простейших методов прочного соединения, основанный на растворении кромок пластиковых деталей и последующим их сильном сжатии до полного отвердевания. Для ускорения процесса иногда применяется несильное нагревание конструкций. Недостатки: токсичность растворителей, поэтому используется в исключительных случаях.

Для домашних условий

У себя дома можно использовать строительный фен, паяльник для соединения труб, методику склеивания пластмассы, набор с термопистолетом и вариант с растворителями, но надо помнить о вредных газах, выделяемых нагретым до температуры плавления полимером, и обеспечить хорошее проветривание, эти же условия необходимы при использовании токсичных растворов.

Выводы

Самостоятельно можно соединять пластиковые детали и трубы в домашних условиях, но при этом надо иметь навыки работы с представленными выше агрегатами и строго выполнять технику безопасности.

[stextbox вы можете прочитать на нашем сайте статью о склеивании пластика при помощи холодной сварки[/stextbox]

Потребности в сварке пластиковой тары возникают, например, когда необходим контейнер с нестандартным размером основания - 800х400, 1000х400 или 1200х400 мм.

Кроме того необходимость в сварке может возникнуть при производстве стандартных гигиенических паллет. Такие паллеты должны быть полностью гладкими как сверху, так и снизу и производятся они из 2 половинок, по sandwich-схеме.

На рис. контейнер 800х400 мм, сваренный из двух частей:

Существует несколько методов сварки пластика, которые предлагает Георг Утз:

- Вибрационная сварка

- Сварка нагревательным элементом

- Инфракрасная сварка

- Сварка горячим воздухом (горячим газом)

- Ручная сварка

- Ультразвуковая сварка

- Лазерная сварка

Вибрационная сварка

Вибросварка представляет собой трение, при котором возникает температура, достаточная для того, чтобы полимерные детали расплавились и состыковались между собой всего за несколько секунд. Такой метод применяется, когда нужно сплавить крупные предметы, а также в тех случаях, когда необходимы короткие временные циклы.

Материалы, которые можно сварить методом вибросварки:

- Пластмассы одного сорта и типа (например, АБС и АБС)

- Пластмассы того же сорта и другого типа (например, армированные и обычные)

- Полимеры с другими материалами (например, текстиль)

Сварка нагревательным элементом

При этом процессе чаще всего используются инструменты с тефлоновым покрытием, чтобы избежать прилипания пластмассы. Стыкуемые поверхности пластиковой тары подгоняются друг к другу и нагреваются электрически нагретым инструментом до того момента, пока пластмасса не расплавится. Далее расплавленные поверхности спрессовываются и создается сварочный шов. Такой метод подходит для хрупких и чувствительных деталей и для крупных сложных изделий. К преимуществам такого способа относятся высокая прочность шва и относительная простота процесса.

Инфракрасная сварка

Сварка горячим газом

Сварка горячим воздухом является одним из первых разработанных методов сварки полимеров. При данном процессе тепло передается от нагревательного блока к стыкуемым поверхностям газовым потоком. Затем детали соединяются между собой под давлением и охлаждаются.

Ручная сварка

Перед тем, как сварить детали ручным способом, необходимо убедиться, что материал прутка ручного инструмента идентичен материалу деталей. После этого, при необходимости, сплавляемые поверхности очищаются и затем свариваются. После охлаждения сварочного шва излишки пластика зачищаются. Этот способ применяется не только при необходимости соединить вместе несколько компонентов, но и при ремонте повреждений пластиковых изделий.

Ультразвуковая сварка

При ультразвуковой сварке пластиковой тары создаются механические колебания, которые преобразовываются в тепловую энергию. Данный процесс легко автоматизировать, поэтому он подходит для изготовления большого потока изделий. К основным преимуществам такого метода относят высокую производительность при небольших затратах, возможность сварки загрязненных поверхностей, сварочные швы различных масштабов (от точечной сварки до непрерывного длинного шва), соединение практически всех видов пластика, незаметные швы.

Лазерная сварка

Лазерная сварка пластмасс особенно необходима там, где требуется осторожное обращение (например, при стыковке электронных компонентов) или в стерильных условиях. Кроме того при помощи лазерной сварки можно стыковать изделия со сложными линиями. Преимуществами такого метода являются отсутствие повреждений и деформации стыкуемых изделий, незаметный шов, возможность сварки сложных деталей, а также возможность соединения пластмасс разных видов (например, АБС, ПА, ПБТ, ПС, ПММА, стеклопластик и др.)

Читайте также: