Лазерная гравировка по коже своими руками

Обновлено: 05.07.2024

Вам захотелось пойти в мастерскую и изучить искусство гравировки? Ознакомьтесь с нашим простым пошаговым руководством по гравировке вашего первого изделия из кожи – чехла для телефона. От переноса рисунка на кожу до использования подходящей насадки для вашего многофункционального инструмент Dremel: мы покажем вам, как пройти проект от начала до конца. Конечный результат? Уникальный аксессуар для вашего телефона, которым вы будете гордиться.

Пошаговая инструкция

Видеоруководство

Выбор рисунка

Выбрать окончательный вариант дизайна для гравировки можно двумя путями. Первый способ – нарисовать самостоятельно. Он хорош в том случае, если вы переполнены идеями или уже задумали что-то конкретное – например, семейный герб. Другой вариант – найти вдохновение в другом источнике: Instagram и Pinterest – отличный выбор для этого. Когда вам попадется понравившийся рисунок, перерисуйте его или распечатайте в размере, соответствующем корпусу вашего телефона.

Перенос выбранного рисунка

Установка подходящей насадки для гравировки

Перед тем, как приступить к гравировке, потребуется присоединить подходящую насадку к вашему многофункциональному инструменту Dremel. Для гравировки по коже лучше всего подойдет высокоскоростная насадка или гравировальный резец. Почему? Они рассчитаны на использование на мягких материалах, таких как кожа. Установите насадку на вал своего инструмента и затяните цанговый зажим, чтобы насадка не выпала в процессе гравировки.

Наметьте рисунок

Увеличение толщины линий

Если вы переносите рисунок с различным образом выделенными текстами, вы сможете изменить толщину линии, просто установив другую насадку. Если вы начали работу гравировальным резцом с диаметром наконечника 1,6 мм, можно будет в любой момент перейти на 1,9 мм. Просто поменяйте насадку тем же способом, который использовался на 3м этапе.

Наслаждайтесь своей работой

Тяжелая работа закончилась, можно отойти назад и оценить готовый продукт: свой собственный гравированный кожаный чехол для телефона. Он прекрасен! Даже если он выглядит не так, как вы его себе представляли, – не беда! Важно помнить о том, что совершенство достигается практикой.

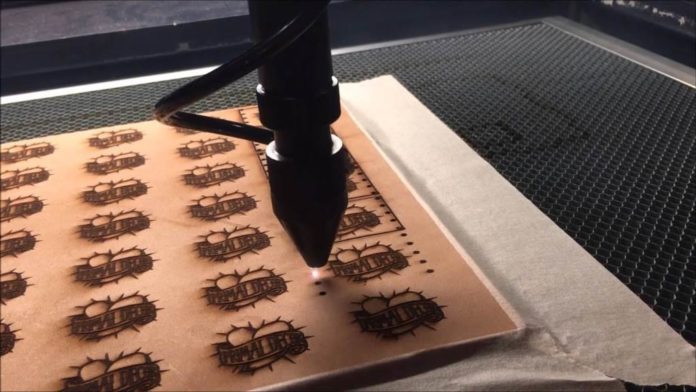

Кожа — это органический материал, который обеспечивает отличные результаты при обработке с помощью лазера CO2. Каждый тип кожи реагирует по-разному. Вот почему текстильная промышленность, производители аксессуаров, ремесленники и компании, занимающиеся персонализацией и рекламными подарками, имеют на своих предприятиях лазерные станки для резки и лазерной гравировки на коже.

Почему кожа — хороший материал для гравировки

Как и подавляющее большинство натуральных материалов, кожа является идеальным материалом для лазерной гравировки из-за большого контраста, который она создает: независимо от того, наносите ли вы маркировку на высокой скорости и малой мощности или если вы делаете глубокую гравировку, вы уже получите отличный контраст.

Кроме того, кожа поддерживает гравировку с высоким разрешением, что делает ее подходящим материалом для гравировки логотипов и очень мелких текстов, а также фотографий.

С другой стороны, кожа легко режется, поэтому вы можете использовать лазерный станок для вырезания деталей сложной формы или добавления деталей к готовым кожаным изделиям.

Преимущества лазерной гравировки на коже

Лазерная гравировка на коже имеет большие преимущества перед другими технологиями.

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Ребята всем привет! Эта статья является прямым продолжение статьи Зачем нужен Лазерный Гравер дома?!

Мое знакомство с лазерными технологиями продолжается и в этой статье я расскажу вам где еще мне удалось применить Лазерный гравер и какие материалы поддаются обработке.

Перед началом хочу сказать, что мне очень понравилось насколько легко и просто лазером можно делать те или иные задачи. И поверьте это как минимум сотни кейсов использования. Конечно все не рассказать в двух статьях, но давайте пройдемся по самому интересному.

Кстати было очень много вопросов о том, велика ли разница между лазером 7вт и 20вт. Что и с подвигло меня заказать лазер по мощнее. Многие из вас уже знают что характеристики лазера имеют два основных параметра мощность потребления и оптическая мощность. Так вот, китайци зачастую пишут мощность потребления, так как она всегда больше. И китайци пользуются этим в маркетинговых целях. Например в моем лазере это 7вт, а оптическая мощность всего 2.5вт. У его собрата на 20вт потребления, 5вт оптической мощности. Поэтому при выборе лазера всегда нужно смотреть на оптическую мощность.

Поигравшись два месяца с этим малышом я воодушевился и захотел попробовать лазер мощнее.

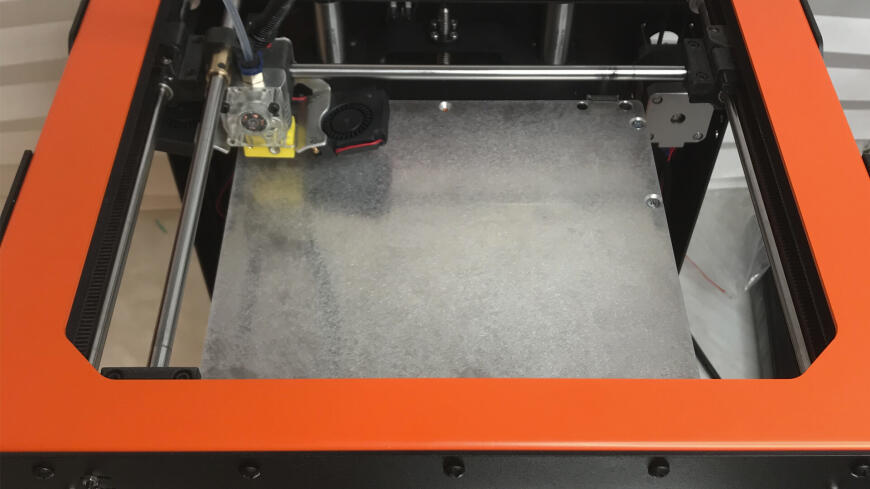

И еще заказал лазерную голову на 7.5 оптических вт. Она получится самая мощная из всего моего арсенала. Ее можно повесить на 3D принтер или сделать апгрейд старого лазера. Так что тоже буду ее тестировать и расскажу вам свои впечатления.

Немного длинное получилось вступление, но поверьте я старался излагать только самое важное. Ну и давайте начнем наши эксперименты.

Делая уборку в мастерской ко мне пришла идея подписать все ящики из фанеры. Предварительно прошелся ленточной шлифовкой, чтобы снят старые этикетки и грязь с лицевой стороны. Ну и на выходе получил вот такую картину.

Но это было очевидно все таки дерево и лазер никакой интриги не несут. А вот в чем была интрига, так это в гравировке покрашенного стекла оранжевой краской.

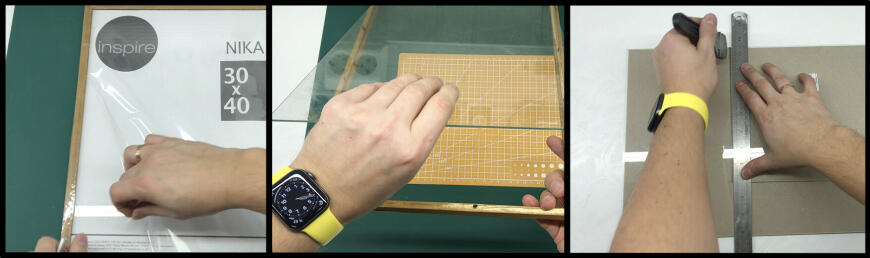

Я заканчиваю сборку принтера ULTI STEEL, а у него фирменная расцветка черный с оранжевым. Поэтому пришла идея сделать стекло в цвет принтера. Купил в ЛеруаМерлен баллончик краски на водной основе, чтобы потом при нагреве не воняла. Вырезал стекло из большой рамки для фотографии.

И начал красить из баллончика. Это была весьма не обычная краска. Но на стекло она ложилась хорошо.После чего настал черёд Лазерной гравировки. Честно говоря у меня были сомнения что все получится, так как краска светлая, а лазер не любит светлые предметы. Но уже после нескольких сантиметров гравировки я понял что все отлично!

Установил не сплошную гравировку, а как бы заштриховку под 45 градусов. В жизни смотрится очень прикольно. И вот такое супер дизайнерское стекло для принтера у меня получилось.

Согласитесь намного симпатичнее смотрится, чем просто алюминиевый стол с прозрачным стеклом!

Прошло несколько недель, я уже отпечатал пару деталей и после одной большой детали из ABS при остывании тонкое стекло лопнуло. Мне стало интересно прожигает лазер только краску или стекло тоже. Я вооружился ацетоном и салфетками сняв краску понял, что на стекле остаются достаточно глубокие следы, пальцем они очень хорошо ощущаются. И это всего лишь светлая краска. Думаю от черной будет еще глубже. В целом получился достаточно интересный опыт.

Ну и раз мы уже начали гравировать стекло заодно давайте попробуем, что будет с зеркалом если его гравировать с обратной стороны.Получилось идеально снять амальгаму зеркала и результат идентичный обработке пескоструем, только меньше возни и песка в труднодоступных местах :) (кто знает тот поймет). Зеркало без проблем просвечивается, так что таким образом можно делать сенсорные кнопки, подсветку и прочее.

Я не знаю, может есть зеркала другого типа, которые не получится от гравировать. Я пробовал у себя советское и обычное зеркало все получилось без проблем.

Дальше я нашел самоклеющуюся пленку и попробовал из лазера сделать плоттер. Самый кайф в том, что можно настроить так, что лазер отрежет пленку, но не отрежет белую подложку. Так что реально получается как на плоттере. С помощью прозрачной самоклейки я перенес логотип на поверхность, за одно удалив ненужные детали.Очень захотелось проверить можно ли лазером делать печатные платы. С помощью напечатанной циркулярки о которой у меня тоже есть целых две статьи 1 первая и 2 Вторая разрезал текстолит. И покрасил его двумя разными красками черного цвета. После чего снял краску лазером. Две краски дали разный результат. Та что грунтовая ровнее ложилась на текстолит, но зато хуже прожигалась. А обычная краска ложилась не ровно, но лазер ее снял с легкостью. И вот какой результат вышел. Для сравнения взял сверло толщиной в 1мм. После этого я раздобыл фанеру толщиной 3мм и 4мм. Я для такого лазера разница в 1мм стала очень существенная. Так как 3мм он режет за 2-3 прохода без проблем. А вот 4мм фанера уже ведет себя совсем не так. Пришлось делать 13 проходов и то результат был не очень. Поэтому обратите внимание, что 7вт для фанеры это очень мало.

Следующим стал ABS пластик толщиной 2мм, который я напечатал на 3D принтере. И за счет своего темного цвета он без проблем отрезался. А вот светлый цвет пластика уже не хочет. На нем остаётся только следы от лазера.Нужна была накладка для самодельной вытяжки на кухню. И я сделал ее из МДФ толщиной 1.5мм

Потом появилась идея сделать магнит на холодильник с QR-кодом который содержит пароль WI-FI, а то у меня жена забывает его, а гости иногда не могут подключится. Поэтому я взял ту же МДФ + гибкий магнит который мне бросили в почтовый ящик в качестве рекламы. Гравировку и вырезку МДФ получилось сделать без проблем, а вот гибкий магнит отрезать не вышло, но канавка получилась достаточно глубоко чтобы остальное просто оторвать руками. Сняв бумажную основу с магнита, там даже остался клей на который я и приклеил МДФ с кодом. И на этом лазерная тема совсем не заканчивается. В пути еще два лазера, так что ждите новых материалов.

Так же смотрите видео. Там больше информации. Все таки я больше ютубер, чем писальщик статей)

Читайте также: