Лазер для торцовочной пилы своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Как поставить лазерный указатель на торцовочную пилу своими руками. Доработка торцовочной пилы MAC ALLISTER .

На самом деле не так уж сложно изготовить теневой прицел к торцовочной пиле, посмотрев это видео вы в этом сами .

Как видите ударяется в резиновый защитный чехол и в лазер они не набиваются конечно у меня сейчас лазера нет он уже .

Пишите комментарии. Оценивайте видео. Подписывайтесь на канал и делитесь моими видео. Переделка Лазера на .

Решил поставить лазер со старой пилы на новую. Пришлось заказать главную деталь, старая сгорела. Вроде работает.

Небольшое видео про то, как можно без операционного вмешательства заменить лазер в торцовочной пиле makita ls1019l .

Изготовил теневой прицел для торцовки из светильника с подсветкой , лента светодиодная у меня был кусок пришлось ее .

miter with a broach with your own hands the first part Этот ролик обработан в Видеоредакторе KZclip .

Как настроить лазерный указатель на торцовочной пиле EVOLUTION RAGE / How to set up the laser guide on EVOLUTION .

. упор сделать такие вот изгибом для чего это сделано потому что здесь же есть у пилы еще вот здесь сейчас секундочку.

Лазерный указатель пропила ЛУ-100. Пример установки на Дисковый многопил в Пермском крае. Тел. 7(3412)472-427, .

В этой серии роликов я постараюсь подробно рассказать о том как я строил свой уникальный лазерный станок. Описать .

Подробный обзор торцовки Metabo KS 216. рассматриваем все рабочие узлы, выявляем плюсы/минусы. Так же увидите .

Два в одном: указатель направления и приспособления для поперечной распиловки. Для распиливания коротких кусков .

Мало кто знает этот секрет торцовочной пилы! ХИТРОСТИ мастеров и полезные приспособления!!ЛАЙФХАК идеи в .

Моя отрезная пила по металлу и лучший стол для неё своими руками! Холодная ковка и резка профильной трубы с .

Друзья, Приобрел торцовку практически в максимальной комплектации, нашел самую дешевую но при этом не потерял в .

Около года назад я хотел купить лазерный CO2 станок, чтобы сделать свое рабочее место полноценным. Одна из проблем заключалась в том, что лазерные резаки недешевы, особенно для любителей, которым нужна большая площадь резки. Конечно, за эту цену вы также получаете отличное программное обеспечение и техническую поддержку клиентов, но когда я начал этот проект мне исполнилось 17 лет, и у меня просто не было таких денег. Вот почему я построил свой собственный лазерный СO2 станок. Это полная пошаговая инструкция, как собрать лазерный резак самому! Я включил в это руководство все файлы, необходимые для его создания.

Этот лазерный резак использует лазерную CO2 трубку мощностью 40 Вт, имеет большую площадь резки 1000 на 600 мм и оснащен сенсорным экраном для управления! Весь проект мне обошелся примерно в 170 тысяч рублей, это все равно большие деньги, но я не хотел делать его из лома. Его нужно было построить из высококачественных материалов, чтобы он не развалился за два года. И это все еще очень дешево для лазерного резака с такой большой площадью реза. Кроме того, за эту цену вы получите потрясающий опыт создания собственного лазерного станка и бесценные знания.

Он работает на двух микроконтроллерах, arduino с GRBL и raspberry pi с сенсорным экраном, чтобы сделать его автономным устройством и управлять им. Это означает, что вам не нужен компьютер для отправки файлов на вашу машину. К сожалению, на данный момент у меня нет на это времени, поэтому сенсорный экран теперь используется только для управления дополнительными функциями, такими как освещение, пневматическая система и насос. В будущем я обязательно продолжу работу над этим проектом, чтобы сделать его автономным устройством.

Важно! В этой машине используется лазер мощностью 40 Вт! Я принял все меры предосторожности при проектировании корпуса, и лазер будет активироваться только при закрытой крышке. Всегда используйте защитные очки при проверке лазера. Даже отраженный луч может быть очень опасным для глаза! Я не несу ответственности за возможные несчастные случаи.

Я очень надеюсь, что вам понравятся моя инструкция, и она поможет некоторым из вас построить свой собственный лазерный станок!

Примечание: Данная статья является переводом. Часть файлов доступных для загрузки помимо английского может быть на нидерландском языке.

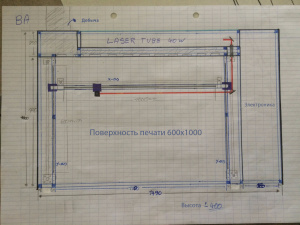

Шаг 1: Дизайн

На этом этапе я расскажу о конструкции этой машины. На этом шаге нет файлов для загрузки. Я добавлю эти файлы на этапах, где я буду рассказывать о сборке или установке отдельных частей лазерного резака. Что касается этого шага, я просто объясню, как и почему я пришел к этому дизайну. Я вдохновлялся внешним видом дизайна лазерного резака серии hobby от Full Spectrum Laser.

Прежде чем сделать набросок того, как должна выглядеть машина, я составил список вещей, которые нужно учитывать при ее проектировании.

Первое и самое главное безопасность! При создании данной машины не забывайте, что безопасность является приоритетом. Поскольку этот лазерный резак использует CO2-лазер мощностью 40 Вт, очевидно, что лазерный луч и даже его отражения. Должны оставаться внутри станка. Поэтому для чехла машины я использовал темную акриловую пластину. Пластина достаточно прозрачная, чтобы вы могли видеть, что происходит внутри. Для боковых панелей я использовал ламинат высокого давления, потому что он хорошо выглядит и устойчив к лазерному излучению.

Помня о простоте сборки и возможной модификации этого лазерного резака, я решил построить раму из Т-образных алюминиевых 30x30 профилей.

Теперь я объясню базовый дизайн этого проекта. На изображениях этого шага я добавил несколько черновиков, которые показывают вам различные ракурсы каркаса. Конструкция состоит из пяти отдельных мест. Самое большое пространство - это рабочая зона лазерного резака. Пространство сразу за рабочей зоной - это вентиляционная комната, все пары будут всасываться из рабочей зоны в это место и выводиться наружу по вентиляционному шлангу. За вентиляционным помещением расположены два пространства друг над другом. Верхнее пространство - это пространство, куда войдет лазер. Я хотел, чтобы лазер не находился в рабочей зоне, потому что было бы плохо, если бы он был во всех этих парах. Нижнее пространство - это пространство, где будут находиться резервуар для воды и водяной насос, они необходимы для охлаждения лазера. Последняя комната - это пространство справа от машины, где будет вся электроника, драйверы, расходные материалы и сенсорный экран. Отдельные зоны пространства будут разделены акрилом толщиной 3 мм.

Шаг 2: Спецификация материалов

Я составил полную ведомость материалов, в которой есть всё необходимое для создания собственного лазерного резака. Большинство запчастей можно заказать на aliexpress, некоторые на ebay. Общая стоимость этих деталей составляет около 161 тысячи рублей. Единственное, что не включено в эту цену, - это стоимость доставки (в общей сложности около 4400 рублей) и нить для 3D-принтера. Я использовал чуть меньше двух рулонов PLA-нити (3600 рублей) для печати всех деталей. Общая стоимость этого потрясающего лазерного резака составляет около 170 тысяч рублей.

В спецификации отдельные пластины не упоминаются, потому что вы получите дополнительную информацию о них на шаге 7. Я потратил в общей сложности около 32 тысяч рублей на эти пластины.

Я выбрал лазерную головку с подвижной линзой, поэтому вы можете настроить расстояние по оси Z между линзой и материалом, который вы хотите вырезать, чтобы правильно установить точку фокусировки.

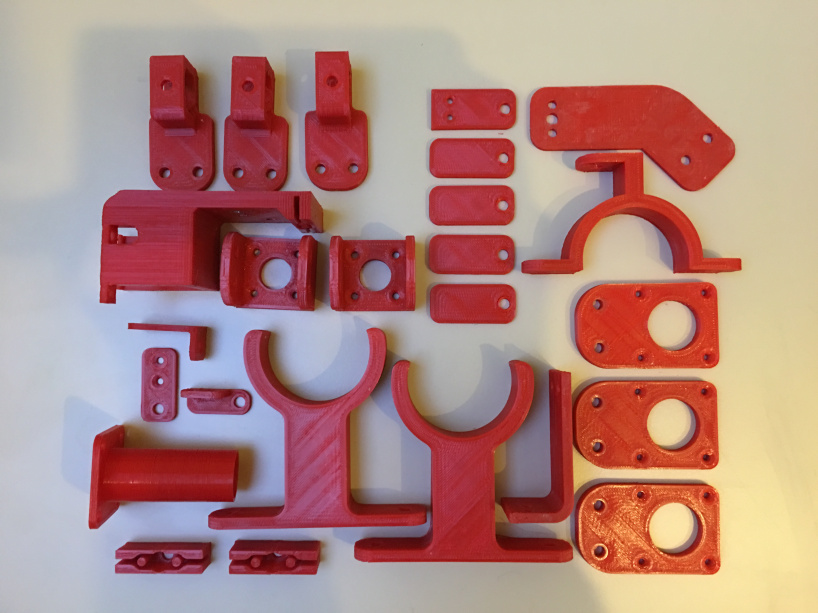

Шаг 3: 3D-печать некоторых вещей

Многие детали этого лазерного резака напечатаны на моем 3D-принтерe. Я загрузил все файлы, которые нужно напечатать на 3D-принтере, прежде чем вы сможете начать сборку собственной машины. В названиях этих STL-файлов я упомянул, сколько раз нужно распечатать каждую часть (названия частей написаны на голландском языке).

Вы можете увидеть некоторые из этих частей на фотографии, но не все они на нем представлены.

Цвет деталей на самом деле не имеет значения, но я напечатал все внутренние части красным цветом, а внешние части черным (некоторые внутренние части тоже пришлось напечатать черным, потому, что у меня закончилась красная нить.

Если у вас нет 3D-принтера и вы не знаете никого с принтером, вам не обязательно покупать его самостоятельно. Вы можете просто воспользоваться услугами 3D-печати, такими как 3D-хабы , это очень просто.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет. После покупки принтера и осознания принципа работы ЧПУ станков стал смотреть на другие виды станков. Отец хотел фрезер, а меня больше интересовала гравировка. Посчитав сколько будет стоить более менее вменяемый фрезер стало понятно, что сначала появится гравер. Так у меня появился диодный лазер на 2.5вт.

Станину решил делать с запасом и получилось рабочее поле 70х60см.

Каретки и прочие узлы были напечатаны. После начала эксплуатации стало понятно, что рабочее поле я сделал явно с излишним запасом, по факту больше чем формат А4 гравировать не приходилось. Далее после одной удачной модернизации принтера Re-D-Bot

у меня осталось много профилей и из них была собрана мини версия гравера четко формата А4, как удачно не правда ли?))

Для гравировки я использовал платное ПО позволяющее динамически менять скорость и мощность работы лазера, это многократно ускоряло процесс и качество получилось отличное.

Со временем я немного изменил конструкцию поставив двигатели на станину, не нравилось мне, что они утяжеляют каретки и перегибают ремни.

К чему этот эпилог? К тому, что на момент сбора информации о стоимости разных видов лазеров мне объявили, что для сборки СО2 меньше чем с 500$ и не подходи. Случилось так, что у меня появилось много свободного времени, и более подробно изучив лазерные СО2 станки появилось непонимание где тут 500$. Поразмыслив над тем, что можно сделать самому применив 3д принтер, в SolidWorks была смоделирована почти полная сборка станка.

Вывод был таков, что по сути нужны только лазерные составляющие в виде самой лазерной трубки, БП к ней, зеркала и линза. Все остальное можно было распечатать, либо раздобыть)))

Каретки решил делать на колесиках, во-первых, если не использовать фирменные контроллеры, то скорость работы не слишком высока, и голова лазера у меня получилась очень легкой, а если колесики с головой принтера справляются, то почему не справятся лазерной, во-вторых, колесики у меня просто имелись с двойным запасом.

Стоимость лазерной составляющей оказалось лишь 12000р (с учетом платной доставки). Для пробы была заказана лазерная трубка всего на 40вт. Заказывал на Али, специализированных продавцов оказалось всего 3, и один явно перевешивал по заказам, а пообщавшись с ним стало понятно почему, менеджеры очень общительные и быстро отвечают на любые вопросы. Заказ был сделал и настало томительное ожидание, скрашиваемое сборкой всех остальных частей станка.

Довольно много различных частей осталось от сборки Re-D-Bot и его последующих модификаций. Дозаказать пришлось сущие мелочи вроде пружинок и подшипников с бортиками. Наконец пригодилась большая станина.

Корпус станка решено было делать из ЛДСП, хотелось, чтобы станов был компактным, так как места в мастерской становится все меньше.

Прикинул размеры корпуса исходя из размеров трубки с станины вышел квадрат 105х105см, высоту решил делать 20см, этого было вполне достаточно для работы с материалами до 50мм. Раскрой листа на корпус и стол, на котором он будет стоять обошелся в 2100р (включая стоимость самого листа).

Полным ходом шла печать различных узлов станка, благо все было смоделировано с учетом последующей печати и это помогло избежать проблем 'узел не подходит к месту'. Хотя все равно некоторые узлы пришлось дорабатывать, к примеру голова имела лишь 1 свободу регулировки, по высоте, вот только добраться до гаек для затяжки стоило множества потраченных нервов, пришлось дорабатывать, так же оказалось, что задняя часть каретки головы вроде как и не несет особой нагрузки, но при изрядной натяжке ремней ее просто выворачивало.

Кстати о степенях свободы. Заводские крепления зеркал имело по 2-3 степени свободы (это кроме возможности поворачивать зеркало), что несколько усложнило юстировку зеркал. В своем проекте я дал им лишь по 1 свободе, голова вверх/вниз, боковое вперед/назад, зеркало у лазера тоже вниз/вверх, вот и все. Меньше подвижности -меньше шансов ошибиться.

В заводских конструкция за подгонку фокуса отвечает подъемный механизм стола, меня этот вариант не устраивал, и я стал думать над тем, чтобы фокус можно было регулировать на голове, так был смоделирован цанговый зажим втулки с находящейся внутри линзой.

Печать всех частей производил из PETG, отсутствие усадки позволяет выставлять точные размеры не переживая,

что детали не будут подходить друг к другу.

Сразу скажу, что этот узел пришлось переделать, так как если линза по каким-либо причинам пачкается то при работе она начинает неслабо греться, так однажды линза вплавилась в цилиндр и была разбита при попытке ее вынуть.

Покупать готовую голову жаба не позволяла и вдруг на глаза попался старый линзованый фонарик, в нем узел со светодиодом и драйвером отлично подходил для зажима линза, размеры совпадали, оставалось лишь откромсать лишнюю часть фонаря (он кстати был нерабочий, деньги за него вернули)). Так же были проблемы с носиком обдува, оказалось что луч нагревает не только точку на поверхности, но и воздух вокруг себя, из за этого кончик постоянно плавился

решено было сделать вставку, для этого отлично подошли уже испорченные сопла для принтера, только решено было рассверлить до 2мм отверстие, чтобы оставалось проистранство на погрешность установки.

Лазер пришел за неделю до НГ, праздники обещали быть плодотворными)))

Большая подстава получилась с валом который должен был синхронизировать каретки Y. Его обещали изготовить, но постоянно кормили завтраками вплоть до 31 числа, а потом и вовсе сказали что будет только 9го… Ожидание было невыносимо и было принято решение временно использовать шпильку, но так как 8мм шпилька совсем не 8мм, было решено использовать 5мм с использованием втулок. Этот трюк вполне сработал (кстати вал мне отдали только 29 января и то не 8мм, а 8.2 да еще и кривой).

Поскольку лазерная голова довольно легкая ее передвижением занимался NEMA17 напрямую, а вот для балки Y пришлось ставить шкивы в итоге получив передаточное 1:2. Не густо конечно, но вполне достаточно.

Долго думал над охлаждением трубки, решено делать на элементах Пельтье, но пока зима в соседней комнате (гараж) и так всегда +10°, было принято решение просто вывести трубки охлаждения с емкостью туда. Воду качал небольшой насос с али за 500р, заявлено 800л/час, оптимистичные китайцы, но около 200 он выдает а нам этого предостаточно.

Конструкция была собрана и станок наконец ожил.

Недостатком моей компактной конструкции оказалось жуткое неудобство юстировки, для нее приходилось снимать боковую стенку, иначе к винтам не подлезть. Но это все мелочи. Полчаса пострелушек в фанеру и бумагу и все зеркала отъюстированы. Первые резы показали что без вытяжки можно разве что бумагу резать. В качестве нее отлично подошел старый вентилятор 140х140мм, уж не знаю от чего он, но дует он крайне мощно, а шумит наравне с пылесосом. Испытание вытяжки проводились электронной сигаретой (именно для таких целей она и приобреталась) и результат был отличный.

Далее начались испытания возможностей 40вт трубки. Результаты меня несколько поразили. Про 4мм фанеры и говорить не стоит. Оргстекло нашлось только 1мм, его лазер режет даже на крайне малых мощностях. В 1 проход удалось резать до 8мм фанеры, но медленно. Получилось даже прорезать 12мм, но в 3 прохода, хотя о качестве реза говорить не стоит…

Испытания и пробные изделия делались из довольно плохой фанеры 44 сорта причем пролежавшей в гараже 2 года. При попытке купить хорошую выяснил, что в моем городе этим занимается ТОЛЬКО 1 контора и ожидание 3 недели. Сижу жду)))

Ах да, то о чем вообще стать – стоимость станка с учетом покупки всех частей составляет менее 16000 рублей. И это с полем 60х70см. А поле может быть практически любых размеров.

Больше фотографий можете увидеть перейдя по ссылке на альбомТак же прикладываю “смету” с ссылками.

Спасибо всем кто смог дочитать до конца.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Как поставить лазерный указатель на торцовочную пилу своими руками. Доработка торцовочной пилы MAC ALLISTER .

На самом деле не так уж сложно изготовить теневой прицел к торцовочной пиле, посмотрев это видео вы в этом сами .

Решил поставить лазер со старой пилы на новую. Пришлось заказать главную деталь, старая сгорела. Вроде работает.

Небольшое видео про то, как можно без операционного вмешательства заменить лазер в торцовочной пиле makita ls1019l .

Пишите комментарии. Оценивайте видео. Подписывайтесь на канал и делитесь моими видео. Переделка Лазера на .

Как видите ударяется в резиновый защитный чехол и в лазер они не набиваются конечно у меня сейчас лазера нет он уже .

Изготовил теневой прицел для торцовки из светильника с подсветкой , лента светодиодная у меня был кусок пришлось ее .

Как настроить лазерный указатель на торцовочной пиле EVOLUTION RAGE / How to set up the laser guide on EVOLUTION .

miter with a broach with your own hands the first part Этот ролик обработан в Видеоредакторе TheXvid .

. упор сделать такие вот изгибом для чего это сделано потому что здесь же есть у пилы еще вот здесь сейчас секундочку.

Удобные и компактные лазерные модули – построители плоскостей используются, как указатели линии реза, пропила, лазерные направляющие. Виды указателей: проекция в линию, крест, плоскость 360°.

Доступные цвета для лазеров-линий: фиолетовый, синий, зеленый, красный и ИК.

Получите спецификацию и узнайте цену, сделав запрос:

Для кромкообрезных станков

Указатели пропила на пилораме

Зеленые построители малой мощности

Модули плоскости 360 градусов

Мощности: 5 мВт, 10 мВт, 50 мВт, 100 мВт, 200 мВт и более

Цвета: фиолетовый, синий, зеленый, красный и ИК

Угол раскрытия: 30°, 45°, 90°, 120°, 170° и 360°

Длина линии: до 70 метров!

Мини модули линии

размеры до 10*30 мм

Модули с питанием

от адаптера

Модули плоскости

больших мощностей

Для уточнения информации по вопросам поставки

Доброго дня всем форумчанам.

В целях экономии приобрели торцовочную пилу Корвет 5М. Но есть делание установить на нее лазерный указатель, потому что не хочется делать лишние упоры и как то пристреливаться каждый раз.

В нете купить указатель не получилось, даже не получилось найти. Может кто то сталкивался с подбобной задачей?

Broneplenka написал :

В нете купить указатель не получилось, даже не получилось найти.

Upd: (не проверял, сами посмотрите)

Upd2: Первое, что в Украине попалось: " >

Malevich Спасибо большое. на е-бэй нашел то что нужно, но не разу не пользовался заказом с данного интернет портала

Если планируете совершать покупки в дальнейшем, почитайте:

" >

" >

Если нет, то из-за одной вещи проще выйдет попросить кого-то об услуге.

раскурочить какой нить китайский лобз например с указателем . Сходите в сервис ,там этого добра под верстаком у мастера навалом .

Микаэл написал :

раскурочить какой нить китайский лобз например с указателем.

Зачем инструмент убивать? Есть же рулетки и уровни с лазерной линией (с точкой не пойдут), их и в разборку, всяко дешевле выйдет.

Через сервис можно заказать лазерный указатель от Корвет 4-430.

убивать не обязательно .Убитого полно у сервисменов . Ноапример у меня лобз есть с лазером , пользуюсь лучиком очень редко . Так как длинные и прямые резы делаю очень редко .

Полноты темы для:

" >

- лазерные шайбы, устанавливаемые непосредственно на шпиндель. Включаются, насколько я понял, от центробежного замыкателя, что делает невозможным предварительное позиционирование детали при выключенной пиле. Ну и питание от мелких часовых батареек внутри корпуса. Также с юстировкой, случись чего, полные непонятки – что там можно настроить.

Полноты темы для:

" >

- лазерные шайбы, устанавливаемые непосредственно на шпиндель. Включаются, насколько я понял, от центробежного замыкателя, что делает невозможным предварительное позиционирование детали при выключенной пиле. Ну и питание от мелких часовых батареек внутри корпуса. Также с юстировкой, случись чего, полные непонятки – что там можно настроить.

ИМХО лазерный указатель на торцовку- понтовая приблуда и ничего больше. Точности он не даст все равно. Надеяться приходится на свои глаза и подводить заготовку под диск за несколько раз. Что касается самоделки- то самое дешевое- купить лазерный брелок и отпилить кусочек -сегмент от биковской прозрачной шариковой ручки. Эта "линза" даст развертку точки в луч. Крепить линзу на брелок-указку можно по разному. У кого как фантазия работает. На торцовку брелок тоже приладить можно. Но. повторюсь, ерунда это все. как показывает практика. Я наигрался и снял свою самодельную "лазерную установку", тк без нее у меня в итоге лучше получалось. Сам луч имеет такую толщину. что ни о какой точности говорить не приходится.

А вот это Вы зря. Я купил в магазине Энкор лазер от 4 го Корвета и установил на торцевке. Вещь необходимая , без нее производительность никакая, а сам луч 0.5 мм . Ранее купил шайбу IRVIN, но диаметр у нее 55 мм поэтому толстые доски при диаметре диска пилы 165мм не удается резать т.к. шайба задевает за плоскость доски при погружении. При диаметре пильного диска от 200мм она подойдет.

Обзор: KS 216 M Lasercut. Потому что лазер, потому что он может!

Все очень рады приветствовать, дорогие друзья, аудиторию!

И сегодня мы поговорим об элегантной и удивительной, элегантной и увлекательной митрае Metabo KS 216 M LaserCut. Или, как я называю это Метатрон. (Потому что лазер).

Общий вид пилы. Статус боя.

Митры полезны там, где начинается строительство и идет полным ходом. Он прошел почти все этапы строительства, но я не буду говорить, что это было полезно везде. Например, пила 150-150 бар была сделана с помощью бензопилы, доски 50 на 150 были ручной круговой.

Но точная работа, например, для сбора ящика, чистого пола, паркета, распиловки лестниц, а также распиловки под углом и наклона плинтусов и пенопластовых багетов (да, даже пильная пена).

Конечно, этот продукт сложно описать на техническом языке. Более того, для этого есть инструкция, я попытаюсь затронуть основные аспекты этой митры.

Эта пила имеет поворотный стол с линейкой, на которой расположен вертикально электрический привод с пильным диском. Стол имеет боковые ноги, которые можно укладывать с помощью пильного материала.

Ротационный стол с линейкой.

Под столом расположены диагонально расположенные опоры опоры. Правда, они маленькие, конечно, аппарат стабилен, но по высоте они ни в этом, ни в горизонтальном. То есть, таблица короткая (маленькая) и кладет много материала на стол, некоторые из материалов зависают. Очень неудобно. Но я поставил планшеты на уровне стола.

В свою очередь, на столе есть продольная линейка. Также на столе есть поворотный угловой транспортир, который имеет определенный фиксатор (какая-то сила стоп-сигнала ощущается) при нескольких величинах. Например, при 0,30, 45,60 и 90 градусов.

Угловая линейка под поворотным столом.

Таким образом, с помощью сторнирования таблицы мы можем легко увидеть материал под углом.

Поднимаясь выше со стола на подставку торцовочной пилы, мы увидим вращающийся зажимной механизм.

Читайте также: