Кожух для электродвигателя своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Во многих бытовых устройствах и самодельных конструкциях в качестве привода используются электрические машины небольшой мощности. Несмотря на высокую надежность электромоторов, их выход из строя по ряду причин — не редкость. Учитывая относительно высокую стоимость этих устройств, практичнее осуществлять их ремонт, а не замену. Предлагаем рассмотреть возможность перемотки электродвигателей в домашних условиях.

Виды электродвигателей и особенности их ремонта

Как правило, в быту используются коллекторные моторы постоянного тока и бесколлекторные асинхронные двигатели переменного тока. Именно ремонт этих приводов мы и будем рассматривать. Информацию о принципе действия и конструктивных особенностях асинхронных и коллекторных машин можно найти на нашем сайте.

Что касается синхронных приводов, то в быту они практически не используются, поэтому в данной публикации эта тема не затрагивается.

Особенности ремонта асинхронной машины

Проблемы с двигателем любого типа могут иметь механический или электрический характер. В первом случае свидетельствовать о неисправности может сильная вибрация и характерный шум, как правило, это говорит о проблемах с подшипником (обычно в торцевой крышке). Если вовремя не устранить неисправность, вал может заклинить, что неминуемо приведет к выходу из строя обмоток статора. При этом тепловая защита автоматического выключателя может не успеть сработать.

Исходя из практики, в 90% выход из строя асинхронных машин возникают проблемы с обмоткой статора (обрыв, межвитковое замыкание, КЗ на корпус). При этом короткозамкнутый якорь, как правило, остается в рабочем состоянии. Поэтому даже при механическом характере повреждений необходимо произвести проверку электрической части.

Проверка обмотки

В большинстве случаев проблема может быть обнаружена по внешнему виду и характерному запаху (см. рис. 1). Если эмпирическим путем неисправность установить не удается, переходим к диагностике, которая начинается с прозвонки на обрыв. Если таковая обнаруживается, выполняется разборка двигателя (этот процесс будет описан отдельно) и тщательный осмотр соединений. Когда дефект не обнаружен, можно констатировать обрыв в одной из катушек, что требует перемотки.

Если прозвонка не показала обрыва, следует переходить к измерению сопротивления обмоток, при этом учитывать следующие нюансы:

- сопротивление изоляции катушек на корпус должно стремиться к бесконечности;

- у трехфазного привода обмотки должны показывать одинаковое сопротивление;

- у однофазных машин сопротивление пусковых катушек превышает данные показания рабочих обмоток.

Схема для измерения сопротивления обмоток

Методика измерений следующая:

- Подключается катушка привода к схеме, представленной выше.

- Потенциометром устанавливается ток 1 А.

- Производится расчет сопротивления катушке по следующей формуле: , где RК и UПИТ были описаны на рисунке 2. R – сопротивление потенциометра, – падение напряжения на измеряемой катушке (показывает вольтметр на схеме).

Стоит также рассказать о методике, позволяющей определить место межвиткового замыкания. Это делается следующим образом:

Тестирование стальным шариком

Особенности ремонта коллекторных приводов

У данного типа электромашин чаще возникают механические неисправности. Например, стирание щеток или засорение контактов коллектора. В таких ситуациях ремонт сводится к чистке контактного механизма или замене графитовых щеток.

Тестирование электрической части сводится к проверке сопротивления обмотки якоря. В этом случае щупы прибора двум соседним контактам (ламелям) коллектора, после снятия показаний производится измерение далее по кругу.

Проверка обмотки якоря коллекторного электродвигателя

Отображенное сопротивление должно быть примерно одинаковым (с учетом погрешности прибора). Если наблюдается серьезное отклонение, то это говорит, что имеет место быть межвитковое КЗ или обрыв, следовательно, необходима перемотка.

Обмоточные данные электродвигателей

Это справочные данные, поэтому самый надежный способ получить такую информацию – обратиться к соответствующим источникам. Эти данные также могут приводиться в паспорте к изделию.

В сети можно встретить советы, в которых рекомендуют при перемотке вручную пересчитать витки и измерить диаметр провода. Это трата времени. Значительно проще и надежней по маркировке двигателя найти всю необходимую информацию, в которой будут указаны следующие параметры:

- номинальные рабочие характеристики (напряжение, мощность, потребляемый ток, число оборотов и т.д.);

- количество проводов для одного паза;

- Ø проволоки (как правило, в данном показателе изоляция не учитывается);

- информация о внешнем и внутреннем диаметре статора;

- количество пазов;

- с каким шагом выполняется обмотка;

- размеры ротора и т.д.

Ниже представлен фрагмент таблицы с намоточными данными для электромашин типа 5A.

Пример таблицы с намоточными данными

Пошаговая инструкция перемотки электродвигателя своими руками

Необходимо сразу предупредить, что без спецоборудования и навыков работы перемотка катушек будет, скорее всего, бесполезным занятием. С другой стороны отрицательный опыт это тоже опыт. Понимание сложности процесса является лучшим объяснением его стоимости.

Первый этап — демонтаж

Мы приводим алгоритм действий для асинхронных машин, он следующий:

Данный процесс можно существенно облегчить, если использовать специальное устройство – съемник. С его помощью легко освободить вал двигателя от шкива или шестерни, в также снять торцевые крышки.

Съемник для демонтажа

Мы не будем приводить инструкцию по разборке коллекторного двигателя, поскольку особо не отличается. Строение электромашины данного типа можно найти на нашем сайте.

Этап второй — снятие обмотки

Очередность действий следующая:

- При помощи ножа снимаем бандажный крепеж и изоляционное покрытие с мест соединений проводов. В некоторых инструкциях рекомендуется зафиксировать схему соединений, например, сделав фотоснимок. Делать это особого смысла нет, поскольку это справочная информация и узнать ее по марке двигателя не составляет проблемы.

- Используя зубило, сбиваем верхушки проводов с каждого торца статора.

- Освобождаем пазы, используя пробойник соответствующего диаметра.

- Очищаем статор от грязи, копоти, лака пропитки.

На этом этапе мы рекомендуем остановиться, взять корпус и отвезти его специалистам. Самостоятельный демонтаж позволит снизить стоимость восстановительных работ. Как уже упоминалось выше, без спецоборудования качественно перемотать катушки довольно сложно. Для понимания сложности процесса опишем его технологию, что позволит облегчить выбор.

Перемотка статора (финальная фаза)

Процесс состоит из следующих действий:

- Установка изоляторов в каждый паз (гильзование).

- Толщина материала и его характеристики подбираются по справочнику.

- Определяются обмоточные данные по марке двигателя.

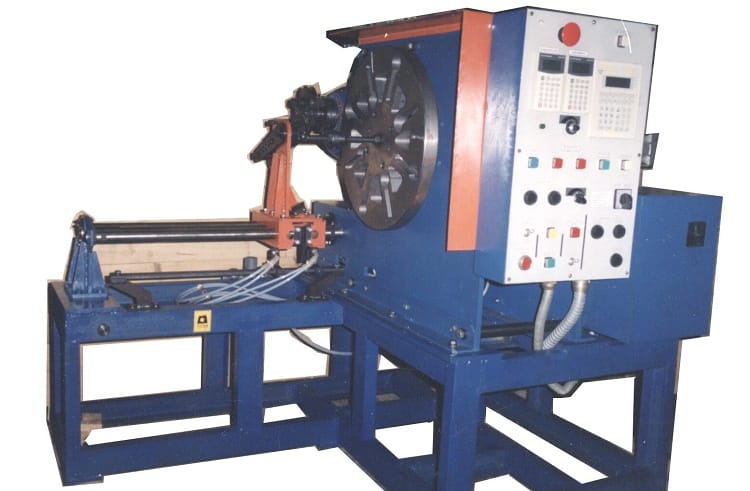

- На специальном станке производится намотка необходимого количества витков всыпных катушек. В сети можно найти фото и параметры самодельных ручных станков, но качество их работ довольно сомнительное. Станок для намотки всыпной обмотки

- Катушечные группы укладываются в пазы, после чего производится их обвязка и соединение. Эти процессы довольно сложные и выполняются вручную.

- Осуществляется пропитка. Для этого корпус нагревается до температуры 45°С – 55°С и полностью погружается в емкость с пропиточным лаком. Заливать лаком провода не имеет смысла, поскольку в этом случае все равно останутся пустоты.

- После пропитки корпус помещают в специальную камеру, где осуществляется сушка при температуре 130-135°С.

- Финальное тестирование катушек омметром.

- Сборка и пробный запуск (если в ремонт передавались на только корпус, а и остальные детали и крепления).

Если на восстановление сдавался только корпус, рекомендуем перед тем, как включать мотор, проверить катушки.

Перемотка якоря

Процесс замены обмотки коллекторного двигателя несколько похож за исключением небольших нюансов, связанных с особенностью исполнения. Например, на перемотку отправляют якорь, а не корпус, при условии, что проблема возникла не с катушками возбуждения. Помимо этого имеются следующие отличия:

- Для намотки применяется специальный станок, более сложной конфигурации.

- Обязательно необходима проточка, балансировка якоря (в финальной части процесса), а также его чистка и шлифовка.

- При помощи специального фрезерного станка производится нарезка коллектора.

Для перечисленных процессов требует спецоборудование, без него перемотка электродвигателей — пустая трата времени.

Я хочу показать как сделать самому крыльчатку дымососа своими руками в домашних условиях и показать рассчеты по ее .

В видео показана супер крыльчатка для прозрачного циклона,который я также сделал своими руками. Импеллер своими .

Наличие подходящего электродвигателя - залог успешного изготовления отличного вытяжного вентилятора для .

Как выполнить самостоятельный ремонт мощного электродвигателя - простейшая видеоинструкция (всё понятно без слов) .

Самодельный стружкоотсос (пылесос) для столярной мастерской. При мощности двигателя 2,2 кВт и скорости вращения .

Этот ролик ,ответ на часто встречающиеся вопросы,,Хочу сам перемотать движок от . подскажите как это делать".

Дымосос своими руками, крыльчатка также самодельная. Теги: Вентилятор Дымосос Крыльчатка Улитка Самодельное .

Что могу сказать двигатель очень высок а оборотистый при больших оборотах я не мог понять почему это крыльчатка .

В данном видео мы покажем как заменить торцевое уплотнение (сальник) в насосной станции, а поскольку этот элемент .

Микроскопы с китая с возможностью доставки из РФ(новый магазин напрямую от производителя топовой оптики) Лучший .

В этом видео я показываю как можно сделать самодельную графитовую щетку для электрического двигателя.

Наждак из двигателя от стиральной машины пригодится в домашнем хозяйстве не только для создания каких-либо поделок, но и для таких обыденных дел, как заточка кухонных ножей, ножниц и других похожих инструментов. Изготовление наждака своими руками является хорошей альтернативой подобным приспособлениям, которые продаются на строительных рынках или в различных специализированных магазинах, так как цена на промышленные наждаки многим не по карману. Поэтому можно попытаться сделать такой инструмент для своей домашней мастерской самостоятельно, что обойдется гораздо дешевле, чем покупное устройство (но только в том случае, если в наличии имеется рабочий двигатель от старой стиральной машинки).

Рисунок 1. Наждак можно изготовить из двигателя ненужной стиральной машины.

Для чего пригодится наждак?

Основные сферы использования этого мини-станка следующие:

Устройство наждака из двигателя стиральной машины: 1 – вал электродвигателя, 2 – подшипник, 3 -корпус электродвигателя, 4 -крышка, 5 -кожух, 6 -распорная втулка, 7 – втулка, 8 – наждачный круг, 9 – шпонка, 10 – болт, 11 – гровер, 12 – плоская шайба.

- Заточка сверла для дрели или небольшого сверлильного агрегата. При длительной работе этот инструмент сильно греется и затупляется, поэтому надо восстановить его режущую кромку. При работе на больших оборотах сверло часто ломается, поэтому, чтобы его не потерять, требуется переточка этого изделия для дальнейшей эксплуатации.

- Заточка затупившегося кухонного ножа. При обработке продуктов он часто теряет свои режущие способности. Поэтому для их восстановления его нужно заново заточить. Это же касается и обыкновенных ножниц.

- Для шлифовки или полировки какой-либо детали можно использовать наждаки из двигателя от стиральной машины. Для этого можно просто заменить шлифовальный кружок на полировочный круг того же диаметра.

Для этих целей можно приобрести в магазине и промышленный образец подобного станка. Эти аппараты различаются своими возможностями: от простого заточного устройства для очинки затупившихся ножей до мощных агрегатов для снятия большого слоя металла. Для домашней мастерской лучше всего подойдет двухсторонний наждак на электрической тяге, который имеет с одной стороны черновой, а с другой – чистовой шлифовальные кружки. Они закрыты кожухами для предупреждения травмы при разрушении круга на работающем двигателе. При выборе надо постараться купить такой станок, который имеет регулируемый упор для затачиваемого инструмента. Хорошо, если у такого агрегата можно будет регулировать обороты. Это нужно для исключения подгорания металлических деталей. Рядом с таким станком надо укрепить ванночку с холодной водой, чтобы во время заточки периодически охлаждать обрабатываемую кромку инструмента или поверхность шлифуемой детали.

Как сделать наждак своими руками?

Для начала надо подобрать и снять рабочий двигатель от старой стиральной машины. Можно воспользоваться и стартерным электродвигателем от легковых автомобилей.

Хотя на первый взгляд вся система самодельного наждака выглядит довольно просто, компоновка станка может доставить некоторые сложности.

Подключение двигателя стиральной машины.

Основной вопрос при создании такого агрегата: как насадить на валик двигателя шлифовальный круг? У многих типов электродвигателей от стиральных машин на валу нет никакой резьбы, а калибр его не совпадает с диаметром внутреннего отверстия круга.

Для того чтобы устранить эти несоответствия, на токарном станке делается специальная переходная деталь, которая имеет с одной стороны отверстие для насадки на вал двигателя, а с другой – фланец и цилиндрическую часть с резьбой, диаметр которой соответствует внутреннему отверстию шлифовального круга.

Электродвигатели от стиральных машин для самодельных наждаков обычно асинхронные. Для станка подходят экземпляры, которые имеют от тысячи до полутора тысяч оборотов в минуту. Если в наличии электродвигатель на 3 тыс. об./мин, то для прямой установки на его вал шлифовальный камень и переходник должны иметь высокую прочность. Можно использовать (если есть возможность) промежуточный вал и ременную передачу, чтобы убавить обороты, но это вызовет дополнительные расходы и усложнит конструкцию. Высокооборотные двигатели лучше всего подходят для полировочных работ.

Приемлемая мощность электродвигателей для самодельного наждака лежит в пределах от 200 до 400 Вт. Для домашнего заточного станка вполне хватает стандартного двигателя в 180 Вт от старой советской стиральной машинки. Количество его оборотов практически находится в пределах 1350-1370 об./мин, что вполне подходит для самодельного наждака. Эти двигатели обычно однофазные и имеют конденсаторный запуск. Можно применить и трехфазные экземпляры, их подключают к стандартной сети в 220 В через конденсатор. Если человек не знает, как это сделать, то можно обратиться за консультацией к специалисту.

Как выточить переходник и другие детали?

Переходное устройство с фланцем вытачивают на токарном станке. Для этого нужно составить его эскиз и указать на нем размеры диаметра вала электродвигателя и внутреннего отверстия на шлифовальном камне. В качестве материала для переходника лучше всего использовать инструментальную сталь.

Устройство наждака из стиральной машины с креплением к столу.

Фланец можно выточить прямо на переходнике, а можно сделать его отдельно. При раздельном исполнении он насаживается на вал и фиксируется при помощи болта и гайки с левой резьбой. На этих деталях должна быть нарезана резьба, направление которой зависит от того, в какую сторону вращается вал двигателя. Если это происходит по ходу часов, то резьбовое соединение должно быть левосторонним, а если наоборот – то правосторонним.

Если все учтено правильно, то при работе наждака гайка будет самопроизвольно закручиваться и прочно удерживать камень на своем месте. В противном случае он слетит и может нанести работающему человеку серьезную травму.

Если для втулок переходника нет подходящего цилиндрического материала, то можно использовать для их изготовления куски толстостенных труб, а зазоры между валом двигателя и втулкой заполнить изоляционной лентой из ткани. Но такая конструкция не всегда обеспечивает нужную безопасность при работе, так как могут появиться биения.

Если взять трубу с внешним диаметром в 3,2 см, то круг наденется на нее без всякой подмотки с натягом.

Можно собрать нужную конструкцию, применив несколько втулок подходящих размеров. Но они должны плотно вставляться друг в друга. При этом обязательны такие детали, как гайка и болт. Для установки этого винта в валу двигателя делают отверстие глубиной 30-40 мм, а затем, зажав валик в тисках, нарезают метчиком резьбу для болта.

Гайку с левосторонней резьбой можно выточить на том же токарном станке или подобрать нужную, сняв эту деталь с другого станка.

Что делать после изготовления нужных деталей?

После того как готовы все нужные компоненты, приступают к сборке наждака. На вал надевают переходник, шлифовальный круг, фланец, накручивают гайку и фиксируют все это болтом. Внешний вид такого самодельного наждака приведен на рис 1. Для подключения к сети могут понадобиться длинный двухжильный провод и электрическая вилка.

Если направление вращения вала двигателя нужно поменять, то это делают переключением соответствующих обмоток асинхронного двигателя от стиральной машины. При необходимости для осуществления этого можно обратиться к знакомому электрику.

Если двигатель имеет 4 конца, то сделать это будет совсем просто: достаточно определить тестером обмотки и поменять на одной из них концы.

При работе на этом приспособлении надо соблюдать технику безопасности и надевать защитные очки и т. д.

Материалы и инструменты для изготовления наждака своими руками:

- Шлифовальный и полировальный круги.

- Электродвигатель от старой машинки для стирки.

- Цилиндрический стержень из инструментальной стали.

- Листовой кругляк для фланца и гайки (металл).

- Болт.

- Токарный станок.

- Электрический кабель и вилка.

- Тиски.

- Метчик.

- Штангенциркуль.

- Бумага и карандаш.

Изготовить наждачное приспособление для домашних работ довольно просто. Главное – учитывать все вышеприведенные рекомендации. Самодельный станок настолько прост, что начинает работать сразу. Затачивать сверла, ножи и ножницы можно будет в любое время.

В настоящее время еще во многих чуланах и гаражах пылятся стиральные машины советского производства. И когда все-таки приходит время выбрасывать машинку, под внимание попадает ее электродвигатель, а возможно даже два. Ведь чаще всего мотор рабочий и из него можно сделать самодельный наждак. Ну а точило - вещь достаточно полезная и пригодится любому мастеру. Наша публикация посвящена созданию своими руками небольшого, маломощного точильного станка из двигателя стиральной машины совдеповского производства.

Почему именно из машинки производства СССР? Во-первых, двигатель в таких машинках безколлекторный, асинхронный, в отличие от современных стиральных машин, в которых обычно стоят щеточные моторы. Щетки - лишние провода при подключении, высокая вероятность необходимости их замены. Во-вторых, вал на новых моторах зачастую имеет сложное крепление к шкиву, а это усложняет адаптацию под точильный камень. Ну и в-третьих, старый двигатель проще раздобыть, вопрос конечно спорный, но думаю многие согласятся.

Совершенно не настаиваю на том, что электромотор должен быть обязательно от стиральной машины, если имеется любой другой, мощностью не менее 180 Вт, для нашего наждака можно использовать и его.

Подключение (проверка) двигателя

Естественно, перед тем, чтобы начинать что-то собирать, электромотор нужно сначала подключить и проверить. В старых стиральных машинах попадаются два варианта исполнения двигателей: более старый и качественный, имеет закрытый корпус с крыльчаткой, с двумя питающими выводами и более новый - четыре вывода, крыльчатки нет, охлаждение происходит через отверстия спереди и сзади, через которые видны обмотки.

Старый вариант не требует никаких конденсаторов для запуска - пусковая обмотка хитрым образом подключается и отключается внутри двигателя специальным механизмом. Благодаря этому никаких сложностей с подключением возникнуть не должно: оба вывода подключаются в сеть 220 вольт. Недостатком такого двигателя является то, что направление вращения вала предустановлено внутренним подключением и изменению не подлежит. Как правило, это направление по часовой стрелке и поэтому необходимо будет использовать левую резьбу для крепления камня.

Вариант поновее имеет четыре вывода двух обмоток: рабочей и пусковой. Отличить их можно при помощи мультиметра: сопротивление рабочей обмотки около 10 Ом, пусковой - около 40 Ом. Возможно сопротивления будут отличаться от указанных, но незначительно. Пусковую обмотку нужно подключать через конденсатор 4-5 мкФ на напряжение не менее 400 в. Мне встречались составные конденсаторы для подобных двигателей: два последовательно соединенные по 10 мкФ на 300 в. То есть, таким образом поднималось максимально допустимое рабочее напряжение готового конденсатора. Использование составного конденсатора из двух с низкими напряжениями (не менее 300 в) возможно, но нежелательно. Конденсаторы следует использовать неполярные!

Если верить дате изготовления на корпусе "59г" - этому бумажному конденсатору 60 лет! И он прекрасно работает. По утверждению советских радиолюбителей, бумажные конденсаторы имеют свойство восстанавливаться после пробоя.

Проверить двигатель можно вообще без конденсаторов и пусковой обмотки: напряжение 220 в. подается напрямую на рабочую обмотку. При таком подключении мотор будет стартовать без нагрузки в произвольном направлении. Чтобы задать направление вращения вала, нужно подключать пусковую обмотку и конденсатор. Для наждака нужно задавать направление против часовой стрелки. Ниже показана схема подключения, если вал вращается по часовой стрелке, нужно изменить подключение пусковой обмотки.

Во многих публикациях в сети видел такое утверждение, что пусковые обмотки подключать не нужно вообще, а направление вращения задавать при старте вручную. Якобы при использовании пусковой цепи двигатель сгорит. Объяснить эти домыслы я могу только одним путем - один написал глупость, а остальные списали у первого. Могу с уверенностью сказать: пусковую обмотку подключать можно и нужно, через конденсатор 4-5 мкФ, пусковая цепь должна быть подключена всегда, без каких-либо дополнительных кнопок. И если мотор исправен - такое подключение для него безопасно и совершенно безвредно.

Втулка (фланец)

Втулка для посадки точильного камня является самым сложным узлом нашего аппарата. Еще эту втулку называют фланец. Что такое фланец? Это кусок металлической трубы, внутренний диаметр которой идеально подходит к валу электродвигателя и надежно фиксируется на нем. Наружный диаметр фланца должен совпадать (с небольшими погрешностями) с посадочным диаметром точильного диска. По наружному диаметру нарезана резьба для фиксации диска, резьба обязательно должна быть противоположной по отношению к направлению вращения вала. Другими словами, если вал электродвигателя вращается по часовой стрелке, то резьба должна быть левой. И наоборот, если вал крутится против часовой стрелки, то резьба на втулке должна быть правая, обычная. Именно поэтому чуть выше я советовал подключать мотор с вращением против часовой стрелки.

Если электромотор имеет фиксированное направление вращения (старого образца) по часовому направлению, то придется искать лерку под левую резьбу. Дело в том, что если направления резьбы и вращения вала будут совпадать, то очень высока вероятность раскручивания на ходу - точильный камень может запросто слететь во время работы и травмировать окружающих.

Лучшим вариантом будет обратиться к знакомому токарю и заказать изготовление этой втулки. Обычно токарю достаточно лишь принести шкив от двигателя и сообщить посадочный диаметр точильного камня. Большинство современных камней имеет внутренний диаметр 32 мм. Но наш веб-ресурс не зря пестрит девизом "все своими руками" и вполне возможно изготовление фланца самостоятельно. Конечно, качество будет похуже, чем от профессионального токаря, но и специальных навыков или особого инструмента для этого не требуется.

Также подходящую втулку можно купить у Китайцев тык.

Итак, основой послужит металлическая труба "1/2" - полдюймовая водопроводная труба. По ГОСТ 3262-75 внутренний диаметр данной трубы составляет 15 мм., наружный - 21,3 мм. Наружный хорошо подходит под посадочный диаметр зачистного диска для болгарки (22 мм.), он вполне может пригодиться. Но самое главное - этот диаметр хорошо подходит для насадки под 32 мм., но об этом ниже. Внутренний же диаметр 15 мм. не подходит ни к какому валу электродвигателя и придется устранять это несовпадение.

Если вращение вала происходит против часовой стрелки, в качестве трубы можно взять сантехнический сгон с резьбой на "1/2". Если же направлением вала нет возможности управлять и он крутится по часовой стрелке, то резьбу придется нарезать самостоятельно леркой для левой резьбы. В любом случае, кусок трубы желательно подбирать без шва - снаружи шов не создаст особых проблем, а вот утолщение изнутри трубы будет способствовать биениям во время вращения.

Кусок трубы с резьбой необходимо обрезать по необходимой длине, чтобы резьба была с одной стороны. Внутренние края нужно обработать круглым напильником. Выбирая длину будущего фланца, нужно стараться делать его как можно короче, но чтобы все составные части поместились на нем. Стоит обязательно учесть болт фиксации - на валу может углубление или обрезанная грань, болт на втулке в этом месте не должен мешать другим деталям.

Как уже говорилось, резьба нужна только с одной стороны втулки, однако точильный камень должно что-то удерживать с противоположной стороны. Для этой цели хорошо подходит короткий отрезок полипропиленовой трубы 32 мм. обязательно с маркировкой SDR 6.0 (внутренний диаметр 21,2 мм.). Отрезок 1,5-2 см. нужно обрезать максимально ровно - от этого зависит, будет ли камень выписывать восьмерки во время вращения.

Кусок ППР-трубы нужно насадить на металлический сгон таким образом, чтобы до резьбы оставалось чуть меньше сантиметра - это место под зачистной диск для болгарки. Насадить пластиковую трубу на металлическую будет не так-то просто. Чтобы это сделать, нужно, во-первых, вооружиться какой-либо трубкой с диаметром больше, чем у металлического сгона и меньше, чем у пластикового отрезка - этой трубкой можно набить ППР-трубу на сгон. Во-вторых, сгон нужно раскалить, например на плите до температуры, вызывающей шипение воды. На раскаленную трубу забивается отрезок из ППР.

Для надежной фиксации фланца на валу, нужно просверлить отверстие под стопорный болт. Естественно, место под болт зависит от расположения углубления на валу. Хорошо, когда место отверстия совпадает с насаженной ППР-трубой - будет дополнительная фиксация. Возможно на валу вообще не будет места под болт фиксации, тогда это место выбирается произвольно и нужно постараться немного просверлить вал прямо через втулку, чтобы болт заходил в отверстие на несколько миллиметров. В самом фланце нарезается резьба под болт. Чтобы не резать резьбу, можно воспользоваться толстым саморезом с мелким шагом резьбы. Нарезав резьбу, болт или саморез обрезается до необходимой длинны - чтобы надежно упирался в вал мотора, но и слишком не торчал из втулки.

Теперь настал момент насаживать втулку на вал двигателя. Проблема в том, что обычно валы электродвигателей от стиральных машин производства СССР выпускались двух диаметров: 11 мм. и 14 мм. и цифры эти имели достаточно большие погрешности в виде десятых долей миллиметра. Например, на фото в этой публикации двигатель обладает валом 11,9 мм. Поэтому нужно искать способ увеличить диаметр вала до 15 мм.

В случае вала диаметром ≈11 мм., удобным решением будет кусок металлопластиковой трубы 16 мм. - наружный диаметр можно подточить прямо на валу двигателя до 15 мм. Да и пластик вообще хорошо насаживается механическим путем - лишнее просто сминается металлической трубой. Внутренний диаметр металлопластика около 12 мм. - если вал толще, то труба имеет свойство растягиваться, если вал слишком мал (что маловероятно), то дополнительная толщина добирается одним слоем изоленты или термоусадочной трубки. Отрезок металлопластиковой трубы нужно "натянуть" на вал с усилием, точнее даже забить - такого итога нужно добиться. Нужно не забывать про углубление на валу под фиксационный болт и найти способ пометить эту точку поверх металлопластика.

Когда отрезок МП надежно сидит на валу, можно включить двигатель и немного прошлифовать поверхность. Это важный момент: нужно не снять лишнего - металлический сгон должен с усилием забиваться поверх МП. Во время насадки стальной трубы нужно не потерять место фиксации болтом, и совместить отверстие на втулке с углублением на валу. Когда отверстие и углубление совмещены, МП-трубу нужно просверлить до вала двигателя прямо через отверстие во фланце. При набивании втулки на вал, чтобы не разбить резьбу, на нее нужно накрутить гайку. Когда фланец насажен, фиксируем его болтом (или саморезом). На включенном двигателе оцениваем наличие биений и качество центровки. Биения втулки не так страшны, нежели "восмирение" отрезка ППР - прямо на ходу его можно подровнять напильником.

В случае вала диаметром ≈14 мм., нужно заполнить расстояние всего около 1 мм. - добиться этого можно несколькими слоями термоусадочной трубки, лучше клеевой.

Когда втулка закреплена на моторе - самое сложное позади. Осталось лишь сделать насадку под "32-й" камень, надеть шайбы и накрутить гайку. Насадка делается из той же ППР-трубы 32 мм, с той разницей, что изнутри ее придется немного "подчесать" для свободного одевания на втулку. В качестве шайб отлично вписывается шайба М20 усиленная. Для гайки не удалось найти ничего лучше, чем сантехническая контрагайка. Обычная гайка М20 слишком большая по ширине и неуместна.

При пробном запуске всей сборки следует обращать внимание на биения и "восьмерки" камня, а не шайб и гайки - контрагайки достаточно кривые изделия, шайбы имеют небольшой люфт на внутреннем диаметре. Небольшие биения камня устраняются путем банальной его подточки, а восьмерки исправляются выравниванием ППР-отрезка, который выполняет роль упора.

Окончательная сборка наждака

Собственно, дело остается за малым - установить двигатель на верстак или мобильную станину и оборудовать выключателем, и сетевым шнуром. Придерживаюсь мнения, что переносная станина гораздо удобнее, нежели постоянная установка на столе или каком-либо другом месте.

Я предлагаю взять для станины фанеру 18 мм. или два слоя по 10 мм. Один важный момент - высота станины должна позволят точильному камню не задевать за основание. Для увеличения высоты можно использовать полоски той же фанеры, в качестве ножек. Для камня диаметром 125 мм. большой высоты не потребуется, а ставить больший диаметр нет особого смысла. Слишком большой камень будет тяжелым для мотора, ведь обычно в советских стиральных машинках ставили движки порядка 180 Вт.

Двигатель, пусковой конденсатор и выключатель закрепляется на станине при помощи монтажной ленты. Под мотор полезно подложить кусочки резины, для сглаживания вибраций и шумов. В качестве выключателя можно применить однополюсный автомат 16 А.

Этого нет на фото, но лишней такая деталь не будет: вентиляционные отверстия в корпусе мотора со стороны камня полезно прикрыть диском из пластика. Пластиковый диск будет препятствовать попаданию стружек внутрь, однако не будет мешать вентиляции. Как раз, для его крепления имеются резьбовые отверстия вокруг подшипника.

Собственно это все, что можно рассказать о самодельном наждаке. Стоит добавить, что в быту это очень полезная вещь, а в мастерской и тем более!

Читайте также: