Кованый поршень своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Для любителей быстрой езды, пользующихся форсированными, тюнинговыми или спортивными моторами, подойдут исключительно кованые поршни.

КАК ИЗГОТАВЛИВАЮТ КОВАНЫЕ ПОРШНИ

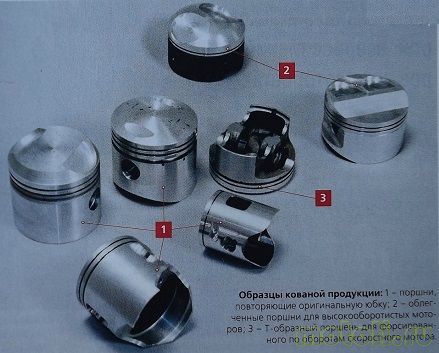

Здесь будет вернее назвать кованые поршни штампованными, так как они изготавливаются при помощи изотермической штамповки. Высококремнистый алюминий, деформированный в виде прутка с уменьшенным сечением, закладывается в гидравлический пресс. Под постоянной температурой в 500 градусов и давлением в 250 тонн металл растекается и принимает форму заготовки. При последующей механической обработке и получается высокопрочный кованый поршень.

ПРЕИМУЩЕСТВА КОВАНЫХ ПОРШНЕЙ

- Благодаря особой структуре кованые поршни не прогорят и не дадут трещину даже при сильном увеличении мощности силового агретата. Дело в том, что при литье часто остаются незаметные дефекты вроде пузырьков воздуха, а вот выковка почти не оставляет пор в материале и позволяет сделать прочный и устойчивый поршень.

- Из-за все той же малой прочности материала литые поршни делают плотными, с увеличенной массой. А вот в кованых поршнях есть возможность уменьшить вес, полагаясь на устойчивость самого материала. Кованый поршень почти на 50 грамм легче стандартного заводского, поэтому лучше подходит для более мощных двигателей.

- Высококремнистые сплавы алюминия, из которых изготавливают кованые поршни, обладают меньшим коэффицентом расширения и высокой жаропрочностью. Вследствии этого кованые поршни выдерживают высокие температуры (300-350 гр. C.), до которых нагревается днище поршня на форсированных моторах.

ГДЕ КУПИТЬ

Компания MaDCaT Customs уже много лет занимается тюнингом двигателей автомобилей различных марок. Отзывчивость к клиенту, внимание к деталям и понимание запросов аудитории автомобилистов делает их продукцию одной из лучших на современном рынке.

Поршни MaDCaT Customs отличаются еще большей прочностью и предлагаются в двух типоразмерах. А отзывчивые менеджеры всегда проконсультируют Вас по любым вопросам и помогут подобрать необходимый именно Вашему автомобилю поршень. О всем предлагаемом MaDCaT Customs ассортименте кованых поршней Вы можете узнать подробнее тут.

Кованые поршни. Для ценителей тюнинга эти слова звучат как магическое заклинание. Чем кованые поршни лучше литых? В каких случаях их стоит применять?

Для кого нужны кованые поршни?

Начнем с того, что обычные литые поршни прекрасно подходят для серийных моторов, а технология их изготовления – для массового производства. Если не используете автомобиль в гонках, то не стоит тратиться на замену штатных поршней коваными.

Другое дело – моторы форсированные или тюнинговые. Они предъявляют повышенные требования к качеству комплектующих, в том числе поршней. Стандартные поршни для спортивных двигателей тяжеловаты, а их форма неоптимальная. Кроме того, литье порой имеет невидимые глазу дефекты: каверны, пузырьки, вкрапления инородных тел, которые не выловить даже при тщательном контроле. При обычной эксплуатации они могут не навредить. Но если, основательно доработав мотор, увеличить его мощность, брак заявит о себе: поршень прогорит, даст трещину и т. д.

Для чего применяют кованые поршни?

На форсированных моторах детали испытывают большие механические и температурные нагрузки. Поэтому, для производства кованных поршней с повышенными механическими характеристиками применяют высококремнистые (содержание Si > 12%) сплавы алюминия, обладающие более высокой жаропрочностью, меньшим коэффициент расширения, лучшими прочностными характеристиками по сравнению с обычными (Si меньше 12%) сплавами.

В форсированных моторах применение кованых поршней не обязательно, но желательно.

Стандартный поршень диаметром 79 мм весит 376 – 380 г, а кованый – на 40 г легче. Это означает, что главное преимущество кованых поршней — это меньший вес. А значит двигатель будет легче раскручиваться.

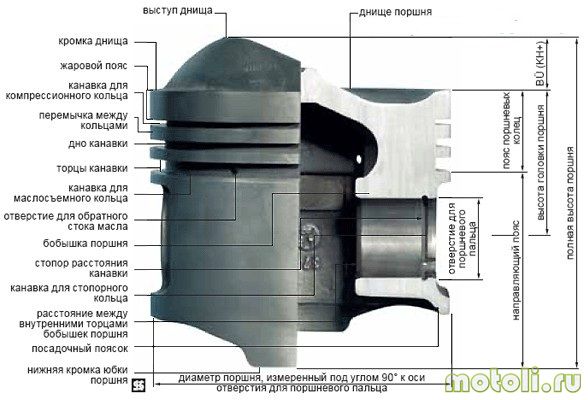

В конструкции поршня принято выделять следующие элементы (рис. 5.1):

головку 1 и юбку 2. Головка включает днище З, огневой (жаровой) 4 и уплотняющий 5 пояса. Юбка поршня состоит из бобышек б и направляющей части.

На рис. 5.2 и 5.3 представлены наиболее типичные в настоящее время Конструкции поршней автотракторных двигателей различного типа.

Сложная конфигурация поршня, быстро меняющиеся по величине и направлению тепловые потоки, воздействующие на его элементы, приводят к неравномерному распределению температур по его объему и, как следствие, к значительным переменным по времени локальным термическим напряжениям и деформациям (рис. 5.4).

Теплота, подводимая к поршню через его головку, контактирующую с рабочем телом в цилиндре двигателя, отводится в систему охлаждения через отдельные его элементы в следующем соотношении, %: в охлаждаемую стенку цилиндра через компрессионные кольца - 60. 70, через юбку поршня - 20. 30, в систему смазки через внутреннюю поверхность днища поршня - 5. 10. Поршень также воспринимает часть теплоты, выделяющейся в результате трения цилиндра и поршневой группы.

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ ОСНОВНЫХ

ЭЛЕМЕНТОВ ПОРШНЯ

При проектировании поршня используются статистические данные по конструктивным параметрам его элементов, отнесенным к диаметру цилиндра 1) (рис. 5.5, табл. 5.1).

Высота поршня Н определяется в основном высотой головки h При малой Н существенно возрастает влияние на характер движения поршня несоблюдение при производстве и эксплуатации зазоров, допускаемых между его элементами и зеркалом цилиндра, что может интенсифицировать процессы перекладин, нарушение газо- и маслоуплотнения, повышенные износы стенок канавок компрессионных колец.

Высота головки поршня определяет его габариты и массу, в связи с чем ее выбирают минимально необходимой для обеспечения нормального температурного режима ее элементов. Особое внимание при этом обращается на температуру в зоне канавки верхнего компрессионного кольца и в бобышках поршня.

МАТЕРИАЛЫ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ

Для изготовления поршней автотракторных ДВС в настоящее время в основном используют алюминиевые сплавы, реже серый или ковкий чугун, а также композиционные материалы.

Алюминиевые сплавы имеют малую плотность, что позволяет снизить массу поршня и, следовательно, уменьшить инерционны нагрузки на элементы цилиндропоршневой группы и КШМ. При этом упрощается также проблема уменьшения термического со противления элементов поршня, что в сочетании с хорошей теплопроводностью, свойственной данным материалам, позволяет уменьшать теплонапряженность деталей поршневой группы. К положительным качествам алюминиевых сплавов следует отнести малые значения коэффициента трения в паре с чугунными или стальными гильзами.

Однако поршням из алюминиевых сплавов присущ ряд серьезных недостатков, основными из которых являются невысокая усталостная прочность, уменьшающаяся при повышении температуры, высокий коэффициент линейного расширения, меньшая, чем у чугунных поршней, износостойкость, сравнительно большая стоимость.

В настоящее время при изготовлении поршней используют два вида силуминов: эвтектические с содержанием кремния 11. 14% и заэвтектические - 17. 25%.

Увеличение содержания Si в сплаве приводит к уменьшению коэффициента линейного расширения, к повышению термо- и износостойкости, но при этом ухудшаются его литейные качества и растет стоимость производства.

Для улучшения физико-механических свойств силуминов в них вводят различные легирующие добавки. добавка в алюминиево-кремниевый сплав до 6% меди приводит к повышению усталостной прочности, улучшает теплопроводность, обеспечивает хорошие литейные качества и, следовательно, меньшую стоимость изготовления. Однако при этом несколько снижается износостойкость поршня. Использование в качестве легирующих добавок натрия, азота, фосфора увеличивает износостойкость сплава. Легирование никелем, хромом, магнием повышает жаропрочность и твердость конструкции.

Заготовки поршней из алюминиевых сплавов получают путем отливки в кокиль или горячей штамповкой. После механической обработки они подвергаются термической обработке для повышения твердости, прочности и износостойкости, а также для предупреждения коробления при эксплуатации. Кованые поршни пока используются реже, чем литые.

Чугун в качестве материала для поршней по сравнению с алюминиевым сплавом обладает следующими положительными свойствами: более высокими твердостью и износостойкостью, жаропрочностью, одинаковым коэффициентом линейного расширения с материалом гильзы. Последнее позволяет существенно уменьшить и стабилизировать по режимам работы зазоры в сочленении юбка поршня — цилиндр. Однако большая плотность не позволяет использовать его широко для поршней высокооборотных автомобильных двигателей. Данный недостаток может быть частично нивелирован включением в структуру чугуна шаровидного графита, что позволяет отливать элементы поршня существенно меньшей толщины. Как следует из сказанного выше, ни силумины, ни чугун в полной мере не являются оптимальными материалами для изготовления поршней.

В связи с этим в настоящее время ведется активная работа по использованию для поршней керамических материалов, которые наилучшим образом отвечают требованиям, предъявляемым к материалам поршневой группы. Это малая плотность при высокой прочности, термо-, химико- и износостойкости, низкой теплопроводности и необходимом значении коэффициента линейного расширения.

Один из практических способов использования керамики состоит в изготовлении деталей поршня из металло- или полимерокомпозиционных материалов. Матрицей (основой) первого типа материалов является алюминий или магний, а в качестве наполнителя используют керамические и металлические порошки или волокла пористых материалов. Основу полимерокомпозиционных материалов составляют полимерные материалы с наполнителем из волокон углерода, стекла, порошков металлов или керамики. Они обладают малой плотностью, высокими антифрикционными свойствами и применяются для элементов с небольшими тепловыми нагрузками, например для изготовления юбки поршня.

Перспективным является армирование элементов поршня керамическими волокнами из оксида алюминия и диоксида кремния.

При содержании в основном материале до 40. 50% оксида алюминия получается аморфное керамическое волокно с диаметром 2. 3 мкм, успешно работающее при температуре 1200. 1300°С. Если содержание оксида алюминия превышает 70%, получается структура волокна, приближающаяся к кристаллической, что способствует высокой термической стабильности изделия.

Основными проблемами, сдерживающими широкое использование керамики для изготовления поршней автотракторных двигателей, являются хрупкость, низкая прочность на изгиб, склонность к трещинообразованию и усталости, а также высокая стоимость.

Материал поршня должен быть возможно малой плотности, иметь низкий коэффициент линейного расширения, обладать износостойкостью, высокой теплопроводностью, в том числе при повышенных температурах, иметь хорошую обрабатываемость. При этом важными являются комплексные характеристики материала, а не только отдельные его свойства. Так, уровень термических напряжений зависит от величины Еt и т.д. В зависимости от назначения двигателя и типа конструкции поршня могут быть применены различные материалы. Поршни двигателей многих типов, прежде всего автомобильных и тракторных, изготовляют из легких сплавов литьем в кокиль или штамповкой. В первом случае применяются эвтектические силумины типа 4Л25 (11-13% Si) и заэвтектические. содержащие присадки меди, никеля, магния и марганца. Поршни штампуют из сплавов АК4 и АК4-1, отличающихся высокими прочностными свойствами при повышенных темперах.

Несмотря на то, что масса поршней из алюминиевого сплава меньше массы поршней из чугуна, последний также применяется для изготовления поршней быстроходных двигателей. Из легированного серого и высокопрочного чугунов типов СЧ 24-СЧ 45 и ВЧ 45-5 изготовляют поршни форсированных тепловозных и среднеоборотных двигателей. При повышенной по сравнению с алюминиевыми сплавами температуре плавления чугуна устраняется обгорание кромок на поверхностях, обращенных к камере сгорания.

В составных поршнях для изготовления головки применяют жаростойкие стали типа 2ОХЗМВФ. На изготовление из стали переходят, если максимальная температура в наиболее нагретых зонах поршня превышает ориентировочно 450С. В ряде случаев (накладки поршней двухтактных двигателей) применяют высоколегированные жаропрочные стали. В табл. 11 приведены некоторые теплофизические и механические характеристики ряда материалов поршней с учетом зависимости их от температуры.

Для многих приверженцев тюнинга серийных моторов, кованные поршни являются самыми первыми деталями, которыми заменяют штатные поршни. И кованные поршни из-за своей большей прочности, чем у обычных поршней, позволяют облегчить их ещё больше — на целую четверть. В этой статье мы рассмотрим почему кованые поршни имеют ряд преимуществ перед обычными литыми, чем они отличаются, и следует ли их устанавливать на обычные серийные двигатели, или только на спортивные форсированные?

Начнём немного из далека, то есть из прошлого века. Все мотористы знают, что раньше поршни изготавливались из высокопрочного чугуна, и поршень из этого металла обладал высокой прочностью, износостойкостью, а главное имел небольшой коэффициент расширения от нагрева. И благодаря этому можно было сделать минимальный зазор между поршнем и цилиндром. Но от чугунных поршней отказались более полувека назад, так как чугунный поршень имел большую массу.

И если вначале, на тихоходных моторах чугунные поршни работали не плохо, то позже, когда мощность мотора начали наращивать за счёт повышения оборотов, чугунные поршни из-за своего веса оказались непригодны. Так как их вес, при возвратно-поступательном движении деталей, ощутимо повышал нагрузку на опоры деталей, а именно: палец, шатун, коленчатый вал. И чтобы упрочнить эти детали, их размеры, а следовательно и массу приходилось увеличивать — это ставило в тупик эволюцию успешного развития моторов.

Как известно многим, чугун впоследствии заменил намного более лёгкий алюминиевый сплав, который частично снял проблему веса, но вот механические свойства, прочность алюминиевых сплавов оставляет желать лучшего, и до сих пор инженеры ищут способы упрочнения алюминиевых сплавов. И один из способов упрочнения алюминиевого поршня — это изотермическая штамповка, или говоря проще — ковка. А чтобы понять, почему кованный поршень круче литого, рассмотрим процесс изготовления обычных литых, а затем и кованных поршней.

Производство обычных литых поршней.

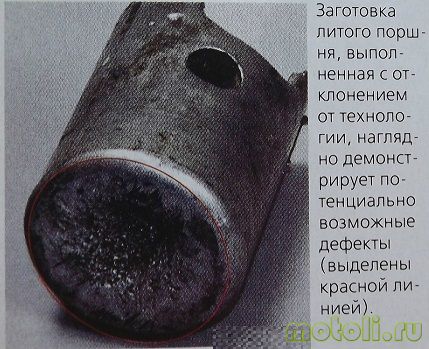

Изготовление алюминиевых поршней методом литья расплавленного металла в форму, которую называют матрица или кокиль, инженеры переняли ещё у наших предков, отливающих бронзовые топоры. Залитый в кокиль алюминиевый сплав, грубо повторяет форму кокиля (матрицы) внутри и снаружи. Затем следует термическая и станочная обработка грубо отлитой детали (см. фото) , с которой снимается лишний металл и деталь принимает цилиндрическую форму (ну почти цилиндрическую, с небольшой конусностью).

Эта простая технология производства алюминиевых поршней отработана не одним десятилетием и делают так большинство поршней до сих пор, и такие поршни известны всем. Хотя современное литьё в кокиль, всё же отличается от литья топора первобытного человека, хотя бы тем, что металл подаётся в форму под давлением. Так отливают современные алюминиевые рамы мотоциклов, но вот поршни так отливают далеко не все фирмы.

Многие беря в руки литой поршень, даже авторитетного производителя, не видят снаружи никаких изъянов, и многие полагают, что в таких деталях как поршни, изъянов быть не должно. Но это не значит, что так и есть, ведь в процессе отливки, любая деталь насыщается внутренними пустотами, так называемыми кавернами (мельчайшие пузырьки). И литой алюминий всегда имеет некоторую рыхлость в своей структуре, которая естественно не добавляет ему прочности.

И чтобы как то упрочнить отлитые детали, в их конструкцию инженеры добавляют усиливающие элементы — например делают дно поршня толще, да и стенки тоже, а бобышки под палец делают более массивными. Конечно же все эти усиления добавляют веса, и в итоге выходит, что более древний и прочный чугунный поршень, проигрывает в весе алюминиевому поршню совсем не много — примерно 10 — 15 процентов.

И напрашивается вопрос — стоила ли овчинка выделки? Да стоила, так как у алюминиевого сплава есть ещё одно хорошее достоинство — алюминиевые сплавы раза в три лучше отводят тепло, чем чугун. И это свойство незаменимо в современных (горячих) двигателях, с высокой степенью сжатия.

Естественно если ваш мотоцикл (или автомобиль) всего лишь средство небыстрого перемещения тела на работу и обратно, ну и разок-другой на природу по выходным, то тратить деньги на замену штатного литого поршня (или поршней) на кованый нет смысла. Ведь лёгкие кованные поршни незаменимы для высокооборотистых моторов, и кроме того, что вы установите более лёгкий кованный поршень, нужно сделать ещё несколько операций по форсировке, установить спортивный распредвал и т.д (ну хотя бы как описано вот тут).

Но следует помнить, что жизнь форсированного двигателя хотя и яркая, но гораздо короткая, чем у штатного заводского мотора. И форсировка подойдёт для спортивных соревнований, или для вашего второго мотоцикла (или машины) на которых вы хотите отрываться по выходным на треке.

Технология производства кованых поршней.

Этапы формирования кованого поршня.

а — заготовка отрезанная от пропущенного через фильеры прутка, б — паунсон, который формирует внутренний контур поршня, в — заготовка поршня вышедшая из под пресса, г — она же после обработки верхнего слоя металла на станке, д — поршень после конечной механической обработки на особо точном станке.

После такого глобального сжатия, внутренняя структура алюминиевого сплава упрочняется уже на молекулярном уровне, получая совершенно новый по своим механическим свойствам материал. Дальше поршень обрабатывается на станке, так же как и обычный литой поршень.

И хотя такая технология в несколько раз затратнее обычной (от этого и кованый поршень в несколько раз дороже обычного литого), но всё же, как показали испытания — получаемый волочильным способом алюминиевый поршень выдерживает усилие на разрыв на 40% больше, усилие на изгиб на 30% больше, а термическая устойчивость повышается аж в пять раз! Твёрдость по Бриннелю у кованого поршня достигает 130 единиц (у литого едва доходит до 90). И при всём при этом, кованый поршень при одинаковой форме как у литого поршня, ещё и легче его примерно на 10%.

Из вышеописанного поймёт даже не профессионал, что кованые поршни выдержат самые жёсткие условия напряжённой работы форсированного двигателя, и не зря их применяют в авто и мотоспорте.

Ну а есть ли смысл устанавливать кованый поршень в серийный мотор?

Любому ясно, что кованые поршни просто необходимы в заряженных спортивных двигателях. Ведь при увеличении степени сжатия и мощности, нагрузка на цилиндро-поршневую группу возрастает, и значит малейшие пустоты в литом поршне заявят о себе довольно быстро, литой поршень просто развалится. Но нельзя забывать, что кроме установки кованых поршней в форсированный двигатель, и другие детали двигателя (например шатуны) нужно ставить гораздо качественнее и прочнее, чем штатные.

А есть ли смысл установки кованых поршней в обычный не форсированный заводской мотор? Да есть, ведь такие поршни могут предохранить двигатель от разрушения обычных литых поршней, например при случайной заправке низкосортным топливом, которого сейчас полно на заправках, и которое вызвало детонацию. Ведь детонация способна разрушить литые поршни всего за пару минут, при поездке с полной нагрузкой. А кованые поршни будут сопротивляться детонационным нагрузкам несколько часов.

И не забываем, что и термическая устойчивость кованых поршней больше чем у литых аж в пять раз! А это значит, что кованые поршни будут сопротивляться и калильному зажиганию дольше раз в пять. А литой поршень может прогореть от калильного зажигания в течении нескольких минут.

Так же следует отметит, что термическая устойчивость кованых поршней (в пять раз большая, чем у литых) позволит не заклинить поршень в цилиндре от перегрева, что часто случается на более древних моторах с воздушным охлаждением, которые более склонны к перегреву.

И практика показала, что обычный литой поршень, после воздействия детонации, калильного зажигания, или перегрева приходилось менять, а вот кованый поршень, прошедший такие испытания, оставался пригодным для дальнейшей работы.

К тому же следует учесть, что кованые поршни медленнее изнашиваются от естественного износа. Разницу в износе литого и кованого поршня, на примере мотоцикла Урал, можно увидеть на графике слева, на котором красной линией показан износ литого поршня, а синей линией показан износ кованого поршня.

И последнее.

Зарубежные кованые поршни стоят больших денег, ведь там умеют ценить свой труд и считать деньги. У нас кованые поршни можно купить намного дешевле или заказать на российском предприятии. Но следует учесть, что сейчас появилось огромное количество подделок кованых поршней, особенно к отечественным мотоциклам и машинам. И здесь следует быть внимательным, чтобы не нарваться на подделку.

Следует уяснить, что технологией производства кованых поршней в России владеют считанные предприятия, и свой авторитет они берегут. Зарубежные потребители это уже поняли, и поняли так же, что и цена очень приятная, по сравнению с западом, а качество нисколько не хуже, и поэтому большинство заказчиков на этих предприятиях иностранцы.

Не знаю как кто, но я горд за наши предприятия, выпускающие кованые поршни, успехов всем.

Читайте также: