Косая шайба своими руками

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Зажимаем крышку от пластиковой бутылки в патроне гравёра или дрели и вытачиваем как на токарном станке.

Я и раньше применял в работе шайбы из пластика, но резал их ножом и затем придавал форму бокорезами или ножницами по внешнему диаметру. Делать их было не то чтобы очень долго, но все же приходилось заниматься минут двадцать неинтересной работой.

Зато теперь, когда появился станочек из гравёра, такую шайбу делать меньше минуты. Подобным способом легко и быстро делается прокладка для кран-буксы.

Голыми руками дома ничего не сделать. В блоге рассказывается о том, что нужно иметь домашнему мастеру, как оборудовать свое рабочее место, а также даются советы по использованию различных инструментов.

Как сделать пластиковые шайбы своими руками

Понадобились шайбы под саморезы для крепления поликарбоната к каркасу теплицы, Теплица старая, служит уже 9-й год и поликарбонат местами стал непрочным, скоро придется его менять (на фото слева видно, что под шляпками саморезов он стал крошиться). Но годика два-три ещё послужит, если под саморезы подложить более широкие шайбы.

В магазин по случаю эпидемии коронавируса лишний раз идти не хотелось, да и шайбы тут лучше поставить не металлические, а пластмассовые, чтобы они не ржавели от дождей. Не факт, что такие есть в нашем магазине. Решил поэтому изготовить шайбочки самостоятельно, благо сейчас всякого разного пластика всегда полным-полно.

Отлично подошли для этой цели канистра из под ГСМ, обрезки сайдлинга, крышки от обычных банок и бутылок и прочей тары для жидкостей.

Шайб сразу сделал побольше, чем требовалось, с запасом на будущее. Они могут пригодиться и в других случаях.

Сначала попробовал, как мне казалось, самый простой способ изготовления: с помощью сверлильной коронки. Шайбочки получаются отличные, но процесс долгий, т.к. очень трудно добывать готовую шайбу изнутри коронки. Она там очень прочно застревает и после сверления пластика каждую приходилось добывать по отдельности. Для этого надо остановить станок, т.е. терять время.

Можно бы для ускорения дела просверлить пластик сразу несколько раз и потом доставать штук 5-6 готовых шайбочек, но это сделать ещё труднее.

Пластик при сверлении сильно нагревается и готовые шайбы почти намертво сплавляются между собой и достать их без разборки корончатого сверла не удается. Приходится для этого вынимать коронку из патрона. Для того, чтобы шайбы не так плотно застревали внутри коронки, напильником при включенном сверлильном станке сделал центральное сверло в верхней части чуть меньше по диаметру, чем его режущая часть. Это мало помогло. Шайбы всё равно было трудно добывать из коронки, хотя на центральном сверле они сидели уже неплотно.

Зубья коронки имели разводку и часть из них была отогнута внутрь. Они-то и удерживали готовые шайбы, мешая их извлечению. Я лепестковой насадкой сточить эти торчащие внутрь коронки зубья. Дело пошло побыстрее, стало возможным легко доставать готовые шайбы, но только в том случае, когда делал их по одной. Если же пытался просверлить пластик сразу несколько раз, коронку всё равно надо было вынимать из патрона. Да и при изготовлении по одной, станок приходилось выключать, и через отверстие в коронке Г-образным ключиком выталкивать готовую шайбу. Сами они не выпадали.

Попробовал второй способ: нарезал квадратиков, просверлил в середине отверстие ступенчатым сверлом диаметром 6 мм.

Насадил их на болт М6 и туго стянул гайкой, после чего вставил болт в патрон сверлильного станка и проточил внешний диаметр болгаркой с лепестковым шлифовальным кругом. Процесс изготовления шайб заметно ускорился и я очень быстро сделал необходимое мне их количество. Всё бы хорошо, но:

- чтобы нарезать большое количество квадратиков тоже нужно время. Надо предварительно хорошо разметить, чтобы квадратики получились приметно одинаковыми по размеру; отверстие просверлить в центе (на пересечении диагоналей, потом все их просверлить.

Да и из квадрата сделать круг - это сколько надо сточить шлифованием. Тут столько пыли пластиковой будет, да ещё и запашок пластик выделяет не очень приятный. Поэтому этот способ хоть и более эффективный, чем первый, но меня не совсем устроил.

Хотелось делать это побыстрее и попроще.

Выход нашел следующий:

Заготовки для шайб вырезал кольцевой пилой.

Тут сразу получалось готовое отверстие и круг, а не квадрат. И за один раз без какой-либо разметки можно вырезать до 10 заготовок не вынимая сверло из патрона станка, т.к. пила разрезная и шайбочки снимаются легко. И размер шайб может быть при этом самый разный, т.к. в комплект входят 7 сменных пил диаметром от 26 до 63 мм.

Есть, конечно и тут минус - края шайб получаются "лохматыми". Можно, конечно их легко подравнять ножом, но я использовал всё тот же болт с гайкой, что и при втором способе.

После небольшой шлифовки этого набора заготовок, вставленного в патрон дрели обычной наждачной края шайб быстро выравниваются. Ведь снять тут нужно только эти заусенцы.

Во многих узлах автомобиля конструктивно должен быть зазор, причём в определённых рамках. Минимальная граница обусловлена тепловым расширением, то есть если зазор менее установленной нижней границы, узел может заклинить, либо всё масло будет выдавлено и на соприкасающихся поверхностях возникнут задиры. При этом важно разделить регулировочные шайбы на обычные и упорные. Упорные служат также подшипниками скольжения, что накладывает ограничения на материал, из которого они изготовлены.

Меня на изготовление самодельных регулировочных шайб натолкнула необходимость устранения люфтов дифференциала заднего моста. По каталогам вроде как подобные шайбы различной толщины существуют в природе, но в продаже их обнаружить не удалось.

Регулировочные шайбы

Первая попытка изготовления регулировочных шайб была предпринята не без помощи Дядюшки Ляо. Была изготовлена оправка для вырубки внутреннего отверстия шайбы из двух листов стали, стягивающих фольгу:

В закромах Дядюшки Ляо была отыскана фольга из нержавейки толщиной 0.1 мм. Есть и 0.2 и 0.5, и медь, и латунь, и металлы, запрещённые к свободному обороту :). Длина рулона 1 метр :

По итогу оказалось что данные шайбы не подходят, так как нержавейка не обладает достаточной износостойкостью. Но про это подробнее в теме про регулировку дифференциала. Сам же метод вполне рабочий, но в идеале плоскости устройства надо было либо шлифануть на станке, либо торцануть на токарнике. Равно как и более точно подогнать отверстие в плстинах для более точного реза. На али попадались комплекты ножей для гидравлической рубки шайб, но они окупятся только при промышленных масштабах производства.

Упорные регулировочные шайбы

Убедившись в низкой износостойкости нержавейки я заинтересовался оптимальным материалом для изготовления упорных шайб. Поиск на спец.форумах дал ответ о необходимом материале. Это сплав стали 65г, из которого делают рессоры, пружины, упорные шайбы и строительные мастерки. Насколько помню, мне на глаза попался строительный мастерок, и я тогда и сообразил что же может быть более износоустойчивым? Это как раз одно из свойств стали 65г. В строительном магазине были приобретены строительные мастерки, которые оказывается называются кельма и один шпатель. Критерием была толщина полотна, кроме того хорошая сталь должна звенеть:

Мастерок (кельма) был сделан в России и сталь мне понравилась больше китайского шпателя. Толщина 1 мм и высокие шансы, что в России использовался положенный сплав, прошедший необходимый технологический процесс изготовления:

Далее всё просто, коронкой высверливаем центр. Ступенчатым сверлом я не пробовал, но думаю бы столь тонкий металл бы просто согнуло в бараний рог:

На данный момент дифференциал собран, люфты выбраны, но итоги оправданности такой технологии можно будет подвести только при следующей разборке дифференциала, которая вероятно будет через 4-5 лет.

Технология уменьшения толщины регулировочной шайбы описана в статье про заточку инструмента.

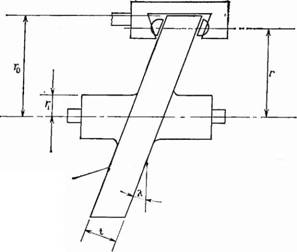

Привод, в котором используется косая шайба, как и ромбический привод, обеспечивает полную балансировку двигателя. Вращающаяся косая шайба создает момент относительно оси, перпендикулярной оси вращения. Для достижения идеальной балансировки этот момент должен уравновешиваться моментами, возникающими при возвратно-поступательном движении поршней. Они создают крутящий момент, противоположный по направлению моменту, создаваемому косой шайбой, и уравновешивание происходит в том случае, когда моменты равны по величине. Это обычно достигается, когда сама косая шайба играет роль уравновешивающей массы. Если материал шайбы известен, то ее толщина в условиях полной балансировки определяется формулой [51]

2NcMr/ cos Я

Где MR — масса, участвующая в возвратно-поступательном движении (для одного цилиндра); I — угол наклона шайбы; Nc — число цилиндров. Обозначения остальных параметров даны на

Рис. 2.30. Привод с косой шайбой.

Рис. 2.30. Следует отметить, что при балансировке с использованием косой шайбы моменты, обусловленные силами инерции, становятся равными лишь при одном значении угла наклона шайбы, не считая тривиального решения (ф = 0). Если угол наклона шайбы изменять во время работы, регулируя таким образом мощность двигателя, то система разбалансируется, как это можно видеть на основании данных, представленных на рис. 2.31. (Чтобы преодолеть этот эффект, Зиф и Мейер [52] разработали модифицированную конструкцию приводного механизма с косой шайбой.) Однако толщина шайбы диктуется еще и соображениями прочности и может не удовлетворять соотношению (2.67). Чтобы компенсировать это отклонение, можно различными способами добавить дополнительную массу к механизму привода с косой шайбой. Предпочтительнее всего окан-

Товать шайбу кольцом из тяжелого металла — типа карбида вольфрама или урана. Динамика приводного механизма с косой шайбой подробно рассматривается в работах [51—53].

Итак, анализ балансировки системы показывает, что в случае, если не применяется универсальный механизм типа ромби-

Рис. 2.31. Разбалансировка при изменении угла наклона косой шайбы. 1—момент поршня; 2—момент косой шайбы; 3—точка баланса.

Разбалансирован, и конструктору придется искать компромиссное решение. Следовательно, отсутствие периодических взрывов еще не означает, что механизм привода сбалансирован.

Читайте также: