Корпус из текстолита своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Кто делал корпуса нестандартной формы? Кто что может посоветовать? Пробовал сделать из текстолита, но получил только мороку с подгонкой неровно выпиленных частей (а в стенках корпуса еще и предполагались прямоугольные отверстия, вырезать которые - сущий ад).

Есть мысль склеить корпус из ватмана, а затем промазать эпоксидной смолой. Кто, вообще, пробовал так делать? Достаточно ли жестким получается такой корпус?

Пластик тоже рассматриваю как вариант, но за ним специально ехать надо. Если с ватманом не выйдет, будет единственный выход.

NovemberDreamer, оргстекло.

А из фольгированного текстолита, на мой взгляд, корпус хреновый будет, только порча.

Шестигранник, 10 см. в диаметре и 15 см. в высоту. Из металла было бы вообще идеально, но не уверен, что на работу с металлом прямоты рук хватит

Да. Оно нормально выглядит только если простой короб из готовых листов собирать, а поверху зашпатлевать вдобавок. Плюс, говорят, не каждый "сорт" текстолита одинаково хорошо окрашивается. Одни держат краску нормально, с других - пальцем стирается.

выгнуть и пропаять шов и крышки на торец. только с отверстиями тяжко будет. пробуй ватман с пропиткой лаком. было в моделисте конструкторе в свое время катер из картона. ни год ни номер не помню.

Ага, понятно. Картон такой найти не проблема, лак тоже.

Кстати, сейчас попробовал одну штуку: согнуть форму из бумаги и полить ее расплавленным пластиком. Результат интересный. Я просто поджег спичкой корпус от авторучки и капнул на сгиб. Хоть пластик и застывает раньше, чем пропитает бумагу, да и велик риск поджечь заготовку, но получается довольно плотный материал. Если расплавить пластиковый лом в чем-нибудь и окунать туда форму на несколько секунд, должно получиться лучше.

NovemberDreamer, тонкий алюминий легко гнётся и обрабатывается. Литровая банка из-под пива по размерам примерно подойдёт, а края, если резать придётся, легко спаять с флюсом для цветных металлов.

САЙТ РАДИОЛЮБИТЕЛЕЙ ВОЛГОГРАДА RA4A. СПРАВОЧНАЯ.

Изготовление корпусов в домашних условиях.

.

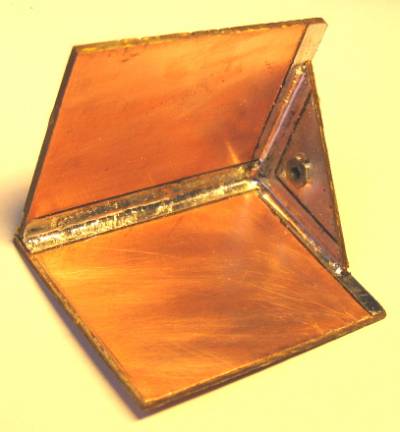

Есть простой способ изготовления корпусов в домашних условиях под конкретные нужды, причем, если руки на месте, то такие корпуса в готовом изделии будут выглядеть практически не хуже фабричных. Заключается способ в том, что вы сначала рисуете эскизы всех стенок и перегородок, располагаете детали и платы, чтобы они не наезжали друг на друга, выверяете размеры (компьютер дает простор для такого вида творчества), а затем по готовым эскизам переносите размеры на фольгированный стеклотекстолит и вырезаете заготовки. Можно даже все отверстия заранее сделать - удобнее работать с пластинкой, чем с готовой коробкой. Затем, прикладывая заготовки под прямым углом друг к другу, пропаиваете место стыка обычным припоем. Вот тут очень пригодится самый мощный паяльник и водорастворимый флюс. Секрета там всего два: первый - надо не забывать давать припуски на толщину материала по нужным сторонам заготовок; второй - иметь в виду, что припой сокращается в объеме при застывании, поэтому пластинки под прямым углом относительно друг друга надо прочно закреплять, иначе угол окажется совсем не прямым, а распаять будет уже очень трудно. Готовый корпус обтягивается самоклеящейся пленкой, например, под дерево. Если делать все аккуратно, получается классно!

(Из книги Ю. Ревича "Занимательная электроника", стр. 49-50)

Текстолит, стеклотекстолит.

Текстолит—прессованная хлопчатобумажная ткань, пропитанная бакелитовым лаком. Текстолит выпускается в виде листов толщиной от 0,5 до 50 мм и стержней диаметром от 8 до 60 мм. Из листового текстолита изготовляют различные монтажные планки и платы, элементы креплений и т. п. Из стержней вытачивают крепежные стойки, втулки, ролики, ручки для инструмента и другие детали.

Стеклотекстолит изготавливается на основе стеклоткани и обладает повышенной механической прочностью, особенно на изгиб. Выпускается в виде листов толщиной от 0,5 до 2,5 мм. Наибольшее применение находит фольгированный стеклотекстолит (одно- и двусторонний). Используется так же, как и гетинакс. При необходимости лист стеклотекстолита можно расслоить.

Для этого достаточно расщепить лист с угла неострым ножом, после чего он легко расслаивается на два тонких листа.

Этому способу хорошо подвержен фольгированный материал.

Изготовление корпусов из фольгированного стеклотекстолита.

Что нужно для изготовления корпуса из фольгированного стеклотекстолита ?

1. Фольгированный стеклотекстолит (не вероятно, но факт)

2. То чем его резать, я пользуюсь самодельным резаком из ножовочного полотна

3.Линейка (как уже было сказано, не помню кем, линейка должна быть предпочтительно металлическая)

4. Ну и конечно чертеж корпуса.

А теперь непосредственно изготовление .

Отрезаем куски материала нужного размера. При резке таким способом края получаются не совсем ровные , а чуть –чуть шероховатые , выровнять можно следующим образом : на ровную поверхность кладется полоса шкурки и по ней елозится заготовка.

Далее чтоб шов пайки был ровный на расстоянии нескольких миллиметров делается канавка тем же резаком , что препятствует расползанию припоя. Дорожки получившиеся у краёв можно залудить для облегчения пайки.

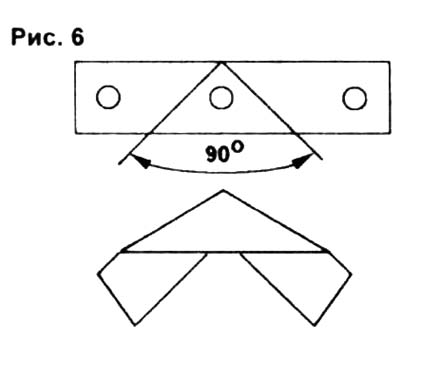

Там где будет крышка в углы устанавливаются трехугольние косынки распорки , с внутренней стороны припаивается гайка(можно конечно выточить шестигранные отверстия)

Сначала конечно следует припаивать гайки , а потом устанавливать

Распорки.

Отверстия для болтов в крышке зенкуются .Болтики используются с конусной (потайной) шляпкой.

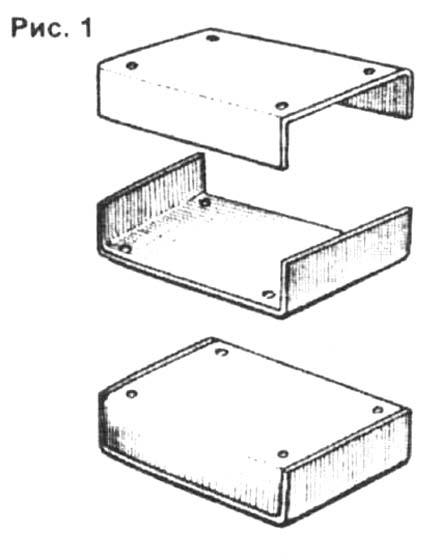

Заслуженной популярностью пользуется металлический корпус из двух П-образных деталей (рис.1), согнутых из пластичного листового металла или сплава.

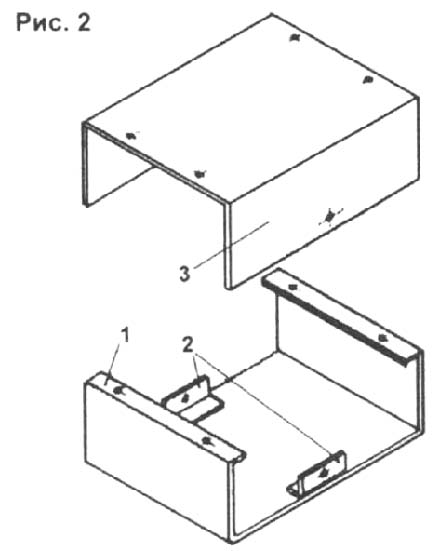

Размеры деталей подобраны так, что при их установке одной в другую получается закрытый корпус без щелей. Для соединения половинок друг с другом используют винты, ввинчиваемые в резьбовые отверстия в полочках основания 1 и приклепанных к нему уголках 2 (рис.2).

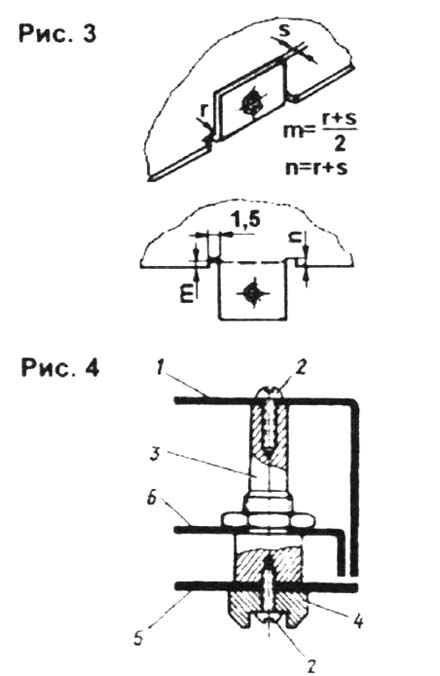

При малой толщине материала (менее половины диаметра резьбы) отверстие под резьбу рекомендуется вначале просверлить сверлом, диаметр которого равен половине диаметра резьбы. Затем ударами молотка по круглому шилу отверстию придают воронкообразную форму, после чего в нем нарезают резьбу.

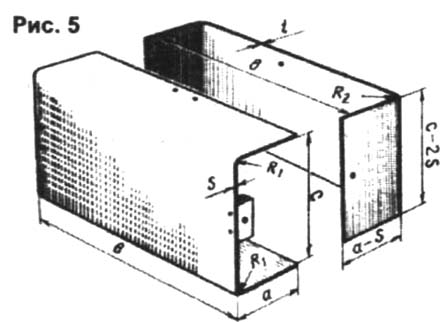

Изготовление начинается с расчета размеров заготовок (рис.5).

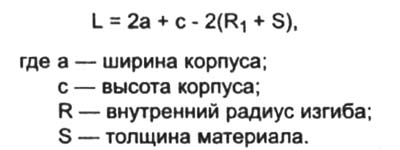

Длина заготовки рассчитывается по формуле:

Определив длину первой заготовки, ее вырезают из листа и изгибают (для стали и латуни радиус изгиба R равен толщине листа, для алюминиевых сплавов — в 2 раза больше). После этого измеряют получившиеся размеры а и с. С учетом имеющегося размера с определяют ширину второй заготовки (C-2S) и рассчитывают ее длину по той же формуле, подставляя:

— вместо а — (a-S);

— вместо R1 — R2;

— вместо S — t.

Такая технология гарантирует точное соединение деталей.

После изготовления обеих половин корпуса производится их подгонка, разметка и сверление крепежных отверстий. В необходимых местах прорезаются отверстия и окна под ручки управления, разъемы, индикаторы и прочие элементы. Выполняется контрольная сборка и окончательная подгонка корпуса.

Такая деталь удобно скрепляет сразу три стенки в углу корпуса. Размеры уголков зависят от габаритов скрепляемых элементов конструкции.

Для изготовления уголка берется полоска мягкой стали, и на ней размечаются линии сгиба. Центральная часть заготовки зажимается в тисках. Легкими ударами молотка полоска сгибается, затем перевертывается так, чтобы загнутая часть легла на боковую поверхность тисков, а средняя часть была слегка зажата. В таком положении правится изгиб и устраняется деформация полоски. Теперь сгибается вторая сторона детали, и, после правки, получается готовый крепежный узел. Остается наметить по месту и просверлить отверстия, в которых нарезать резьбу.

Аппаратура, особенно ламповая, требует вентиляции корпуса. Сверлить отверстия по всему корпусу совсем не обязательно, достаточно выполнить их в местах, где стоят мощные лампы (в верхней крышке корпуса), на задней стенке над шасси, несколько рядов отверстий в центральной части нижней крышки корпуса и по два-три ряда отверстий на боковых стенках (в верхней части). Вокруг каждой лампы в шасси также должны быть отверстия. Над мощными лампами с принудительной вентиляцией обычно вырезаются окна, в которых закрепляется металлическая сетка.

Что нужно для изготовления корпуса из фольгированного стеклотекстолита?

1. Фольгированный стеклотекстолит (не вероятно, но факт).

2. То чем его резать, я пользуюсь самодельным резаком из ножовочного полотна.

3.Линейка (как уже было сказано, не помню кем, линейка должна быть предпочтительно металлическая).

4. Ну и конечно чертеж корпуса.

А теперь непосредственно изготовление.

Отрезаем куски материала нужного размера. При резке таким способом края получаются не совсем ровные , а чуть –чуть шероховатые , выровнять можно следующим образом : на ровную поверхность кладется полоса шкурки и по ней елозится заготовка.

Далее чтоб шов пайки был ровный на расстоянии нескольких миллиметров делается канавка тем же резаком , что препятствует расползанию припоя. Дорожки получившиеся у краёв можно залудить для облегчения пайки.

Там где будет крышка в углы устанавливаются трехугольные косынки распорки , с внутренней стороны припаивается гайка (можно конечно выточить шестигранные отверстия)

Сначала конечно следует припаивать гайки , а потом устанавливать распорки.

Отверстия для болтов в крышке зенкуются. Болтики используются с конусной (потайной) шляпкой.

Затем из аэрозольного балончика, купленного в автомагазине, красим корпус.

Читайте также: