Корпус из стеклотекстолита своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Комментарии • 111

В былые времена делал корпуса из стеклотекстолита фольгированного, благо его, как мусора, было кругом. Сейчас же как гляну на стоимость огрызка - так сразу отпадает желание что-либо из него делать. Можно подумать, что его золотом фольгируют.

@Николай Панченко

Вы просто не были в правильных местах. На заводах этого фольгированного текстолита были просто завалы, всех видов и толщин. У нас на заднем дворе был сарай, куда выносили на переработку обрезки - а там обрезки, я вам скажу, чуть ли не по полметра ширины и длины.

Я по юности тоже страдал - каждый кусочек на вес золота был, печатки отрабатывал и вылизывал до идеала, прежде, чем засунуть их в купорос. Но пока работал на заводе - затарился этим текстолитом на десятилетия вперёд. Для меня дефицитом было хлорное железо, поэтому травил либо купоросом, либо азотной кислотой. Азотной было тоже дофига, хоть вёдрами выноси, но травить ей было крайне опасно для здоровья.

как мусор в былые времена. вы чего то сударь гоните. гольный дефицит как тексталит так же и гетинакс

Ну да, цены барыги ломят на текстолит. Расточительно его на изготовление корпуса тратить.

Отличная конструкция! Сам часто использую стеклотекстолит для этих целей. Но Вы чудесно и доступно описали сей процесс. 73! R8ACH!

Спасибо за добрые слова. Я старался быть полезным.

de UT5ULJ 73!

Всё зависит от качественного приклеенного медного слоя к текстолиту , то есть качественный текстолит . Иначе всё от слоится .Мне ещё нравится материал винипласт ,но проблема его достать.

Клево .. особенно если есть огромные запасы с совдеповского времени )))

Подскажите, есть ли способ изготовить изделия из текстолита методом литья, то есть - полностью литые изделия. Занимаюсь литьем полимеров, но не могу разобраться с текстолитом.

Корпуса яхт делают из стеклоткани и эпоксидной смолы. Я когда то заморочился с немецкой каски сделал копию таким же способом. Оригинальную оклеил кусочками мокрой газеты и последний слой газетные лоскутки на ПВА. Когда высохло скорлупу газетную снял с каски и бинт аптечный с эпоксидкой в несколько слоев. Получилась стеклотканевая каска.в стеклотекстолите стеклоткань эпоксидный наполнитель под давлением и все

А у меня нету всего этого-я беру любые платы,выпаиваю радиодетали,зачищаю,изготавливаю корпус и его обклеиваю.И всё.Покупать ничего не надо.Мне главное чтобы работало и не страшно было в руки брать.Видео понравилось.

+Сергей Воркута я летом еще кое что делал видео записал в сентябре выложу на канал смотрите вам понравиться

+Сергей Воркута правильно, старайтесь. Но мнение делать красиво только на продажу и выставки а для себя абы работало- ошибочно. Так совок воспитывал почти 100 лет свое население. Челрвек культурный и воспитанный впервую очередь для себя должен испытывать потребность в красоте и гармонии огружающих его вещей.

Старайтесь и будете расти.

Я делаю чтобы работало,не на продажу и не на выставку.Но всё равно стараюсь.Стараюсь чтобы было удобно пользоваться.Тем более что не из чего делать.Делаю из того что под руку попадётся.

Ну разный подход бывает. Абы работало то можно из лотеов для яиц мастерить. А эстетика изделия это другой уровень. Есть к чему стремиться

Корпуса из текстолита получаются достаточно хорошие,но делать можно когда текстолита много и он бесплатный,стоимость его не малая.

@Дмитрий Дмитрий ну вот это и есть наверное самый сильный козырь такого корпуса. Бывают варианты когда изделие в пластике будет смотреться убого по двум прчинам или корпус не совсем подходит или сам вид пластика его портит. тут на помощь прийдет самопал. Я как то видел в сети транчсивет mini Yes весь корпус полностью из стеклотекстолита. Очень солидно было сделано.

@Своими руками We do with own hands Тоже когда то делал из текстолита,когда корпус не стандартный,потому что в пластике не найти было.

@Дмитрий Дмитрий согласен. Пластиковые для самоделок выручают часто. Но бывают варианты когда корпус из стеклотекстолита красивее практичнее удобнее. Я не утверждаю что это панацея и вариантов нет. Ролик записал для показать что вот так можно сделать.

@Своими руками We do with own hands ещё раз повторяю,корпуса делать можно,но это расточительство материала на такие цели,сейчас пластиковых корпусов хватает,и стоят они копейки.

ну не смешите меня. ну какая она там такая не подъемная? Речь же не идет за производство каких то устройств серийно на продажу. Эта кустарщина в единственном экземпляре для себя любимого. Разве вы считаете деньги а червяки кручько спининги катушку лодки моторы эхолоты за ради той пару щук или судаков что вы привезете с рыбалки? нет не считаете потому что на рыбалку едете за удовольствием.

Разве мы считаем стоимость амортизации автомобиля и бензин когда едем в лес за грибами? Посчитайте ну их в пень то золотые грибы.

Если вы радиолюбительством занимаясь считаете стоимость канифоли стеклотекстолита и олова. Ну его нах. то радиолюбительство бросайте его ато разоритесь.

Можно же простыми уголками соединять стенки корпуса.А могут пойти платы, у которых выпаены все радиодетали,то есть б/у?

Причем уголками будет более надежно и жестко. Припой очень плохо держит из-за этого появляется необходимость в перемычках))

Здравствуйте! Сделал тоже самое из листового аллюминия,один умник из ютюба говорит будут наводки,метал немагнитный,правду глаголит или нет?Спасибо за ответ заранее!

@Своими руками We do with own hands я уважаю тех кто,своими руками что-то умеет делать,за вашу работу однозначно,как говориться лайкище жирный!👍👍👍

@Своими руками We do with own hands да вроде человек взрослый,образованый,мы просто друг- друга недопоняли,он имел в виду ламповые,а насчёт моего корпуса,я его неспаивал просто гнул метал и болтики с гайками,мечики,вот смотрю ютюб хочу анодировать переднюю панель в какой-нибудь цвет,первый усилок палировал,он полуаллюминеевый,с этот нехочу пастагоем натирать

Бред несет от малообразованности своей и от зависти к вам. Что вы сумели алюминий спаять. Поделитесь технологией

При равном весе двух пластин, из стеклотекстолита и фанеры, фанерная будет примерно в 3 раза толще.

Смотря какая фанера. Мерил нашу БС-1 плотность 0,65 - 0,69, габун 0,44 - 0,48,

Не могу не согласиться с предыдущем постом.

От себя добавлю, сегодня не представляет труда приобрести нужный материал и предварительно рассчитать себестоимость будущего изделия. Вот к примеру одно из оптимальных коммерческих предложений:

Рулевой 3-го класса

Доброго дня всем! Если спросить владельца фанерной лодки , в том числе и меня ("Бриз-46 Р), хотел бы он пересесть на лодку из ст. текстолита (на встроенном оформителе) , то с ответом всё будет однозначно - "да".

В журнале не раз упоминалось о возможности применения этого материала в любительском судостроении, например в статье Алексеева В.М. о постройке лодки "Траян" в КиЯ №5 за 1987 год.

Если силовой набор лодки строить из алюминиевого профиля , то такая лодка будет очень долговечной. В отличие от фанерной.

По поводу того как будет работать этот материал ; в одном советском справочнике я читал , что стеклотекстолит прочнее ст. пластика ручной формовки на 50% .

Не встречал текстолит в виде больших листов в свободной продаже. Интересно, где продают и по чём.

Не встречал текстолит в виде больших листов в свободной продаже. Интересно, где продают и по чём.

По вертолетным лопастям и преднатяжению: есть у меня тетка родная, сестра отца. При советской власти работала она в г Казань, на авиазаводе. Принимала участие в запуске производства лопастей для МИ 26(это который самый большой в мире)

Угленити, идущие вдоль длины лопасти укладывались с преднатягом, под динамометр.

Насколько я понял из ее объяснения, преднатяг был значительным, примерно половина относительного удлинения.

Соответсвенно клеилось все это дело эпоксидной смолой горячего отверждения. Нити в поперечном направлении шли с очень маленьким преднатягом, (КМК для обеспечения плотности укладки).

После, все это дело, со стапелем, уезжало в автоклав.

Я теперича не тот што давеча.

Где-то я встречал эту идею, но не помню где. Один человек предлагал делать сначала стеклопластиковые листы, а потом сшивать из них лодку так же, как это делают из фанеры. Не вижу теоретически в таком методе ничего плохого, вот только вопрос: а гнётся ли стеклопластик так же, как фанера? Предлагаю порассуждать на эту тему.

Идея, постройки лодки из стелопластика не прибегая к изготовлению матриц, давно будоражит умы - это предложение одно из них. Построить лодку таким способом можно, но не нужно и вот почему. Представьте, что вы распилили, выклеенный в матрице корпус (разрезали вдоль киля, скулы и по транцу), а затем вновь собрали его с помощью метода СиС . А теперь ответьте на вопрос - можно ли поставить знак равенства между корпусом выклеенным в матрице и полученным с помощью СиС? Впрочем, существуют методы постройки единичных корпусов в одноразовых матрицах, они достаточно хорошо описанны в литературе.

Мой ветер не стих..

При равном весе двух пластин, из стеклотекстолита и фанеры, фанерная будет примерно в 3 раза толще.

А дальше -про вес и прочность?Скажу сразу-я не считал пока,ответ (посчитай ,узнаешь)не приемлем.

Ваше мнение какое?

Идея, постройки лодки из стелопластика не прибегая к изготовлению матриц, давно будоражит умы - это предложение одно из них. Построить лодку таким способом можно, но не нужно и вот почему. Представьте, что вы распилили, выклеенный в матрице корпус (разрезали вдоль киля, скулы и по транцу), а затем вновь собрали его с помощью метода СиС . А теперь ответьте на вопрос - можно ли поставить знак равенства между корпусом выклеенным в матрице и полученным с помощью СиС? Впрочем, существуют методы постройки единичных корпусов в одноразовых матрицах, они достаточно хорошо описанны в литературе.

Всё верно и более того если речь идёт о глиссируещёй мотолодке то в этом случае ещё можно уменьшить "лишний" вес до приемлемого, если собрать корпус из очень тоненьких заготовок. А потом довести до нужной толщины заодно собрав всё вместе. А вот для яхточки или водоизмещающего судна ещё один минус, нельзя использовать эффект яичной скорлупы. Поэтому применение этого способа должно и может быть обосновано другими факторами в каждом конкретном случае.. Если они есть конечно.

А дальше -про вес и прочность?Скажу сразу-я не считал пока,ответ (посчитай ,узнаешь)не приемлем.

Ваше мнение какое?

Можно в личку.

В начале темы дружно отмечалась большая, чем у фанеры, гибкость стеклопластика. При равной, надо понимать, с фанерой толщине. Гибкость - понятие двоякое. С одной стороны, строить хорошо, на криволинейности накладывать. С другой стороны - пользоваться стремновато, если обшивка слишком охотно гнётся, когда на неё случайно ногой наступить. В результате получается изделие жидкое, но тяжёлое - два "удовольствия" сразу. Ну и вдобавок почти наверняка страшноватое. Как с эстетической, так и с гидродинамической точек здрения. Сомнительно как-то.

Я с первого поста подумал, что человек под "стеклопластиком" понимает стеклотекстолит. Хороший материал вообще-то, прочный. На горячей смоле, под высоким давлением делается. Можно по корягам ездить. Но парой-тройкой ленточек на холодной смоле, приклеенных на стык снаружи и изнутри, той же прочности, что у панели, нипочём не достичь. Стало быть, надо прикручивать к набору, чтобы обеспечить хотя бы близкую прочность панелей и стыков. Из чего набор? Дюралевый профиль даже в пресной воде через пару лет начнёт корродировать. К деревяшке прикручивать тоже конфликт материалов может начаться. Прочно покрасить, с учётом гульливости обшивки тоже проблематично будет - отваливаться краска начнёт. Хотя можно и без окраски, цвет почти жолтенький, но это на любителя. В общем, не очень мне идея нравится.

А делать панели самому, а потом их собирать, это как-то. по-спартански, штоли. При наличии, как уже отмечалось, гораздо более рациональных методов постройки лодки из стеклопластика, лёгкой и жёсткой, а не гибкой и тяжёлой.

Мой ветер не стих..

В начале темы дружно отмечалась большая, чем у фанеры, гибкость стеклопластика. При равной, надо понимать, с фанерой толщине. Гибкость - понятие двоякое. С одной стороны, строить хорошо, на криволинейности накладывать. С другой стороны - пользоваться стремновато, если обшивка слишком охотно гнётся, когда на неё случайно ногой наступить. В результате получается изделие жидкое, но тяжёлое - два "удовольствия" сразу. Ну и вдобавок почти наверняка страшноватое. Как с эстетической, так и с гидродинамической точек здрения. Сомнительно как-то.

Я с первого поста подумал, что человек под "стеклопластиком" понимает стеклотекстолит. Хороший материал вообще-то, прочный. На горячей смоле, под высоким давлением делается. Можно по корягам ездить. Но парой-тройкой ленточек на холодной смоле, приклеенных на стык снаружи и изнутри, той же прочности, что у панели, нипочём не достичь. Стало быть, надо прикручивать к набору, чтобы обеспечить хотя бы близкую прочность панелей и стыков. Из чего набор? Дюралевый профиль даже в пресной воде через пару лет начнёт корродировать. К деревяшке прикручивать тоже конфликт материалов может начаться. Прочно покрасить, с учётом гульливости обшивки тоже проблематично будет - отваливаться краска начнёт. Хотя можно и без окраски, цвет почти жолтенький, но это на любителя . В общем, не очень мне идея нравится.

А делать панели самому, а потом их собирать, это как-то. по-спартански, штоли. При наличии, как уже отмечалось, гораздо более рациональных методов постройки лодки из стеклопластика, лёгкой и жёсткой, а не гибкой и тяжёлой.

Для постройки лодки,А если для постройки переходной матрицы?

Ну а если использовать самодельный пластик, за место фанеры, для того же "Севера" или "Радуги", где есть набор, а обшивку изготавливать самому , ведь кто бы что не говорил, но пластик выигрывает в своих характеристиках у фанеры.

Для постройки лодки,А если для постройки переходной матрицы?

Для переходной матрицы - мне кажется фанера лучше. Т.к. дешевле. И в обработке проще.

Каждый мастер раб своей лампы.

Мной было написано о необходимости увеличивать лист S=1,5 мм до проектной толщины обшивки сравнительно ст. пластиковому корпусу тех же размеров.

Из этого следует ;

если же строить , например, из 4 мм листа, то проблемы будут другими (крепление к набору), а жёсткость достаточной.

Можете перечитать. С уважением.

Мой ветер не стих..

Для переходной матрицы - мне кажется фанера лучше. Т.к. дешевле. И в обработке проще.

Тут важно качество поверхности листов пластика,доводим только стыки(я про перех. матрицу)

Я теперича не тот што давеча.

Вот так примерно выглядит разовая матрица. Понятно, что тонкий стеклопластик потребует более развитого набора в силу своей черезвычайной гибкости. ДВП (оргалит), вполне мог бы заменить фанеру, но уж очень чусвителен к перемене влажности. Важный момент - поверхность листов обращённая внутрь матрицы должна быть как минимум шлифованной дабы избежать нудной работы по доводке изделия.

Прикрепленные изображения

Каждый мастер раб своей лампы.

Вот так примерно выглядит разовая матрица. Понятно, что тонкий стеклопластик потребует более развитого набора в силу своей черезвычайной гибкости. ДВП (оргалит), вполне мог бы заменить фанеру, но уж очень чусвителен к перемене влажности. Важный момент - поверхность листов обращённая внутрь матрицы должна быть как минимум шлифованной дабы избежать нудной работы по доводке изделия.

Коллега, а Вы когда ни будь пробовали ЭТО шлифовать ? Мне приходилось немало резать. Чума.

В начале темы дружно отмечалась большая, чем у фанеры, гибкость стеклопластика. При равной, надо понимать, с фанерой толщине. Гибкость - понятие двоякое. С одной стороны, строить хорошо, на криволинейности накладывать. С другой стороны - пользоваться стремновато, если обшивка слишком охотно гнётся, когда на неё случайно ногой наступить. В результате получается изделие жидкое, но тяжёлое - два "удовольствия" сразу. Ну и вдобавок почти наверняка страшноватое. Как с эстетической, так и с гидродинамической точек здрения. Сомнительно как-то.

Я с первого поста подумал, что человек под "стеклопластиком" понимает стеклотекстолит. Хороший материал вообще-то, прочный. На горячей смоле, под высоким давлением делается. Можно по корягам ездить. Но парой-тройкой ленточек на холодной смоле, приклеенных на стык снаружи и изнутри, той же прочности, что у панели, нипочём не достичь. Стало быть, надо прикручивать к набору, чтобы обеспечить хотя бы близкую прочность панелей и стыков. Из чего набор? Дюралевый профиль даже в пресной воде через пару лет начнёт корродировать. К деревяшке прикручивать тоже конфликт материалов может начаться. Прочно покрасить, с учётом гульливости обшивки тоже проблематично будет - отваливаться краска начнёт. Хотя можно и без окраски, цвет почти жолтенький, но это на любителя. В общем, не очень мне идея нравится.

А делать панели самому, а потом их собирать, это как-то. по-спартански, штоли. При наличии, как уже отмечалось, гораздо более рациональных методов постройки лодки из стеклопластика, лёгкой и жёсткой, а не гибкой и тяжёлой.

Когда начинал строить свою лодку,видел,как один чел,дома выклеивал такие панели в квартире,потом собрал это всё на временный набор,изготовил пенопластовые шпангоуты,вклеил их,обклеил стеклотканью,вынул временный набор,нормальная лодочка получилась.Если брать готовые листы стеклотекстолита,то заготовку я бы взял,половину толщины борта,а после догнал до полной толщины,после сборки.

Когда начинал строить свою лодку,видел,как один чел,дома выклеивал такие панели в квартире,потом собрал это всё на временный набор,изготовил пенопластовые шпангоуты,вклеил их,обклеил стеклотканью,вынул временный набор,нормальная лодочка получилась.Если брать готовые листы стеклотекстолита,то заготовку я бы взял,половину толщины борта,а после догнал до полной толщины,после сборки.

Клеить на стеклотекстолитовую панель стеклоткань на холодной смоле. как-то нерационально. Просто, чтобы нужную толщину набрать? А какая она, нужная толщина, для такого "бутерброда" ? Локальные прочностные характеристики у стеклотекстолита выше, чем у набранной вручную стеклопластиковой панели той же толщины если не на порядок, то в разы. Жесткости формы разворачивающейся на плоскость панели дополнительные слои тоже не придают - форму всё равно должен держать набор. Ну а вес, да, будет почти таким же, как у стеклотекстолитовой обшивки двойной толщины. Уж лучше взять сразу стеклотекстолит потолще, да озаботиться мощностью стыков.

Клеить на стеклотекстолитовую панель стеклоткань на холодной смоле. как-то нерационально. Просто, чтобы нужную толщину набрать? А какая она, нужная толщина, для такого "бутерброда" ? Локальные прочностные характеристики у стеклотекстолита выше, чем у набранной вручную стеклопластиковой панели той же толщины если не на порядок, то в разы. Жесткости формы разворачивающейся на плоскость панели дополнительные слои тоже не придают - форму всё равно должен держать набор. Ну а вес, да, будет почти таким же, как у стеклотекстолитовой обшивки двойной толщины. Уж лучше взять сразу стеклотекстолит потолще, да озаботиться мощностью стыков.

Ну усиление мокрым уголком внутри лодки можно сколько угодно,а как быть снаружи,вся красота и плавность линий ровного стеклотекстолита пропадёт.Я думаю,что главная цель этого метода,уйти от полноценной матрицы,аля гараж-коленка.

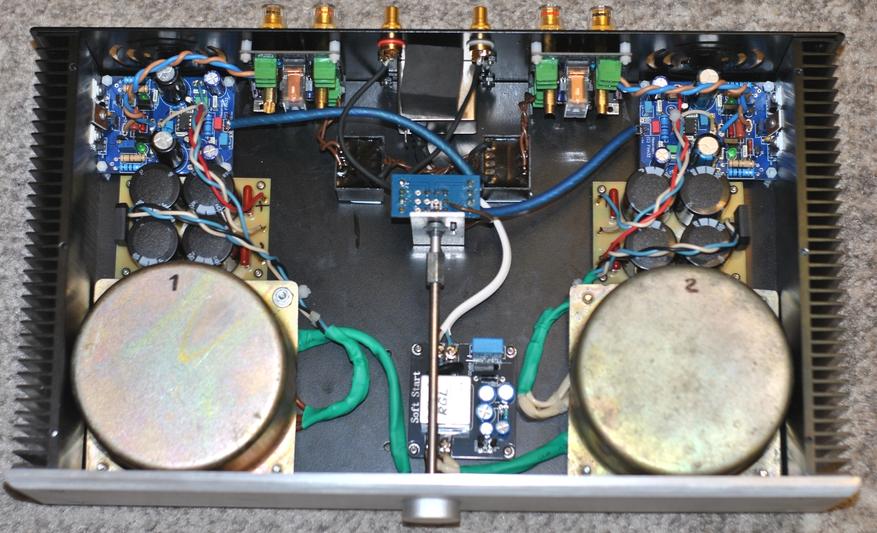

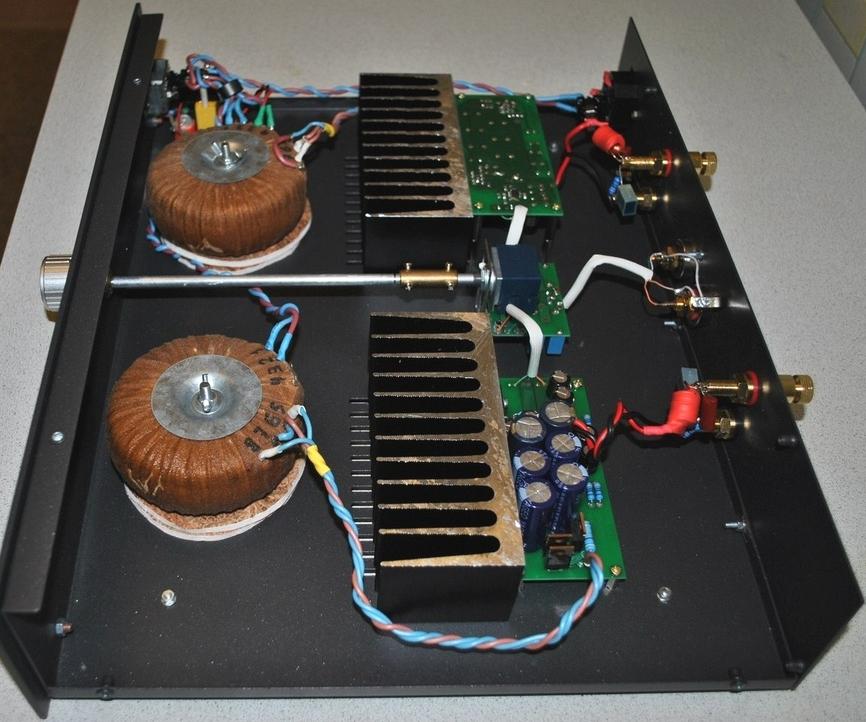

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

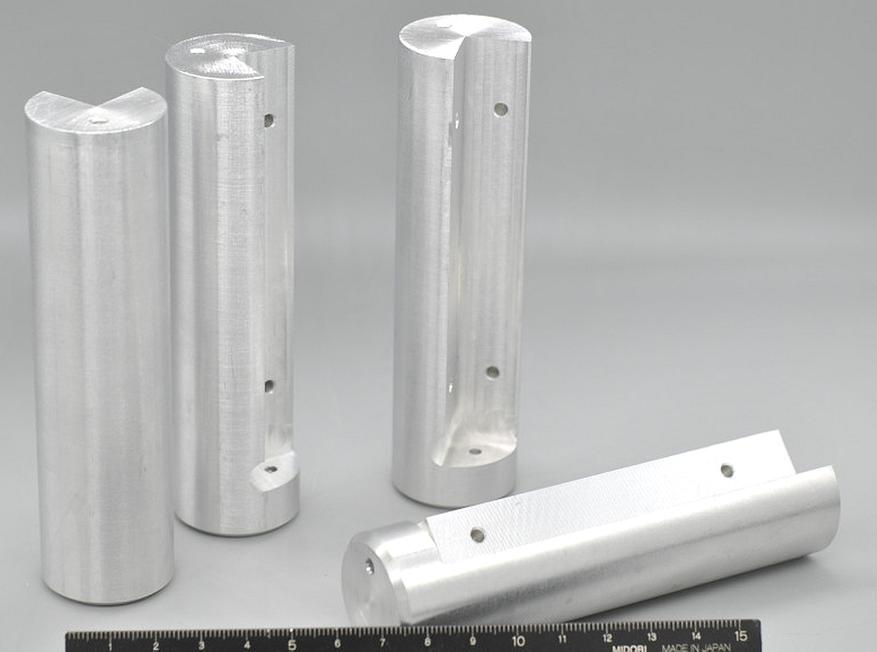

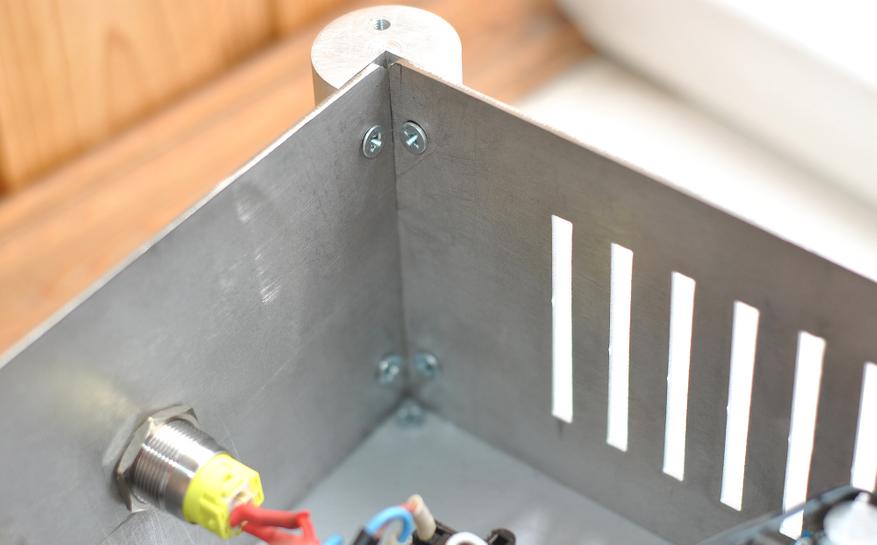

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Часто радиолюбители сталкиваются с проблемой изготовления или подбор корпуса под свои самоделки. В этом видео покажу как из фольгированного стеклотекстолита сделать оптимальный корпус для своей конструкции.

За прямые руки лайк. Но, справедливости ради, метод оправдан только при наличии халявного стеклотекстолита.

Интересно а из гетинакса делают корпуса?

а можно паять ортофосфорной кислотой?

Уф. Больно муторно. Можно, если в наличии есть только стеклотекстолит, а корпус позарез нужен.

такой корпус дороже пластиков получается)))

Медь в нутри не окисляется со всременем?

Могу вырезать на ЧПУ и высверлить заготовки по вашим размерам. Стеклотекстолита есть много всякой толщины.

Также могу отфрезеровать дорожки печатных плат на текстолите.

А стеклотекстолит фольгированный - видать казенный? Для себя как-то из оргстекла делю. Даже с лазерной резкой раза в 3 дешевле получаеться.

Молодчина! Корпус - просто шикарный! Немного смутила итоговая стоимость, но сделано "на совесть"!

фольгированного стеклотекстолита, много еще осталось на поделки?)

прекрасный корпус, но дороговато выходит, и трудоёмкий процесс!

Корпус от сдирома тебе в помощь

Для такого корпуса и плата наверное не нужна, можно прямо на нем внутри разводить и запаивать)

Сейчас 21 век, покупаем пластиковый вентканал прямоугольного сечения, отпиливаем кусок — четыре стенки готовы. Две оставшиеся вырезаем из того же вентканала, дорабатываем всё напильником и крепим любым понравившимся способом. Цена вопроса — хуйня, выглядит прекрасно и не надо дышать раковой стеклянной пылью.

при себестоимости такого корпуса, проще купить готовый

Чем прямоугольные отверстия делали. И сколько времени в общем ушло?

Тоже корпус нужен, но в местных магазинах какие корпуса нашел - какое то непонятно говно, да и по размерам не очень подходят, вот и думаю то ли самому сделать, то ли не париться и заказать у каких-нибудь рекламщиков, чтобы лазером из оргстекла нарезали.

Кстати хороший способ платки изготовлять, вместо того чтобы травить процарапал разделительные дорожки, и надёжнее, и проще, и экранирование хорошее. Только вот плату нужно либо лаком покрывать, либо залуживать, а то медь на воздухе окисляется, потом прийдёт в негодность.

Смотреть видео Корпус для самоделки из стеклотекстолита своими руками на videozubrit бесплатно

207 | 41

Своими руками We do with own hands | 6 год.

Часто радиолюбители сталкиваются с проблемой изготовления или подбор корпуса под свои самоделки. В этом видео покажу как из фольгированного стеклотекстолита сделать оптимальный корпус для своей конструкции.

Читайте также: