Корпус для рэа своими руками

Добавил пользователь Skiper Обновлено: 04.10.2024

продаётся раскрученный сайт недорого обращаться в личку

После восстановления очередного приемника, появилось желание опробовать технологию изготовления корпусов РЭА давно минувших дней. В качестве начинки был собран усь по статье TANk "Строим простой ламповый усилитель SRPP для наушников".

Затем, исходя из размеров получившихся блоков, приступаем к изготовлению корпуса по следующей схеме

Иной раз для конструкции требуется небольшой, аккуратный корпус - а где его взять? Например, для конструкции, размером с зажигалку? Можно, конечно, вырезать из фольгированного текстолита стороны и затем спаять коробочку. Но, этот метод имеет массу недостатков:

- текстолит при обработке дает очень вредную для здоровья пыль стекловолокна

- сложно обеспечить равноразмерность отдельных элементов коробочки

- отсутствуют какие бы то ни было аккуратные способы закрыть коробочку, т.е. сделать крышку

- внешний вид - на троечку, т.к. текстолит довольно плохо красится

Но есть решение проблемы! Оно в буквальном смысле слова валяется под ногами!

Я предлагаю для миниатюрных корпусов использовать отходы пластиковых кабель-каналов, которых можно в достатке найти при любом монтаже внутриофисных проводок (сеть, телефон и т.п.). Даже если таких обрезков по близости не наблюдается, купить 2 метра кабель-канала нужного сечения (а их довольно много существует!) будет не накладно совершенно - а корпусов наделать можно будет несколько десятков!

Преимуществ же у этого материала множество:

- красивый белый (самый распространенный) цвет пластика

- легкая обработка ножом

- хорошо клеится

- не дает токсичных или вредных отходов

- констркутивно содержит все необходимое для получения корпуса с крышкой

Итак, нам потребуется всего лишь острый нож и кусок подходящего кабель-канала. Длина заготовки должна быть взята с запасом минимум в две высоты профиля, т.к. торцевые стенки коробочки будут сделаны из днища профиля. Проведя нехитрую разметку, вырезаем такую заготовку:

- красивый белый (самый распространенный) цвет пластика

- легкая обработка ножом

- хорошо клеится

- не дает токсичных или вредных отходов

- констркутивно содержит все необходимое для получения корпуса с крышкой

Итак, нам потребуется всего лишь острый нож и кусок подходящего кабель-канала. Длина заготовки должна быть взята с запасом минимум в две высоты профиля, т.к. торцевые стенки коробочки будут сделаны из днища профиля. Проведя нехитрую разметку, вырезаем такую заготовку:

Обратите внимание, что углы должны быть срезаны, чтобы не мешать защелкам на крышке, в которой так же вырезаются небольшие (порядка 1 мм) участки защелки по краям:

Ну, теперь уже все понятно: боковые края загибаются вовнутрь, образуя торцевые стенки коробочки. При желании можно использовать клей (какой именно - я не могу сказать, но предполагаю, что клей для сборных масштабных авиамоделей подойдет). В крайнем случае можно закрепить углы клеем из термопистолета. Крышечка подгоняется по месту.

Вы можете написать сейчас и зарегистрироваться позже. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Примечание: Ваш пост будет проверен модератором, прежде чем станет видимым.

Последние посетители 0 пользователей онлайн

Топ авторов темы

HAKAS 8 постов

Ermak 7 постов

VDIJ 10 постов

Sertofan 14 постов

Популярные посты

Sertofan

Не нашел подходящего размера корпус в магазинах, решил лепить из того, что есть..

rolegg

Здравствуйте! Я использую только самодельные корпуса.Листовой чёрный металл и нержавейка ,толщиной до 2.5 мм очень хорошо гнётся руками,если место сгиба с внутренней стороны надрезать ,примерно на 1/

dreistern

Наконец-то и я свой очередной корпус доделал. Осталось отдать на шлифовку панели. хотя мне он уже и так нравится Но морда все-же нуждается в шлифовке после ЧПУ обработки. Стенки 5мм Д16Т, радиаторы

Изображения в теме

Спасибо за участие и советы, я купил сл. лампы;6Н8С - 3 шт. и 6П3С - 4 шт. Схему я буду реализовывать, ту что мне дал "grach", правда она изначально была с фикс смещением, но после обсуждения на данном форуме решили сделать авто (потом в случаи необходимости добавлю трансформатор для фикс смещения). Вот схема так же заказаны на Али конденсаторы аудио. Жду когда все приедет и начну сборку. Жду комментарии, советы.

@olegscorpion Чем изобретать что-то из головы, почитай лучше, что люди в этом направлении делают реально. "Китай развернёт на орбите 1-ГВт солнечную электростанцию для передачи энергии на Землю. В Китае ещё три года назад был заложен проект наземной станции для принятия высокоэнергетического микроволнового излучения с орбиты… стройка будет завершена к концу текущего года. Цель — к 2030 году принимать энергию с 1-МВт орбитальной станции, а с 2049 — с 1-ГВт. Передача энергии с орбитальной станции на удалении 36 тыс. км будет свободна от проблем с облачностью и туманами (постоянными в Чунцине). Орбитальная солнечная электростанция будет 24 часа в сутки получать свет и полученное электричество в виде микроволнового излучения передавать на землю. Потери в атмосфере составят всего 2 %. Возобновление строительства опытной наземной станции не означает, что все проблемы решены. Остаются опасения, что микроволновая передача энергии может причинить вред здоровью местных жителей и создаст сильные помехи электронике и беспроводным каналам связи. " Кстати, ты обратил внимание на размеры антенн, указанные в книге, на которую ссылаешься? 100х100 м, причем обе, и передающая, и приемная. Это тебе не трансформатор Тесла.

Похожий контент

Достался мне тут усилитель без корпуса, есть только дно на ножках, может у кого-то есть панели от него или корпус целиком, купил бы.

Продам корпуса для усилителей или каких других устройств.

1. Стальной корпус 420*332*124 (5,3кг)

Черный. Лицевая панель некрашеная. Крепкий стальной корпус. Есть огрехи по ЛКП.

Цена - 5тыс

2. Алюминиевый корпус 422*360*90 (5,2кг)

Алюминиевый. Черный. Лицевая панель - серебристая. Есть скол сзади (см фото)

Цена 6.5тыс.

Вышлю по России. Стоимость оговаривается отдельно

Корпус копия практически всех про усилителей, размер, высота 8,5см * ширина 44см(с ушами для крепления в стойку 48,5см) * глубина 35см(с ушами для крепления в стойку 38см) толщина 1мм, порошковая покраска, покупались 5-6 лет назад. в наличии 2 шт цена за 1шт 500грн при покупке 2шт оговаривается, отправка Новой Почтой по Украине или личная встреча в Киеве.

Корпус для своего радиоэлектронного устройства можно сделать разными способами и из разных материалов: пластик, жесть, дерево, фанера или же это может быть композитный материал наподобие текстолита или гетинакса. Многие свои самодельные корпуса для электронных устройств и подставки для инструментов я делаю из гетинакса и не всегда этот материал просто достать но его легко сделать самому своими руками дома и он по свойствам будет не хуже заводского. Из такого материала и по технологии из этой статьи кроме корпуса и коробочек можно делать органайзеры для радиокомпонентов и запчастей, что очень полезно для радиолюбителей и самодельщиков.

Самодельный корпус для электронного устройства, гетинакс своими руками

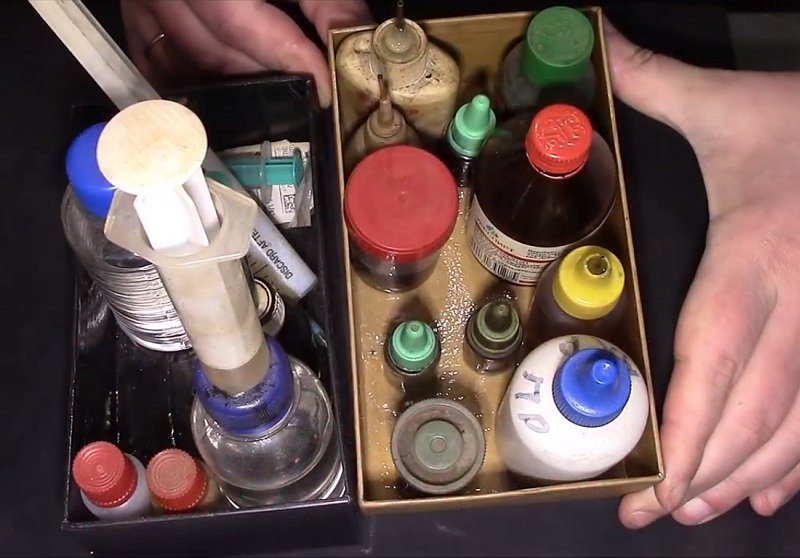

Материалы для изготовления композитного материала:

- Бумага или картон;

- Эпоксидная смола;

- Силиконовый коврик или кусок клеёнки;

- Шпатель (ракель), кисть или пластиковая карта.

Как сделать гетинакс в домашних условиях, инструкция:

Гетинакс – это по сути картон или бумага пропитанные эпоксидной смолой и затем положенные под пресс до высыхания. Готовый гетинакс это отличный материал для различных самоделок, так как он легко поддаётся любой обработки, он достаточно прочный и может быть любой толщины и формы.

Самодельный корпус для электронного устройства, гетинакс своими руками

Самодельный корпус для электронного устройства, гетинакс своими руками

Для получения гетинакса для начала замешаем эпоксидную смолу, я использую самую распространённую смолу под маркой ЭД-20, размешиваем её с отвердителем согласно пропорции указанной на упаковке, у разных смол пропорции могут отличаться. Я добавил к 15 кубикам эпоксидки 1,8 мл отвердителя и хорошенько всё перемешал и оставил на час.

Самодельный корпус для электронного устройства, гетинакс своими руками

К эпоксидке дополнительно подмешал немного ацетона, чтобы консистенция была пожиже для лучшей пропитки бумаги и скорость застывания была поменьше.

Самодельный корпус для электронного устройства, гетинакс своими руками

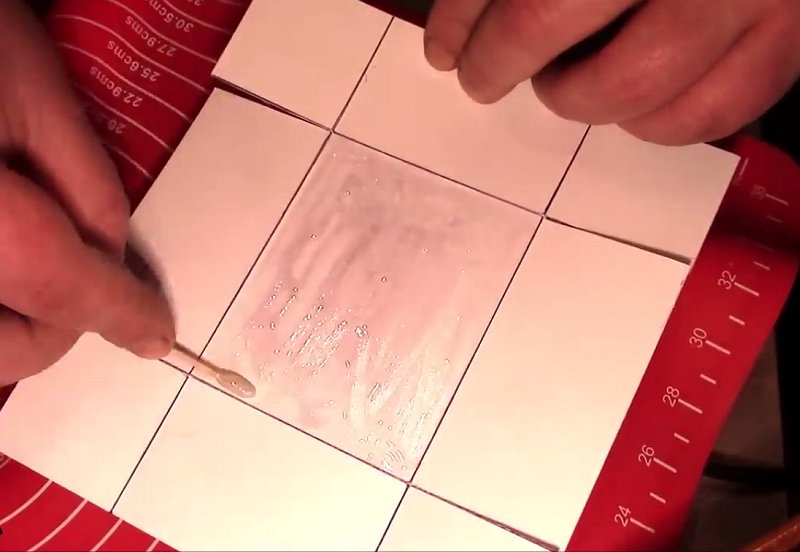

Кладём лист бумаги на целлофан или лучше силиконовый коврик. Далее наносим на бумагу эпоксидный клей ровным тонким слоем на всю поверхность листа, для этого лучше взять ракель или даже обыкновенную банковскую пластиковую карточку и размазываем клей по всей поверхности, чтобы клей равномерно пропитался в лист.

Самодельный корпус для электронного устройства, гетинакс своими руками

Далее наверх первого кладём второй лист бумаги и также намазываем его эпоксидкой как и первый лист, и так слой за слоем пока не образуется композитный материал нужной нам толщины.

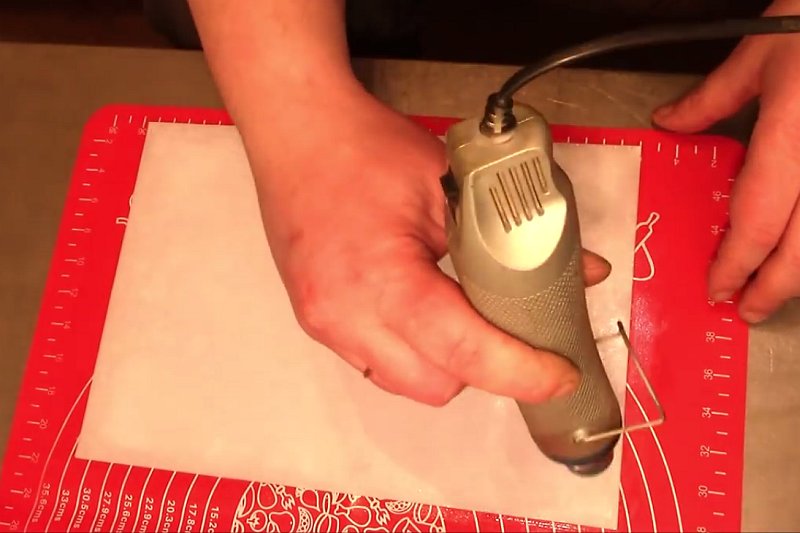

После промазывания всех листов бумаги нужно прогреть всю поверхность, чтобы не образовывались пузыри, для этого подойдёт фен, галогеновая лампа или инфракрасный нагреватель.

Самодельный корпус для электронного устройства, гетинакс своими руками

Теперь нужно пропитанные листы бумаги поставить до высыхания под пресс, для этого накрываю силиконовым ковриком, а сверху ставлю металлический лист и ещё сверху тяжёлые предметы.

Получился в итоге довольно крепкий лист гетинакса напоминающий лист пластика который теперь можно обрабатывать. Проделал тот же самый процесс для создания гетинакса из картона который был куплен в канцелярском магазине (плотностью 300 гр./м.кв) и результат получился ещё лучше. Но чтобы пузырей было меньше то кроме того, что бумага должна быть пропитана очень хорошо до полупрозрачности так ещё перед укладкой нового листа на предыдущий нужно подлить дополнительно эпоксидки.

Самодельный корпус для электронного устройства, гетинакс своими руками

Самодельный корпус для электронного устройства, гетинакс своими руками

Вот готовый лист гетинакса после высыхания смолы, по звуку, если по нему постучать, также напоминает пластик. Лист получился толщиной 1,6 мм и на него ушло 45 мл эпоксидки и всего 5 листов картона.

Самодельный корпус для электронного устройства, гетинакс своими руками

По этой технологии можно делать не только листовые заготовки но и круглые болванки, трубки и т.д., например взяв туалетную бумагу в рулоне и заливая с одной стороны эпоксидную смолу. Так как смола достаточно текучая, то она просачивается до конца рулона очень хорошо и после пропитки этот рулон нужно хорошенько сжать, например хомутами, резинками или скотчем. Чтобы получить трубку бумагу нужно наматывать слой за слоем на продолговатый круглый предмет, например на трубку или стеклянную банку, пропитывая эпоксидкой каждый слой или же можно залить эпоксидку в конце намотки в торец свёрнутой картонной трубки.

Самодельный корпус для электронного устройства, гетинакс своими руками

Процесс изготовления корпуса для радиоэлектронного устройства из гетинакса.

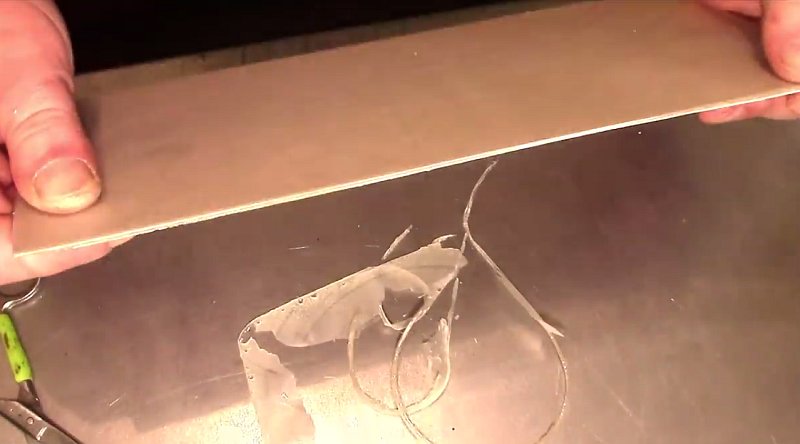

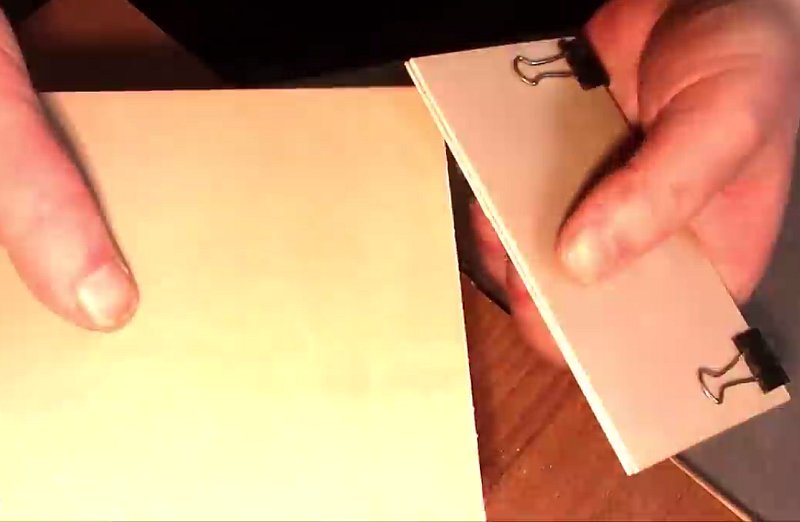

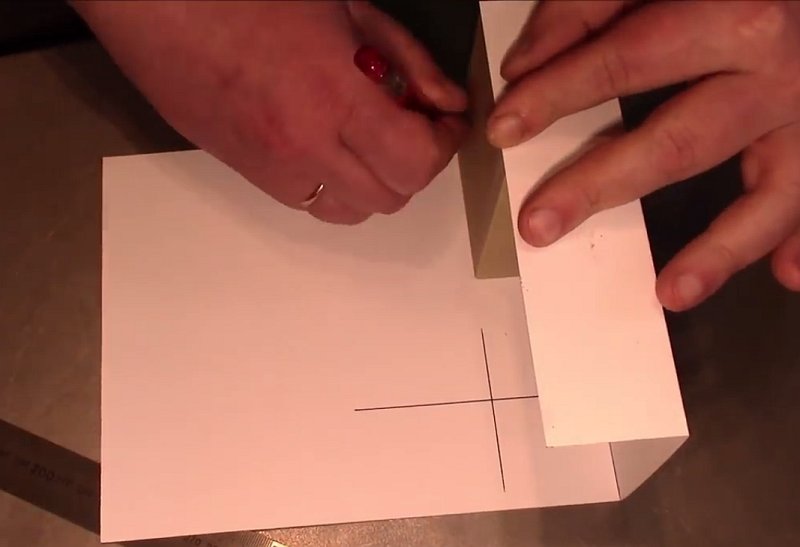

Теперь из нашего самодельного гетинакса сделаем корпус для радиоэлектронного устройства. Для этого лист нужно разметить и по линиям процарапать с двух сторон канцелярским ножом используя линейку и разломать по линии. Края каждой стенки зачищаем наждачной бумагой или напильником.

Самодельный корпус для электронного устройства, гетинакс своими руками

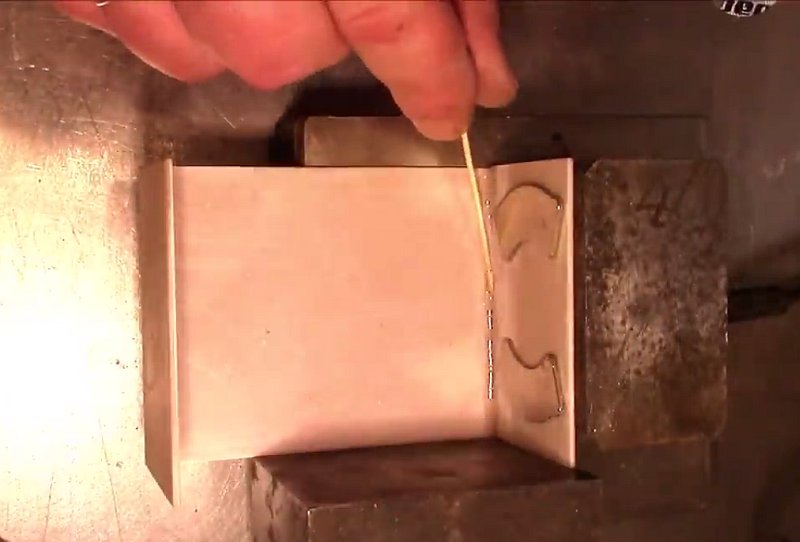

Теперь склеиваем все части корпуса вместе в коробку, склеивая их всё той же эпоксидной смолой.

Самодельный корпус для электронного устройства, гетинакс своими руками

Самодельный корпус для электронного устройства, гетинакс своими руками

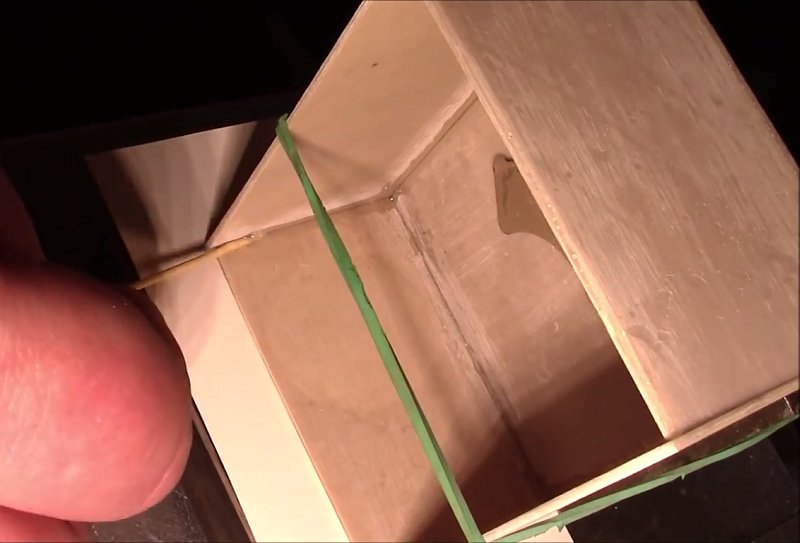

Для большей прочности корпуса из гетинакса я проклеиваю его ещё одним слоем картона, для этого делаем выкройку корпуса.

Самодельный корпус для электронного устройства, гетинакс своими руками

Корпус зашкуриваю, а картонную выкройку промачиваю эпоксидным клеем, а затем оклеиваю ей корпус.

Самодельный корпус для электронного устройства, гетинакс своими руками

Таким образом мы сделали свой гетинакс, а затем из него же изготовили хороший самодельный корпус для наших электронных поделок.

Большие плоские поверхности можно обклеивать большими кусками. На изгибы и углы надо накладывать небольшие кусочки. Накладываем куски так, чтобы их края перекрывались. Шов в одном слое закрывался цельным куском в другом слое.

Обклеивание проводим в несколько этапов. Дело в том, что эпоксидный лак, в отличие от двухкомпонентного эпоксидного клея, дает некоторую усадку при высыхании. Так что нужно сделать несколько слоев, просушить, возможно, пошлифовать выступы, если они появились. Потом класть следующие слои. Накладываем слои в три этапа с промежуточной сушкой.

Когда корпус готов, шлифуем его поверхность и еще раз покрываем лаком.

Внимание! Эпоксидный лак сделан на основе очень ядовитого и едкого растворителя. Работать с ним надо на открытом воздухе и в защитных очках. Попадание в глаза может их серьезно повредить.

Где взять подходящий корпус для электроники?

Стоимость изготовления опытной партии изделий из пластмассы и выхода на рынок — в несколько раз меньше чем при технологии ТПА.

- отсутствие эффекта утяжин материала в местах стыков рёбер жесткости

- кротчайшие сроки изготовления партии корпусных изделий

- нет ограничений на равнотолщинность стенок корпуса

- отсутствие требования к литейным уклонам и замкам (поднутрениям)

Технология литья пластмассы в силикон позволяет удивительно точно передать фактуру, особенности геометрии и мельчайших элементов. Для изготовления корпусов можно использовать пластики практически любых цветов. Обычно, для согласования цвета с заказчиком, мы пользуемся каталогом RAL. Пластики могут быть прозрачные и непрозрачные для различных спектров излучений, жесткие, гибкие, эластичные, резиноподобные, термостойкие, устойчивые к агрессивным средам, с различной твердостью ( от 10 единиц по Шор А до 85 единиц по Шор D). Некоторые детали корпусов мы можем обрезинить — покрыть резиноподобным полиуретаном.

FAQ Вопрос-ответ Оставить заявку

Процесс изготовления пластикового короба

Канализационную трубу нужно прогреть феном, и пока она мягкая разрезать вдоль монтажным ножом.

Затем она нагревается снова уже по всему периметру, распрямляется и прижимается к столешнице куском фанеры с установленным грузом. Через минуту ПВХ застынет и получится пластина.

От нее нужно вырезать заготовку под дно короба. Рез выполняется монтажным ножом под линейку. Нужно сделать насечку и сломить пластик. Далее заготовка подравнивается под угольник.

Вырезанная пластинка размечается. Ее нужно будет согнуть так, чтобы получить дно и длинные боковые стенки.

Для дальнейшей работы понадобится собрать специальную приспособу. Она состоит из большого куска фанеры с прикрученными сверху двумя отрезками поменьше. Между ними оставляется зазор в 5-10 мм.

По краям зазора закручиваются саморезы.

Между ними натягивается нихромовая нить. Причем с одной стороны она подсоединяется к саморезу через растянутую пружину. Нить должна располагаться практически вровень с верхними фанерками. Чтобы она не оттягивалась вниз, можно закрутить дополнительные саморезы для ее упора в их шляпки.

К краям нити подсоединяются провода от блока питания на 12В. Его желательно оборудовать выключателем.

Пластина укладывается на приспособление и равняется линией точно по нити. Затем включается питание на 10 сек. Пластина разогреется от нити, поэтому легко согнется строго по линии. Пока она остывает, нужно ее придерживать угольником, чтобы получить прямой угол. Также подгибается вторая сторона.

Затем вырезается пластина для крышки. На ней ставятся метки для загиба коротких боковин короба, и все выгибается аналогичным образом. В результате получаются верх и низ, которые при стыковке будут составлять короб.

Так как загибы получились слегка скругленными, то необходимо отшлифовать углы, чтобы убрать зазоры при стыковке деталей. Затем на дно приклеиваются боковины. В таком виде короб готов к применению. После установки в него электроники, крышка прикручивается к вклеенным вставкам саморезами.

Читайте также: