Кнопка из оргстекла своими руками

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Такой ход, конечно, хорош всем – меньше возни, но временами самому конструктору не нравится его детище. Ну или смиряется с неэстетическим внешним видом своего устройства. "Работает, да и ладно!".

В прошлом, я часто страдал от этой проблемы, но ее оковы пали, после того как я научился делать корпуса из оргстекла в домашних условиях. Вот об этом мы и поговорим. Для начала изготовления корпуса нам потребуется чертёж того, что вы хотите получить в итоге, и габаритные размеры. Совет: указывайте размеры с припуском, иначе велика вероятность того, что получившийся корпус будет мал для вашего устройства.

После того как чертёж готов, переходим к практике. Нужно разметить оргстекло и вырезать заготовку. Самым лучшим решением для начала изготовления корпуса, это начать с основания корпуса, с крупной детали на которую будут крепиться остальные детали.

Прикладывая линейку к линии, проводим резаком вдоль линейки несколько раз, до тех пор, пока на поверхности оргстекла не останется глубокая бороздка. После этого, как и с обычным стеклом, просто разламываем по линии оргстекло на две части. Лучше это делать подложив под лист оргстекла длинную рейку, или совместив место слома с краем стола

Края получившейся заготовки не ровные, с остатками бороздок и задирами. Их необходимо обработать напильником и мелкозернистой наждачкой. Это удобно делать, приложив заготовку к краю стола и крепко ее прижав. После обработки края намного лучше и приятнее на ощупь.

Далее перенесение линий сгиба с чертежа на заготовку. Тут есть один нюанс. Чтобы получился красивый корпус из оргстекла, линии сгиба лучше обозначать точками. Иначе после плавки есть вероятность того, что чернила маркера вплавятся в структуру оргстекла и потом вы их ничем не удалите.

Для того чтобы согнуть оргстекло, нам нужно его нагреть. Греть желательно только в месте непосредственного сгиба. Для этого у меня в арсенале есть нагреватель.

Конструкция простейшая – деревянная рамка, нихромовая проволочка, металлические втулки и пружинка. Втулки нужны чтобы проволочка при нагреве не подпалила рамку. Пожары нам не нужны. Пружинка оттягивает проволочку, так как при нагреве, проволока растягивается и может провисать. Углы и линии будут тогда кривыми, а настроение ниже нуля. Работает такая штука от 12 В. Ток потребления около 5-6 А.

А ещё нам потребуется шаблон углов – любой брусок длиннее чем ширина вашей заготовки и у которого есть прямой угол по всей длине. От него зависит насколько ровной будут углы и сама деталь из оргстекла.

Процесс плавки изображен на рисунке выше. Два бруска нужны для того чтобы поддерживать оргстекло над разогретой нихромовой проволочкой.

Внимание! Проволочка ооочень сильно раскалена и представляет угрозу здоровью. Трогать руками и/или какими-либо другими частями тела крайне опасно и не рекомендуется ! Будьте крайне осторожны при использовании данным приспособлением!

Как только заготовка будет как следует прогрета, следует действовать одновременно и быстро и аккуратно. Приложив шаблон угла (заранее заготовленный брусок) точно к месту сгиба, быстро загибаем край и крепко прижимаем. Ждем 15-20 секунд и отпускаем.

Как вы думаете что дальше? – а дальше нам нужно позаботиться о разборном креплении крышки к основанию. Для этого нам нужно сделать специальные ушки. Можно, конечно сделать их из металла, а потом просто соединить, но я решил делать их из того же оргстекла. Действия те же что и раньше – выпилить заготовки, а потом их согнуть.

Внимание! Будьте аккуратны! Как выяснилось, китайский суперклей хорошо склеивает не только пальцы, но и оргстекло. Цепляет мгновенно, а отцепить обратно почти невозможно.

Деревянная линейка-угольник очень может вам помочь в деле равнения деталей. Так вы как бы имитируете наличие боковой стенки.

После установки всех крепежей делаются замеры габаритов получившейся детали и после вырезается заготовка под крышку. Далее алгоритм действий схожий – обработка краёв, нагрев и сгиб.

Совет: как только сделаете первый сгиб, приложите крышку к основанию и проверьте где находятся линии сгиба нанесенные маркером. В случае несовпадения, подкорректируйте их. Так риск промахнуться снижается – лучше семь раз промерить, чем потом исправлять косяки! (Проверено личным опытом автора)

Предпоследнее что осталось сделать – так это просверлить отверстия под саморезы. Насчёт отверстий под вентиляцию и органы управления – это вы уже сами, моя задача рассказать как правильно просверлить и не испортить плоды ваших трудов безвозвратно.

Перед вкручиванием саморезов, места с отверстиями лучше слегка подогреть – так будет меньше вероятность сколов и трещин. Да и саморезы будут легче вкручиваться.

Крупные отверстия иной раз лучше сверлить в несколько заходов, меняя сверла от меньшего к большему. Не переусердствуйте – иной раз лучше довести отверстие при помощи напильника, а не сверлом.

Обычно оргстекло имеет глянцевую поверхность. Краска на такую поверхность ложится, но при любом удобном случае отколупывается. Поэтому корпус перед покраской так же обрабатываем мелкозернистой наждачкой.

Технология литья в силиконовые формы не нова, но чтобы ее освоить в совершенстве, нужно точно соблюдать определенную очередность действий. Рассмотрим пример того, как можно сделать форму и вылить в нее автомобильный фонарь, применяя светопрозрачный пластик холодного затвердевания.

Материалы:

- жидкий силикон для форм;

- светопрозрачный пластик холодного отверждения;

- колер для пластика;

- технический вазелин;

- зубочистки;

- тонкая трубочка или прутик, подойдет палочка от Чупа-Чупс;

- клеевой пистолет с термоклеем;

- оргстекло;

- картон;

- пластилин;

- большой шприц.

Создание отливок

Чтобы отлить дно формы лучше использовать оргстекло. В его центр укладывается фонарь и обводится маркером. Вокруг контура нужно сделать пластилиновые штифты для состыковки половинок будущей формы. Для изготовления бортиков можно применять картон. Он приклеивается клеевым пистолетом. Отступ между стенками и контуром должен составить 1,5-2 см.

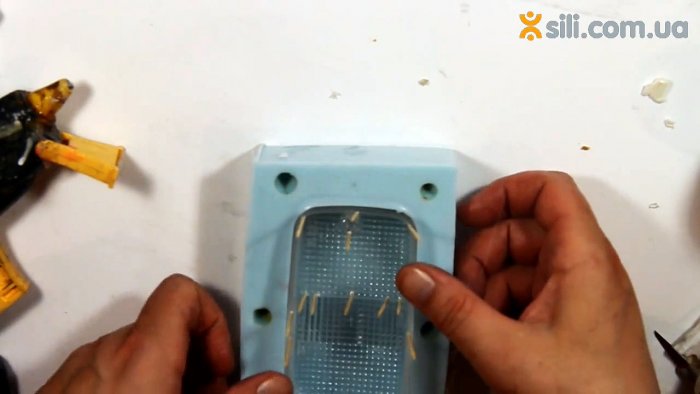

После застывания состава стенки снимаются. Из полученной отливки удаляются пластилиновые шипы, также она обрезается по периметру от подтеков. Силикон из чаши фонаря идет в отход.

Поверхность отлитой формы смазывается вазелином. Особенно тщательно это делается в углублениях от пластилина. На возвышения фонаря с помощью клеевого пистолета нужно приклеить зубочистки с удаленным острием. Это необходимо, чтобы получить каналы для выхода пузырьков воздуха. В одном месте вклеивается тонкая трубочка литник.

Фонарь вставляется обратно в отливку. После этого она снова укладывается на оргстекло и окружается бортиками из картона. Их стыки проклеиваются термоклеем, и содержимое заливается силиконом.

После отвердевания состава картон срывается, удаляются зубочистки и половинки раскрываются. Благодаря вазелину они не слипаются. При этом силикон не липнет и к пластику фонаря, поэтому тот легко вынимается.

Половинки формы состыковываются уже без фонаря. Шприцом, через литейное отверстие оставленное трубкой вливается подкрашенный в нужный цвет жидкий пластик. Состав заполняет все полости, поскольку воздушные пробки уходят через каналы от зубочисток.

После застывания пластика форма раскрывается, полученное изделие правится напильником и используется по назначению. Форма может применяться повторно. Для этого из ее каналов для отвода воздуха нужно предварительно извлечь застывший пластик.

Данную технологию нельзя назвать дешевой, учитывая стоимость силикона и оптически прозрачных смол. Но если нужен фонарь для ретро автомобиля, который уже не продается, то такой способ единственное решение проблемы.

Смотрите видео

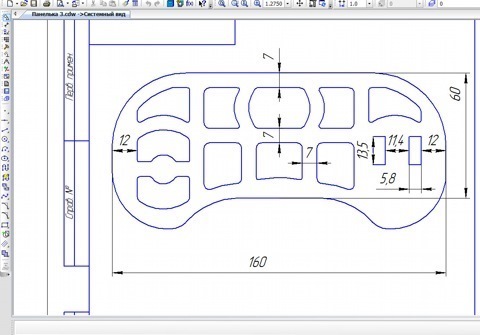

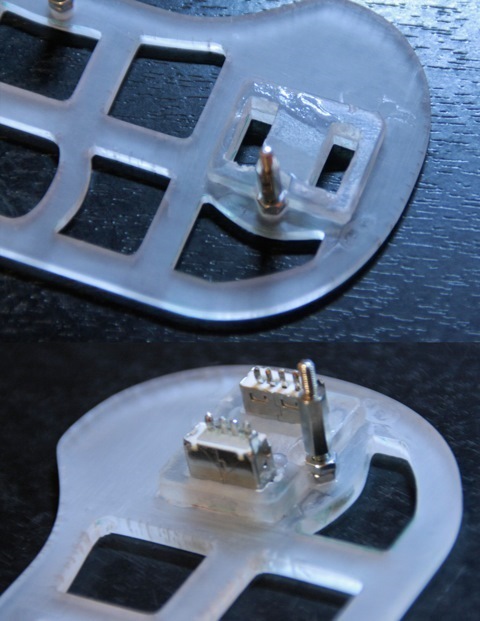

Сначала начал выдумывать форму будущего блока управления, вырезал из бумаги 5-6 вариантов и приложил на предполагаемое место. Выбрал самый приемлемый и на основе него подготовил дизайн кнопок и их расположение. Начертил чертеж и отрисовал в векторе для производства.

Заранее нашел в своем городе производственное РА, с возможностью лазерной резки.

Мной было заказано следующее

1 – Панель с отверстиями под кнопки

2 – Кнопки в панель

3 – Юбочки для кнопок

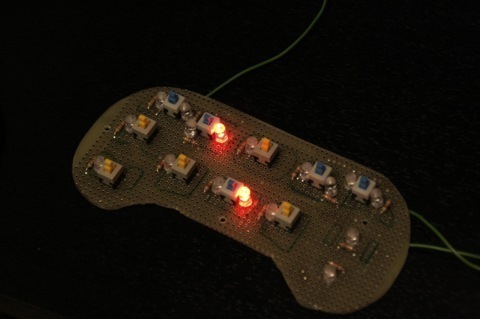

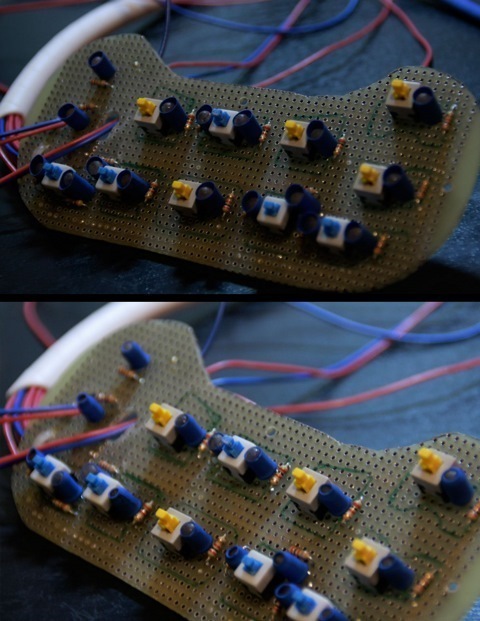

Сразу закупился кнопочками (кнопки с фиксацией и без) Вырезал макетную плату по форме панели. И подготовил крепление панели к плате (винты 2,5 потай) естественно с зенковкой. Теперь необходимо зашкурить его, во первых для того чтобы лучше держалась краска, а во вторых оргстекло становится мутным и хорошо рассеивает свет (кстати, используемые светодиоды я тоже зашкурил для этой же цели).

Тоже самое проделываем с кнопками и юбочками. А потом склеиваем их (думаю не нужно объяснять для чего нужны юбочки).

Вот такие кнопочки получились.

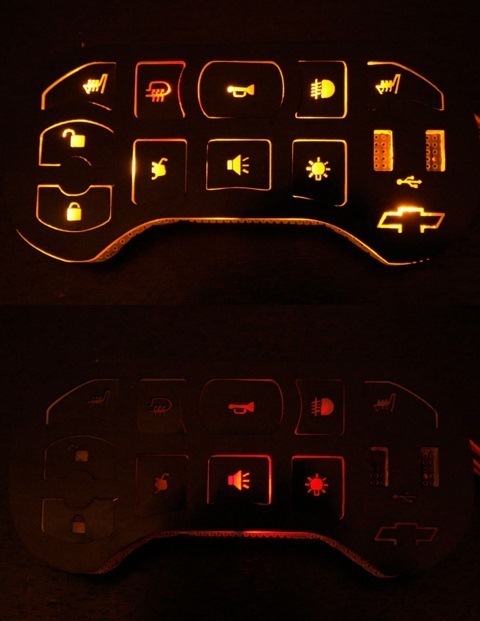

Принцип работы схемы.

Так как кнопки рассчитаны все лишь на 1А, придется управлять функциями через реле (потребление релюшек примерно 0,2 А так что кнопка выдержит с запасом). Т.е. мой блок управления будет управлять по большому счету реле, которые в свою очередь будут контролировать туманки, обогрев сидений и т д.

О подсветки.

При выключенном зажигании и выключенных габаритах, схема будет работать но без подсветки, при нажатии на кнопку с фиксацией будет загораться подсветка, индикатор нажатой кнопки, чтобы не забыть ничего включенным.

При включенных габаритах загорается подсветка иконок, а при нажатии на кнопку с фиксацией отключается подсветка иконки данной кнопки и загорается индикатор нажатой кнопки.

При нажатии на кнопку без фиксации просто отключается подсветка данной кнопки, так как решил бессмысленно подсвечивать другим цветом кнопку, которая будет гореть до того момента пока держишь на кнопке палец ))

Как объединить схему и кнопки.

Из оргстекла 4мм, выпилил и обработал прямоугольники, в них сделал отверстия 3,2 мм (подобрано так, чтобы на шток выключателя оделась кнопка с достаточным усилием).

Все заготовки одеты на штоки, прикладываем панельку с кнопками и поочередно склеиваем кнопки с прямоугольными заготовками.

В итоге получаем рабочей механизм с люфтом только самого штока кнопочек.

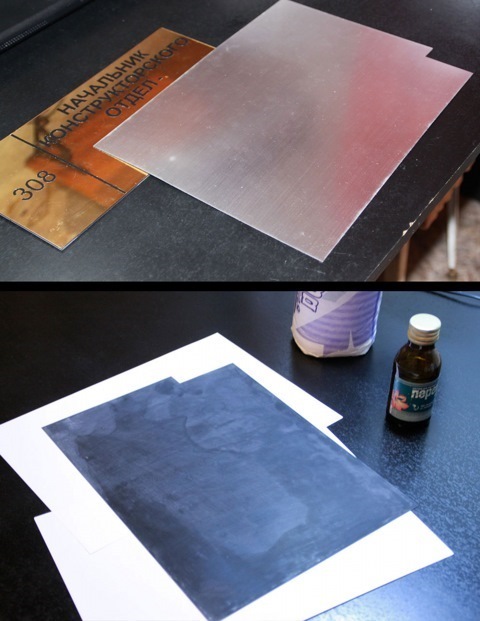

Делаем иконки.

Сделать на мой бок управления и кнопки накладки, из тонкого, черного пластика с вырезанными иконками. Осталось только подобрать пластик нужного качества позволяющего вырезать иконки размером не больше 7мм. Нашел на работе стурую табличку от двери, но она не подошла, так так температура плавления у неё слишком маленькая, и она вся бы покоробилась. И тут я вспомнил о пластике о котором уже ранее упоминал. Это пластик Laserables (специально для лазерной гравировки) с алюминиевой текстурой, толщиной 1мм и самоклеющейся обратной стороной. Алюминий мне не нужен, поэтому его начал шкурить. После прошелся шлифовальной шкуркой – не очень помогло, царапины не исчезли. Хотел купить пасту для шлифовки, но вовремя пришла другая мысль.

Отклеил защитную пленку с обратной стороны пластика и ваткой со спиртом стер клеящуюся часть. Получилась глянцевая, гладкая поверхность. Толщина заготовки получилась 0,55мм

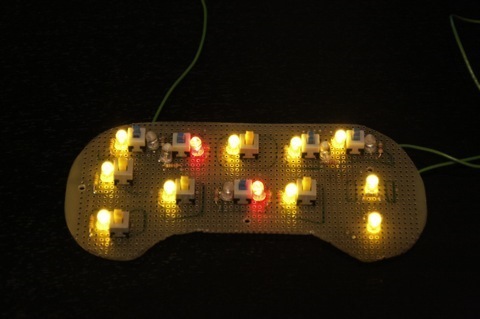

Следующая проблема с подсветкой нажатой кнопки. Если ситуация со включенной общей подсветкой, красного не сильно видно, много засветов от близлежайших светодиодов. Ну и с выключенной подсветкой, от красного светодиода засветы на соседние иконки.

По очереди будем решать эти две проблемы.

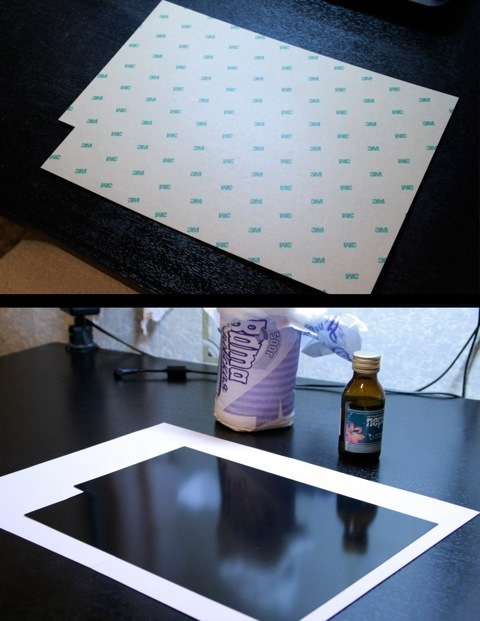

Для начала все поверхности подготавливаем под покраску. Изолентой заклеил части на которые категорически недопустимо попадание краски – это лицевая часть панельки и кнопок. На обратной стороне кнопок наклеил небольшие квадратики чтобы через них проходил свет. И все под покраску. 4 слоя краски думаю будет достаточно. (Печально то что всё ж на лицевую часть попало немого краски, спиртом плохо оттирается, буду пробовать чем-то еще, чтобы не повредить глянец панели)

Следующим этапом подобрал непрозрачную термоусадку, одеваем её на светодиоды, чтобы получить направленное свечение от них. Зажигалкой не решился нагревать, побоялся испортить механизм кнопок. Для нагрева использовал строительный фен, очень быстро и без повреждений термоусадка плотно обжала светодиоды. Потом немного подрезал края и бок с которого находится иконка, чтобы свет шел не вверх, а немного вбок в сторону иконок.

Этими действиями удалось избавиться от излишних засветов на соседние иконки и подсветки контуров

Оргстекло отлично сочетается с техникой, недаром этот материал так популярен в стилях хай-тек и футуризм. Помимо прочего, из него получаются эффектные корпусы для компьютеров. Их можно приобрести готовыми или сделать самостоятельно. Последнее не так сложно. Кроме того, материал позволяет воплотить собственные идеи. Давайте рассмотрим, как сделать корпус из оргстекла своими руками.

Достоинства плексигласа

Для создания корпуса для компьютера чаще всего используют прозрачный материал плексиглас

Важна и податливость этого материала – раскроить и склеить его сможет даже новичок.

Из этого видео вы узнаете, как сделать корпус для компьютера из оргстекла своими руками:

Пошаговая инструкция

Рассмотрим процедуру создания плексигласового корпуса.

Подготовительные этапы

Для начала нужно подготовить инструменты:

- лобзик для металла, ножовку или болгарку;

- термопистолет или клей;

- саморезы;

- сверло по металлу;

- пластиковые ножки.

Перед тем как приступить к созданию плексигласового корпуса стоит взять разметки со старого корпуса

Для проведения расчетов предварительно замерьте старый корпус, затем на каждую из сторон добавьте 1,5–2 см. Также учтите, что потребуется подставка для материнской платы соответствующего ей размера, а также стойки для FDD, HDD и CD-ROM. Для простоты их можно сделать такими же, какие были в прежнем корпусе.

Используйте оргстекло не тоньше 5 мм. Для дна и задней стенки, на которую крепятся вентилятор и другие детали, можно взять листы до 10 см.

Для соединения отдельных элементов корпуса используют саморезы, термопистолет или клей. Первый вариант удобнее: в какой-то момент может потребоваться разобрать конструкцию. В любом случае съемной должна быть хотя бы одна боковая стенка.

В создании корпуса из оргстекла применяются листы плексигласа не тоньше чем 5 мм

Прежде чем использовать саморезы, проверьте их на небольшом кусочке такого же оргстекла, из которого выполнены элементы корпуса. Если материал трескается при ввинчивании, подберите либо более прочный лист, либо более тонкие винты.

Создание короба

Короб собирают следующим образом:

Существует множество способов дополнительной декорации такого корпуса. Например, на одну из боковых стен можно заранее нанести гравировку или вытравить узор кислотой.

По желанию кожух можно закрепить на стене.

При достаточном опыте работы с оргстеклом и понимании того, как функционирует компьютер, корпус можно сделать нестандартной формы: в виде пирамиды, шара, стилизованного робота и т. д. Все зависит от вашей фантазии.

Читайте также: