Керамическое напыление своими руками

Обновлено: 06.07.2024

Большая доля керамических изделий, используемых в радио- и электронной технике в качестве финишной операции подвергается металлизации и, в отдельных случаях пайке с металлом, например, при изготовлении керамических конденсаторов, деталей электровакуумной радиотехнической и электротехнической аппаратуры и др. Металлизация отдельных участков керамического изделия предусматривает: 1) создание токопроводящего металлического слоя на поверхности изделия, служащего электродом, к которому припаивают вывод, соединяющий его с электрической цепью; 2) создание прочного и вакуумно- плотного соединения керамической и металлической деталей методом пайки, создавая тем самым металлокерамические конструкции; 3) нанесения тонких слоев металлических пленок на керамические основания, испльзуемые в различных электронных схемах.

В зависимости от назначения металлического покрытия, его размеров и условий эксплуатации таких металлокерамических узлов выбирают соответствующие металлы и технологию металлизации. В разных целях применяют, например, благородные металлы: Ag, Pt,

Au; для создания металлокерамических узлов — Mo, W, Mn, Ni, некоторые сплавы (например, ковар, состава 53 % Fe, 29 % Ni, 18 % Си) и др.

Технология металлизация может быть реализована несколькими способами; 1) нанесение на поверхность керамики пасты, состоящей из тонкодисперсного металла, замешанного на органической связке, с последующим ее вжиганием; 2) нанесение на поверхность керамики соли некоторого металла (например, Ag2C03) в смеси с восстановителем и с последующим вжиганием; 3) плазменное напыление металла на поверхность керамики; 4) диффузионная сварка керамики и металла при температурах 1100 - 1300° С и находящихся под давлением 20 - 30 МПа. Толщина наносимых на керамику металлических покрытий может колебаться от долей микрона до 30 - 50 мкм в зависимости от назначения покрытия и технологии его нанесения.

Самой простой технологией металлизации керамики является создание токопроводящего слоя, поскольку в этом случае не требуется жестких размерных требований. К такому покрытию предъявляются требования надежного сцепления с металлом, высокой стойкости к окислению при длительном хранении, высокой теплопроводности и малых диэлектрических потерь.

Для нанесения электропроводящих металлических покрытий применяют в основном благородные металлы: Ag, Au, Pt, Pd. Из этого перечня наиболее распространено серебро, отличающееся стойкостью к окислению, высокой электропроводностью, хорошей сцепляемо- стью с керамикой при наличии флюсов и относительно невысокой стоимостью. Все основные виды изделий радиотехнической керамики образуют достаточно проченное сцепление с серебряным покрытием, прочность которого на разрыв составляет 10-30 МПа.

Нанесение серебряного покрытия на керамику производят методом вжигания содержащей серебро пасты, состоящей из карбоната серебра Ag2C03 (35 - 40%) и раствора канифоли (С|9Н29СООН) в скипидаре (C|0Hi6) (60 - 65 %) при температуре 800 - 850° С. Нанесенное на поверхность керамики (в составе пасты) Ag2CCb восстанавливается до металлического, а для улучшения сцепления его с керамикой в пасту предварительно вводят небольшие добавки оксида висмута В203 и бората свинца РЬ2В407. Одновременно с восстановлением серебра восстанавливаются оксид висмута до металлического висмута, и борат свинца до металлического свинца и с образованием оксида бора. В процессе обжига оба эти компонента плавятся и расплавленный металл способствует лучшему смачиванию всего микрорельефа поверхности керамического изделия.

Слой однократно наносимого на предварительно очищенную, обезжиренную и промытую поверхность керамики пасты при его восстановлении создает слой серебра 2-3 мкм, при двукратном цикле на более крупных изделиях толщина увеличивается до 10 мкм, а при многократном нанесении пасты — до 30 - 40 мкм. Выводы к серебряным электродам припаивают мягкими припоями при температуре 200 - 300° С паяльником или на специальных устройствах. Состав мягких припоев базируется главным образом на основе свинца и олова с добавлением Ag, Sb, Cd и др. Мягкими припоями называют припои, которые плавятся при температуре ниже 350° С.

Металлизацию керамики применяют также для создания возможности се пайки с металлом, так как обычные металлические припои не смачивают керамику и поэтому пайка керамики с металлом без предварительной ее металлизации практически невозможна. Следовательно, без предварительной металлизации поверхности керамики невозможно создание какой-либо металлокерамической конструкции определенной конфигурации. Такие соединения керамики с металлом должны бать вакуумно-плотными.

Металлокерамическая конструкция должна быть построена таким образом, чтобы керамическая деталь обязательно работала на сжатие, а не на растяжение, поскольку ее прочность на сжатие в несколько раз выше, чем на растяжение. Кроме того непременным условием металлизации и пайки является хорошее сцепление металла с керамикой, определяемое прочностью его на отрыв.

Так как смачиваемость молибденового покрытия серебросодержащими припоями незначительна, то на нанесенный тем или иным способом слой молибденового покрытия наносят слой никелевого покрытия толщиной 10-15 мкм. Никель способствует хорошему растеканию припоев. Вжигается никелевое покрытие в водородных печах при 980° С. Подготовленные таким образом керамические детали с двухслойным металлическим покрытием после соответствующей очистки спаивают с металлическими частями аппаратуры. При этом используют твердые припои — серебро (t™ = 961° С) или сплавы серебра с медью (например, Ag -28,5 %, Си - 71,5 %) с температурой плавления 779° С. Металлокерамические спаи для электровакуумной аппаратуры должны выдерживать температуру не менее 450° С без нарушения вакуумной плотности. Керамику с металлом спаивают в электрических печах в атмосфере водорода и азота при температуре 1030 ± 10° С С (при пайке серебром) или при 820 - 830° С при пайке сплавом Ag - Си. После этой операции приведенная многоступенчатая технология спаивания заканчивается контролем качества спайки металла с керамикой.

Следует отметить, что применяют также методы нанесения тонких слоев металла на предварительно обожженную керамику путем плазменного и дугового напыления в специальных установках. Тонкопленочное покрытие требует высокой чистоты поверхности керамического изделия и подогрева подложек до 250 - 400° С и наносится оно без вжигания, а связь керамики с напыленным металлом носит адгезионный характер.

27.07.2017 NEMEC 1 комментарий 1990

За несколько сезонов некогда красивые трубы выпускной системы моего KTM 990 Super Duke стали похожи на ржавый металлолом. В прошлом сезоне я установил слипоны с новым Y-подобный соединителем, но на полный выпуск денег не хватило. Вопрос остался открытым.

Известно, что западные тюнинг-мастерские используют для своих проектов либо так называемую термоленту, либо керамическое покрытие. О последнем мне донедавна было почти ничего не известно, поскольку в Украине никто такого не делал.

Тонкости процесса

Защита от перегрева

Как известно, керамика обладает термоизоляционными свойствами и выдерживает очень высокие температуры. В нашем случае – до 1100 °С. При помощи добавления в состав пигментов получают разные цвета. Мне предложили шесть вариантов, из которых я выбрал тот, который больше всего похож на цвет новых стоковых труб.

С другой стороны – в буквальном смысле – есть еще одна проблема раскаленных коллекторов выхлопной системы. У мотоциклов с V-образной компоновкой двигателя, а также с подседельными глушителями, горячая выпускная труба проходит непосредственно вблизи моноамортизатора. Как и в случае с радиатором, высокая температура негативно сказывается на работе подвески: при нагревании меняется вязкость масла и характеристики демпфирования амортизатора. Обычные мотоциклисты это явление практически не ощущают, а вот пилоты гоночных мотоциклов вполне могут чувствовать изменения в работе подвески ближе к концу заезда.

Больше мощности

Термоустойчивость керамического покрытия настолько впечатляющая, что его наносят даже на поршни. Это делается для того, чтобы уменьшить рассеивание тепла через нагревание поршня и выжать максимум энергии из процесса сгорания топливной смеси.

Керамика против термоленты

Естественно, у многих читателей возникнет вопрос: а что лучше – керамика или термолента? Эстетическую сторону этой дилеммы я не буду затрагивать, поскольку она решается субъективно. Пройдусь по более существенным различиям двух технологий.

Популярные решения включают коллекторы, поршни, горячие части турбин, тормозные суппорты и трущиеся детали. Из необычных применений можно вспомнить покрытие оси колеса кроссового мотоцикла, что значительно облегчает процесс снятия колеса.

Термобарьерное напыление нельзя наносить на детали, которые требуют рассеивания тепла. Для этого существует специальная теплорассеивающая керамика, которую наносят на радиаторы, поддоны картера автомобиля и т.д.

Также специальный состав используется для покрытия холодных деталей, которые не нагреваются. Кстати, этот тип напыления можно наносить даже на пластиковые детали.

Какова толщина покрытия?

Нанесение керамики – работа тонкая в буквальном смысле, толщина покрытия составляет всего 0,025 мм. Поэтому даже при обработке поршней рабочие зазоры не поменяются, и никаких корректировок делать не прийдется.

Как долго держится керамика?

При правильном соблюдении технологии покрытия может держаться практически вечность. Конкретных временных ограничений не существует. Главное — не ударять, не царапать, не тереть щетками/тряпками и не использовать абразивные чистящие средства. Цвет покрытия не меняется со временем, даже при нагревании до высоких температур.

Можно ли снять покрытие?

Да, его можно отпескоструить и при необходимости нанести повторно (например, чтобы сменить цвет)

Как ухаживать за керамическим покрытием?

Поскольку у нас прошёл относительно законченный этап в освоении технологии вакуумного напыления тонких плёнок, то у меня логично родилась мысль поделиться накопленным опытом с вами. Конечно, вам может показаться, что здесь было мало чего лежащего на самом острие науки и техники в этом движении. Однако на наш взгляд полезным может быть сам пройденный опыт.

Первое, на чём мы начали эксплуатировать вакуумную камеру, стало испробывание способа термического осаждения металлов на подложки. Способ прост и стар, как мир. В молибденовый тигель помещается мишень распыляемого металла, например, серебра. Вокруг него размещён нагревательный элемент. Мы использовали проволоку из вольфрамрениевого сплава, которую наматывали в виде спирали.

Полностью устройство для термического напыления выглядит следующим образом:

Оснастка для термического напыления металлов. а. В сборе (защитный экран и задвижка сняты). Обозначения: 1 – тигель, 2 – нагревательный элемент, 3 – паропровод, 4 – токоподвод, 5 – термопара, 6 – рамка для образца.

После пропускания тока (в вакуумную камеру идёт через гермовводы) спираль раскаляется, нагревает лодочку, в которой также нагревается материал мишени и испаряется. Облако металлического пара поднимается по паропроводу и окутывает тело, на которое необходимо осадить металлическую плёнку.

Сам по себе способ простой и хороший, однако есть и минусы: большое энергопотребление, трудно располагать в облаке пара поверхности (тела), на которые нужно осаждать плёнку. Адгезия тоже не самая лучшая. Наносили на разные материалы, в том числе на металлы, стекло, пластик и др. В основном — для исследовательских целей, поскольку мы только осваивали вакуумное оборудование.

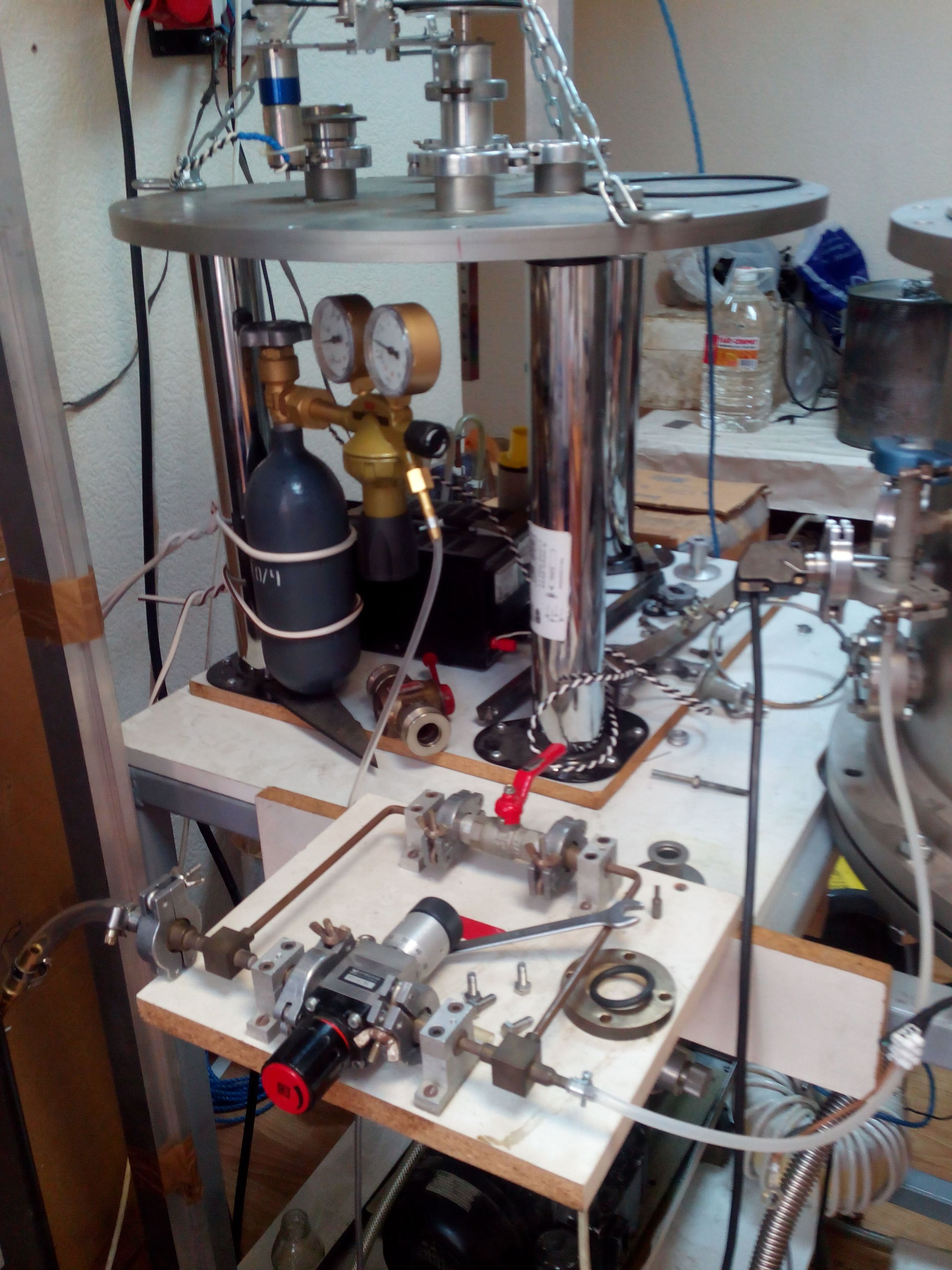

Теперь настал черёд рассказать про вакуумную систему. Эксперименты мы проводили в вакуумной камере, оснащенной вакуумной системой, состоящей из роторного форвакуумного и турбомолекулярного насоса и обеспечивающей остаточное давление 9,5•10 -6 – 1,2•10 -5 мм.рт.ст.

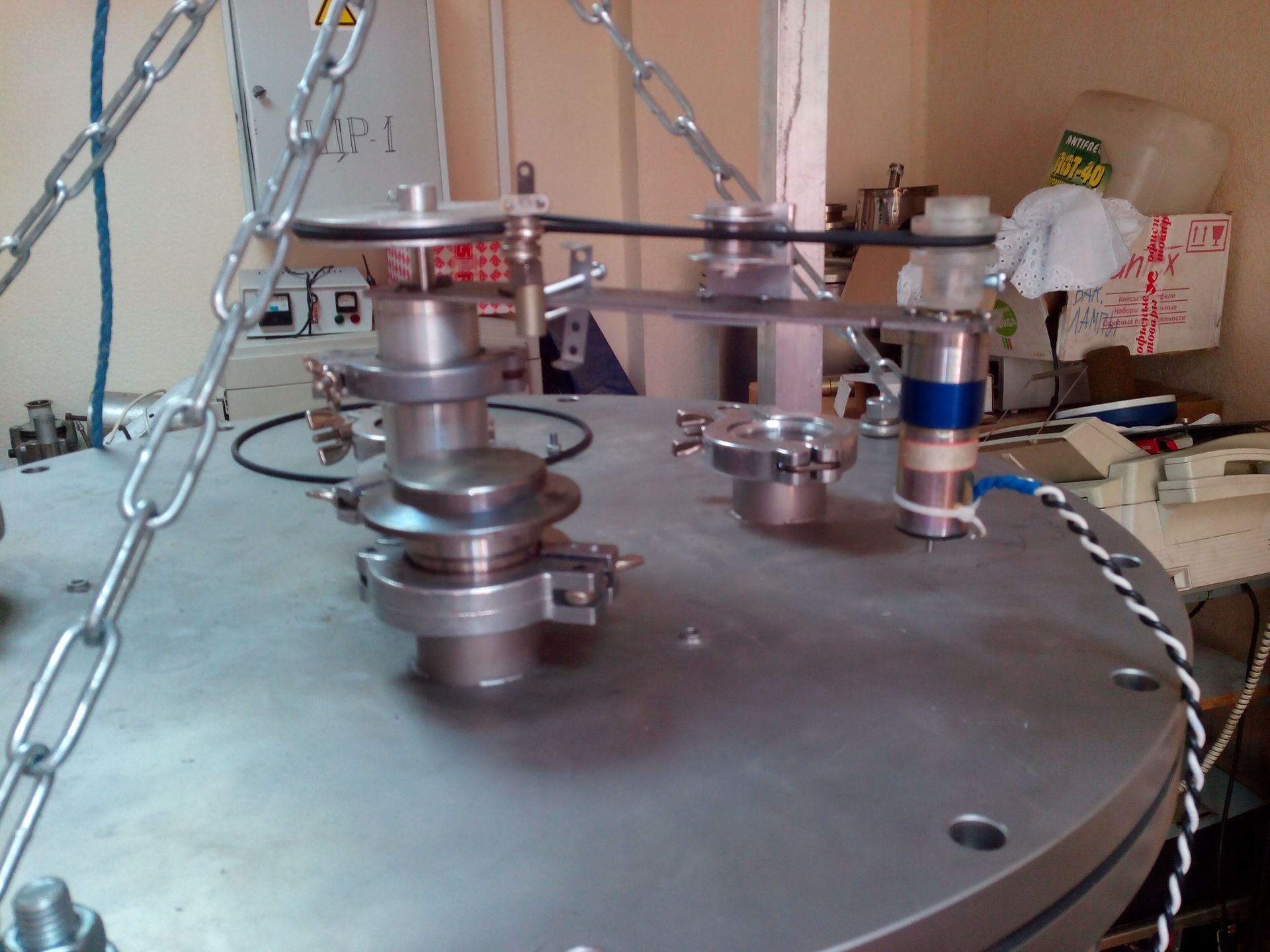

Если на первый взгляд кажется, что она не сложная, то на самом деле это не так. Во-первых, сама камера должна иметь герметичность, необходимую для поддержания высокого вакуума. Это достигается применением герметизации всех функциональных фланцев и отверстий. Верхний и нижний фланцы-крышки имеют такие же, по-принципу, резиновые уплотнения, как и самые малые отверстия, предназначенные для установки окон, датчиков, устройств, гермовводов и др. фланцевых крышек, только диаметром гораздо большим. Например, для надежной герметизации такого отверстия

Требуется фланец, прокладка и крепеж, как на этой фотографии.

Вот этим датчиком производится измерение вакуума в камере, сигнал с него поступает на прибор, который показывает уровень высокого вакуума.

Разобравшись с вакуумной системой и отработав термическое напыление мы решили опробовать другой способ нанесения пленок — магнетронный. У нас был длительный опыт общения с одной крупной лабораторией, которая нам наносила функциональные нанопокрытия для некоторых наших разработок как раз способом магнетронного напыления. Кроме того у нас имеются довольно тесные связи с некоторыми кафедрами МИФИ, МВТУ и других вузов, которые также помогали нам освоить эту технологию.

Но со временем мы захотели использовать побольше возможностей, которые предоставляет вакуумная камера.

В скором времени у нас появился небольшой магнетрон, который мы и решили приспособить для нанесения пленок.

Именно магнетронный вакуумный метод напыления тонких металлических и керамических пленок считается одним из самых производительных, экономичных и простых в эксплуатации среди всех физических методов напыления: термического испарения, магнетронного, ионного, лазерного, электронно-лучевого. Магнетрон устанавливается в один из фланцев, как удобно для использования. Однако для напыления этого еще недостаточно, поскольку он требует подведения определенного напряжения, охлаждающей воды, а также газов для обеспечения поджига плазмы.

Теоретический экскурс

Упрощённо, магнетрон устроен следующим образом. На основании, которое одновременно служит магнитопроводом, помещены сильные магниты, которые образуют сильное магнитное поле. С другой стороны магниты закрываются металлической пластиной, которая служит источником распыляемого материала и называется мишенью. На магнетрон подается потенциал, а на корпус вакуумной камеры — земля. Разница потенциалов, образуемая между магнетроном и корпусом камеры в условиях разряженной атмосферы и магнитного поля приводит к следующему. Атом плазмообразующего газа аргона попадает в действие силовых линий магнитного и электрического поля и ионизируется под их действием. Выбившийся электрон притягивается к корпусу камеры. Положительный ион притягивается к мишени магнетрона и, разогнавшись под действием силовых линий магнитного поля, ударяется о мишень, выбивая из нее частицу. Та вылетает под углом обратным тому углу, под которым в мишень попал ион атома аргона. Частица металла летит от мишени в сторону расположенной напротив нее подложки, которая может быть сделана из любого материала.

Наши вузовские друзья изготовили для этого магнетрона DC источник питания на мощность порядка 500 Вт.

Также мы соорудили систему газонапуска для плазмообразующего газа аргона.

Для размещения предметов, на которые будут напыляться плёнки, мы соорудили следующее приспособление. В крышке камеры имеются технологические отверстия, в которые можно устанавливать разные приспособления: гермовводы электроэнергии, гермовводы движения, прозрачные окошки, датчики и прочее. В одно из этих отверстий мы установили гермоввод вращающегося вала. Снаружи камеры на этот вал мы подвели вращение от небольшого электромоторчика. Установив скорость вращения барабана порядка 2-5 герц мы добились хорошей равномерности нанесения плёнок по окружности барабана.

Снизу, т.е. внутри камеры, мы укрепили на вал лёгкую металлическую корзину, на которую можно навешивать предметы. В канцелярском магазине такой стандартный барабан продаётся как корзина для мусора и стоит порядка 100 рублей.

Теперь у нас было в наличии практически всё необходимое для напыления плёнок. В качестве мишеней мы использовали следующие металлы: медь, титан, нержавейку, алюминий, сплав медь-хром.

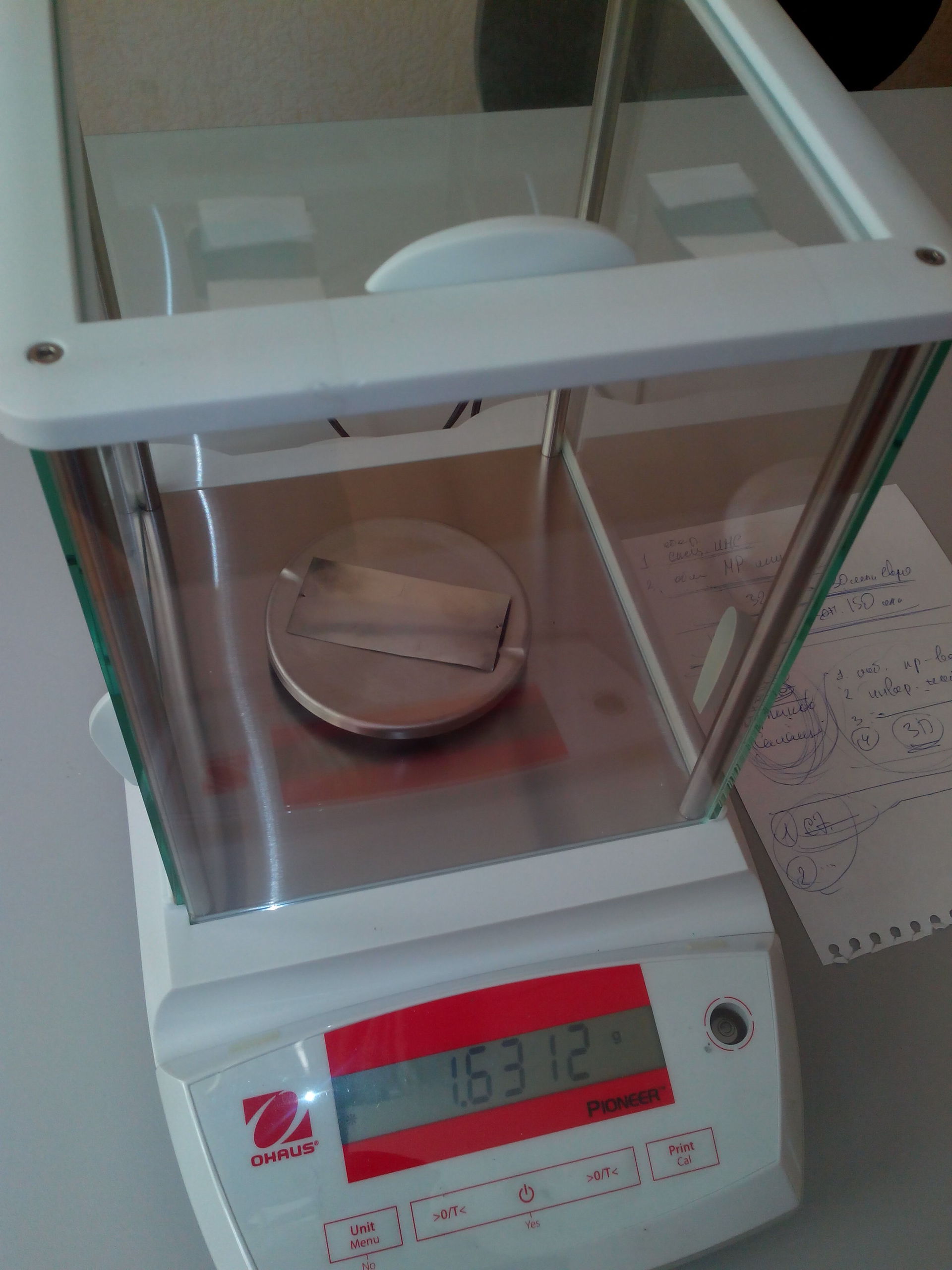

Способ контроля толщины напыления придумали достаточно простой. Размещали на барабане один и тот же кусочек фольги с замеренной площадью поверхности и измеряли его массу до и после сеанса напыления. Зная плотность напыляемого металла легко вычисляли толщину наносимого покрытия. Регулировали толщину покрытия либо изменением времени напыления, либо регулируя напряжение на источнике питания магнетрона. На этом фото видны прецизионные весы, позволяющие замерять массу образцов с точностью до десятитысячных долей грамма.

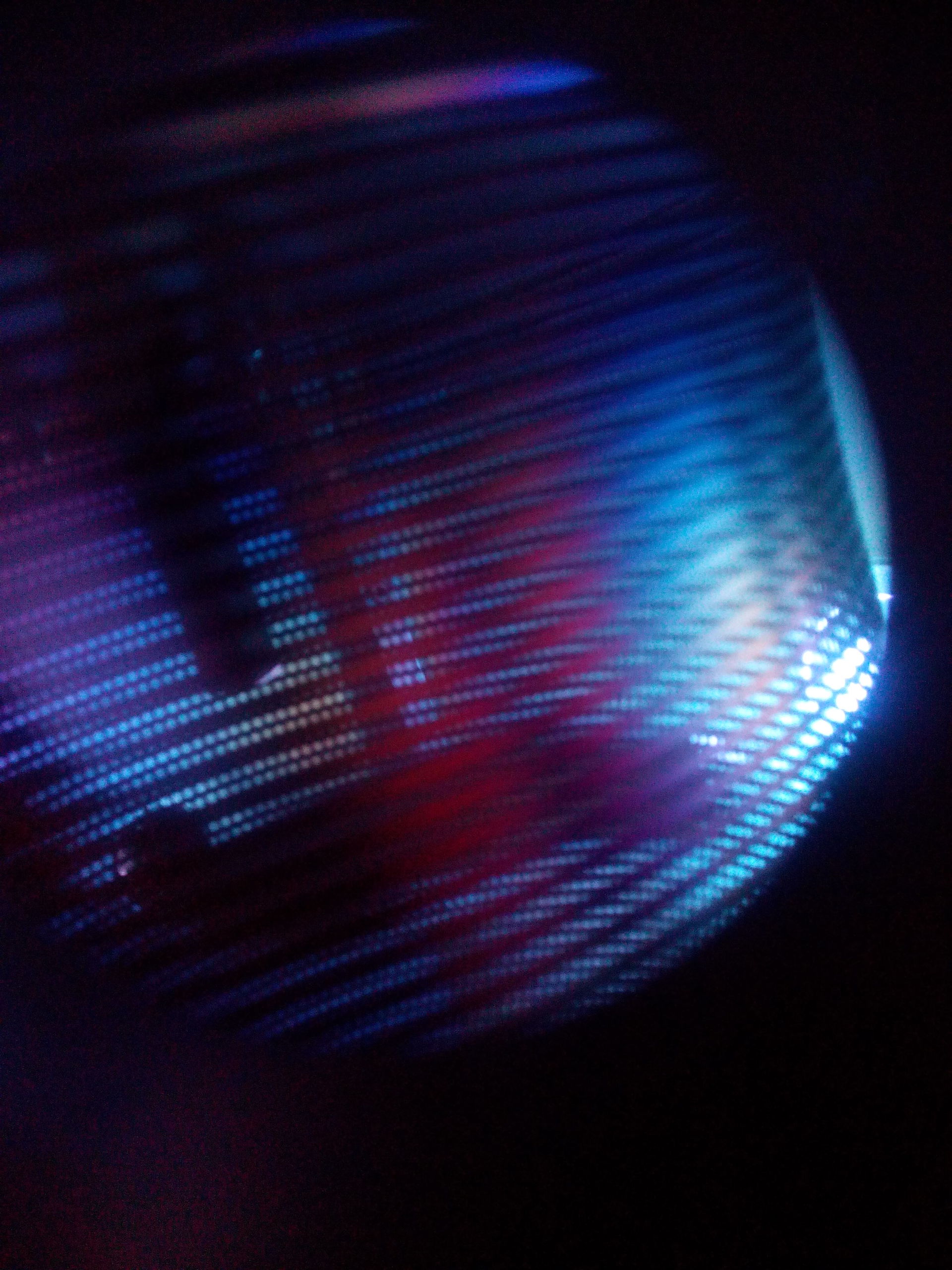

Наносили мы на различные материалы: дерево, металлы, фольга, пластики, бумага, полиэтиленовые плёнки, ткани, короче на всё, что можно было разместить в камере и прикрепить к барабану. В основном мы ориентировались на получение эффектов декоративного характера – изменение цвета или тактильного восприятия поверхности. На этих образцах органического и неорганического происхождения можно увидеть разницу в цвете до и после нанесения различных металлических плёнок.

Ещё более рельефно разница в цвете до и после напыления видна на тканях и плёнках. Здесь правый кусочек обычной полиэтиленовой плёнки – не напыленный, а левая покрыта слоем меди.

Ещё один эффект, который может быть использован для различных нужд – это проводимость тонких плёнок на подложках. На этом фото показано сопротивление кусочка бумаги (в омах), на который нанесена плёнка из титана толщиной чуть больше микрона.

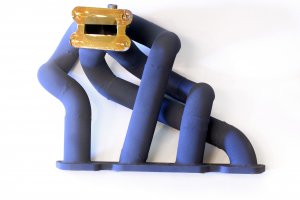

Коллектив exkb совместно со специалистами плазменного центра наносит керамические покрытия на детали выхлопных систем и приводные детали.

Мы наносим покрытия на аппайпы, даунпайпы, коллектора, насадки для глушителей, горячие части турбин с целью снижения температуры на поверхности и эстетического эффекта. Также мы наносим покрытия для восстановления деталей для последующей шлифовки.

Покрытия наносятся с помощью технологии плазменного напыления с использованием высокотемпературной и высокоскоростной плазменной струи. Напыление частиц производится потоком плазмы при температуре 12000-15000градусов Цельсия.

Напыление покрытий осуществляется в три этапа.

- Абразивно-струйная обработка

- Нанесения связующего подслоя

- Нанесение керамического покрытия

Суммарная толщина покрытия составляет 0.2- 0.3мм. На сложных деталях толщина может колебаться в пределах 0.15-0.4мм.

При использовании керамического покрытия на основе диоксида циркония для основного слоя керамики температура на поверхности выхлопных систем снижается.

Преимущества керамического покрытия

- Эффективность

- Безопасность

- Вес

- Долговечность

- Экономичность

- Эстетика

Назначение керамического покрытия

Технология нанесения керамических покрытий пришла в автоспорт из аэрокосмической отрасли. Наиболее востребовано покрытие для газотурбинных двигателей, в частности для турбинных лопаток.

Так например, на двигателях АЛ-31Ф самолетов 4ого поколения СУ-27 температура газа перед турбиной могла достигать до 1700 градусов Цельсия, а в двигателях для самолетов пятого АЛ-41Ф1 поколения, таких как СУ-35 температура газов уже может достигать более 2000 градусов Цельсия!!

Таким образом целью нанесения керамического покрытия на детали газотурбинных двигателей является защита от износа и коррозии, а также снижение температуры на их поверхности.

Более подробно о модели расчета снижения температуры на поверхности деталей с керамическими покрытиями можно прочесть в книге Абраимов Н.В. Высокотемпературные материалы и покрытия для газовых турбин. М.: Машиностроение. 1993. — 336 с

Пористость — доля объёма пор в общем объёме пористого тела. Является безразмерной величиной от 0 до 1 (или от 0 до 100 %). 0 соответствует материалу без пор; 100 %-я пористость недостижима, но возможны приближения к ней (пена, аэрогель и т. п.)

В частности, для изоляционных и огнеупорных материалов, таких как керамические покрытия % пористости при повышении температуры возрастает. вследствие чего теплопроводность уменьшается. Чем выше пористость, тем меньше теплопроводность.

Теплопроводность — способность материальных тел к переносу энергии (теплообмену) от более нагретых частей тела к менее нагретым частям тела. Теплопроводностью называется также количественная характеристика способности тела проводить тепло. Теплопроводность измеряют в Вт/(м·K)

| Марка стали | Вт/(м·K) |

| Сталь20 | 86 |

| Сталь нержавеющая 12х18н10т | 15 |

| Чугун | 45 |

| Диоксид циркония | 0.5 |

Технологии нанесения керамических покрытий

Для нанесения керамических покрытий применяется газотермическое напыление — это процесс нагрева, диспергирования и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком для формирования на напыляемых деталях слоя нужного материала.

Для нанесения керамических покрытий применяются методы: газопламенное, высокоскоростное газопламенное, плазменное и детонационное напыление

Данные методы отличаются друг от друга по свойствам наносимого покрытия, по технологии, по консистенции и формату напыляемых материалов и разумеется по эффективности и долговечности итогового результата!

Наша компания использует плазменное напыление для нанесения керамических покрытий на детали выпускных систем. Только данный метод позволяет получить покрытие наилучшего качества, что проверено компанией zircоteс в мировом автоспорте, которая также использует плазменные установки, а не газопламенное оборудование.

Керамическое напыление на поршни — технология, которая используется в авиации, космосе и автоспорте. За несколько десятилетий было разработано и протестировано множество покрытий, каждое из которых несет свою функцию. Одним из таких керамических покрытий являются покрытия для термоизоляции металла от высоких температур, суть этих покрытий в отражении тепла и снижении температуры деталей, на которые воздействуют высокие температуры.

В двигателе одной из самых теплонагруженных деталей является поршень, а точнее днище поршня, которое подвергается прямому тепловому воздействию от сгорающей топливно-воздушной смеси. Из-за этого воздействия и большой разницы температур поршни изготавливают неправильной формы (овальной, конусной), чтобы при неравномерном нагревании, при работе ДВС, поршень приобретал правильную цилиндрическую форму.

Применение керамического напыления в двигателе.

Плюсы керамического напыления.

Плюсы керамического напыления на днище поршней:

- - снижение рабочей температуры поршня (можно использовать меньшие зазоры поршень / стенка цилиндра, можно не устанавливать масляные форсунки для охлаждения поршней)

- - ликвидация "горячих точек" провоцирующих детонацию

- - увеличение детонационной стойкости за счет равномерного нагревания днища

- - увеличение мощности за счет сохранения тепла

- - снижение вредных выбросов

- - возможность работы ДВС на более ранних углах зажигания

- - снижение расхода топлива

Прочитав список возникает ощущение разводки типа "гербалайф", но польза от керамического напыления давно проверена в автоспорте. Нанесение керамических покрытий разного типа давно практикуется в Америке и Европе при сборке мощных двигателей, у большинства именитых производителей поршней можно заказать нанесение керамического покрытия, как доп. услугу за дополнительную плату.

Керамическое напыление термоизолирующего покрытия на горячие части турбин и выпускных коллекторов позволяет:

— снизить температуру подкапотного пространства

— улучшить спул турбины за счет сохранения энергии газов

Нанесение керамического термоизоляционного напыления на камеры сгорания и клапаны позволяет:

— снизить рабочую температуру ДВС

— повышает детонационную стойкость

— повышает мощность ДВС

— увеличивает ресурс ДВС

— нейтрализует "горячие точки"

Читайте также: