Как уменьшить диаметр поршня своими руками

Добавил пользователь Валентин П. Обновлено: 15.09.2024

В прошлом номере журнала мы познакомили читателей с сервисным опытом немецкой фирмы Kolbenschmidt. Речь шла о технологии сборки коленчатого вала и подшипников двигателя. На очереди - сборка шатунно-поршневой группы.

Установить поршни с кольцами и шатунами в блок цилиндров - работа не сложная, времени занимает немного - час, от силы два. Однако простота такой работы только кажущаяся.

Не проверишь - не поедешь

Лакмусовой бумажкой, позволяющей отличить моториста-профессионала от дилетанта, является отношение к контрольно-измерительным операциям при сборке узла. И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Зачем, спросите? Ведь расточник по размеру поршней может сам определить диаметр цилиндров, а после обработки блока проконтролировать результат.

Действительно, может. Только ответственность за сборку, а значит, и за работу двигателя после ремонта несет моторист-механик. Так что делайте выводы, стоит ли тратить время на контрольные замеры, или ими можно пренебречь.

Это должен знать каждый

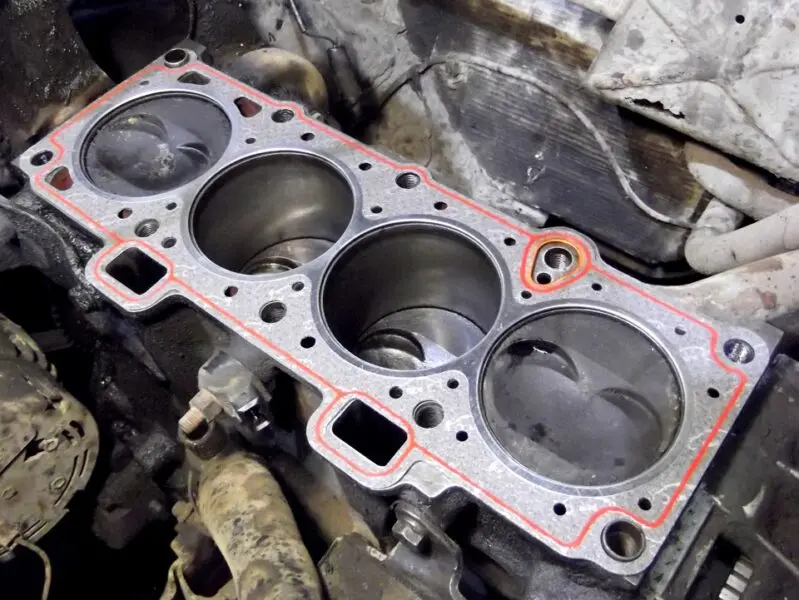

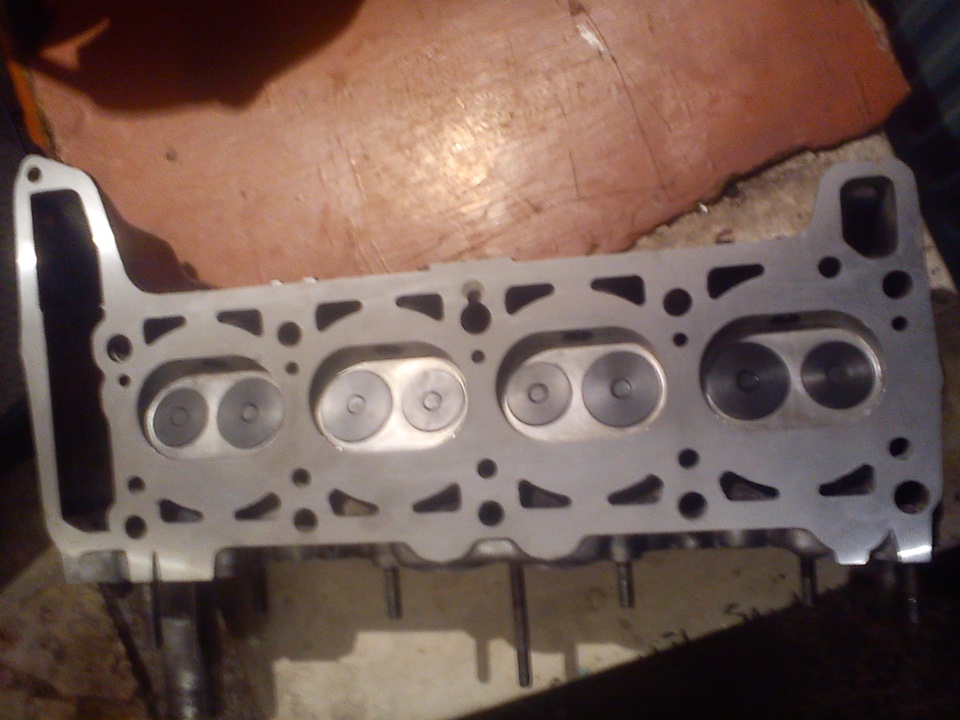

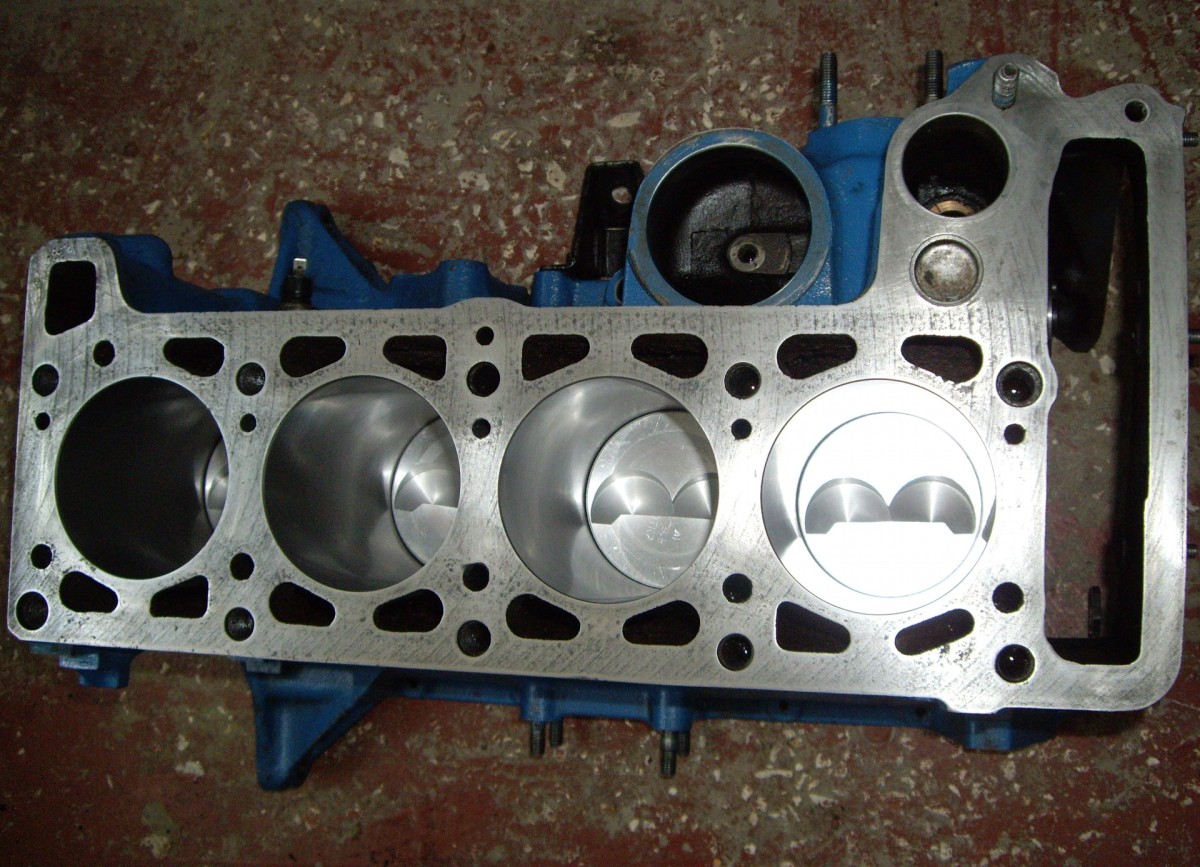

Как правило, специалист начинает сборку шатунно-поршневой группы с проверки блока цилиндров. И не случайно: блок цилиндров - основа всего двигателя. На него монтируется большинство моторных деталей и узлов. Брак, допущенный при ремонте цилиндров, может существенно затормозить процесс сборки двигателя.

Как известно, изношенные цилиндры растачивают и хонингуют в увеличенный (ремонтный) размер. При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ - в первую очередь поршневым кольцам.

Растачивание цилиндров обычно выполняют на вертикально-расточном станке. При этом необходимо обеспечить перпендикулярность поверхности цилиндра к оси постелей коленчатого вала. Особое внимание уделяется окончательному размеру после расточки. Величина припуска под хонингование должна быть не менее 0,0,08 мм. Дело в том, что при растачивании резец деформирует поверхность металла, завальцовывая графитовые зерна, содержащиеся в чугуне (графит, выходящий на поверхность, обеспечивает низкое трение поршневых колец и, соответственно, малый износ колец и самих цилиндров). Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Препятствовать открытию зерен графита могут и неправильно выбранные режимы хонингования, условия подачи смазки в зону хонингования, тип смазывающего материала.

Хонингование цилиндров выполняют на вертикально-хонинговальных станках. Суть этой операции вовсе не в заглаживании рисок от резца, как ошибочно полагают некоторые механики. При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

Очень важен угол хонингования - угол между рисками, образованными при поступательном движении головки. Оптимальные значения угла хонингования - 80o, что обеспечивается правильным подбором соотношения частоты вращения и скорости возвратно-поступательного движения хонголовки. При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

Для получения необходимого микропрофиля поверхности, а именно сравнительно глубоких впадин и сглаженных выступов, хонингование выполняется в несколько операций (переходов). Черновое хонингование выполняют абразивными брусками с зернистостью 150, съем металла составляет около 0,06 мм. Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 600 со съемом менее 0,005 мм (так называемое платохонингование).

Именно такая технология обеспечивает сглаживание выступов, фактически приближая профиль поверхности к той, какая будет после приработки деталей. В последние годы финишные операции хонингования стали заменять обработкой поверхности с помощью специальных абразивных щеток, дополнительно заглаживающих заусеницы на краях впадин (рисок).

Как проверить блок цилиндров?

Качество ремонта поверхности цилиндров (например, микропрофиль поверхности и выход графита на ней) в условиях авторемонтного предприятия проверить проблематично - для этого требуется специальное дорогостоящее оборудование (включая специальный прибор для определения шероховатости и микропрофиля поверхности). Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса - проверить размеры цилиндров на соответствие нормативным требованиям.

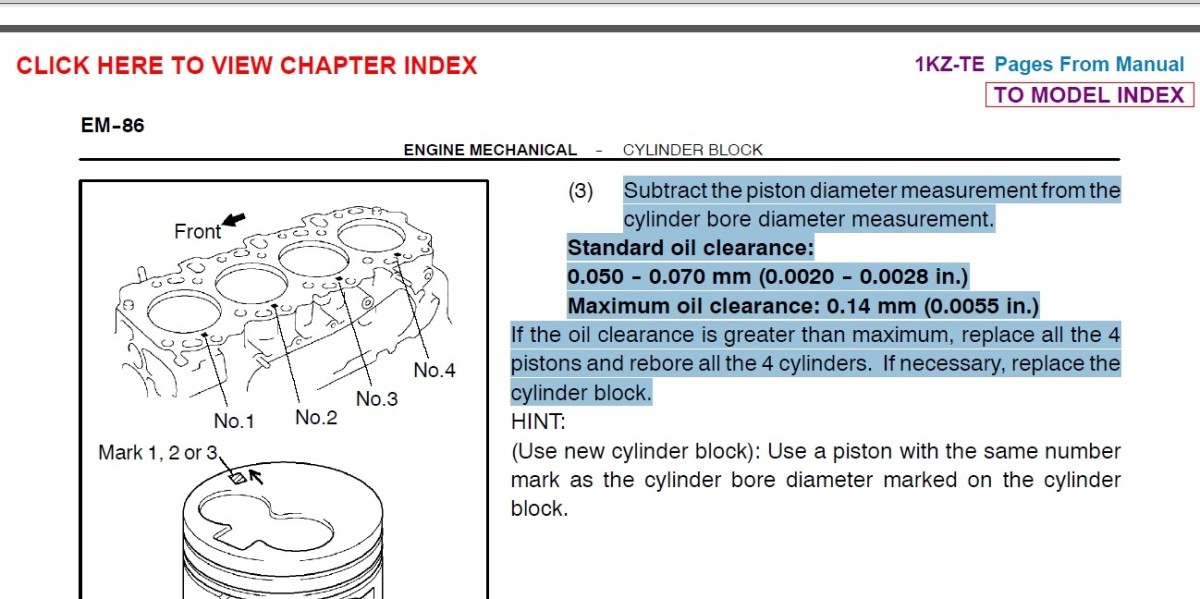

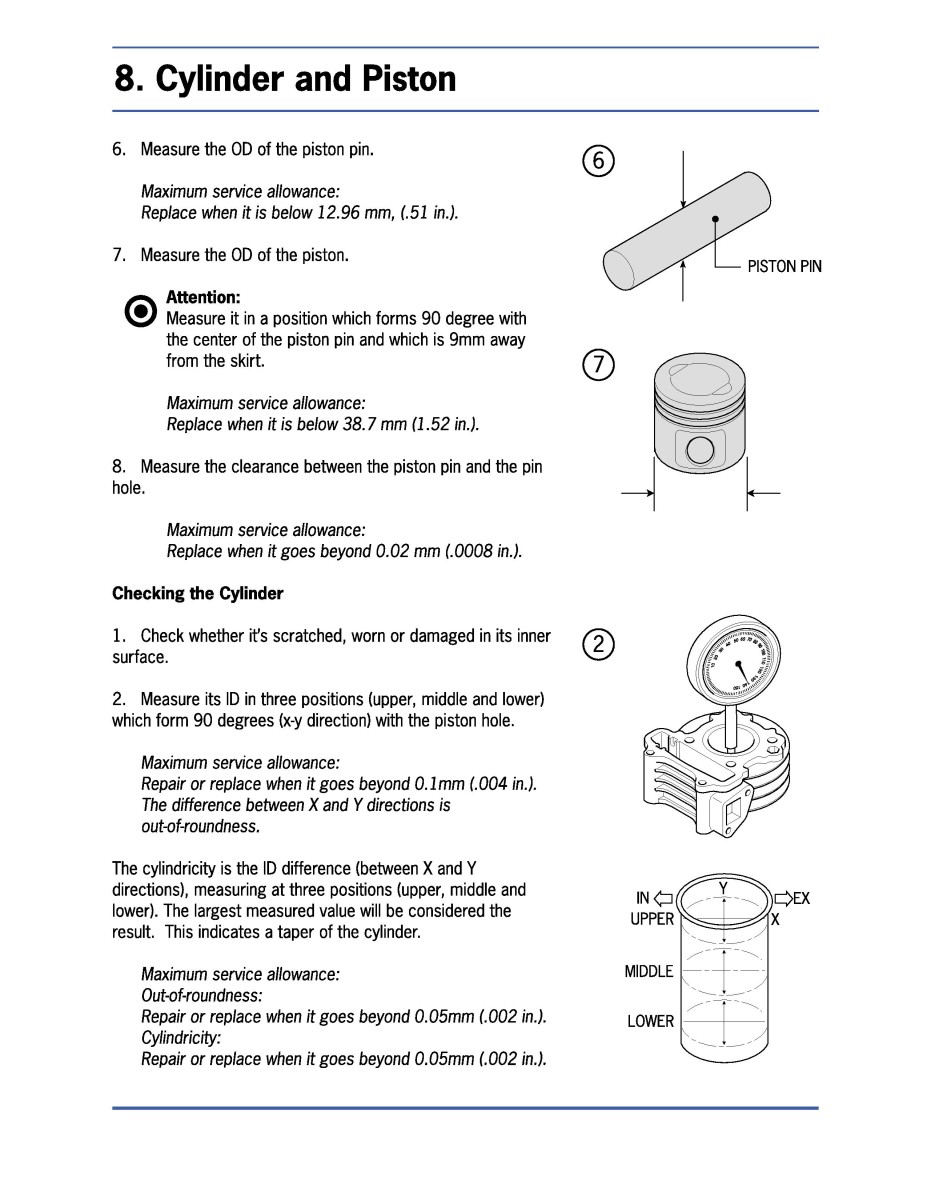

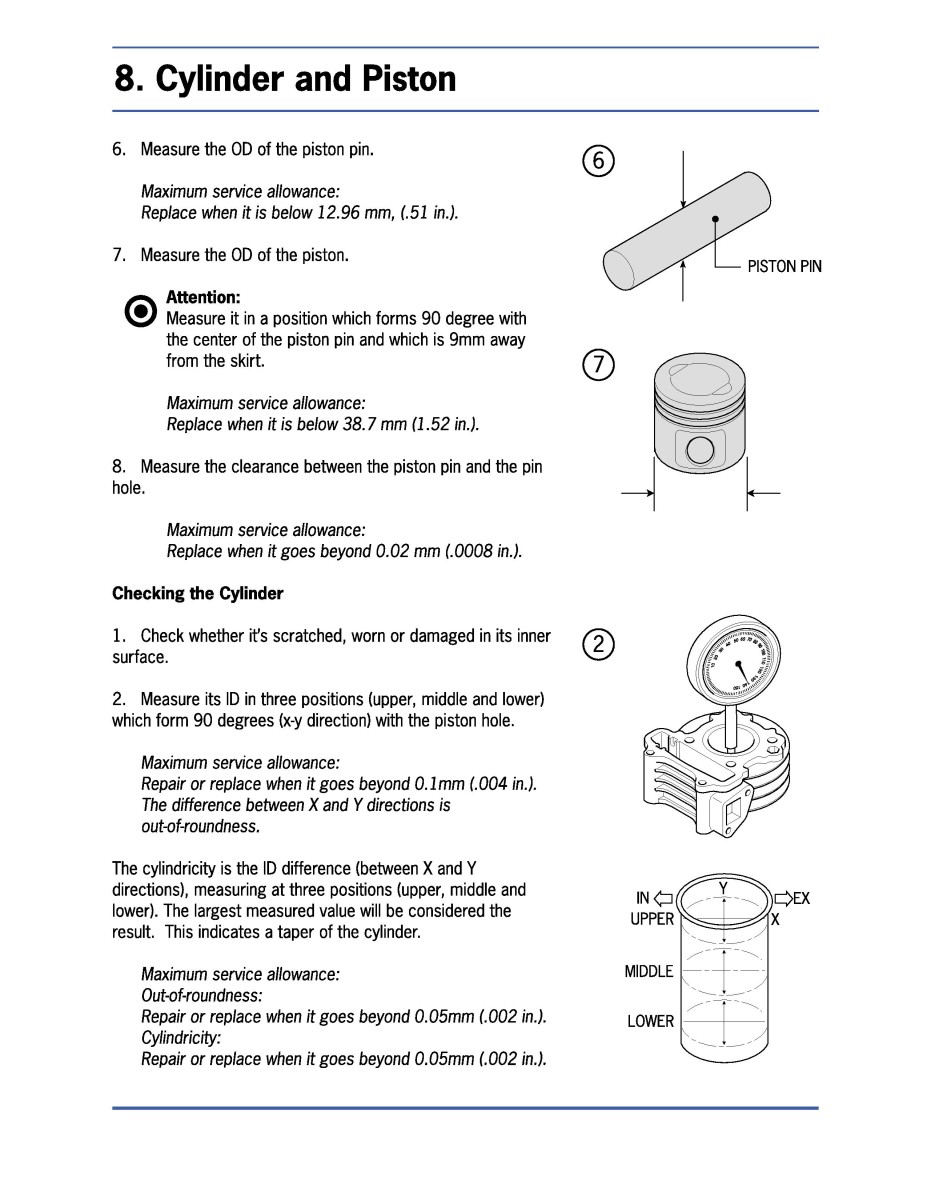

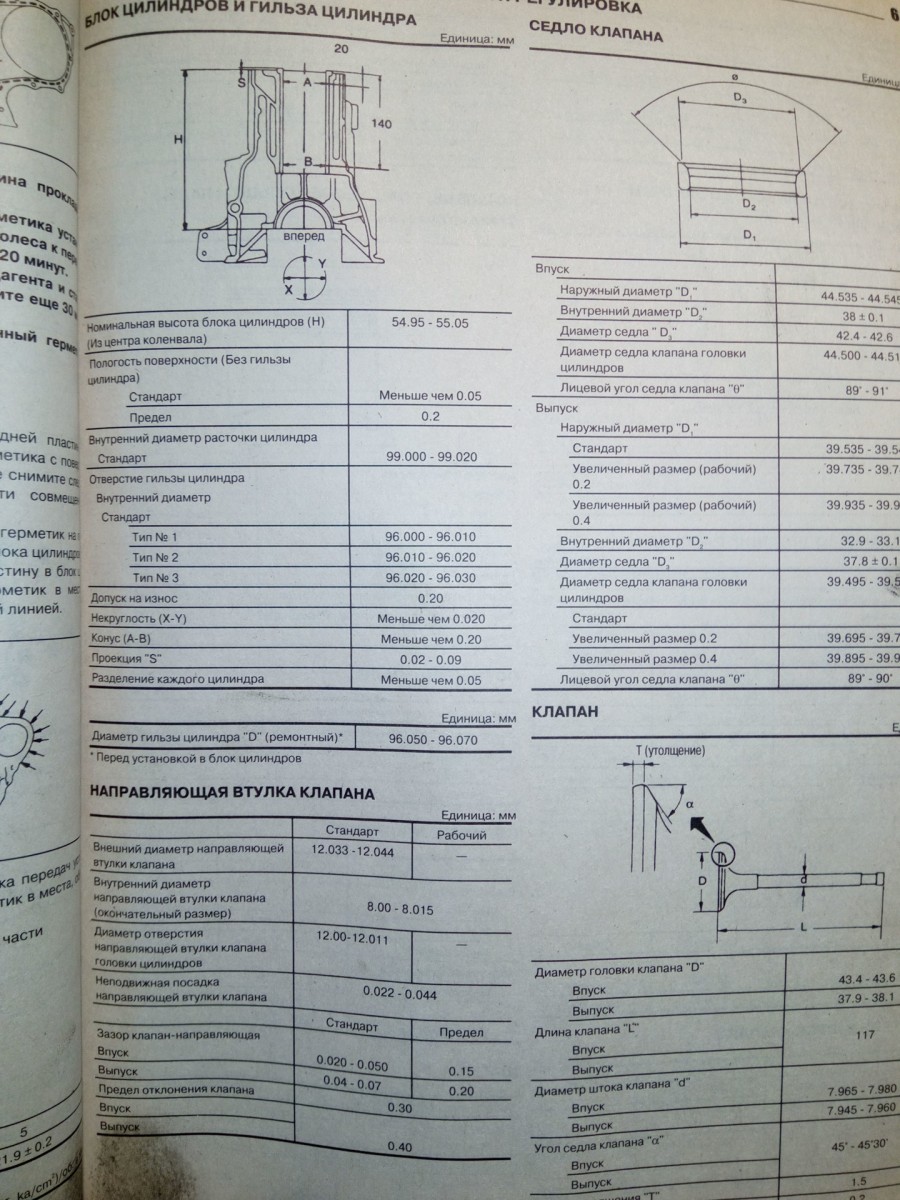

Начиная сборку шатунно-поршневой группы, моторист обязан проверить геометрические размеры - диаметр цилиндра в трех поясах (верхней, средней и нижней части цилиндров), причем в двух направлениях - продольном (вдоль оси коленвала) и поперечном. Измерения проводятся при помощи нутрометра. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,0,018 мм в зависимости от величины диаметра цилиндра.

Верхний край цилиндров после ремонта может быть острым, что затрудняет установку поршней с кольцами и даже может спровоцировать поломку колец. Поэтому этот край следует обязательно притупить, сделав с помощью шабера небольшую фаску.

Как проверить поршень и шатун?

При сборке требуется правильно измерить размер юбки поршня, чтобы определить рабочий зазор поршня в цилиндре. Для этого используют микрометр или более точный прибор - измерительную скобу.

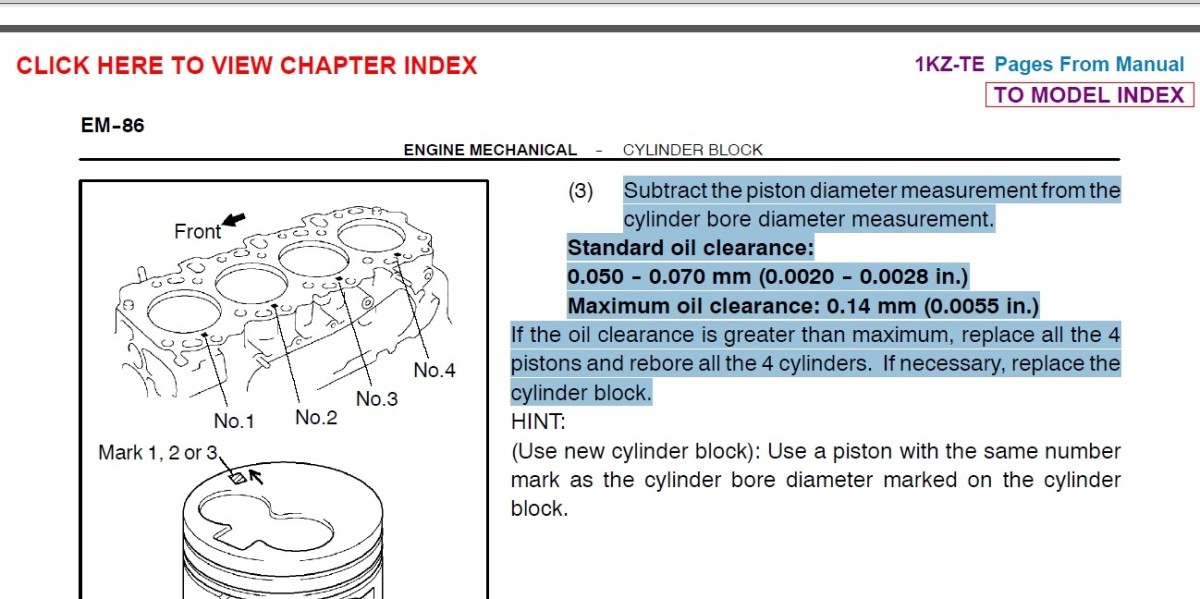

Разница между диаметром цилиндра и размером поршня составляет искомый зазор: практика показала, что оптимальной является величина зазора, превышающая минимально допустимое значение на 0,0,02 мм.

Иная ситуация с поршнями, имеющими антифрикционное графитовое покрытие юбки (оно имеет характерный черный цвет). Если у поршня покрытие сплошное, то истинный размер юбки будет меньше измеренного на толщину слоя покрытия 0,0,02 мм. Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

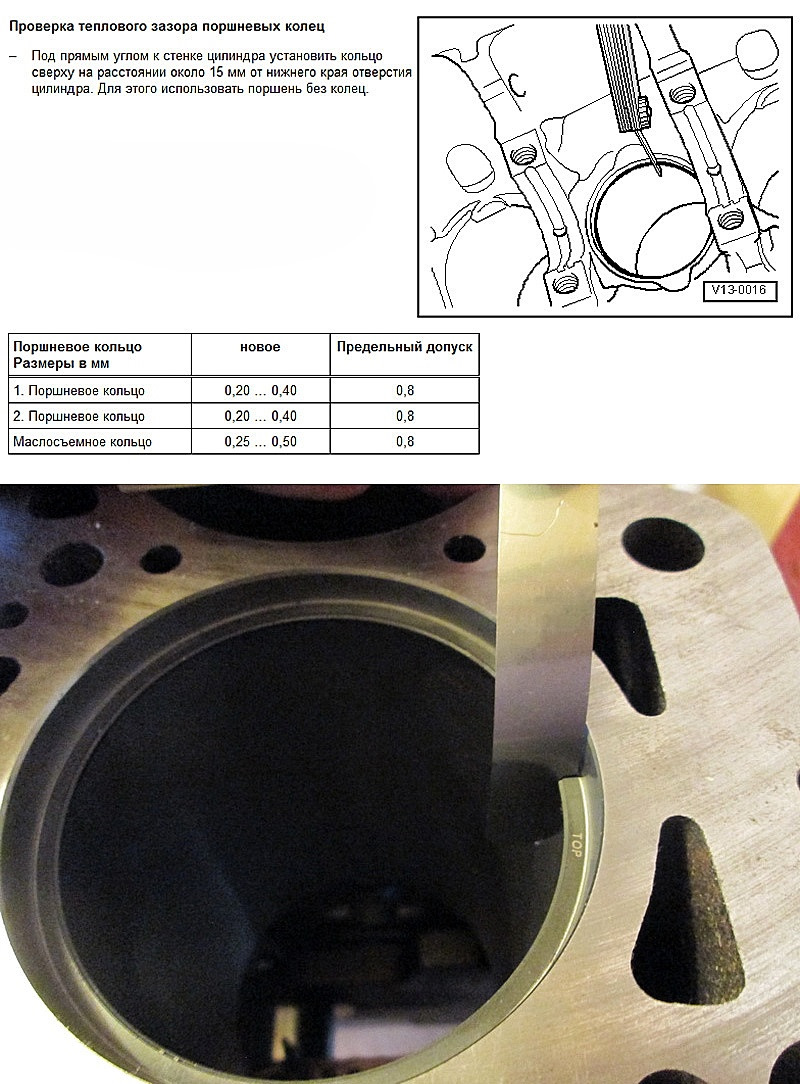

Проверка поршневых колец

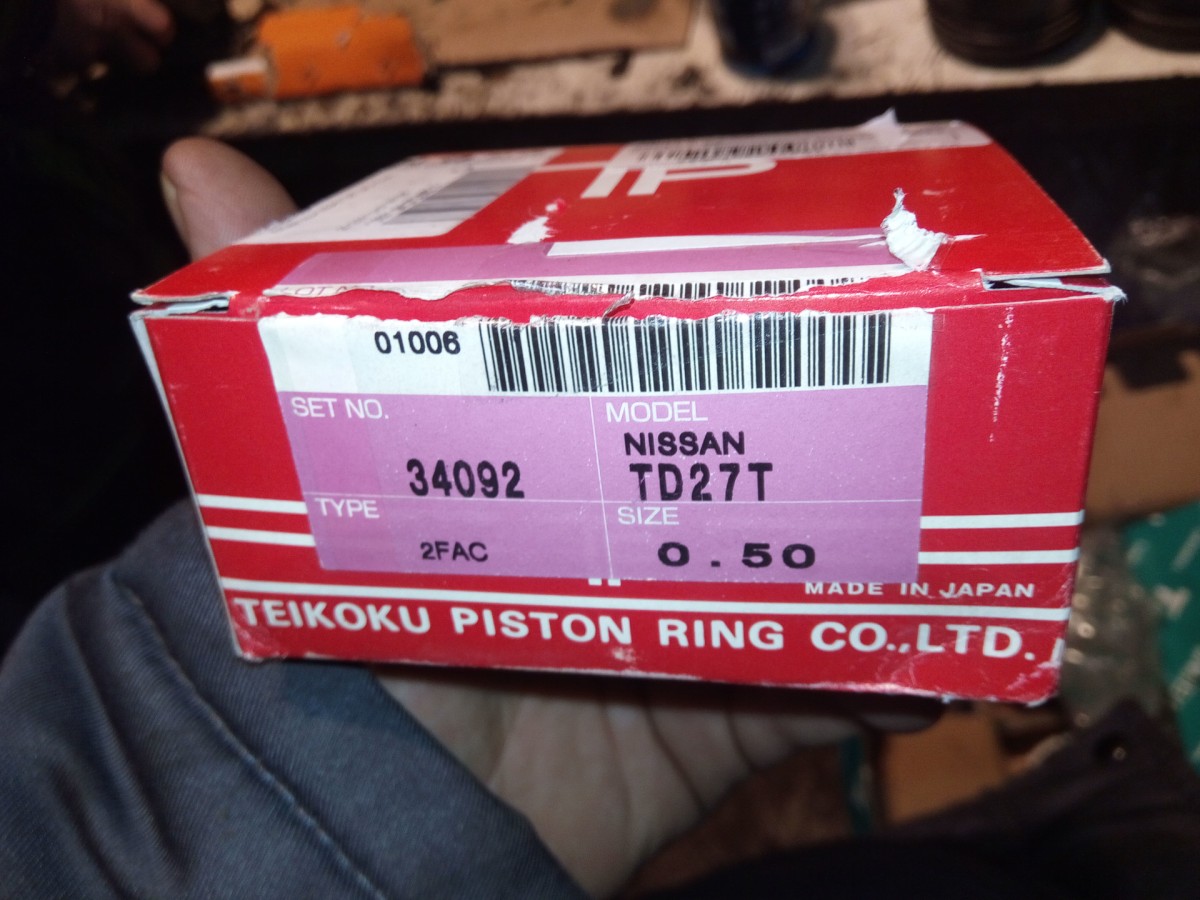

Бывает, что производители поставляют поршни без поршневых колец. Учитывая большое количество модификаций, которые имеют некоторые двигатели, желательно проверить высоту и радиальную ширину поршневых колец на предмет их соответствия канавкам поршней.

Зазор между торцами кольца и канавки можно определить различными способами, но проще всего установить кольцо в канавку и воспользоваться набором щупов. Торцевой зазор должен составлять в среднем 0,0,1 мм. Если зазор оказывается свыше 0,12 мм, то это означает, что кольцо или канавка поршня имеют недопустимые отклонения размеров.

Не менее важно проверить зазор в замках колец, для чего кольца поочередно устанавливают в верхнюю часть цилиндра. Зазор в замке замеряют с помощью набора щупов. Он составляет в среднем 0,0,6 мм.

Установка колец на поршень

Это простая, но ответственная операция - неаккуратность может привести к поломке кольца (чаще всего ломаются средние кольца) или значительному росту расхода масла у отремонтированного двигателя (если нарушить ориентировку колец).

На верхних кольцах направление сборки обычно обозначается словом ТОР (вершина). Стороной с этой надписью кольцо должно быть обращено к днищу поршня. Средние кольца скребкового типа монтируются скребком вниз. У колец с фаской на внутренней поверхности фаска чаще всего обращена вверх.

При установке колец особое внимание следует обращать на наборные маслосъемные кольца с двухфункциональным пружинным расширителем - важно, чтобы при монтаже дисков кольца звенья расширителя у стыка не встали внахлест.

Среднее и верхнее кольца устанавливают на поршень после монтажа маслосъемного. Для того чтобы не сломать и не деформировать кольца, желательно пользоваться специальными клещами. После установки колец необходимо проверять легкость их вращения в канавках.

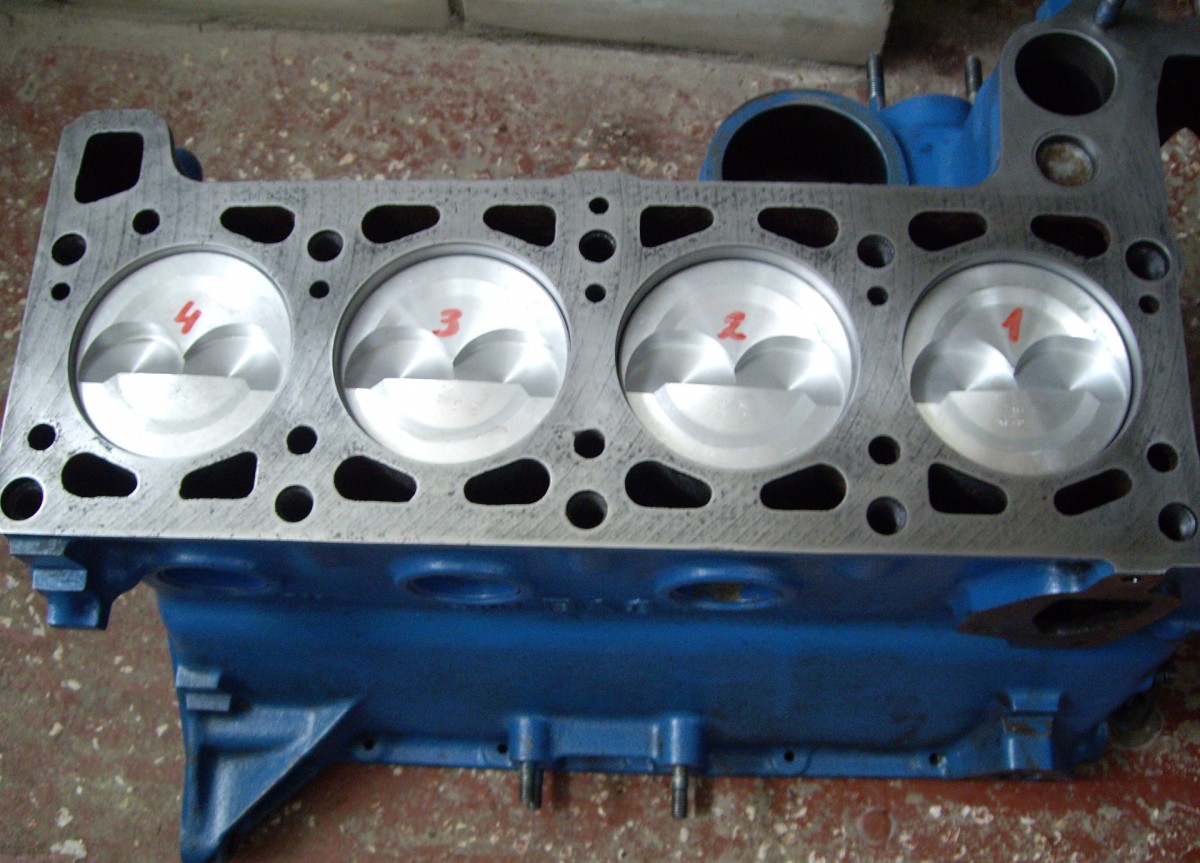

Установка поршней в блок цилиндров

Прежде чем начинать этот этап сборки, следует установить кольца так, чтобы их замки располагались под углом 120o. При этом стык пружины коробчатого маслосъемного кольца должен быть развернут на 180o относительно замка самого кольца, а стык расширителя - на 120o относительно замков дисков наборного кольца.

Поверхность цилиндра, юбки поршней, кольца и шатунные вкладыши смазывают маслом, после чего кольца обжимают с помощью специальной оправки - ленточной или конической. Устанавливая поршни с шатунами в цилиндр, следует проверить направление сборки (обычно на поршнях иностранного производства ставится стрелка, указывающая на передний носок коленвала). Далее поршни проталкиваются в цилиндр легкими ударами рукоятки молотка. При этом надо следить, чтобы поршень продвигался без усилий, иначе можно сломать кольца (чаще всего ошибки на этой операции приводят к поломке коробчатого маслосъемного кольца или недопустимой деформации дисков наборного кольца).

После затягивания болтов крышек шатунов обязательно контролируется величина выступания днища поршней над верхней плоскостью блока (при положении поршней в ВМТ). Это значение определяется заводом-изготовителем двигателя. Если таких данных нет, то, с учетом толщины прокладки, зазор между поршнем и головкой блока не должен быть меньше 1 мм.

На этом сборка шатунно-поршневой группы закончена. Однако деталям ЦПГ еще предстоит обкатка на пониженных оборотах и нагрузках. При этом детали взаимно прирабатываются, загрязняя масло частицами износа, вследствие чего первую замену масла и масляного фильтра проводят не позднее, чем через 500 км пробега после ремонта.

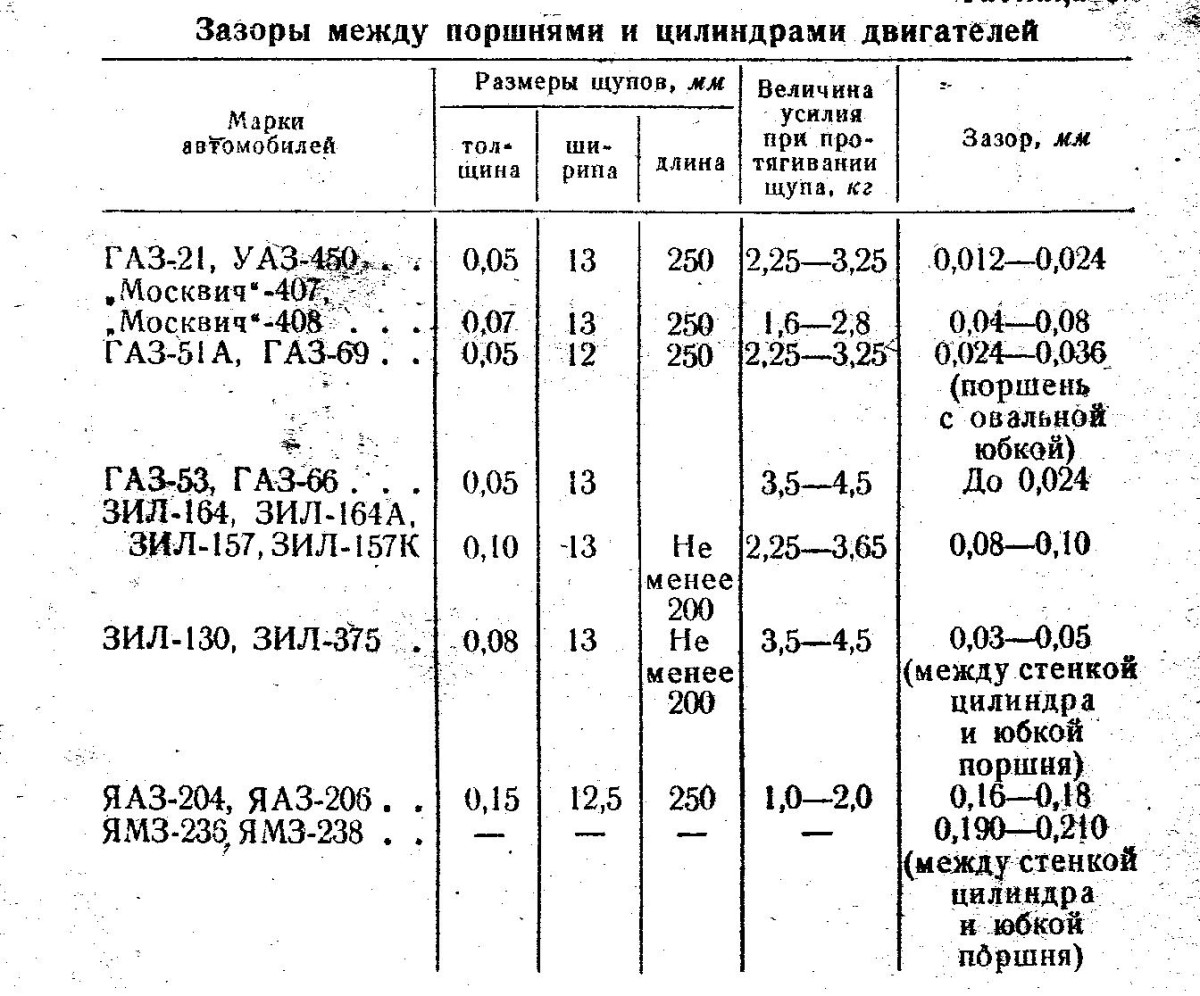

Допуски на диаметр цилиндра

Хонингование цилиндров - один из самых ответственных этапов ремонта блока цилиндров

Чтобы не повредить кольца, на краю цилиндров надо сделать небольшую фаску

Измерение диаметра цилиндров (а) и поршней (б) - операции обязательные и выполняются перед сборкой двигателя

Для установки колец на поршень лучше всего пользоваться специальными клещами

Попадание звеньев расширителя внахлест - типичная ошибка начинающего моториста

Вставлять поршни в сборе с кольцами и шатунами в цилиндр удобно с помощью ленточной оправки

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации пожалуйста, обращайтесь по телефону 812-3880855 или другими способами указанными вконтактах.

Сначала нужно снять поршневые кольца, а затем выпрессовать палец с помощью пресса или гидравлического домкрата, оправки и опоры с цилиндрической выемкой, в которую укладывается поршень (рис. 38, а). Далее следует удалить нагар с днищ поршней и из канавок для колец, а из масляных каналов шатунов и поршней – все отложения.

Рис. 38. Выпрессовка (а) и запрессовка (б) поршневого пальца

Трещины на поршнях, пальцах, шатунах и крышках требуют замены этих деталей. Если детали изношены мало и не повреждены, они могут быть использованы снова. Поэтому при разборке их следует пометить, чтобы в дальнейшем не перепутать.

Поршень изготовлен из алюминиевого сплава и для улучшения прирабатываемости покрыт слоем олова. Его юбка в поперечном сечении овальная, а по высоте коническая, поэтому диаметр поршня измеряют в плоскости, перпендикулярной поршневому пальцу, и на определенном расстоянии от днища поршня.

Для задержания масла на юбке поршня двигателей 1111, 1113,

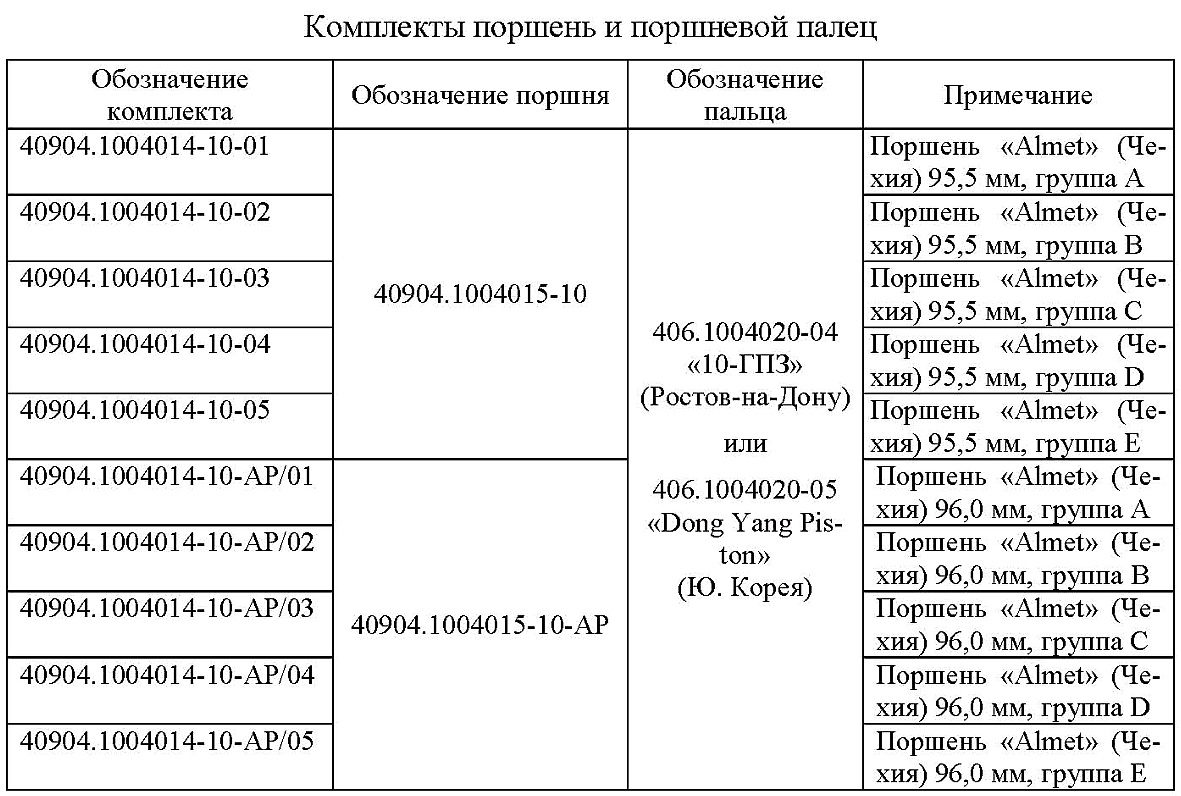

Расчетный зазор между поршнем и цилиндром обеспечивается установкой поршней того же класса, что и цилиндры. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е), различающихся размерами на 0,01 мм (см. табл. 11), а по диаметру отверстия под поршневой палец – на три категории через 0,004 мм (см. табл. 12).

На днище поршня клеймятся класс поршня (буква) и категория отверстия под поршневой палец (цифра). Там же маркируется и стрелка для ориентирования поршня в цилиндре. При сборке двигателя поршни следует устанавливать так, чтобы стрелка была направлена к передней части двигателя – в сторону привода распределительного вала (рис. 39).

В качестве запасных частей поставляются поршни только классов А, С и Е. Их достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров.

Увеличение диаметра для ремонтных размеров поршней составляет 0,4 и 0,8 мм. На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Квадрат соответствует увеличению наружного диаметра на 0,8 мм, а треугольник – на 0,4 мм (см. рис. 39).

Шатунно-поршневые группы одного двигателя не должны заметно отличаться по массе, чтобы при работе дисбаланс не приводил к вибрации и поломке двигателя. Равенство веса обеспечивают подбором поршней одной группы и шатунов одного класса. Для некоторых двигателей допускалась подгонка веса поршней или шатунов путем выборки металла в случаях, когда не удавалось найти детали одной весовой группы.

Когда допускается подгонка поршней, поршни одного двигателя не должны отличаться по массе более чем на 2,5 г. При подгонке массы съем металла должен ограничиваться указанными в табл. 14 пределами (рис. 40).

Таблица 14. Параметры контроля массы

Рис. 40. Контролируемые размеры при подгонке веса (см. табл. 14)

Поршневой палец всех двигателей, кроме 2110, 2111, 21213, 2130, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня. У двигателей 2110, 2111, 21213, 2130 поршневой палец плавающего типа, то есть свободно вращается и в бобышках поршня, и во втулке шатуна. В отверстиях поршня палец фиксируется двумя пружинными стопорными кольцами.

По наружному диаметру пальцы подразделяются на три класса, через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка – первый, зеленая – второй, красная – третий класс.

Перед сборкой шатунно-поршневой группы подбирают палец к поршню и шатуну. У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца.

Правильное сопряжение пальца с поршнем достигается, если поршневой палец входит в отверстие бобышки при нажатии большим пальцем руки (рис. 41, а) и не выпадает, если держать поршень с поршневым пальцем в вертикальном положении (рис. 41, б). Выпадающий из бобышки палец следует заменить пальцем следующей по размеру категории. Если был палец третьей категории, то приходится заменять и поршень, и палец.

Шатун обрабатывается вместе с крышкой нижней головки, поэтому по отдельности они невзаимозаменяемые. Чтобы при сборке не перепутать крышки и шатуны, на них клеймят номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны быть одинаковыми, находиться с одной стороны шатуна и двигателя (см. рис. 39).

Рис. 41. Проверка сопряжения пальца и поршня

В верхнюю головку шатуна двигателей 2110, 2111, 21213, 2130 запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны делятся на три класса – через 0,004 мм, как и поршни. Номер класса наносится на верхнюю головку шатуна (см. рис. 39).

В этих двигателях равенство масс шатунно-поршневых групп одного двигателя регулируется путем выборки при необходимости металла из шатунов.

По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе (табл. 15).

Таблица 15. Классы шатунов по массе верхней и нижней головок

Подгонять массу шатунов можно удалением металла с бобышек верхней и нижней головок. Места, на которых допускается удалять металл при подгонке массы верхней и нижней головок шатуна, следующие: на двигателях 2110 и 2111 – боковины верхней головки и бобышка крышки нижней головки, а на двигателях 21213, 2130 – бобышка верхней головки и бобышка крышки нижней головки (см. рис. 40).

Сборка поршня с шатуном

Так как палец вставляется в верхнюю головку шатуна с натягом, необходимо нагреть шатун до 240 °C для расширения его головки.

Для этого шатуны на 15 мин помещают в электропечь, заранее нагретую до 240 °C, направляя верхние головки шатунов внутрь печи. Применяют также паяльные лампы и промышленные фены, дающие горячий воздух с температурой около 300 °C (они применяются для пайки пластмасс и т. п.). Запрессовывать нужно скорее, так как после охлаждения шатуна нельзя изменить положение пальца.

Палец следует заранее приготовить к сборке, надев его на валик приспособления, установив на конце этого валика направляющую и неплотно закрепив ее винтом, чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном. Извлеченный из печи шатун нужно быстро зажать в тисках и надеть на него поршень, совместив отверстие под палец с отверстием верхней головки шатуна. Палец необходимо протолкнуть в отверстие поршня и в верхнюю головку шатуна так, чтобы заплечик приспособления соприкасался с поршнем (см. рис. 38, б). При этом поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца.

Внимание

С 1990 г. шатуны изготавливают без отверстия для прохода масла на нижней головке шатуна, поэтому ликвидированы и отверстия в шатунных вкладышах. Такие шатуны можно соединять с поршнем в любом положении.

После сборки шатуна с пальцем и поршнем следует проверить прочность запрессовки пальца с помощью динамометрического ключа и приспособления (рис. 42, а и б).

1. Зажать основание приспособления в тиски и установить на нем шатун с поршнем.

2. Опустить кронштейн индикатора, вставить в отверстие пальца резьбовой стержень, продвинув его до упора головки стержня в торец пальца.

3. На конец стержня навернуть гайку и затянуть ее, выбрав возможные зазоры.

4. Поднять кронштейн до горизонтального положения, закрепить его и установить штифт индикатора на головке стержня, вставленного в палец.

5. Установить индикатор на нулевую отметку.

6. Вставить в паз резьбового стержня упор, чтобы стержень не проворачивался.

7. Динамометрическим ключом приложить к гайке стержня усилие 12,7 Н м (1,3 кгс • м), соответствующее осевой нагрузке 3,92 кН (400 кгс).

Рис. 42. Испытание на выпрессовывание пальца на приспособлении А.95615 (а и б) и проверка параллельности осей пальца и нижней головки шатуна (в)

Посадка пальца в шатуне верна, если после прекращения действия усилия и возвращения гайки в исходное положение стрелка индикатора вернется к нулю. В случае проскальзывания пальца в верхней головке шатуна необходимо заменить шатун новым.

Следует проверить параллельность осей шатунно-поршневой группы специальным прибором (рис. 42, в), для чего нижнюю головку шатуна без вкладышей центрировать на выдвижных ножах прибора, а на днище поршня установить калибр. Щупом нужно проверить зазор между вертикальной плитой приспособления и вертикальной плоскостью калибра на расстоянии 125 мм от угла или верхнего конца калибра в зависимости от того, чем он касается плиты – углом или верхним концом. Зазор не должен превышать 0,4 мм. Если зазор больше, шатун следует заменить.

После охлаждения шатуна нужно смазать моторным маслом палец через отверстия в бобышках поршня.

Установка поршневых колец

Поршневые кольца изготовлены из чугуна. Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму (рис. 43, а).

Нижнее компрессионное кольцо – скребкового типа, с выточкой по наружной поверхности (рис. 43, б), фосфатированное.

Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину – расширитель (рис. 43, в).

Рис. 43. Форма поршневых колец в поперечном сечении

На кольцах ремонтных размеров ставится цифровая маркировка 40 или 80, что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Зазор по высоте между канавками и кольцами проверяют, вставляя кольцо в соответствующую канавку (рис. 44, а). Предельно допустимые зазоры при износе – 0,15 мм.

Зазор в замке поршневых колец проверяют набором щупов, вставляя кольца в калибр (рис. 44, б), имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском ±0,003 мм, или в цилиндр. Зазор должен находиться в пределах 0,25-0,45 мм для всех колец. Если зазор недостаточный, нужно запилить стыковые поверхности, а если повышенный – заменить кольца.

Рис. 44. Измерение зазоров между кольцом и канавкой (а) и в замке (б)

Маслосъемное кольцо устанавливают фаской наружной поверхности вверх. После установки необходимо сместить поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 30–45° к оси поршневого пальца, замок нижнего компрессионного кольца – под углом около 120° к замку верхнего компрессионного кольца (рис. 45, а), а замок маслосъемного кольца – под углом 30–45° к оси поршневого пальца между замками компрессионных колец.

Рис. 45. Расположение замков колец (а), жестяные полоски для установки колец (б) и жестяная оправка для сжатия колец на поршне перед установкой в цилиндр (в)

Кольца можно надеть на поршень руками, держа большие пальцы в разрезе кольца, а средние пальцы – с противоположной стороны. Верхнее компрессионное и маслосъемное кольца редко ломаются, а второе компрессионное кольцо довольно жесткое и ломается при разводе концов кольца более чем на 2 мм. Чтобы не сломать это кольцо, для его установки пользуются полосками из жести (рис. 45, б).

Контрольные зазоры поршневой группы указаны в табл. 12.

Ремонт коленчатого вала

Для очистки каналов системы смазки необходимо удалить заглушки каналов, затем обработать гнезда заглушек зенкером, тщательно промыть каналы бензином и продуть их сжатым воздухом. Оправкой следует запрессовать новые заглушки и для большей надежности зачеканить каждую заглушку в трех точках керном.

Если обнаружены трещины на коренных или шатунных шейках и на щеках коленчатого вала, его требуется заменить. Мелкие задиры, царапины, забоины и риски на шейках и поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, нужно зачистить и заполировать. При износе более 0,03 мм или овальности более 0,03 мм, а также при наличии значительных задиров и рисок шейки следует отшлифовать.

Зазор между вкладышами и шейками коленчатого вала можно проверить расчетом, измерив детали, либо с помощью пластмассовой, оловянной или свинцовой проволоки (см. рис. 33). Для этого необходимо сделать следующее.

1. Тщательно очистить рабочую поверхность вкладышей и шеек.

2. Установить шатун на шейке коленчатого вала согласно нумерации.

3. Поместить отрезок проволоки на поверхность шатунной шейки, установить крышку с вкладышем на шатун и затянуть гайки моментом 51 Н м (5,2 кгс • м).

4. Поместить отрезок проволоки на поверхность коренной шейки, установить крышку с коренным вкладышем и затянуть болты моментом 80,4 Н м (8,2 кгс • м).

6. По толщине сплющенной проволоки определить величину зазора.

Если зазор меньше предельного (табл. 16), прежние вкладыши можно использовать снова. При зазоре, большем чем допустимый, необходимо заменить вкладыши новыми. Если зазор больше предельного, то возможно использование номинальных или ремонтных вкладышей без шлифовки коленчатого вала.

Но если заменить вкладыши без перешлифовки коленчатого вала, то срок их службы составит половину срока службы новых. При благоприятных условиях эксплуатации удается еще раз установить новые вкладыши без перешлифовки вала, но они уже служат примерно треть срока новых, так как зазоры велики и вкладыши разбиваются при перегрузках.

Таблица 16. Зазоры в подшипниках коленчатого вала

Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то устанавливают ремонтные вкладыши увеличенной толщины.

Установив коленчатый вал на призмы, индикатором проверяют (рис. 46):

♦ биение коренных шеек;

♦ биение посадочных поверхностей под звездочку, шкивы, маховик, подшипник первичного вала коробки передач;

♦ смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек;

♦ биение торцевой поверхности фланца.

Рис. 46. Допуски биения шеек коленвала

Если установлено биение коренных шеек, то нужно промерить их микрометром (табл. 17): если эллипсности шеек нет, значит, вал погнут. Вал может быть погнут при прилипании и проворачивании вкладышей, при работе с разбитым и стучащим вкладышем шатуна, при заклинивании поршня, при обрыве шатуна.

Цифры -0,25, – 0,50, – 0,75 и -1,00 указывают величину уменьшения диаметра шеек коленчатого вала после шлифования.

Промерами всех коренных шеек на эллипсность и биение необходимо установить величину прогиба вала и решить, до какого ремонтного размера (см. табл. 17) шлифовать коренные шейки, чтобы компенсировать погнутость.

Также следует проверить на эллипсность и биение посадочных мест под шкивы звездочки и маховик (табл. 18).

Два упорных полукольца, установленных по обе стороны заднего (на двигателях 1111 и 11113 – среднего) коренного подшипника, ограничивают осевое перемещение коленчатого вала.

С передней стороны подшипника установлено сталеалюминиевое полукольцо, а с задней стороны – металлокерамическое, желтого цвета.

Полукольца могут изготавливаться нормальной толщины (2,310-2,360 мм) и увеличенной (2,437-2,487 мм).

Проверка осевого зазора между полукольцами и упорными поверхностями коленчатого вала осуществляется следующим образом (рис. 47).

1. Установить индикатор на магнитной подставке, уперев его шток в торец вала.

2. Вставить концы двух отверток между крайними щеками вала и стенками блока.

3. Перемещая вал отвертками, проверить по индикатору осевой зазор.

Таблица 17. Размеры шеек коленчатого вала

Таблица 18. Контрольные параметры для коленчатого вала

Рис. 47. Проверка осевого зазора коленчатого вала

Нормальный зазор для всех двигателей находится в пределах 0,06-0,26 мм. Если зазор больше максимально допустимого (0,35 мм), необходимо заменить упорные полукольца ремонтными, увеличенными на 0,127 мм.

Примечание

Осевой зазор коленчатого вала можно проверить прямо на автомобиле. Осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления, а величина зазора определяется по величине перемещения переднего конца вала.

Шейки шлифуют с уменьшением диаметра до ближайшего ремонтного размера (см. табл. 17). При шлифовании выдерживают размеры галтелей шеек (рис. 48), овальность и конусность коренных и шатунных шеек в пределах установленных норм (см. табл. 18).

До завершения шлифовки вала приобретать вкладыши не стоит, так как неизвестен нужный размер.

В результате скручивания вала при работе и остаточной деформации возникает несоосность шатунных шеек, исправление которой при шлифовании может потребовать перехода не к очередному ремонтному размеру, а через него к следующему.

Рис. 48. Контроль обработки галтелей (1 – правильно, 2 и 3 – неправильно) и размера шейки во время шлифовки (4 – шлифовальный круг, 5 – шейка, 6 – индикатор)

Хорошо отшлифованные шейки не должны иметь следов прижига. После шлифовки снова проверяются биение вала, овальность, конусность и размеры шеек. При небрежном шлифовании коренных шеек можно повредить поверхности, контактирующие с упорными шайбами.

Рис. 49. Шлифовка шеек коленчатого вала: 1 и 4 – центры; 2 – вал; 3 – трубка подачи охлаждающей жидкости; 5 – шлифовальный круг; 6 – опора

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм для всех двигателей. Для проверки необходимо выставить вал на призмах так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек. Индикатором нужно проверить смещение в вертикальном направлении шатунных шеек второго, третьего и четвертого цилиндров относительно шатунной шейки первого цилиндра.

На первой щеке коленчатого вала следует отмаркировать величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Шейки и места, контактирующие с сальниками, необходимо отполировать. Чистота поверхности должна быть примерно 0,2–0,4 мкм, так как сальники работают долго лишь при шероховатости не более Ra = 0,16-0,32 мкм и овальности вала до 0,05 мм.

Ориентиром шероховатости поверхностей может служить новый шарик или ролик подшипника, шероховатость которого менее 0,32 мкм.

Размеры шеек при шлифовании следует контролировать не микрометром, а индикатором, позволяющим непрерывно следить за изменением размера шлифуемой шейки (см. рис. 48, позиция 6).

После шлифования и полировки шеек нужно промыть коленчатый вал для удаления остатков абразива, удалить заглушки каналов для смазки и несколько раз промыть каналы бензином под давлением.

Прежде чем доверить шлифование своего коленчатого вала специалисту из мастерской, посмотрите, как там поставлено дело. Если коленвалы, ожидающие ремонта или уже отремонтированные, лежат на стеллажах или верстаках, если вал крепится на станке не в центрах, а в патроне, если измерения ведут не индикатором, а микрометром или даже штангенциркулем, бегите оттуда и ищите другую мастерскую. Все длинные точные детали – коленчатые и распределительные валы – должны храниться в подвешенном состоянии во избежание прогиба, в крайнем случае – лежа, имея опоры под коренными шейками.

Тюнинг авто – излюбленная тема многих автомобилистов. Если условно разделить все виды модернизации машин, то их будет две категории: техническая и визуальная. Во втором случае меняется только внешний вид транспортного средства. Примером тому служит стикербомбинг или модернизация в стиле стенс-авто.

Среди технического тюнинга тоже много вариантов. Если в первом случае автомобиль может только выглядеть спортивным, то модернизация силового агрегата никак не сказывается на внешнем виде машины. Но когда неприметное авто выставляют на гонку, зрители ожидают фурора, потому что понимают: хозяин авто подготовил нечто интересное.

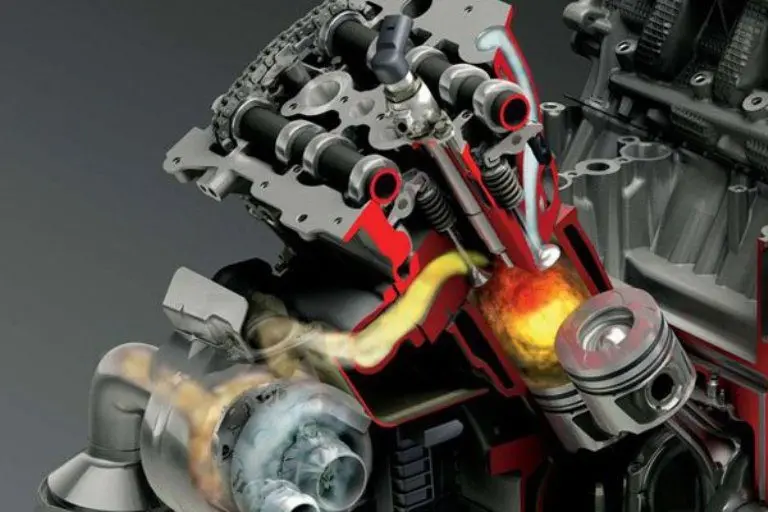

Однако не всегда модернизация двигателя в автомобиле нацелена на то, чтобы повысить его мощность и КПД. Некоторые автовладельцы задаются целью дефорсировать двигатель. Существует несколько способов увеличения и уменьшения производительности агрегата. Рассмотрим один из них подробней. Это увеличение/уменьшение степени сжатия.

Увеличение степени сжатия

Известно, что степень сжатия, помимо других факторов, напрямую влияет на мощность мотора. Если форсирование двигателя при помощи расточки цилиндров приводит к повышению расхода топлива, то данная процедура не влияет на эту характеристику. Причина тому – объем двигателя остается прежним (подробней о том, что это такое, читайте здесь), но при этом топлива расходуется немного меньше.

Некоторые автомобилисты задумываются о проведении этой процедуры, чтобы увеличить компрессию без изменения количества потребляемого топлива. Если расход увеличился, это в первую очередь свидетельствует о том, что в двигателе или системе подачи топлива происходят какие-то сбои. Повышение степени сжатия в этом случае может не только ничего не поменять, а наоборот – спровоцировать некоторые поломки.

Если упала компрессия, то эта неполадка может свидетельствовать о прогорании клапанов, поломке уплотнительных колец и др. Подробней о том, как замеры компрессии позволяют определить некоторые неисправности мотора, рассказывается в отдельной статье. По этой причине, прежде чем начинать форсирование мотора, нужно устранить возникшие неисправности.

Вот что дает увеличенное сжатие воздушно-топливной смеси в исправном двигателе:

- Повысить экономичность мотора (отдача двс повышается, но расход не меняется);

- Мощность силового агрегата увеличивается за счет более сильных толчков, которые провоцирует сгорание ВТС;

- Повышение компрессии.

Помимо плюсов у данной процедуры есть и свои побочные эффекты. Так, после форсирования нужно будет использовать топливо с повышенным октановым числом (подробно об этом значении читайте здесь). Если заливать в бак тот же бензин, что использовался ранее, существует риск образования детонации. Это когда горючая смесь не воспламеняется в момент подачи искры, а взрывается.

Бесконтрольное и резкое сгорание ВТС будет влиять на состояние поршней, клапанов и всего кривошипно-шатунного механизма. Из-за этого рабочий ресурс силового агрегата резко сокращается. Такой эффект критичен для любого двигателя, независимо от того, это двухтактный или четырехтактный агрегат.

Прежде чем приступать к модернизации агрегата, следует взвесить, действительно ли она будет экономически оправдана. Что касается машин, оснащенных газовыми установками (об особенностях установки ГБО читайте отдельно), то в них детонация практически никогда не происходит. Причиной тому – газ имеет высокое ОЧ. Этот показатель у такого топлива 108, благодаря чему в моторах, работающих на газу, можно без страха проводить повышения порога сжатия.

2 способа увеличить степень сжатия

Ключевой принцип данного способа форсирования мотора заключается в изменении объема камеры сгорания. Это пространство над поршнем, в котором происходит смешивание горючего и порции сжатого воздуха (системы непосредственного впрыска) или подается уже готовая смесь.

Еще на заводе производитель рассчитывает определенный показатель степени сжатия для конкретного агрегата. Чтобы менять этот параметр, нужно рассчитать, до какой величины можно уменьшать объем надпоршневого пространства.

Рассмотрим два самые распространенные способа, благодаря которым камера над поршнем в верхней мертвой точке становится меньше.

Установка более тонкой прокладки двигателя

Первый способ – использование более тонкой прокладки ГБЦ. Прежде чем покупать этот элемент, нужно посчитать, насколько уменьшится надпоршневое пространство, а также учесть особенности строения поршней.

Некоторые разновидности поршней при уменьшении камеры сгорания могут сталкиваться с открытыми клапанами. От строения днища будет зависеть, можно ли использовать подобный способ форсирования мотора или нет.

Если все-таки принято решение уменьшить объем пространства над поршнем при помощи тоньшей прокладки, то стоит присмотреться к поршням с вогнутым днищем. Помимо установки новых деталей с нестандартными размерами придется также настраивать фазы газораспределения (что это такое, рассказывается здесь).

Когда производится замена прокладки по причине ее прогорания, головка обязательно шлифуется. В зависимости от того, сколько раз уже проводилась подобная процедура, объем надпоршневого пространства будет постепенно уменьшаться.

Прежде чем приступать к увеличению степени сжатия, важно убедиться, выполнялась ли шлифовка прежним владельцем авто или нет. От этого также будет зависеть возможность проведения процедуры.

Растачивание цилиндров

Второй способ изменить показатель сжатия – расточка цилиндров. При этом саму головку не трогаем. В результате немного увеличивается объем двигателя (вместе с этим и повысится расход топлива), но сам объем надпоршневого пространства не меняется. Благодаря этому больший объем ВТС будет сжиматься до размеров неизменившейся камеры сгорания.

При выполнении этой процедуры следует учесть несколько нюансов:

Уменьшение степени сжатия

Эта процедура проводится, если требуется дефорсирование агрегата. Например, уменьшали СС автомобилисты, которые хотели сэкономить на топливе. Меньший показатель сжатия воздушно-топливной смеси позволяет использовать бензин с меньшим октановым числом.

Раньше разница между 92-м и 76-м была существенной, что делало процедуру экономически выгодной. На сегодняшний день 76-й бензин – достаточно редкое явление, что усложняет задачу для автомобилиста, когда ему нужно преодолеть большое расстояние (очень мало заправок продают эту марку горючего).

🚀Еще по теме:

Устройство и принцип работы системы отопления, вентиляции и кондиционирования воздуха HVAC

Такая модернизация имела эффект только в случае со старыми моделями авто. Современные машины оснащаются более качественными топливными системами, которые требовательны к бензину. По этой причине кажущаяся экономия может даже навредить транспортному средству, чем принести пользу.

Уменьшение сжатия производится по следующей схеме. Снимается головка блока цилиндров и шлифуется. Вместо стандартной прокладки устанавливаются два обычные аналога, между которыми помещается алюминиевая с подходящей толщиной.

Так как при использовании такой процедуры снижается компрессия, то современный автомобиль ощутимо потеряет динамику. Чтобы сохранить привычные ощущения от управления транспортом, водителю придется сильнее раскручивать двигатель, что обязательно скажется на его расходе в сторону увеличения. Бензин, худший по качеству, дает не такой чистый выхлоп, из-за чего катализатор быстрее выработает свой ресурс, и будет нуждаться в частой замене.

Стоит ли переходить с 95-го на 92-й такой ценой, конечно, это личное дело каждого. Но здравый смысл подсказывает: дорогостоящие переделки двигателя ради того, чтобы якобы сэкономить на менее дорогом топливе – нерациональное использование средств. Это так, потому что обязательно появятся дополнительные растраты в виде ремонта топливной системы (прочистка форсунок) или катализатора.

Единственная причина, по которой современный автомобиль может нуждаться в подобной модернизации – это установка турбокомпрессора. Когда подключается подобный механизм, в моторе может возникать детонация, поэтому некоторые увеличивают объем надпоршневого пространства.

Дополнительно предлагаем посмотреть видеообзор об увеличении/уменьшении степени сжатия:

Вопрос Вижу что на форуме не принято разжимать мотор камерой сгорания, а именно спиливанием вытеснителей в головке блока.

Кажется странным вытеснители из поршня спилить это норма а головку многие кричат не трогать.

Буду убирать 15 кубов, за счет вытеснителей не вижу ничего криминального.

Доводы слышал такие. Мол вытеснители охлаждают камеру сгорания и помогают поднять турбулентность в камере сгорания.

Охлаждать камеру за счет теплообмена со стенками не вижу никакой пользы только уменьшение степени адиабаты в уравнении компрессии и уменьшения кпд. Если и охлаждать, то только внешне(интеркуллер закись азота) или за счет испарения водно-спиртовых растворов.

Турбулентность конечно упадет но не думаю что будет сильно хуже на столько что-бы можно было измерить эффект от этого.

DMSport

Абориген

mivaol

Абориген

1.8, ход 85, поршень 83, степень 9, 4 цилиндра.

Похож чуток на русский 16рь но другой и больше.

Мазда FS-DE 105-130hp зависит от года, распредвалов, впускного коллектора.

induke

Модератор

покажи головку.

сколько ты из головы наточишь кубиков то.

это раз

потом - как ты нормально выточишь все камеры сгорания? как ты абсолютно одинаково это сделаешь? понесешь головку на завод? стремное занятие.

ну а если токарь(хотя это уже не токарь делает) запорет голову тебе.

вобщем одни минусы, плюсов не вижу

и вообще что за чушь ты написал - ты хоть прочитай как это звучит то -= спиливанием вытеснителей в головке блока

это что за деталь такая.

вытеснитель в головке блока

он где находится то у тебя? в блоке, в головке, на поршне, в камере сгорания.

maksim74

Модератор

покажи головку.

сколько ты из головы наточишь кубиков то.

это раз

потом - как ты нормально выточишь все камеры сгорания? как ты абсолютно одинаково это сделаешь? понесешь головку на завод? стремное занятие.

ну а если токарь(хотя это уже не токарь делает) запорет голову тебе.

вобщем одни минусы, плюсов не вижу

и вообще что за чушь ты написал - ты хоть прочитай как это звучит то -= спиливанием вытеснителей в головке блока

это что за деталь такая.

вытеснитель в головке блока

он где находится то у тебя? в блоке, в головке, на поршне, в камере сгорания.

induke

Модератор

ANT25

Заблокирован

mivaol, прокладку вторую суй, не выделывайся.

И вообще похорони свой низ на заднем дворе и возьми нормальный с 92 ходом

mivaol

Абориген

Алексей в любой обычных размеров головке блока есть вытеснители для увеличения степени сжатия, это четыре прилива между клапанов вы прекрасно знаете о чём я написал.

Кстати да 92 коленвал хотел по лету взять который от FS-ZE слухи доносят что колено там стальное упрочненное. Мне пока достаточно будет нормально задуть TD-04L и шатуны не загнуть. Вот и посчитал конечная компрессия при наддуве 0.8 когда шатуны не гнёт 28.5 , хочется до 1.3 дуть с такой же конечной компрессией посчитал что С.Ж. нужно уменьшить до 7.5 соответственно камеру сгорания нужно увеличить на 15сс.

ANT25

Заблокирован

Алексей в любой обычных размеров головке блока есть вытеснители для увеличения степени сжатия, это четыре прилива между клапанов вы прекрасно знаете о чём я написал.

Кстати да 92 коленвал хотел по лету взять который от FS-ZE слухи доносят что колено там стальное упрочненное. Мне пока достаточно будет нормально задуть TD-04L и шатуны не загнуть. Вот и посчитал конечная компрессия при наддуве 0.8 когда шатуны не гнёт 28.5 , хочется до 1.3 дуть с такой же конечной компрессией посчитал что С.Ж. нужно уменьшить до 7.5 соответственно камеру сгорания нужно увеличить на 15сс.

Теория у тебя странная. Не паникуй главное. Степени 8.5 достаточно что бы дуть 1.3. То что ты в голове спилишь, крохи. Только голову испортишь. Прокладки у тебя стальные, ставь вторую и всё.

Одно колено взять не получится, там блок выше.

Да и кстати на счёт шатунов ты прав, на фс они тонкие. Но 250-300сил выдержат.

mivaol

Абориген

Хорошо торопиться не буду! Пролью камеру сгорания в головке сделаю слепки с вытеснителей измерю их объем и там буду делать выводы хватит ли вытеснителей для конечной степени сжатия.

Обычно шатуны что на ZL что на FS и FP гнет на 0.6-0.8 наддува. Видится мне что гнет из-за детонации в связи с большОй компрессией и соответственно бОльшей скоростью горения смеси что вызывает рост давления лавинообразно и на тебе детон, а попытки снизить углы зажигания в связи с дикой компрессией приводят к просерам искры так как не хватает ни напряжения для пробоя ни в связи с этим мощности искры для поджига.

Вот такая теория у меня, и её я буду проверять.

Кстати на драгстерах степень сжатия 6.5 и ниже и при этом катушки зажигания размером с бутылку пива 2.5литра знать бы степень повышения начального давления и угол закрытия впускного распредвала!

induke

Модератор

на драгстерах степень сжатия 6.5 и ниже и при этом катушки зажигания размером с бутылку пива 2.5литра

ничо что там буст 4-5 бар?

катушки там не накопительные а прямоходные и энергия искры там раз так в 20 больше чем у нас

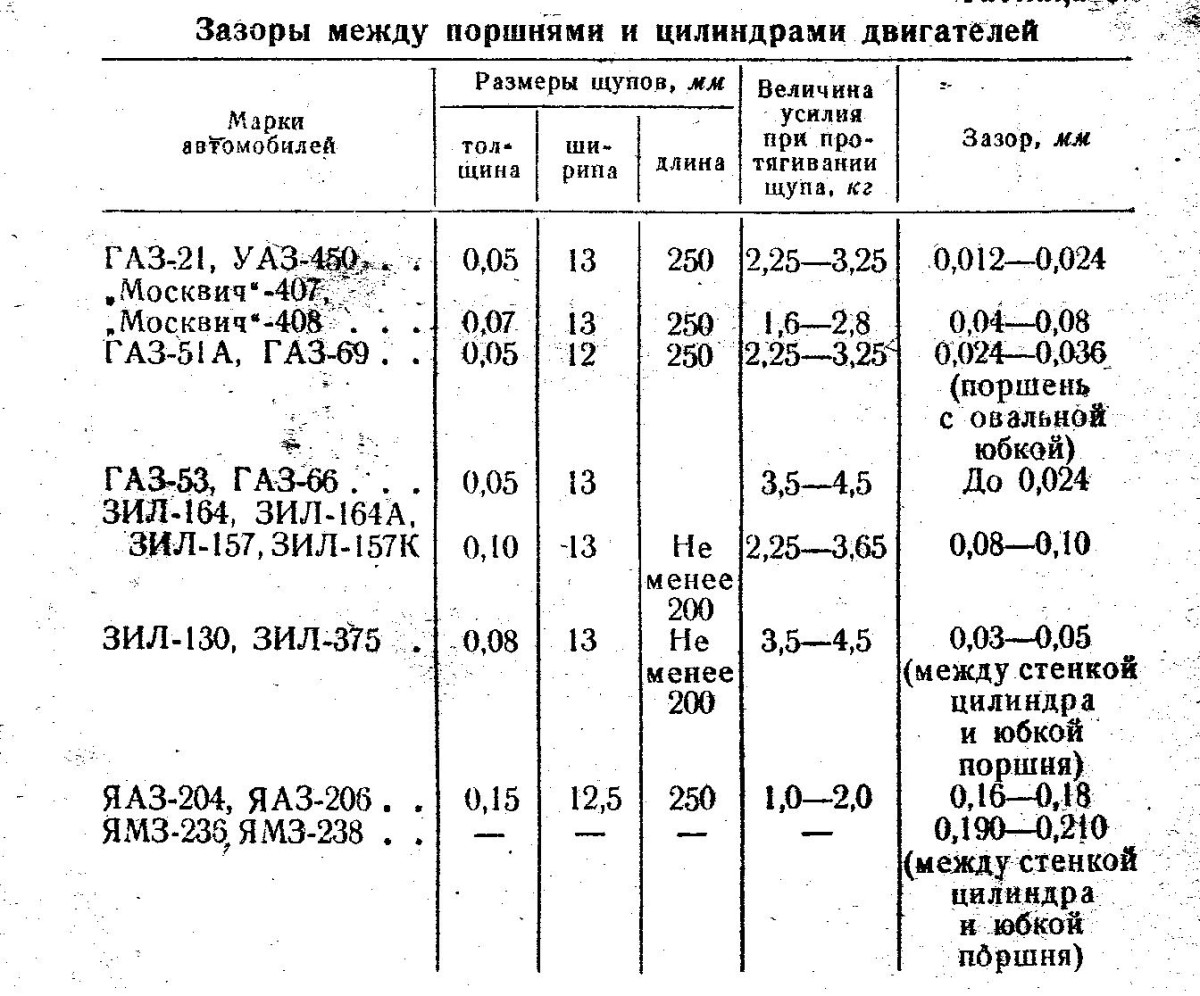

Для поддержания высокого давления в моторе, а это оказывает значительное влияние на коэффициент полезного действия и иные возможности по отдаче, простоте запускания и обособленным затратам, между поршнями и цилиндрами должен быть минимальный зазор.

Однако полностью устранить его не получится, по причине несоответствия температурных показателей элементы ДВС выйдут из строя.

Поэтому интервал вычисляется методом расчетов и неукоснительно соблюдается, а нужное уплотнение обеспечивается использованием пружинных поршневых колец в качестве газового и масляного уплотнения.

Содержание

Каким должен быть тепловой зазор между поршнем и цилиндром

Функциональные требования к тепловому зазору включают:

- Отход тепла от поршня во время возгорания топлива. Иначе поршень станет непригодным под температурой камеры сгорания.

- Возможность уплотнения площади рядом с поршнями. Возникающее давление должно в равной степени придвигать кольца к стенкам цилиндра. Чтобы добиться такового касания, необходимо установить подходящий интервал.

- Требования к маслосъёмным кругам, которые отвечают за предоставление необходимого объема смазки. Если следовать этому принципу, можно сохранить затраты масла и топлива на уровне производственных стандартов.

Почему меняется зазор между поршнем и цилиндром

Разработчики машин желают добиться того, чтобы составляющие мотора функционировали по механизму контактирования жидкостей.

Это метод смазывания соприкасающихся сторон, когда благодаря крепости масляного покрытия либо при впуске масла под натиском, и фиксированных затратах прямого контактирования компонентов не случается в случае перегрузок.

В редких случаях можно добиться такого эффекта. Это зависит от следующих факторов:

- Нехватка масла, подвода смазки, как это допускается в подшипниках скольжения коленвалов или распредвалов, под напором в область между поршнем и цилиндром не осуществляется, а иные пути смазывания редко оказывают стойкий эффект, прекрасно функционируют специализированные масляные форсунки, однако их в силу различных обстоятельств устанавливают не так часто;

- Плохо выполненная либо стертая картинка хонингования на стенке цилиндра, служит для удерживания масляной оболочки и не позволяет ей пропасть целиком под натиском поршневых колец;

- Неправильные температурные условия могут стать причиной пропажи этого интервала, исчерпания масляного шара и возникновения заноз на поршнях и цилиндрах;

- Использование масляной жидкости низкого качества с нарушениями основных параметров.

Удивительно, но чаще всего становится непригодной покрытие цилиндра, хотя оно, как правило, выполнено из стали, это цельный стальной блок либо разнообразные сухие и влажные гильзы, которые заливаются в алюминий блока.

Если гильзы нет, стенка алюминиевого цилиндра проходит особую обработку, и на нее наносится шар плотного долговечного покрытия.

Обусловлено это стойким натиском на поршень, которое в присутствии смазки практически не удаляет с него металл при перемещении. А вот цилиндр подвергается при небрежном функционировании пружинных колец с повышенным обособленным натиском из-за небольшой дистанции контактирования.

Безусловно, поршень также приходит в непригодность, даже если данный процесс развивается не так быстро. Такое обоюдное изнашивание поверхностей соприкасания расстояние постепенно увеличивается, к тому же неодинаково.

Нормы соответствия

В первоначальном положении цилиндр в полной мере отвечает своему названию, это геометрическая фигура с неизменным диаметром по всей высоте и обхватом в любом сечении, которое идет поперечно к оси.

Но, поршень имеет несколько усложненную конфигурацию, помимо этого он содержит термофиксирующие компоненты, вследствие чего неодинаково увеличиваются при работе.

Для оценивания состояния зазора просчитывается разность диаметров поршня в области юбки и цилиндра в центральной его части.

Согласно установленным стандартам, тепловой зазор должен быть приблизительно 0.03-0.05 мм по диаметру у свежих запчастей, а его верхняя граница вследствие изнашивания не должна быть большее 0,15 мм.

Как измерять зазор между поршнем и цилиндром

Для определения величины зазора применяются вычислительные устройства, такие как микрометр и нутромер, такое сочетание инструментов поможет добиться высокой точности, которая даст возможность отреагировать на сотую часть миллиметра.

Микрометром измеряется диаметр поршня в области его юбки, в поперечном направлении относительно пальца. Стержень микрометра закрепляется зажимом, затем нутромер ставится на ноль при фиксации своим вычислительным концом на стержень микрометра.

После данной процедуры преобразователь нутромера будет отображать несоответствия от диаметра поршня в сотых долях миллиметра.

- Измерение цилиндра выполняется в 3-х плоскостях, верхней части, центральной и нижней, по длине площади перемещения поршня. Измерения делаются вдоль оси пальца и в поперечном направлении относительно фаланги.

- По завершению процедур можно сделать выводы о состоянии цилиндра после изнашивания. Основное, что понадобиться – это присутствие конусовидных либо эллипсовидных неровностей. Первое – отхождение сечения от окружности в сторону овала, а второе – несоответствие диаметра на вертикальной оси.

Дефекты в несколько соток указывают на невыполнимость своей работы кольцами и надобности починки цилиндров или смены блока.

Читайте также: