Как сколоть оптоволокно без скалывателя своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Данный материал датируется 24 января 2008 года, он был создан специально для того, чтобы оправдать качество сколов скалывателей Sumitomo FC-6S, которое оставляло желать лучшего. Подробно описывается влияние формы скола на качество сварного соединения. Даются ЦУ (целевые указания), какие сколы допускается сваривать. Материал представляет ценность из-за реальной статистики по формам скола, приводящейся под конец. Большая часть наглядных иллюстраций и текста собраны и записаны в 2011 году в сервисном центре Файбертул.

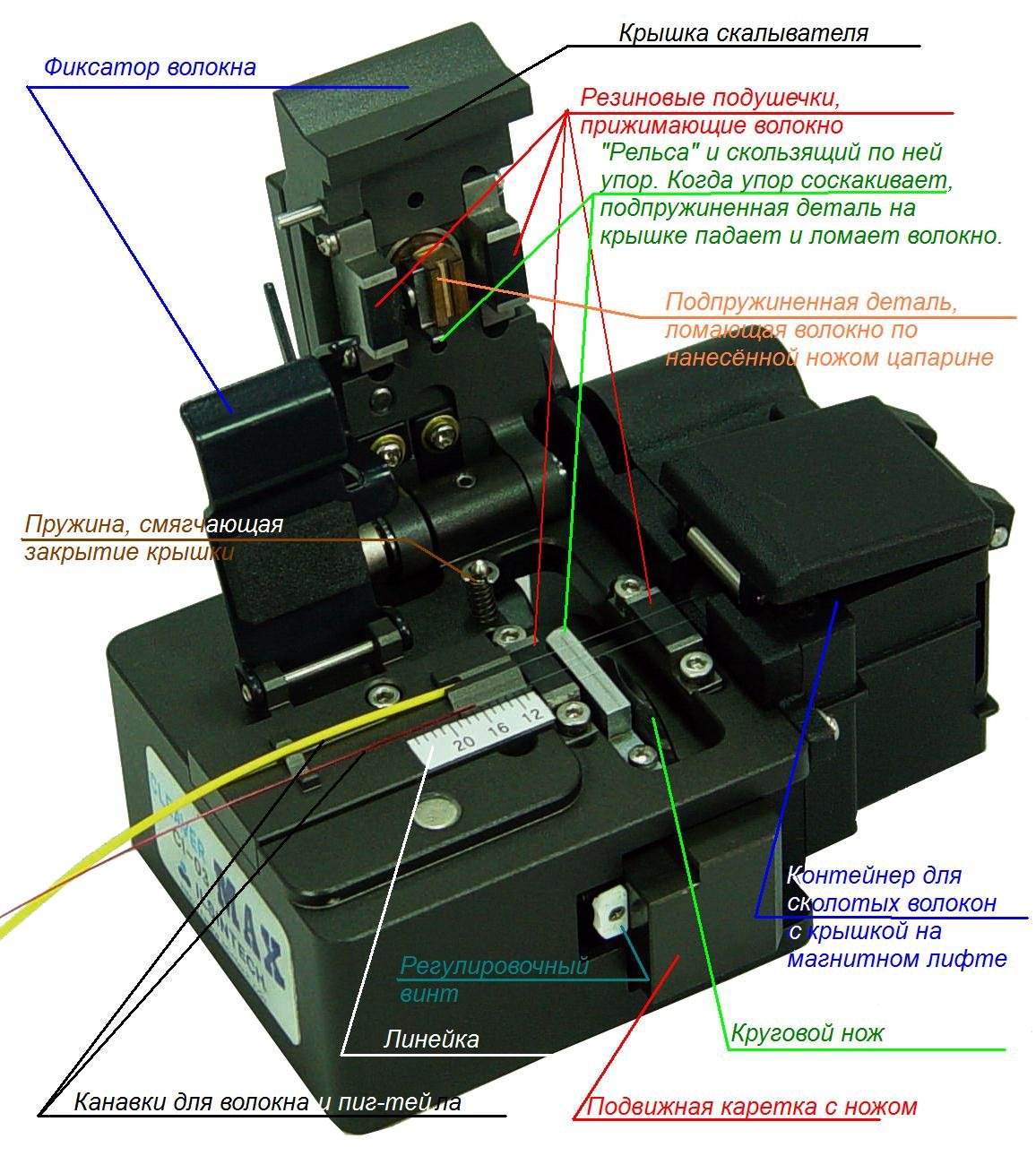

Перед вами классическая функциональная схема любого ординарного скалывателя оптических волокон. По этой схеме работают скалыватели Sumitomo FC-6S, Fujikura CT-30, Fitel S325, Jilong KL-21, DVP-105, VF-77, VF78 и многие, многие другие. Год производства не имеет значения, скалыватель Fitel S321 и современный Fitel S325 построены по одному и тому же принципу. Несмотря на такое видовое разнообразие, основные моменты везде одинаковы. Лезвие подвижной каретки расположено посредине между прижимами, а над ней также симметрично стоит наковальня. Центр наковальни и лезвия расположен по одной вертикальной линии, строго говоря, они должны совпадать. Любой люфт (колебания) каретки или наковальни вносит в скол погрешность. Ещё один важный момент: волокно должно быть натянуто, это обязательное условие хорошего скола. Натяжение обеспечивается зажимом волокна между прижимами. Волокно должно пересекать оба прижима, а усилие зажима должно быть таким, чтобы потянув за волокно можно было сдвинуть скалыватель с места. Воздушный зазор между прижимами недопустим, так как это вызовет резкое ухудшение углов скола (часто причиной тому бывают мелкие осколки волокон, застрявшие в резиновой подушке прижима).

Важность натяжения волокна перед сколом иллюстрируется таким примером. Если попытаться разрезать арамидные нити (кевлар, например) обычными ножницами, то нити замнутся. Если же пучок нитей натянуть, то он легко разрежется. Принцип действия ординарного скалывателя таков, волокно зажимается и при этом натягивается, лезвие слегка подсекает его снизу, а сверху по этому месту бьет наковальня, и волокно ломается. При такой технологии волокно почти никогда не скалывается ровно поперек. На краю всегда есть брак, скол скола, если хотите. Образуются выступы, впадины, нарушается форма. На английском языке это называется crack, трещина. В Великом и Могучем есть слово, великолепно описывающее ситуацию. Это слово — выщерблина. Оно означает щербатый, ущербный, поврежденный и отколотый по краешку. Последнее в самую точку, мы будем говорить о волокнах, у которых поверхность поперечного скола отбилась по краешку. Мы говорим о волокнах с выщерблинами или по-другому, о волокнах с неровными краями скола.

Форма скола оптического волокна на экране сварки

На следующих снимках мы видим те же самые волокна, только повернутые вокруг своей оси и заново уложенные в V-канавку. Ореол правого волокна несимметричен, его форма искривляется сверху. Форма скола нарушена из за того, что кусок волокна отломился с краю, образовалась выщерблина.

Вы наверное заметили, что разница между наибольшим и наименьшим значением угла скола по оценке сварочного аппарата составила 0,5 градуса для левого волокна и 0,2 градуса для правого. Сварка не может оценить скол абсолютно точно, её погрешность очень велика, поэтому любой скалыватель, выдающий по оценке сварочного аппарата скол от 0 до 1 градуса, считается готовым к работе, а при оценке качества скола, его форма иногда важнее угла.

Классическая схема оптической системы

Перед вами оптическая система сварочного аппарата Sumitomo type-37 и Sumitomo type-39. Аналогично построены оптические системы многих других сварок оптики (различия могут быть в расположении микроскопов X и Y и соответствующих светодиодов). Монитор расположен со стороны шарнира ветрозащитной крышки, то есть слева. луч красного цвета бьет из светодиода и отражается от зеркала ветрозащитной крышки. Светодиодов как и зеркал два, направление света показано стрелками разных цветов. Отразившись от зеркала, свет проходит сквозь волокно и объектив микроскопа, попадая на матрицу, где и формируется изображение.

Микроскоп любого сварочного аппарата состоит из нескольких линз, как правило, их не больше пяти. Увеличение микроскопа не превышает 20 крат, поэтому когда говорят о увеличении волокон, допустим, в 320 раз, то имеют в виду цифровое увеличение. Между последней линзой объектива и матрицей находится воздушный зазор сантиметров 5. Выход из строя хотя бы одной линзы вызывает необратимое ухудшение изображения, ремонту такой узел не подлежит, его можно только заменить.

Как аппарат видит выщерблины на сколе

Микроскопы смотрят на волокна с двух взаимно перпендикулярных точек зрения. Следует помнить, что мы видим волокна на просвет, смотрим сквозь них. Ниже изображен скриншот с Sumitomo Type-39. В обоих полях сердцевины повреждены.

Если сфотографировать те же волокна с торца, то станет видно, что на самом деле сердцевина цела, а поврежден край волокна.

Просто волокна оказались ориентированы таким образом, что выщерблина попала на светлую сердцевину, и мы ее увидели. Точный угол скола волокна можно определить только взглянув на поперечный скол с помощью интерферометра. Каждая линия на поперечном сечении соответствует примерно 0,15 градуса.

Любому монтажнику очень трудно поверить, что сердцевина волокна цела и невредима, ведь на мониторе всё выглядит иначе. В таких случаях вспоминайте, что отламывается волокно почти всегда на краю, а диаметр отражающей оболочки в 10 раз больше диаметра сердцевины. Волокну, чтобы добраться до сердцевины, нужно выкрошиться чуть ли не до самого центра, что бывает довольно редко.

Проиллюстрируем всё вышесказанное. Вот те же самые волокна, повернутые вокруг своей оси и вновь уложенные в аппарат.

Теперь сердцевина выглядит чистой, а выщерблина стала невидимой, потому что угодила на темную часть волокна. И только в одном поле заметно, что снизу край волокна отломился.

Если эти волокна теперь сварить, то результат скорее всего будет хорошим.

В каких случаях следует перекалывать волокно? Заграничные источники рекомендуют делать это, если край волокна откололся более чем на треть окружности волокна. Трудность в том, что оценить размер отколотого края сложно, потому что он почти никогда не виден целиком.

Реально размер выщерблины оценить трудно, тем более что монтажник не таскает с собой интерферометр (даже если бы он у него был), а обычные микроскопы для голого волокна бесполезны, да и времени на это уходило бы очень много, быстрее переколоть волокна, чем диагностировать их. Принятие решения остается за инсталлером (человеком), а единственной информацией — визуальная, которую дает монитор сварочного аппарата. Ну и сама сварка может забраковать форму скола, тогда волокна можно переложить или проигнорировать предупреждение и сварить принудительно.

Как это работает, наглядная демонстрация

Если его повернуть, то картинка изменится, тем не менее, перекалываем однозначно. Край скола явно деформирован, а изображение сердцевины искажено, значит на краю большая выщерблина. Эта выщерблина на третьем скриншоте попала в невидимую область, но она простирается слишком глубоко вдоль волокна. Тут все понятно.

Следующие скриншоты показывают одни и те же волокна на разных оптических сварках. Впервые можно посмотреть, как выглядит одинаковый скол на Fitel S178 и Fujikura FSM-60S.

Великолепная иллюстрация. Кажется, что волокно отломилось прямо в середине, на самом деле из второго скриншота понятно, что отломился краешек волокна, а до сердцевины очень далеко. Такие сколы уже можно варить. хотя аппарат скорее всего забракует их. Те же самые волокна на фуджикура fsm60 выглядят похоже. Причем сварка информирует, что форма скола плохая. Также видно, что скол отбит по краешку.

Заметьте, углы очень хорошие, а нарекания вызывает только форма скола.

Сварной стык получился качественным и выглядит хорошо. Большинство сколов, где волокно отбито по краю, варится нормально. Конечно, при условии, что дуга оптимизирована, и нет других недочетов.

Статистика по неровным сколам на разных скалывателях. Данный сабж особенно ценный, так как степень его достоверности велика. Японцы провели испытания на данную тему в связи с претензиями к качеству сколов и настройке самих скалывателей. Вкратце дело было так, наши хаяли скалыватель Sumitomo FC-6S за неровную форму сколов и большие углы, а в качестве причин называли прлохую заводскую настройку и несимметричность наковальни относительно лезвия. Дескать, нож подсекает волокно в одном месте, а наковальня бьет совсем в другом, и углы получаются большие. Чтобы развеять эти домыслы, японские инженеры протестировали скалыватели и послали результат в Лондон, Якину Пателу (Yakeen Patel), заодно поручив ему объяснить русским, что они не правы. Якин с задачей справился отлично, он начал с простого предположения: скалыватель, работающий по классической функциональной схеме с наковальней и подвижной кареткой, в принципе должен оставлять неровности на краях волокна, от этого никуда не деться. Перед тем как продолжать, мы еще раз расскажем, что такое наковальня скалывателя.

На следующих фото показано, где именно устанавливается наковальня Sumitomo FC-6S.

Наковальню можно снимать и ставить обратно, не боясь, что скалыватель расстроится, пространства для настройки там нет, наковальня просто садится на свое место, и всё. Если наблюдается несоосность наковальни и лезвия, то спасаются тем, что двигают всю крышку скалывателя целиком, а на старых моделях (Fitel S321, S323, Fujikura CT-07) смещали каретку с лезвием, закладывая справа или слева тонкие металлические прокладки.

Градации высоты при подсчете ресурса лезвия.

| Скалыватель | FC-6S | |||

|---|---|---|---|---|

| Число сколов на каждой высоте лезвия | 40 | |||

| Высота лезвия | 20мкм | 40мкм | 80мкм | 100мкм |

| Сколы с хорошей формой | 17 | 22 | 19 | 15 |

| Ущербные сколы, забракованные сваркой (Ошибка скола) | 3 | 3 | 11 | 6 |

| Сколы с ущербом, но пропущенные сваркой | 20 | 15 | 10 | 19 |

| Всего ущербных сколов | 23 | 18 | 21 | 25 |

| Доля ущербных сколов, забракованных аппаратом, в % | 7.5% | 7.5% | 27.5% | 15% |

| Доля ущербных сколов, пропущенных аппаратом, в % | 50% | 37.5% | 25% | 47.5% |

| Общая доля ущербных сколов, в % | 57.5% | 45% | 52.5% | 62.5% |

Замечание: Большие углы обычно появляются, если есть воздушный зазор между прижимами, когда крышка скалывателя закрыта. Трещины к большим углам скола не имеют отношения. Грязь на лезвии: при правильном использовании грязь на кромку лезвия может попасть только при контакте с волокном. Никакие другие части кромки лезвия не касаются. Мы допускаем, что время от времени лезвие нужно протирать ватной палочкой, смоченной изопропанолом. И наконец, инженеры SEI (Sumitomo Electric Industries) сказали, что положение наковальни скалывателя проверяется в процессе сборки, чтобы убедиться, что она расположена по центру лезвия. Если верхние и нижние прижимы скалывателя выровнены (они должны ровно прилегать), если смотреть на скалыватель сбоку, то и наковальня соосна с лезвием. Редко бывает, что смещена только одна наковальня.

Статистика нарушений формы скола у разных скалывателей.

Рассмотрим, статистику, собранную по четырем видам скалывателей: Sumitomo FC-6S, Fujikura CT-30, Furukawa S323 и Ilsin Cl-03. На каждом скалывателе сколото 40 волокон, по 10 волокон на 4-х позициях лезвия. Высота ножа везде одинакова и равна 60мкм. Для проверки формы скола использовался сварочный аппарат Sumitomo Type-37. Визуальный контроль каждого волокна проводился несколько раз, с поворотом волокон на 90 градусов, чтобы трещины, если они есть, попали в кадр.

| Производитель скалывателя | Sumitomo | Furukawa | Fujikura | ILSIN |

|---|---|---|---|---|

| Модель | FC-6S | S323 | CT-30 | Cl-03 |

| Высота лезвия | 60мкм | |||

| Число сколов на каждом скалывателе | 40 | |||

| Сколы с хорошей формой | 18 | 16 | 23 | 24 |

| Ущербные сколы, забракованные сваркой (Ошибка скола) | 6 | 11 | 4 | 9 |

| Сколы с ущербом, но пропущенные сваркой | 16 | 12 | 14 | 8 |

| Всего ущербных сколов | 22 | 23 | 18 | 17 |

| Доля ущербных сколов, забракованных аппаратом, в % | 15% | 27.5% | 10% | 22.5% |

| Доля ущербных сколов, пропущенных аппаратом, в % | 40% | 30% | 35% | 20% |

| Общая доля ущербных сколов, в % | 55% | 57.5% | 45% | 42.5% |

В результате теста больших различий между сравниваемыми образцами не отмечено. Так выглядел фотоотчет японского сервисного центра по обоим испытаниям:

Материал относится по времени к январю 2008 года, работа проводилась в Японии инженерами технической поддержки Sumitomo Electric (на скриншотах японские ироглифы).

Спросите у любого связиста — какой самый главный, самый ответственный и тонкий технологический процесс в строительстве волоконно-оптических линий связи? Можно не сомневаться, что ответ — сварка оптического волокна. Можно разработать грамотный проект, удачно выбрать оптический кабель и правильно проложить его, но именно от качества сварных соединений волокон этого кабеля зависит, будет ли соответствовать построенная ВОЛС заданным требованиям и заработает ли она вообще.

Исправим эту ситуацию — подробно рассказываем что, чем, как и где нужно сваривать. И как НЕ надо сваривать тоже.

Сварка ВОЛС: типы волокон и особенности их сварки

В зависимости от своей архитектуры, от применяемой технологии передачи данных современные ВОЛС могут быть построены с применением различных типов ОВ. Самые распространённые из них:

- cтандартное одномодовое ОВ (SM, rec.G.652);

- изгибостойкое ОВ (BIF, rec.G.657);

- ОВ с нулевой смещенной дисперсией (DSF, rec.G.653);

- ОВ с ненулевой смещенной дисперсией (NZDSF, rec.G.655);

- многомодовое ОВ (MM, rec.G.651.1).

Все эти типы имеют различные свойства, относящиеся к способности передавать оптический сигнал. Например, задача SM-волокна — обеспечить передачу сигнала с потерями, не превышающими 0.22 дБ/км, а NZDSF-волокна — передача с минимальной дисперсией вблизи длины волны 1550 нм. Но, с точки зрения пригодности этих волокон к сварке, эти свойства нас не интересуют. Определяющей характеристикой является их конструкция, а именно — различная конфигурация профиля показателя преломления (ППП) сердцевины. Не уточняя, какими могут быть эти различия, визуально сравним, как выглядит ППП SM-волокна (рис. 1, слева) и NZDSF-волокна (рис.1, справа).

Рис. 1. диаграмма ППП SMF (слева); диаграмма ППП NZDSF (справа)

Наглядно показано, что структура сердцевин имеет существенное различие. Обусловлено оно разным распределением легирующих добавок. Теперь представим, что надо сварить ОВ двух этих типов друг с другом. Что будет происходить в месте их сплавления, как будет выглядеть структура сердцевины? Думаем, на этот вопрос точно никто ответить не сможет. Но это и не нужно — задача заключается в прочном соединении оптических волокон и минимуме потерь на нём. Современные аппараты без проблем справляются с этой задачей, несмотря на то, что на экране сварочного аппарата такие разнородные соединения смотрятся, мягко говоря, подозрительно.

В качестве примера приведем результаты спайки волокон фирмы Corning® — SMF-28 Ultra и SMF-28 ULL. И хотя обе эти марки соответствуют стандарту G.652, они существенно отличаются по составу легирующих добавок и по форме ППП сердцевины. В первом из них ППП близок к ступенчатой форме, во втором эта форма носит более сложный характер, что обеспечивает рекордно низкие погонные потери ОВ (менее 0,17 дБ/км). На следующих иллюстрациях продемонстрированы три комбинации их сварных соединений между собой.

Рис. 2. Corning® SMF-28 Ultra + Corning® SMF-28 Ultra

Рис. 3. Corning® SMF-28 ULL + Corning® SMF-28 ULL

Рис. 4. Corning® SMF-28 Ultra + Corning® SMF-28 ULL

Скажем сразу, что это нормально. При последующем измерении потерь на этом стыке с помощью OTDR можем убедиться, что потери во всех случаях находятся в пределах нормы. С результатами этих испытаний можете ознакомиться, посмотрев наше видео с процессом сварки оптоволокна Corning ULL:

Оборудование для сварки оптических волокон

Что же представляет из себя процесс сварки ОВ? Спайка оптического волокна — процесс соединения двух волокон при помощи высокотемпературного воздействия. Такое воздействие производится в сварочных аппаратах при использовании дугового разряда (вольтовой дуги). Принцип формирования этой дуги идентичен во всех сварочных аппаратах и в целом не является технически сложной задачей. Температура дуги может достигать 4800°С, тогда как температура плавления кварцевого стекла 1665°С, что позволяет без труда расплавить и соединить два волокна. Основную сложность в получении высококачественных соединений ОВ представляет собой задача выравнивания сращиваемых волокон. Выравнивание необходимо осуществить таким образом, чтобы совпали именно сердцевины ОВ, так как только в этом случае не будет помех для прохождения сигнала. Выравнивание, а точнее сказать, юстировка — самая главная характеристика и главное отличие разных моделей сварочных аппаратов.

В настоящее время актуальными являются четыре типа систем юстировки:

- юстировка по активной V-образной канавке (Active V-groove);

- юстировка по ППП (PAS, Profile Alignment System);

- юстировка по тепловой люминесценции (CDS, Core Detection System);

- юстировка по анализу проходящего света (LID, Light Injection and Detection).

Аппараты, работающие с юстировкой по тепловой люминесценции (CDS) отличаются тем, что анализируют изображение, получаемое не проходящим светом, а излучением самого волокна, которое разогревается отдельной, предварительной дугой. Этот метод позволяет получить ещё чуть более точную информацию о координатах сердцевины. Но, в свою очередь, дополнительный нагрев даёт некоторое уменьшение прочностных характеристик ОВ.

Последний метод, LID, является самым точным и самым сложным. В его основе используется принцип введения и регистрации излучения на изогнутом волокне. ОВ закрепляются в специальных прижимах, формирующих их изгиб. В непосредственной близости от первого прижима в волокно вводится тестовое излучение, которое проходит по волокну и переходит во второе волокно, на изгибе которого, рядом с прижимом установлен фотодетектор, улавливающий это излучение. Процессор управляет перемещением прижимов относительно друг друга и отслеживает момент, когда мощность переданного излучения максимальна. В этот момент истины и достигается максимальное соответствие сердцевин.

Надо сказать, что на российском рынке представлены только аппараты первых двух типов. Аппараты с CDS и LID дороги, сложны и не имеют сервисной поддержки у нас в стране.

Помимо этой системы, безусловно, различные модели сварочных аппаратов имеют множество других отличий и характеристик. Некоторые могут иметь сенсорный экран, другие могут похвастаться компактным исполнением, третьи — ударопрочным корпусом. Выбор модели аппарата для приобретения можно делать, разумеется, ориентируясь на цену, но при этом надо помнить, что за разницей в цене может стоять существенное отличие в комплектации или, например, условия послегарантийного обслуживания.

Практика показывает, что в настоящее время качество результатов по сварке у всех аппаратов приблизительно выравнивается.

Для облегчения выбора в пользу той или иной марки и модели можем привести сравнительную таблицу (Табл.1), где перечислены некоторые популярные (и не очень) модели и их основные характеристики.

Табл.1. Сравнение паспортных характеристик различных моделей аппаратов для сварки ОВ.

Сравнивая двух ведущих японских производителей, фирм-конкурентов, Sumitomo и Fujikura, можно увидеть, что их новейшие модели имеют приблизительно одинаковые характеристики. Более того, имея опыт работы и с тем, и с другим оборудованием, можем с уверенностью утверждать, что возможности этих моделей одинаковы. Смело рекомендуем их для сварочных работ в самых ответственных случаях.

Выбор в данном случае обычно диктуется личными пристрастиями и привычкой работать с аппаратами определенной фирмы. Кому-то может понравится, что в Sumitomo Type-82 есть два независимых нагревателя для термоусадочных гильз. А некоторых больше привлекает подход к конструкции скалывателя Fujikura CT-50, имеющего электроприводы, позволяющие управлять положением рабочего лезвия и встроенный модуль Bluetooth, с помощью которого скалыватель может работать совместно с аппаратом.

Эти отличия носят субъективный характер и влияют только на удобство работы, да и то в отдельных случаях.

Рис. 5. Сварочный аппарат Sumitomo Type-82C со скалывателем FC-6RS-C.

Рис. 6. Сварочный аппарат Fujikura FSM-86S со скалывателем CT-50.

Для тех, кто хочет узнать более подробно о работе Fujikura FSM-86S и его отличиях от предыдущих моделей, рекомендуем ознакомиться с нашим видеообзором:

Также этой модели была посвящена обзорная статья с подробным описанием всех улучшений и нововведений.

Помимо сварочного аппарата и скалывателя для успешной пайки ОВ необходимо иметь следующие инструменты и расходные материалы:

- стриппер для снятия защитного акрилового покрытия с ОВ (рис. 7);

- безворсовые салфетки для удаления пыли и остатков покрытия ОВ (рис. 8);

- изопропиловый спирт для протирки ОВ (рис. 9);

- КДЗС (комплект деталей защиты соединения), термоусадочные гильзы для защиты сростков (рис.10).

Рис. 7. Стриппер для зачистки ОВ фирмы Miller.

Рис. 8. Безворсовые салфетки Kimwipes.

Рис. 9. Изопропиловый спирт.

Рис. 10. Термоусадочные гильзы или КДЗС.

Смотрите обзоры сварочных аппаратов на канале ВОЛС.Эксперт в Ютубе

Как варить оптоволокно: этапы работ

Перед началом работ по сварке рекомендуется провести некоторую подготовку. Из обязательных требований, которые нужно соблюдать при этих работах мы выделили следующие:

- Подготовка помещения. Под этим следует понимать выполнение требование к температурному режиму (от –10°С до +50°С), отсутствие ветра и дождя. Если работы проводятся на открытом воздухе, то необходимо использовать палатку кабельщика либо проводить работы в специально оборудованном автомобиле с пассажирским кузовом (ЛИОК). В случае низких температур рекомендуется использовать обогреватель. Важно не пренебрегать ни одним из возможных внешних воздействий, ибо в случае сильного ветра будет невозможной работа с ОВ, при попадании воды на сварочный аппарат возможен выход его из строя, а при низких температурах аккумулятор аппарата будет разряжаться почти моментально, а ОВ станет экстремально хрупким.

- Подготовка рабочего места. Настоятельно рекомендуется разложить все необходимые инструменты и расходные материалы так, чтобы до них можно было дотянуться рукой. Лучше всего, работать в положении сидя, а сама сварка будет вестись на столе.

- Использование спецодежды, перчаток — обязательно! Гидрофобный гель, содержащийся в большинстве кабелей, служит источником сильного загрязнения одежды и отстирать его до конца невозможно. Также на одежду могут попадать обломки ОВ, а присутствие их на повседневной одежде недопустимо.

- Подготовка ёмкостей или мешков для утилизации отходов разделки кабеля и ОВ.

- Над рабочим местом нужно обеспечить хорошее освещение. Прозрачное, очищенное волокно можно разглядеть только в отражённом свете, а это необходимо и для укладки ОВ, и для собирания обломков.

После того, как всё готово для проведения работ, можно приступать. Рассмотрим весь рабочий процесс в виде нескольких этапов и подробно поясним некоторые важные моменты.

Процесс пайки оптоволокна

Рис. 11. а) укладка подготовленного ОВ в канавку, край защитного покрытия должен стоять на отметке, соответствующей длине очищенного конца ОВ, которую хотим получить (достаточно 12–15 мм); б) закрытие крышки, в этот момент производится скол; в) после открытия крышки можем извлечь сколотое ОВ.

Рис. 12. Волокна уложены в канавки, зафиксированы магнитными прижимами и готовы к сварке.

Рис.13. Открытая крышка сварочного аппарата после завершения сварки и успешного теста на разрыв.

В качестве наглядного примера сварочных работ можно посмотреть видеоролик, в котором наши эксперты проводят сварку 216 волокон:

Частые ошибки при сварке ОВ

Изучив инструкцию к сварочному аппарату, прочитав эту статью, можно смело приступать к сварочным работам. Получится ли? Если есть голова на плечах, руки растут из правильного места и инструкции соблюдаются… Почему же нет, конечно, получится! Но это утверждение справедливо на столько, на сколько будет справедливо и обратное — без ошибок не обойдётся. Более того, сообщим вам досадный факт — они будут случаться регулярно и на протяжении какого-то времени. Некоторые монтажники совершают некоторые ошибки, даже не подозревая, что это ошибки.

Всё дело в том, что предвидеть и предотвратить все возможные нежелательные ситуации при работе с оптическим волокном, пожалуй, невозможно — ибо каждый монтажник может ошибаться по-новому, как до него никто ранее не делал.

Рассмотрим несколько вариантов распространённых ошибок и прокомментируем их.

-

Некоторые монтажники упорно не желают держать правильно стриппер во время снятия акрилового покрытия. Смотрим на рис.14, рис.15 и рис.16:

Рис.14. Не следует держать стриппер под сильным наклоном к направлению зачистки — волокно испытывает локальные изгибы и может получить микроповреждения.

Рис.15. Так ещё хуже!

Рис.16. А вот так — правильно.

Рис.17. Случайно ткнули сколотым волокном в одежду… Или не случайно?

Рис.18. Случайно или нет, уже не важно. Важно, что на таком волокне налипнет грязь.

Рис.20. Угол скола никуда не годится. Если сделать сварку с таким сколом — жди потерь.

Рис.21. Гильза съехала в сторону во время укладки в нагреватель. Так нельзя!

Как избежать такого и всякого другого безобразия в своей дальнейшей работе? Ответ прост — только опыт практической работы даст вам уверенность и приучит к аккуратности.

Разварка волокон в оптической муфте и кроссе

Все сварочные работы можно разделить на два основных вида: создание сварных соединений в кроссе и создание сварных соединений в муфте. Вся работа со сварочным аппаратом в обоих случаях практически идентична и совпадает с разобранными выше рекомендациями. Однако есть свои нюансы.

В муфтах сваривают волокна двух или более кабелей между собой. Схемы разварки муфт могут быть совершенно разными: от самых простых соединительных, когда между собой поволоконно соединяются два магистральных кабеля до сложных разветвительных муфт, установленных в колодцах городской канализации в центре города — а там в муфте могут соединяться и 6, и 8, и 10 кабелей! Муфты служат для размещения неразъёмных соединений.

Одним из очень полезных онлайн-инструментов на нашем сайте является конфигуратор, с помощью которого можно генерировать схемы разварок ОВ в муфте (максимум 4 кабеля): достаточно указать марки всех кабелей, которые соединяем в муфте, указать, какое ОВ с каким надо соединить, и получим удобную красивую схему с учётом цветовой кодировки ОВ в формате PDF.

Ознакомиться с процессом монтажа оптических муфт подробней можно в отдельной статье.

Напоследок дадим небольшую универсальную рекомендацию, которую получают от слушатели наших курсов — соблюдайте культуру монтажа! Неизвестно, придётся ли ещё раз вскрывать смонтированные вами кросс или муфту. Качественных вам сварок!

Сварка оптоволокна требует понятия о том, как устроен кабель, внутри которого находятся оптические волокна.

- Центральный силовой элемент. Придает всему кабелю жесткость.

- Оптические волокна. Тончайшие нити, которые, собственно, и необходимо сварить.

- Трубки-модули из пластика. В каждом из модулей находится несколько оптических волокон. Расцветка трубочек зависит от предпочтения изготовителя, но информация об этом должна иметься в паспорте на изделие.

- Пленка. Играет защитную роль.

- Полиэтиленовая оболочка. Является дополнительной защитой в области гидроизоляции.

- Броня. Может выполняться из прутьев прямоугольной формы или из проволочек, имеющих круглое сечение. Их наличие позволяет выдерживать кабелю значительные усилия на разрыв.

- Внешняя оболочка. Выполняется из полиэтилена.

У разных производителей могут иметься незначительные отличия.

Нюансы сварки оптоволокна

Если кабель многожильный, оболочка оптического волокна делается разных цветов, чтобы было удобнее сваривать отдельные проводники. После этого их укладывают в специальную муфту. В процессе скола проводника образуются частички стекла, их сразу собирают, потому что прозрачным волокном легко травмироваться.

При очистке изоляции соблюдают осторожность – сердечник провода очень хрупкий. При любом повреждении придется заново начинать процесс. Перед заправкой концов в сварочный аппарат, их тщательно обезжиривают, просушивают, в рабочей зоне не должно быть пыльно. Любое постороннее включение увеличивает потерю мощности передаваемого сигнала.

Сварочное оборудование

Сварка оптики требует предназначенного для этого оборудования. Сварочные аппараты позволяют осуществлять весь сварочный процесс, который является полностью автоматизированным. Управление им происходит с помощью действий оператора.

Основные элементы аппарата:

- блок питания;

- электронный блок;

- механическая часть;

- монитор.

Существует несколько модификаций сварочных аппаратов. Каждая модель имеет уникальное программное обеспечение. При выборе аппарата для сварки волокна следует отдавать предпочтение тем моделям, в которых обеспечено выравнивание волокон по центру, что гарантирует точное совмещение их концов. Также следует обращать внимание на такой параметр, как скорость, с которой может проводиться сваривание.

Технология сварки ВОЛС

Длина оптоволокна мерная, он выпускается в бухтах. Многокилометровые магистральные волоконно-оптические линии передачи создаются двумя типами соединений:

Разъемные требуют дополнительных затрат, коннекторы и адаптеры существенно снижают светопередачу сигнала. Чаще делаются неразъемные соединения сваркой волокна специальными приборами.

Необходимый инструмент

Качественный монтаж ВОЛС невозможен без двух приборов:

- скалыватель, аппарат для оптоволокна позволяет отрезать очищенный кабель строго под прямым углом;

- рефлектометр или тестер, им определяется точность соединения.

Нужны инструменты для зачистки изолирующей оболочки. Для этой работы подойдет стандартный набор для пайки. Там есть все: кусачки, плоскогубцы, растворитель или спирт, специальные плотные салфетки для снятия водозащитного слоя. От качества очистки поверхности зависит надежность соединения.

Инструмент для работы с оптоволоконным кабелем

Подготовительные работы

Процесс подготовки кабеля перед заправкой занимает много времени. Сначала оптику осматривают. Вода разрушает светопроводящий слой. Если конец провода влажный, обрезают от него не менее метра троссокусом. Чтобы снять оболочку, кабель зачищают до гидрофобного геля. Разделка ножом-стриппером не занимает много времени: кабель после кругового разреза на расстоянии не менее 3 см от конца достаточно стянуть. Водозащитный слой убирают растворителем и салфетками, не оставляющими ворсинок. Необходимо снять изоляцию полностью, это отражается на качестве скола.

Подготовка к процессу

Работа волоконно-оптических линий во многом зависит от качества соединения волокон. ВОЛС сварка требует проведения подготовительных работ, к которым, в частности, относится разделка кабеля. Сам процесс сварки оптического кабеля требует соблюдения чистоты, поэтому перед началом необходимо обеспечить отсутствие грязи и пыли. Освобождение от модулей производится с помощью стриппера.

С его помощью нетрудно освободиться от изоляции проводов, чтобы можно было производить сварку оптических волокон. На рабочем столе помимо сварочного аппарата необходимо оставить скалыватель. Это устройство предназначено для обеспечения торцам оптических волокон плоскостности и перпендикулярности.

Устройство обеспечивает ровный скол, который будет гарантировать качество сварки волоконно-оптического кабеля.

Порядок использования скалывателя состоит в следующем:

- произвести зачистку волокна от покрывающего его лака;

- снять грязь с помощью смоченной в спирте салфетки;

- заложить волокно в канавку устройства, ориентируясь на линейку;

- привести скалыватель в действие;

- достать волокно из устройства, не касаясь его торца.

Помимо скалывателя необходимо подготовить рефлектометр, с помощью которого можно будет проверить качество полученного соединения.

Подготовка инструментов

Основное время занимает подготовка оптоволокна к процессу сварки. От качества подготовки на 50% зависит качество сварки.

При разделке кабелей все делается по инструкции к муфте, где будет находиться место соединения кабелей.

Если волоконно-оптический кабель находился в сырости, его конец длиной около 1 метра нужно отрезать, поскольку он, скорее всего, набрал влаги, которая отрицательно действует на оптоволокно.

Технология сварки

Сварка оптоволоконного кабеля состоит из нескольких этапов:

Скалыватель и рефлектометр

Скалыватель – это механическое высокоточное устройство, обеспечивающее перпендикулярный срез оптоволокна. От качества скола зависит качество сварки.

При плохом сколе интеллектуальные сварочные аппараты просто не варя оптоволокнот. Среди скалывателей японские тоже лучшие.

Некоторые специалисты придают ему настолько большое значение, что при дефиците средств, предпочитают приобрести высококлассный японский скалыватель, а в придачу к нему покупают относительно дешевый китайский сварочный аппарат.

Сразу после скалывания оптоволокна необходимо его вставить в сварочный аппарат и начинать сварку, никаких промежуточных действий быть не должно, иначе это приводит к загрязнению и низкому качеству сварки.

Третий прибор, без которого нельзя обойтись это рефлектометр, он измеряет качество линии, от его показаний зависит, нужна переделка сварки оптоволокна или нет.

Совокупность точных приборов для сварки в сочетании с опытностью оператора будет давать надежное соединение с оптимальными характеристиками для передачи сигнала.

Оборудование для сварки оптоволокна

Становится понятно, что без специального оборудования произвести качественное соединение будет непросто. Промышленность выпускает готовый набор инструментов. Обычно это пластиковый или алюминиевый кейс в набор которого входит все необходимое для производства работ: аппарат для сварки оптического кабеля, скалыватель, жидкость для снятия смазки с волокна, безворсовая салфетка, стриппер (щипцы) – для снятия изоляции. Можно приобрести оборудование отдельно в специализированных дилерских центрах.

Greenlee 915FS-KIT1 – комплект оборудования для полного монтажа оптических кабелей.

Аппарат для сварки, в комплекте Greenlee 915FS-KIT1, оборудуется системой выравнивания волокон по активной V канавке. Обеспечивает высокое качество соединения с минимальными потерями в месте соединения. Адаптация к FTTx и PON и возможность установки Splice-On коннекторов. Сварочный аппарат рекомендуется для монтажа ВОЛС в масштабах города, сетей промышленных предприятий, операторов и интернет провайдеров.

Рис 3. Комплект для сварки оптоволокна Greenlee 915FS-KIT1

Особенности и преимущества комплекта Greenlee 915FS-KIT1

- 3 года гарантийного обслуживания;

- оптитческая юстировка по активной V- канавке;

- низкие потери на сварном стыке: 0, 02дБ;

- автоматическая и ручная калибровка дуги;

- возможность установки Splice-On коннекторов SC, LC, FC, ST;

- защита от воды и пыли: IP52.

С работй аппарата можно познакомится посмотрев видио ниже

Сварка волоконно оптического кабеля

Сваркой оптического кабеля называется соединение волокон высокотемпературной обработкой. Оптическое волокно для передачи световых импульсов изготавливается из прозрачного материала: стекло, пластик, полимеры. Передача информации производится отражением луча света от стенок волокон с высокой частотой. Поэтому, чем точнее изготовлен световод и прозрачней материал, тем качественнее передача сигнала.

Физические принципы прохождения луча по проводнику более подробно будут рассмотрены в другом материале. В этой статье обсудим как соединить оптический проводник без потери прохождения светового импульса в вместе стыка. Как было отмечено выше, проводник выполнен из хрупкого материала (тонкий сердечник из стекла), поэтому работа с оптическим кабелем требует высокой точности и концентрации внимания.

Рис 2. Оптоволокно: 1 – в свободном буфере, 2 – в жестком буфере.

Этапы сварки оптоволоконных кабелей

Сварка оптоволокна подразделяется на несколько этапов- подготовительный, сама сварка и этап изоляции соединения.

- Подготовительная часть включает:

- Срез и очистка волокна от внешней изоляции;

- Освобождение модулей проводников от внутренней изоляции;

- Удаление лакового покрытия и смазки.

- подготовка оптоволокна к соединению;

- подготовка сварочного аппарата.

Устройство и принцип работы сварочного оборудования

Сварка оптоволокна чем-то напоминает работу ювелира. Если даже подготовка волокон требует большой аккуратности и четкости движений, то что говорить непосредственно о процессе сварки. Только чистые руки, никакой пыли и ни в коем случае не трогаем очищенное волокно пальцами.

Убираем все лишнее и оставляем на рабочем столе:

- Скалыватель.

- Сварочный аппарат.

- Емкость со спиртом, для протирки волокна.Салфетки безворсовые.

- Стриппер (для зачистки волокна, если понадобится).

- Муфту или кросс (уже подготовленные).

- Пинцет.

- Изолента (для сбора осколков волокон и крепления переходов в кроссе).

Скалыватель —это механическое высокоточное устройство. Основное назначение — создать как можно более плоскую и перпендикулярную оптоволокну поверхность скола.

Скалыватель — довольно дорогое устройство. Но его применение полностью оправдано. Вручную разломать оптоволокно пинцетом, или старым советским набором — лезвием и резиновым ластиком — и получить хотя бы сколько-нибудь ровный скол — невозможно. А ведь именно от качества скола зависит качество сварки.

Если вы попытаетесь сварить два не слишком ровно сколотых волокна, то получится примерно такое:

Каков принцип действия большинства скалывателей?

- Оптоволокно (очищенное от лака) закладывается в аппарат и фиксируется.

- Ножом (в разных моделях скалывателей он может быть из твердой стали или алмазным) делается микроскопический надрез на волокне.

- К волокну прилагается усилие, и, благодаря ему, волокно раскалывается в месте надреза (в идеале).

На практике один из самых неприятных моментов работы с устройством — это когда волокно ломается вовсе не в месте надреза, т.е. портится. Особенно часто такие фокусы скалыватель начинает выкидывать в холодной и влажной среде.

Вот пример хорошего скалывателя, который идет в комплекте со сварочным аппаратом для оптоволокна Signal Fire AI-7.

Как оценивается качество скалывателя?

При выборе устройства учитывается:

- насколько приближен к перпендикуляру угол скола;

- насколько ровную поверхность скола дает скалыватель;

- каков процент сломанных волокон;

- каков ресурс работы устройства;

- насколько продумана эргономика устройства.

Конечно же, скалыватели бывают разные — дешевые и дорогие, китайские и японские, специализированные и давно устаревшие. Общий совет при выборе:

Не экономьте на скалывателе, если есть возможность.

Потому что хороший скол — это 50% работы и успеха пайщика, и чем меньше будет брака, чем удобнее продуманы операции на скалывателе — тем быстрее будет идти работа.

Порядок действий при скалывании оптоволокна

- Зачищаем волокно от лака.

- Тщательно протираем салфеткой, смоченной спиртом — проворачивая вокруг оптоволокна, чтобы снять всю грязь.

- Аккуратно закладываем в канавку скалывателя по линейке. Важно его при этом не выпачкать. Граница, где заканчивается лаковое покрытие и начинается оголенное оптоволокно, должна приходиться на определенную цифру на линейке. Какую именно цифру — зависит от модели вашего сварочного аппарата, какая длина очищенного оптоволокна для него оптимальна. Если вы ее превысите — волокно нормально сварится, однако гильза КДЗС не будет полностью покрывать оголенную часть. Если же оно окажется слишком коротким, аппарат не спаяет концы.

- Скалываем волокно (в зависимости от модели аппарата — нажимаем на крышку или производим другое действие).

- Осторожно достаем волокно (если оно не сломалось в процессе скалывания) и ни в коем случае ничего не касаясь сколом, не цепляясь за бортики канавки ни в скалывателе, ни в сварочном аппарате, укладываем в сварочник.

Главное правило работы с волокном — чистота и еще раз чистота.

А вот как выглядит на экране сварочного аппарата волокно с пылинкой на сколе и загрязненной поверхностью:

Правила безопасности

Сварочный аппарат и сварка

Сварочный аппарат для оптических волокон — это сложное высокоточное устройство, полностью выполняющее процесс юстировки и сварки волокон.

О видах сварочных аппаратов можно написать отдельную большую статью. Если вкратце, то основная часть моделей на рынке представлена японскими (Fujikura, Sumitomo) и китайскими (Jilong, к примеру) разработками. Японские лучше, но существенно дороже. В принципе, если перед вами не стоит задача варить особо важные магистрали — вполне можно обойтись и хорошим китайским сварочником.

Вариант подороже, японский Fujikura FSM-60S:

Вариант подешевле, китайский Signal Fire AI-7. Устройство с хорошими показателями быстрого нагрева, постороено на новой технологии центрирования ядра, имеет в своем арсенале шесть сервоприводов и автофокус. Данный сварочный аппарат отвечает всем стандартам сращивания оптоволоконного кабеля известным на данный момент:

Порядок сварки в сварочном аппарате:

Важно помнить:

Поэтому при работе всегда проверяйте — надежно ли стоит устройство? Надежно ли стоит стол, на котором расположен сварочник или скалыватель? И т.д. Собственно, зная цену хорошего сварочного аппарата, это даже нельзя назвать фанатизмом.

Важно также регулярно проводить техническое обслуживание устройств (многие профилактические действия предусмотрены в самом аппарате и выполняются по инструкции), а не использовать до последнего.

Читайте также: